自动线搬运单元的编程与调试

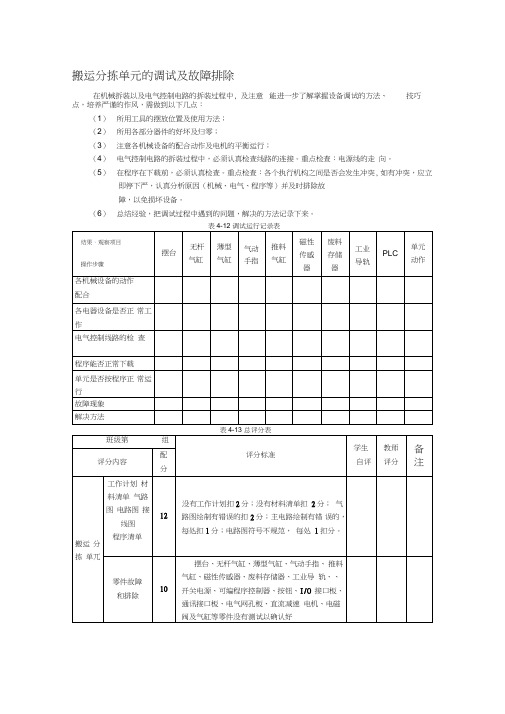

搬运分拣单元的调试及故障排除

搬运分拣单元的调试及故障排除

在机械拆装以及电气控制电路的拆装过程中, 及注意

能进一步了解掌握设备调试的方法、技巧点,培养严谨的作风,需做到以下几点:

(1)所用工具的摆放位置及使用方法;

(2)所用各部分器件的好坏及归零;

(3)注意各机械设备的配合动作及电机的平衡运行;

(4)电气控制电路的拆装过程中,必须认真检查线路的连接。

重点检查:电源线的走向。

(5)在程序在下载前,必须认真检查。

重点检查:各个执行机构之间是否会发生冲突, 如有冲突,应立即停下严,认真分析原因(机械、电气、程序等)并及时排除故

障,以免损坏设备。

(6)总结经验,把调试过程中遇到的问题,解决的方法记录下来。

1 工业机器人搬运单元机器人的编程与调试

(三)工业机器人搬运单元机器人的编程与调试1.任务描述本单元机器人使用ABB的IRB120机器人,控制PLC为H2U-3232MT。

该单元的机械与电气安装、PLC及机器人的编程与调试已经完成,由于机器人更换电池,其程序和数据丢失,只剩下PLC程序,现在你需要根据以下的模型图(见第2点)、运行功能(见第3点)、机器人控制器地址分配表(表3-1)、PLC IO功能分配表(见表3-2),完成本单元的机器人编程以及相关的IO设置,使机器人能够完成物料瓶搬运、盒盖搬运和标签吸取与贴放过程 (如图3-1所示),要求机器人在运行过程中动作顺畅,无任何机器人本体及夹具与其它机构碰撞现象。

物料瓶放入包装盖上盒盖盖贴上标签图3-1 包装过程示意图2.模型图工业机器人搬运单元主要由IRB120机器人、物料台机构、升降台机构、标签台等组成,详细部件分布见附图12。

3.运行功能初始位置:盒盖升降机构处于升降原点传感器位置,底盒升降机构处于升降原点传感器位置,定位气缸处于缩回状态,推料气缸处于缩回状态,机器人夹具吸盘垂直朝上(处于关闭状态)、夹爪朝下(处于张开状态),气源二联件压力表调节到0.4Mpa~0.5Mpa。

控制流程:(1)该单元在单机状态,机器人切换到自动运行状态,按“复位”按钮,单元复位,机器人回到安全原点pHome(要求在pHome点时夹具吸盘垂直朝上,夹爪朝下)。

(2)“复位”灯(黄色灯,下同)闪亮显示; (3)“停止”(红色灯,下同)灯灭; (4)“启动”(绿色灯,下同)灯灭; (6)所有部件回到初始位置;(7)“复位”灯(黄色灯)常亮,系统进入就绪状态。

(8)第一次按“启动”按钮,工业机器人搬运单元盒盖升降机构的推料气缸将物料底盒推出到包装工作台上;(9)同时定位气缸伸出; (10)物料台检测传感器动作;(11)该单元上的机器人开始执行瓶子搬运功能:机器人从检测分拣单元的出料位将物料瓶搬运到包装盒中,路径规划合理,搬运过程中不得与任何机构发生碰撞;①机器人搬运完一个物料瓶后,若检测检测分拣单元的出料位无物料瓶,则机器人回到原点位置pHome 等待,等出料位有物料瓶,再进行下一个的抓取。

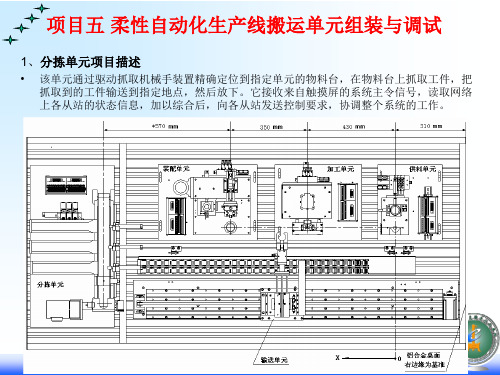

项目五--搬运单元

⑸抓取动作完成后,伺服电机驱动机械手装置移动 到装配站物料台的正前方。然后把工件放到装 配站物料台上。其动作顺序与加工站放下工件 的顺序相同。

⑹ 放下工件动作完成2 秒后,抓取机械手装置执行抓 取装配站工件的操作。抓取的顺序与供料站抓取 工件的顺序相同。

⑺ 机械手手臂缩回后,摆台逆时针旋转90°,伺服电 机驱动机械手装置从装配站向分拣站运送工件, 到达分拣站传送带上方入料口后把工件放下,动 作顺序与加工站放下工件的顺序相同。

⑻ 放下工件动作完成后,机械手手臂缩回,然后执行 返回原点的操作。伺服电机驱动机械手装置以 400mm/s 的速度返回,返回900mm 后,摆台顺 时针旋转90°,然后以100mm/s 的速度低速返回 原点停止。

18

放 下 工 件 程 序

19

输送单元运行状态调试工作单

启动按钮按下后

调试内容

是

否

原因

1 HL1指示灯是否点亮

2 HL2指示灯是否常亮

3 设备回零

机械手机构是否回零 直线运动机构是否回零

4 供料站有料时

机械手是否正常抓取工件 直线机构是否运动

5 加工站有料时

机械手是否正常抓取工件 直线机构是否运动

在急停状态,绿色指示灯HL2 以1Hz 的频率闪烁,直 到急停复位后恢复正常运行时,HL2 恢复常亮。

2

3.相关新知识

伺服电动机及其驱动器

原理:伺服电动机又称执行电动机,在自动控制系统中,用做执 行元件,把所收到的电信号转换成电动机轴上的角位移或角速度 输出。分为直流和交流伺服电动机两大类,

3

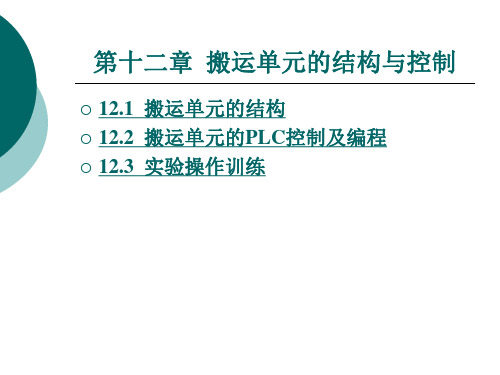

搬运单元的结构与控制

3A动作,夹爪下降,直到磁感应开关3B2有输出,此时令 2Y2通电,气缸2A动作,夹取工件,经延时后,3Y1断电, 气缸3A换向,使夹爪上升,直到3B1有输出,使1Y2通电, 直线气缸1A右移;当1B2有输出时,令3Y1通电,夹爪开始 下降,直到3B2有输出,令2Y1通电,气缸2A换向,

上一页 下一页 返回

12.2.4 搬运单元的参考本地控制

上一页 下一页 返回

12.2 搬运单元的PLC控制及编程

上一页 下一页 返回

12.2 搬运单元的PLC控制及编程

上一页 下一页 返回

12.2 搬运单元的PLC控制及编程

上一页 返回

12.3 实验操作训练

1. 控制任务 当设备接通电源与气源、PLC运行后,பைடு நூலகம்先执行复位动作,

I/O接线端口是该工作单元与PLC之间进行通信的线路连接端 口。该工作单元中的所有电信号(直流电源、输入、输出) 线路都接到该端口上,再通过信号电缆线连接到PLC上。

12.1.3 气动控制回路

该工作单元的执行机构是气动控制系统,其方向控制阀的控 制方式为电磁控制或手动控制。各执行机构的逻辑控制功能 是通过PLC控制实现的。

表12-1为搬运单元I/O设备编号与说明。

2 工业机器人搬运单元机器人的编程与调试

2 工业机器人搬运单元机器人的编程与调试工业机器人搬运单元机器人的编程与调试近年来,随着工业自动化的不断发展,工业机器人在生产线上的应用越来越广泛。

其中,搬运单元机器人作为重要的生产设备,起到了关键的作用。

然而,工业机器人的编程与调试是确保其正常运行的重要环节。

本文将详细介绍工业机器人搬运单元机器人的编程与调试过程,并探讨其中的关键技术与挑战。

1. 编程准备工作在进行工业机器人搬运单元机器人的编程与调试之前,首先需要进行一些准备工作。

这包括:1.1 在机器人控制系统中建立相关的编程环境,如安装控制软件、设置编程参数等。

1.2 确定机器人的动作范围和工作区域,设定相关约束条件。

1.3 设计并建立机器人的路径规划和动作控制算法,为后续编程提供基础。

2. 编程过程2.1 离线编程离线编程是指在计算机上进行机器人编程的过程,与实际机器人脱离。

具体的步骤包括:2.1.1 建立机器人的虚拟模型,可以使用专业软件或编程语言来实现。

2.1.2 设计机器人的运动轨迹和动作序列,包括起始点、终点、中间路径等。

2.1.3 编写机器人的动作控制代码,并与虚拟模型进行仿真和调试,确保其运动轨迹和动作序列的正确性。

2.2 在线编程在线编程是指在实际机器人上进行编程的过程。

其主要步骤包括:2.2.1 将离线编程中的代码导入到实际机器人的控制系统中。

2.2.2 进行机器人的初始设置,包括坐标系设定、机器人姿态校准等。

2.2.3 针对具体的生产任务,编写和调试机器人的运动控制程序。

2.2.4 进行机器人的调试与测试,确保其在实际生产环境中能够准确地完成指定的搬运任务。

3. 调试与优化机器人编程与调试的过程往往不可避免地伴随着一些问题和挑战。

在此过程中,需要进行相应的调试与优化工作,以确保机器人的正常运行和高效工作。

3.1 引入传感器和视觉系统,提高机器人的感知和判断能力,从而增强其适应不同环境的能力。

3.2 优化机器人的路径规划和动作控制算法,提高其运动轨迹的准确性和效率。

课题15自动化货物搬运系统程序编制与调试

图15-1 编程进行设置 应确保用于N:N网络参数设置的程序应从第0步开始,如果处于其它位置,程序将不被执行,在这个位置上系统就会自动运 行。

二、FX2N系列PLC的N:N联网编程举例 三台FX2N系列PLC联成N:N网络的硬件结构,如图15-2所示。要求刷新设置:32位寄存器和4字寄存器。(模式1),重试次数 为3次,看门狗定时为50 ms。

表15-2 N:N网络的寄存器

当控制器得电时或程序由编程状态转到运行状态时,网络设置才会生效。 在特殊寄存器D8176中可以设置为0表示主站,设置 1~7表示从站号,即从站1~7。 在特殊寄存器D8177中可以设置为1~ 7表示从站号,即从站1~7。 在特殊寄存器D8178中可以设置为0~2,其功能如表15-3、15-4、15-5、15-6所示。 表15-3 刷新设置D8178

课题 15自动化货物搬运系统程序编制与调试

课题15 自动化货物搬运系统程序编制与调试 【教学目的】 (1)学生能掌握FX2N系列PLC的N:N联网使用; (2)学生能进行自动化货物搬运系统的程序编制; (3)学生能进行自动化货物搬运系统的整体调试。 【任务分析】 在上一课题中我们对自动化货物搬运系统的结构和接线进行了实训,本课题中我们将介绍PLC程序编制和整体调试,通过编 程,进一步深入的熟悉对自动化货物搬运系统的控制。 §15.1 基本知识 一、FX2N系列PLC的N:N网络基本知识 FX2N系列PLC的N:N网络支持以一台PLC作为主站,进行网络控制,最多可连接7个从站。通过RS485通信板进行连接。N:N 网络的辅助继电器均为只读属性,其分配地址与功能如表15-1所示。N:N网络的寄存器功能分配地址与功能如表15-2所示。 表15-1 N:N网络的辅助继电器

图15-3 控制梯形图

mps自动化生产线搬运单元课程设计

mps自动化生产线搬运单元课程设计

1. 搬运需求分析:分析自动化生产线中需要进行搬运的物品、重量、尺寸等特征,确定搬运需求。

2. 设备选型:根据搬运需求和生产线情况,选择适合的搬运设备,比如传送带、机械臂、AGV(自动导引车)等。

3. 设备布局:确定设备的布局方案,考虑到生产线的流程和空间限制,合理安排设备的位置和路径。

4. 控制系统设计:设计搬运设备的控制系统,包括传感器、执行器和控制算法等部分,保证设备的准确性和安全性。

5. 故障排除和维护:考虑到搬运设备的运行过程中可能出现的故障情况,设计合理的故障排除和维护策略,确保生产线的正常运行。

6.1搬运工业机器人程序编制与调试

在气动抓手能够抓取工件并不对工件进行损坏的前提下,接 下来要进行的就是对机器人路径进行规划。在选择机器人的运行 轨迹和操作方法时,采用使用示教点的方法进行,即在机器人的 运行轨迹上设置一些关键点,通过这些关键点的设置能够大致确 定机器人的轨迹运行路线。在编程过程中,注意使用结构化的程 序设计方法,把程序分成若干段子程序,这样通过子程序的调用 ,能够节约编程时间,并且使程序的可读性更强。

工作流程图

3.程序调试及相关注意事项 1)为减小机器认手臂振动对抓取物件精确度的影响,在 抓取工件的过程中,靠近待抓取工件时尽可能减小手臂运 行速度。并且,在抓取工件的预设路径中,多示教几个点 ,从而加强对路径的可控性。 2)使用气动抓手抓紧工件时,要使机器手垂直上升,使 用offs指令可以完成在垂直方向Z的位移操作。为了机器人 运动和抓取工件的稳定性和安全性,所编写的程序应尽量 避免工业机器人发生倾斜运动。 3)如果机器人在运行过程中需要调整姿态,应该在机器 人所运行的路径上一边运动一边调整路径。 4)当机器人离开工作区时,加快机器人运动速度,尽可 能的减少无效工作时间,使机器人的运行更加有效率,通 过操作示教器控制,具体情况具体对待。

2.工作流程及应用程序编写 若完成上述要求的作业经过这样两个步骤,首先需要使机器人本 体上安装的气动抓手能够顺利的抓取待搬运工件,期间需要注意这 样的两个问题:第一,确保气动抓手能够产生足够大的力能够搬动 工件;第二,气动抓手的力要确保不能对待搬运工件产生损坏。这 两个问题都可以通过安装在气动抓手上的力学传感器所反馈回来的 数值加以确保。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1 了解生产线搬运单元的作用和动作过程

手爪提升气缸:提升气缸采用双向电控气阀控制,气缸伸出或缩回可 任意定位。

磁性传感器:检测手爪提升气缸处于伸出或缩回位置。(接线注意 棕 色接“+”、蓝色接“-”)

手爪: 抓取物料由单向电控气阀控制,当单向电控气阀得电,手爪夹 紧磁性传感器有信号输出,指示灯亮,单向电控气阀断电,手爪松开。

2 搬运单元IO地址分配及步进流程图绘制

2 搬运单元IO地址分配及步进流程图绘制

2 搬运单元IO地址分配及步进流程图绘制

搬运单元欧姆龙PLC I/O地址分配见下表。 序号 输入地址 说明 序号 输入地址

说明

1

0.00

启动

6

0.05

手臂伸出限位

2

0.01

停止

7

0.06

手臂缩回限位

3

0.02 手爪夹紧 8

谢谢! 请看下集!

《自动生产线综合实训》

3.6 搬运单元的编程与调试

《自动生产线综合实训》

搬运单元的编程与调试

知识与能力目标 1 了解生产线搬运单元的作用和动作过程 2 搬运单元IO地址分配及步进流程图绘制 3 采用步进指令编程调试搬运站

1 了解生产线搬运单元的作用和动作过程 自动生产线综合实训装置

1 了解生产线搬运单元的作用和动作过程 自动生产线平面布置图

手爪上升

100.05

上 升 到 位 0.07

气缸缩回

100.03

缩 回 到 位 0.06

气缸右转

100.07

右 转 到 位 0.04

气缸伸出

100.02

伸 出 到 位 0.05

手爪下降

100.04

下 降 到 位 0.08

手爪松开

101.05

松 开 到 位 0.02

手爪上升

100.05

上 升 到 位 0.07

1 了解生产线搬运单元的作用和动作过程

整个搬运机构能完成四个自由度动作,手臂伸缩、手臂旋转、手爪上下、手爪紧松。

单出双杆气缸1只, 气

单出杆气缸1只,气手 动

指及气缸1只,旋转气 机

缸1只,光电开关1只, 械

磁性开关2只,缓冲阀2 手

只,安装支架1个,双 部

向控电磁换向阀3只, 件

单向电控阀1只。

1 了解生产线搬运单元的作用和动作过程 生产线动作视频

1 了解生产线搬运单元的作用和动作过程

2 搬运单元IO地址分配及步进流程图绘制

搬运单元动作说明:

搬运机械手停放在初始位置,按启动按扭后,PLC 启动手臂伸出气缸,伸出到位后手爪下降,夹取料 台工件,然后提升物料,之后臂缩回,气缸右转, 臂伸出,爪下降,释放工件,最后再提升手爪,提 升到位后缩回手臂,气缸左转到初始状态,若料台 有物料并提升到上限位置,继续循环第一步的动作。

气缸缩回

100.03

缩 回 到 位 0.06

气缸左转

100.06

左 转 到 位 0.03

3 采用步进指令编程调试搬运站

3 采用步进指令编程调试搬运站令编程调试搬运站

3 采用步进指令编程调试搬运站

3 采用步进指令编程调试搬运站

3 采用步进指令编程调试搬运站

0.07

提升气缸上限

4

0.03

旋转气缸 左限

9

0.08

提升气缸下限

5

0.04

旋转气缸 右限位

2 搬运单元IO地址分配及步进流程图绘制

序号 输出地址 说明 序号 输出地址

臂气缸伸

1

100.02

5

100.05

出

臂气缸返

2

100.03

6

100.06

回

提升气缸

3

100.04

7

100.07

下降

4

101.05 手爪夹紧

说明 提升气缸上升 旋转气缸左转 旋转气缸右转

2 搬运单元IO地址分配及步进流程图绘制

搬运单元动作流程图

0.11

0.09

料 台 有 料 *料 台 上 限

气缸伸出

100.02

0.05

0.02

伸 出 到 位 *手 爪 松 开

手爪下降

100.04

下 降 到 位 0.08

手爪夹紧

101.05

夹 紧 到 位 0.02