加工中心加工工艺流程时间表 .doc

加工中心操作手册

加工中心操作手册(总45页)--本页仅作为文档封面,使用时请直接删除即可----内页可以根据需求调整合适字体及大小--目录目录 .................................................. 错误!未定义书签。

第一章HANUC CNC2000I系统说明......... 错误!未定义书签。

系统简介........................................................................................... 错误!未定义书签。

产品外观......................................................................................... 错误!未定义书签。

适配驱动装置 ................................................................................ 错误!未定义书签。

操作设备........................................................................................... 错误!未定义书签。

主控器部分 ..................................................................................... 错误!未定义书签。

操作面板部分 ................................................................................ 错误!未定义书签。

系统介绍 .......................................................................................... 错误!未定义书签。

加工中心操作规程

加工中心操作规程一、引言加工中心作为一种高精度、高效率的机床,广泛应用于各个制造领域。

为了确保加工中心的正常运行,保证操作人员的人身安全和设备的安全性能,制定本操作规程。

二、操作人员要求1.操作人员必须经过相应的培训,熟悉加工中心的操作原理和基本知识,并持有相应的操作证书。

2.操作人员必须具备责任心和团队合作精神,遵守操作规程和安全操作规范。

3.操作人员必须严格执行工作时间和休息时间,不得过度疲劳操作机床。

4.操作人员必须熟悉加工中心的紧急停机和故障处理方法。

三、操作规程1.安全操作(1)操作人员必须穿戴符合要求的防护用品,包括安全帽、防护眼镜、防护手套等。

(2)操作人员在操作前,必须检查加工中心的各个部件是否正常,如发现异常,应及时报告维修人员。

(3)加工中心的机床操作区域必须保持整洁,设备周围不能放置杂物或随意堆放物品。

(4)加工中心的工作区域必须配备灭火器和急救箱,且操作人员必须熟悉其使用方法。

(5)操作人员在操作时必须遵守机床的安全操作规范,禁止戴手套操作旋转部件。

2.加工操作(1)加工人员在加工前必须确认加工方案和工艺要求,阅读相关加工图纸和工艺文件。

(2)加工人员应按照工艺要求选择合适的工具和刀具,并进行正确的安装和装夹。

(3)加工人员必须仔细调整加工中心的各个参数,包括进给速度、主轴转速、切削速度等,确保加工质量。

(4)加工中心的夹具和工件装夹必须牢固可靠,防止在加工过程中发生松动。

(5)加工人员在加工过程中应注意观察机床的工作状态,如发现异常声音或振动等情况,应及时停机检查。

3.维护保养(1)加工中心必须定期进行维护保养,包括对润滑系统、冷却系统、过滤系统等的检查和清洗。

(2)加工中心的刀具和工具必须按照规定进行定期更换和修磨,确保切削性能。

(3)加工中心的滑轨和导轨必须定期进行润滑和清洗,防止因积尘和磨损而影响精度。

(4)加工中心的电气系统和操控系统必须定期进行检查和维护,确保设备的稳定运行。

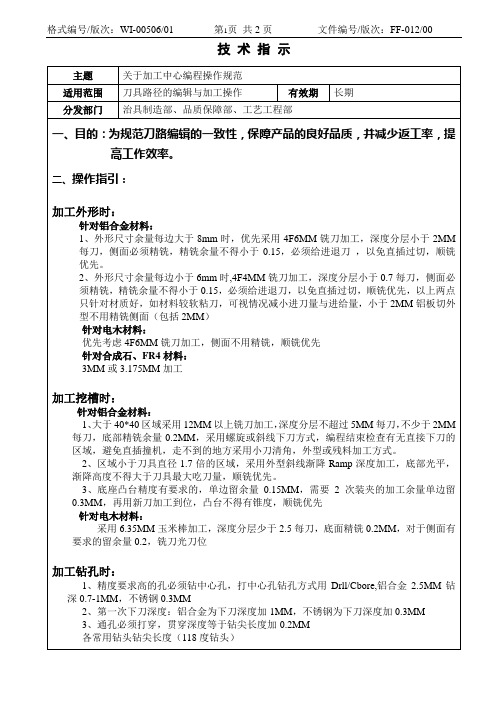

加工中心编程加工流程

1、精度要求高的孔必须钻中心孔,打中心孔钻孔方式用Drll/Cbore,铝合金2.5MM钻深0.7-1MM,不锈钢0.3MM

2、第一次下刀深度:铝合金为下刀深度加1MM,不锈钢为下刀深度加0.3MM

3、通孔必须打穿,贯穿深度等于钻尖长度加0.2MM

各常用钻头钻尖长度(118度钻头)

直径MM

刻字:

进给500mm/min,转速6000转/mm,铝合金刻深0.06mm,电木和波纤板刻深0.2mm

倒角:

1、普通倒角

铝合金除特殊要求全部锐角倒角C0.2, C3以上倒角必须精铣,倒角刀刀尖超出量不得小于0.3MM

2、底座销钉倒角

C0.05,倒角刀刀尖超出量不得小于0.5MM

3、波峰焊倒角

能用15MM则用15MM倒角刀倒角,对于15MM刀倒角倒不到底的采用6.3175MM加工

加工挖槽时:

针对铝合金材料:

1、大于40*40区域采用12MM以上铣刀加工,深度分层不超过5MM每刀,不少于2MM每刀,底部精铣余量0.2MM,采用螺旋或斜线下刀方式,编程结束检查有无直接下刀的区域,避免直插撞机,走不到的地方采用小刀清角,外型或残料加工方式。

钻尖长度MM

1.9

0.6

2.5

0.75

2.9

0.9

3.3

1

3.5

1.05

3.9

1.2

4.2

1.3

4.8

1.45

5.2

1.6

光面:

当加工铝合金材料时,优先采用12MM以上加工,光面厚度不得多于0.2MM;当加工电木和波纤板材料时,采用6.35玉米棒加工,光面厚度不得多于0.5MM,光面超出量为切外型刀具直径加0.5MM

加工中心加工工艺

第8章 加工中心加工工艺

8.1 概述 8.2 加工中心加工工艺的制订 8.3 典型零件的加工中心加工工艺 习题

第8章 加工中心加工工艺

8.1 概 述

8.1.1 加工中心的工艺特点

(1) 加工精度高。

(2) 表面质量好。 (3) 质量稳定。 (4) 生产效率高。 (5) 具有较强的故障自诊断功能。

是下道工序的定位基准,所以待各加工工序的定位基准确定之

后, 即可从最终精加工工序向前逐级倒推出整个工序的大致 顺序。

第8章 加工中心加工工艺 (3) 确定加工中心的加工顺序时,还先要明确零件是否要 进行加工前的预加工。预加工常由普通机床完成。若毛坯精度 较高,定位也较可靠,或加工余量充分且均匀,则可不必进行

第8章 加工中心加工工艺

图8-5 支架

第8章 加工中心加工工艺 4. 模具 常见的模具有锻压模具、铸造模具、注塑模具及橡胶模 具等。图 8-6 所示为连杆锻压模具。 这类零件的型面大多由 三维曲面构成,采用加工中心加工这类成型模具,由于工序 高度集中,因而基本上能在一次安装中采用多坐标联动完成 动模、静模等关键件的全部精加工,尺寸累积误差及修配工 作量小。

第8章 加工中心加工工艺 (5) 对于螺纹孔,要根据其孔径的大小选择不同的加 工方式。直径在M6~M20 mm之间的螺纹孔,一般在加工中心

上用攻螺纹的方法加工;直径在M6 mm以下的螺纹,则只在加

工中心上加工出底孔,然后通过其它手段攻螺纹;直径在M20 mm以上的螺纹,一般采用镗刀镗削而成。

第8章 加工中心加工工艺 8.2.3 加工阶段的划分

(6) 软件适应性强。

第8章 加工中心加工工艺 8.1.2 加工中心加工的对象 1. 箱体类零件

CNC数控加工中心操作规程模版

CNC数控加工中心操作规程模版一、目的和范围本操作规程旨在规范CNC数控加工中心的操作流程,确保加工质量和操作安全。

适用于CNC数控加工中心的操作人员。

二、安全注意事项1. 操作人员必须熟悉操作规程和设备操作手册,并具备必要的机械、电气和安全知识。

2. 在操作前,必须检查设备是否正常运行,安全装置是否完好。

3. 操作人员应佩戴个人防护装备,如安全帽、护目镜等。

4. 禁止在操作过程中随意更改系统参数和保护装置。

5. 加工中心停机状态下,禁止随意触碰设备内部和开启控制柜。

6. 发生设备故障或异常情况时,应立即停机并向上级报告。

三、设备开机操作1. 操作人员应检查设备周围的环境是否安全,有无杂物堆积。

2. 打开电源总开关,确保通电正常。

3. 打开控制柜,按照设备操作手册对控制系统进行启动。

4. 操作人员应验证各轴是否能正常动作,并按照设备手册进行校准。

5. 检查刀具库和刀具位置是否正确,并进行必要的调整。

四、加工程序设置1. 根据工艺要求,选择合适的加工程序。

2. 在控制界面上输入加工程序相关参数,包括刀具选用、加工路径、加工速度等。

3. 检查程序是否设置正确,如有误,及时进行调整。

4. 检查切割液和润滑系统是否正常工作。

五、加工操作1. 在开始加工前,确保工件固定稳定,防止因振动而导致加工质量不良。

2. 启动加工,观察加工过程中各轴的运动情况是否正常。

3. 加工过程中,注意观察刀具磨损情况,及时更换或修整刀具。

4. 检查加工后的工件尺寸和表面质量是否满足要求。

5. 加工完成后,关闭切割液和润滑系统。

6. 清洁工作区和设备,保持工作环境整洁。

六、设备关机操作1. 停止加工操作,将加工中心回到初始位置。

2. 关闭加工中心的电源开关和控制柜。

3. 清理加工中心周围的杂物,确保安全通道畅通。

七、日常维护1. 定期检查设备的润滑系统,添加润滑油。

2. 清洁设备的滑轨和导轨,确保其顺畅运动。

3. 定期检查电气连接和线路,确保电气设备正常工作。

加工中心作业指导书-石林.doc

1.0目的为了正确指导员工操作,捉高工作效率,加强产品品质,规范现场管理2.0适用范围CNC牛产部电脑锣组全体管理干部、作业员及相关作业员3・0工具及原料、辅料水平仪、内六角扳手,活动扳手、虎钳、螺丝刀、斜口钳、压线钳、电脑、刀具、千分表、千分表座、大理石三角尺、千分尺、铜块、铝块、电路图、机座、飯金、系统及零配件等。

4.0作业流程4. 1准备工作4. 1. 1.牛产计划员根据PMC的安排,捉前1-2天制作好领料单,交工程部制定B0M表(领料明细表),之后市牛产文员将此表交给牛产物料员4. 1. 2.牛产物料员将领料单和领料明细表交到仓库,进行备料和领料4. 1. 3.生产装配人员根据派工单到生产物料员处领料,当面清点清楚所有物料,再领出來放到机台旁的物料盒内。

4.1.4准备水平仪、调节扳手、内六角扳手和碎布4. 1.5把机械固定部分拆除,使三轴可以用扳手摇动4.1.6用碎布把机械表而的防锈油擦拭干净4. 1. 7把准备好的垫块放入地脚螺栓F4.2调水平先把前后左右四个地脚螺栓用垫块撑起,两水平仪一个横向放置,一个纵向放置,放于工作台中央,根据水平呈现的方向调节前后左右四个地脚螺栓,直到调节到水平仪相差0. 02mm时再轻微调节屮间四个地脚螺栓,调节到0.01mm以内。

4. 3检验机器精度4.3.1检验工作台的平面精度先把千分表放于主轴侧,用扳手向Z轴负方向摇动,讣•千分表针压到工作台上以0. Odmni为基准,从面对工作台左下角为起点,移动工作台,分别记录下前左、前屮、前右、后左、后中、后右九点数据,其屮最人值减去最小值就是工作台的误差,工作台的合格精度为三0. 0I5mm。

4. 3. 2检验X、Y轴垂直度把大理石三角尺擦拭干净平放于工作台正屮间台面上,把千分表吸于主轴前侧,用表针压到大理石侧面0. 04mm, 先把人理石三角尺轴方向校正到0. 00mm,再把T•分表吸了上轴右侧,表针压到人理右侧面0. 04mm,再测量Y轴方向的数据,所得的值为X、Y轴垂直度的視差,合格精度为O.Ol/SOOmm・4.3.3检验X、Z轴垂直精度把人理石三角尺擦拭干净以X方向垂直放于工作台正小间台面上,把工作台往左移动到机头左侧,以不干涉Z 轴上卜移动为宜,,把千分表吸于主轴左侧,表针压于大理石面上0.04mm,用扳手上下移动Z轴,测量的数据为X、Z的垂直精度,X、Z的合格精度为0. 01/300mm.4. 3.4检验Y、Z轴垂直精度把人理石三角尺擦拭干净以Y方向垂直放于工作台正屮间台面上,放于主轴头左侧,把工作台往左移动到与Z 轴上下不I:涉为宜,把千分表吸于主轴左侧,表针压于大理石面上0.04俪,用扳手上下移动Z轴,测量的数据为Y、Z的垂直精度,Y、Z的合格精度为0. 01/300mm.4. 3. 5检验主轴端面的精度把上轴中心与丄作台中心对齐,将千分表吸于主轴头部转子上,旋转丄轴头部的转子H视表针头旋到的位置,根据机器工作台的大小来测量丄轴与丄作台垂直度,把千分表的表针压于工作台0.04mm为宜,轻轻手动转动主轴转子,让表针在工作台上画360度的圆,然后记录下0度、45度、90度、135度、180度、225度、270 度、315度的数据,具屮最人值减去最小值就是主轴端面精度谋差。

加工中心操作规程

加工中心操作规程引言概述:加工中心是一种高效的加工设备,广泛应用于各个行业。

为了保证加工中心的安全运行和提高加工效率,制定一套操作规程是非常必要的。

本文将从四个方面详细介绍加工中心的操作规程。

一、操作前的准备1.1 清洁工作站和设备:在操作加工中心之前,首先要确保工作站和设备的清洁。

清除工作站上的杂物和灰尘,并清洁设备表面。

1.2 检查工具和夹具:检查所需的刀具和夹具是否齐全,并确保其状态良好。

如有损坏或磨损,及时更换。

1.3 检查冷却液和润滑油:检查冷却液和润滑油的储量和质量,确保其充足和清洁。

如有不足或污染,及时进行添加或更换。

二、安全操作2.1 穿戴个人防护装备:在操作加工中心时,必须穿戴适当的个人防护装备,包括安全帽、防护眼镜、耳塞、防护手套等。

2.2 熟悉紧急停机按钮位置:在操作过程中,必须熟悉紧急停机按钮的位置,并能迅速按下以确保操作人员的安全。

2.3 遵循操作规程:操作人员必须严格按照操作规程进行操作,禁止随意更改设备参数或进行不安全的操作。

三、操作过程3.1 启动设备:按照操作规程正确启动设备,并进行预热和自检。

确保设备处于正常工作状态后,方可进行下一步操作。

3.2 加工程序设置:根据加工要求,设置合适的加工程序。

确保程序的正确性,并进行必要的调整和优化。

3.3 加工过程监控:在加工过程中,操作人员必须时刻关注设备运行状态和加工质量。

如发现异常情况,及时停机检查并进行处理。

四、操作后的清理4.1 关闭设备:在加工完成后,按照操作规程正确关闭设备。

关闭设备前,应先停止加工程序,并确保设备处于安全状态。

4.2 清理工作站和设备:在关闭设备后,对工作站和设备进行清理。

清除加工中心上的切屑和废料,并清理设备表面。

4.3 维护设备:定期进行设备的维护保养工作,包括清洁冷却系统、润滑系统,检查电气线路等。

确保设备的正常运行和寿命。

结论:制定一套严格的加工中心操作规程,对于保证加工中心的安全运行和提高加工效率至关重要。

加工中心生产规章制度

加工中心生产规章制度

《加工中心生产规章制度》

为了保障加工中心的正常生产秩序,确保加工中心顺利完成生产任务,提高生产效率和产品质量,制定了以下生产规章制度:

一、准时上岗

1.1 严格遵守工作时间,准时上岗并按时下班。

1.2 未经批准不得擅自迟到、早退或旷工。

二、遵守生产纪律

2.1 严格执行生产计划,按照工艺流程进行生产加工。

2.2 严禁私自更改生产参数,制造不合格产品。

2.3 严禁随意更换生产工序,必须按照工艺要求操作。

三、安全生产

3.1 严格执行安全操作规程,保证安全生产。

3.2 发现设备故障及时报修,不得私自操作损坏设备。

3.3 严禁酗酒工作,严守作业环境安全。

四、资源节约

4.1 严格控制原材料、工时和设备的消耗,做到合理使用。

4.2 严格遵守相关能源节约政策,降低能源消耗。

五、原则性、严格性

5.1 对违反生产规章制度的行为,给予批评教育、警告、扣除

奖金等处罚。

5.2 积极宣传遵守规章制度的好处,树立正确的生产观念。

六、保护环境

6.1 严格遵守环保法律法规,维护生产环境的清洁整洁。

6.2 坚决阻止乱扔垃圾、乱排污水、乱堆放废料等行为。

七、奖惩制度

7.1 对认真遵守规章制度,积极工作的员工予以表扬和奖励。

7.2 对违反规章制度,制造事故的员工进行严肃处理。

以上生产规章制度,是为了规范加工中心的生产行为,提高生产效率和产品质量,使加工中心的生产工作有条不紊,达到自己的预期目标。