电镀锌镍合金彩色钝化工艺

电镀锌镍合金本色钝化液

电镀锌镍合金本色钝化液电镀锌镍合金本色钝化液是一种用于表面处理的化学液体,用于对电镀锌镍合金表面进行钝化处理,提高其耐腐蚀性和抗氧化性能。

本文将从成分、工艺、应用以及优点等方面对电镀锌镍合金本色钝化液进行详细介绍。

一、成分电镀锌镍合金本色钝化液的主要成分包括有机酸、缓蚀剂、络合剂、表面活性剂等。

这些成分的比例和配方会根据实际应用需求进行调整,以达到最佳的钝化效果。

二、工艺电镀锌镍合金本色钝化的工艺一般包括以下几个步骤:1. 清洗:将待处理的锌镍合金表面进行清洗,去除表面的油污、灰尘等杂质。

2. 酸洗:使用酸性溶液对锌镍合金表面进行酸洗,去除表面的氧化物和其他不良物质。

3. 钝化:将电镀锌镍合金浸入本色钝化液中,经过一定时间的处理,形成致密的钝化膜。

4. 漂洗:将处理后的锌镍合金表面进行漂洗,去除残留的钝化液。

5. 干燥:将漂洗后的锌镍合金表面进行干燥处理,保证表面的干燥程度。

三、应用电镀锌镍合金本色钝化液广泛应用于汽车、航空航天、电子、家电等行业。

其主要作用是提高锌镍合金表面的耐腐蚀性和抗氧化性能,延长其使用寿命。

此外,本色钝化液还具有一定的润滑性能,可以降低摩擦系数,提高零件的装配性能。

四、优点1. 钝化膜均匀致密:电镀锌镍合金经过本色钝化处理后,形成的钝化膜均匀致密,能有效防止金属表面的氧化和腐蚀。

2. 耐腐蚀性强:经过本色钝化处理的锌镍合金表面具有较高的耐腐蚀性,能够在恶劣环境下长时间使用而不受损。

3. 抗氧化性能好:本色钝化液处理后的锌镍合金表面具有良好的抗氧化性能,能够有效抵抗氧化反应,延缓材料的老化速度。

4. 润滑性能好:本色钝化液具有一定的润滑性能,能够减少零件之间的摩擦,提高装配性能和使用寿命。

总结:电镀锌镍合金本色钝化液是一种用于表面处理的化学液体,能够提高电镀锌镍合金表面的耐腐蚀性和抗氧化性能。

其成分包括有机酸、缓蚀剂、络合剂、表面活性剂等。

钝化工艺一般包括清洗、酸洗、钝化、漂洗和干燥等步骤。

镀锌的军绿色钝化

镀锌的军绿色钝化1 工艺流程电镀锌→流水清洗→锌层出光→流水清洗→军绿色钝化→流水清洗→烘干老化→膜层检验→成品入库。

2 军绿色钝化及工艺 (1) 出光硝酸(HNO3) 2 % 水(H2O) 余量 (2) 钝化重铬酸钾( K2Cr2O7) 。

g/ L 磷酸(H3PO4) 。

/ L 硝酸(HNO3)。

/ L 硫酸(H2SO4) 。

/ L 醋酸(CH3COOH) 。

/ L 温度10~30 ℃ 时间50~80s (3) 老化温度60~70 ℃ 时间10~15min3 各成分作用及工艺条件的影响 (1) 重铬酸钾和磷酸 K2Cr2O7 和H3PO4 是成膜的主要成分,即军绿色钝化膜是彩色膜和灰色的磷化膜相结合的产物。

含量高时钝化膜层厚且光亮度好,但是过高会降低膜层厚度,过低则无法形成合格的膜层。

(2) 硝酸 HNO3 是强氧化剂,它在钝化液中对锌镀层主要起抛光作用,光亮的表面才能得到理想的军绿色钝化膜。

若含量过低膜层光亮度差,过高则使锌镀层溶解过快,钝化时间无法掌握。

(3) 硫酸 H2SO4 是军绿色钝化膜的促成剂,即成膜骨架。

所以含量低时膜层结合力不牢,过高则会使钝化液呈强酸性,因而造成钝化膜耐蚀性能降低。

(4) 醋酸 CH3COOH 在钝化液中主要起稳定溶液pH 的作用,及其延长钝化液使用期限。

(5) 钝化时间由于钝化液呈强酸性,所以必须严格控制化时间,防止造成锌镀层被过度溶解而露底。

钝化时间过短时钝化膜呈灰绿色,过长则会使膜层发花。

(6) 膜层老化军绿色钝化膜未干燥时不牢固,因此不得用猛水冲洗和手摸。

要控制好老化温度和时间,若老化温度过高会使膜层龟裂,严重降低膜层耐蚀性。

(7) 注意事项 (1) 在钝化时应避免零件之间相互碰撞而划伤膜层,且不能用手触摸零件。

(2) 不得使用铜或铁的挂具和容器装挂零件。

(3) 钝化时应轻轻抖动零件,如能采用压缩空气搅拌溶液效果更好。

(4) 在配制新溶液时,应在槽液中加入少量的锌粉或双氧水。

电镀锌镍合金工艺规范

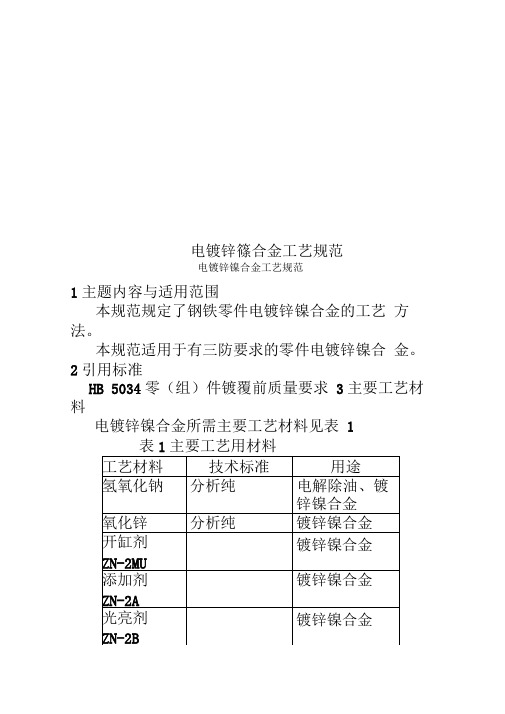

电镀锌篠合金工艺规范电镀锌镍合金工艺规范1主题内容与适用范围本规范规定了钢铁零件电镀锌镍合金的工艺方法。

本规范适用于有三防要求的零件电镀锌镍合金。

2引用标准HB 5034零(组)件镀覆前质量要求3主要工艺材料电镀锌镍合金所需主要工艺材料见表1表1主要工艺用材料4 工艺流程4.1验收:零(部)件表面处理前的表面状态直接影响其表面处理质量,只有表面状态适合进行表面处理,再由操作者严格按工艺进行处理才能达到设计目的。

因而,检查工件表面状态有无缺陷,是否合适是电镀的基础,也是电镀过程中最为重要的一步。

此工序要求检查电镀前零(部)件表面状态是否符合军标、车间第三层次文件中《金属零(部)件镀覆前质量控制要求》中相应的规定。

应达到图样规定要求,以避免电镀后再次返工返修。

零(部)件表面状态适于进行电镀时方可进入下道工序。

4.2清理:除去零件内外表面污物、金属屑标识等附着物。

4.3有机溶剂除油;4.4喷砂或抛光处理(有需要时进行);4.5装挂;4.6化学除油:进行表面处理前工件表面常沾有大量油污,需要进行化学除油。

化学除油工艺:采用汽油或401除油剂擦拭/浸泡零件,至无明显油污为止。

4.7水洗;4.8电解除油:电解除油可完全除去工件表面油污,得到洁净金属表面。

零(部)件除油后在流动水中清洗干净,观察呈全浸润状态即为除尽油污,可以转入下道工序。

电解除油工艺:氢氧化钠:30〜50g/l ;碳酸钠:20〜30g/l;时间:5〜15min,至油污除尽为止;温度:70〜90°C;阳极电流密度:10A/dm2。

4.9清洗;4.10浸蚀、活化:浸蚀是为除去工件表面的轻微锈蚀、活化金属,保证锌镍合金镀层的质量。

浸蚀溶液: 盐 酸:5%;工作温度:20 °C 30C;时 间:0.5〜3min (至除尽锈蚀为止,根据表面锈蚀程度而定) 。

4.11清洗;4.12镀锌-镍合金工作介质成分:氧化锌: 10g/L 〜15g/L氢氧化钠: 100g/L 〜150g/L开缸剂ZN-2MU20-25 添加剂ZN-2A5-7 光亮剂ZN-2B4-6 镍溶液ZN-2C20-25 温 度: 20-30 CDK :20.5 A/dm 〜 4A/dm 2时 间: 20〜60分钟阳 极: 锌板阴阳极面积比: 1 : 1.5〜24.13水洗;4.14除氢处理(有需要时进行)锌镍合金镀层几乎没有氢脆,一般不需要进 行除氢处理。

Zn_Ni合金电镀_钝化工艺及镀层性能

Zn - Ni 合 金 电 镀 、钝 化 工 艺 及 镀 层 性 能

45

采用常规的弯曲线法、锉削法检测 Zn -Ni 合金镀 层的结合力。

采用 5% NaCl 常温下测试镀层的耐蚀性能。

2 结果与讨论

2. 1 Zn -Ni 合金镀层中的镍含量

2. 1. 1 改性 SD -1 的影响

用原镀锌添加剂 SD -1 时,无论镀液中的镍离子

图 3 Zn -Ni 合金镀层镍含量为 13% 左右时的 XRD 谱

2. 3. 2 性能

( 1) 结合力 Zn -Ni 合金镀层经弯曲和锉刀试验 后,4 倍放大镜下,均无脱皮和揭起现象; 经烘烤、骤 冷后均看不到裂皮、鼓泡、脱落现象。此结果说明镀 层的结合很好。

( 2) 耐蚀性 彩色钝化前后的 Zn -Ni 合金镀层在 5% NaCl 溶液中的腐蚀性见表 2。由表 2 可知,钝化 后 Zn -Ni 合金镀层耐中性盐耐腐蚀比未钝化的有明 显增强。

0前言

含 10% ~ 15% Ni 的 Zn -Ni 合金镀层的耐蚀性是 纯锌镀层的 3 ~ 6 倍[1 ~ 3],其在防护性电镀方面的占 比逐年提高,被广泛用于汽车、航空、航天、轻工、家电 等领域。然而,Zn -Ni 合金电镀所用添加剂较多,镀 层形貌也不够完美[4]。为了减少电镀 Zn -Ni 合金添 加剂的种类和数量,改进镀层的质量,简化镀液成分, 本工作对自制多功能镀锌添加剂 SD -1[5]进行改性, 将其用于碱性体系 Zn -Ni 合金电镀; 采用控制变量法 通过霍尔槽和小槽等试验,确定了其最佳镀液配方和 电镀工艺参 数,经 彩 色 钝 化 后 获 得 了 细 致、平 整、光 亮、结合力大、耐蚀性强的 Zn -Ni 合金镀层。

1 试验

1. 1 基材前处理

电镀锌镍合金工艺(3篇)

第1篇摘要:本文主要介绍了电镀锌镍合金工艺的基本原理、工艺流程、工艺参数及质量控制方法。

通过分析电镀锌镍合金的特点和应用,阐述了电镀锌镍合金工艺在工业生产中的重要地位。

一、引言电镀锌镍合金是一种具有优良耐腐蚀性能、耐磨损性能和导电性能的合金材料。

在工业生产中,电镀锌镍合金广泛应用于汽车、电子、航空、船舶等行业。

随着我国经济的快速发展,电镀锌镍合金的需求量逐年增加。

本文旨在探讨电镀锌镍合金工艺的基本原理、工艺流程、工艺参数及质量控制方法,为电镀锌镍合金的生产和应用提供参考。

二、电镀锌镍合金工艺的基本原理电镀锌镍合金工艺是利用电解原理,将锌、镍金属离子在阴极还原沉积,形成锌镍合金层的过程。

该工艺主要包括以下几个步骤:1. 预处理:将被镀工件进行除油、除锈、活化等预处理,以提高镀层的附着力。

2. 电解液配制:根据电镀锌镍合金的要求,选择合适的电解液成分,配制电解液。

3. 电镀:将被镀工件放入电解液中,通以直流电,使锌、镍金属离子在阴极还原沉积,形成锌镍合金层。

4. 后处理:电镀完成后,对工件进行清洗、钝化、烘干等后处理,以提高镀层的性能。

三、电镀锌镍合金工艺流程1. 工件预处理:包括除油、除锈、活化等步骤,以确保镀层具有良好的附着力。

2. 电解液配制:根据工艺要求,选择合适的电解液成分,如硫酸锌、硫酸镍、硫酸等。

3. 电镀:将被镀工件放入电解液中,控制电流密度、温度、时间等工艺参数,使锌、镍金属离子在阴极还原沉积。

4. 清洗:电镀完成后,将工件清洗干净,去除表面残留的电解液和杂质。

5. 钝化:对工件进行钝化处理,以提高镀层的耐腐蚀性能。

6. 烘干:将钝化后的工件进行烘干,去除表面水分。

四、电镀锌镍合金工艺参数1. 电流密度:电流密度对镀层质量有较大影响,一般控制在1-2A/dm²。

2. 温度:温度对镀层质量也有一定影响,一般控制在室温至50℃之间。

3. 时间:电镀时间应根据工件厚度、电流密度等因素进行调整,一般控制在30-60分钟。

锌镍合金三价铬蓝色钝化液的制备工艺

锌镍合金三价铬蓝色钝化液的制备工艺锌镍合金是一种常见的金属材料,它具有良好的耐腐蚀性和强度,被广泛应用于汽车、航空航天和电子工业等领域。

然而,锌镍合金表面容易受到氧化和腐蚀的影响,因此需要进行钝化处理以提高其耐腐蚀性能。

本文将介绍锌镍合金钝化液中的一种特殊类型——三价铬蓝色钝化液的制备工艺。

一、三价铬蓝色钝化液的原理和优点三价铬蓝色钝化液是一种基于铬盐和配比的钝化液,其中三价铬起着主要的钝化作用。

通过浸泡锌镍合金在这种钝化液中,可以形成一层颜色为蓝色的钝化膜,这层钝化膜不仅能够提供优异的耐腐蚀性能,还可以改善材料的外观。

相比于传统的六价铬钝化液,三价铬蓝色钝化液具有以下几个优点:1. 环境友好:三价铬蓝色钝化液中所含的六价铬含量较低,符合环保要求,无需专门处理废液。

2. 钝化速度快:相比于传统的六价铬钝化液,三价铬蓝色钝化液的钝化速度更快,在短时间内就能形成均匀且致密的钝化膜。

3. 良好的沉积性:三价铬蓝色钝化液在锌镍合金表面形成的钝化膜具有良好的沉积性,能够均匀地附着在整个表面,提高钝化效果。

二、锌镍合金三价铬蓝色钝化液的制备工艺下面将详细介绍锌镍合金三价铬蓝色钝化液的制备工艺,主要包括原料准备、液体配制和钝化处理三个步骤。

1. 原料准备制备锌镍合金三价铬蓝色钝化液的原料主要包括硝酸铬、硝酸锌和一些辅助添加剂。

硝酸铬和硝酸锌是钝化液的主要成分,辅助添加剂可以调节钝化液的PH值、粘度等性质。

在进行实际制备前,需要确保原料的纯度和质量。

2. 液体配制将一定比例的硝酸铬和硝酸锌按照特定的配方加入到蓝色钝化液的配制槽中。

辅助添加剂可以根据实际应用需要适量添加。

用适量的纯水将配制槽补满至所需的液位。

在此步骤中,需要注意安全操作和按照正确的配方比例进行配制。

3. 钝化处理将锌镍合金放入装有三价铬蓝色钝化液的钝化槽中,控制钝化时间和温度。

一般情况下,钝化时间为10-20分钟,温度控制在20-30摄氏度之间。

电镀锌和钝化

电镀锌和钝化一、电镀锌概述电镀锌也叫冷镀锌,就是利用电解原理,在制件表面形成均匀、致密、结合良好的锌镀层的过程。

与其他金属相比,锌是相对便宜而又易镀覆的一种金属,属低值防蚀电镀层,被广泛用于保护钢铁件,特别是防止空气氧化腐蚀,并用于装饰。

二、电镀锌的分类目前,国内按电镀溶液分类, 电镀锌可分为四大类:1.氰化物镀锌由于(CN)属剧毒,所以环境保护对电镀锌中使用氰化物提出了严格限制,不断促进减少氰化物和取代氰化物电镀锌镀液体系的发展.要求使用低氰(微氰)电镀液。

采用此工艺电镀后,产品质量好,特别是彩镀,经钝化后色彩保持好。

2.锌酸盐镀锌:此工艺是由氰化物镀锌演化而来的.目前国内形成两大派系,分别为:a)武汉材保所的”DPE”系列b)广电所的”DE”系列都属于碱性添加剂的锌酸盐镀锌;PH值为12.5~13.采用此工艺,镀层晶格结构为柱状,耐腐蚀性好,适合彩色镀锌.典型配方:NaOH-------------110~120g/lZnO---------------11~12g/l94------------------5~7g/l94为产品代号是“DPE-Ⅱ”和乙醇胺的结合物注意:产品出槽后—>水洗—>出光(硝酸+盐酸) —>水洗—>钝化—>水洗—>水洗—>烫干—>烘干—>老化处理(烘箱内80~90oC)3.氯化物镀锌此工艺在电镀行业应用比较广泛,所占比例高达40%。

钝化后(兰白)可以锌代铬(与镀铬相媲美),特别是在外加水溶性清漆后,外行人是很难辩认出是镀锌还是镀铬的。

此工艺适合于白色钝化(兰白,银白)。

在客户无特殊要求时,最好是选择银白钝化(色泽保持较稳定)。

典型配方:KCl----------------------180~220g/lZnCl---------------------65~75g/lH3BO3-------------------25~30g/l(缓冲剂). PH值:5~5.5 CI-87--------------------15~20g/l(光亮剂).4.硫酸盐镀锌此工艺适合于连续镀(线材、带材、简单、粗大型零、部件)。

电镀锌耐指纹钢板工艺流程

电镀锌耐指纹钢板工艺流程

电镀锌耐指纹钢板工艺流程主要包括以下几个步骤:

准备阶段:在电镀锌作业线上,首先需要对钢板进行预处理,包括清洁、脱脂等步骤,以确保钢板表面干净无杂质,能够顺利地进行电镀锌处理。

电镀锌处理:在准备好的钢板上进行电镀锌处理,即在电场的作用下,锌从锌盐溶液中连续沉积到预先准备好的材料上,从而在表面形成一层锌层。

镀层分为纯锌镀层和锌镍合金镀层。

钝化处理:在电镀锌之后,需要对钢板进行钝化处理。

钝化处理可以在镀锌钢板表面形成一层含有Cr3+和Cr6+的双氧化态致密具有自修复效应且耐蚀性优良的钝化膜层。

涂覆耐指纹膜:在钝化处理之后,需要涂覆一层耐指纹膜。

这层膜可以有效隔绝环境介质中的氧和水分,从而赋予耐指纹钢板良好的耐蚀性。

后处理阶段:最后进行一些后处理工作,包括检查、包装等步骤,以确保产品符合质量要求并能够安全地运输和存储。

电镀锌镍合金工艺规范

电镀锌镍合金工艺规范标准化管理处编码[BBX968T-XBB8968-NNJ668-MM9N]电镀锌镍合金工艺规范1主题内容与适用范围本规范规定了钢铁零件电镀锌镍合金的工艺方法。

本规范适用于有三防要求的零件电镀锌镍合金。

2引用标准HB 5034 零(组)件镀覆前质量要求3主要工艺材料电镀锌镍合金所需主要工艺材料见表1表1 主要工艺用材料4 工艺流程验收:零(部)件表面处理前的表面状态直接影响其表面处理质量,只有表面状态适合进行表面处理,再由操作者严格按工艺进行处理才能达到设计目的。

因而,检查工件表面状态有无缺陷,是否合适是电镀的基础,也是电镀过程中最为重要的一步。

此工序要求检查电镀前零(部)件表面状态是否符合军标、车间第三层次文件中《金属零(部)件镀覆前质量控制要求》中相应的规定。

应达到图样规定要求,以避免电镀后再次返工返修。

零(部)件表面状态适于进行电镀时方可进入下道工序。

清理:除去零件内外表面污物、金属屑标识等附着物。

有机溶剂除油;喷砂或抛光处理(有需要时进行);装挂;化学除油:进行表面处理前工件表面常沾有大量油污,需要进行化学除油。

化学除油工艺:采用汽油或401除油剂擦拭/浸泡零件,至无明显油污为止。

水洗;电解除油:电解除油可完全除去工件表面油污,得到洁净金属表面。

零(部)件除油后在流动水中清洗干净,观察呈全浸润状态即为除尽油污,可以转入下道工序。

电解除油工艺:氢氧化钠:30~50g/l;碳酸钠:20~30g/l;时间:5~15min,至油污除尽为止;温度:70~90℃;阳极电流密度: 10A/dm2。

清洗;浸蚀、活化:浸蚀是为除去工件表面的轻微锈蚀、活化金属,保证锌镍合金镀层的质量。

浸蚀溶液:盐酸:5%;工作温度:20℃~30℃;时间:~3min(至除尽锈蚀为止,根据表面锈蚀程度而定)。

清洗;镀锌-镍合金工作介质成分:氧化锌: 10g/L~15g/L氢氧化钠: 100g/L~150g/L开缸剂ZN-2Mu 20-25添加剂ZN-2A 5-7光亮剂ZN-2B 4-6镍溶液ZN-2C 20-25温度: 20-30℃DK: 0.5 A/dm2~4A/dm2时间: 20~60分钟阳极:锌板阴阳极面积比: 1∶~2水洗;除氢处理(有需要时进行)锌镍合金镀层几乎没有氢脆,一般不需要进行除氢处理。

锌及锌合金钝化着色的方法及工艺

(一)锌及锌合金彩色钝化根据钝化液中铬酐含量的不同,彩色钝化又分为高铬彩钝、低铬彩钝、超低铬彩钝和无铬彩钝。

高铬彩色钝化铬酐含量在200~350g/L,典型的工艺规范有三酸钝化和三酸二次钝化。

1.三酸高铬彩色钝化的溶液配方及工艺条件铬酐(Cr03)250~300g/L硝酸(HN03)30~40mL/L硫酸(H2S04)10~20mL/L室温下在三酸液中浸泡5~15s,然后放在空中停留5~15s。

钝化后所得的钝化膜色泽鲜艳。

如在溶液中加进l0~15g/L的硫酸亚铁(FeS04),则钝化膜的膜层更厚、更牢固,耐蚀性更好,但颜色较深,光泽较暗。

2.三酸二次钝化的溶液配方及工艺条件①钝化着色液l铬酐(Cr03)170~200g/L硫酸亚铁(FeS04)8~l0g/L硫酸(H2S04)6~7mL/L室温下浸渍20~40s硝酸(HN03)7~8mL/L取出后不水洗,钝化液2中处理②钝化着色液2铬酐(Cr03)40~50g/L硫酸亚铁(FeS04)6~7g/L硫酸(H2S04)2mL/L溶液温度室温硝酸(HN03)5~6mL/L浸渍时间20~30s3.低铬彩色钝化工艺高铬彩色钝化工艺成熟、容易操作,但含铬量高,废水污染严重,生产成本高,因此发展低铬钝化工艺并已日趋成熟,低铬钝化液的铬酐含量在3~59/L 较合适,pH值以l~1.2最佳,室温钝化时间只要5~8s。

低铬彩色钝化的溶液配方及工艺条件见表3—22。

表3-22低铬彩色钝化的溶液配方及工艺条件溶液成分及工艺条件123铬酐(Cr03)/(g/L)硫酸(H2S04)/(mL/L)硝酸(HN03)/(mL/L)硫酸锌(ZnS04·7H20)/(g/L)高锰酸钾(KMn04)/(g/L)醋酸(CH3COoH)/(mL/L)溶液pH溶液温度/℃处理时间/min0.30.8~1.3室温5~80.40.10.8~1.3室温5~83~51~21~2室温10~12由于低铬钝化自身酸度较低,钝化液的抛光性能较差,因此钝化前最好先用2%~3%体积分数的硝酸出光2~5s,根据钝化液要求,可清洗也可以不清洗进入钝化液直接钝化。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

个反应过程 。

11111 锌镍的溶解与六价铬被还原的过程

锌镍合金镀与酸反应被溶解 ,生成锌离子和镍

离子 ,六价铬被还原为三价铬离子 。

3Zn + Cr2O27 - + 14H + = 3Zn2 + + 2Cr3 + + 7H2O

3Zn + 2CrO24 - + 16H + = 3Zn2 + + 2Cr3 + + 8H2O

油 →清洗 →清洗 →活化 →清洗 →清洗 →镀锌镍合金

→清洗 →卸挂 →彩色钝化 →清洗 →自烘干

1 电镀锌镍合金后的彩色钝化工艺

镀后对锌镍合金镀层进行彩色钝化处理能够对

锌镍合金渡层进行化学抛光 ,使表面光亮 。钝化膜

能够有效地弥补镀层的缺陷 ,提高锌镍合金镀层的

抗腐蚀能力 ,提高锌镍合金镀层的化学稳定性和耐

时间

25 - 50 s

111 钝化膜的形成机理

锌镍合金镀层的铬酸彩色钝化过程是一个“固

—液”(即金属与溶液) 两相界面上氧化还原的过程 ,

反应很复杂 ,成膜也由多方面因素决定 ,是锌镍合金

镀层与六价铬进行氧化还原反应 ,锌镍被氧化 ,六价

铬被还原 ,反应消耗了氢离子 ,使界面 PH 值升高而

形成氢氧化铬胶膜 ,还有其它一系列反应生成复杂

关键词 锌镍合金 彩色钝化 钝化膜 抗腐蚀性

Colour Passivation Process of Electro - Zinc - Nickel Alloy

Liang Zhendong Xu Que ( Ji Xi Coal Mine Special Equipment Plant ,Ji Xi 150081) ( Harbin coal Design Researdch Institute , Harbin 150001)

(3) 其它 。 另外 ,按防松原理可分为 : A 、使啮合螺纹面上的摩擦力特别高 ; B 、使支撑面上的摩擦力特别高 ; C、机械固定 ,防止回转 ; D 、利用剪断形 ,弯曲形的弹簧压力 ; E、其它 。 现将具有代表性的防松零件及其适用的联接形 式 ,防松原理 ,拧入力矩等分别示于表 2 。 综上所述的多种防松办法和防松零件在 DZ60 型振动打桩锤上得到广泛应用 ,收到显著成效 ,达到 了设计要求和使用效果 ,受到用户好评 。 3 结束语 从耐松动观点出发 ,对螺纹联接的设计思想和 若干具体方法进行叙述 ,认为其主要解决方法为 :减 轻螺纹联接处的负荷 ;给以足够的轴向力以减少被 联接件间的滑移 。依靠止转作用 ,防松的零件主要 是为特殊情况下的补救措施使用 ,应避免只依赖其 效果 。

1999 年第 18 卷第 3 期 煤炭技术 (Coal Technology)

·31 ·

电镀锌镍合金彩色钝化工艺

梁振东 徐 却 (鸡西煤矿专用设备厂 ,鸡西 158100) (哈尔滨煤炭设计研究院 ,哈尔滨 150001)

摘 要 简要地介绍了锌镍合金电镀新工艺 ,推荐了通过理论研究 和实验摸索确定的电镀锌镍合金后 彩色钝化工艺 。

的胶状盐 ,沉积在镀层表面干燥后就变成一层抗腐

蚀性良好的保护膜 。

钝化膜彩虹色的形成 ,除了些化合物本身带色

(如三价铬盐呈绿色 ,六价铬盐呈橙黄色 ,主要是因

为钝化膜是一种凝胶颗粒极细微 ,使光线产生散射 ,

这种对光线的干扰形成彩虹色 。从不同角度观看 ,

色泽也会不同 。

当锌镍合金镀层浸入钝化液时 ,发生了下列三

层的溶解 ,同时使膜层与锌镍合金镀层之间附着不 牢固 ,容易脱落 ,膜层呈灰黄色容易擦去 ;浓度偏低 , 彩色淡 ,甚至呈青白色 ,不光亮 。通过实验确定 ,本 工艺铬酐为 10~1215 g/ L 时最为适宜 。

(2) 三价铬 三价铬化合物是膜的主要成分 ,它不溶于水 ,具 有较高的稳定性 ,强度高 ,是构成膜层的“骨架”,使 镀层得到良好的保护 ,所以 ,三价铬直接影响到膜的 形成 。在新配制的溶液中无三价铬离子 ,钝化膜色 彩淡而偏黄 ,为了生成三价铬 ,采用加入锌粉或硫酸 亚铁的方法 ,把六价铬还原成三价铬 。通过实验确 定 ,锌粉为 1~3 g/ L ,硫酸亚铁为 3~5 g/ L 时 ,可达 到六价铬 :三价铬为 115 :1 的比例 。 (3) 氯化镍 根据锌镍合金的电镀工艺 , 镀层中镍含量为 11 %~15 % ,当镀件表面镍发生溶解 ,为了保持“固 一液”两相界面上镍离子浓度梯度 ,必须在钝化液中 加一定量的氯化镍 ,否则将使锌镍合金镀层的硬度 下降 。同时 ,氯化镍是活化剂 ,能增强化学抛光的效 果 。通过实验确定 ,加入量在 1 - 3 g/ L 时为最佳 , 保证了锌镍合金镀层成份的稳定性 。 (4) 氯化钠 氯化钠是钝化液的主盐 ,为钝化膜的形成提供 氯离子 ,且起活化剂作用 ,增强化学抛光效果 。如果 浓度太高 ,易使膜层与镀层之间的附着不牢固 ,钝化 膜发暗发雾容易脱落 。浓度太低 ,钝化膜的光高度 差 。通过实验确定 ,氯化钠浓度为 38~50 g/ L 时为 最佳 ,钝化膜细致光亮 。 (5) 温度 钝化液温度接近上限时 ,钝化反应加快 ,应尽量 缩短在空气中搁置时间 ,钝化膜色彩才能均匀 。但 溶液温度过高 ,会造成膜层疏松 ,抗蚀性差 ;而溶液 温度过低 ,色彩偏淡 ,甚至无彩色出现 。通过实验确 定温度控制在 80 - 85 ℃最为适宜 。 (6) 时间 钝化时间既不能太短 ,也不能太长 。钝化时间 短钝化膜较薄且光亮度差 ,时间太长 ,钝化膜又会部 分溶解 ,色彩偏黄 ,起灰易擦去 。通过实验确定 ,时 间应控制在 25~50 s 最为适宜 。 (7) 清洗与成膜 由于是低铬酸彩色钝化 ,所以膜层主要在溶液 中形成 ,又因为是高温钝化 ,因此不需要在空气中停 留时间太长 ,一般为 5~15 s ,然后立即快速清洗 ,清 洗水要求经常更换 。

Key Words Zinc - nickel alloy Colour passivation Passivation membrane Corrosion - resistant

0 概 述

将单体液压支柱活柱进行强化氮化处理后 ,进

行锌镍合金电镀及镀后彩色钝化 ,以补充和完善活

பைடு நூலகம்

柱表面的防腐性能和耐磨性能 。

理论上 ,锌镍合金电镀工艺按主盐分类有多种类

型 ,并且类型不同 ,其中铬合剂 、光亮剂 、工艺参数等

都有很大区别。具有实用价值 ,能投入大槽使用的工

艺并不多见 ,尤其是工艺中光高剂部分 ,目前仍然处

于优化专控状态。经过多次调研 ,长期理论探索和实

验摸索 ,确定了投入生产使用的锌镍合金电镀。

工艺流程 :装挂 →除锈 →清洗 →清洗 →电解除

Zn + 2H + = Zn2 + H ξ

3Ni + Cr2O27 - + 14H + = 3Ni2 + + 2Cr3 + + 7H2O

3Ni + Cr2O24 - + 16H + = 3Ni2 + + 2Cr3 + + 8H2O

© 1995-2004 Tsinghua Tongfang Optical Disc Co., Ltd. All rights reserved.

Cr2O27 - + HO = 2Cr24 + + 2H + 这时在铬酸根和氢氧根离子作用下 ,就生成碱 式铬酸铬 、碱式铬酸锌 、碱式铬酸镍 、三氧化二铬及 亚铬酸锌 、亚铬酸镍 ,在锌镍合金镀层表面生成凝胶 状膜层 。 Cr3 + + OH - + CrO24 - = Cr (OH) CrO4 (碱式铬酸铬) 2Cr3 + + 6OH - = cr2O3·3H2O (三氧化二铬) 2Zn2 + + 2OH - + CrO24 - = Zn (OH) 2CrO4 (碱式铬酸锌) Zn2 + + 2Cr3 + + 80H - = Zn (CrO2) 2·4H2O(亚铬酸锌) 2Ni2 + + 2OH - + CrO24 - = Ni2 (OH) 2·CrO4 (碱式铬酸镍) Ni2 + + 2Cr3 + + 8OH - = Ni (CrO2) 2·4H2O(亚铬酸镍) 钝化膜的组成比较复杂 ,它的化学式大致是 : Cr2O3·Cr (OH) CrO4·Cr2 (CrO4) 3·Zn2 (OH) 2CrO4·ZnCr· ZnCl2·Ni2 (OH) 2CrO4·Ni (CrO2) 2·NiCl2·XH2O 11113 钝化膜的溶解过程 当钝化膜形成到一定程度 ,若继续将镀件放在 钝化液内 ,由于离子的扩散作用 ,钝化膜表面附近溶 液中的氢离子浓度又会升高 ,PH 降低 ,钝化膜会溶 解掉一些 ,所以钝化时间太长 ,钝化膜非但不会厚起 来 ,而会越来越薄 。 以上三个过程是同时进行的 ,即整个钝化过程 中 ,包含着锌和镍的溶解 ,膜的生成及膜的溶解 。其 中膜的生成是主要方面 。但由于溶液中酸度很高 , 在溶液中钝化膜溶解的速度大于成膜的速度 ,生成 的钝化膜是比较薄的 ,只有当镀件离开钝化溶液 ,在 空气中仍然进行上述反应 ,由于残留在锌镍合金镀 层上的溶液比较少 ,反应的结果是使氢离子浓度迅 速降低 ,残留的溶液的 PH 值迅速增高 ,使锌镍合金 镀层与名铬酸盐等物质起反应 ,形成胶镆状的化合 物。 112 工艺流程和钝化液成份及工艺条件的影响 11211 工艺流程 镀锌镍合金 →水洗两道 →钝化 →快速浸洗 →自 烘干 11212 钝化液成份及工艺积条件的影响 (1) 铬酐 铬酐浓度高 ,钝化膜厚 ,色彩浓 、光亮度好 。但 浓度太高会降低镀层厚度 ,会加速膜及锌镍合金镀

·32 ·