锌镍合金电镀配制

低型锌镍合金电镀工艺

Duralloy NZ-690(低镍)锌镍合金简介: Duralloy NZ-690低镍锌镍合金, 可用於挂镀或滚镀, 镀层镍含量为: 6-12%,专门用於汽车油管或需镀后加工的汽车配件。

Duralloy NZ-690是一种4组分工艺, 採用新世代添加剂技术,效率高,镀液操作及管理容易,镀层光亮柔软,走位优良。

Duralloy NZ-690锌镍合金工艺所产生的镀层非常平均。

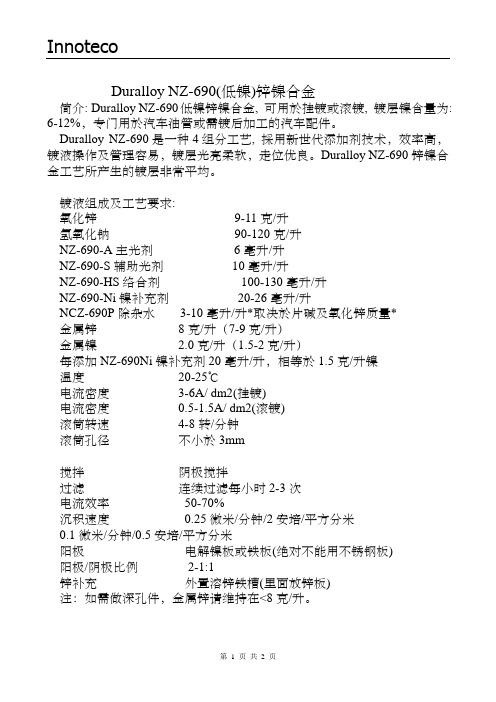

镀液组成及工艺要求:氧化锌9-11克/升氢氧化钠90-120克/升NZ-690-A主光剂6毫升/升NZ-690-S辅助光剂10毫升/升NZ-690-HS络合剂100-130毫升/升NZ-690-Ni镍补充剂20-26毫升/升NCZ-690P除杂水3-10毫升/升*取决於片碱及氧化锌质量*金属锌8克/升(7-9克/升)金属镍 2.0克/升(1.5-2克/升)每添加NZ-690Ni镍补充剂20毫升/升,相等於1.5克/升镍温度20-25℃电流密度3-6A/ dm2(挂镀)电流密度0.5-1.5A/ dm2(滚镀)滚筒转速4-8转/分钟滚筒孔径不小於3mm搅拌阴极搅拌过滤连续过滤每小时2-3次电流效率50-70%沉积速度0.25微米/分钟/2安培/平方分米0.1微米/分钟/0.5安培/平方分米阳极电解镍板或铁板(绝对不能用不锈钢板)阳极/阴极比例2-1:1锌补充外置溶锌铁槽(里面放锌板)注:如需做深孔件,金属锌请维持在<8克/升。

注:A. 开新镀液程序:先加690A,加690S,加690HS,最后加690Ni镍水。

B.在光剂A足够情况下镀层仍然不够光亮,可添加B2,5毫升/升。

C.开槽后先用活性炭处理并过滤干净后才加入添加剂,然后用2安培/平方分米电解4-12小时。

每次补充添加片碱不可超过10克/升,否则会造成污染,不能生产。

如果是进口珠碱就没有这个问题。

D.当镀液经过生产而老化, 镀液镍含量或需提高至3克/升, 来维持正常生产。

锌合金电镀中性镍工艺的实践

锌合金电镀中性镍工艺的实践慧聪表面处理网:由于锌合金的电极电位较负,在碱和酸溶液中能发生化学反应,尤其在滚镀作业时,形状复杂而密集,滚镀镍极易受锌污染,柠檬酸盐镀镍克服了锌合金铸件滚镀的难题。

我们东威公司专注锌合金电镀,为此对中性镍工艺进行了一些有益的探索。

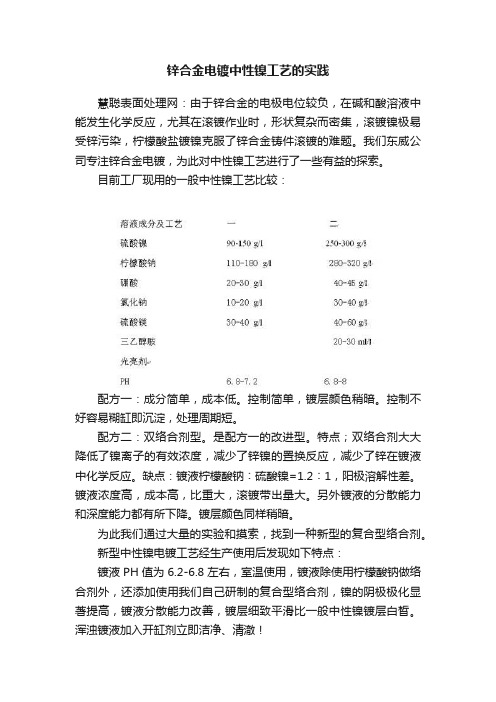

目前工厂现用的一般中性镍工艺比较:配方一:成分简单,成本低。

控制简单,镀层颜色稍暗。

控制不好容易糊缸即沉淀,处理周期短。

配方二:双络合剂型。

是配方一的改进型。

特点;双络合剂大大降低了镍离子的有效浓度,减少了锌镍的置换反应,减少了锌在镀液中化学反应。

缺点:镀液柠檬酸钠︰硫酸镍=1.2︰1,阳极溶解性差。

镀液浓度高,成本高,比重大,滚镀带出量大。

另外镀液的分散能力和深度能力都有所下降。

镀层颜色同样稍暗。

为此我们通过大量的实验和摸索,找到一种新型的复合型络合剂。

新型中性镍电镀工艺经生产使用后发现如下特点:镀液PH值为6.2-6.8左右,室温使用,镀液除使用柠檬酸钠做络合剂外,还添加使用我们自己研制的复合型络合剂,镍的阴极极化显著提高,镀液分散能力改善,镀层细致平滑比一般中性镍镀层白皙。

浑浊镀液加入开缸剂立即洁净、清澈!我们做过如下实验:取一烧杯镀液,将锌板放于烧杯镀液中过夜,第二天再取药水打片,电流0.5安培,依然没有发黑问题。

因此对锌及锌合金腐蚀极小,甚至不腐蚀。

所以,使用该镀液,对碱铜打底镀层厚度和致密性要求相比原先一般中性镍镀液,没有那么严格,比一般中性镍镀液更不易腐蚀锌合金层。

生产中工厂工人只要碱铜光亮就可以进行镍缸电镀,不会像原先的中性镍一样碱铜厚度不够、不致密、镀后镀层就会出现长黑点和烧头的问题,缩短了电镀碱铜时间。

镀层的光亮性比原先的中性镍细亮、更白。

当然光亮度主要还是有赖于碱铜的亮光。

而东威公司的碱铜DW-5和DW-2配合,可以在短时间让碱铜光亮,适应这方面的要求。

笔者曾经写过这方面的文章进行过论述。

笔者在工厂现场实验碱铜电镀15分钟然后下镀中性镍,电镀产品也没有发黑点现象。

Zn Ni合金镀层特性简介

阳极反应:Zn+2H2O→Zn(OH)2+2H++2e ……(1)

Zn(OH)2→ZnO+ห้องสมุดไป่ตู้2O ……(2)

阴极反应:1/2O2+H2O+2e→2OH

在上述腐蚀反应中,阳极上反应(1)生成的Zn(OH)2薄层的电导小,在表面形成相对绝缘层,可抑制进一步反映而保护镀层和基体。但是如果阳极上反应(2)发生,生成的属于n型半导体性质,它对抑制腐蚀反应效果相应下降。所以,反应(2)的速率从本质上决定镀层的防护效果。

1、氢脆小:在高强度刚上电镀锌镍合金,几乎不会产生氢脆。可使用于航空、航天等方面亮强度钢铁件上电镀。

2、耐高温,锌镍合金镀层在600C的高温下,烘烤20秒左右镀层不变色。

3、硬度高,锌镍合金镀层的硬度是镀锌层的一倍左右,因此,耐磨性优于镀锌层。

4、可焊性好:镀覆锌镍合金的钢铁零件,可以进行电焊,高频焊,激光焊等,焊接好后强度好,焊接部位镀层不破坏。

5、具有耐硫化物腐蚀的独特性能,适用于装运橡胶原料产品作为防护镀层。

锌镍合金的上述特性,在国内外已广泛应用于供电、铁路、公路、桥梁、地铁、隧道、电缆、桥架、室外照明器件、装运橡胶原料容器等方面钢铁构件镀覆,收到良好效果。

传统的防护性镀层如:电镀锌层、热熔锌层等,在大气条件下表现的腐蚀反应为反应(1)、(2)交替进行。所以虽具有一定的耐蚀性,但其防护效果仍受到限制。

锌镍合金镀层,特别是含Ni 10-14%的Y相合金镀层,NiZn3Ni5Zn21其组成为,热力学性能极其稳定;同时,这种镀层的电位比铁负,又比纯锌正,所以它对于钢铁基体属阳性镀层,其防护性仍以电化学保护为主,但镀层腐蚀速率远比锌缓慢。加上该合金镀层的Y相结构和微粒镍的高分散特性,它在大气腐蚀过程中,表面上形成又细、又密,分布均匀的微观裂纹,使副食电流分散,大大减慢腐蚀速度,从而表现出极其优越的高耐蚀性。实验证明,厚度为8-10mm,含10-14%的r相结构锌镍合金镀层,可耐中性盐水喷雾(SST)高达480—720小时:正常情况下可在大气条件中暴露20年以上不发生腐蚀。锌镍合金镀层不仅具有优越的耐蚀性,而且还具有以下特征:

锌镍合金镀层标准

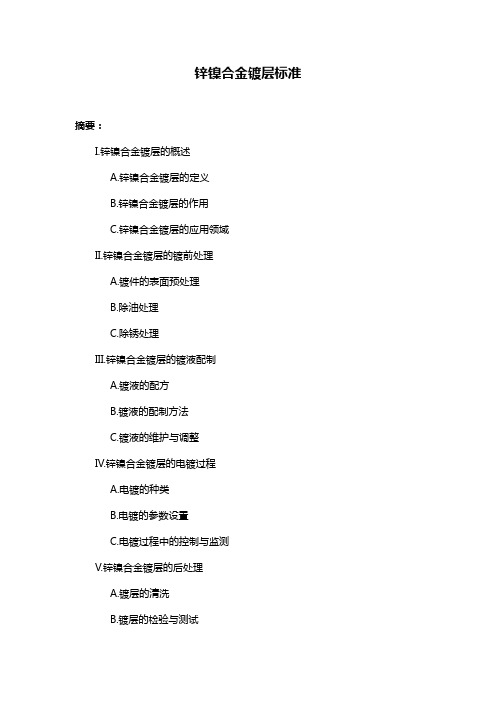

锌镍合金镀层标准摘要:I.锌镍合金镀层的概述A.锌镍合金镀层的定义B.锌镍合金镀层的作用C.锌镍合金镀层的应用领域II.锌镍合金镀层的镀前处理A.镀件的表面预处理B.除油处理C.除锈处理III.锌镍合金镀层的镀液配制A.镀液的配方B.镀液的配制方法C.镀液的维护与调整IV.锌镍合金镀层的电镀过程A.电镀的种类B.电镀的参数设置C.电镀过程中的控制与监测V.锌镍合金镀层的后处理A.镀层的清洗B.镀层的检验与测试C.镀层的防护与保养VI.锌镍合金镀层的质量评价A.镀层的厚度测量B.镀层的晶体织构分析C.镀层的耐蚀性能评价正文:锌镍合金镀层是一种广泛应用于工程领域的金属表面处理技术,旨在提高金属材料的耐蚀性、耐磨性和美观性。

本文将从锌镍合金镀层的概述、镀前处理、镀液配制、电镀过程、后处理和质量评价等方面进行详细阐述。

I.锌镍合金镀层的概述锌镍合金镀层是由锌和镍两种金属元素组成的合金镀层,具有良好的耐蚀性、耐磨性和美观性。

根据其成分和性质的不同,锌镍合金镀层可分为多种类型,如锌镍合金、锌镍合金镀层等。

锌镍合金镀层广泛应用于汽车、建筑、航空、电子等领域。

II.锌镍合金镀层的镀前处理为了保证锌镍合金镀层的质量和稳定性,需要在镀前对镀件进行一系列处理。

首先,要对镀件的表面进行预处理,以去除表面的油污和氧化物。

其次,进行除油处理,以去除镀件表面的油脂。

最后,进行除锈处理,以去除镀件表面的锈蚀物。

III.锌镍合金镀层的镀液配制锌镍合金镀层的镀液配制是影响镀层质量和性能的关键环节。

镀液由锌离子、镍离子、添加剂和溶剂组成。

其中,锌离子和镍离子是镀液的主要成分,添加剂和溶剂则用于改善镀液的稳定性和镀层的光泽。

镀液的配制方法主要包括计算、称量、溶解和调整等步骤。

IV.锌镍合金镀层的电镀过程锌镍合金镀层的电镀过程包括预处理、电镀和后处理三个阶段。

在预处理阶段,需要对镀件进行除油、除锈和清洗等处理。

在电镀阶段,将镀件放入镀液中,通过电解反应,在镀件表面形成锌镍合金镀层。

锌镍合金电镀配制

锌镍合金电镀一..性能特点:1、镀层镍含量可稳定地控制。

2、沉积速度快。

3、低电流密度光亮区范围宽,可用于形状较复杂的零部件的挂镀,也可用于滚镀。

4、镀液具有良好的整平性能,镀层呈银白色高光亮。

6、耐蚀性较电镀锌高5倍以上。

二.工艺参数:三.配制方法1、先往电镀槽加入1/2体积的水,加热至50–60℃,而后加入氯化铵,边加入边搅拌以加速溶解。

待氯化铵全部溶解后再依次加入氯化镍、氯化锌、三乙醇胺、开缸剂(添加剂A)及辅助光亮剂(添加剂B)。

2、待所有组分全部溶解后,用过滤机过滤镀液,去除颗粒杂质。

3、补充水至规定体积。

测定pH值并用氨水调整至5.35–5.40。

4、新配制的镀液在投入生产之前须经预电解去除化工原料中所含的铜、铅、锑等重金属杂质元素。

预电解在0.3–0.4 A/dm2阴极电流密度下进行,预电解时间一般为几小时至几十个小时,直至镀层达到银白色为止。

四.槽液维护:1、pH值的控制该镀液的适宜pH值在5.35–5.65范围内。

PH≤5.2,镀层呈麻点状;PH≤5.3,镀层光亮性差。

随着电镀的进行,镀液的pH值缓慢的上升,用盐酸调整之。

2、Zn/Ni比的控制镀液的锌含量与镍含量之比(Zn/Ni比)不仅是决定镀层镍含量的主要参数,也对镀层外观有显著的影响,必须严格加以控制。

该镀液的适宜Zn/Ni比最好控制在0.7–0.9范围内。

Zn/Ni比过高(≥1.0),当槽液温度较低(≤35℃)与阴极电流密度较小(≤1.5 A/dm2)的情况下,镀层呈灰色。

反之,Zn/Ni比过低(≤0.5),镀层的镍含量有可能超过15%,对提高镀层的耐蚀性不再有益,而脆性增加。

镀液Zn/Ni比可通过化学分析或其它简单方法予以测定。

根据测定结果及变化趋势及时调整锌阳极与镍阳极的面积比。

3、温度控制本工艺的操作温度较宽(30–40℃),除滚镀及镀件形状过于复杂的场合外,电镀操作温度一般选择35–38℃。

4、阴极电流密度的控制阴极电流密度的选择取决于镀件形状。

锌合金直上镍工艺与镀液配方

锌合金直上镍工艺与镀液配方

锌合金直上镍工艺

锌合金压铸件材质的化学特性与表面形态及其结构,决定着电镀工艺、操作技巧,甚至工序内清洗,空中停留时间都有严格要求,否则便会影响电镀质量,传统使用氰化碱铜作打底层,但氰化物为巨毒,代替氰化碱铜

目前最佳工艺为镀中性镍

2.工艺工艺流程毛坯检验→磨抛光→化学除油→热水洗→冷水洗→阴极电解除油→热水洗→冷水洗→弱浸蚀→冷水洗→柠檬酸钠溶液浸洗→镀中性镍→回收洗→清洗→镀亮镍→回收洗→清洗→活化→水洗→镀装饰铬→回收洗→水洗→热水烫洗

2.1预镀中性镍

.2.1.1浸活化液:

Na3C6H5O7.2H2O 30~50g/L

浸洗时间 20~30s

2.1.2中性镍配方组成

NiSO4.7H2O 90~100g/L

Na3C6H5O7.2H2O 110~130g/L

N(CH2CH2OH)3 8~12ml/L

NaCl 25~35g/L

H3BO3 25~35g/L

MgSO4.7H2O 20~35g/L

LJ-216中性镀镍光剂 A 3.5~4.5ml/L

LJ-216中性镀镍光剂 B 8~12ml/L

LJ-216促进剂 55g/L

pH 6.8~7.5

t 25~45OC。

详解:锌合金电镀工艺流程及镀液配方与退镀方法

详解:锌合金电镀工艺流程及镀液配方与退镀方法摘要:归纳了锌合金前处理的一般工序,包括研磨/抛光、除油、超声波除蜡等。

介绍了常见的锌合金电镀铜–镍–铬及镀金的工艺,以及某公司在锌合金件上电镀仿金、铬、古铜、黄古铜、红古铜、珍珠镍等工艺的流程及镀液配方。

给出了锌合金上铜、镍、铬镀层的退除方法。

1·前言锌铝压铸件是一种以锌为主要成分的压铸零件。

这种零件表面有一层很致密的表层,里面则是疏散多孔结构,又是活泼的两性金属。

所以,只有采用适当的前处理方法和电镀工艺,才能确保锌合金上的电镀层有良好的附着力,达到合格品的要求。

2·电镀用锌合金材料[1]电镀常用的锌合金材料为ZA4–1,其主要成分为:铝3.5%~4.5%,铜0.75%~1.25%,镁0.03%~0.08%,余量为锌,杂质总和≤0.2%。

而925牌号的锌合金含铜量高,也易于电镀。

通常,锌合金的密度为6.4~6.5g/cm3,若密度<6.4g/cm3,电镀后易发生起泡和麻点。

总之,选材时务必严格把关。

另外,压铸时模具必须设计合理,避免给电镀带来难以克服的缺陷(如麻点)。

3·镀前处理3.1研磨、抛光切勿破坏致密表层,若暴露出内层多孔疏松结构,则无法获得结合力良好的镀层。

3.2除油锌合金对酸、碱敏感,选择去油剂时应有所要求。

常用E88锌合金电解除油粉或SS浸洗除油粉(安美特公司产品)。

3.3超声波除蜡高档产品常选用“开宁”公司的锌合金除蜡水。

3.4阴极电解除油常用E88或ES锌铸件电解除油粉。

自配的除油剂必须加入适量的金属配位剂,防止金属沉积到零件表面,从而避免发花。

阴极电解除油时要采用循环过滤。

3.5工艺流程化学除油─超声波除油─电解除油─浸蚀活化(硫酸5~10mL/L+氢氟酸10~20mL/L,pH控制在0.5~1.5,视工件外形复杂性而定;室温,10~30s至刚开始全面反应产生气泡后立即取出零件,然后彻底清洗干净)。

电镀锌镍合金

大(锌熔点:419.5℃,镍熔点1452 ℃),给制造锌镍合金阳

极带来困难。因此,在电镀锌镍合金时,常用的还是锌和镍 的单金属阳极。由于锌和镍的标准电势相差较大,只能采用 电流分控方式,具体有两种方式:

8

1)采用一台电源 在锌阳极及镍阳极的回路中分别串联

一个大电阻,以此来调节两阳极上的分电流。 2)采用两台电源 分别形成锌阳极回路和镍阳极 回路,两

阳极面积的大小对镀液成分的稳定性有较大影响,为 了减小锌的自溶解,可控制SZn/SNi在0.5~1的范围内;为

了使镀层均匀,可控制S阳/S阴为1.5~2。

二、碱性镀液

2.1镀液组成及操作条件,列于下表

碱性电镀锌镍合金工艺规范 成分及操作条件 氧化锌/g·L-1 硫酸镍/g·L-1 氢氧化钠/g·L-1 乙二胺/ml · L-1 三乙醇胺/ml · L-1 镍配合物① /ml · L-1 芳香醛② ZQ添加剂/ml · L-1 阴极电流密度/A·dm-2 温度/℃ 阳极 Ni/%

镀层的组成。

3)添加剂 常用的锌镍合金添加剂有醛类(如胡椒醛、氯苯

甲醛、内桂醛等)、有机酸类(如抗坏血酸、氨基乙酸、苯甲 酸、烟酸等)、酮类(苯亚甲基丙酮、芳香烯酮、苯乙基酮等)、 磺酸类(木质素磺酸钠、萘酚二磺酸等)及杂环化合物等。 4)温度 在锌镍合金电沉积中,镍的沉积相对于锌来说要

慢一些,随着温度的升高,反应速度加快,镀层中含镍量随 温度升高而增加。

配方

1 8~12 10~14 100~120 20~30 30~50 —— —— 8~14 1~5 15~35 锌+镍 13左右 2 6~8 —— 80~100 —— —— 8~12 0.1~0.2 ZN-11③1~2 0.5~4 25~35 锌+镍(Ni/Zn=4) 9~15

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

锌镍合金电镀

一..性能特点:

1、镀层镍含量可稳定地控制。

2、沉积速度快。

3、低电流密度光亮区范围宽,可用于形状较复杂的零部件的挂镀,也可用于滚镀。

4、镀液具有良好的整平性能,镀层呈银白色高光亮。

6、耐蚀性较电镀锌高5倍以上。

二.工艺参数:

三.配制方法

1、先往电镀槽加入1/2体积的水,加热至50–60℃,而后加入氯化铵,边加入边搅拌以加速溶解。

待氯化铵全部溶解后再依次加入氯化镍、氯化锌、三乙醇胺、开缸剂(添加剂A)及辅助光亮剂(添加剂B)。

2、待所有组分全部溶解后,用过滤机过滤镀液,去除颗粒杂质。

3、补充水至规定体积。

测定pH值并用氨水调整至5.35–5.40。

4、新配制的镀液在投入生产之前须经预电解去除化工原料中所含的铜、铅、锑等重金属杂质元素。

预电解在0.3–0.4 A/dm2阴极电流密度下进行,预电解时间一般为几小时至几十个小时,直至镀层达到银白色为止。

四.槽液维护:

1、pH值的控制

该镀液的适宜pH值在5.35–5.65范围内。

PH≤5.2,镀层呈麻点状;PH≤5.3,镀层光亮性差。

随着电镀的进行,镀液的pH值缓慢的上升,用盐酸调整之。

2、Zn/Ni比的控制

镀液的锌含量与镍含量之比(Zn/Ni比)不仅是决定镀层镍含量的主要参数,也对镀层外观有显著的影响,必须严格加以控制。

该镀液的适宜Zn/Ni比最好控制在0.7–0.9范围内。

Zn/Ni比过高(≥1.0),当槽液温度较低(≤35℃)与阴极电流密度较小(≤1.5 A/dm2)的情况下,镀层呈灰色。

反之,Zn/Ni比过低(≤0.5),镀层的镍含量有可能超过15%,对提高镀层的耐蚀性不再有益,而脆性增加。

镀液Zn/Ni比可通过化学分析或其它简单方法予以测定。

根据测定结果及变化趋势及时调整锌阳极与镍阳极的面积比。

3、温度控制

本工艺的操作温度较宽(30–40℃),除滚镀及镀件形状过于复杂的场合外,电镀操作温度一般选择35–38℃。

4、阴极电流密度的控制

阴极电流密度的选择取决于镀件形状。

总的原则是,在保证镀层质量的情况下采用较大的电流密度,加大镀层沉积速度,缩短电镀时间。

挂镀一般选择2–

4 A/dm2,滚镀为1.0 A/dm2左右。

5、补缸剂(添加剂C)的添加

添加剂C的消耗量为100–120 ml/K.A.hr。

添加剂C过量将导致镀件的高电流密度区出现凹凸不平及气流状条纹。

反之,添加剂C不足则镀层光亮性不足。

6、该镀液的适宜氯化铵含量为220–230克/升,含量过低镀层呈灰色。

定期分析并适当补充。