零件检验表模板

FC 阀门检验表格模板

上法兰螺纹中心距(主视图) Φ174.8 上法兰内圆(主视图) 上法兰内圆深度(主视图) 下部外圆(主视图) 倒圆(主视图) +0.1 Φ90.93 0 +0.2 203 0 Φ170 R5

上法兰与中心线高(主视图) 98.4±0.12 上法兰与下部总高(主视图) 244.5 深度(主视图) 左法兰孔(俯视图) 倒角 6.3 22.5° +1.5 8-Φ22.35 0 2×45°

D 向面环槽角度

23°±30’

D 向面环槽粗糙度

Ra1.6 编号:

主要检查项目 螺纹有效长度 螺纹底孔尺寸 螺纹尺寸 分度圆直径 螺孔角度 法兰孔孔径 法兰孔分度圆直径 法兰孔角度 45mm

技术要求

操作者

检验结果

判定检Biblioteka 员日期备注¢34.66 1 1/2-8UN ¢292.1±0.25 22.5° 8-¢35.1 ¢241.3±0.25 22.5°

+0.76

零件图号 零件名称 材料熔炼号 材料类别 技术要求 Φ187.45±1.5 Φ146.05 Φ104.6±1.5 Φ45.97 0

+0.76

阀体

零件编号 材料牌号 热处理炉号

产品规范 操作者 检验结果

性能要求 判定 检验员 日期 备注

3.0

+3 42.16 0 R 10.0 0 -1

3.0

成都兴博德钻采设备制造有限公司 主要零件质量卡

编号: 生产令号 产品名称 材质证书编号 温度级别 主要检查项目 左法兰外圆(主视图) 左法兰孔心距(主视图) 左法兰台阶圆(主视图) 左法兰内圆(视图) 左法兰台阶高(主视图) 左法兰厚度(主视图) 左法兰圆角 1(主视图) 左法兰颈圆(主视图) Φ89.0 左法兰圆角 2(主视图) 左法兰圆角 3(主视图) 左法兰外圆(主视图) 右法孔心距(主视图) 右法兰台阶圆(主视图) 右法兰内圆(主视图) 右法兰台阶高(主视图) 右法兰厚度(主视图) 右法兰圆角 1(主视图) 右法兰颈圆(主视图) Φ89.0 右法兰圆角 2(主视图) 右法兰圆角 3(主视图) 上法兰外圆(主视图) R 20.0 R 20.0 Φ230.0 R 20.0 R20.0 Φ187.45±1.5 Φ146.05 Φ104.6±1.5 Φ45.97 0

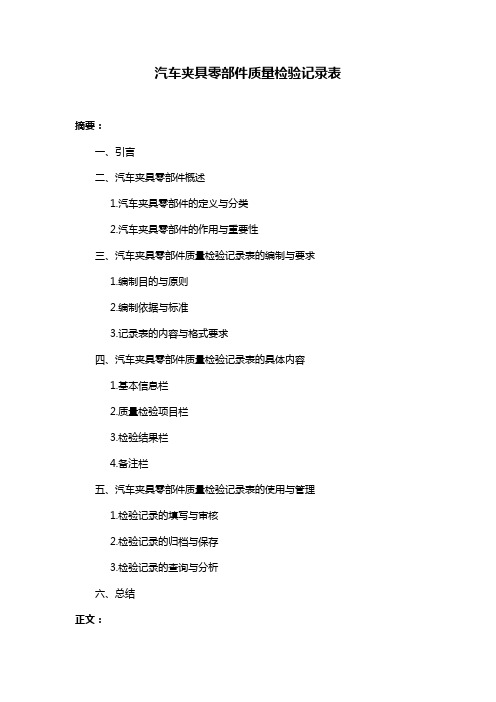

汽车夹具零部件质量检验记录表

汽车夹具零部件质量检验记录表摘要:一、引言二、汽车夹具零部件概述1.汽车夹具零部件的定义与分类2.汽车夹具零部件的作用与重要性三、汽车夹具零部件质量检验记录表的编制与要求1.编制目的与原则2.编制依据与标准3.记录表的内容与格式要求四、汽车夹具零部件质量检验记录表的具体内容1.基本信息栏2.质量检验项目栏3.检验结果栏4.备注栏五、汽车夹具零部件质量检验记录表的使用与管理1.检验记录的填写与审核2.检验记录的归档与保存3.检验记录的查询与分析六、总结正文:一、引言随着汽车行业的迅速发展,汽车零部件的质量问题越来越受到重视。

作为汽车生产过程中的重要组成部分,汽车夹具零部件的质量检验显得尤为重要。

本文将重点介绍汽车夹具零部件质量检验记录表的相关内容。

二、汽车夹具零部件概述汽车夹具零部件是指用于汽车生产过程中,起到固定、定位、连接等作用的零部件。

根据功能和用途的不同,汽车夹具零部件可以分为多种类型,如螺纹连接件、焊接件、轴承件等。

这些零部件的质量直接影响到汽车的安全性能和舒适性,因此对其进行严格的质量检验十分重要。

三、汽车夹具零部件质量检验记录表的编制与要求1.编制目的与原则汽车夹具零部件质量检验记录表的编制目的是为了确保零部件的质量符合相关标准和规定,为汽车生产提供合格的产品。

编制原则应遵循国家相关法律法规、行业标准和企业内部规定。

2.编制依据与标准汽车夹具零部件质量检验记录表的编制应依据国家相关法律法规、行业标准和企业内部规定。

常见的标准有GB/T 1865-2009《汽车零部件质量检验规范》等。

3.记录表的内容与格式要求汽车夹具零部件质量检验记录表的内容应包括基本信息栏、质量检验项目栏、检验结果栏和备注栏。

格式要求方面,应保证表格清晰、简洁,便于填写、审核和保存。

四、汽车夹具零部件质量检验记录表的具体内容1.基本信息栏基本信息栏包括零部件名称、型号、规格、生产厂家、生产日期等。

这些信息是记录表的重要组成部分,为后续的质量检验提供基本依据。

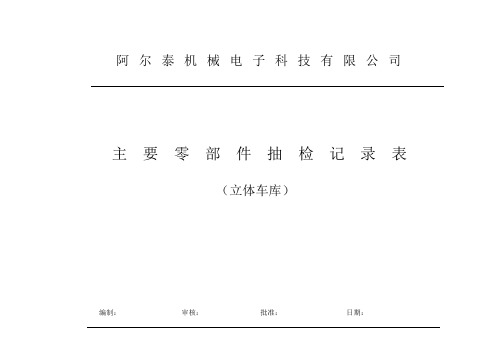

主要零部件检验记录表

阿尔泰机械电子科技有限公司

主要零部件抽检记录表

(立体车库)

编制:审核:批准:日期:

主要零部件抽检记录

主要零部件抽检记录

主要零部件抽检记录

主要零部件抽检记录

主要零部件抽检记录

主要零部件抽检记录

主要零部件抽检记录

主要零部件抽检记录

主要零部件抽检记录

主要零部件抽检记录

主要零部件抽检记录

主要零部件抽检记录

主要零部件抽检记录

主要零部件抽检记录

主要零部件抽检记录

主要零部件抽检记录

主要零部件抽检记录

主要零部件抽检记录

主要零部件抽检记录

主要零部件抽检记录

主要零部件抽检记录

主要零部件抽检记录

主要零部件抽检记录

主要零部件抽检记录

主要零部件抽检记录

主要零部件抽检记录

主要零部件抽检记录

主要零部件抽检记录

主要零部件抽检记录

主要零部件抽检记录

主要零部件抽检记录

主要零部件抽检记录

主要零部件抽检记录

主要零部件抽检记录

主要零部件抽检记录

主要零部件抽检记录

主要零部件抽检记录

主要零部件抽检记录

主要零部件抽检记录

主要零部件抽检记录。

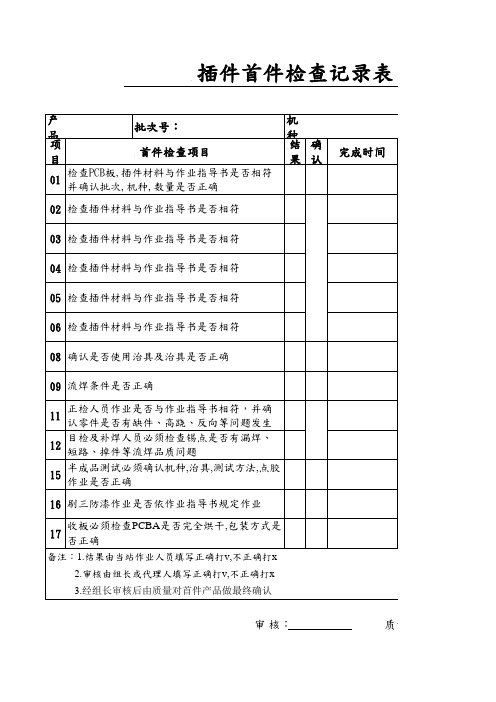

DIP检验表

// 备注

质量确认:

06 检查插件材料与作业指导书是否相符

08 确认是否使用治具及治具是否正确

09 流焊条件是否正确

11

正检人员作业是否与作业指导书相符,并确 认零件是否有缺件、高跷、反向等问题发生

12

目检及补焊人员必须检查锡点是否有漏焊、 短路、掉件等流焊品质问题

15

半成品测试必须确认机种,治具,测试方法,点胶 作业是否正确

插件首件检ቤተ መጻሕፍቲ ባይዱ记录表

产 品

批次号:

项 目

首件检查项目

01

检查PCB板,插件材料与作业指导书是否相符 并确认批次,机种,数量是否正确

02 检查插件材料与作业指导书是否相符

机 种 结确 果认

完成时间

03 检查插件材料与作业指导书是否相符

04 检查插件材料与作业指导书是否相符

05 检查插件材料与作业指导书是否相符

16 刷三防漆作业是否依作业指导书规定作业

17

收板必须检查PCBA是否完全烘干,包装方式是 否正确

备注:1.结果由当站作业人员填写正确打v,不正确打x

2.审核由组长或代理人填写正确打v,不正确打x

3.经组长审核后由质量对首件产品做最终确认

日 期: /

审 核:

质量确认:

录表

日 期: 数量: 作业人员

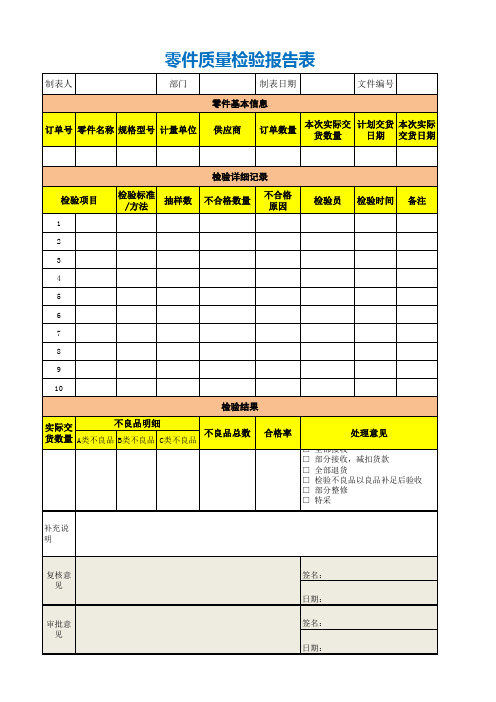

零件质量检验报告表

制表人

部门

制表日期 零件基本信息

文件编号

订单号 零件名称 规格型号 计量单位

供应商

订单数量

本次实际交 计划交货 本次实际货数量日 交货日期检验详细记录

检验项目

检验标准 /方法

抽样数

不合格数量

不合格 原因

检验员 检验时间 备注

1

2

3

4

5

6

7

8

9

10

检验结果

实际交

不良品明细

货数量 A类不良品 B类不良品 C类不良品

不良品总数

合格率

处理意见

□ 全部接收 □ 部分接收,减扣货款 □ 全部退货 □ 检验不良品以良品补足后验收 □ 部分整修 □ 特采

补充说 明

复核意 见

审批意 见

签名: 日期: 签名: 日期:

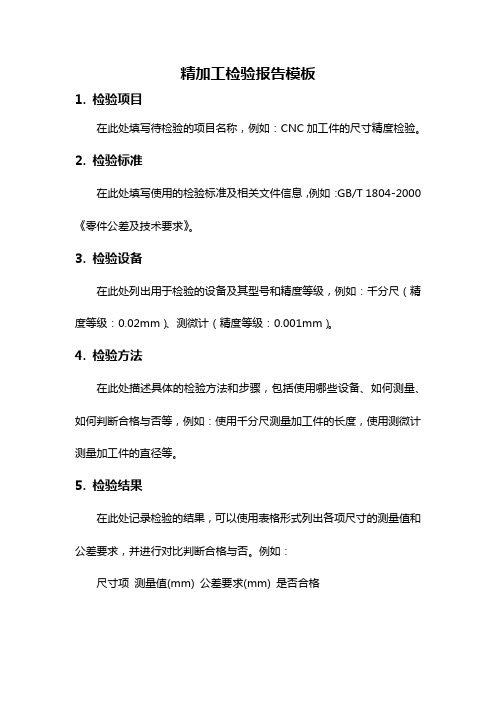

精加工检验报告模板

精加工检验报告模板1. 检验项目在此处填写待检验的项目名称,例如:CNC加工件的尺寸精度检验。

2. 检验标准在此处填写使用的检验标准及相关文件信息,例如:GB/T 1804-2000《零件公差及技术要求》。

3. 检验设备在此处列出用于检验的设备及其型号和精度等级,例如:千分尺(精度等级:0.02mm)、测微计(精度等级:0.001mm)。

4. 检验方法在此处描述具体的检验方法和步骤,包括使用哪些设备、如何测量、如何判断合格与否等,例如:使用千分尺测量加工件的长度,使用测微计测量加工件的直径等。

5. 检验结果在此处记录检验的结果,可以使用表格形式列出各项尺寸的测量值和公差要求,并进行对比判断合格与否。

例如:尺寸项测量值(mm) 公差要求(mm) 是否合格长度100.50 ±0.10 合格直径25.02 ±0.02 合格... ... ... ...6. 结果分析在此处分析检验结果,针对不合格项进行原因分析和问题排查,找出影响加工精度的主要因素,并提出相应的改善措施。

7. 结论在此处得出结论,并根据检验结果进行评价,例如:加工件的尺寸精度符合设计要求,加工质量良好。

8. 建议和改进措施在此处提供针对改善加工质量和提升尺寸精度的建议和改进措施,例如:加强机床维护保养,优化刀具选择等。

9. 附录在此处附上检验所用的图片、相关数据和其他资料。

10. 签名与日期在此处填写负责检验的人员签名,并注明检验日期。

以上是精加工检验报告的模板,根据具体检验项目和标准的要求进行填写,并注明相关的设备、方法、结果和分析。

通过检验报告可以评估加工质量,找出问题并提出改进措施,进一步提高产品的质量和精度。

SMT产品检验表

目视

抽样检查

13

焊锡外观

焊锡应有光泽,要均匀、圆润,不允许有发白、粗 糙的现象

目视

抽样检查

14

沾污

PCB板、器件及连接器接触金面不允许有明显或块状 的助焊剂残留物和其它杂物

目视

抽样检查

15

点亮测试

按作业指导书上的测试操作方法进行测试(技术 部)

通电测试 首件检查

检验员签字:

日期:

判定总结:

备注:

SMT产品首件检验表

产品名称及品号

序号 检验项目

检验标准

检验方法 检验规则 检查结果

1

应有而无零件者 缺件 所有器件的焊接位置均应符合《产品BOM图》的规定

目视

按照QC进行 抽样检验

不需而有多余之器件者

2

多件 所有器件的焊接位置均应符合《产品BOM图》的规定 目视

抽样检查

3

错件(电极 器件的方向相应物料应符合《产品BOM图》和BOM清 性方向) 单的规定

目视

4

浮件 浮件大于0.3mm拒收,倾斜大于0.3mm拒收

显微镜

抽样检查 抽样检查

1. 零件吃锡部分无法辨识零件与FPC之焊接轮廓者

5

锡多(灯芯 效应) 2. 两端金属吃锡高度:不大于1mm

目视

抽样检查

1. 锡量不可少于1/3Pad 6 锡不足 2. 零件焊垫不得外露、氧化、拒焊之情形

目视

抽样检查

1. 锡珠直径小于0.15mm时允收 2. 锡珠直径大于0.15mm时拒收

8

偏位 允收

目视

抽样检查

3. 器件偏移但焊接接触焊锡面不小于吃锡面的1/3

允收

4. 零件偏移超过焊盘范围拒收

进料检验表

第1页

送检日期: 检测结果 检测结果

杭州国辰正域科技有限公司

序号 图纸区域

检测要素 要素分类

需检测要素

检验/测试结果 要素特性等级 抽样比例

检测方法

检测结果 检测结果

制表:

日期:

检验员:

日期:

批准人:

第2页

杭州国辰正域科技有限公司

产品/零件号 零件名称 采购单号

序号 图纸区域

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20

检测要素 要素分类

需检测要素

进料检验表

图纸版本/日期 本文件生效日期 供应单位

检验/测试结果 要素特性等级 抽样比例

检测方法Байду номын сангаас

编制人 批准人 送检数量:

钢零部件加工检验批质量验收记录(模板)

单位(子单位) 工程名称

市政

分部(子分部) 工程名称

主体结构钢结构

施工单位

项目负责人

分包单位

分包单位 项目负责人

施工依据

钢结构工程施工规范(GB507552012)

验收依据

验收项目

设计要求及 规范规定

最小/实际 抽样数量

1 材料品种、规格

第4.2.1条

/

2 钢材复验

主 3 切面质量 控 项 目 4 矫正和成型

5 边缘加工

第4.2.2条

/

第7.2.1条

/

第7.3.1条或 第7.3.2条

/

第7.4.1条

Байду номын сангаас

/

6 制孔

1 材料规格尺寸

2 钢材表面质量 一 3 切割精度 般 项 目 4 矫正质量

5 边缘加工精度

6 制孔精度

第7.6.1条

/

第4.2.3条和 第4.2.4条

/

第4.2.5条

/

第7.2.2条和 第7.2.3条

/

第7.3.3条、

第7.3.4条和

/

第7.3.5条

第7.4.2条

/

第7.6.2条和 第7.6.3条

/

分项工程名称

钢零部件加工

检验批容量

检验批部位

钢零部件加工检验批 质量验收记录(最 新)

《钢结构工程施工质量验收规范》 GB50205-2001

检查记录

检查 结果

施工单位 检查结果

监理单位 验收结论

专业工长: 项目专业质量检查员:

年月日

专业监理工程师: 年月日

螺钉部分检验用记录表格

XX电能表有限公司零部件进货检验记录表产品名称规格型号零部件代号零部件名称文件编号版本号

螺钉

简图:抽样方案合格判定方法

AQL:

批量(N)样本大小(m)合格判定数(AC)

序号检验项目技术要求检验方法检验工具备注

1 外观螺纹无磨损 ,十字槽清晰

电镀层无脱落,光泽度好,

C 目测

2 槽宽E 4.1 C 通规通,止规止键宽量规

3 槽深 1.45~2.03 C 目测螺丝刀

4 外径da 4.7 B 外径千分尺测量外径千分尺

5 螺纹中径d0 3.54-3.68 B 用螺纹千分尺测量螺纹千分尺测量

6 公称长度L 19.58-20.24 B 用外径千分尺测量外径千分尺测量

7 外螺纹符合螺纹标准 B 通规通,止规止螺纹环规

检验结论□合格;□不合格:【□退货;□换货;□让步接收】

检验员日期:不合格处置审批人日期:

编制校对审核会签批准。