中国膏体充填技术研究进展概述

于润沧我国充填工艺创新成就与尚需深入

其生产成本的增加

料浆浓度因素 :经历了水力充填、高浓度充填、膏体

充填料浆浓度逐渐提高的发展阶段。料浆浓度对胶结充填 质量和胶凝材料的节约,也就是降低充填成本具有头等重 要的意义

环境因素 :对环境保护日益严格的要求,成为拓展胶结

尚需深入研究的课题

3、环管试验的计算机仿真

在充填系统设计中,往往需要依靠环管试验获取 不同条件下的管路输送参数,而这需要花费较长 的时间,投入可观的资金和大量的人力,这对很 多矿山往往是难以实现的,于是设计中不得不采 用类比的方法来处理,因而也就很难获得最优的 系统设计。北京科技大学李国政的博士论文对此 作了初步的研究,但仍有值得提高之处。

1975年金川的充填试验进入棒磨砂高浓度料浆试 验阶段 ,提出了“临界流态浓度”的概念。超过 “临界流态浓度”的始为高浓度。高浓度料浆基 本不会发生离析,输送时无需考虑临界流速,可 以在低流速下稳定输送。输送物料的矿物成分、 粒级组成、乃至化学成分都影响“临界流态浓 度”,这对于合理设计充填系统具有重要意义。

尚需深入研究的课题

6、将膏体充填技术推广到尾矿干堆

从流变学角度膏体充填和尾矿干堆技术有共同之处,可 把这两项技术视为一项综合技术:矿山需要充填时,将 尾矿膏体料浆送入井下,不需要充填时,将尾矿膏体送 往尾矿库。虽然它们要求的浓度有些许差别,因为尾矿 排出必须考虑排出速度、滩流坡度和距离,以及尽量减 少脱水。目前尾矿干堆在国外获得了迅速发展,尤其是 在干旱缺水的地区。尾矿干堆技术的发展反过来也促进 膏体充填,大直径深锥浓缩机开始是为尾矿干堆设计的, 将其用于膏体充填将奠定系统充填能力提高的基础。

我国充填工艺创新成就

膏体充填材料力学和变形性能的研究综述

膏体充填材料力学和变形性能的研究综述赵雪飞【期刊名称】《《四川建材》》【年(卷),期】2019(045)008【总页数】2页(P67-68)【关键词】膏体充填材料; 力学参数; 变形性能【作者】赵雪飞【作者单位】中原工学院信息商务学院河南郑州450007【正文语种】中文【中图分类】TD823.70 前言在充填采矿领域,从传统的低浓度胶结充填,到近十几年出现的高浓度全尾砂胶结充填、块石砂浆胶结充填和膏体泵压输送胶结充填[1],充填技术发展迅速。

而膏体泵压输送胶结充填凭借自身优点,发展尤为迅速,成为充填采矿技术发展的主要方向。

膏体充填[2],作为21世纪绿色开采新技术,就是把煤矸石、电厂尾料或者用尾矿砂等固体废弃物加工成的膏状物,利用泵送管中的压力和膏体自身重力的作用送到井下工作面,充填采空区的一种新型采矿方法,既解决了地面上固体废弃物的污染问题,又保障了采矿区不塌陷。

对于该项开采新技术来说,充填材料的性能是核心关键点,因此,为能更好地推广膏体充填这一技术,对膏体充填材料的基本特点、力学和变形性能有更深入的认识,本文整理国内的研究成果并进行简单分析。

1 膏体充填材料的特点膏体充填材料作为膏体充填开采技术的重要组成部分,对其研究具有重要的理论意义与实用价值。

膏体充填材料(Cemented Paste Backfill)简称CPB,是以骨料与胶凝材料、矿物掺合料及外加剂和水拌和在一起配制而成的一种膏状的、经凝结固化后具有低强度的水泥基材料[9]。

对于充填材料的研发,其掺入其内的骨料应尽可能利用矿井固体废弃物,以减少污染。

通常,膏体充填材料具备以下技术特点[2]:1)浓度高。

目前膏体充填材料质量浓度>75%,最高浓度可达88%左右。

2)流动状态为柱塞结构流。

由于料浆之间粘聚力较大,在管道流动时,呈整体平推运动,同一横截面上的料浆具有相同的流速。

3)料浆不沉淀、不泌水、不离析。

4)无临界流速。

骨料最大颗粒料粒径达25 mm,流速小于1 m/s,仍能够正常输送。

矿山地下采空区膏体充填理论与技术研究

谢谢观看

充填理论

充填Байду номын сангаас论

矿山地下采空区是指矿体开采后留下的空间区域。由于采空区的存在,会导 致岩体不稳定,甚至引发地面塌陷等地质灾害。因此,采空区的充填处理显得尤 为重要。充填理论主要研究充填材料的性质、充填材料的配比以及充填工艺等。

充填技术

1、膏体充填技术

1、膏体充填技术

膏体充填技术是一种以尾砂、废石等工业废料为主要原料,通过搅拌、混合 等工艺制成的膏状充填材料,将其注入到矿山地下采空区进行充填。该技术具有 适应性强、成本低、效果显著等优点,是治理矿山地下采空区的有效手段。

1、实验材料:收集铅锌尾矿和铅锌冶金渣,并进行破碎、磨细处理,以便进 行后续实验。

2、实验过程:将破碎、磨细后的铅锌尾矿和铅锌冶金渣按照一定比例混合, 加入适量的水搅拌均匀,然后倒入模具中成型,最后进行养护。

四、实验方法与流程

3、实验测试:对养护好的充填材料进行物理、化学和力学性能测试,包括密 度、吸水性、抗压强度、抗折强度等指标。同时,利用扫描电子显微镜(SEM) 对材料的微观结构进行观察和分析。

4、开发智能监控系统,实现对膏体充填过程的全过程监控和控制。利用传感 器、监测仪等设备,实时监测充填材料的物理和化学性质以及充填体的固化过程, 确保充填效果达到预期要求。

结论

结论

本次演示对矿山地下采空区膏体充填理论与技术进行了详细探讨,分析了充 填材料的配比、充填工艺及充填体的稳定性等问题。指出了现有技术的不足和研 究创新的思路。通过技术创新,可以有效提高矿山地下采空区膏体充填技术的效 果和降低成本,

矿山地下采空区膏体充填理论 与技术研究

01 引言

03 充填技术

目录

02 充填理论 04 研究现状

膏体充填现状与发展思路

成本要求更低。金川膏体充填成本84.8元/m3,煤矿能够 接受的充填成本只有其1/2左右,甚至更低。

以煤矸石、粉煤灰等固体废弃物作集料,物料成分复杂, 变化大。

早期强度要求高。十数小时充填体要自稳、能脱模。 胶结料用量少。太平矿50 kg/m3,即 2.5% 。

状浆体,通过泵压和(或)重力作用,经过管道输送 到井下,适时适量充填采空区的方法。

它一方面实现煤矸石、粉煤灰、尾砂、废石、城 镇固体垃圾等资源化利用,使矿山无(少)固体废物 排放,另一方面解决矿山开采覆岩及地表沉陷破坏, 提高资源采出率,保护地下水和地表建(构)筑物, 实现绿色开采,是21世纪采矿技术的重要发展方向。

固体废物排放问题: 全国煤矿堆存煤矸石约34亿t ,年新生煤矸石约2亿t。 全国尾矿库10000余座,总库容500亿m3,年新生尾矿3亿t。 全国火力发电装机容量2.88亿千瓦,年新生粉煤灰1.5亿t。

1 膏体充填采矿技术内涵、用途与意义

钱鸣高院士:“三下”采煤技术,几十年来没有根本改 变,需要发展新的不迁村采煤技术。

中国矿业大学

膏体充填采矿技术研发现状与发展思路

中国矿业大学 充填开采实验室

汇报提纲:

膏体充填采矿技术内涵、用途与意义 国内外膏体充填技术的发展概况 中国矿大膏体充填技术研发现状 中国矿大膏体充填技术发展思路

1 膏体充填采矿技术内涵、用途与意义

所谓膏体充填是指将固体废物配制成无需脱水的牙膏

1 膏体充填采矿技术内涵、用途与意义

矿山膏体充填材料实质就是利用煤矸石、粉煤灰、 尾砂、废石等固体废物制作成的低成本的特殊“混凝 土”或特殊“砂浆”。

1 膏体充填采矿技术内涵、用途与意义

膏体充填材料的特点:

中国充填采矿技术概况

一、充填新材料

●矿渣胶结充填材料

其中的铁渣胶结剂是利用铁渣中的硅酸钙和 铝酸钙等组分,添加活性激化剂加工而成的 可以完全取代水泥矿用胶结材料

其胶结效果优于水泥胶结剂,按1:8与全尾 矿配合的试块单轴抗压强度可达2MPa以上

生产成本仅为水泥成本的40~60%

二、充填新工艺

●高浓度全尾矿胶结充填

高浓度充填技术和膏体充填技术,由于可以提 高充填质量和利用全尾矿,仍将是中国充填技 术的重要发展方向之一

新型充填胶结材料不但可以降低充成本,更重 要的是可以拓展全尾矿的适应范围。因而其研 究开发与推广应用将会越来越受到重视

The end

谢谢观赏!

2020/11/5

27

二、充填新工艺

●膏体泵送胶结充填

90代膏体充填技术 膏体充填料主要有

粗物料+细物料+超细料 细物料+超细物料 输送泵:德国泵 沈阳泵+云南泵(小规模)

三、充填体力学

●充填体作用机理

针对充填体改善矿柱受载状态,提高地下结 构抵抗动载荷能力和控制岩爆发生等方面开 展了大量研究,提出了应力吸收与转移等充 填体作用原理

矿山充填新观念

近年来在中国采矿界提 出了按照工业生态学思 想发展矿山充填新观念

突破了矿山充填仅限于 采矿工艺和空区处理的 局限性,将矿山充填定 位在减少矿山固体废料 的排放,保护地表不受 破坏和充分回采矿产资 源的可持续发展目标上

中国充填技术发展趋势

随着可持续发展理念、无废采矿理念和工业生 态学的矿山充填理念在中国的不断深入,将会 进一步促进中国充填技术的发展和推广应用

山东湖田铝土矿采用中 国沈阳泵建成了赤泥膏 体泵送充填系统

充填技术应用—— 其他充填工艺

膏体充填技术现状及其应用研究

膏体充填技术现状及其应用研究发表时间:2017-04-11T16:19:40.527Z 来源:《基层建设》2017年1期作者:高伟平[导读] 从膏体充填理论技术研究和充填设备应用与发展方面,对我国在膏体充填技术领域需要深入研究的内容进行了总结。

四川科技职工大学四川成都 610101摘要:充填膏体是由尾砂、水和胶结物等按一定配比混合而成的高浓度混合物,在环保、采场工作环境以及采场应力维护等方面具有明显优势,研究与发展膏体充填技术对未来深部金属采矿以及三下采煤具有重要意义。

从膏体充填理论技术研究和充填设备应用与发展方面,对我国在膏体充填技术领域需要深入研究的内容进行了总结。

关键字:膏体充填技术;现状;措施1膏体充填材料的现状膏体充填材料的强稳定性使其抵抗分层、离析的能力较强,应用过程中即使在密闭的管道中静止数小时,也不会发生沉淀、分层、离析等现象,应用管道输送不易发生堵塞。

膏体充填料浆的质量浓度高75%~82%,一些料浆在添加骨料后质量浓度可达到88%,而传统的低浓度充填料浆其质量浓度不超过65%。

正是膏体浓度大,其屈服切应力及塑性黏度比较强,必须通过外力克服料浆自身的屈服应用才能流动。

其在管道中的流动状态为结构柱塞流,在整个管道中进行整体平推运动,同一横截面上浆本流动速度为常数,浓度、流速基本不会发生改变,因此稳定性更高。

膏体充填开采的料浆具有较强的可塑性,可保证料浆在管道输送过程中具有较强的抵抗变形能力,每个断面上的颗粒结构均可抵抗错位变形,虽然在通过管道的弯管、接头等部位是形状有所改变,但是其基本结构、成分等均未发生变化。

膏体充填料浆不沉淀、不离析、不脱水,即使质量浓度较高也不会影响其可输送性。

膏体料浆中包括细粒级物料,比如粉煤灰,使用这些物料作为骨料,可保证骨料粒径在35mm以下,大大降低了破碎充填骨料的材料加工成本。

充填前无须进行复杂的隔离,也不用建设过滤排水设施,不仅不会影响采煤工作面的结构,而且充填水也不会对井下环境造成污染。

膏体充填特点及其现状分析

膏体充填特点及其现状分析介绍了膏体充填采矿法在国内外的发展现状及技术上可行,经济上合理,安全上可靠和具有可持续发展的优点,概述了膏体充填的特点和各种充填法的比较。

标签:膏体充填技术工艺环保先进0 引言绿色采矿是采矿发展的必然趋势。

采用无尾矿充填采矿法,可以提高矿物回采率,减少对地面土地的贫化率,充分利用资源,有效控制地压,房屋和地表塌陷和可在“三下”开采等优点,膏体充填工艺技术也在充填采矿法不断改造与发展的过程中得到创新与发展。

1 膏体充填所谓膏体充填就是把煤矿尾矿矸石山的煤矸石、劣质土和电厂的尾料粉煤灰等固體废物在地面加工成的膏状浆体,利用高密度固体充填泵和重力的作用下通过管道泵送到井下工作面,适时充填采空区的采矿方法。

膏体充填的关键是要在井下工作面采空区形成以膏体料浆为主的覆岩支控体系,实时而有效控制地表开采沉陷在建筑物允许值范围内,保护地下水体不受破坏,提高煤炭资源采出率,改善矿山安全生产条件的目的,此工艺技术上可行,经济上合理、安全上可靠,被誉为21世纪绿色开采新技术。

2 膏体充填技术特点2.1 浓度高一般膏体充填材料质量浓度>75%,目前最高浓度达到88%。

而普通水砂充填材料浓度低于65%,如,我国阜新矿区水砂充填水砂比,新平安矿为2.7:1~5.3:1,新邱一坑为1.2:1~2.1:1,高德八坑为2:1,按照质量浓度小于50%。

2.2 流动状态为柱塞结构流。

水砂充填料浆管道输送过程中呈典型的两相紊流特征,管道横截面上浆体的流速为抛物线分布,从管道中心到管壁,流速逐渐由大减小为零,而膏体充填料浆在管道中基本是整体平推运动,管道横截面上的浆体基本上以相同的流速流动,称之为柱塞结构流。

2.3 料浆要求不沉淀、不泌水、不离析。

膏体充填材料这个特点非常重要,而要达到这三个标准,就必须时刻把握原料的所有参数,要搞好充填泵送系统的过程控制,井上井下协调配合,积极应对充填工艺中出现的各种问题,才能达到料浆要求。

技术专题4(充填技术发展概况)

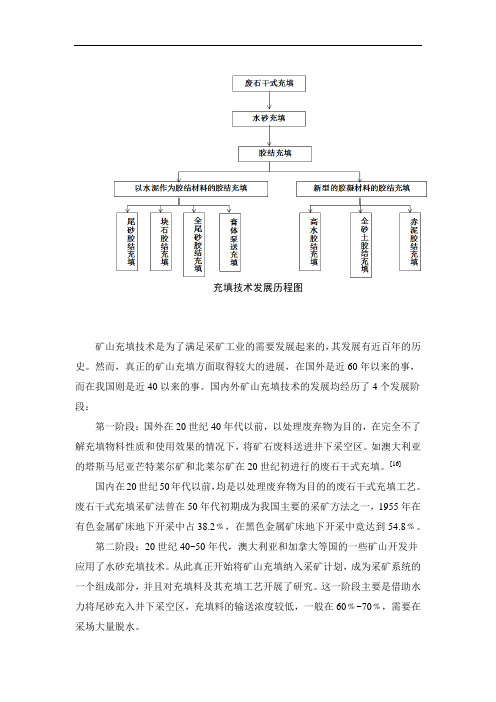

充填技术发展历程图矿山充填技术是为了满足采矿工业的需要发展起来的,其发展有近百年的历史。

然而,真正的矿山充填方面取得较大的进展,在国外是近60年以来的事,而在我国则是近40以来的事。

国内外矿山充填技术的发展均经历了4个发展阶段:第一阶段:国外在20世纪40年代以前,以处理废弃物为目的,在完全不了解充填物料性质和使用效果的情况下,将矿石废料送进井下采空区。

如澳大利亚的塔斯马尼亚芒特莱尔矿和北莱尔矿在20世纪初进行的废石干式充填。

[16]国内在20世纪50年代以前,均是以处理废弃物为目的的废石干式充填工艺。

废石干式充填采矿法曾在50年代初期成为我国主要的采矿方法之一,1955年在有色金属矿床地下开采中占38.2﹪,在黑色金属矿床地下开采中竟达到54.8﹪。

第二阶段:20世纪40~50年代,澳大利亚和加拿大等国的一些矿山开发并应用了水砂充填技术。

从此真正开始将矿山充填纳入采矿计划,成为采矿系统的一个组成部分,并且对充填料及其充填工艺开展了研究。

这一阶段主要是借助水力将尾砂充入井下采空区,充填料的输送浓度较低,一般在60﹪~70﹪,需要在采场大量脱水。

国内矿山从20世纪60年代才开始应用水砂充填工艺。

1965年在锡矿山南矿为了控制大面积地压活动,首次采用了尾砂水力充填采空区工艺,有效地减缓了地表下沉。

第三阶段:20世纪60~70年代,开始应用尾砂胶结充填技术。

代表矿山有澳大利亚的芒特艾萨矿,于60年代采用尾砂胶结充填工艺回采底柱,在这一阶段已开始深入研究充填料的性质、充填料与围岩的相互作用、充填体的稳定性和矿山充填胶凝材料。

国内初期的胶结充填均为传统的混凝土充填,其中凡口铅锌矿从1964年开始采用压气缸风力输送混凝土进行胶结充填。

在20世纪70年代至80年代,几乎被细砂胶结充填完全取代,该工艺最早在凡口铅锌矿、天然砂和棒磨砂等材料作为充填集料,胶结剂为水泥。

第四阶段:20世纪80~90年代至今,随着采矿工艺的发展,原充填工艺已不能满足回采工艺的要求和进一步降低采矿成本或环境保护的需要。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

中国膏体充填技术研究进展概述刘琼;张希巍【摘要】充填膏体是由尾砂、水和胶结物等按一定配比混合而成的高浓度混合物,在环保、采场工作环境以及采场应力维护等方面具有明显优势,研究与发展膏体充填技术对未来深部金属采矿以及三下采煤具有重要意义。

简要回顾了膏体充填技术的发展历程,着重介绍了国内膏体充填技术的应用及发展,以膏体充填技术的工业链为主线,分别介绍了料浆制备、管道输送及充填体对地压维护等方面的研究成果,并从膏体充填理论技术研究和充填设备应用与发展方面,对我国在膏体充填技术领域需要深入研究的内容进行了总结。

%Backfill paste is a high-concentration mixture,composed of cement,sand and water in certain proportions.It has obvious advantages in environment protection,working environment and stress maintenance,so the research and development of backfill paste technology is of great significance to the future deep metal mining and "three under"mining.The develpment history of paste backfill technology is reviewed briefly,the application and achievements of the paste backfill technology are introduced em-phatically.According to the industrial chain of paste backfill technology,the achievements of the slurrypreparation,pumping and stope around pressure of backfill maintenance are analyzed respectively.Besides that,the contents need to conduct further research of the paste backfill technology is summarized from the two aspects of the research of theory and technology of paste backfill and application and development of paste backfill equipment.【期刊名称】《现代矿业》【年(卷),期】2016(000)005【总页数】5页(P1-5)【关键词】膏体充填;料浆制备;泵送工艺;强度;采场稳定性;充填系统【作者】刘琼;张希巍【作者单位】东北大学资源与土木工程学院; 深部金属矿山安全开采教育部重点实验室;东北大学资源与土木工程学院; 深部金属矿山安全开采教育部重点实验室【正文语种】中文上世纪80年代膏体充填技术在德国的格隆德矿山试验成功[1],解决了低浓度浆体充填泌水严重的问题。

90年代我国甘肃金川建成了膏体充填系统[1],此系统在膏体制备和输送方面为我国积累了大量的经验,尤其通过室内环管试验得到了远低于杜兰德公式的水力坡度经验公式[2-3],对随后建成的会泽铅锌矿[4]、铜录山矿[5]膏体充填系统发挥了重要作用。

2006年我国在太平煤矿建成了第一个煤矿膏体充填系统[6],后来又在邢台、小屯、岱庄和孙村等煤矿实施了膏体充填[7]。

与浆体充填相比,膏体充填技术具有充填料损失少、形成同等充填强度所需水泥少、早期强度高等优点[8]。

采矿过程中利用膏体充填可以降低充填工作对回采的干扰、降低采场排水负担,同时为尾矿堆存提供技术支持。

但是当前膏体充填技术成本依旧较高、对大功率设备的依赖程度高且理论也需要进一步突破。

本文将按照膏体料浆性质、输送和充填质量评价顺序,对我国膏体充填技术研究成果进行回顾。

1.1 膏体膏体是将一种或几种充填材料与水进行优化组合后形成的牙膏状流体。

膏体的判别指标有很多种,加拿大选用浓度、塌落度和饱和度作为指标,德国选用工作度(黏度、屈服应力)稠度和结构指数作为指标,澳大利亚选用细粒级含量、浓度和塌落度作为指标[9],我国通常用塌落度和分层度指标,认为膏体塌落度为15~25 cm,分层度小于2 cm[10]。

王洪江认为泌水率为1.5%~5%时能形成合格的膏体[11],后又从尾砂粒径级配角度完善了膏体的定义[10],吴爱祥等将屈服应力为(200±25)Pa时料浆的固体质量分数视为膏体临界浓度,对膏体做了进一步界定[12]。

目前膏体的准确定义学术界和工程界仍没有统一,有待进一步量化关键指标和参数。

1.2 膏体充填材料矿山膏体充填材料由骨料、胶凝剂、外加剂和水组成。

常用的骨料主要有尾砂、磨砂和煤矸石等。

水泥作为主要胶凝材料,胶结效果好,但成本较高;由于粉煤灰和炉渣粉也能发生强烈的水化反应,起到胶结作用,目前也可作为常用胶凝材料,但在使用中需要多次试验,了解其对膏体强度的贡献。

为了提高充填效果并进一步降低充填成本,焦家金矿将水泥熟料、煤矸石、尾砂、石膏、芒硝、明矾石和石灰按一定比例混合成胶凝材料[13],达到近似膏体状态;周华强等研制出专门用于煤矿膏体充填的PL、SL两系列充填料[14]。

总之,如何平衡充填成本与充填体强度一直是工程界的研究热点。

1.3 膏体配比及浓度合理的膏体配比应在保证充填体强度和流动性的基础上提高料浆均质性并降低成本[3]。

在生产中确定料浆配合比要先经过室内试验确定,再利用现场工业试验验证。

常用的试验优化指标有塌落度[15]、单轴抗压强度[16]和分层度等。

浓度是胶结充填中最敏感的因素[17],膏体浓度通常在76%~82%[18]。

由于充填料中的细颗粒具有较大的比表面积,形成的充填体渗透率差,若浓度过低会造成脱水困难或细颗粒随水大量流失,影响充填体质量[19]。

1.4 充填料浆的流变性流变性是指流体流动和变形的性质,屈服应力与黏度是其重要参数,膏体料浆的流变特性符合宾汉姆模型[20-21],一般用下式表示:式中,τ为管壁受到的切应力,Pa;τ0为屈服应力,Pa;η为黏度,Pa·s;du/dy 为剪切速率,s-1。

在实验室内,多使用精密剪切流变仪对膏体料浆的流变性进行测量,主要有Brookfield R/S+SST型四叶浆式旋转流变仪[22-23]、Thermo HAAKE流变仪[24]、NXS-11型旋转黏度计[17]以及中国矿业大学设计的管式流变仪[25-26],但流变仪的试验标准尚未统一。

在工程现场中,由于其特定的工作环境限制了流变仪的使用。

塌落度实验最初是应用于混凝土领域,通过混凝土塌落的高度来反应其流动性能。

由于塌落度实验操作简单,使用方便快捷,一定程度上能够检测料浆流动性,如今也普遍应用于矿业充填中。

1984年Murate构建了较为简单的力学平衡模型,找出塌落度与屈服应力的关系[27]。

1991年Christensen修正了Murate模型的不足,并在其基础上采用无量纲模型计算两者间的关系[28]。

此后研究人员利用坍落筒构建屈服应力-坍落度模型大都采用无量纲模型。

目前无量纲塌落度-屈服应力关系模型有两种:圆锥形塌落度,圆柱形塌落度[29]。

圆锥形无量纲塌落度-屈服应力模型:式中,rt为坍落筒上端口半径,m;rb为坍落筒下端口半径,m;=τ0/ρgH,为无量纲屈服应力;s′=s/H,为无量纲坍落度;=h0/H,为未形变段无量纲高度;=h1/H,为形变段无量纲高度;ρg为料浆重度,kN/m3;H为坍落筒高度,m。

圆柱形无量纲塌落度-屈服应力模型:研究发现,在高屈服应力条件下,圆锥形无量纲塌落度-屈服应力模型测得的数据并不准确,圆柱形无量纲塌落度-屈服应力模型不存在此缺点,因此在工程现场中推荐使用圆柱形塌落桶测量屈服应力。

1.5 脱水设备在膏体充填工艺中,尾矿脱水是一个重要环节。

早期建成的金川公司采用带式过滤机脱水[3],但配套的储仓占地面积特别大,尤其是使用多套充填系统时更为严重。

后期建成的会泽铅锌矿、驰宏铅锌矿都采用深锥浓密机脱水[19]。

深锥浓密机脱水效率高,可以强化絮凝剂对颗粒的凝聚作用。

世界上最大型深锥膏体浓密机已经在我国矿山运行成功,浓密机直径40 m,在现场运用中,能以2 035 m3/h的速度输出质量分数65.2%的脱水料浆[30],为我国矿山的大型化趋势发展提供了宝贵经验,但深锥浓密机的可靠性还需要进一步提高[31]。

2.1 输送阻力1973—1975年,我国学者用工业充填管进行了长期环管试验,得到了金川经验公式,其误差远小于国际流行的杜兰德公式[2],即:式中,im为料浆水力坡度,Pa/m;i0为清水水力坡度,Pa/m;CV为料浆体积浓度,%;g为重力加速度,m/s2;D为输送管内径,m;v为流速m/s;Cx为颗粒沉降阻力系数;γt为固体物料密度,t/m3。

王新民从膏体料浆流变参数分析摩擦阻力损失[20],公式如下:式中,I为管道沿程总摩阻力,Pa;L为计算管段长度,m;Vcp为管内浆体平均流速,m/s。

吴爱祥通过理论推导得出水力坡度公式[32]:式中,S为絮网结构系数;τs为絮网结构应力,Pa;μ0为絮网结构完全破坏时的塑性黏度,Pa/s;μs为絮网结构受剪过程中塑性黏度的变化值,Pa/s。

输送阻力公式的研究为我国膏体输送提供了大量的理论支撑与设计依据。

但充填料浆组成复杂,且输送过程中料浆会在靠近管壁的环形边界上泌水,形成的水膜会降低输送过程中的阻力[33],使得输送阻力难以准确计算,因此实践中还需要进行环管试验,获得更为合理的设计参数。

为了减少试验工程量,于润沧等对计算机仿真模型模拟充填环管试验进行了大量的研究[31,34-35],极大地提高了设计生产效率。

2.2 充填倍线及管路破坏为保证料浆顺利到达采场,充填系统需要选择合适的充填倍线,阶梯布置的管路中任一梯段管网的充填倍线应该不大于总倍线,此外,还需要考虑清洗管路的充填倍线[36]。

充填倍线过小或者梯段管网倍线过小,即整体管路或局部管路中存在大量的剩余压头,产生不满流。

大量研究表明:不满流输送会造成管路破坏,料浆运动冲刷管壁并且在空气-料浆界面碰撞对管壁产生冲击、爆管和气蚀现象[37],只能通过消能才能消除[38]。