机械加工表面粗糙度

机加工表面粗糙度

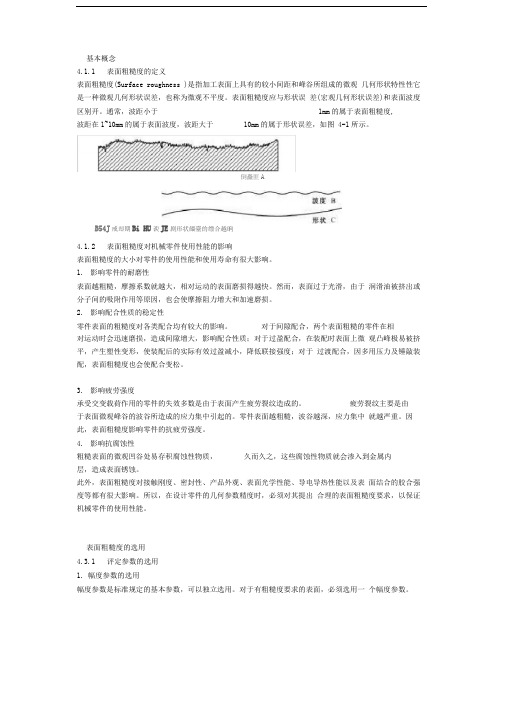

基本概念4.1.1表面粗糙度的定义表面粗糙度(Surface roughness )是指加工表面上具有的较小间距和峰谷所组成的微观几何形状特性性它是一种微观几何形状误差,也称为微观不平度。

表面粗糙度应与形状误差(宏观几何形状误差)和表面波度区别开。

通常,波距小于1mm的属于表面粗糙度,波距在1~10mm的属于表面波度,波距大于10mm的属于形状误差,如图 4-1所示。

倒矗匪AB54J戒却期Bi HU谀JE剧形状餾臺的缥合越晌4.1.2表面粗糙度对机械零件使用性能的影响表面粗糙度的大小对零件的使用性能和使用寿命有很大影响。

1.影响零件的耐磨性表面越粗糙,摩擦系数就越大,相对运动的表面磨损得越快。

然而,表面过于光滑,由于润滑油被挤出或分子间的吸附作用等原因,也会使摩擦阻力增大和加速磨损。

2.影响配合性质的稳定性零件表面的粗糙度对各类配合均有较大的影响。

对于间隙配合,两个表面粗糙的零件在相对运动时会迅速磨损,造成间隙增大,影响配合性质;对于过盈配合,在装配时表面上微观凸峰极易被挤平,产生塑性变形,使装配后的实际有效过盈减小,降低联接强度;对于过渡配合,因多用压力及锤敲装配,表面粗糙度也会使配合变松。

3.影响疲劳强度承受交变载荷作用的零件的失效多数是由于表面产生疲劳裂纹造成的。

疲劳裂纹主要是由于表面微观峰谷的波谷所造成的应力集中引起的。

零件表面越粗糙,波谷越深,应力集中就越严重。

因此,表面粗糙度影响零件的抗疲劳强度。

4.影响抗腐蚀性粗糙表面的微观凹谷处易存积腐蚀性物质,久而久之,这些腐蚀性物质就会渗入到金属内层,造成表面锈蚀。

此外,表面粗糙度对接触刚度、密封性、产品外观、表面光学性能、导电导热性能以及表面结合的胶合强度等都有很大影响。

所以,在设计零件的几何参数精度时,必须对其提出合理的表面粗糙度要求,以保证机械零件的使用性能。

表面粗糙度的选用4.3.1 评定参数的选用1.幅度参数的选用幅度参数是标准规定的基本参数,可以独立选用。

机械加工中的表面粗糙度与加工精度分析

机械加工中的表面粗糙度与加工精度分析引言:在机械加工过程中,表面粗糙度和加工精度是两个关键参数。

表面粗糙度是指工件表面的不规则度,而加工精度则是衡量加工结果与设计要求的接近程度。

这两个参数直接影响着产品的质量、性能和寿命。

本文将分析机械加工中表面粗糙度与加工精度的关系,并探讨一些改善加工质量的方法。

一、表面粗糙度与加工精度的定义和测量方法1. 表面粗糙度的定义表面粗糙度是指工件表面的不平滑度或不规则度。

它是由加工过程中切削工具与工件表面摩擦及切削引起的微小凹凸所形成的。

表面粗糙度可以以数值形式表示,通常使用Ra(均方根粗糙度)或Rz(最大峰值粗糙度)进行表征。

越小的数值表示表面越光滑。

2. 加工精度的定义加工精度是指工件实际加工结果与设计要求的接近程度。

它通常用公差来表示,是加工过程中所能保持的最大形状偏差。

加工精度的标准可以根据具体的产品需求而定,如汽车制造中的零件加工精度要求较高,需要达到很小的公差。

3. 表面粗糙度的测量方法表面粗糙度的测量可以使用多种仪器和方法。

常见的测量仪器有表面粗糙度仪、激光扫描仪和电子显微镜等。

这些仪器可以测量出工件表面的纹理、高度和形状等参数,并根据国际标准对其进行评价和分类。

二、表面粗糙度与加工精度的关系1. 表面粗糙度对加工精度的影响表面粗糙度对加工精度有直接影响。

当工件表面粗糙度较大时,切削刀具与工件表面的接触面积会增大,切削力也会增加。

这样容易导致加工误差和形状偏差的增大,从而降低加工精度。

2. 加工精度对表面粗糙度的影响加工精度对表面粗糙度也有一定的影响。

在加工过程中,加工工艺参数的选择和控制是保证加工精度的关键。

如果加工参数选择不当,容易造成工件表面过度磨损或过度切削,从而导致表面粗糙度的增加。

三、改善加工精度与表面粗糙度的方法1. 选择合适的加工工艺与刀具在机械加工过程中,选择合适的加工工艺和刀具是提高加工精度和控制表面粗糙度的关键。

不同材料和工件形状适合不同的加工工艺和刀具。

机械加工表面粗糙度

机械加工表面粗糙度表面粗糙度,是指加工表面具有的较小间距和微小峰谷不平度。

其两波峰或两波谷之间的距离(波距)很小(在1mm以下),用肉眼是难以区别的,因此它属于微观几何形状误差。

表面粗糙度越小,则表面越光滑。

表面粗糙度的大小,对机械零件的使用性能有很大的影响,粗糙度表示方式零件表面经过加工后,看起来很光滑,经放大观察却凹凸不平。

表面粗糙度,是指加工后的零件表面上具有的较小间距和微小峰谷所组成的微观几何形状特征,一般是由所采取的加工方法和(或)其他因素形成的。

零件表面的功用不同,所需的表面粗糙度参数值也不一样。

零件图上要标注表面粗糙度代(符)号,用以说明该表面完工后须达到的表面特性。

表面粗糙度高度参数有3种:1.轮廓算术平均偏差Ra在取样长度内,沿测量方向(Y方向)的轮廓线上的点与基准线之间距离绝对值的算术平均值。

2.微观不平度十点高度Rz指在取样长度内5个最大轮廓峰高的平均值和5个最大轮廓谷深的平均值之和。

3.轮廓最大高度Ry在取样长度内,轮廓最高峰顶线和最低谷底线之间的距离。

目前,一般机械制造工业中主要选用Ra。

Ra值按下列公式计算:Ra=1/l ∫t0|Y(x)|dx或近似为Ra= 1/n ∑|Yi|。

式中,Y为轮廓线上的点到基准线(中线)之间的距离;ι为粗糙度多用于表征钢板,因为钢板涂覆前必须要有一定得粗糙度,否则油漆的咬合力不足,容易脱落。

机械加工表面粗糙度机械加工表面质量,是指零件在机械加工后被加工面的微观不平度,也叫粗糙度,以Ra\Rz\Ry三种代号加数字来表示,机械图纸中都会有相应的表面质量要求,一般是工件表面粗糙度Ra<0.8um的表面时称:镜面。

其加工后的表面质量直接影响被加工件的物理、化学及力学性能。

产品的工作性能、可靠性、寿命在很大程度上取决于主要零件的表面质量。

一般而言,重要或关键零件的表面质量要求都比普通零件要高。

这是因为表面质量好的零件会在很大程度上提高其耐磨性、耐蚀性和抗疲劳破损能力。

机械制造中的机械加工表面粗糙度工作原理

机械制造中的机械加工表面粗糙度工作原理机械加工是指通过削、切、磨等工艺将工件原有形状进行改变以满足一定尺寸、形状和粗糙度要求的加工方法。

在机械制造过程中,机械加工表面粗糙度的控制是十分重要的,它直接影响到零件的功能和使用寿命。

本文将介绍机械加工表面粗糙度的工作原理。

一、表面粗糙度的概念表面粗糙度是指工件表面上凹凸不平的程度,通常用Ra(平均粗糙度)来表示。

在机械加工中,我们常常要求工件表面光洁度高、粗糙度小,以确保零件的密封性、运动性和装配性能。

二、机械加工表面粗糙度的影响因素机械加工表面粗糙度受到多种因素的影响,主要包括以下几个方面:1.切削参数:切削速度、进给量、切削深度等切削参数直接影响到工件表面的质量。

一般来说,切削速度越大、进给量越小、切削深度越小,工件表面的粗糙度就越小。

2.切削工具状况:切削工具的磨损情况对工件表面质量有重要影响。

切削工具磨损过度会导致切削力增大、表面粗糙度加大。

所以,及时更换和修磨切削工具能够有效控制表面粗糙度。

3.工件材料:工件材料的硬度、韧性等性质会影响机械加工的精度和表面质量。

例如,硬度较高的材料可能导致切削刀具的磨损,从而影响表面的粗糙度。

4.切削方式:不同的切削方式,如车削、铣削、磨削等,对工件表面粗糙度的影响也有所不同。

三、机械加工表面粗糙度的控制方法为了能够控制机械加工表面的粗糙度,在实际操作中可以采取以下措施:1.选择合适的工艺参数:根据工件材料、形状和要求,合理选择切削速度、进给量、切削深度等参数,以获得较小的粗糙度。

2.使用高质量的切削工具:选择具有良好刚性和耐磨性的切削工具,并保持其锋利度,以便实现更好的切削效果。

3.优化切削方式:根据工件的特点,选择合适的切削方式。

有时候,可以采用一些先进的切削方式,如超声波切削、电火花加工等,以改善表面粗糙度。

4.后续加工工艺:有时候,机械加工的表面粗糙度无法满足要求,可以考虑通过后续加工工艺来改善。

例如,研磨、抛光等方法可以使工件表面更加光滑。

影响机械加工表面粗糙度

表面粗糙度不行的原因在哪?

影响机械加工表面粗糙度的因素

影响因素很多,主要是几何因素、物理因素和加工中工艺系 统的振动。

1、几何因素:减小进给量f,减小主、副偏角,增大刀尖圆角 半径,都能减小残留面积的高度H,也就减小了零件的表面粗 糙度。

2、物理因素: (1)切削力和摩擦力大,表面粗糙。 (2)积屑瘤的形成严重影响表面粗糙度提高。 (3)切屑在前刀面停留、挤拉、撕裂形成鳞刺导致表面粗糙。 措施:选择合适的切屑速度,改善材料的切削性能,选择正

尖刀切削时

H

f

cotr cotr

带圆角半径的刀切削时

H

f2

8r0

由公式可知,减小进给量f,减小主、副偏角,

增大刀尖圆角半径,都能减小残留面积的高度H,

也就减小了零件的表面粗糙度。

二、影响机械加工表面粗糙的物理因素

⒈切削力和摩擦力的影响

(刀刃圆角及后刀面挤压和摩擦材料,韧性材料材料发生塑性变形,Βιβλιοθήκη 性材料崩碎)00处不为零怎么办

球刀对刀对哪里?

⒉积屑瘤的影响(其形成、长大、脱落严重影响,看图,提高或降低切削速度,切削液,对材料进

行热处理)

⒊鳞刺的影响(切屑在前刀面产生周期停留、挤拉、撕裂,切削速度、切削深度、刀具的前角、工

件的材质和切削液。 )

从物理因素看、必须减少切削力引起的塑性变形,避免积屑瘤和鳞刺。 措施:选择合适的切屑速度,改善材料的切削性能,选择正确的切削液

确的切削液 3、振动使工艺系统的各种成形运动受到干扰和破坏,使加工

表面出现振纹,降低了零件的加工精度和增大表面粗糙度。

第二节 影响机械加工表面粗糙度的因素

影响因素很多,主要是几何因素、物理因素和加工中工艺系统的振动

机械加工表面粗糙度解释及测量

較低的光潔度對于盡快加工零件和盡量減 少輔助工作量有明顯的經濟效益。何況 在某些用途中﹐一定的粗糙性可以提高 零件的功能﹐有些零件甚至明確規定了 最大和最小粗糙度的值。舉例來說﹐具 有一定粗糙度的表面常常可以增加漆層 或其它涂敷層的黏附性。

有些多功能零件要求很復雜的表面﹐才能 最好地發揮作用。比如發動機的汽缸內 壁必須足夠光滑﹐以便為活塞環提供良 好的密封表面﹐利于壓縮﹐並防止漏氣 。同時﹐表面上還必須具有尺寸﹑數量 和分布都合適的凹點﹐為的是保持潤滑 油。

Ry(ISO,JIS)

全粗糙度高度(最大高度)---Ry(ISO,JIS); Ry=(Peakmax-Valleymin)sampling

length

Ry(DIN)

全粗糙度高度(最大高度)--Ry(DIN); 在各取樣長度內, 求出各Zi, 而在各 Zi中最大值稱為Ry(DIN)=Rmax;

•Rmax對零件表面的劃傷﹑毛刺之類的缺 陷非常敏感﹐很適合于檢驗這樣的狀態 。然而﹐由于生產過程中的個別劃痕或 毛刺往往不具有代表性﹐所以Rmax不適 于監控工序的穩定性

.(Rmax)

Rq

粗糙度幾何(平方)平均值 (Root mean square roughness, Rq)

下圖所示, Rq=(1/N Σyi2)1/2

Rt

最大高度---Rt, 由全體評價長度算出, Rp 和Rv之和. Rt=(PeakmaxValleymin)assessment length

b. Shoe/Skid VS Skidless type stylus 之用法不同: 如圖所示

Shoe/Skid type:滑動器半徑比波峰間隔 (Sm)大很多,使其運動幾乎成一直線。 若Sm過大則可用Shoe來支撐。優點易 於歸零.

各种机械加工方法能达到的表面粗糙度

94

齿轮及花键加工/滚轧/热轧

0.8〜0.4

95

齿轮及花键加工/滚轧/冷轧

0.2〜0.1

96

刮(粗)

3.2〜0.8

97

刮(精)

0.4〜0.05

98

滚压加工

0.4〜0.05

99

钳工锉削

12.5〜0.8

100

砂轮清洗

50〜6.3

车削端面(精车金属)

6.3〜1.6

16

车削端面(精车非金属

6.3〜1.6

17

车削端面(精密车金属)

0.8〜0.4

18

车削端面(精密车非金属)

0.8〜0.2

21

高速车削

0.8〜0.2

22

钻(<^15mm)

6.3〜3.2

23

钻(>S5mm)

25〜6.3

12.5〜6.3

26

锪倒角(孔的)

3.2〜1.6

27

71

研磨(精密)

< 0.050

72

超精加工(精)

0.8〜0.1

73

超精加工(精密)

0.1〜0.05

74

超精加工(镜面加工、两次 加工)

< 0.025

75

0.8〜0.1

76

抛光(精密)

0.1〜0.025

77

抛光(砂带抛光)

0.2〜0.1

78

抛光(砂布抛光)

1.6〜0.1

79

抛光(电抛光)

1.6〜0.012

80

螺纹加工/切削/板牙、丝锥、 自开式板牙头

3.2〜0.8

81

螺纹加工/切削/车刀或梳刀 车、铣

表面粗糙度加工方式

表面粗糙度加工方式表面粗糙度是指实物表面的不平整程度,通常用微米(μm)或纳米(nm)来表示。

在工程制造中,表面粗糙度是一个非常重要的因素,因为它直接影响着零件的功能性能、质量和寿命。

因此,精确控制和加工表面粗糙度是现代制造工艺中必不可少的环节之一。

表面粗糙度的加工方式有很多种,下面我将介绍一些常见的加工方法和技术。

1.机械加工:机械加工是最常见的表面粗糙度加工方式之一。

常用的机械加工方法有磨削、铣削、车削、镗削等。

这些方法通过切削或研磨材料的方式,去除表面的不平整部分,从而达到减小表面粗糙度的目的。

2.研磨和抛光:研磨和抛光是通过研磨机械设备和磨料来加工表面,去除不平整和尖锐的部分,并提高表面的光滑度。

这种方法常用于对精密零件的加工,如光学元件、镜面等。

3.化学处理:化学处理是一种通过化学反应来改变表面粗糙度的方法。

常见的化学处理方式包括电镀、防锈处理、阳极氧化等。

这些处理方式可以在表面形成一层保护膜或改变表面的化学性质,从而改善表面光洁度和耐腐蚀性能。

4.热处理:热处理是一种通过加热和冷却的方式来改变材料的组织结构和性能的方法。

在热处理过程中,材料的表面粗糙度也会发生改变。

例如,淬火和回火可以使材料表面形成硬度高、抗磨损性能更好的层。

5.表面喷涂:表面喷涂是一种通过将涂层喷射到工件表面,从而改变其表面粗糙度和性能的方法。

常用的喷涂方式包括喷漆、喷粉末、喷涂液等。

这些涂层可以增加表面的光滑度、硬度和耐腐蚀性能。

6.激光加工:激光加工是一种非接触式加工方式,可以对材料进行高精度的加工。

激光可以通过高能量的热、蒸发和熔化的方式,去除表面的不平整部分,从而改善表面的粗糙度。

以上是一些常见的表面粗糙度加工方式,每种方式都有其适用的场合和限制。

在实际应用中,需要根据具体材料和要求选择合适的加工方式。

同时,加工后的表面粗糙度应该符合相关标准和要求,以确保零件的质量和性能。

除了加工方式之外,还可以通过优化工艺参数、采用更高精度的加工设备、改进材料和润滑剂等措施来减小表面粗糙度。

机械加工表面粗糙度

表面粗糙度选用-----------------------------------------------------------序号=1Ra值不大于\μm=100表面状况=明显可见的刀痕加工方法=粗车、镗、刨、钻应用举例=粗加工的表面,如粗车、粗刨、切断等表面,用粗镗刀和粗砂轮等加工的表面,一般很少采用-----------------------------------------------------------序号=2Ra值不大于\μm=25、50表面状况=明显可见的刀痕加工方法=粗车、镗、刨、钻应用举例=粗加工后的表面,焊接前的焊缝、粗钻孔壁等-----------------------------------------------------------序号=3Ra值不大于\μm=12.5表面状况=可见刀痕加工方法=粗车、刨、铣、钻应用举例=一般非结合表面,如轴的端面、倒角、齿轮及皮带轮的侧面、键槽的非工作表面,减重孔眼表面-----------------------------------------------------------序号=4Ra值不大于\μm=6.3表面状况=可见加工痕迹加工方法=车、镗、刨、钻、铣、锉、磨、粗铰、铣齿应用举例=不重要零件的配合表面,如支柱、支架、外壳、衬套、轴、盖等的端面。

紧固件的自由表面,紧固件通孔的表面,内、外花键的非定心表面,不作为计量基准的齿轮顶圈圆表面等-----------------------------------------------------------序号=5Ra值不大于\μm=3.2表面状况=微见加工痕迹加工方法=车、镗、刨、铣、刮1~2点/cm^2、拉、磨、锉、滚压、铣齿应用举例=和其他零件连接不形成配合的表面,如箱体、外壳、端盖等零件的端面。

要求有定心及配合特性的固定支承面如定心的轴间,键和键槽的工作表面。

机械加工中的表面粗糙度控制

机械加工中的表面粗糙度控制在机械加工中,表面粗糙度控制是一个重要的环节。

表面粗糙度直接影响产品的质量、性能和寿命,因此,能够有效控制表面粗糙度对于机械加工过程至关重要。

表面粗糙度是指表面不平整程度的一种量化指标,通常通过表面上的高低起伏来描述。

在机械加工中,表面粗糙度受到多种因素的影响,包括工艺参数、材料性质和工具磨损等。

只有通过适当的控制这些因素,才能够达到所需的表面粗糙度。

首先,工艺参数是影响表面粗糙度的重要因素之一。

在机械加工中,包括切削速度、进给速度和切削深度等参数都会对表面粗糙度产生影响。

一般来说,切削速度和进给速度越大,表面粗糙度越大;而切削深度越小,表面粗糙度越小。

因此,对于不同的加工材料和工件尺寸,需要根据实际情况选择合适的工艺参数,以达到精确控制表面粗糙度的目的。

其次,材料性质也是影响表面粗糙度的重要因素之一。

不同的材料具有不同的硬度和韧性,这将直接影响机械加工时的切削力和切削热。

一般来说,材料越硬、越脆,切削力越大,切削热也越高,从而导致表面粗糙度增加。

因此,在机械加工中,需要根据不同材料的性质,采取相应的工艺措施,以降低切削力和切削热,从而控制表面粗糙度。

此外,工具磨损也会对表面粗糙度产生影响。

在机械加工过程中,由于不断的切削磨损,刀具的尖刃会变钝,导致切削力增加,进而影响表面粗糙度。

为了保持良好的切削状态,需要定期检查和更换刀具,以确保切削效果和表面质量的稳定。

在实际的机械加工中,为了有效控制表面粗糙度,可以采用一些增加加工精度的技术措施。

例如,使用高速切削技术和超精密刀具,可以减少表面粗糙度并提高加工效率。

此外,还可以采用液体冷却剂和润滑剂来降低切削温度,从而减小切削力和表面粗糙度。

总之,机械加工中的表面粗糙度控制是一个复杂的过程,需要考虑多个因素的影响。

通过合理选择工艺参数、控制材料性质和关注工具磨损等措施,能够有效降低表面粗糙度,提高产品的质量和性能。

在日常的机械加工实践中,我们应该不断探索并应用新的技术和工艺,以满足不断提高的加工要求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

机械加工表面粗糙度

表面粗糙度,是指加工表面具有的较小间距和微小峰谷不平度。

其两波峰或两波谷之间的距离(波距)很小(在1mm以下),用肉眼是难以区别的,因此它属于微观几何形状误差。

表面粗糙度越小,则表面越光滑。

表面粗糙度的大小,对机械零件的使用性能有很大的影响,

粗糙度表示方式

零件表面经过加工后,看起来很光滑,经放大观察却凹凸不平。

表面粗糙度,是指加工后的零件表面上具有的较小间距和微小峰谷所组成的微观几何形状特征,一般是由所采取的加工方法和(或)其他因素形成的。

零件表面的功用不同,所需的表面粗糙度参数值也不一样。

零件图上要标注表面粗糙度代(符)号,用以说明该表面完工后须达到的表面特性。

表面粗糙度高度参数有3种:

1.轮廓算术平均偏差Ra

在取样长度内,沿测量方向(Y方向)的轮廓线上的点与基准线之间距离绝对值的算术平均值。

2.微观不平度十点高度Rz

指在取样长度内5个最大轮廓峰高的平均值和5个最大轮廓谷深的平均值之和。

3.轮廓最大高度Ry

在取样长度内,轮廓最高峰顶线和最低谷底线之间的距离。

目前,一般机械制造工业中主要选用Ra。

Ra值按下列公式计算:Ra=1/l ∫t0|Y(x)|dx或近似为Ra= 1/n ∑|Yi|。

式中,Y为轮廓线上的点到基准线(中线)之间的距离;ι为

粗糙度多用于表征钢板,因为钢板涂覆前必须要有一定得粗糙度,否则油漆的咬合力不足,容易脱落。

机械加工表面粗糙度

机械加工表面质量,是指零件在机械加工后被加工面的微观不平度,也叫粗糙度,以Ra\Rz\Ry三种代号加数字来表示,机械图纸中都会有相应的表面质量要求,一般是工件表面粗糙度Ra<0.8um的表面时称:镜面。

其加工后的表面质量直接影响被加工件的物理、化学及力学性能。

产品的工作性能、可靠性、寿命在很大程度上取决于主要零件的表面质量。

一般而言,重要或关键零件的表面质量要求都比普通零件要高。

这是因为表面质量好的零件会在很大程度上提高其耐磨性、耐蚀性和抗疲劳破损能力。

镜面——是金属切削加工的理想境界,是提高机械部件使用寿命的最有效手段。

镜面——是机械切削加工后,得到非常好粗糙度的传统代名词,能清晰倒影出物品影像的金属表面。

无论用何种金属加工方法加工,在零件表面总会留下微细的凸凹不平的刀痕,出现交错起伏的峰谷现象,粗加工后的表面用肉眼就能看到,精加工后的表面用放大镜或显微镜仍能观察到。

这就是零件加工后的表面粗糙度,过去称为表面光洁度。

国家规定表面粗糙度的参数由高度参数、间距参数和综合参数组成。

获得镜面的机械加工方法有:去除材料方式、无切削方式(滚压加工)。

去除材料加工方式有:磨削、研磨、抛光、电火花。

无切削加工方式有:滚压(采用镜面工具)、挤压。

表面粗糙度的实际应用原则

表面粗糙度对零件使用情况有很大影响。

一般说来,表面粗糙度数值小,会提高配合质量,减少磨损,延长零件使用寿命,但零件的加工费用会增加。

因此,要正确、合理地选用表面粗糙度数值。

在设计零件时,表面粗糙度数值的选择,是根据零件在机器中的作用决定的。

总的原则是:

在保证满足技术要求的前提下,选用较大的表面粗糙度数值。

具体选择时,可以参考下

(1)工作表面比非工作表面的粗糙度数值小。

(2)摩擦表面比不摩擦表面的粗糙度数值小。

摩擦表面的摩擦速度愈高,所受的单位压力愈大,则应愈高;滚动磨擦表面比滑动磨擦表面要求粗糙度数值小。

(3)对间隙配合,配合间隙愈小,粗糙度数值应愈小;对过盈配合,为保证连接强度的牢固可靠,

载荷愈大,要求粗糙度数值愈小。

一般情况间隙配合比过盈酝合粗糙度数值要小。

(4)配合表面的粗糙度应与其尺寸精度要求相当。

配合性质相同时,零件尺寸愈小,则应粗糙度数值愈小;同一精度等级,小尺寸比大尺寸要粗糙度数值小,轴比孔要粗糙度数值小(特别是IT8~IT5的精度)。

(5)受周期性载荷的表面及可能会发生应力集中的内圆角、凹稽处粗糙度数值应较小。