材料下料单

下料工艺规范

衡阳运输机械有限公司下料工艺规范编号:DT-2001-0012011-09-26发布 2011-10-01实施下料工艺规范1、适用范围本规范规定了下料应遵守的基本原则,适用于企业各切削加工所材料的下料。

下料还应遵守JB/Z 307.1标准。

2、引用标准GB 4863 机械制造工艺基本术语JB 3092 火焰切割面质量技术要求JB 3174 快速割嘴JB 307.1 切削加工通用工艺守则,总则3、下料前的准备3.1.看清下料单上的材质、规格、尺寸及数量等。

3.2.核对材质、规格与下料单要求是否相符。

材料代用必须严格履行代用手续。

3.3. 查看材料外观质量(疤痕、夹层、变形、锈蚀等)是否符合有关质量规定。

3.4.将不同工件所用的相同材质,规格的料单集中,考虑能否套料。

3.5.号料3.5.1 端面不规格的型钢、钢材、管材等材料号料时必须将不规则部分让出。

3.5.2 号料时,应考虑下料方法,留出切口余量。

3.6 有下料定尺挡板的设备,下料前要按尺寸要求调准定只挡板,并保证工作可靠,下料时材料一定靠实挡板。

4、下料4.1.剪切下料4.1.1钢板、扁钢下料时,应优先使用剪切下料。

4.1.2 用剪床下料时,剪刃必须锋利,并且应根椐下料板厚调整好剪刃间隙,其值参见附录A。

4.1.3 剪切最后剩下的料头必须保证剪床的压料板能压牢。

4.1.4 下料时应先将不规则的端头切掉。

4.1.5 切口断面不得有撕裂、裂纹、棱边。

4.2.气割下料4.2.1气割前应根椐被切割板材厚度换好切割嘴(参见附录B),调整好表压,点火试验合格后方可切割。

4.2.2 气割下料,毛坯每边应留适当加工余量,手工气割下料毛坯加工余量参见附录C。

4.2.3 气割下料后,应将气割边的挂碴、氧化物等打麿干净。

4.3 锯削下料4.3.1 用锯削下料时,应根椐材料的牌号和规格选好锯条或锯片。

4.3.2 锯削下料时,工艺留量应适当。

常用各种型材的锯削下料工艺留量参见附录D。

钢筋下料单制度

钢筋下料单制度钢筋工程管理是工程项目成本管理的重要组成部分,通过对钢筋工程的全过程管理,在保证施工进度、工程质量的同时合理降低钢筋工程成本,以提高项目经济效益,特制定本制度。

一、钢筋管理机构建立项目部成立钢筋管理小组,具体组织架构如下:组长:副组长:组员:具体职责分工:XX :项目钢筋管理的第一责任人。

将钢筋现场管理、技术创效两大指标分解到项目相关岗位,签订责任状,并在实施过程中督办到位。

XX :项目现场钢筋管理的第一责任人。

负责对钢筋使用计划、进出场、加工制作、绑扎、验收等全过程监督与管理,严格控制钢筋用量及损耗,及时督办现场变更、签证。

XX物资管理第一责任人,全面负责钢筋计划、验收、发料、资料管理及盘点等事宜。

编制物资管理手册,全面负责物资部的全部工作。

XX项目钢筋技术创效第一责任人。

组织图纸会审内部评审会,组织编制钢筋施工专项方案及竣工图,优化施工图和设计变更单,监督和指导项目相关人员落实技术措施,参与钢筋专项成本分析,总结技术方案的经济性,参与审核钢筋翻样料单。

XX :负责管理钢筋工程施工及验收全过程;控制钢筋施工质量,避免返工损失,在规范允许范围内做到节约用料;及时、准确开具限额领料单;分析本岗位范围内钢筋工程材料消耗控制节超原因并提供分析资料;协助本岗位范围内签证、索赔资料的办理;参与钢筋施工方案的编制和料单的审核;参与进场钢筋的验收;及时向钢筋翻样人员反馈现场钢筋施工状况。

XX :严把钢筋进离场数量验收关,验收时材料员、施工队材料员、责任工长等当场共同参与验收程序并签字,严格按公司规定进行钢筋进出场管理;建立健全钢筋收发、领用数量及金额台帐;按月编制钢筋的需用量计划和月耗报表;根据分包钢筋翻样员、商务经理提供的工料分析制定钢筋材料费控制目标,严格执行限额领料;配合物资部门定期对库存钢筋进行盘点并做好盘点记录,及时将材料库存和耗用情况与钢筋翻样员核对。

质检员:监督钢筋施工质量,严格按钢筋专项施工方案监督施工,特别是在控制钢筋间距、接头等,在保证施工质量的前提下降低成本;严格控制钢筋施工质量,杜绝因质量事故和质量偏差引起的额外支出。

钢筋下料单制度

钢筋下料单制度钢筋工程管理是工程项目成本管理的重要组成部分,通过对钢筋工程的全过程管理,在保证施工进度、工程质量的同时合理降低钢筋工程成本,以提高项目经济效益,特制定本制度。

一、钢筋管理机构建立项目部成立钢筋管理小组,具体组织架构如下:组长:副组长:组员:具体职责分工:XX:项目钢筋管理的第一责任人。

将钢筋现场管理、技术创效两大指标分解到项目相关岗位,签订责任状,并在实施过程中督办到位。

XX:项目现场钢筋管理的第一责任人。

负责对钢筋使用计划、进出场、加工制作、绑扎、验收等全过程监督与管理,严格控制钢筋用量及损耗,及时督办现场变更、签证。

XX:物资管理第一责任人,全面负责钢筋计划、验收、发料、资料管理及盘点等事宜。

编制物资管理手册,全面负责物资部的全部工作。

XX:项目钢筋技术创效第一责任人。

组织图纸会审内部评审会,组织编制钢筋施工专项方案及竣工图,优化施工图和设计变更单,监督和指导项目相关人员落实技术措施,参与钢筋专项成本分析,总结技术方案的经济性,参与审核钢筋翻样料单。

XX:负责管理钢筋工程施工及验收全过程;控制钢筋施工质量,避免返工损失,在规范允许范围内做到节约用料;及时、准确开具限额领料单;分析本岗位范围内钢筋工程材料消耗控制节超原因并提供分析资料;协助本岗位范围内签证、索赔资料的办理;参与钢筋施工方案的编制和料单的审核;参与进场钢筋的验收;及时向钢筋翻样人员反馈现场钢筋施工状况。

XX:严把钢筋进离场数量验收关,验收时材料员、施工队材料员、责任工长等当场共同参与验收程序并签字,严格按公司规定进行钢筋进出场管理;建立健全钢筋收发、领用数量及金额台帐;按月编制钢筋的需用量计划和月耗报表;根据分包钢筋翻样员、商务经理提供的工料分析制定钢筋材料费控制目标,严格执行限额领料;配合物资部门定期对库存钢筋进行盘点并做好盘点记录,及时将材料库存和耗用情况与钢筋翻样员核对。

质检员:监督钢筋施工质量,严格按钢筋专项施工方案监督施工,特别是在控制钢筋间距、接头等,在保证施工质量的前提下降低成本;严格控制钢筋施工质量,杜绝因质量事故和质量偏差引起的额外支出。

某项目框架式玻璃幕墙材料下单实操

某项目框架式玻璃幕墙材料下单实操1幕墙下料的操作步骤是什么??第一步:了解幕墙所需下单的材料种类及名称;第二步:了解幕墙材料下单的顺序;第三步:钢材下单的方式方法。

第四步:铝型材下单的方式方法。

第五步:辅材下单的方式方法。

第六步:后置埋件、预埋件的下单方式方法及加工图的绘制。

第七步:连接件的下单方式方法及加工图的绘制。

第八步:横竖龙骨的下单方式方法及加工图的绘制。

第九步:五金件下单的方式方法第十步:面板的下单方式方法及加工图的绘制。

幕墙所需下单的材料种类及名称(以铝合金明框玻璃幕墙为例)1,钢材:10槽钢连接件、接地钢插芯、10mm厚钢板后置埋件。

2,铝型材:铝合金立柱、铝合金横梁、铝合金压板、铝合金装饰扣盖、U型封边条、开启扇边框、开启扇扇框、地弹门横框、地弹门竖框、铝合金扣条。

3,辅材:M12化学锚栓组件、M12螺栓组件、M6螺栓组件、自攻自钻钉、密封胶、胶条、美纹纸、焊条。

4,面材:6+12a+6(low-e)双钢化中空玻璃。

幕墙材料下单的顺序(以铝合金明框玻璃幕墙为例)下单顺序应等同施工顺序,自内而外,什么叫自内而外,意思就是埋件-连接件-竖龙骨-横龙骨-玻璃。

钢材的规格一般为6米每支,钢材的表面处理方式为热浸镀锌和氟碳漆两种。

钢材提料的表现形式是excel表格+CAD加工图如下图所示钢件加工图的表现形式是excel表格+CAD加工图如下图所示截图钢材的数量是怎么统计出来的呢??这个才是核心问题。

我们以连接件的加工材料12#槽钢为例:我们打开招商中心CAD图纸,来看下我们要下单的这个12#槽钢在哪个位置,cad节点剖面演示截面位置、加工件长度。

单件长度125mm,每一个固定点两个连接件,共有——个连接件,换算6000mm每支的槽钢需要——支槽钢,配合图纸演示识图。

首先介绍后置埋件加工图的绘制,钢件加工图的表现形式为三视图,啥是三视图?如下图所示:后置埋件的实物图片如下左图所示:结合实物图片认识三视图。

钢筋砼工程施工方案

钢筋砼工程施工方案一、工程概况本项目为XX地区一栋高层住宅楼,共计10层,建筑高度为30米,采用全框架全现浇结构。

一层为矩形框架柱,二至十层为异形柱。

主体框架钢筋砼工程量较大,施工过程中需注意材料的储备、技术交底及质量控制,同时做好安全防范及保护措施。

二、施工布置及准备1. 施工现场布置:根据现场地形及建筑物位置,在住宅楼外围设置分区砂石料堆场、钢筋堆场及制作操作平台。

确保材料堆放整齐,控制对周边环境的影响。

2. 施工设备:投入TQZ408型塔吊一台、自落式搅拌机两台、钢筋切断机一台等设备,确保施工顺利进行。

3. 手续办理:动工前办理好各项手续,及时进行图纸会审,明确图纸中的疑问。

对各班组进行技术交底,确保施工按照规范进行。

4. 工人教育:工人进场前进行集中教育,发放安全器械,详细进行安全交底技术交底,确保工程安全进行。

5. 施工放线:施工前进行各控制点引点及放线工作,确保施工精度。

三、施工要求1. 钢筋工程:(1)钢筋进场后按型号分类架空堆放,雨天用油布覆盖。

材料及时报验并监督抽样送检。

(2)提供精准的材料下料单,对班组制作的钢筋成品及时进行抽检。

2. 砼工程:(1)砼原材料需符合国家标准,确保质量。

(2)砼配合比应经过试验确定,严格把控水泥、砂、石子等材料的用量。

(3)砼浇筑前应充分湿润模板,避免出现蜂窝、麻面等质量问题。

(4)砼浇筑过程中应采取措施防止离析,确保砼整体性。

四、施工进度及质量控制1. 施工进度:按照施工计划合理安排施工进度,确保各个阶段施工顺利进行。

2. 质量控制:加强对施工过程的质量控制,严格执行验收标准,对不合格工程及时整改。

五、安全施工及环保措施1. 安全施工:加强施工现场安全管理,定期进行安全检查,发现问题及时整改。

2. 环保措施:严格执行环保法规,控制噪音、粉尘等污染,保护好周边环境。

综上所述,本钢筋砼工程施工方案旨在确保工程顺利进行,保证工程质量、安全及环保要求。

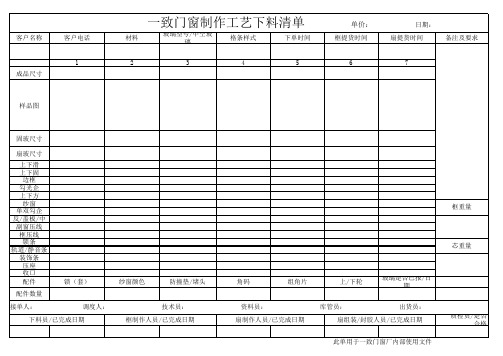

铝合金门窗工艺下料清单表格

锁(套)

接单人:

调度人:

下料员/已完成日期

纱窗颜色

防撞垫/堵头

技术员: 框制作人员/已完成日期

框重量

芯重量

角码

组角片

上/下轮

玻璃是否已报/日 期

资料员: 扇制作人员/

此单用于一致门窗厂内部使用文件

质检员/是否 合格

客户名称

客户电话

1 成品尺寸

一致门窗制作工艺下料清单

材料

玻璃型号/中空玻 璃

格条样式

下单时间

2

3

4

5

单价: 框提货时间

日期:

扇提货时间

备注及要求

6

7

样品图

固玻尺寸

扇玻尺寸

上下滑 上下固 边框 勾光企 上下方 纱窗 单双勾企 反/盖板/中 副窗压线 框压线 锁条 轨道/静音条 装饰条 压座 收口

配件

配件数量

下料作业指导书

1. 目的规范作业程序,保证产品质量,确保操作者人身安全和设备安全。

2. 适用范围2.1适用Q235钢材的直线边缘的材料毛坯的剪切及其他类似的下料。

2.2被加工的材料厚剪板基本尺寸为 1~6 mm,最大加工宽度为3000mm。

数控切割加工料厚基本尺寸为 1~16 mm,最大加工宽度为6200mm。

3. 设备与材料3.1液压剪板机、液压折弯机、手工等离子切割枪、数控等离子切割机床及其他辅助工具。

3.2材料为镀锌钢板、冷轧钢板、热轧钢板。

3.3材料不允许表面有波纹和严重的擦伤、滑痕、杂质、锈斑。

4. 工序分类4.1下料工序只针对板材下料组。

4.2分剪板、数控切割、手工开缺、折弯、卷板。

➢剪板作业1. 作业前工艺准备1.1熟悉图纸和有关工艺要求,充分了解所加工的零件的几何形状和尺寸要求,并开好下料单。

1.2按订单的要求材料规格领料,并检查材料是否符合工艺的要求。

1.3为了降低消耗,提高材料利用率,要合理计算采取套裁方法。

1.4检查剪床刀片是否锋利及紧固牢靠,并按板料厚度调整刀片间隙,以剪板机旁边的刻度盘为参考依据见表1。

表1(mm)2. 作业过程2.1先试剪一块小料核对尺寸正确与否,以检查设备是否正常。

2.2首件自检,符合工艺卡片的规定后,方可进行生产,否则应重新调整纵横挡板。

2.3辅助人员应该配合好,在加工过程中要随时检查尺寸、毛刺、角度,并及时与操作人员联系。

2.4剪裁好的半成品或成品按不同规格整齐堆放,不可随意乱放,以防止规格混料及受压变形,并作标识。

2.5在加工完成后及时自检与互检,报检。

并及时与下道工序联系。

2.6为减少刀片磨损,钢板板面及台面要保持清洁,剪板机床床面上严禁放置工具及其他材料。

3. 工艺规范3.1根据生产批量采取合理的套裁方法,先下大料,后下小料,先剪长度,后剪宽度,尽量提高材料的利用率。

3.2在下料时要充分考虑余料的再利用,对于大余料要按厚度分类摆放在材料架上。

3.3钢板剪切时要及时调节间隙,保证截断的毛刺应符合表2的规定。

下料工艺

一、下料通用工艺1 范围本通用工艺规定了下料的工艺规则,适用于本公司的产品材料的下料。

2 下料前的准备2.1 看清下料单上的材质、规格、尺寸及数量等。

2.2核对材质、规格与下料单要求是否相符。

材料代用必须严格履行代用手续。

2.3 查看材料外观质量(疤痕、夹层、变形、锈蚀等)是否符合有关质量规定。

2.4 将不同工件所用相同材质、规格的料单集中,考虑能否套料。

2.5 号料2.5.1 端面不规则的型钢、钢板、管材等材料号料时必须将不规则部分让出。

钢材表面上如有不平、弯曲、扭曲、波浪等缺陷,在下料切割和成形加工之前,必须对有缺陷的钢材进行矫正。

2.5.2 号料时,应考虑下料方法,留出切口余量。

2.5.3 有下料定尺挡板的设备,下料前要按尺寸要求调准定尺挡板,并保证工作可靠,下料时材料靠实挡板。

3 下料3.1剪板下料3.1.1钢板、角钢、扁钢下料时,应优先使用剪切下料。

钢板、扁钢用龙门剪床剪切下料,角钢用冲剪机剪切下料。

3.1.2 用剪床下料时,剪刃必须锋利,并应根据下料板厚调整好剪刃间隙,其值见下表3.1.3 剪切最后剩下的料头必须保证剪床的压料板能压牢。

3.1.4 下料时应先将不规则的端头切掉。

3.1.5 切口断面不得有撕裂、裂纹、棱边。

3.1.6 龙门剪床上的剪切工艺3.1.6.1 首先清理工件并划出剪切线,将钢板放至剪床的工作台面上,使钢板的一端放在剪床台面上以提高它的稳定性,然后调整钢板,使剪切线的两端对准下刀口,控制操作机构将剪床的压紧机构先将钢板压牢,接着进行剪切。

剪切狭料时,在压料架不能压住板料的情况下可加垫板和压板,选择厚度相同的板料作为垫板。

3.1.6.2 剪切尺寸相同而数量又较多的钢板、型材时,利用挡板(前挡、后挡板和角挡板)定位,免去划线工序。

3.1.6.3 利用挡板进行剪切时,必须先进行试剪,并检验被剪尺寸是否正确,然后才能成批剪切。

3.2 气割下料3.2.1 气割时,看清切割线条符号。

下料

广州港口机械工业有限公司(钢材下料工艺卡)下料金属结构零件用料的剪裁工作叫下料。

下料的方法有剪切、冲剪、锯切、氧气切割等。

对剪切下料的要求。

剪切后,零件的切口应与表面垂直,斜度允许差小于1/10t (t为板厚),可用小直角尺检查。

边棱上的堆积、毛刺及凸凹不平应铲平或磨平。

切断边的表面允许有深度不超过1mm的刻痕和高度不大于0.5的毛刺。

(一)龙门剪床为了防止钢板在剪切时移动和保证安全生产,龙门剪床床面上有压料及栅板装置,同时前后设有定位挡板,以便剪切同一尺寸板料之用。

龙门剪床剪切钢板时的操作方法:1.在剪切前,首先根据板料的厚度调整上下刀片之间的间隙(间隙值2.将钢板表面清理后放在剪床台面上,把剪切线的两端对准下剪刀刃;启动压料机构,压紧板料;检查剪切线对正下剪刀刃无误后,脚踏离合器,开动机器剪板。

3.剪切同一尺寸板料时,应按所需尺寸固定住前挡板(或后挡板),校正第一块板料尺寸合格后,即可继续剪切。

如生产数量后,对零件进行抽查。

4.在同一钢板上有多种的不同规格零件时,应考虑剪切顺序,剪切圆弧线时,剪切线应与板料圆弧相切。

5.剪切窄条料时,如果压料装置压不住板料,必须用加垫等方法把板料压紧后,才可剪切。

6.两人或两人以上同机操作时,必须密切配合。

指挥和控制离合器要由一个人负责7.剪切批量大时,要注意被剪料的推积,并及时清理,巳免碰坏后挡板(定位板)(二)型钢剪床型钢剪床可以剪切角钢、槽钢、圆钢等型材。

剪切时应注意下列事项:1.对弯曲较大的型材,必须矫正后剪切,若端头不平整,应先切成直角。

2.如果续剪切同一长度的型材,可用挡板固定尺寸。

进料时,不可用力撞击挡板,以免尺寸串动。

3.剪切前,应将工件夹住。

剪切后,型材的边棱与表面垂直度应符合技术要求。

4.型钢剪床前面,一般应没有滑轮托较架,在操作时可保持型材的平直,又便于剪切,还可减轻劳动强度,提高工作效率。

5.工作时,剪床前后不得有障碍物。

剪切下来的物料,应按规格尺寸分别堆放整齐,以便吊运。

下料问题

原料下料问题 生产中通过切割、剪裁、冲压等手段,将 原材料加工成所需大小 按照工艺要求,确定下料方案,使所用材 料最省,或利润最大

例1 钢管下料

客户需求 4米50根 6米20根 原料钢管:每根19米 8米15根 节省的标准是什么? 5米10根

问题1. 如何下料最节省 ? 问题2. 客户增加需求:

按模式2切割12根,按模式5切割15根,余料27米

钢管下料问题1 目标2(总根数) Min Z 2 = x 1 + x 2 + x 3 + x 4 + x 5 + x 6 + x 7

+ 3 x x 2 + 2 3 + x 4 + x 5 ³ 50 约束条 4 x1 件不变 x x x 2 + 2 4 + x 5 + 3 6 ³ 20

. 5 x x x 1 + 2 2 + x 3 + 3 4 £ 144000 (40小时) 约束 时间约束 1 条件 + x , x 2 + x 3 £ 50000 4 £ 20000 原料约束 x1

约束 条件

产量 x 1 x 2 x 3 x 4

由于采用不同切割模式太多,会增加生产和管理成 本,规定切割模式不能超过3种。如何下料最节省?

钢管下料

切割模式

按照客户需要在一根原料钢管上安排切割的一种组合。 4米1根 4米1根 6米1根 6米1根 8米1根 6米1根 8米1根 余料1米 余料3米 余料3米

8米1根

合理切割模式的余料应小于客户需要钢管的最小尺寸

y1 = min{ x x x 10 x x x x } 1 + 2 2 + 4 4 , ( 1 + 4 2 + 16 3 + 5 4 ) / 2