注塑成型作业指导书范例

注塑作业指导书

注塑作业指导书一、背景介绍注塑作业是一种常见的塑料加工工艺,通过将熔化的塑料材料注入模具中,经过冷却固化后得到所需的塑料制品。

为了确保注塑作业的顺利进行,提高生产效率和产品质量,本指导书旨在为操作人员提供详细的作业指导和操作流程。

二、安全注意事项1. 操作人员必须穿戴符合要求的个人防护装备,包括防护眼镜、耳塞、手套等。

2. 在操作过程中,禁止戴手饰、长发应束起来,以防被卷入机械部件中。

3. 操作人员应熟悉注塑机的工作原理和安全操作规程,不得擅自调整或者维修设备。

4. 在更换模具或者清洁注塑机时,必须切断电源,并确保机器处于住手状态。

三、设备准备1. 检查注塑机的电源和压力供应,确保正常运行。

2. 清洁注塑机的模具和喷嘴,确保无残留物。

3. 准备所需的塑料原料,并确保其质量符合要求。

4. 检查注塑机的润滑油和冷却水,确保充足供应。

四、操作流程1. 打开注塑机的电源开关,启动机器,并选择适当的操作模式。

2. 根据产品要求,调整注塑机的温度、压力和注射速度等参数。

3. 将预先加热的塑料原料投入注塑机的料斗中。

4. 按照所需的产品尺寸和形状,安装相应的模具。

5. 调整模具的位置和压力,确保注塑机能够顺利注入塑料材料。

6. 启动注塑机的注射装置,将熔化的塑料材料注入模具中。

7. 根据产品要求,设定注塑机的冷却时间,确保塑料能够充分固化。

8. 当注塑过程完成后,打开模具,取出成型的塑料制品。

9. 对成品进行质量检查,包括尺寸、外观和功能等方面。

10. 将合格的产品进行包装和标识,准备出货。

五、常见问题及解决方法1. 塑料材料无法顺利注入模具中。

解决方法:检查注塑机的压力和温度设置,确保与塑料材料的要求相匹配;检查模具是否安装正确,是否有阻塞。

2. 成品尺寸不许确或者存在瑕疵。

解决方法:调整注塑机的注射速度和压力,确保塑料材料充分填充模具;检查模具的位置和压力,确保注塑机能够顺利注入塑料材料;检查模具是否损坏或者磨损,及时更换。

注塑成型作业指导书【范本模板】

注塑成型作业指导书一.注塑成型的原理:1。

注塑成型:指將注射用的置於能加熱的料筒內,受熱、塑化,再施加壓力,使熔體塑料注入到所需形狀的模具中,經過冷卻定型後脫模,得到所需形狀的制品.2。

注塑成型三要素:注塑機、模具、原料3。

注塑成型条件五大要素:压力-时间-速度-位置—温度.二.注塑機:1。

注塑機的種類:a。

按塑化方式分柱塞式和螺桿式b。

按傳動方式分液壓式、機械式、液壓機械式c.按外型分臥式、立式、角式目前我們公司使用的注射機為臥式、螺桿塑化、液壓傳動式注射機.2。

注射機的結構:a.注射系統:主要使塑料塑化和使熔體塑料注入模具功能b。

合模系統:主要模具的開模、鎖模、調模、頂出功能c.傳動系統:主要控制注射機的動作能力。

如油壓閥、電動機d。

電氣控制系統:主要注射機內部電路、開關、電路板3。

注射機的操作:a。

打開注射機總電源及各開關,旋開緊急停止鍵b.按下操作板上馬達啟動鍵與電熱鍵,開啟馬達與料筒溫度(按1次左上角燈亮為開啟,再按1次左上角燈滅為停止)c.選用操作方式c—1點動:上下模時使用,又稱調模使用c-2手動:選用此方式時操作板上的相應開關,隻在按下時作相應動作,手指放開即停止c—3半自動:選用此方式時,隻需開關安全門一次,機器即做關模射出儲料(冷卻)開模頂出頂退,循環動作,再開安全門一次,再做一次循環c—4。

全自動:選用此方式操作,關上安全門後,機器重復關模頂出頂退(制品取出確認)關模至打開安全門或選用其它方式操作,生产有斜顶/滑块模具禁止使用。

d。

開關模動作設定:開模一般設定為慢快慢,關模一般設定為快速低壓低速高壓鎖模.低壓壓力最大不可以大於15kg/cm²低壓與高壓之間位置不可大2mm,快速與低壓間位置一般在50mme。

成型溫度設定:根據各種原料成型所需溫度設定,在改变设定温度时一次不可超过5°,加料段温度比熔融段温度最少要低10°,待機器上顯示實際溫度達到設定溫度時,在改变设定温度时一次不可超过5°再過二十分鐘才可進行熔胶,射出射退動作.f.射出/保壓的設定:射出設定分多段和一段,根據制品品質所需設定,能使用高速盡量使用高速,射滿成型制品95%左右即轉換保壓。

注塑成型换料作业指导书

注塑成型换料作业指导书1、目的对成型设备的换料、加料作业进行规范,确保产品及原料切换时减少错误的发生保证产品质量。

2、适用范围制造成型单位成型原料的加料和换料作业3.职责成型负责进行加料和换料作业4.定义无5.流程图(无)6、工作程序6.1成型在线加料、换料作业6.1.1 不换料的加料作业6.1.1.1 不更换原料的状况A、同一个产品继续生产。

B、更换产品模具后,使用相同原料进行生产。

C、一个班次生产完毕(不管是否中断生产),下个班次继续生产同种原料的产品。

6.1.1.2 当移动料桶内没有原料,就应采取加料作业6.1.1.3 加料人员首先依据生产排程、成型条件表确认成型机生产的产品及规格和颜色,是否与准备加入的原料一致,确认一致后方可实施加料作业。

6.1.1.4 将原料加入移动料桶后,盖上料桶盖,确认烤料桶电热和送风开关是否打开,有无异常。

6.1.1.5 确认烤料桶自动送料装置(烤料桶进料、出料)是否在正常工作,烤料桶内料面应不低于透明窗口2/3位置,确认是否存在异常。

6.1.1.6 填写“原料投入记录表”记录原料的投料日期、时间、材料名称、批号、颜色、投入量等。

6.1.2 换料的加料作业6.1.2.1 更换原料的状况A、更换模具后使用的原料在材料或颜色上的任何变化。

B、未更换模具,但改变了颜色仕样及使用的原料。

6.1.2.2 在更换产品仕样或模具前,当移动料桶内没有原料且烤料桶内的原料能够保证该生产批次数量时,应不再进行加料作业,直到该批产品生产完毕后采取换料作业,(更换后的产品使用原料不变化时应执行5.2.1 )。

6.1.2.3加料人员首先依据生产计划、成型条件表确认需要生产的产品及规格和颜色,是否与准备加入的原料一致,确认一致后方可实施换料作业。

6.1.2.4 更换原料时卸除生产剩余原料,使用干净且装过相同颜色和型号的料袋装剩余的材料,料袋内不可有其他残留物,并在料袋外写上材料名称、原批号、日期及作业人员姓名。

注塑产品作业指导书范例

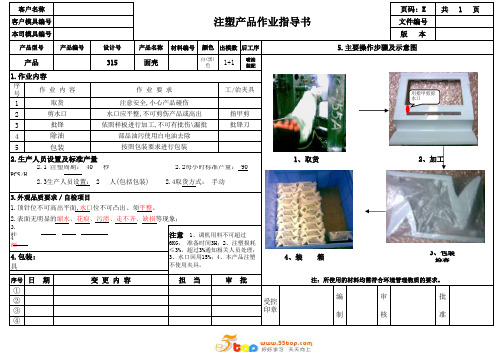

批锋刀

4

除油

部品油污使用白电油去除

5

包装

按照包装要求进行包装

2.生产人员设置及标准产量 2.1 注塑周期: 40 秒

PCS/H 2.3生产人员设置: 2 人(包括包装)

2.2每小时标准产量: 90 2.4取货方式: 手动

1、取货

页码: E 文件编号 版本 5.主要操作步骤及示意图

共1页

用指甲剪剪 水口

客户名称 客户模具编号 本司模具编号

注塑产品作业指导书

产品型号

产品编号

设计号

产品名称 材料编号 颜色 出模数 后工序

产品

315

面壳

白(黑) 色

1+1

喷油 装配

1.作业内容

序 号

作业内容

1

取货

作业要求 注意安全,小心产品碰伤

工/治夹具

2

剪水口

水口应平整,不可剪伤产照样板进行加工,不可有批伤\漏批

4、装 箱

3、包装 检查

序号 日 期 ① ② ③ ④

变更内容

担当

审批

受控 印章

注:所使用的材料均需符合环境管理物质的要求。

编

审

批

制

核

准

2、加工

3.外观品质要求/自检项目

1.顶针位不可高出平面,水口位不可凸出、须平整。

2.表面无明显的缩水、花痕、污渍、走不齐、缺损等现象;

3.

柱4 颜

4.包装:

注意 1、调机用料不可超过

6KG, 准备时间3H;2、注塑损耗 ≤3%,超过3%通知相关人员处理; 3、水口回用15%;4、本产品注塑

具

不使用夹具。

注塑作业指导书

注塑作业指导书一、引言注塑作业是一种常见的塑料加工方法,通过将塑料熔化注入模具中,经过冷却固化后得到所需的塑料制品。

本作业指导书旨在详细介绍注塑作业的步骤、要求和注意事项,以确保操作人员能够正确、高效地进行注塑作业。

二、作业准备1. 确保注塑机设备正常运行,并进行必要的维护保养。

2. 准备所需的原料,并按照配比要求进行称量和混合。

3. 清洁注塑模具,并进行必要的检查和修复。

三、作业步骤1. 打开注塑机电源,将所需的注塑模具安装到注塑机上。

2. 调整注塑机的温度、压力和速度等参数,以适应所使用的塑料材料和模具。

3. 将预先准备好的塑料原料放入注塑机的料斗中,并启动注塑机开始熔化。

4. 等待塑料完全熔化后,将熔融塑料注入模具中,并确保注塑机的压力和速度适当。

5. 在注塑过程中,通过观察注塑机的显示屏和模具的状态,及时调整参数以保证注塑质量。

6. 注塑完成后,等待塑料冷却固化,然后打开模具,取出注塑制品。

7. 对注塑制品进行质量检查,如外观缺陷、尺寸偏差等,确保符合要求。

8. 完成作业后,关闭注塑机电源,清理注塑机和模具,做好设备的维护保养。

四、作业要求1. 操作人员必须熟悉注塑机的使用方法和安全操作规程。

2. 操作人员需按照作业步骤进行操作,严格控制注塑机的温度、压力和速度等参数。

3. 注塑模具必须保持清洁,并进行定期检查和维护。

4. 原料的配比和混合必须准确无误,以确保注塑制品的质量。

5. 操作人员需随时观察注塑机的状态和模具的运行情况,及时调整参数以保证注塑质量。

6. 注塑制品的质量检查必须严格执行,不合格品必须及时处理和记录。

五、注意事项1. 在进行注塑作业时,操作人员必须戴上防护手套、护目镜等个人防护装备。

2. 注塑机设备必须放置在通风良好的场所,避免因熔融塑料产生的气味对操作人员造成危害。

3. 在清洁注塑机和模具时,必须断开电源并等待设备冷却后进行操作,以免发生意外。

4. 注塑机设备的维护保养必须按照相关规定进行,定期检查和更换易损件。

【最新2018】注塑部作业指导书-word范文模板 (5页)

本文部分内容来自网络整理,本司不为其真实性负责,如有异议或侵权请及时联系,本司将立即删除!== 本文为word格式,下载后可方便编辑和修改! ==注塑部作业指导书篇一:注塑作业指导书XXX有限公司XXX有限公司篇二:注塑成型作业指导书注塑成型作业指导书一.注塑成型的原理:1.注塑成型:指将注射用的置于能加热的料筒内,受热、塑化,再施加压力,使熔体塑料注入到所需形状的模具中,经过冷却定型后脱模,得到所需形状的制品。

2.注塑成型三要素:注塑机、模具、原料3.注塑成型条件五大要素:压力-时间-速度-位置-温度。

二.注塑机:1.注塑机的种类:a.按塑化方式分柱塞式和螺杆式b.按传动方式分液压式、机械式、液压机械式c.按外型分卧式、立式、角式目前我们公司使用的注射机为卧式、螺杆塑化、液压传动式注射机。

2.注射机的结构:a.注射系统:主要使塑料塑化和使熔体塑料注入模具功能b.合模系统:主要模具的开模、锁模、调模、顶出功能c.传动系统:主要控制注射机的动作能力。

如油压阀、电动机d.电气控制系统:主要注射机内部电路、开关、电路板3.注射机的操作:a.打开注射机总电源及各开关,旋开紧急停止键b.按下操作板上马达启动键与电热键,开启马达与料筒温度(按1次左上角灯亮为开启,再按1次左上角灯灭为停止)c.选用操作方式c-1点动:上下模时使用,又称调模使用c-2手动:选用此方式时操作板上的相应开关,只在按下时作相应动作,手指放开即停止c-3半自动:选用此方式时,只需开关安全门一次,机器即做关模射出储料(冷却)开模顶出顶退,循环动作,再开安全门一次,再做一次循环 c-4.全自动:选用此方式操作,关上安全门后,机器重复关模顶出顶退(制品取出确认)关模至打开安全门或选用其它方式操作,生产有斜顶/滑块模具禁止使用。

d.开关模动作设定:开模一般设定为慢快慢,关模一般设定为快速低压低速高压锁模。

低压压力最大不可以大于15kg/cm2低压与高压之间位置不可大2mm,快速与低压间位置一般在50mme.成型温度设定:根据各种原料成型所需温度设定,在改变设定温度时一次不可超过5°,加料段温度比熔融段温度最少要低10°,待机器上显示实际。

CP注塑课注射成型作业指导书

注塑课注射成型作业指导书一﹑注射成型原理塑料颗粒经料斗送到加热的料筒,在高温下原料受热熔化成流动状态,然后在螺杆的连续加压注射下,熔融塑料被压缩并向前移动,从料筒前端注入一个温度较低的闭合模具中,充满型腔的熔料经降温硬化,即可保持型腔所赋予的形状,打开模具顶出即可得到所需的制品。

而注塑机就是为了能够实现上述这种要求的机械设备,其加工过程如下:加热注射冷却颗粒状原材料==>转变成流动状态==>闭合的温度较低的模具中==>原材料保持了模具所赋予的形状==>打开模具==>顶出制品==>产品装框二﹑烘干PC﹕ 120℃~140℃ ABS:100-120℃**烘干时间T﹕PC﹕ T≧2H ABS: T ≧1H***说明﹕由于设备﹑空间环境﹑时间﹑气候及不同品牌材料属性的差异有可能导致烘干温度及时间有所差异﹐一般冬天要比夏天高5℃左右﹐有加一定比例的回收料要比直接原料高5~10℃﹐若料已被烘干,同时在短时间内将不再使用该料时﹐则要把烘干温度转设定为保温温度﹐防止原料重新吸收空气中的水份﹐同时并非烘烤时间越长越好﹐长时间烘烤会导致原料黄化或脆化变质﹐所成型的产品不符合品质要求﹐故应特别注意。

****原料烘干标准直观体现﹕对空注射出来的熔料呈“蚯蚓”条状﹐光亮无膨胀泡沫及劈啪声。

三﹑开机1﹑开启机台电源与冷却循环水﹐确认电路并无故障﹑破损或裸露时方可打开机台电源﹐开启冷却循环水。

2﹑当电源开启后机台进入程序自检状态﹐若机台无异常则显示正常后按输入键﹐进入手动操作状态。

3﹑开启机台马达及加热按钮。

四﹑机台操作说明1﹑机台操作分三种情形﹕A﹑手动操作﹕手动操作则代表在该种状态下﹐按下按钮﹐则机台会执行相应的单一动作。

B﹑半自动操作﹕半自操作则代表在该种操作模式下﹐每开合安全门一次﹐机台即自动执行一个循环动作。

C﹑全自动操作:机台在自动循环工作中﹐只要开模顶出动作已结束﹐则自动执行下一个动作﹐而不论制品是否顶出脱落或经过电眼检测。

注塑作业指导书

注塑作业指导书引言概述:注塑作业是一种常见的塑料加工方法,广泛应用于各个行业。

为了确保注塑作业的质量和效率,制定一份详细的作业指导书是非常必要的。

本文将从注塑作业的准备工作、注塑机操作、模具安装、材料选择和质量检验等五个方面,分别阐述注塑作业的要点。

一、准备工作:1.1 清洁工作区:在进行注塑作业之前,必须保证工作区域的整洁和清洁。

清除杂物和灰尘,确保注塑机和模具的周围环境干净。

1.2 安全措施:注塑作业涉及到高温和高压,操作人员必须戴上适当的防护装备,如手套、护目镜和防护服。

同时,确保注塑机的安全装置完好,并进行必要的维护和检查。

1.3 准备材料和模具:根据产品要求,准备好所需的塑料材料和模具。

确保材料的质量和型号符合要求,并对模具进行清洁和检查,确保其完好无损。

二、注塑机操作:2.1 开机准备:在开机之前,检查注塑机的电源和液压系统是否正常。

确保机器的温度和压力设定符合产品要求,并进行必要的调整。

2.2 注塑过程控制:根据产品要求,设置注塑机的注射速度、保压时间和冷却时间等参数。

确保注塑过程中的温度、压力和速度等参数稳定,并及时调整。

2.3 故障排除:在注塑过程中,如果出现异常情况,如温度过高、压力不稳定等,操作人员应及时停机排查故障原因,并采取相应的措施进行修复。

三、模具安装:3.1 模具调试:在进行模具安装之前,必须进行模具的调试工作。

调试包括模具的合模和开模动作、模具温度的调节以及模具的定位等。

确保模具的动作准确、灵活,并保证模具温度均匀。

3.2 模具保养:模具是注塑作业中非常重要的部分,必须进行定期的保养和检查。

清洁模具表面的残留物,涂抹防锈剂,确保模具的使用寿命和注塑产品的质量。

3.3 模具存储:在注塑作业结束后,将模具存放在干燥、通风的地方。

避免模具受潮和受损,并定期检查模具的状态,确保下次使用时能够正常工作。

四、材料选择:4.1 材料特性:根据产品的要求和使用环境,选择合适的塑料材料。

注塑成型作业指导书

编号:ZY-QC-30 制定日:2013-07-29 实施日:2013-07-29 版次:A/0 页码:1/6注塑成型作业指导书一.注塑成型的原理:1.注塑成型:指将注射用的置于能加热的料筒内,受热、塑化,再施加压力,使熔体塑料注入到所需形状的模具中,经过冷却定型后脱模,得到所需形状的制品。

2.注塑成型三要素:注塑机、模具、原料3.注塑成型条件五大要素:压力-时间-速度-位置-温度。

二.注塑机:.注射机的结构:a.注射系统:主要使塑料塑化和使熔体塑料注入模具功能b.合模系统:主要模具的开模、锁模、调模、顶出功能c.传动系统:主要控制注射机的动作能力。

如油压阀、电动机d.电气控制系统:主要注射机内部电路、开关、电路板3.注射机的操作:a.打开注射机总电源及各开关,旋开紧急停止键b.按下操作板上马达启动键与电热键,开启马达与料筒温度(按1次左上角灯亮为开启,再按1次左上角灯灭为停止)c.选用操作方式c-2手动:选用此方式时操作板上的相应开关,只在按下时作相应动作,手指放开即停止c-3半自动:选用此方式时,只需按动两合模开关即可完成,合模,锁模,射胶,保压。

冷却,开模一系列动作。

d.开关模动作设定:开模一般设定为慢快慢,关模一般设定为快速低压低速高压锁模。

低压压力最大不可以大于15kg/cm²低压与高压之间位置不可大2mm,快速与低压间位置一般在50mme.成型温度设定:根据各种原料成型所需温度设定,在改变设定温度时一次不可超过5°,加料段温度比熔融段温度最少要低10°,待机器上显示实际温度达到设定温度时,在改变设定温度时一次不可超过5°再过二十分钟才可进行熔胶,射出射退动作。

f.射出/保压的设定:射出设定分多段和一段,根据制品质量所需设定,能使用高速尽量使用高速,射满成型制品95%左右即转换保压。

在需加速加压和位置时间时一次不能超过5KG和2%,第一模产品不可超过产品的70%,防止产品粘模。

注塑生产作业指导书

注塑生产作业指导书一、引言注塑生产是一种常见的塑料加工方式,具有高效、精确和经济的特点。

它可以广泛应用于各个行业的制造过程中,例如汽车、电子、家电、玩具等。

本作业指导书旨在提供一份详细的注塑生产作业指导,以帮助操作人员正确进行注塑生产过程。

二、作业准备1. 设备检查与维护在进行注塑生产之前,操作人员应仔细检查注塑机的各项设备及相关部件,确保其正常运作。

同时,定期检查和维护设备,以保证其长期稳定运行。

2. 原料准备根据生产工艺要求,准备好所需的塑料原料,并进行严格的质量检查。

确保原料的品质符合规定的标准,以保证最终产品的质量。

3. 模具检查与调整在开始注塑生产之前,需要对注塑机上的模具进行检查和调整。

确保模具无损坏、无异物,并正确安装在注塑机中。

三、注塑生产步骤1. 开机准备①关闭注塑机电源开关,并确保所有电源和气源已连接好。

②打开温度控制器,设置合适的工作温度值。

③检查冷却系统是否正常运行,确保注塑机的冷却系统在正常工作温度范围内。

2. 操作调试①将准备好的塑料原料放入料斗中,并通过料斗开关将原料输送到注塑机的喂料筒中。

②根据工艺要求调整注塑机的压力、温度等参数,确保注塑过程中的稳定性和精度。

③按下注塑机的启动按钮,开始注塑操作。

3. 注塑生产①启动注塑机后,注塑机会首先进行熔融和塑化过程。

在这个过程中,塑料原料会经过高温和高压的作用,逐渐熔化并塑化为液态状。

②注射过程:熔化好的塑料液进入注射缸中,通过注射缸活塞的移动,将塑料液注入模具的腔室中。

③塑料冷却:在注塑过程中,注射进入模具中的塑料液会迅速冷却固化,并形成所需的产品形状。

④取模:当产品完全冷却固化后,打开模具,取出成品产品。

四、注意事项1. 安全在进行注塑生产过程中,操作人员应始终保持警觉,注意防止意外事故的发生。

正确佩戴个人防护装备,并严格按照操作规程进行操作。

2. 设备维护定期检查注塑机及其配套设备的运行状态,确保设备处于良好的工作状态。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

□普

注塑车间

做防锈处 理,不合 格报修

锁模 → 压力 bar 速度 % 位置 mm 开模 ← 压力 bar 速度 % 位置 mm 射胶 ← 压力 bar 速度 % 位置 mm 冷却时间

温度

慢速 一慢 射一 一段

快速 一快 射二 二段

末检

1件

检测方法

目测

目测

备注

做首件检 验时,一

确保松紧 配合,是 否打滑

工艺参数

文件编 号: 工序特 性:

■关键

□重要 通

□普

质量要求

检验内容 特殊特性

与首件 对比

外观无欠注、 流痕、气泡、

裂纹等缺陷

责任人 首件

IPQC 3件

操作工

巡检

5件/2h

100%

生材产料量牌: 号材:料规 格目:标产 量: 模具号: 机零台件号净:重 k材g:料消耗 K每g:模件 数:

包装数量

检具号: 责任人:

产品型号: 零件名称:

零件示意图

注塑成型作业指导书

零件号:

工序名称:

工序描述

注塑成型

1、 装夹 模具、压 紧压板 2、 调整 锁模系统 及顶出、 复位、 (侧)抽 芯3、装置接通 冷却水及 4、 开空 车运转, 模具活动 部位加注 润滑油, 并观察

各部 分运行情 况 5、 注塑 首件自检 合格后送 检验员确 认

按生产计 划指令单

袋装

只

框装

只

操作者

设备操作及维护保养

电机、 1 限位器

各滑动 2 部位是

控制系 3 统各项

所有安 4 全装置

各电器 5 件是否

各润滑 6 点加油

各导轨 7 面是否

各油管 8 、水路

外保养 9 是否清

10 有无漏油、漏电、现象

100%

6、 首件 合格后正 常生产, 每二小时 送7、检5正件常 生8、产时零手件 轻9、拿末轻件 送专检检

低压 高压 保压 保一 压力 bar

速度 %ቤተ መጻሕፍቲ ባይዱ

二快

时间 s

二慢 →

熔胶 一

压力 bar

速度 %

位置 mm

射三 射四 抽芯

一入

压力 bar

速度 %

位置 mm

时间 s

三段 四段 五段 六段

保二 熔胶二 一出

注塑时间 背压

保三 保四 编制

熔胶三 熔胶四 批准

二入

二出

注塑车

分发

S

成型作业指导书

■关键

□重要 通