油污水分离装置gb12917_91

含油废水技术规范

含油污水处理工程技术规范

1 适用范围

本标准规定了含油污水处理工程的设计、施工、验收、运行及维护管理工作的基本要求。 本标准适用于以油污染为主的污水处理工程,可作为环境影响评价、环境保护设施设 计与施工、建设项目竣工环境保护验收及建成后运行与管理的技术依据。

2 规范性引用文件

本标准内容引用了下列文件中的条款。凡是不注日期的引用文件,其有效版本适用于本

I

前言

为贯彻《中华人民共和国环境保护法》和《中华人民共和国水污染防治法》,规范含油污水处 理工程的建设与运行管理,防治环境污染,保护环境和人体健康,制定本标准。

本标准规定了含油污水处理工程中工艺设计、安全与环保、施工与验收的技术要求。 本标准由环境保护部科技标准司组织制订。 本标准主要起草单位:江西金达莱环保研发中心有限公司、华中科技大学、北京市环境保护科 学研究院。 本标准环境保护部2010年10月12日批准。 本标准自2011年1月1日起实施。 本标准由环境保护部解释。

指乙醇或甘油 (丙三醇)与脂肪酸的化合物,称为脂肪酸甘油脂。在常温下,液态脂肪 酸甘油脂,称为油;固态脂肪酸甘油脂,称为脂。 3.2 含油污水 oil wastewater

指主要污染物为油的污水。 3.3 浮油 floating oil

指油珠粒径大于 100µm,静置后能较快上浮,以连续相的油膜漂浮在水面。 3.4 分散油 dispersed oil

指油珠粒径为 10µm~100µm,以微小油珠悬浮于污水中,不稳定,静置后易形成浮油。 3.5 乳化油 emulsified oil

指油珠粒径小于 10µm,一般为 0.1µm~2µm,形成稳定的乳化液。且油滴在污水中分散 度愈大愈稳定。 3.6 溶解油 dissolved oil

机械工业含油废水排放规定

机械工业含油废水排放规定标准号: J B7740-1995替代标准号:实施日期: 1996-1-11 主题内容与适用范围 本标准规定了机械工业含油废水排放的技术要求、管理技术规定及对水体主要污染物的测定方法。

本标准适用于机械行业综合含油废水(包括乳化液废水等)的排放与管理。

2 引用标准GB 6920 水质 pH 值的测定 玻璃电极法GB 8978 污水综合排放标准GB 11901 水质 悬浮物的测定 重量法GB 11914 水质 化学需氧量的测定 重铬酸盐法GB 12999 水质采样 样品保存与管理技术规定3 技术要求3.1 本标准采用废水排放量控制和浓度控制两种方法。

控制废水排放量的目的是为了降低生产过程中的新水消耗,避免用新水稀释总排水。

浓度控制则是指控制废水排放口的污染物浓度。

3.2 综合含油废水采集方法:当废水从排放口直接排放到公共水域时,应在厂、矿的总排放口、车间或工段排放口采样。

乳化液废水应在工作台收集池采样。

或在处理设施出口采样。

3.3 水样从厂区总排放口采集后,样品的保存应按GB 12999的规定。

3.4 参考国家标准GB 8978中对几项排污物的规定,在工厂排放口的含油废水水质控制指标,应不超过机械工业含油废水最高容许排放浓度(见表1)。

表1 机械工业含油废水最高容许排放浓度 mg /L4 含油废水管理技术规定4.1 含油废水应按表2要求进行管理登记。

表2 机械工业含油废水登记表4.2 所有含油废水未经处理不准排入下水道,废水管理应列入企业经济责任制考核。

必须加强管理,严防跑、冒、滴、漏。

废水须经处理达标方可排放。

4.3 设置专用的废水排放收集处理系统。

建立排放、处理与检测制度。

由地区和主管工业局环境保护监测站(或中心)定期抽样检测,公布测试结果,作为考核企业指标之一。

4.4 选用可靠的处理设备,并经常使其保持良好状态,定期维修保养,责成专人使用管理。

操作人员应经培训,并在考核后择优上岗,以保证设备高效、完好运转。

LYSJ型含油污水真空分离净化机

LYSJ型含油污水真空分离净化机使用说书中国.四川SICHUAN.CHINA自贡高精过滤机制造有限公司ZIGONG PRECISION FIL TER MANUFACTURING CO.LTD.一、科技成果与专利我公司总结了国内外油水分离经验,针对含油废水的工况,采用先进的工艺,设计制造了L YSJ型含油污水真空分离净化机,含有一定油污的废水,注该设备处理后水中的含油油量≤5mg/L,完全符合GB8978国家排放水标准,处理后的废水可直接排放,也可回收利用。

经自贡市环境科研监测所对本机处理后的水质抽样化验结果表明,我厂生产的LYSJ型含油污水真空分离净化机完全达到设计要求。

LYSJ型含油污水真空分离净化机产品专利号为:ZL00222775.4二、用途L YSJ型含油污水真空分离机,是一种新型真空分离式油污水分离器。

是根据国家有关陆上、港口、码头、工矿企业防止油污染法规而设计的。

经该设备处理后的排放水含油量完全符合国家GB8978标准在陆上、内河、近海5毫克/升的排放标准。

本装置具有效率高、结构紧凑、使用可靠、操作方便等特点,广泛适用于内河、沿海的港口、码头以及石油、化工、运输、发电等工矿企业的各种含油污水处理。

三、结构简述和工作原理含油污水真空分离净化机由壳体、真空室、高分子吸附室、电气控制箱、电动柱塞泵、螺杆泵、电加热器以及各种阀门组装成一个整体。

壳体由碳钢制成,内壁涂有耐腐蚀涂层。

在真空室中装有由多片同规格不同波纹形状的环氧夹布玻璃瓦组装而成的波纹板组,用于初级聚集分离水中的含油成份。

在高分子吸附室中装有用聚丙烯高分子材料制成的环形圆柱体滤芯,该滤芯具有良好的吸油性能,从而能保证处理后的水中含油量≤5毫克/升,并具有较长的使用寿命。

含油污水真空分离净化机的抽水采用的是电动螺杆泵,排油采用的是电动柱塞泵,工作性能可靠。

为了满足处理分离水中粘度较大的含油成分,便于分离后的油能在较冷的气候下顺利排出。

闭式含油污水处理设备及工艺的生产技术

图片简介:本技术介绍了一种闭式含油污水处理装置,罐体内的上部为调节段,下部为均质段;均质段内设置油水分离单元;其包括固定在均质段液位的环流配水组件,该组件与罐体侧壁的污水进水口连接,用于使污水沿环向进入均质段形成环流而发生油水分离;还包括在均质段下部的净化水收集组件,其与罐体侧壁上的净化水排出口连接,用于承接经油水分离后向下运动的净化水并排出;还包括设置在罐体中心的收油组件,其与罐体侧壁上设置的排油口连通;罐体的下部设置均质单元,底部设置污泥刮除单元,用于均质排泥。

并提供了相应的闭式含油污水处理工艺,包括油水分离工艺和污水回流均质工艺。

本技术安全可靠,可以高效分离水、油和固体污泥,且能长周期运行。

技术要求1.一种闭式含油污水处理装置,其特征在于:包括罐体,所述罐体内的上部为调节段,下部为均质段;所述均质段内设置油水分离单元;所述油水分离单元包括固定在均质段液位的环流配水组件,所述环流配水组件与罐体侧壁的污水进水口连接,用于使污水沿环向进入均质段形成环流,游离油粒飘于水面在环流作用下向液面中心积聚,水则在重力作用下向下运动而发生油水分离;还包括在罐体内的均质段下部、且对应环流配水组件设置的净化水收集组件,所述净化水收集组件与罐体侧壁上的净化水排出口连接,用于承接经油水分离后向下运动的净化水并排出;还包括设置在罐体中心的收油组件,所述收油组件与罐体侧壁上设置的排油口连通;所述罐体内在环流配水组件的下侧还设置均质单元;所述均质单元的下侧设有污泥刮除单元,所述罐体的底部设有排泥口,所述污泥刮除单元与所述排泥口配合将沉积于罐体底部的污泥排出。

2.根据权利要求1所述的闭式含油污水处理装置,其特征在于:所述环流配水组件包括与污水进水口连接的配水环管,所述配水环管上沿切向分布有多个布水短管。

3.根据权利要求2所述的闭式含油污水处理装置,其特征在于:所述配水环管的环向直径是罐体内径的0.85-0.95倍;和/或,靠近污水进水口端的布水短管的直径小于远离污水进水口端的布水短管直径;和/或,相邻布水短管之间的间隔对应弦长为100-500mm;和/或,所述布水短管与所述配水环管的切向夹角α为60~80°;和/或,所述布水短管的长度为50mm。

含油污水处理装置的原理

含油污水处理装置的原理含油污水处理装置是一种用于处理含油污水的设备,它能够有效地将污水中的油类物质去除,达到环境保护标准。

含油污水通常包含石油、石油衍生物、润滑油等油类物质,这些物质对环境造成严重污染,因此需要进行处理。

含油污水处理装置主要包括以下几个工艺步骤:预处理、分离、油品回收和水质净化。

这些步骤相互结合,能够有效地去除油类物质,并使水质得到净化。

首先进行的是预处理步骤。

预处理主要是对含油污水进行初步的处理,包括过滤、破乳、调节pH值等操作。

过滤是通过物理方法去除污水中较大的悬浮物,如泥土、纤维等,以减少后续处理的困难。

破乳是利用化学物质使胶体颗粒破裂,使其分散为较小的固体颗粒。

调节pH值是为了改变污水的酸碱度,以便后续的处理过程更加有效。

分离是含油污水处理的关键步骤。

常用的分离方法有重力分离、离心分离和浮选分离等。

重力分离是利用油水比重不同的原理,在一定的时间和空间条件下,使油类物质自然上浮至水面。

离心分离是利用离心力将油类物质从污水中分离出来,通过不同的速度差异将二者分离。

浮选分离是通过引入一定的气泡,使油类物质附着在气泡上,实现分离。

这些分离方法可以根据具体的情况选择。

油品回收是为了回收油类物质,以进行资源化利用。

在分离过程中,分离出来的油类物质可以通过一些技术手段进行处理,如蒸馏、溶剂萃取等。

蒸馏是利用油类物质的不同热分解温度,对其进行蒸馏分离,以得到不同纯度的油品。

溶剂萃取是利用溶剂将油类物质从混合溶液中提取出来,以获得高纯度的油品。

水质净化是为了使处理后的水质能够达到环境保护要求。

净化过程主要是通过吸附、生物降解、化学氧化等方法去除污水中的残余物质。

吸附是将适量的吸附剂添加到污水中,使污水中的有害物质与吸附剂发生化学反应并沉淀下来。

生物降解是通过微生物的作用,将污水中的有机物分解为无害物质。

化学氧化是指通过一定的化学物质,将污水中的有机物氧化分解为二氧化碳和水。

综上所述,含油污水处理装置的原理是通过预处理、分离、油品回收和水质净化等工艺步骤,能够有效地去除油类物质,达到环境保护标准。

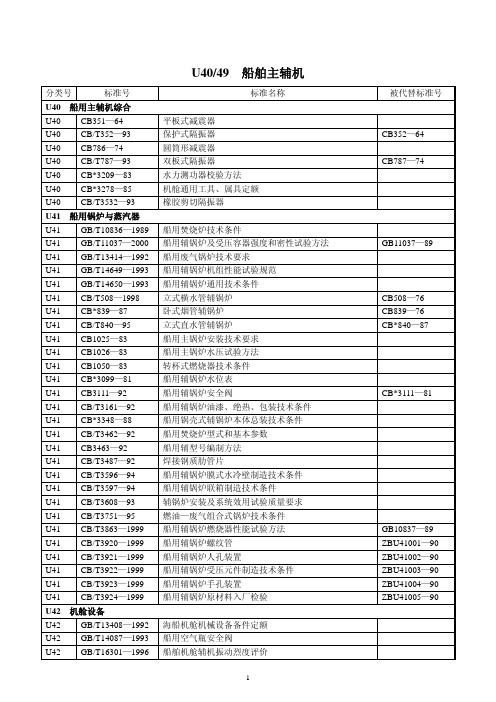

船舶主辅机 标准

U40/49 船舶主辅机分类号标准号标准名称被代替标准号U40 船用主辅机综合U40 CB351—64 平板式减震器U40 CB/T352—93 保护式隔振器 CB352—64U40 CB786—74 圆筒形减震器U40 CB/T787—93 双板式隔振器 CB787—74U40 CB*3209—83 水力测功器校验方法U40 CB*3278—85 机舱通用工具、属具定额U40 CB/T3532—93 橡胶剪切隔振器U41 船用锅炉与蒸汽器U41 GB/T10836—1989 船用焚烧炉技术条件U41 GB/T11037—2000 船用辅锅炉及受压容器强度和密性试验方法 GB11037—89 U41 GB/T13414—1992 船用废气锅炉技术要求U41 GB/T14649—1993 船用辅锅炉机组性能试验规范U41 GB/T14650—1993 船用辅锅炉通用技术条件U41 CB/T508—1998 立式横水管辅锅炉 CB508—76U41 CB*839—87 卧式烟管辅锅炉 CB839—76U41 CB/T840—95 立式直水管辅锅炉 CB*840—87U41 CB1025—83 船用主锅炉安装技术要求U41 CB1026—83 船用主锅炉水压试验方法U41 CB1050—83 转杯式燃烧器技术条件U41 CB*3099—81 船用辅锅炉水位表U41 CB3111—92 船用辅锅炉安全阀 CB*3111—81 U41 CB/T3161—92 船用辅锅炉油漆、绝热、包装技术条件U41 CB*3348—88 船用锅壳式辅锅炉本体总装技术条件U41 CB/T3462—92 船用焚烧炉型式和基本参数U41 CB3463—92 船用辅型号编制方法U41 CB/T3487—92 焊接钢质肋管片U41 CB/T3596—94 船用辅锅炉膜式水冷壁制造技术条件U41 CB/T3597—94 船用辅锅炉联箱制造技术条件U41 CB/T3608—93 辅锅炉安装及系统效用试验质量要求U41 CB/T3751—95 燃油—废气组合式锅炉技术条件U41 CB/T3863—1999 船用辅锅炉燃烧器性能试验方法 GB10837—89 U41 CB/T3920—1999 船用辅锅炉螺纹管 ZBU41001—90 U41 CB/T3921—1999 船用辅锅炉人孔装置 ZBU41002—90 U41 CB/T3922—1999 船用辅锅炉受压元件制造技术条件 ZBU41003—90 U41 CB/T3923—1999 船用辅锅炉手孔装置 ZBU41004—90 U41 CB/T3924—1999 船用辅锅炉原材料入厂检验 ZBU41005—90 U42 机舱设备U42 GB/T13408—1992 海船机舱机械设备备件定额U42 GB/T14087—1993 船用空气瓶安全阀U42 GB/T16301—1996 船舶机舱辅机振动烈度评价14620 GJB4064—2000 舰船海水淡化装置通用规范U42 CB455—91 压力水柜 CB455—74 U42 CB456—92 蒸汽热水柜 CB456—66 U42 CB/T493—1998 低压空气瓶 CB*493—87 U42 CB611—67 钢质蒸汽散热器U42 CB/T841—1999 管式海水淡化装置 GB8412—87 U42 CB893—79 高压空气瓶U42 CB/T1036—1997 船用板式热交换器 CB1036—83 U42 CB1193—88 舰船饮用水矿化器U42 CB*3078—80 光管式冷却器U42 CB*3300.1—86 船用滑油、淡水冷却器型式尺寸U42 CB*3300.2—86 船用滑油、淡水冷却器技术条件U42 CB*3300.3—86 船用滑油、淡水冷却器试验方法和检验规则U42 CB/T3517—92 船用真空辅冷凝器U42 CB/T3606—93 机电设备安装质量要求U42 CB/T3609—93 惰性气体系统安装及效用试验质量要求U42 CB/T3686—95 电汽热水柜U42 CB/T3690—95 船用热交换器通用技术条件U42 CB/T3752—95 机械压力式燃烧器U42 CB/T3753—95 反渗透海水淡化装置U42 CB/T3803—1997 喷淋式海水淡化装置U42 CB/T3808—1997 船用翅片管热交换器 GB10842—89 U42 CB/T3866—1999 船用混油装置技术条件 GB11627—89 U42 CB/T3881—1999 船用针形管油加热器 GB11635—89 U42 CB/T3938—2000 水力驱动驱气风机U43 船用汽轮机与燃气轮机2825 GJB730A—97 舰船燃气轮机通用规范 GJB730—89 2825 GJB3033—97 舰船主汽轮机通用规范舰船主汽轮机通用规范2825 GJB3033—97修改单1—20002825 GJB3189—98 舰船辅汽轮机通用规范U44 船用内燃机U44 GB/T2497—1993 船用柴油机增压空气冷却器 GB2497—81 U44 GB/T3475—1983 船用柴油机调速系统技术要求 CB799—74 U44 GB/T3476—1983 船用柴油机调速系统试验方法 CB800—74 U44 GB/T4556—1984 往复式内燃机防火U44 GB/T4672—1984 往复式内燃机手操纵机构动作方法U44 GB/T5741—1985 船用柴油机排气烟度测量方法U44 GB/T6072—1986 往复式内燃机超速保护U44 GB/T6301—1986 船用柴油机燃油消耗率测定方法U44 GB/T6302—1986 船用柴油机热工参数的测量U44 GB/T6303—1986 船用油滤器检验方法U44 GB/T7028—1986 船用柴油机空气冷却器试验方法U44 GB8840—1988 船用柴油机排气烟度限值2U44 GB/T9911—1988 船用柴油机辐射的空气噪声测量方法U44 GB/T11868—1996 救生艇用柴油机组 GB11868—89 U44 GB/T11871—1989 船用柴油机辐射的空气噪声限值U44 GB/T12779—1991 往复式机器整机振动测量与评级方法U44 GB/T13410—1992 船用柴涡轮增压器技术条件 CB*555—83 U44 GB/T14363—1993 柴油机机油消耗测定方法U44 GB/T15097—1994 船用柴油机排气排放污物测量方法U44 CB500—75 柴油机管子螺纹接头 CB500—66 U44 CB697—68 柴油机活塞销技术条件U44 CB699—68 柴油机连杆技术条件U44 CB700—68 柴油机连杆螺栓、螺母技术条件U44 CB701—68 柴油机凸轮及凸轮轴技术条件U44 CB/T702—92 船用柴油机铸铁气缸套技术条件 CB702—68 U44 CB703—68 柴油机气缸盖螺栓、贯穿螺栓和主轴承螺栓技术条件U44 CB704—68 柴油机进、排气门技术条件U44 CB705—68 柴油机气门弹簧技术条件U06 CB706—85 船用柴油机涂漆技术条件 CB706—68 U44 CB*707.1—83 船用柴油机喷油泵总成技术条件 CB707—75 U44 CB*707.2—83 船用柴油机喷油泵出油阀偶件技术条件 CB707—75 U44 CB*707.3—83 船用柴油机喷油泵柱塞偶件技术条件 CB707—75 U44 CB*709.1—83 船用柴油机喷油器总成技术条件 CB709—75 U44 CB*709.2—83 船用柴油机喷油嘴偶件技术条件 CB709—75 U44 CB777—75 柴油机管系直角接头 CB777—71 U06 CB819—75 柴油机零件磁粉探伤U44 CB/T820—1999 船用低速柴油机安装技术要求 GB9192—88 U44 CB882—77 ZZ3型电动转速表U44 CB973—91 柴油机零件磁粉探伤质量要求(试行)U44 CB1180—88 船用柴油机单体式喷油泵技术条件U44 CB1181—88 船用柴油机喷油器安装连接尺寸U44 CB1182—88 船用柴油机喷油嘴偶件型式尺寸U44 CB1183—88 船用柴油机液压调速器U44 CB/T3025—1999 船用柴油机网片式油滤器 GB4733—84 U44 CB*3077—80 船用涡轮增压器系列U44 CB*3154—83 船用柴油机振动测量方法U44 CB*3244—85 船用柴油机及其零部件防锈包装技术条件 CB/Z104—68 U44 CB/T3253—94 船用柴油机技术条件 CB*3253—85 U44 CB/T3254.1—94 船用柴油机台架试验标准环境状况及功率燃油消耗和CB*3255—85机油消耗的检定U44 CB/T3254.2—94 船用柴油机台架试验试验方法 CB*3254—85 U44 CB/T3254.3—94 船用柴油机台架试验试验测量U44 CB*3256—85 船用柴油机振动评级U44 CB*3257—85 船用柴油机活塞环技术条件 CB698—68 U44 CB*3259—85 船用柴油机曲轴箱油雾探测技术条件U44 CB*3260—85 船舶大功率主柴油机遥控装置技术条件3U44 CB*3264—85 船用柴油机薄壁轴瓦技术条件U44 CB*3342—88 船用柴油机整机质量评级U44 CB/T3389—92 电子温度自动调节器U44 CB/T3405—91 船用高速柴油机锻钢曲轴技术条件U44 CB/T3406—91 船用中速柴油机锻钢曲轴技术条件U44 CB/T3408—91 船用柴油机球墨铸铁曲轴技术条件U44 CB2451—92 船用柴油机曲轴箱防爆门U44 CB3452—92 船用柴油机围护套管式高压油管总成U44 CB/T3453—92 船用柴油机活塞技术条件 CB696—68U44 CB3456—92 船用温度自动调节器 CB*3094—81U44 CB/T3457—92 液压拉伸器U44 CB/T3493—92 船用自动清洗油滤器技术条件U44 CB/T3494—92 船用主机燃油日用系统管路冲洗技术条件U44 CB/T3605—93 排气管及消声器的安装质量要求U44 CB/T3612—94 船用柴油机整机安装质量要求U44 CB/T3781—1996 船用柴油机出厂试验台架基本要求U44 CB/T3796—1996 发动机系组的确定U44 CB/T3828—1998 船用柴油机排气消声器技术条件U44 CB/T3850—1999 船用分流式离心润滑油滤器 GB2025—80U44 CB/T3894—1999 船用柴油机清洁度限值 GB11872—89U44 CB/T3895—1999 船用柴油机清洁度测量方法 GB11873—89U47 舱室辅机U47 GB/T4795—1999 船用舱底油污水分离装置 GB4795.1~4—84U47 GB/T5745—1996 船用碟片式分离机 GB5745.1~3—85U47 GB/T8413—1996 CZY型船用自吸式离心落花流水泵 GB8413—87U47 GB10831—1989 船用电动单螺杆泵U47 GB/T10832—1989 船用离心泵、旋涡泵通用技术条件U47 GB/T10833—1989 船用生活污水处理系统技术条件 CB1143—85U47 GB/T11034—1989 船用电动往复泵U47 GB/T11035—1989 船用电动双螺杆泵U47 GB/T11705—1989 船用电动三螺杆泵试验方法U47 GB/T11706—1989 船舶机舱辅机振动烈度测量方法U47 GB/T11715—1989 原油洗舱机U47 GB/T11799—1989 船用防爆离心通风机U47 GB/T11800—1989 船用防爆轴流通风机U47 GB/T11864—1989 船用轴流通风机 CBM2214—82U47 GB/T11865—1989 船用离心通风机 CBM2212—82 U47 GB/T11866—1989 船用后向式离心通风机U47 GB/T12917—1991 油污水分离装置U47 GB/T12918—1991 油船排油监控系统技术条件U47 GB/T12921—1991 船用油水界面探测器技术条件U47 GB/T12928—1991 船用中压活塞式空气压缩机 CBM2204~2206U47 GB/T12929—1991 船用高压活塞式空气压缩机 CB1130~1132—85U47 GB/T12933—1991 船用低压活塞式空气压缩机4U47 GB/T12934—1991 船舶控制设备用无油空气压缩机技术条件U47 GB/T14358—1993 舰船饮用水净化器U47 GB/T14359—1993 船用应急活塞式空气压缩机U47 GB/T15168—1994 振动与冲击隔离器性能测试方法U47 GB/T17728—1999 浮油回收装置U47 CB/T165—1998 船用手动活塞泵 CB*165—86U47 CB*838—86 手动艉轴滑油泵U47 CB1006—82 小流量凝水泵U47 CB/T1033—1999 船用油分浓度计 GB8240—87U47 CB1169—86 油船惰性气体系统技术条件U47 CB/T3159—92 船用排、疏水喷射泵 CB*3159—83U47 CB/T3160—92 船用电动柱塞油污水泵U47 CB*3248—85 船用制冷压力容器技术条件U47 CB*3250—86 船舶辅机电气控制设备通用技术条件U47 CB*3319—87 船用溴化锂吸收式制冷机型式和基本参数U47 CB*3345—88 船用泵轴的机械密封U47 CB*3346—88 船用泵轴的变压力机械密封U47 CB/T3400—91 船用电冰箱U47 CB3404—91 船舶喷水推进混流泵、轴流泵技术条件U47 CB/T3458—92 船用立式离心泵U47 CB/T3459—92 船用立式串并联离心泵 CBM2222~23—82 U47 CB/T3461—92 船用卧式单级旋涡泵 CBM2201~03—82 U47 CB/T3464—92 船用惰性气体鼓风机U47 CB/T3488—91 船用离心泵技术条件U47 CB/T3489—92 船用泵抽吸装置 CBM2220—82U47 CB/T3523—93 船用立式离心泵U47 CB/T3721—51 船用卧式离心泵 CBM2210—82U47 CB/T3775—1996 船舶燃油系统自动控制装置试验方法U47 CB/T3776—1996 船舶滑油系统自动控制装置试验方法U47 CB/T3777—1996 船舶冷却水系统自动控制装置试验方法U47 CB/T3792—1996 船用生活污水粉碎泵技术条件U47 CB/T3869—1999 船用油污水分离装置管状电加热器技术条件 GB11036—89U47 CB/T3896—1999 船用锅炉离心送风机 GB11878—89U47 CB/T3925—1999 舰船用橡胶隔振器技术条件 ZBU47001—89 U47 CBM2207—82 船用电动齿轮泵型式各基本参数U47 CBM2208—82 船用电动齿轮泵技术条件U47 CBM2209—82 船用电动齿轮泵试验方法U47 CBM2218—82 船用卧式自吸式离心泵型式和基参数U47 CBM2219—82 船用卧式自吸离心泵技术条件U47 CBM2224—82 船用电动三螺杆泵技术条件U48 轴系设备U48 GB/T2496—1996 弹性环联轴器 GB2496—81U48 GB/T6073—1985 LT型高弹性摩擦离合器U48 GB/T10098—1988 船用中速柴油机齿轮箱技术条件5U48 GB/T11572—1989 船用齿轮箱台架试验方法U48 GB/T12916—1991 船用金属螺旋桨技术条件U48 GB/T12922—1991 弹性阻尼簧片联轴器U48 GB/T13411—1992 船用可调螺距螺旋桨技术条件U48 GB/T13436—1992 扭转振动测量仪器技术要求U48 GB/T13437—1992 扭转振动减振器特性描述U48 GB/T14364—1993 船舶轴系滑动式中间轴承 CB*3054—79U48 GB/T14527—1993 复合阻尼隔振器和复合阻尼器U48 GB/T14653—1993 挠性杆联轴器U48 GB/T14654—1993 弹性簧片阻尼减振器J19 GB/T15096—1994 液粘调速离合器U48 GB/T15141—1994 湿式离合器磨擦元件试验方法U48 GB/T16305—1996 扭转振动减振器U48 CB*82—88 船舶轴系轴颈直径 CB*82—78U48 CB/T145—94 船舶轴系整锻法兰连接型式和基本尺寸 CB*145—87U48 CB*228—86 轴系加工技术要求 CB228—76U48 CB*769—86 船用整体式橡胶轴承 CB769—69 U48 CB770—93 船用隔舱和艉轴填料函型式和基本尺寸 CB770—69U48 CB/T3003—1999 船用中速柴油机齿轮箱系列 GB10099—88U48 CB*3102—81 可调螺距螺旋桨侧向扒力装置基本参数U48 CB*3103—81 船舶推进轴系滑动推力轴承U48 CB*3165—83 可调螺距螺旋桨尺寸系列U48 CB*3299—87 船舶渐开式线圆柱齿轮承载能力计算方法U48 CB*3325—87 船用柴油机轴系扭转振动分级U48 CB/T3454—92 船用离合器摩擦片结构型式和主要参数U48 CB/T3465—92 船用大功率高速发动机挠性联轴器U48 CB/T3607—93 螺旋桨及尾轴安装质量要求U48 CB/T3611—94 轴系法兰连接螺栓铰孔及装配质量要求U48 CB/T3620—94 侧推装置安装及效用试验质量要求U48 CB/T3645—94 推拉软轴操纵装置U48 CB/T3853—1999 船用柴油机轴系扭转振动测量方法 GB6299—86U48 CB/T3860—1999 船用气胎离合器 GB10100—88U48 CB/T3893—1999 船用立式行星减速器 GB11870—89U48 CB/Z333—87 艉管轴承压装计算与质量要求U48 CB*/Z336—84 船舶推进轴系回旋振动计算方法U48 CB*/Z337—84 船舶柴油机轴系纵振计算U48 CB*/Z338—84 船舶推进轴系校中U48 CB*/Z350—87 船舶螺旋桨有键联接推入量计算6。

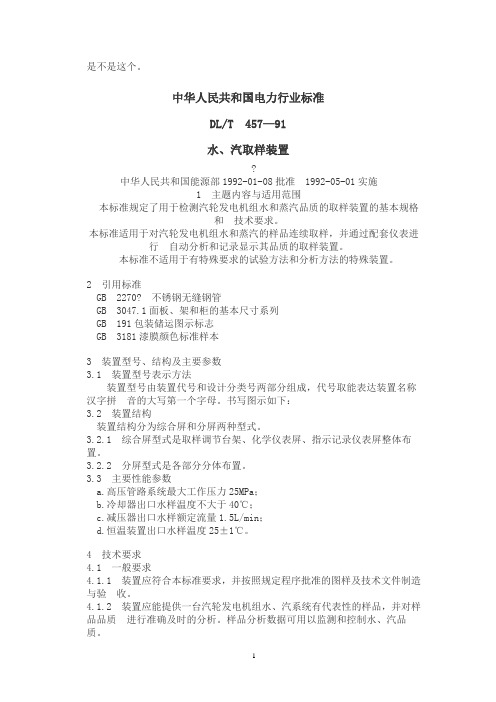

dl t 457-91 水、汽取样装置.doc

是不是这个。

中华人民共和国电力行业标准DL/T 457—91水、汽取样装置中华人民共和国能源部1992-01-08批准1992-05-01实施1 主题内容与适用范围本标准规定了用于检测汽轮发电机组水和蒸汽品质的取样装置的基本规格和技术要求。

本标准适用于对汽轮发电机组水和蒸汽的样品连续取样,并通过配套仪表进行自动分析和记录显示其品质的取样装置。

本标准不适用于有特殊要求的试验方法和分析方法的特殊装置。

2 引用标准GB 2270? 不锈钢无缝钢管GB 3047.1面板、架和柜的基本尺寸系列GB 191包装储运图示标志GB 3181漆膜颜色标准样本3 装置型号、结构及主要参数3.1 装置型号表示方法装置型号由装置代号和设计分类号两部分组成,代号取能表达装置名称汉字拼音的大写第一个字母。

书写图示如下:3.2 装置结构装置结构分为综合屏和分屏两种型式。

3.2.1 综合屏型式是取样调节台架、化学仪表屏、指示记录仪表屏整体布置。

3.2.2 分屏型式是各部分分体布置。

3.3 主要性能参数a.高压管路系统最大工作压力25MPa;b.冷却器出口水样温度不大于40℃;c.减压器出口水样额定流量1.5L/min;d.恒温装置出口水样温度25±1℃。

4 技术要求4.1 一般要求4.1.1 装置应符合本标准要求,并按照规定程序批准的图样及技术文件制造与验收。

4.1.2 装置应能提供一台汽轮发电机组水、汽系统有代表性的样品,并对样品品质进行准确及时的分析。

样品分析数据可用以监测和控制水、汽品质。

4.1.3 装置宜设有温度控制开关,以便在样品温度过高时能自动切断样品水用来保护仪表。

4.1.4 装置宜设有安全阀,以便在样品压力过大时保护仪表。

4.2 工作条件a.海拔高度不大于2000m;b.环境温度为5~40℃,带微机系统时为25±5℃;c.相对湿度在20±5℃时,不大于85%;d.动力电源380V、50Hz,仪表电源220V+10-15%、50Hz±5%;e.装置安装场地的其它条件,均应满足配套仪表的使用要求。

1205期机工业务模拟题答案

1205期社会机工模拟题1. 安装辅锅炉水位计:玻璃板水位计的玻璃板与金属框架之间的接触面应研得很平,保证充分贴合。

A 对2. 关于船舶机舱消防安全注意事项,叙述正确的是C-在爆炸下限的5%及以下时才能进入该区域3. 【单选】起动往复泵后,不能产生吸排,且吸入真空高度很高,可能原因是C.吸入滤器脏堵4. 柴油机广泛应用于船舶上,机身振动小是其主要优点之一。

B 错5. 【单选】造成喷射泵工作能力下降的原因中,不正确的是A 工作水温过低6. 【单选】下列有关通用警报装置中,说法不正确的是A在客船上,该报警信号只通过一组独立的线路向船员和旅客发出7【单选】下列有关船舶消防系统的主要作用中,说法正确的是A.预防和制止火灾的发生和蔓延8. 【单选】应急吸口应与排量最大的一台海水泵相连,如主海水泵、压载泵、通用泵等,吸口上不装滤网。

A.对9【单选】二冲程机在—方面比四冲程机优越.B.提高功率10. 【单选】机械制图中,机件上的可见轮廓线用粗实线表示,A.对11【单选】使用易邀或有刺激性的液体清洗部件时,应I在机舱进行II,注意通风III、注意防止发生污染海面的事故C. II +III12 【单选】分离无添加剂的滑油时,常加入热水清洗,还是为了去除滑油中的A.酸13【单选】一般.情况下蜗杆为主动件,蜗轮为从动件,最常用的普通圆柱蜗杆是C.阿基米德蜗杆14.【单选】水灭火剂主要用于扑灭A.一般固体火15. 【单选】水喷射泵在船上不用作C.应急消防泵16. 【单选】应急发电机及原动机应满足的要求和性能:.①、独立的冷却系统②、独立的燃油系统③、种青的启动系统④启动后45S内尽快承载负荷⑤、布置于最高一层连续甲板上⑥、布置于机舵棚以外B.①+②+③+⑤+⑥17. 【单选】关于压力容器使用时的安全注意事项,叙述错误的是C.钢瓶如因严寒冻结可用蒸汽适当加温18. 【单选】按照人体被伤害的不同程度,触电可分电伤和两种。

A.电死19. 【单选】锅炉“满水”是指C.水位超过最高工作水位20 【单选】下列泵反转时吸排方向不变的是A.往复泵21. 单选】检修副机和各种辅助机械及其附属设备时,应在悬挂“禁止使用”或“禁止合问”的警告牌。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

444 装置中用于油滴过滤, .. 聚合和吸附等的分油元件应按54 .规定进行浸泡试验。

45 安全和环境保护 .

451 对压力式装置, .. 容器设计应参照压力容器规范规定, 并设置安全阀或超压保护装置, 其开启压力 不得超过受压容器的设计压力。 452 对设置加热器的装置应设置超温保护设施。 .. 温度整定值为41。 5 电加热器其热态绝缘电阻应不 C

按 图样规 定

洁 净水温 度 不低 于 巧 ℃

00 P

洁净水或干燥洁净 空气或惰性气体

真 空式 常压式

按 图样 规定

52 额定处理量试验测定排出水的流量, . 用称重法或精度为25 . 级的流量计核定装置流量, 应符合

422 ..条规定。

53 性能试验 . 531 试验用液 .. 在1 ℃时密度约为0 9 /m3在3. ℃时运动粘度不小于22 0 'zs . gc , 78 5 2 . 1-m / 的燃料油; 5 X 在1' C 时密度约为08 gc 3 . /m 的轻柴油; 3 b 其它密度的原油污水 ; . 在1 ℃时的密度与 或 a b规定的油品密度之差值不得超过005 m3 5 . gc 的淡水。 8 /

535 出厂性能试验步骤 ..

按534 规定核定泵流量; ..条a b 向装置供入含531 a . ..条 规定的轻柴油1写的油水混合液, 0 使其达到稳定状态, 然后在此状态 下试验3 mn在第1 mn第2 mn 0 , i 0 , 0 和第3 mn i i 0 结束时, i 从装置排水管的取样装置上取样。 536 对于其它密度油品的处理装置或额定处理量为5 h . . m/ 以上的装置或加药的处理装置可按 3

得另设滤器; d 在装置的输入和排水管路上应分别设置取样装置 , . 取样装置应按图设计;

<3, 0

直 通停止旋塞 ( 选择) 任意

A 一应足以放入取样瓶

e 在排水管上应设置压力计和观察窗 ; . f 在供液管路上 , . 应设置油量和水量的计量装置、 配比装置、 压力计和温度计; 8 试验油柜中应设置加热器。 . 534 型式性能试验步骤 ..

向外排放 , 同时发出声光报警。

43 环境条件 . 431 在环境温度最高为5', .. 0 油水混合液的温度为1 3℃的条件下, c 0-0 经处理后的排出水中含油量

符合411 ..条的规定。

432 装置应尽量设在安全区内; .. 若设在危险区, 应符合该处安全要求。

44 使用性能 . 441 对陆上用于接收船舶污水的装置, .. 外接法兰应采用国际通用的通岸接头, 对一般用途装置, 外接 法兰可按 G 25的规定。 B 5 5 442 分油元件应进行连续30 .. 0 h耐久考核试验。 443 装置无故障累计运行时间应不小于30 .. 0h ,

为08 gc “ . /m的轻柴油; 3 b 其它密度油种; .

淡水和海水。 浸泡温度均不低于5" 对不设加热器的装置, 5 C, 其分油元件的浸泡温度应不低于3 Co 0 在油品中浸泡时间为10 在水中浸泡时间为7 h 浸泡后分油元件应无明显膨胀, 0h , 2 。 脱开和腐蚀现 象。 55 耐久考核试验 . 用1%轻柴油混合液做耐久性试验持续30 0 0 h o 56 水样分析 .

G 22. 1 电工电子产品基本环境试验规程 试验A: B 3 4 低温试验方法 G 22. 电工电子产品基本环境试验规程 试验B高温试验方法 B 32 4 : G 22. 电工电子产品基本环境试验规程 试验 D : B 34 4 b交变湿热试验方法 G 22. 1 电工电子产品基本环境试验规程 试验J长霉试验方法 B 3 6 4 : G 25 一般用途管法兰 连接尺寸 B 5 5 G 42 电控设备第一部分 低压电 B 0 7 器电控设备 G 49. 船用舱底油污水分离装置 型式、 B 53 7 试验方法及油含量分析方法

a 向装置供水, . 待各腔室充满淡水后, 核定泵流量, 不得超过额定处理量的15 并不低于额定 .倍,

处理量;

b . 1规 向 置 入00 料 ,排 阀 痴 后持 5 上 5.。 定 装 供 1 0 燃 油待 油 自 启 ,续 m 以 ; .按 3 0的 i 。

c 向装置供入含油量为1%的油水混合液, . 0 使其达到稳定状态, 稳定状态应为通过装置的油水混 合液不少于装置容积的两倍之后所形成的状态, 然后在此状态下试验3 mn在第1mn第2 mn 0 , i 0 、 0 和第 i i 3 mn 0 结束时, i 从装置排水管的取样装置上取样; d 向装置供入10 . 0%的水, 达到稳定状态后, . a 用531 . 规定的10 0%轻柴油待排油阀开启后, 持续 5 mn以后重复。 i 规定的试验。

532 试验要求 .. 输入装置的油水混合液温度应在1-3℃范围内; 0 0 b 在整个试验期间, . 不得中途停顿, 维修或更换零部件;

输入装置的油水混合液在处理过程中不得进行稀释; d 输入装置的油水比例可从装置前供液管路上的取样装置上, 。 将混合液放入量杯静止片刻后, 校 验油水比例 ; e 每次取样前 , . 应将取样旋塞打开, 放泄1 , mn 然后按等动力方式取样; i f 取样瓶应为带密封盖细口径玻璃瓶, . 取样后贴标记 。 如果样品不能在2 h内进行分析 , 4 必须在 试样中加入5 , :盐酸保存 , mL 11 保存期不得超过7 d e

1 9 一 2 0 实施 9 2 0一 1

G 1 9 7 9 B 2 1 一 1

322 标记示例 ..

5 m/ 常压式油污水分离装置, 0 h 3 标记为:

油污水分离装置 4 技术要求 Y -0 B 97 1 F5 C 1 1-9 G 2

41 基本要求 . 411 经装置处理后的排出水中含油量应不大于1 m /, .. 0 L g

531 . b . 规定的 试验用液 进行型式性能试验和出厂 性能试验。

537 试验结束后应用法定计量单位报告下列数据: .. a 1℃时油的密度或3. ℃时粘度( 2 , . 5 78 M /)闪点、 S 灰分、 含水量;

b 1℃时水的比重及固体杂质情况; . 5

GB 29 一 91 1 17

c. d.

进出口水温度;

分析结果、 含油浓度及C D值。 O

54 装置中用于油滴过滤、 . 聚合和吸附等的分油元件应在下列 a b规定的油品和水中分别加温浸 或

泡。

在1℃时密度约0 2 m33. C时粘度不小于22 00 / 的燃料油和在1' 9 gc ,78 5 . / . 1-m2 X s 5 C时密度约

3 产品分类 装置按油污水的输送方式分压力式, 常压式和真空式三类油污水分离装置。

31 装置额定处理量 .

31 额定处理量系指装置每小时所处理的含油污水量, /o .门 m3h 312 装置额定处理量应符合表 1 .. 规定。 m/ 3h 表 1

42 设计要求 . 421 装置应设计成不仅在额定处理量时, .. 且在10 额定处理量时, 1% 装置的排出水中含油量仍符合 411 ..条的规定。

422 装置排出水流量不得低于装置额定处理量。 ..

423 装置电气控制箱应符合 G 42,8 31G 22. B 34 B 31的规定。 .. B 0G 22. B 32G 22. 22. 7 4 , 4 , 4 和G 4 6 424 装置应能自动排油或配置应急手动排油系统。 .. 对多级处理的装置允许除第一级外, 后面各级可

533 试验系统 .. 试验系统的设备包括水柜、 储油柜、 回油柜、 取样装置、 排水观察窗、 油水计量装置、 油水配比装

置、 压力计、 温度计及管路;

b 试验用的泵可直接采用装置的专用配套泵供给油水混合液。 . 如无专用配套泵应用转速为 1 rmn 00 i 0 / 以上的离心泵供给油水混合液, 其输出能力在装置额定工作压力下不得低于装置额定处理

51 耐压试验和密性试验 .

511 容器制成后必须进行耐压试验。 .. 试验时将容器充满液体( 容器最高点设排气 口, 将空气排尽)缓 , 慢升压到规定试验压力, 保持3 mi, 0 n 同时进行检查, 容器和各部焊缝应无渗漏, 容器应无可见的异常变

形。

512 耐压试验合格后方可进行密性试验。 .. 试验时将容器缓慢升压至设计压力 P 保持3 mn同时进 0 , i

412 装置应能分离油污水中, 在1℃时) . . 含( 5 密度为08 .. gc 范围内的油品, . 09 /m3 3 2 经处理后排出 水中含油量应符合4 11 ..条的规定。 其它密度油品可参照本标准规定。 413 凡加药的处理装置, .. 处理后的排出水除符合4 11 ..条规定外, 还需满足 C D 不大于10 / O。 0 m L的 g 要求。 414 装置额定处理量应符合31 .. .条的规定。

行检查。 513 容器耐压试验和密性试验的压力和介质应符合表2 .. 规定。 表2

分 类 耐 压试 验 压 力 试验 介 质 密性 试验 压 力

00 P

试 验 介质

l 5尸 .

压 力式

且不小于 P +1 以02 a . P 作内压试验 M

01 . 1 0 02 .5 1 5 05 . 2 0 1 25 2 5 0 3 10 0 4 10 5 5 2 00

32 产品标记 . 321 型号的组成 ..

压力

c为常压式, Y为压力式, Z为真空式,

处理量, / m3 h

离装置 油污水

国家技术监督局 1 9 一 5 2 9 1 0 一 2批准

量的15 多余的输出量可用旁通管消除; .倍,

G 1 9 7 9 B 2 1 一 1

装置入口前的管路中流体流速为1 m/, .3 s其雷诺数以淡水计算应大于1 00并且从油注入 0 , 0

口到该设备的管路长度不应小于直径的2倍。 0 除装置本身滤器外, 在泵出口和本体入口 之间的管路上不