加工精度的一般标准

机床加工精度要求

机床加工精度要求为了确保机床加工的质量稳定和产品精度符合客户的要求,机床加工行业制定了一系列的规范、规程和标准。

在机床加工过程中,精度要求是一个非常重要的指标,它直接关系到产品的质量和性能。

一、机床几何精度机床几何精度是指机床各个零部件之间的相对位置精确度以及机床的整体结构精确度。

在机床加工过程中,机床几何精度的稳定性对于产品的加工精度有着重要的影响。

1. 机床的位置精度机床的位置精度包括机床床身的直线度、平行度和垂直度等指标。

这些指标主要衡量机床床身的几何形状是否满足要求。

在机床加工过程中,机床床身的位置精度对于工件的加工精度有着直接的影响。

2. 导轨的精度导轨是机床运动的支撑和导向部件,它的精度直接关系到机床加工的精度。

导轨的精度包括导轨的直线度、平行度和垂直度等指标。

在机床加工过程中,导轨的精度对于机床的加工精度具有重要影响。

3. 主轴的精度主轴是机床加工中负责实际加工的部件,它的精度对于工件的加工精度有着决定性的影响。

主轴的精度包括主轴的圆度、直线度和平行度等指标。

二、机床加工质量控制机床加工质量控制是指在机床加工过程中,通过采取一系列的措施和方法,保证机床加工质量的稳定和产品精度的要求。

1. 刀具选择和刀具磨砺在机床加工过程中,刀具的选择和刀具的磨砺对于产品的加工精度有着重要的影响。

正确选择合适的刀具,可以提高机床加工的质量和精度。

同时,定期对刀具进行磨砺和更换,可以保证刀具的锋利度和几何精度,从而确保加工质量。

2. 加工工艺优化在机床加工过程中,加工工艺的优化是提高机床加工质量和产品精度的关键。

通过合理的加工工艺设计,可以降低机床加工过程中的误差和变形,达到更高的加工精度要求。

3. 检测和测量检测和测量是机床加工质量控制的重要环节。

通过使用精密的测量设备和仪器,对加工件进行精确的测量和检测,可以及时发现和纠正加工误差,保证产品的加工精度。

三、机床加工的应用领域和要求机床加工广泛应用于机械制造、汽车制造、航空航天、电子信息等众多领域。

加工中心钻削加工精度要求标准

加工中心钻削加工精度要求标准英文回答:Dimensional Accuracy.The dimensional accuracy of a加工中心鑽削加工 process is one of its most important characteristics. It refers to the degree to which the manufactured part conforms to the specified dimensions. The following factors can affect the dimensional accuracy of a加工中心鑽削加工 process:Tool accuracy: The accuracy of the tool used in the machining process can have a significant impact on the dimensional accuracy of the finished part. If the tool is not accurate, it can cause the part to be out of tolerance.Machine accuracy: The accuracy of the machine used in the machining process can also affect the dimensional accuracy of the finished part. If the machine is not accurate, it can cause the part to be out of tolerance.Workholding accuracy: The accuracy of the workholding device used to hold the workpiece during the machining process can also affect the dimensional accuracy of the finished part. If the workholding device is not accurate, it can cause the workpiece to move during the machining process, which can lead to inaccuracies in the finished part.Environmental factors: Environmental factors such as temperature and humidity can also affect the dimensional accuracy of a加工中心鑽削加工 process. If the temperature or humidity is not controlled, it can cause the workpiece to expand or contract, which can lead to inaccuracies in the finished part.Surface Finish.The surface finish of a加工中心鑽削加工 part is another important characteristic. It refers to the texture of the surface of the part. The following factors can affect the surface finish of a加工中心鑽削加工 part:Tool geometry: The geometry of the tool used in the machining process can have a significant impact on the surface finish of the finished part. If the tool geometryis not correct, it can cause the surface of the part to be rough or uneven.Cutting conditions: The cutting conditions used in the machining process can also affect the surface finish of the finished part. If the cutting conditions are not correct,it can cause the surface of the part to be rough or uneven.Workpiece material: The material of the workpiece can also affect the surface finish of the finished part. If the workpiece material is hard or brittle, it can be difficult to achieve a good surface finish.Tolerance.The tolerance of a加工中心鑽削加工 part is another important characteristic. It refers to the allowable variation in the dimensions of the part. The followingfactors can affect the tolerance of a加工中心鑽削加工 part:Machine accuracy: The accuracy of the machine used in the machining process can affect the tolerance of the finished part. If the machine is not accurate, it can cause the part to be out of tolerance.Tool wear: The wear of the tool used in the machining process can also affect the tolerance of the finished part. If the tool is worn, it can cause the part to be out of tolerance.Workpiece material: The material of the workpiece can also affect the tolerance of the finished part. If the workpiece material is hard or brittle, it can be difficultto achieve a tight tolerance.中文回答:尺寸精度。

加工中心精度标准

加工中心精度标准加工中心是一种高精度加工设备,通常用于加工精密零件和复杂曲面。

其加工精度直接影响着加工件的质量和精度,因此加工中心精度标准是非常重要的。

本文将就加工中心精度标准进行探讨,以期为相关行业提供参考。

首先,加工中心的精度标准包括了几个方面,其中最主要的包括定位精度、重复定位精度、加工精度和表面粗糙度。

定位精度是指加工中心在进行定位时的精度,它直接关系到加工件的加工位置的准确性。

而重复定位精度则是指加工中心在多次定位后,再次回到相同位置的精度,这对于批量生产来说非常重要。

加工精度是指加工中心在加工过程中对工件尺寸、形状的精度要求,而表面粗糙度则是指加工中心加工后的工件表面光洁度和粗糙度。

其次,加工中心的精度标准对于不同的加工要求有着不同的要求。

比如对于精密零件的加工,通常对加工精度和表面粗糙度要求非常高,而对于一些一般性的零件加工,则可能对加工精度和表面粗糙度的要求相对较低。

因此,制定加工中心精度标准时,需要根据具体的加工要求来确定标准,以确保加工中心能够满足实际加工需求。

另外,加工中心的精度标准还需要考虑到加工中心自身的精度保障措施。

比如加工中心的结构设计、传动系统、控制系统等都会直接影响加工中心的精度表现。

因此,在制定精度标准时,还需要考虑到加工中心自身的精度保障能力,以及对加工中心的维护和保养要求。

最后,加工中心精度标准的制定需要综合考虑加工中心的实际加工需求、加工精度要求以及加工中心自身的精度保障能力。

只有通过科学合理的制定和执行加工中心精度标准,才能够确保加工中心的正常运行和加工质量的稳定性。

综上所述,加工中心精度标准是保证加工质量和加工精度的重要保障措施,对于提高加工质量、确保加工精度具有重要意义。

因此,需要加工中心制造商和使用者共同努力,制定和执行科学合理的加工中心精度标准,以确保加工中心的正常运行和加工质量的稳定性。

数控机床加工精度标准

数控机床加工精度标准

数控机床加工精度标准主要是指机床加工出来的零件或工件的尺寸、形状、位置等方面的精度要求。

常见的数控机床加工精度标准包括以下几种:

1. 尺寸精度:即零件的尺寸误差,一般用公差来表示。

公差越小,机床加工出来的零件尺寸越精确。

2. 形状精度:即零件的形状误差,一般用平面度、圆度、直线度等指标来表示。

形状精度要求越高,零件的形状越接近设计要求。

3. 位置精度:即零件上各个特征点之间的位置误差,一般用平行度、垂直度、同轴度等指标来表示。

位置精度要求越高,特征点之间的位置差异越小。

4. 表面粗糙度:即零件表面的光洁度,一般用Ra值表示。

表

面粗糙度要求越低,零件表面越光滑。

数控机床加工精度标准的选择取决于具体的零件要求和加工工艺,可以根据不同的产品和生产要求来确定相应的精度标准。

此外,还需要根据机床的性能和精度等级来确定加工精度标准。

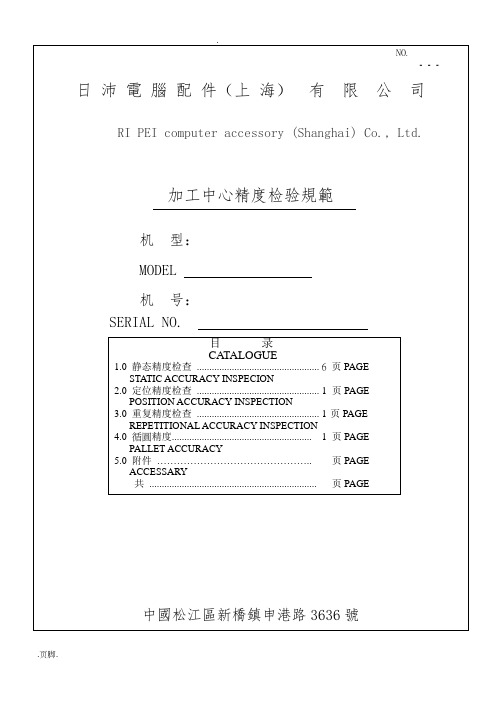

加工中心精度检验规范标准

MCV F01 S001Q301000003 940331-71.0静态精度STATIC ACCURACY INSPECTION 单位Unit : mm项次NO检查项目Inspection item测试方法图Measuring method diagram许可差Permissibledeviation实际测量值Measured value1.1 床台X 轴方向运动之真直度Straightness of the X axis movementa.X-Z面0.06/1000b.Y-Z面1.2 床台Y 轴方向运动之真直度Straightness of the Y axis movementa.X-Z面0.06/1000b. Y-Z 面1-1单位Unit : mm 项 次 NO检查项目Inspection item 测 试 方 法 图Measuring method diagram 许 可 差Permissible deviation实 际 测 量 值 Measured value1.3 床台X 轴方向之运动与其上面之平行度Parallelism betweenmovement in Xaxis directionand table upper surfaceX ≦ 500 0.02 500<X ≦ 800 0.025 800<X ≦ 1250 0.03 1250<X ≦ 2000 0.041.4 床台Y 轴方向之运动与其上面之平行度Parallelism betweenmovement in Yaxis direction and table upper surfaceY ≦ 500 0.02 500<Y ≦ 800 0.025 800<Y ≦ 1250 0.03 1250<Y ≦ 2000 0.041.5 X 轴方向运动与床台基准沟侧面之平行度Parallelism betweenmovement in Xaxis direction and Side surface of table reference slot每300mm 的量测距离下 许可差为0.015mm 0.015for a measuringlength of 3001-2单位Unit : mm项次 NO 检查项目 Inspection item 测 试 方 法 图Measuring method diagram 许 可 差 Permissible deviation实 际 测 量 值 Measured value1.6 各轴方向相互运动之直角度 Perpendic ularity Between movement in X axis directionand Y axis direction and Z axis direction a. X-Y 轴Place0.012/300b. X-Z 轴Place0.012/300c. Y-Z 轴Place0.012/3001.7 主轴中心线与床台面之直角度 Perpendicularit y between centerline ofmain spindle andtable surface.旋径每300 Per300 0.0151-3单位Unit : mm 项 次 NO检查项目Inspection item 测 试 方 法 图Measuring method diagram 许 可 差Permissible deviation实 际 测 量 值 Measured value1.8 主轴孔面之偏摆 Run out of spindle taper hole固定端At spindle side end oftest bar 0.005 固定端300处 At 300 position0.0151.9 主轴轴线与Z 轴轴线运动间的平行度Parallelism between thespindle axis and the Z-axis motiona:0.015/300b:0.015/3001.10 主轴在Z 轴方向之移(松) 动量Movement of main spindle in Z axis direction0.0051.11主轴端面之偏摆 Run out of main spindle outer surface0.011.12 主軸外面之偏擺 Run out of main spindle outer surface0.01mm1-41.1 3 床檯X軸方向運動之直線度Straightness oftable movementin the X axis.1.Apply a fixed indicator to thestraight edge as the figure shown.2.Adjust to get reading at both endsof the straight edge.2.Move the table 300 mm in X-axisdirection.3.Record the largest value differenceas the measurement value.0.01/3001.1 4 床檯Y軸方向運動之直線度Straightness oftable movementin the Y axis1.Apply a fixed indicator to thestraight edge as the figure shown.2.Adjust to get reading at both endsof the straight edge.2.Move the table 300 mm in X-axisdirection.3.Record the largest value differenceas the measurement value.0.01/3001.1 5 旋轉檯旋轉偏擺Table runout(XY)0.015mm/3001.1 6 旋轉檯旋轉偏擺Table runout(Z)0.005mm1.1 7 車刀角度換刀後重複定位精度Repeatability oftool angle aftertool change.0.001mm1-52.0定位精度检查 Positioning accuracy inspection 单位Unit : mm2.1 Positioning accuracyofstraightlinemovementByISO230-2Cycletimes: Two timesY0.02Z单位Unit: sec2.2回转运动之定位精度Positioningaccuracy ofstraightlinemovementByISO230-2Cycle times: Two timesC15〞1-73.0反复精度检查 Repetition accuracy inspection 单位Unit: sec项次NO检查项目Inspection item测试方法图Measuring method diagram许可差Permissibledeviation实际测量值Measured value直线运动之反复定位精度ISO230-2PositioninX0.006单位Unit: sec1-83.0反复精度检查 Repetition accuracy inspection 单位Unit: sec3.3 Maxreversalvalue最大反沖值Positionaccuracyqualifiedto ISO230-2X0.006YZ4.0循圓精度检查 Repetition accuracy inspection 单位Unit: sec项次NO检查项目Inspection item测试方法图Measuring method diagram许可差Permissibledeviation实际测量值Measured value4.1 循圓精度RoundnessGeometrycontouringevaluatedbyRenishawBallbarsystem(ISO230-1)XY0.015XZ1-9。

加工中心精度检验规范

加工中心精度检验规范1. 前言在现代工业生产中,加工中心是一种重要的设备,可以完成复杂的零部件加工任务,极大地提高了加工效率和准确性。

为确保加工中心的精度,需进行定期的精度检验。

本文将介绍加工中心精度检验的相关规范。

2. 检验方法2.1 基础检验对于加工中心的基础性能,可以通过以下检验:•外观检查:包括机床的运转状态、加工中心的各部件的拆卸与安装以及连杆的安装和状态检查;•电器系统检查:包括液压、冷却、空气、传感器等的电器系统检查;•机床自动工艺检查:包括自动装卡、换刀、定位等各项自动工艺流程的检查。

以上三项检查内容是加工中心检验的基础工作,需要仔细进行检查,并记录检查结果。

2.2 精度检验精度检验是对加工中心加工的零件进行质量检测。

常用的检测方法有:•微位值检测:采用微电子计或图像测量仪等检测系统,检测加工出来的器件的各种尺寸、形状、位置偏差等,以验证器件的精度;•三坐标检测:采用三坐标测量机等三维测量设备,测量被加工器件的各种尺寸,通过与设计图纸进行比对,来判定器件的尺寸和形状是否符合要求;•表面质量检测:利用形貌仪、白光干涉仪等测试仪器,对加工出来的器件的表面进行检测,以判断器件的表面光滑度、光亮度。

3. 检验标准加工中心精度检验的标准是重要的评估依据,其常见的标准有以下几种:•国标:按照国际标准ISO等制定的精度等级和检验规范;•行业标准:针对特定机械行业及工艺领域而制定的特定精度等级和检验规范;•企业标准:针对特定的加工中心设备而制定的特定精度等级和检验规范。

在检测加工中心的精度时,需严格按照以上标准进行检测,并记录检测结果以及采取的处理措施。

4.加工中心是现代工业生产过程中不可或缺的设备,其精度检验也是保证零部件质量和安全生产的关键环节。

在进行加工中心精度检验时,要注意严格执行规范标准,确保检测结果准确可靠。

机械精度等级标准

机械精度等级标准机械精度等级标准是指机械加工件在尺寸、形位、表面粗糙度等方面的精度等级。

在机械制造领域中,精度等级标准是非常重要的,它直接关系到机械加工件的质量和使用效果。

因此,制定机械精度等级标准是非常必要的。

目前,国际上通用的机械精度等级标准主要有ISO、GB和JIS 等。

其中,ISO是国际标准化组织制定的标准,GB是中国国家标准,JIS是日本工业标准。

这些标准都是根据不同的机械加工件进行制定的,具体的标准内容也有所不同。

下面就分别介绍一下ISO、GB和JIS的机械精度等级标准。

ISO机械精度等级标准主要包括以下几个方面:1.尺寸精度等级:ISO标准规定了从IT01到IT18共18个尺寸精度等级。

其中,IT01是最高精度等级,IT18是最低精度等级。

2.形位精度等级:ISO标准规定了从IT01到IT14共14个形位精度等级。

其中,IT01是最高精度等级,IT14是最低精度等级。

3.表面粗糙度等级:ISO标准规定了从Ra0.1到Ra100共40个表面粗糙度等级。

其中,Ra0.1是最高精度等级,Ra100是最低精度等级。

GB机械精度等级标准主要包括以下几个方面:1.尺寸精度等级:GB标准规定了从IT01到IT18共18个尺寸精度等级。

其中,IT01是最高精度等级,IT18是最低精度等级。

2.形位精度等级:GB标准规定了从IT01到IT14共14个形位精度等级。

其中,IT01是最高精度等级,IT14是最低精度等级。

3.表面粗糙度等级:GB标准规定了从Ra0.1到Ra100共40个表面粗糙度等级。

其中,Ra0.1是最高精度等级,Ra100是最低精度等级。

JIS机械精度等级标准主要包括以下几个方面:1.尺寸精度等级:JIS标准规定了从IT01到IT18共18个尺寸精度等级。

其中,IT01是最高精度等级,IT18是最低精度等级。

2.形位精度等级:JIS标准规定了从IT01到IT14共14个形位精度等级。

加工质量标准

加工质量标准一、精度控制精度控制是加工质量标准的核心,包括以下几个方面:尺寸精度:加工后的零件尺寸应符合设计要求,误差应在规定范围内。

形状精度:加工后的零件形状应符合设计要求,如圆度、直线度、平面度等。

位置精度:加工后的零件各部分之间的相对位置应符合设计要求。

表面粗糙度:加工后的零件表面应具有合适的粗糙度,以满足使用要求。

二、表面质量表面质量是评价加工质量的重要指标,包括以下几个方面:表面粗糙度:如前所述。

表面硬化层:加工后的零件表面应具有适当的硬化层,以提高耐磨性和耐腐蚀性。

表面残余应力:加工后的零件表面应无残余应力,以免在使用过程中出现变形和裂纹。

表面金相组织:应根据材料性质和加工要求,控制表面金相组织的类型和分布。

三、几何尺寸几何尺寸是评价加工质量的基本指标,包括以下几个方面:长度、宽度、高度:加工后的零件各方向尺寸应符合设计要求。

平行度、垂直度、角度:加工后的零件各方向之间应保持正确的平行度、垂直度和角度。

同轴度、对称度:对于有多个相同部分的零件,其同轴度和对称度应达到一定要求。

四、形状精度形状精度是评价加工质量的重要指标,包括以下几个方面:圆度、直线度、平面度:加工后的零件形状应符合设计要求。

圆柱度、圆锥度:加工后的零件圆柱度和圆锥度应达到一定要求。

曲线加工精度:对于复杂的曲线零件,其曲线加工精度应满足设计要求。

五、位置精度位置精度是评价加工质量的重要指标,包括以下几个方面:平行度、垂直度、角度:加工后的零件各部分之间的相对位置应符合设计要求。

同轴度、对称度:对于有多个相同部分的零件,其同轴度和对称度应达到一定要求。

位置度:加工后的零件上各要素的位置应符合设计要求。

六、清洁度清洁度是评价加工质量的重要指标,特别是对于高精度、高要求的加工场合,必须严格控制清洁度指标。

包括以下几个方面:表面清洁度:加工后的零件表面应无杂质、污物等影响使用性能的因素。

防锈处理:加工后的零件应进行适当的防锈处理,以保证长时间内不生锈。

加工中心精度标准

加工中心精度标准加工中心是一种高精度、高效率的数控机床,广泛应用于模具加工、航空航天、汽车制造等领域。

加工中心的精度直接影响到加工零件的质量和精度,因此加工中心的精度标准是非常重要的。

首先,加工中心的精度标准包括几个方面。

首先是加工中心的定位精度,也就是机床定位精度。

其次是加工中心的重复定位精度,也就是机床的重复定位精度。

最后是加工中心的加工精度,也就是机床的加工精度。

这三个方面是衡量加工中心精度的重要指标。

加工中心的定位精度是指机床在工作时,工件在加工中心上的位置精度。

这直接影响到加工零件的定位精度和加工精度。

定位精度主要受到机床的结构、传动系统、控制系统等因素的影响。

为了保证加工中心的定位精度,需要对机床的结构进行优化设计,采用高精度的传动系统和控制系统,并严格控制加工中心的装配质量。

加工中心的重复定位精度是指机床在多次工作时,工件在加工中心上的位置重复精度。

这直接影响到加工零件的重复加工精度和加工效率。

重复定位精度主要受到机床的热变形、机床的刚度、传动系统的松动等因素的影响。

为了保证加工中心的重复定位精度,需要对机床的热稳定性进行优化设计,采用高刚度的机床结构和传动系统,并严格控制加工中心的使用环境。

加工中心的加工精度是指机床在加工工件时,工件的加工精度。

这直接影响到加工零件的尺寸精度和表面质量。

加工精度主要受到机床的动态刚度、传动系统的精度、刀具系统的稳定性等因素的影响。

为了保证加工中心的加工精度,需要对机床的动态刚度进行优化设计,采用高精度的传动系统和刀具系统,并严格控制加工中心的加工参数。

综上所述,加工中心的精度标准是非常重要的。

只有保证了加工中心的定位精度、重复定位精度和加工精度,才能保证加工中心加工零件的质量和精度。

因此,加工中心的制造商和使用者都应该重视加工中心的精度标准,采取相应的措施,保证加工中心的精度,提高加工中心的加工质量和效率。

五轴机床精度标准

五轴机床精度标准

五轴机床的精度标准通常包括以下几个方面:

1. 定位精度:五轴机床的定位精度应符合国家标准或行业标准的要求。

通常情况下,其定位精度应达到IT6级或更高级别。

2. 重复定位精度:五轴机床的重复定位精度也是衡量其精度的重要指标。

重复定位精度通常不应超过±1.0μm。

3. 加工精度:五轴机床的加工精度通常通过加工试件来检验。

加工试件的尺寸精度、形状精度和表面粗糙度等应符合要求。

4. 几何精度:五轴机床的几何精度包括工作台的平面度、丝杠的间隙等。

这些指标会影响到加工零件的精度和表面质量。

5. 重复性:五轴机床的重复性是指机床在多次重复加工同一零件时,加工结果的一致性。

重复性好的机床能够保证批量加工的一致性。

总之,五轴机床的精度标准是多方面的,需要根据实际需求和加工要求进行综合考虑。

在选购和使用五轴机床时,建议根据实际情况参考相关的国家标准或行业标准,以确保选购或使用适合的五轴机床。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

鏜孔

粗

25~6.3

電火花加工

6.3~0.8

半精

6.3~0.8

電解磨

0.8~0.012

精

0.8~0.4

螺紋加工

絲錐板牙

3.2~0.8

鉸孔

半精

6.3~1.6

滾

0.8~0.2

精

1.6~0.1

車

6.3~0.8

拉削

半精

3.2~0.4

搓絲

3.2~0.8

精

0.4~0.1

滾壓

1.6~0.4

銑削

粗

25~6.3

1-02加工精度一般標準

1.加工精度等級的選用

a.表面加工精度數值要考慮零件的工作條件和使用要求,加工精度越高,加工成本越高.一般原則在滿足工作要求和外觀要求的情況下,選擇盡量低的精度值.

b.加工精度數值應用表

單位:μm

< Ra值

應用說明

50

粗加工的表面,如粗車/粗刨/切斷等監工表面,一般很少採用.部分原材料表面精度

25

粗加工后的表面,焊接前的焊縫,粗鑽孔壁.部分原材料表面精度

12.5

一般非結合表面,如軸的端面/倒角,齒輪及皮帶輪的側面,金屬模鑄造及衝壓件的表面

6.3

和其他零件相結合表面(無密封要求),一般性不重要的配合表面,如支柱/支架/外壳/襯套/軸/蓋等的表面

3.2

一般性零件的配合表面,有要求的零件相結合表面,如箱體/外壳/端蓋等零件.要求有定心及配合特性的固定支承面,如定心的軸肩.需要滾花及氧化處理的表面

磨

0.4~0.1

半精

6.3~0.8

研磨

0.8~0.05

精

0.8~0.4

齒輪及花鍵加工

刨

3.2~0.8

車削

粗

12.5~6.3

滾

3.2~0.8

半精

6.3~1.6

插

3.2~0.8

精

0.8~0.4

磨

0.8~0.1

金剛車

0.2~0.025

剃

0.8~0.2

3.表面加工精度比較塊

0.05

保證高度氣密性的接合表面,如活塞/柱塞和汽缸的內表面,摩擦離合器的摩擦表面,對同軸度有精確要求的軸和孔

0.025

高壓柱塞和柱塞套的配合表面,中等精度儀器零件配合表面

0.012

儀器的測量表面和配合表面,尺寸超過100mm的塊規工作面

2常用加工方法與精度值Ra

單位:μm

加工方法

精度值Ra範圍

加工方法

粗

25~6.3

磨削

粗

3.2~0.8

半精

6.3~1.6

半精

0.8~0.4

精

1.6~0.4

精

0.2~0.025

擴孔

粗

12.5~6.3

研磨

平面

0.8~0.025

精

6.3~1.6

圓柱

0.2~0.012

鑽孔

12.5~0.8

拋光

一般

0.8~0.1

插削

12.5~1.6

精

0.1~0.012

金剛鏜孔

0.2~0.05

滾壓拋光

1.6

一般安裝軸承的軸頸外殼孔,普通精度齒輪的齒面,定位銷孔,三角皮帶輪的表面,軸承蓋的定中心凸肩表面等

0.8

要求保證定心及配合特性的表面,如銷與圓柱銷的表面,精度軸承的軸頸外殼孔,中速轉動的軸頸,磨削的齒輪表面,過盈配合7級的孔,間隙配合8/9級的孔

0.4

要求長期保持配合性質穩定的配合表面,精度較高的齒輪表面,受應變力作用的重要零件,與橡膠密封件接觸的軸表面,一般測量工具表面

0.2

工作時受應力作用的重要零件表面,保證零件的疲勞強度/防腐性和耐久性,並在工作時不破壞配合性質的表面,要求氣密的表面和支持表面,圓錐定心表面,測量工具表面

0.1

工作時承受較大變應力作用的重要零件表面,保證精確定心的錐體表面,液壓傳動用的孔表面,氣缸套的內表面,活塞銷的外表面,儀器軌道,閥的工作面

精度值Ra範圍

鑄造

砂模鑄造

75~12.5

模鍛

50~1.6

金屬模鑄造

25~3.2

冷轧

6.3~0.2

離心鑄造

12.5~1.6

擠壓

6.3~0.4

精密鑄造

6.3~0.8

冷拉

3.2~0.2

蠟模鑄造

6.3~0.4

銼

12.5~0.8

熱轧

50~12.5

刮削

6.3~0.4

加工方法

精度值Ra範圍

加工方法

精Hale Waihona Puke 值Ra範圍刨削