DELMIA数字化装配工艺设计与过程仿真流程

Delmia功能的使用介绍

Delmia功能的使用介绍摘要:本文介绍了Delmia的Deneb和Version做了一个简单的介绍,对其中的DPM模块的Assemble和Machining功能做了一个详细的介绍。

并针对DPM Assemble的特点,结合其他模块对Assemble的辅助,对其具体的使用做了简单的模拟。

1.介绍Delmia作为Dassault公司续Catia之后的又一大型工业软件。

它提供了能够数字化地设计、测试和验证一台机床、一个工作单元或整条生产线的解决方案,DELMIA PLM 提供了流程与资源功能,能够贯穿整个产品生命周期,创建和验证连续的、涉及产品的制造流程。

DELMIA 服务于那些制造流程优化对其来讲非常关键的行业,包括汽车、航空、制造与装配、电气电子、生活消费品,工厂和造船部门。

通过使制造商能够优化流程,DELMIA 帮助公司提高生产率,促进协同和加速上市时间。

2.主要模块Delmia分为Deneb和Version两个部分。

其中,Version是可以与Catia完全无缝连接的模块系统,有着与Catia相同的操作方式与系统界面,而Deneb则是相对独立的系统模块,操作方式与系统界面与Catia之间有着很大的差异。

两者之间的数据可以相互的使用,但并不能进行直接的转换,两者的数据转化需要一定的操作与修改。

2.1 Deneb的主要模块Deneb的功能主要关注于一些细节过程的仿真模拟,并力图把他们做的最好。

主要的模块包括:ENVISIONIGRIP (Interactive Graphics Robot Instruction Program)UltraArcUltraGRIPUltraPaintUltraSpotVirtual NCQUEST(Queuing Event Simulation Tool)其中,Ultra系列如其名所表示,为机器人控制,角焊,点焊和喷涂的专业模拟。

而IGRIP则是对机器人的控制,并可以使用机器人语言进行良好的离线编程。

DELMIA仿真操作流程

第一章软件设置在进行仿真之前,建议完成培训阶段的DELMIA option设置(参考文件1-Option.pdf);第二章仿真流程2.12D布局图导入1、AutoCAD布局图纸导入DELMIA:AutoCAD的零点坐标系与DELMIA一致,为保证导入的布局图在DELMIA原点附近,建议将CAD图纸导入之前进行偏移,选取某一点作为布局图的参考;如下图,选择布局图左下角为0,0位置;2、偏移之后保存成较低版本dwg文件(如AutoCAD 2007),直接在DELMIA中打开,File->Open,然后保存成*.CATDrawing文件备用3、选择进入DELMIA->AEC Plant->Plant Layout模块,如下图所示,建立一Area对象,保存;4、切换至DELMIA->Resource Detailing->Resource Layout模块,创建Area对象的Foot Print;勾选“show Footprint”选型,OK。

5、同时打开布局图,点击“Attach Drafting View”,按照图示顺序选择对象,布局图关联到DELMIA环境;将Product文件保存,然后插入到Resource节点;备注:为了后续方便机器人和设备精确布局,可以结合CATIA草图模块,选取布局图机器人基座中心点,创建一组圆柱特征;2.2机器人模型导入根据布局图,切换至DELMIA->Resource Detailing->Device Task Definition模块,选择catalog方式选择机器人型号并插入机器人模型,通过Snap命令将机器人精确定位;2.3三维数据导入1、选择从供应商提供的以工位为单位的焊枪及夹具设计数据,如下图为3dxml轻量化格式文件,直接打开并建立同名文件夹,保存相关数据在本地;2.4车身焊点建立1、焊点类型:车身焊点数据需要基于STEP格式或者CATIA设计数据创建,在3D模型中以多种形式存在,几何球型或者几何点+线段表示,如下图所示;1)点代表焊点的位置,线段代表焊点的方向;2)球型焊点和一个坐标轴系2、将某工位数据车身数据插入到Product节点下,建立Tag group,如下图所示;3、建立第一个焊点,如下图所示步骤,把罗盘Z轴吸附到线段上,以绿色显示,此时可以拖动罗盘移动至球的中心,同样也可以转动XY平面,OK即可创建第一个焊点;依次可以创建该工位的所有焊点结果如下所示:(注:焊点导出)为了便于使用轻量化数据进行仿真,焊点数据也可以先导出到外部Excel 文件中,然后再导入到仿真场景中;2.5焊枪/库建立1、DELMIA将STEP格式焊枪模型打开,另存为Product和Part文件;2、确定动臂和静臂各组件;3、切换到Device Building工作台,新建一个Component类型,将静臂部分全部移动到新的组件里面;4、然后依次将静臂部分固定(Fix),动臂各组件刚性连接(rigid joint),建立运动机构;5、机构定义完成之后,创建焊枪TCP点和Base点;6、定义焊枪的特殊状态(Home Position):关闭、工作(考虑车身件厚度,TCP点偏移静臂焊枪头2mm)小开,大开;7、焊枪入库:新建Catalog文件,建立C型和X型枪分类,然后将建好机构的焊枪添加到库中,便于重复调用;可以事先建立常用焊枪库,也可逐步添加;2.6焊枪位置分析1、2.1~2.3节将准备好的数据资源导入到DELMIA环境中;2、项目数据文件中,车身、焊枪和夹具都是在车身数据坐标系下完成的装配,本节开始前最好是按照布局图,将位置调整好;4、在方案设计阶段,夹具和机器人的位置都存在变化,要逐个焊点对经验选择的焊枪进行验证,可以使用手动焊枪选型的命令;a)执行手动焊枪选型命令,选择该工位上使用的焊枪,然后选择要分析的焊点,罗盘自动吸附到焊点上,TCP点和Tag点的坐标系重合;b)此时可以转动绿色的罗盘,绕Z轴旋转(焊点的位置和Z轴方向不能改变,因此只能绕Z轴旋转);调整好焊枪的位置与夹具和工件都不发生干涉,点击Save Position即可保存当前焊枪的焊接姿态;c)下图所示为焊枪和夹具发生干涉,通过旋转Z轴方向可以避开干涉,如果没有办法避开干涉,就需要修改夹具夹头的结构或者位置;2.7机器人可达性分析经过焊枪手动选型之后,如果基本上能够排除掉焊枪和工件的干涉,那么接下来可以添加机器人任务,检查机器人可达性;a)通过Set tool命令将焊枪关联到对应的机器人上;b)Add tag命令将当前焊枪对应要焊的焊点添加到机器人Task;c)使用Reach命令,初步分析机器人的可达性,如果不可达或者机器人关节超出极限位置,分析结果直接显示为out of limit或unreachable;d)如果是unreachable,那么需要稍微调整机器人的位置;机器人基座高度200mm,300mm,500mm,700mm等e)接下来,teach示教逐个检查每个焊点的可行性,检查机器人的姿态;重复操作,实现所以焊点可达可焊;2.8 机器人经过点插入1、机器人示教完成之后,可以调整打点的顺序,然后增加进枪、出枪的经过点(Via Point );下图示为机器人可达性调整好的任务,可以通过右侧‘箭头’调整打点顺序。

基于DELMIA的飞机三维装配工艺设计与仿真

[摘要] 针对我国航空制造业当前装配工艺规划与设计的现状,开展了基于DELMIA进行飞机三维装配工艺设计与仿真方法的研究,对三维装配工艺设计与仿真的关键技术进行了重点分析,包括三维工艺组件划分、装配生产线布局规划、基于知识的装配工艺规划,以及装配仿真中的装配干涉检查、人机工效仿真,并通过某型飞机机翼装配对三维工艺设计与仿真进行了应用验证。

关键词:飞机制造 装配工艺设计 装配仿真 DELMIA 三维[ABSTRACT] The situation of assembly process design and layout in aircraft manufacturing department of our country are analyzed, proposes the method and work-flow for aircraft 3D virtual assembly process design and simulation based on DELMIA are proposed, the relational functions of this software with the contents of 3D virtual assembly are combined, the key technologies are analyzed in detail, including process-oriented component partition and assembly line layout through 3D model, assembly process design based on former knowledge, and the in-terference check and ergonomics analysis in assembly simulations. Finally the verifi cation of application in some aircraft wing virtual assembly is introduced.Keywords: Aircraft manufacturing Assembly process design Assembly simulation 3D随着数字化技术在我国航空制造业中的应用不断深入,飞机研制已经从三维数字化设计、数字化预装配向基于模型定义技术(Model Based Definition,MBD)迈进,已基本取消二维图,并且在部分航空企业已经实现了全机三维标注;同时自动化装配生产线、柔性工装、自动钻铆机、装配机器人、激光跟踪仪等先进设备的引入,也使产品制造、装配向数字化方向逐渐完善。

DELMIA-装配仿真培训

备注:制造数字化处理模Leabharlann 里尽量勾选对应选型,便于 后续操作

工具-选项

许可证发放

勾选所需许可

二、仿真软件配置

7、许可证命令

装配仿真模拟 机器人模拟 人体活动分析 机器人仿真 格式转换许可 人体任务建模 人体姿态分析 人体建模

二、仿真软件配置

7、背景颜色更改

三、软件环境配置

1、创建ProcessLibrary(工艺库)

三、软件环境配置

3、导入仿真环境

格式转换

►建模完毕后,点击“文件” ►点击“导出” ►点击“STEP203”格式,出现导出提示窗口 ►选择合适的文件保存路径 ►点击“确定”

注意事项: 1.文件保存路径不能出现中文; 2.文件不能以中文命名,只能用字母或数字,尽量减少 符号的使用

三、软件环境配置

3、导入仿真环境

2.键盘 F3:显示或隐藏模型树;

二、仿真软件配置

5、用户自定义命令

自定义:自定义模块主要 是用来配置各模块,便于 后续进入装配仿真模块。

进入装配模拟模块

右侧工具条点击

工具-自定义

选择模块assembly Process Simlation

选中

确认关闭

二、仿真软件配置

5、用户自定义命令

装 配 重 点 模 块

二、仿真软件配置

3、PPR结构树

PPR结构树是进行装配仿真及人机仿真的操作核心,它 完整地集合了Process(工艺)、Product(产品)、 Resource(资源)三大模块。

Product:即产品模型,整个仿真过程的总目标; Resource:辅助产品进行生产制造的一切实物,如生产 线、工具、工装、物流车、工人等; Process:使用资源作用于产品的一系列活动,即工艺过 程,如车、铣、刨、磨、钳等。

使用DELMIA在飞机中机身上部装配工艺仿真运用

使用DELMIA在飞机中机身上部装配工艺仿真运用DELMIA是一款特殊工业领域的仿真软件,可以在飞机中机身上部装配工艺中得到广泛应用。

下面将详细介绍DELMIA在飞机中机身上部装配工艺仿真的运用。

一.DELMIA简介DELMIA是一个数字化制造解决方案,为制造业界提供全面的仿真和虚拟生产环境,通过更加精确地模拟生产现场和过程,帮助企业提高产品质量、降低制造成本和缩短产品上市时间。

它包含多个模块,其中包括飞机中机身上部装配工艺仿真。

二.DELMIA在飞机中机身上部装配工艺仿真的应用范围DELMIA在飞机中机身上部装配工艺仿真的应用范围很广泛,涵盖了从设计到生产的整个过程。

具体应用包括:工艺规划、装配工序设计、人机工程学分析、工作站设计、生产线规划、物流优化等。

三.DELMIA在飞机中机身上部装配工艺仿真的优势1.提高装配精度:DELMIA可以模拟装配过程中的每个步骤,从而可以发现潜在的装配问题,并及时调整工艺,提高装配精度。

2.降低成本:通过DELMIA进行装配工艺仿真,可以提前发现设计上的问题和改进的空间,减少改造次数,降低成本。

3.缩短工期:DELMIA可以模拟整个装配过程,帮助企业合理安排工艺和工序,减少浪费的时间和资源,从而缩短装配工期。

4.提高安全性:在DELMIA的虚拟环境中,可以模拟机身上部装配过程中的各种情况和风险,并进行相应的分析和预防措施,提高安全性。

四.DELMIA在飞机中机身上部装配工艺仿真的应用实例以飞机制造商为例,他们使用DELMIA在飞机中机身上部装配工艺仿真中的几个方面:1.工艺规划:使用DELMIA进行装配工艺的规划和优化,包括装配顺序、工装设计、工作站布局等,以确保装配过程的流畅性和高效性。

2.装配工序设计:通过DELMIA模拟飞机机身上部的装配过程,评估不同工序的装配难度和工时,优化装配工序的设计。

3.人机工程学分析:使用DELMIA进行人机工程学分析,确保工人在装配过程中的人体工程学要求得到满足,提高工人的工作效率和安全性。

DELMIA数字化装配工艺设计与过程仿真流程

并取得 了显 著的效益。无论

是波音还是 空客公 司 .目前

基本上已实现了数字化装配。波 音 公 司 的 7 7飞机 已 经 E

采 用 航 空 制 造 业 的 装 配 解 决 方 案 .实 现 了整 机 的 三 维 虚

拟装配仿真和验证。 极大的缩短 了设计 变更 , 缩短 了工 艺规划 时间,提高了产 量并降低 了生产成本 。空客系列 飞机也 已采用 了数字化装配技术 ,资料显示其典型部件 装配周期 缩短 6 %,飞机装配周期缩短 1% 以上 ,装配 0 0 工艺设计周期缩短3 %~5 % 0 0 装配返工率减少5 %, 0 装

配 成 本 减 少 2 % ~3 % .大 大 提 高 飞 机 装 配 质 量 ,极 大 0 0

( )飞机 的装配周期不 易保证 3 工艺设计 环境 不具备三维工艺验证能力 . 致使 装配 中是否干涉 、装配顺序是否合理 、工艺装备是 否满足需

要 、操作空 间是否开敞等一系列问题在生产试 制阶段 才

Di

D L A数字化装配工艺设计 E MI

与过程仿真流程

■ 中航 工业 陕西飞机 工业 ( 集团 )有限公司 冷毅勋 、代正会 、赵轶 、徐晓伟

金航数码科技有限责任公司 沈波

数字化装配工艺 设计 与 过程仿真技术在现代飞机 的 设计和制造 中扮演 的角色 将 越来越重要。 目前 . 国际上 以 飞机和汽车 为代 表的大型复

术应用研究 . 为建立飞机数字化制造体 系积 累技术经验 。

基于模型的数字产品定义的数字化制造流程

国内飞 机设 计将采 用基于模 型 的产品数 字化定 义

( D. Moe ae eiio ) MB dl sdD f t n技术 ,其特点是 :产品 B ni

装配工艺微规划在DELMIA下的实现技术

[摘要] 为了实现飞机、船舶等大型复杂产品的计算机辅助装配工艺规划和工艺仿真的集成,提出了装配工艺微规划的概念,介绍了装配工艺微规划的组成层次以及基于装配工艺微规划实现装配工艺规划和仿真集成的方法。

结合仿真平台DELMIA,采用CAA对DELMIA进行二次开发,实现了装配工艺微规划技术在该环境下的实现,最终输出可直接指导装配现场的电子装配操作指令、装配操作视频等多媒体装配工艺文件。

关键词: 装配工艺微规划 装配工艺仿真 DELMIA二次开发[ABSTRACT] In order to integrate the processes of computer aided assembly process planning and simulation in the large and complex product manufacturing such as an aircraft or a ship, etc,the concept of assembly process micro-planning(APMP) is proposed. By using APMP for information sharing and transferring between the area of process planning and process simulation, so the both is in-tegrated. Besides, by using CAA to develop new function based on DELMIA,this technology is implemented. And the electro-assembly order and assembly process video can be output to guide the workers to implement a product as-sembly in a work shop.Keywords: Assembly process micro-planning As-sembly process simulation Secondary development of DELMIA在航空、航天、船舶等领域的大型复杂产品制造过程中,计算机辅助装配工艺规划[1-3](Computer Aided Assembly Process Planning, CAAPP)和装配工艺仿真[2-3](Computer Aided Assembly Process Simulation, CAAPS)是产品数字化制造过程中的关键环节。

基于DELMIA的汽车装配线建模与仿真

基于DELMIA的汽车装配线建模与仿真作者:容芷君周燕学刘悦摘要:汽车装配线直接决定了汽车生产的效率,因此,对汽车装配线进行建模与仿真,优化装配流程十分必要。

基于DELMIA的DPM(Digital Process for Manufacturing)模块,对汽车装配线的装配序列规划、装配干涉以及装配路径规划进行研究,按规划的工艺流程对总装线进行模拟仿真,分析装配线的平衡率,通过仿真结果验证该装配线的可达性、可行性以及装配线的人因工效性。

文中研究工作对优化及改善汽车装配过程,缩短工艺规划时间,实现汽车装配线的流水化具有一定指导意义和应用价值。

1 装配生产线建模与仿真汽车装配线将人和机器有效结合起来,实现汽车零部件的自动装配,在汽车生产中扮演着重要的角色。

汽车装配线直接决定了汽车的生产效率。

随着汽车工业和零部件工业的发展,汽车装配线技术水平也有了较大的提高,围绕汽车装配线的研究一直是汽车工业发展的一个重要内容。

装配生产线的建模与仿真能把生产资源、产品工艺数据、装备等信息动态地结合起来,通过系统活动过程来模拟装配过程,从而分析和预测装配线的效能。

虚拟装配系统是装配系统向多维信息化空间的一种映射,主要包括基本模型构建、装配序列规划、路径规划、干涉检查和装配仿真等关键技术。

建立虚拟装配系统的目的是:在计算机上利用已有的虚拟装配环境,在该装配环境下能够把用户指令和各种信息及时输入到系统中,也能把虚拟环境中的序列和路径规划结果、干涉检测结果、装配仿真结果等传输给用户,实现产品的最终装配。

当前有许多数字化仿真软件能有效地帮助人们实现对生产装配线的建模仿真,如DELMIA,eM-Power,ProModel,Flexsim等。

其中DELMIA解决方案涵盖汽车领域的发动机、总装和白车身,航空领域的机身装配、维修维护,以及一般制造业的制造工艺。

使用户利用数字实体模型完成产品生产制造工艺的全面设计和校验。

DELMIA 数字制造解决方案建立于一个开放式结构的产品、工艺与资源组合模型(PPR)上,此模型使得在整个研发过程中可以持续不断地进行产品的工艺生成和验证。

delmia机器人仿真教程

Delmia机器人仿真软件的应用领域

工业机器人

Delmia机器人仿真软件广泛应用 于工业机器人领域,用于模拟机 器人生产线、自动化仓库等场景 。

服务机器人

该软件也适用于服务机器人领域 ,如餐厅、酒店、医院等场景的 机器人服务模拟。

科研与教育

Delmia机器人仿真软件还广泛应 用于科研与教育领域,为机器人 技术的研究和教育提供支持。

机器人协同作业模拟

总结词

模拟多台机器人在同一工作环境中协 同作业,提高生产效率。

详细描述

Delmia机器人仿真软件支持多台机器 人协同作业模拟,通过精确的碰撞检 测和任务分配机制,实现机器人之间 的有效协作,优化整体生产流程。

机器人离线编程与优化

总结词

通过离线编程技术,提高机器人编程效率和安全性。

详细描述

在导入模型时,如果发生文件损坏或格式不兼容的情况,可能会导致模型无法正常加载 或显示异常。为了解决这个问题,可以尝试使用其他文件格式或重新导出模型文件,并

确保文件完整性。

路径规划问题

总结词

路径规划是机器人仿真的重要环节,常 见问题包括路径不连续、机器人碰撞等 。

VS

详细描述

在路径规划过程中,如果发生路径不连续 或机器人碰撞的情况,可能会导致仿真结 果不准确或机器人无法按照预期路径移动 。为了解决这个问题,可以调整路径规划 算法的参数,或手动调整机器人姿态和路 径,以确保路径连续且无碰撞。

delmia机器人仿真教程

汇报人: 2024-01-04

目 录

• Delmia机器人仿真软件介绍 • Delmia机器人仿真软件基本操作 • Delmia机器人仿真软件高级功能 • Delmia机器人仿真软件案例教程 • Delmia机器人仿真软件常见问题与解决方案

基于DELMIA的汽车装配线建模与仿真

M od lng a m ul fon o e i nd Si a i fAut m obi s m bl ne Ba e o DELM I o l As e e y Li s d— u . LUY e ON Z ijn Z OU Y n x e I u ( u a nv ri f ce c n e h oo yD p r n fn u ta E gn eigW u a 4 0 0 , ia W h nU iesyo in ea dT c n lg e at t d sr l n ie r , h n 3 0 0Chn ) t S me o I i n

B sdo eD M f L MA,h a e u ish se l q ec l , se l tr r c dasmbyrue ae nt P o DE I h te prs de easmbys un epa asmb i e ee ea se l ot p t t e n y nf n n

2 1 年 0 1 第1 2期 第3 3卷 总 第 2 0期 1

物 流 工 程 与 管 理

LOGl ENGI STI CS NEERl AND NG MANAGEMENT

物 流技 术

d : 0 3 6 / .i s . 6 4 4 9 . 0 1 1 . 3 oi 1 . 9 9 j s n 1 7 — 9 3 2 1 . 2 0 2

[ s r c ] h uo bl as mbyl e a otn a t ntea tmo i rd ci c n y T eeoe t Ab t a t T e tmo i se l n s mp r t mp c o o b l p o u t ne i c . h rfr a e i h i a i h u e o f e i i

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

三维数字化装配设计与仿真优势

通过三维数字化虚拟装配工艺设计和装配过程仿真,发现 三维数字化装配工艺设计和装配过程仿真系统在数字化制造中 有以下优势: (1)在产品实际(实物)装配之前,通过装配过程仿真, 可及时地发现产品设计、工艺设计、工装设计存在的问题,有 效地减少装配缺陷和产品的故障率,减少因装配干涉等问题而 进行的重新设计和工程更改。因此,保证了产品装配的质量。 (2)装配仿真过程产生的图片、视频录像直观地演示装配 仿真, 使装配工人更容易理解装配工艺, 减少了装配过程反复, 减少了人为差错。 (3)装配仿真过程产生的图片、视频录像可用于对维修人 员的培训。 (4)对新产品的开发,通过三维数字化装配工艺设计与仿 真, 减少了技术决策风险, 降低了技术协调成本。 (5)通过三维数字化装配工艺设计与仿真,进行工时分析、车 间三维工艺布局、 资源规划和评估, 有利于提高生产计划的准确度。 (6)可提高企业在产品开发研制方面的快速应变能力,以 适应激烈的市场竞争和不同的用户需求。 (7)提高了企业的技术创新能力。 (8)利用数字标工达到装配过程协调以数字量传递,简化 和减少了实物工装, 并且使用数字测量技术保证了装配质量。

42 ・中国制造业信息化・2012 年 1 月

陕飞公司基于 DELMIA 的某飞机三维数字 化装配工艺流程

DELMIA 软件是达索公司的一款可针对飞机装配中

2012 年 1 月・www.miechina.com・

41

DigitalF

DELMIA 技术在陕飞某飞机中具体应用的工作流程进行阐释。 第一步:P B O M 的编制及各种数据的准备 (1 )在协同平台上根据 E B O M 进行 P B O M 的编制; (2)利用产品及资源的 CATIA V5 模型生成三维数字化装 配工艺设计 DELMIA 软件所需用到的 CGR 模型及 smgxml 模型, 并将这些格式的模型存放在指定位置,以备导入数据时读取。 第二步:P B O M 数据的导入 将来自数字化协同平台的 X M L 格式的 P B O M 通过二次开 发的接口程序导入到 D E L M I A 的 D P E 软件模块中,构建产品 的结构树, 同时使得三维数模数据 (属性) 导入到产品节点下。 第三步:组件、工艺分离面的划分 完成数据导入工作后,在 DELMIA 软件的 DPE 模块中,根 据生产批量、装配能力进行工艺分离划面,并结合 E B O M 确定 各工艺装配部件、段件需要装配的零、组件项目,构建工艺大 部件模型。在工艺分离面划分的基础上,对每个工艺大部件进 行初步装配流程设计,划分装配工位,确定在每个工位上装配 的零组件项目,在三维数字化设计环境下构建各装配的工艺模 型。确定装配工艺基准和装配定位方法,制定整个装配体各工 位之间的装配流程图。 第四步:M B O M 的编制 根据组件和工艺分离面的划分,完成 M B O M 的建立,并 将每个零件的三维数模(立体图)与产品的结构树相关联,在 工位划分的基础上, 依据段件装配工艺模型在三维数字化环境 下进一步进行各工位内的装配过程设计, 确定每个工位内的段 件装配工艺模型零组件的装配顺序,并定义装配过程对应的 A O 号。并将 A O 需要装配的零组件项目及工作的内容制定反 映工位内各 A O 关系的装配流程上。 第五步:详细的装配工艺规划 在 AO 划分基础上,依据段件装配工艺模型进行详细的装 配工艺过程设计,定义该过程所需要的标准件,确定该装配工 艺过程零组件、标准件、辅助材料等装配顺序,明确装配工艺 方法、 装配步骤并选定该装配过程所需要的工装、 夹具、 工具、 辅助材料等一系列的制造资源,形成用于指导生产的 AO。在 这里将零件和工步关联,将工装与工位关联。 第六步:装配仿真验证与优化 在三维数字化虚拟装配环境下,建立厂房、地面、起吊设 备等三维制造资源模型, 将已经建立的各装配工艺模型和装配 型架、工作平台、夹具等制造资源三维模型放入厂房中,按照 确定的装配流程进行全面的工艺布局设计, 并仿真生产中的物

数字工厂 / 研发

actory

流(如图 2 ) 。在 D E L M I A 的 D P M 软件模块中,依据设计好的 装配工艺流程对每个零件、成品和组件进行移动、定位、夹紧 和装配操作,在装配的过程中进行零件与零件、零件与工装的 干涉检查,当系统发现存在干涉情况时报警,并会显示干涉区 域和干涉量,以帮助工艺设计人员查找和分析。 第七步: WKC 可视化文件编制 按照优化后的工艺规划设计结果进入 D E L M I A 系统的 W K C 模块中应用Composer 软件中进行工步的视图设计, 包括装配尺寸 标注、制孔信息、定位信息和工装使用信息等装配信息备注,完 成工步级装配可视化文档编制(见图 3) 。 第八步:A O 内容及可视化文件输出与管理 通过二次开发的程序将 DELMIA 中设计完成的 AO 内容提 取到 CAPP 中的相应模板中,包括 AO 内容页,辅材配套表、标 准件配套表、零件配套表等文档信息,同时输出仿真视频和工 步视图,将上述各种配套表和内容页通过协同平台进行审签发 放,并通过 M E S 系统实现现场可视化装配(见图 4 ) 。

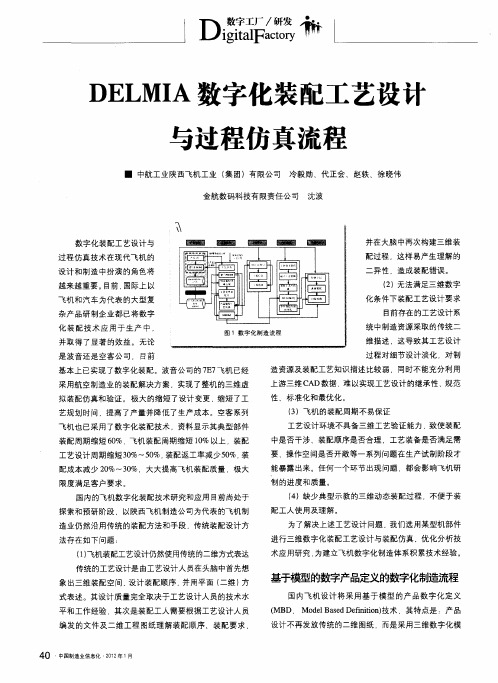

图 1 数字化制造流程

并在大脑中再次构建三维装 配过程,这样易产生理解的 二异性,造成装配错误。 (2)无法满足三维数字 化条件下装配工艺设计要求 目前存在的工艺设计系 统中制造资源采取的传统二 维描述,这导致其工艺设计 过程对细节设计淡化,对制 造资源及装配工艺知识描述比较弱,同时不能充分利用 上游三维 CAD 数据,难以实现工艺设计的继承性、规范 性、标准化和最优化。 (3)飞机的装配周期不易保证 工艺设计环境不具备三维工艺验证能力,致使装配 中是否干涉、装配顺序是否合理、工艺装备是否满足需 要、操作空间是否开敞等一系列问题在生产试制阶段才 能暴露出来。任何一个环节出现问题,都会影响飞机研 制的进度和质量。 (4)缺少典型示教的三维动态装配过程,不便于装 配工人使用及理解。 为了解决上述工艺设计问题,我们选用某型机部件 进行三维数字化装配工艺设计与装配仿真、优化分析技 术应用研究, 为建立飞机数字化制造体系积累技术经验。

DiHale Waihona Puke italF数字工厂 / 研发

actory

D E L M I A 数字化装配工艺设计 与过程仿真流程

■ 中航工业陕西飞机工业(集团)有限公司 冷毅勋、代正会、赵轶、徐晓伟 金航数码科技有限责任公司 沈波

数字化装配工艺设计与 过程仿真技术在现代飞机的 设计和制造中扮演的角色将 越来越重要。 目前, 国际上以 飞机和汽车为代表的大型复 杂产品研制企业都已将数字 化装配技术应用于生产中, 并取得了显著的效益。无论 是波音还是空客公司,目前 基本上已实现了数字化装配。波音公司的 7E7 飞机已经 采用航空制造业的装配解决方案,实现了整机的三维虚 拟装配仿真和验证。 极大的缩短了设计变更,缩短了工 艺规划时间,提高了产量并降低了生产成本。空客系列 飞机也已采用了数字化装配技术,资料显示其典型部件 装配周期缩短 60%,飞机装配周期缩短 10% 以上,装配 工艺设计周期缩短 30%~50%,装配返工率减少 50%,装 配成本减少 2 0 % ~3 0 %,大大提高飞机装配质量,极大 限度满足客户要求。 国内的飞机数字化装配技术研究和应用目前尚处于 探索和预研阶段,以陕西飞机制造公司为代表的飞机制 造业仍然沿用传统的装配方法和手段,传统装配设计方 法存在如下问题: (1) 飞机装配工艺设计仍然使用传统的二维方式表达 传统的工艺设计是由工艺设计人员在头脑中首先想 象出三维装配空间、设计装配顺序,并用平面(二维)方 式表述。其设计质量完全取决于工艺设计人员的技术水 平和工作经验,其次是装配工人需要根据工艺设计人员 编发的文件及二维工程图纸理解装配顺序、装配要求,

数字工厂 / 研发

actory

图 2 三维数字化环境下工厂布局和装配仿真 验证与优化图

图 3 应用 D E L M I A 中 W K C 模块在 3 D V I A Compose 软件中实现工步视图设计

图 4 Ao 内容及可视化文件输出与管理

的工艺设计及按其设计要求进行装配仿真验证的软件, 它给工艺工程师、工装设计师提供了与产品设计师共同 的可视化交流和协同工作平台,使制造部门的工作人员 可以及早的参与到产品的研发中去,与设计人员并行的 开展工作,从而使得在设计过程中能够充分的考虑零件 的工艺特性, 部件的可装配性和产品的可维护性等因素, 帮助企业实现 “面向制造的设计” 和 “面向维护的设计” 。 陕西飞机制造公司自 2010 年开始在某型飞机上全面使 用 DELMIA 软件进行了的产品定义、组件的划分、全三维工 艺规划、装配仿真与优化、人机工程仿真与分析、三维工作 指令的发放以及各种报表的输出等功能模块。本文主要就

基于模型的数字产品定义的数字化制造流程

国内飞机设计将采用基于模型的产品数字化定义 (MBD, Model Based Definition)技术, 其特点是:产品 设计不再发放传统的二维图纸,而是采用三维数字化模

40 ・中国制造业信息化・2012 年 1 月

DigitalF

型作为飞机零件制造、部件装配的依据。传统的二维工 艺设计模式已经不能适应全三维设计要求。随着现代计 算机技术、网络技术、工艺设计与数字化仿真软件技术 的发展以及协同平台的建立,为三维数字化装配工艺设 计和并行工程奠定了基础。 图 1 具体描述了飞机研制过程中基于模型的数字产 品定义的数字化制造流程: 飞机的研制必须经历产品设计、工艺设计、工装设 计、产品制造和检验检测等 5 个主要环节,并在产品制 造和检验检测环节中,由三维设计数模分别派生出三维 工艺数模和检验数模。 1)在工艺设计过程中,工艺部门依据设计部门按基 线预发放的三维设计数模进行工艺分析,并向设计部门 反馈工艺审查意见;依据设计部门正式发放的 EBOM(产 品设计结构)和三维设计数模,建立 P B O M (产品工艺 结构) ,制定装配工艺协调方案,划分工艺分离面,进行 全机装配工艺仿真,最终形成经过装配仿真验证的 M B O M (产品制造结构)顶层结构,将此 M B O M 发放到 下游的工装设计、专业制造和检验检测等部门。 2)在工装设计过程中,工装设计制造部门依据产品 制造部门提出的工装订货单、三维工艺数模、产品制造 工艺方案和设计部门的三维产品设计数模进行工装设 计;依据三维工装设计数模进行 AO(Assembly Order) 的编制,并进行装配工装的装配仿真和工装数控程序的 编制,最终完成工装的制造和自检。 3)在产品制造过程中,产品制造部门依据设计部门 正式发放的 E B O M 和三维设计数模、工艺部门的 P B O M 建立三维工艺数模,进行零件的材料属性仿真和部件几 何仿真,编制 AO(装配大纲)和 FO(制造大纲) ,编制 数控程序,最终完成零件的加工、部件的装配以及自检。 4) 在产品检验检测过程中, 检验检测部门依据设计部 门正式发放的 EBOM、三维设计数模,三维工装设计数模 编制检测计划,计算测量数据,完成零部件和工装的检测。 5)工装模型、检验模型以及在数字化装配工艺模拟仿 真过程中生成的三维工艺图解和仿真视频数据, 通过网络传 输到生产现场,为现场工人施工和检验提供三维数字依据。