前刹车调整臂外壳零件的机械加工工艺规程及工艺装备设计

「解放牌汽车前刹车调整臂外壳工艺过程卡」

「解放牌汽车前刹车调整臂外壳工艺过程卡」标题:解放牌汽车前刹车调整臂外壳工艺过程卡一.工艺简介解放牌汽车前刹车调整臂外壳是制造汽车前刹车系统中的重要零部件,用于固定和保护刹车调整机构,以确保整个刹车系统的正常运行。

本文将详细介绍解放牌汽车前刹车调整臂外壳的制造工艺过程。

二.工艺流程1.材料准备1)钢板:选择高强度低合金钢板作为材料,符合主要国内和国际标准要求。

2)材料切割:按照需求将钢板切割成相应尺寸的工件。

2.冲压加工1)面料零件冲压:将切割好的钢板放置在冲压机上,进行冲压成型。

2)零件定位孔冲压:根据设计要求,在工件上冲压定位孔。

3.折弯成型1)将冲压完成的面料零件放置于折弯机上,进行折弯成型,以满足外壳的设定尺寸和形状要求。

4.焊接加工1)工件点焊:使用电阻焊机对工件的接触点进行点焊,确保焊接牢固。

2)工件整体焊接:将已点焊好的零部件进行整体焊接,形成完整的前刹车调整臂外壳。

5.表面处理1)清洗:将焊接完成的外壳进行清洗,去除焊渣和杂质。

2)磷化处理:通过对外壳表面进行磷化处理,提高其抗腐蚀性能和涂装附着性。

3)除油除锈:使用相应的溶剂或溶液除去外壳表面的油和锈。

6.涂装1)底漆喷涂:对已经处理完的外壳进行底漆喷涂,增强表面保护和涂层附着性。

2)高温烘干:将喷涂好底漆的外壳置于高温烘干设备中,加速底漆固化。

3)面漆喷涂:对底漆固化完成的外壳进行面漆喷涂,提升外观质量和防腐蚀能力。

7.装配1)通过合适的连接件将刹车调整臂外壳与其他相关零部件进行连接,使其完整地组装到汽车刹车系统中。

8.检测与质量控制1)外观检查:对已装配好的前刹车调整臂外壳进行外观检查,检查是否有表面缺陷、气泡等问题。

2)尺寸测量:使用合适的测量工具对外壳尺寸进行测量,确保其符合设计要求。

3)功能测试:将安装好的汽车前刹车系统进行功能测试,检查刹车调整臂外壳是否能够正常工作。

9.包装与出厂1)对已通过检测的汽车前刹车调整臂外壳进行包装,以确保在运输过程中不受损。

解放牌汽车前刹车调整臂外壳工艺过程卡讲解

解放牌汽车前刹车调整臂外壳工艺过程卡讲解第一步:材料准备首先需要准备生产该外壳所需的材料,通常情况下,解放牌汽车前刹车调整臂外壳会采用具有高强度和良好可塑性的铝合金材料。

生产前需要对材料进行检查,确保其质量符合要求。

第二步:毛坯加工接下来,将铝合金材料切割成具有一定形状的毛坯,通常可以采用冷挤压工艺将材料压制成近似外壳的形状,这样可以减少后续的机械加工和材料浪费。

第三步:热处理经过冷挤压工艺形成的毛坯需要进行热处理,目的是改善材料的性能和组织结构。

通过控制热处理的温度、时间和冷却速度等参数,可以使铝合金材料具有良好的力学性能和耐磨性能。

第四步:机械加工经过热处理后的毛坯需要进行精密的机械加工,包括铣削、钻孔、镗削等工序,以实现外壳的各个部位的尺寸精确度和表面质量。

机械加工过程中需要使用适当的刀具和加工设备,确保加工质量。

第五步:表面处理机械加工完毕后,外壳的表面通常需要进行一定的处理,主要是为了增加其防腐蚀性能和提高外观质量。

常见的表面处理方法包括阳极氧化、电泳涂装、喷漆等,根据外壳的具体要求选择适当的处理方法。

第六步:装配与检验经过表面处理后,外壳可以进行装配,即将各个零部件组装在一起,形成最终的产品。

在装配过程中需要进行严格的质量检验,确保每个零部件的尺寸和性能满足要求。

同时,还需要进行功能性测试,如刹车调整臂的调整功能是否正常等。

第七步:包装和出货最后,经过装配和检验的外壳需要进行包装和出货。

通常采用适当的包装材料和方式,以确保产品在运输和储存过程中不受损。

然后,根据订单要求安排物流,将产品送至客户手中。

以上就是解放牌汽车前刹车调整臂外壳工艺过程的详细讲解,通过以上步骤可以保证该零部件的质量和性能达到预期要求。

在实际的生产过程中,还需要严格执行相关的质量管理制度和标准,确保整个制造过程的可控性和稳定性。

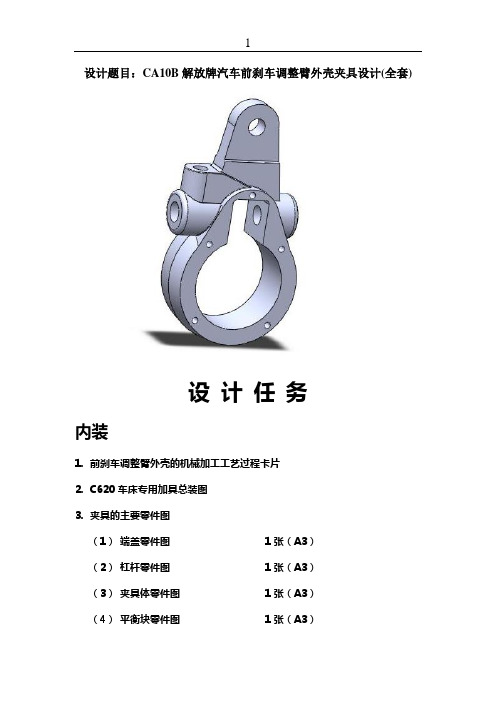

CA10B解放牌汽车前刹车调整臂外壳夹具设计课程设计

课程设计说明书题目:CA10B解放牌汽车前刹车调整臂外壳夹具设计课程设计设计任务内装1.前刹车调整臂外壳的机械加工工艺过程卡片2.C620车床专用加具总装图3.夹具的主要零件图(1)端盖零件图 1张(A3)(2)杠杆零件图 1张(A3)(3)夹具体零件图 1张(A3)(4)平衡块零件图 1张(A3)(5)压块零件图 1张(A3)(6)滑块零件图 2张(A3)(7)夹具体座零件图 1张(A3)姓名:学号:指导教师:完成日期:目录序言 (4)一.零件的分析 (4)〈一〉.零件的作用: (4)〈二〉 . 零件的工艺分析 (4)二、工艺规程的设计 (4)<一> 确定毛坯的制造形式 (5)<二> 基准的选择 (5)<三> 制定工艺路线 (5)<四> 机械加工余量,工序尺寸及毛坯尺寸的确定 (7)<五> 切削用量以及机床的确定 (8)三. 零件专用夹具的设计 (10)<一> 设计方案的确定 (10)<二> 夹紧力的分析 (10)<三> 精度的分析 (11)<四> 夹具操作说明 (11)四.课程设计总结 (11)参考书目 (12)序言机械制造技术基础课程设计是我们学完了大学全部基础知识,技术基础课以及大部分专业课以后进行的。

这是我们在进行毕业设计之前对所学课程一次深入的,综合性的总复习,也是一次理论联系实际的训练,因此它在我四年的大学生活中占有重要地位。

就我个人而言,这次课程设计是对自己未来从事的工作进行的一次适应性的训练,从中锻炼自己分析问题,解决问题的能力,为今后的工作打下良好的基础。

一.零件的分析〈一〉.零件的作用:题目给出的是CA10B解放牌汽车前刹车调整臂外壳,它的主要作用是对前刹车调整臂进行支撑和保护。

〈二〉. 零件的工艺分析零件的加工过程中,要保证侧孔φ13.8,φ13,φ16在同一个中心线上,中心轴线距定位基准φ60孔为39.5±0.2的位置精度要求;另外,上端R11孔对右侧凸台端面有70±0.25的位置精度要求;零件大端两侧端面相对中心对称线有的尺寸要求。

CA10B解放牌汽车前刹车调整臂外壳夹具设计

CA10B解放牌汽车前刹车调整臂外壳夹具设计械制造技术基础课程设计机械制造技术基础课程设计说明书设计题目“CA10B解放牌汽车前刹车调整臂外壳夹具”零件的机械加工工艺及工艺设备设计设计者班号 _________设计者 _____________指导教师 ___________五邑大学机电工程学院2010.7五邑大学机电工程学院机械制造技术基础课程设计任务书题目:-CAIOB解放牌汽车前刹车调整臂外壳夹具“零件的机械加工工艺规程及工艺装备(夹具)设计内容:1.零件图1张2.零件毛坯图1张3.机械加工工艺过程工序卡片1套4.工艺装备(夹具)设计装配图1张5.工艺装备设计零件(夹具体)图1张6.课程设计说明书1份班级学号:学生:指导教师:目录序言 (1)1.设计目的 (2)2.设计感想与体会 (2)一、生产纲领,确定生产类型 (3)二、零件的分析 (4)1.零件的作用 (5)2.零件的工艺分析 (2)三、工艺规程设计 (3)1.确定毛坯制造方法、毛坯形状 (3)2.零件的工艺分析 (3)3.制订工艺路线 (3)4.确定机械加工余量、工序尺寸及毛坯尺寸 (4)5.确定切削用量及基本工时 (5)6.确定切削用量及机床 (6)13四、零件专用夹具设计1?设计方案的确定 (13)2.夹紧力的分析 (13)3.精度的分析 (14)4.夹具结构设计及操作简要说明 (14)五、参考资料 (15)1?设计目的:现代机械制造工艺设计是宽口径机械类专业学生在学完了《机械制造技术基础》等技术基础和专业课理论之后进行的一个实践教学环节。

英目的是巩固和加深理论教学内容,培养学生综合运用所学理论,解决现代实际工艺设计问题的能力。

通过工艺规程及工艺装备设计,学生应达到:1、掌握零件机械加工工艺规程设计的能力:2、掌握加工方法及其机床、刀具及切削用量等的选择应用能力;3、掌握机床专用夹具等工艺装备的设计能力;4、学会使用、查阅各种设计资料、手册和国家标准等,以及学会绘制工序图、夹具总装图, 标注必要的技术条件等。

前刹车调整臂外壳(CA10B 解放牌汽车)说明书

设计题目:CA10B解放牌汽车前刹车调整臂外壳夹具设计学校:姓名:学号:指导教师:序言 (3)一、零件的分析 (3)(一)、零件的用途介绍。

(3)(二)、零件的工艺分析。

(3)二、工艺规程设计 (4)(一)、确定毛坯的制造形式 (4)(二)、基准的选择 (4)四、机械加工余量,工序尺寸及毛坯尺寸的确定。

8 三、夹具设计 (25)(一)定位基准的选择 (25)(二)切削力及夹紧力计算 (25)(三)定位误差分析 (26)参考文献........................................... 错误!未定义书签。

序言机械制造工艺学课程设计是在我们学完了大半部分大学基础和专业课,并进行了生产实习的基础上进行的一个教学环节。

它要求我们学生全面地综合地运用本课程及其有关先前修的理论和实践知识,进行零件加工工艺规程的设计,机床夹具设计和刀具、量具的正确运用。

我希望能通过这次课程设计加深一下对先前学过的专业知识的理解和运用,培养独立的分析和解决工程实践问题的能力和熟悉并运用手册、规程及图表资料编写技术文件的基本技能,努力养成创新、严谨的工作态度。

一、零件的分析(一)、零件的用途介绍。

我们这次题目做的零件是CA10B解放牌汽车“前刹车调整臂外壳”,它的主要作用是对前刹车调整臂进行支撑和保护,它的中心是一个花键孔,外面是蜗轮齿。

侧面有一个蜗杆轴,头上有一个四方,调整刹车用。

最外头有一个孔,装销子连接刹车分泵。

孔及键槽和轴配合传递扭矩达到调整刹车的作用。

(二)、零件的工艺分析。

本零件用于支撑和保护前刹车调整臂,同时也传递力矩,因此对零件有一定强度要求。

选用KT350,抗拉强度达到300Mpa,而且可锻铸铁可以承受震动或冲击,这些铸件如果是大批量生产,则它的底成本优点便更加突出。

本零件有两组主要的加工表面。

它们是:(1)以φ62mm孔为中心的加工表面。

这一组的加工表面包括φ62mm孔,φ12mm二孔及它们的两个端面,键槽。

CA10B解放牌汽车“前刹车调整臂外壳”_课程设计说明书.doc

设计题目:CA10B解放牌汽车前刹车调整臂外壳夹具设计(全套)设计任务内装1.前刹车调整臂外壳的机械加工工艺过程卡片2.C620车床专用加具总装图3.夹具的主要零件图(1)端盖零件图1张(A3)(2)杠杆零件图1张(A3)(3)夹具体零件图1张(A3)(4)平衡块零件图1张(A3)(5)压块零件图1张(A3)(6)滑块零件图2张(A3)(7)夹具体座零件图1张(A3)学校:姓名:学号:指导教师:序言......................................... 错误!未定义书签。

一、零件的分析............................. 错误!未定义书签。

(一)、零件的用途介绍。

........... 错误!未定义书签。

(二)、零件的工艺分析。

........... 错误!未定义书签。

二、工艺规程设计......................... 错误!未定义书签。

(一)、确定毛坯的制造形式 ...... 错误!未定义书签。

(二)、基准的选择....................... 错误!未定义书签。

四、机械加工余量,工序尺寸及毛坯尺寸的确定。

......................................................... 错误!未定义书签。

三、夹具设计................................. 错误!未定义书签。

(一)定位基准的选择............. 错误!未定义书签。

(二)切削力及夹紧力计算 .... 错误!未定义书签。

(三)定位误差分析..................... 错误!未定义书签。

参考文献......................................... 错误!未定义书签。

0序言机械制造工艺学课程设计是在我们学完了大半部分大学基础和专业课,并进行了生产实习的基础上进行的一个教学环节。

CA10B解放牌汽车前刹车调整臂外壳的机械加工工艺规程及专用夹具设计说明书

机械制造技术基础课程设计说明书设计题目CA10B解放牌汽车前刹车调整臂外壳的机械加工工艺规程及专用夹具设计设计者班号设计者指导教师常熟理工学院机械制造技术基础课程设计任务书题目: CA10B解放牌汽车前刹车调整臂外壳的机械加工工艺规程及专用夹具设计内容: 1. 零件图1张2. 零件毛坯图1张3. 机械加工工艺过程综合卡片4张4. 工艺装备(夹具)设计装配图1张5. 课程设计说明书1份班级学号学生指导教师2012年6月序言机械制造工艺学课程设计是在我们学完了大半部分大学基础和专业课,并进行了生产实习的基础上进行的一个教学环节。

它要求我们学生全面地综合地运用本课程及其有关先前修的理论和实践知识,进行零件加工工艺规程的设计,机床夹具设计和刀具、量具的正确运用。

我希望能通过这次课程设计加深一下对先前学过的专业知识的理解和运用,培养独立的分析和解决工程实践问题的能力和熟悉并运用手册、规程及图表资料编写技术文件的基本技能,努力养成创新、严谨的工作态度。

一、零件的分析(一)、零件的用途介绍。

我们这次题目做的零件是CA10B解放牌汽车“前刹车调整臂外壳”,它的主要作用是对前刹车调整臂进行支撑和保护,它的中心是一个花键孔,外面是蜗轮齿。

侧面有一个蜗杆轴,头上有一个四方,调整刹车用。

最外头有一个孔,装销子连接刹车分泵。

孔及键槽和轴配合传递扭矩达到调整刹车的作用。

(二)、零件的工艺分析。

本零件用于支撑和保护前刹车调整臂,同时也传递力矩,因此对零件有一定强度要求。

选用KT350,抗拉强度达到300Mpa,而且可锻铸铁可以承受震动或冲击,这些铸件如果是大批量生产,则它的底成本优点便更加突出。

本零件有两组主要的加工表面。

它们是:(1)以φ62mm孔为中心的加工表面。

这一组的加工表面包括φ62mm孔,φ12mm二孔及它们的两个端面,键槽。

φ62mm中心孔和键槽起到定位和传递力矩的作用,所以它们的表面加工要求相对较高。

φ62mm孔,φ12mm二孔的中心轴线和它们的外端面要有一定的垂直度。

调整臂外壳工艺规程及专用夹具设计

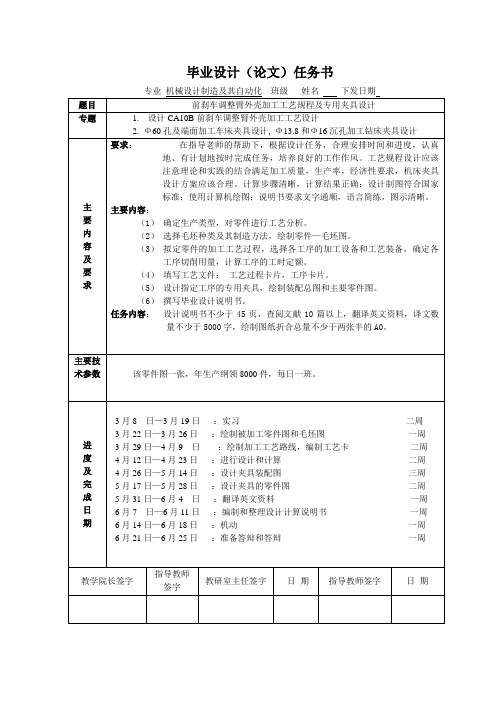

毕业设计(论文)任务书摘要调整臂外壳的加工工艺及专用夹具设计,考虑到零件在机床运行过程中所受冲击不大,零件结构又比较简单,故选择铸造。

调整臂外壳的主要加工面是调整臂的几个端面、方槽和孔,由于面的加工精度要比孔的加工精度容易保证。

因此,采用先面后孔的原则,以保证加工精度。

该设计中,应先以大端外圆加工出两端面,再以该基准面加工小段端面和相应的孔。

在其余工序中,均以此孔与端面为定位基准,加工调整臂的孔、槽和一些端面,在整个加工过程中,用到了车床、铣床和钻床。

为了加工精确快速,特别设计了铣侧面、镗孔和铣槽的专用夹具,并对它们的定位都采用了一面两销定位。

由于该零件的尺寸不大,所需的夹紧力不大。

因此,夹紧方式都采用手动夹紧,它的夹紧方式简单,机构的设计更为方便,满足夹紧要求。

关键词:调整臂外壳零件,毛坯,加工工序,切削用量,专用夹具,装夹ABSTRACTAdjusting arm housing processing technology and special fixture design,Taking into account the parts in the machine is not running during the hardest hit, spare parts and relatively simple structure, so select the cast.Adjusting arm housing the main processing area is to adjust a few arm end, square slots and openings, due to surface precision machining accuracy than the hole is hard to guarantee.Therefore, using the principles of the hole after the first plane to ensure accuracy. The design should be the first to be processed into both ends of the big end of cylindrical surface, then the base-level face processing in short sections and the corresponding hole.In the remaining processes are positioning this as the base hole and face processing adjustment arm holes, slots, and some face in the whole process, the use of the lathe, milling and drilling.In order to precise and rapid processing, specially designed side milling, boring and milling slot fixture, and their positioning have adopted the two side pin positioning.As the size of the parts is not required clamping force is not big.Therefore, the clamping means are manually clamped, clamping it simple, more convenient for the design of institutions to meet the clamping requirements.Key words:Adjustment arm shell parts, rough, processing technology, a dedicated fixture, positioning, clamping目录摘要 (I)ABSTRACT (II)目录.............................................................................................................. I II 第一章绪论. (1)第二章概述 (2)2.1夹具夹紧装置及夹具体的基本要求 (2)2.2机床夹具功用 (2)2.3机床夹具在机械加工中的作用 (3)2.4机床夹具组成 (4)2.5机床夹具的分类 (5)2.6机床夹具的设计要求 (6)2.7现代机床夹具的发展发向 (6)第三章零件的分析 (8)3.1零件的作用 (8)3.2零件的工艺分析 (8)第四章工艺规程设计 (9)4.1确定毛坯的制造形式 (9)4.2基准的选择 (9)4.3制定工艺路线 (9)4.4机械加工余量及毛坯尺寸的确定 (11)4.5确立切削用量及基本工时 (14)第五章夹具设计 (21)5.1Φ13.8孔和Φ16沉孔加工钻床夹具设计 (22)5.2定位基准的选择 (22)5.3切削力和夹紧力的计算 (22)5.4定位误差分析 (23)5.5夹具设计及操作的简要说明 (24)参考文献 (25)致谢 (26)附件1 (27)附件2 (43)第一章绪论随着科学技术的进步和生产力的发展,要求机械工业不断提供先进的技术设备,加之市场需求的变化多端,产品更新换代的周期越来越短,多品种、小批量生产的比例在提高。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

课程设计说明书题专班人最大的荣耀不在于未曾失败,而在于每次失败都能东山再起。

目录一零件分析 (4)一)零件作用二)零件的技术要求二零件工艺分析 (5)一)确定毛坯制造形式二)确定零件尺寸公差和加工余量三)拟定零件加工路线四)前刹车调整臂外壳零件加工工序内容设计三专用钻床夹具设计 (22)1.夹具设计任务2.确定夹具的结构方案3.确定夹紧机构4.画夹具装配图5.确定夹具装配图上标准尺寸及技术要求四设计小节 (26)五参考文献 (27)Life allows no“what-if ”s ,and there is no going back to the beginning. 2机械制造工艺课程设计任务书设计题目:制定解放牌汽车CA10B型前刹车调整臂外壳的加工工艺,设计钻Rc1/8底孔的钻床夹具。

设计要求:大批量生产手工夹紧通用工艺设备设计目的:机械制造工艺能力综合实验是在学完机械制造技术后进行的一个综合性教学环节。

实验以课程设计为主,它一方面要求学生通过设计能获得综合运用所学知识进行工艺系统设计的基本能力。

另一方面也为今后做毕业设计进行一次综合训练和准备。

学生应当通过机械制造工艺能力综合实验在以下方面得到锻炼。

1.熟悉运用机械制造技术课程中的基本理论以及在学习中学到的实践知识,正确解决一个零件的工艺系统的设计以及在加工中的定位、夹紧。

工艺路线安排、工艺尺寸的确定等问题,保证零件的加工质量。

2.提高结构设计能力。

学生通过设计夹具的训练,应当获得根据被加工零件的加工要求,设计出高效,省力,经济合理又能保证加工质量的夹具的能力。

3.学会使用各类手册及图表资料。

掌握与本设计有关的各种资料的名称出处,能够熟练使用这些资料。

设计内容:1.编制工艺方案一份2.机械加工工艺过程卡片一份3.机械加工工艺卡一份4.机械加工工序卡一套Life allows no“what-if ”s ,and there is no going back to the beginning. 35.工艺装备设计(夹具)总装图一张(A1)6.非标零件图若干7.说明书一份Life allows no“what-if ”s ,and there is no going back to the beginning. 4一.零件分析一)零件的作用题目所给的零件是解放牌CA10B型前刹车调整臂外壳。

其安装于汽车的制动器,作用是与各零件配合对汽车起到制动作用,在汽车某些部分(主要是车轮)施加一定的力,对汽车进行一定程度的强制制动。

其生产类型为大批量生产。

二)零件的技术要求该零件的技术要求如下表所示Life allows no“what-if ”s ,and there is no going back to the beginning. 5另外零件图还有M10和Rc1/8的螺纹孔需要加工,以及部分粗糙度较大的面。

分析零件图,前刹车调整臂外壳的端面均需要切削加工,除Rc1/8的孔外,另外几个孔孔的端面均为平面,可以防止加工过程中钻头钻偏,以保证孔的加工精度。

零件的需加工表面粗糙度较大,其加工精度要求不高,不需要高精度机床加工,通过粗加工和半精加工就可以达到加工要求。

由此可见,该零件的工艺性较好。

二零件的工艺过程设计一)确定毛坯制造形式零件的材料为KT350,考虑到汽车在刹车过程中零件经常承受交变载荷及冲击性载荷。

因此可选择铸件。

又因其为大批量生产,可采用砂型机器造型及壳型。

二)确定毛坯尺寸公差和加工余量1)公差等级由此零件的功能和技术要求,确定该零件的公差等级为普通级。

2)分模线形状根据该零件的行位特点,选择零件高度方向的对称平面为分模面,属于平直分模线。

3)零件表面粗糙度由零件图可知,该零件的各需加工表面粗糙度均大于等于6.3um。

综上,据《切削加工简明实用手册》表8-2铸件机械加工余量等级可以确定零件尺寸公差为CT8级,加工余量MA为G级。

Life allows no“what-if ”s ,and there is no going back to the beginning. 6查表8-3铸件尺寸公差数值确定公差值为1.8mm。

查表8-1铸件机械加工余量确定余量为2.5mm。

2.5mm为进行双侧加工时每册的加工余量值。

其示意图如下:查表8-4错型值确定错型值为0.7。

铸件的底侧面采用CT8级。

MA—G级顶面则为CT9级MA—H级。

砂型铸造孔的加工余量等级可选用相同的等级。

三)拟订零件工艺路线1.定位基准的选择1)精基准的选择根据该零件的技术要求和装配要求,选择零件凸台前端面和轴孔Ф62作为精基准。

零件上很多表面都可以采用他们作为Life allows no“what-if ”s ,and there is no going back to the beginning. 7基准进行加工。

即遵循了“基准统一”原则2)粗基准的选择选择零件轴孔Ф62的外圆和凸台后端面作为粗基准。

采用Ф62外圆面定位加工内孔,可保证孔的壁厚均匀。

采用凸台后端面作为粗基准加工前端面,可以为后续工序准备好精基准。

2.表面加工方法的确定根据零件图上各加工表面的尺寸精度和表面精度,查课本表,确定加工工件的加工方案如下表所示3.加工阶段的划分Life allows no“what-if ”s ,and there is no going back to the beginning. 8将零件加工阶段划分成粗加工。

半精加工2个阶段。

在粗加工阶段,首先要将精精基准(凸台前端面和Φ62孔轴)准本好,使后续工序都可以采用精基准顶位加工。

4.工序的集中与分散选用工序集中原则安排调整臂外壳的加工工序。

运用集中原则使工件的装夹次数减少,不但可缩短辅助时间,而且用于在一次装夹中加工许多表面,有利于保证各个表面之间的相对位置精度要求。

5.工序顺序的安排机械加工工序的安排如下遵循“先基准后其他”原则,首先加工基准—凸台前端面和轴孔Φ62遵循“先粗后精”原则,先安排粗加工工序,后安排精加工工序。

遵循“先主后次”原则,先加工主要表面—凸台前后端面和孔Φ62,再加工舌台两端面。

遵循“先面后孔”原则,先加工凸台端面,再加工轴孔Φ62,再钻其他各孔。

6.机床设备、工装的选用针对大批量生产的工艺特征,选用设备及工艺装备按照通用专用相结合的原则。

各工序使用的机床设备、工装及工艺路线如下表所示Life allows no“what-if ”s ,and there is no going back to the beginning. 9Life allows no“what-if ”s ,and there is no going back to the beginning. 10四)前刹车调整臂外壳零件加工工序内容设计1.零件加工余量工序尺寸和公差的确定下面以工序1和工序2和工序12为例说明加工余量工序尺寸和公差的确定方法1)工序1和工序2—加工凸台两端面至设计尺寸的加工余量﹑工序尺寸和公差的确定。

第一二道工序的加工过程为:①以后端面B定位,粗铣前端面A,保证工序尺寸P1。

②以前端面A定位,粗铣后端面B,保证工序尺寸P2。

③以后端面B定位,半精铣前端面A,保证工序尺寸P3。

④以前端面A定位,半精铣后端面B,保证工序尺寸P4,达到零件图D的设计要求。

D=32 0- 0.17根据1,2道工序的加工过程,画出加工过程示意图,从最后一道工序向前推算,可以找出全部工艺尺寸链。

如下图所示,求解各工序尺寸与公差的顺序如下:①由图a)可知 P4=D=32 0- 0.17②由图b)可知 P3=P4+Z4其中Z4为半精铣加工余量,查附11Z4=1mm则P3=(32+1)mm=33mm。

由于尺寸P3是半精铣加工中保证,查附表,半精加工工序的经济加工精度等级可以达到B面的最终加工要求—IT9,因此确定该工序尺寸公差为IT9其公差值为0.062mm。

故P3=(33±0.031)mm③由图c)可知P2=P3+Z3.其中Z3是半精加工余量Z3=1mm则P2=(33+1)mm查表半精加工工序的经济加工精度等级可以达到A面的最终加工要求—IT9.因此确定该工序尺寸公差为IT9.其公差值为0.062mm.故P4=(34+±0.031)mm.④由图d)可知P1=P2+Z2其中Z2是粗加工余量1.5mm.P1=(34+1.5)mm=35.5mm精加工工序经济加工精度等级可达到IT13.因此确定该工序尺寸公差为IT13.其公差值为0.39mm故P1=(35.5±0.195)mm为验证确定该工序尺寸与公差是否合理,还要对加工余量进行校核,保证最小余量不能为零或负值.①余量Z4的校核. Z4是封闭环.Z4max=P3max-P4min=(33+0.031)-(32-0.17)=1.139mmZ4min=P3min-P4max=(33-0.031)-32=0.969mm②余量Z3的校核 Z3是封闭环Z3max=P2max-P3min=(34+0.031)=1.062Z3min=P2min-P2max=(34-0.031)-(33+0.031)=0.938③余量Z2的校核 Z4是封闭环.Z2max=P1max-P2min=(35.5+0.195)-(34-0.031)=1.726mmZ2min=P1min-P2max=(35.5-0.195)―(34+0.031)=1.274mm余量校核结果表明,所确定尺寸公差是合理的.将工序尺寸按“入体原则”表示:P4=32 0-0.17mmP3=33.031 0-0.062mm P2=34.031 0-0.062mm P1=35.695 0-0.39mm2)工序7--钻群孔5-4.3 的加工余量.工序尺寸和公差的确定.根据零件图上对此孔的技术要求.加工此孔只需要钻即可.则钻孔余量Z钻=4.3mm.尺寸公差为0.16mm.2)工序11—钻锥行螺纹Rc1/8底孔(Ф8.8mm)的加工余量.工序尺寸和公的确定.根据此孔的加工技术要求加工此孔只的加工技术要求加工此孔只需要钻即可.则Z钻=8.8mm2.切削用量,时间定额的计算1)切削用量的计算①工序1—粗铣凸台两端面。

该工序分为两个工步,工步1以B面定位,粗铣A面,工步2是以A面定位,粗铣B面。

由于这一工步是在一台机床上经过一次走刀加工完成的,因此它们所选用的切削速度v和进给量f是一样的,被吃刀量ap也一样。

被吃刀量的确定:工步1的被吃刀量取Z1,Z1=(2.5-1)mm=1.5mm=ap1;工步2的被吃刀量取为Z2,Z2=1.5mm故ap2=1.5mm。

即ap1=ap2=ap=1.5mm 进给量的确定:根据附表高速钢套式面铣刀铣平面进给量按机床功率5~10Kw。