聚合物基复合材料复习3

聚合物基复合材料知识点

聚合物基复合材料知识点概述:聚合物基复合材料是由聚合物基质和填料或增强材料(如纤维)组成的材料。

由于其独特的性能和广泛的应用领域,聚合物基复合材料成为现代工程领域中的重要材料之一。

本文将介绍聚合物基复合材料的相关知识点。

1. 聚合物基质的选择:聚合物基复合材料的性能主要取决于聚合物基质的选择。

常见的聚合物基质包括聚烯烃、聚酰胺、环氧树脂等。

不同的聚合物基质具有不同的化学性质和力学性能,因此在选择聚合物基质时需要考虑材料的具体应用需求。

2. 填料的选择:填料在聚合物基质中起到增强材料性能的作用。

常见的填料包括纤维、颗粒和珠状材料等。

填料的选择影响着复合材料的力学性能、耐热性和阻燃性等方面。

纤维增强材料可提供更高的强度和刚度,而颗粒和珠状填料则可改善材料的摩擦特性和耐磨性。

3. 增强材料的选择:增强材料在聚合物基质中起到增强材料性能的作用。

常见的增强材料包括玻璃纤维、碳纤维和芳纶纤维等。

不同的增强材料具有不同的强度和刚度特性,在选择增强材料时需要考虑材料的具体应用环境和要求。

4. 复合界面的设计:复合材料中的界面是指填料和基质之间的相互作用界面。

复合界面的设计可以影响材料的耐热性、粘合强度和耐化学腐蚀性等方面的性能。

在复合材料的制备过程中,通常会采用表面粗糙化、化学处理和界面改性等方法来改善复合界面的性能。

5. 制备工艺:制备工艺对于聚合物基复合材料的性能和结构有着重要影响。

常见的制备工艺包括手工层叠法、注塑成型、挤出成型、压制成型等。

不同的制备工艺决定了材料的成型精度、力学性能和表面质量等方面的特性。

6. 应用领域:聚合物基复合材料广泛应用于航空航天、汽车制造、建筑材料、电子电气等领域。

其具有轻质高强度、耐腐蚀、隔热隔音等优势,在这些领域中发挥着重要作用。

例如,碳纤维增强复合材料在航空航天领域中被广泛应用于飞机结构件和卫星结构件等。

7. 未来发展趋势:随着科学技术的不断进步,聚合物基复合材料将继续得到发展和应用。

复合材料复习提纲

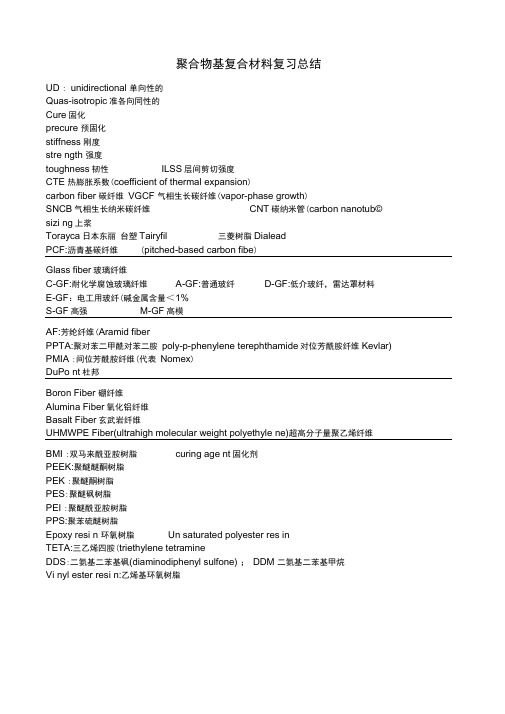

聚合物基复合材料复习总结UD : unidirectional 单向性的Quas-isotropic准各向同性的Cure固化precure 预固化stiffness 刚度stre ngth 强度toughness韧性ILSS层间剪切强度CTE 热膨胀系数(coefficient of thermal expansion)carbon fiber 碳纤维VGCF 气相生长碳纤维(vapor-phase growth)SNCB气相生长纳米碳纤维CNT碳纳米管(carbon nanotub© sizi ng上浆Torayca日本东丽台塑Tairyfil 三菱树脂DialeadPCF:沥青基碳纤维(pitched-based carbon fibe)Glass fiber玻璃纤维C-GF:耐化学腐蚀玻璃纤维A-GF:普通玻纤D-GF:低介玻纤,雷达罩材料E-GF:电工用玻纤(碱金属含量<1%S-GF高强M-GF高模AF:芳纶纤维(Aramid fiberPPTA:聚对苯二甲酰对苯二胺poly-p-phenylene terephthamide对位芳酰胺纤维Kevlar) PMIA :间位芳酰胺纤维(代表Nomex)DuPo nt杜邦Boron Fiber 硼纤维Alumina Fiber氧化铝纤维Basalt Fiber玄武岩纤维UHMWPE Fiber(ultrahigh molecular weight polyethyle ne)超高分子量聚乙烯纤维BMI :双马来酰亚胺树脂curing age nt固化剂PEEK:聚醚醚酮树脂PEK :聚醚酮树脂PES:聚醚砜树脂PEI :聚醚酰亚胺树脂PPS:聚苯硫醚树脂Epoxy resi n 环氧树脂Un saturated polyester res inTETA:三乙烯四胺(triethylene tetramineDDS:二氨基二苯基砜(diaminodiphenyl sulfone) ;DDM 二氨基二苯基甲烷Vi nyl ester resi n:乙烯基环氧树脂Phe nolic res in 酚醛树脂Prepreg 预浸料uni directi onal prepreg 单向预浸料Pot life 适用期(树脂)workinglife(纤维)Shelf life储存期Res in flowability 树脂流动度Lay Up铺贴Gel time凝胶时间Tack粘性drape铺覆性resi n con te nt树脂含量Fiber areal density 纤维面密度volatile content 挥发分含量Separati on film 分离膜Hon eycomb san dwich con structi on 蜂窝夹心结构In frared spectroscopy 红外光谱ATL: Automated tape-laying自动铺带法(CATL曲面铺带;FATL平面铺带)AFP:纤维自动铺放技术Automated fiber placement Pultrusio n拉挤成型OoA:非热压罐成型工艺out of autoclaveAllowables 许用值design Allowables 设计许用值Robust ness 鲁棒性BVID目视勉强可检ISO国际标准ASTM美国标准HB中国航空标准JC中国建筑材料工业部标准FTIR-ATR傅里叶变换衰减全反射红外光谱法1. 碳纤维PAN 一般采用湿法纺丝?因为干纺生产的纤维中溶剂不易洗净,在预氧化及碳化的过程将会由于残留溶剂的挥发或者分解而造成纤维粘结,产生缺陷。

聚合物基体期末复习

聚合物基体期末复习第⼀章概论1、基体材料在复合材料中所起的作⽤;答:(1)、粘结作⽤基体材料作为连续相,把单根纤维粘成⼀个整体,使纤维共同承载。

(2)、均衡载荷、传递载荷在复合材料受⼒时,⼒通过基体传给纤维。

(3)、保护纤维在复合材料的⽣产与应⽤中,基体可以防⽌纤维受到磨损、遭受浸蚀。

2、由基体起主导作⽤的复合材料性能有哪些?答:(1)成型⼯艺性能;(2)耐热性;(3)耐腐蚀性;(4)纵向压缩强度;(5)层间剪切强度。

3、提⾼树脂基体耐热性和耐腐蚀性的途径有哪些?答:(1)增加⾼分⼦链的刚性:如在主链中尽量减少单键,引进共轭双键、三键或环状结构(包括苯环和杂环)。

(2)进⾏结晶:在主链上引⼊醚键、酰胺键或在侧基上引⼊羟基、氨基或氰基,都能提⾼结晶⾼聚物的熔融温度。

(3)进⾏交联:随交联密度的增加。

树脂耐热性不断提⾼。

4、影响树脂电绝缘性能的因素是什么?答:(1)⼤分⼦链的极性:树脂⼤分⼦链中极性基团越多,极性越强,则电绝缘性越差;(2)已固化树脂中杂质的存在:已固化树脂中的杂质越少,则电性能越好。

5、热固性树脂与热塑性树脂的本质区别是什么?答:热固性树脂:固化过程分别是化学变化(不可逆);热塑性树脂:固化过程是物理变化(可逆)。

6、聚合物基复合材料的主要性能特点及其应⽤领域。

答:1、⽐强度、⽐模量⾼;2、抗疲劳性能好;3、阻尼减振性好;4、具有多种功能特性:(1)瞬时耐⾼温、耐烧蚀(2)优异的电绝缘性能和⾼频介电性能(3)优良的耐腐蚀性能;5、良好的加⼯性能;6、可设计性强。

复合材料的三⼤应⽤领域:航空航天领域:约占18%;体育休闲⽤品:约占37%;各类⼯业应⽤:约占45%。

第⼆章不饱和聚酯树脂1、UP与UPR的区别、UPR的特征官能团;答:不饱和聚酯树脂(UPR, Unsaturated Polyester Resins):不饱和聚酯在⼄烯基类交联单体(如苯⼄烯)中的溶液。

不饱和聚酯( UP,Unsaturated Polyester ):不饱和⼆元酸(酸酐)、饱和⼆元酸(酸酐)与⼆元醇缩聚⽽成的线性聚合物,常温下为结晶体。

聚合物基复合材料 知识点总结

第二章增强材料1.增强材料的品种:1)无机纤维:(1)玻璃纤维(2)碳纤维:①聚丙烯腈碳纤维②沥青基碳纤维(3)硼纤维,(4)碳化硅纤维,(5)氧化铝纤维2)有机纤维:(1)刚性分子链——液晶(干喷湿纺):①对位芳酰胺②聚苯并噁唑③聚芳酯(2)柔性分子链:①聚乙烯②聚乙烯醇2.玻璃纤维的分类:1)按化学组成份:有碱玻璃纤维,碱金属含量>12%;中碱玻璃纤维,碱金属含量6%~12%;低碱玻璃纤维,碱金属含量2%~6%;微碱玻璃纤维,碱金属含量<2%2)按纤维使用特性分:普通玻纤(A-GF);电工玻纤(E玻纤);高强玻纤(S玻纤或R玻纤);高模玻纤(M-GF);耐化学药品玻纤(C玻纤)……3)按产品特点分:长度(定长玻纤<6-50mm>,连续玻纤);直径(粗纤维30μm,初级纤维20μm,中级纤维10-20μm,高级纤维3-9μm);外观(连续纤维,短切纤维,空心玻纤,磨细纤维和玻璃粉)3.玻璃纤维的制备:目前生产玻璃纤维最多的方法有坩埚拉丝法(玻璃球法)和池窑拉丝法(直接熔融法)4.玻璃纤维的力学特性:1)玻璃纤维的拉伸应力--应变关系:玻璃纤维直到拉断前其应力-应变关系为一条直线,无明显的屈服、塑性阶段,呈脆性材料特征2)玻璃纤维的拉伸强度较高,但模量较低;解释:(1)Griffith微裂纹理论:玻璃在制造过程中引入许多微裂纹,受力后裂纹尖端应力集中。

当应力达到一定值时,裂纹扩展,材料破坏。

所以,缺陷尺寸越大,越多,应力集中越严重,导致强度越低(2)分子取向理论:玻纤在制备过程中,受到定向牵引力作用,分子排列更规整,所以玻纤强度更大。

3)玻璃纤维强度特点:单丝直径越小,拉伸强度σb越高;试样测试段长度L越大,拉伸强度σb越低。

这两点结果被称为玻璃纤维强度的尺寸效应和体积效应,即体积或尺寸越大,测试的强度越低4)缺点:①强度分散性大,生产工艺影响②强度受湿度影响,吸水后,湿态强度下降③拉伸模量较低(70GPa),断裂伸长率约为2.6%5.玻璃纤维纱的常用术语、参数:(填空)1)原纱:指玻璃纤维制造过程中的单丝经集束后的单股纱2)表示纤维粗细的指标:①支数β:指1g原纱的长度(m),支数越大表示原纱越细②特(tex):指1000m长原纱的质量(g),tex数越大,纱越粗③旦、袋(den):指9000m长原纱的质量(g),den 数越大纱越粗3)捻度:表示纱的加捻程度,指每米长原纱的加捻数,即捻/m。

聚合物基复合材料考试答案

1聚合物基复合材料的定义、特征、结构模式。

聚合物基复合材料:是以有机聚合物为基体,以颗粒、纤维等为增强材料组成的复合材料特征:1比强度和比模量高,比强度(抗拉强度与密度之比)和比模量(弹性模量与密度之比)高,说明材料轻而且刚性大。

2 良好的抗疲劳性能疲劳是材料在循环应力作用下的性质。

复合材料能有效地阻止疲劳裂纹的扩展。

3、减振性能好在工作过程中振动问题十分突出,复合材料为多相系统,大量的界面对振动有反射吸收作用。

且自振动频率高,不易产生共振4、高温性能好复合材料在高温下强度和模量基本不变5、各项异性和可设计性。

6、成型加工性好复合材料可成型任意型面的零件7、其它优点与其它类材料相比,聚合物基复合材料耐化学腐蚀、导电、导热率低等特点。

缺点:1耐湿热性差2.材料性能分散性差3.价格过高复合材料的结构①无规分散(弥散)增强结构(含颗粒、晶须、短纤维)②连续长纤单向增强结构(单向板)③层合(板)结构(二维织布或连续纤维铺层,每层不同)④三维编织体增强结构⑤夹层结构(蜂窝夹层等)⑥混杂结构2、复合材料的界面效应有哪些?怎么影响材料的性能。

界面在复合材料中所起到的效应:1、传递效应:界面可将复合材料体系中基体承受的外力传递给增强相,起到基体和增强相之间的桥梁作用。

2、阻断效应:基体和增强相之间结合力适当的界面有阻止裂纹扩展、减缓应力集中的作用。

3、不连续效应:在界面上产生物理性能的不连续性和界面摩擦出现的现象4、散射和吸收效应:光波、声波、热弹性波、冲击波等在界面产生散射和吸收。

5、诱导效应:一种物质(通常是增强物)的表面结构使另一种(通常是聚合物基体)与之接触的物质的结构由于诱导作用而发生改变,由此产生一些现象3.试说明玻璃纤维、碳纤维与芳纶纤维表面处理方法的相同点和不同点。

相同点是都需要在高温下处理,改善纤维的微结构,使纤维与界面和基体更加匹配。

包括化学键理论,润湿理论,表面形态理论,可逆水解平衡理论和可变形层理论等。

聚合物基复合材料复习3

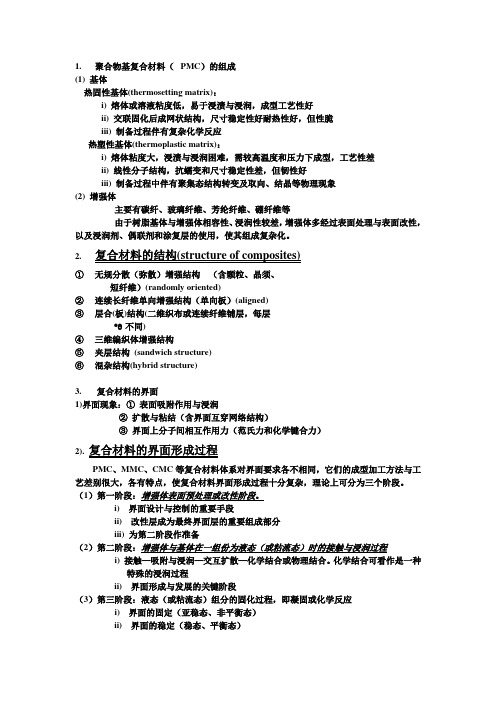

1.聚合物基复合材料(PMC)的组成(1) 基体热固性基体(thermosetting matrix):i) 熔体或溶液粘度低,易于浸渍与浸润,成型工艺性好ii) 交联固化后成网状结构,尺寸稳定性好耐热性好,但性脆iii) 制备过程伴有复杂化学反应热塑性基体(thermoplastic matrix):i) 熔体粘度大,浸渍与浸润困难,需较高温度和压力下成型,工艺性差ii) 线性分子结构,抗蠕变和尺寸稳定性差,但韧性好iii) 制备过程中伴有聚集态结构转变及取向、结晶等物理现象(2) 增强体主要有碳纤、玻璃纤维、芳纶纤维、硼纤维等由于树脂基体与增强体相容性、浸润性较差,增强体多经过表面处理与表面改性,以及浸润剂、偶联剂和涂复层的使用,使其组成复杂化。

2.复合材料的结构(structure of composites)①无规分散(弥散)增强结构(含颗粒、晶须、短纤维)(randomly oriented)②连续长纤维单向增强结构(单向板)(aligned)③层合(板)结构(二维织布或连续纤维铺层,每层不同)④三维编织体增强结构⑤夹层结构(sandwich structure)⑥混杂结构(hybrid structure)3.复合材料的界面1)界面现象:①表面吸附作用与浸润②扩散与粘结(含界面互穿网络结构)③界面上分子间相互作用力(范氏力和化学键合力)2). 复合材料的界面形成过程PMC、MMC、CMC等复合材料体系对界面要求各不相同,它们的成型加工方法与工艺差别很大,各有特点,使复合材料界面形成过程十分复杂,理论上可分为三个阶段。

(1)第一阶段:增强体表面预处理或改性阶段。

i) 界面设计与控制的重要手段ii) 改性层成为最终界面层的重要组成部分iii) 为第二阶段作准备(2)第二阶段:增强体与基体在一组份为液态(或粘流态)时的接触与浸润过程i) 接触—吸附与浸润—交互扩散—化学结合或物理结合。

化学结合可看作是一种特殊的浸润过程ii) 界面形成与发展的关键阶段(3)第三阶段:液态(或粘流态)组分的固化过程,即凝固或化学反应i) 界面的固定(亚稳态、非平衡态)ii) 界面的稳定(稳态、平衡态)在复合材料界面形成过程中涉及:i) 界面间的相互置换:如,润湿过程是一个固-液界面置换固-气表面的过程ii) 界面间的相互转化:如,固化过程是固-液界面向固-固界面转化的过程后处理过程:固-固界面自身完善与平衡的过程3)复合材料界面结构与性能特点i) 非单分子层,其组成、结构形态、形貌十分复杂、形式多样。

复合材料期末复习资料3

SiC纤维

• 结构:热分解碳呈2~5nm的结晶状态。Si的氧化 物呈非晶状态,彼此均匀分布。

• 物理性能:电阻率随烧成温度而异。可在106~ 103Ωcm的范围变化。

• 用途:该类纤维用于强化环氧树脂基复合材料, 其压缩强度和冲击强度与碳纤维强化环氧树脂相 比,可提高2倍。且由于具有电波透过性,可用于 雷达无线电罩。该类纤维也用于强化Al基复合材 料。不仅力学性能优异,且容易形变加工。

讨论:①如果Ef =20Em,φf =0.6,则 Pf /Pm =30

② Pf /Pm 随Ef /Em ↑、 φf ↑而增加 ③选择纤维

纤维与基体的杨氏模量与载荷分配

增强效果用复合材料承担的载荷与基体之比表示:

Pc 1 Pc 1 E f f

Pm

Pm

Em 1 f

增强效果取决于Ef /Em 和 φf

• 物理性能: ρ=1.5~2.5g/cm3,

热膨胀系数轴向为负,径向为正,α=-0.72~-0.9×10-6/K

α′=32~22×10-6/K • 化学性能: 与碳相似,除被强氧化剂氧化外,一般对酸、

碱惰性,在空气中T>400℃后开始明显氧化,但非氧化性 气氛中,碳纤维具有突出的耐热性,直到T>1500℃强度才 开始下降

1985 50

1990 21

1995 20

2000 17

3. 4 硼纤维

• 硼纤维是以钨丝为芯线,用化学气相沉积 (CVD)的方法制备的。它具有优异的力 学性能。虽然价格很高,但性能稳定,偏 差小,是信赖性很高的一种纤维。

• 比较:

玻璃纤维——熔融纺丝 金属纤维——拔丝 碳纤维——制成丝后碳化

SiC纤维

• 将非晶结构Si-Ti-C-O等的材料进行纺丝,再经热氧化不融 处理,烧成制作了纤维。该类纤维的直径可达10μm以下, 且柔韧性好,所以适合于三维编织物。纤维的高温性能较 好,用其强化的复合材料不仅在与纤维平行方向强度很高, 而且在纤维垂直的方向上也获得了较高的强度。该类纤维 对金属、陶瓷的适应性较好,可望得到大的发展。

复合材料考试复习资料

复合材料考试复习资料1、复合材料的定义:由两种或两种以上不同性能、不同形态的组分通过复合工艺组合而成的一种多相材料,它既保持了原组分材料的主要特点又显示了原组分材料所没有的新性能。

2、复合材料的特征:可设计性:即通过对原材料的选择、各组分分布设计和工艺条件的保证等,使原组分材料优点互补,因而呈现了出色的综合性能;由基体组元与增强体或功能组元所组成;非均相材料:组分材料间有明显的界面;有三种基本的物理相(基体相、增强相和界面相);组分材料性能差异很大;组成复合材料后的性能不仅改进很大,而且还出现新性能.3、复合材料的分类:按基体材料分类①聚合物基复合材料:以有机聚合物(热固性树脂、热塑性树脂及橡胶等)为基体;②金属基复合材料:以金属(铝、镁、钛等)为基体;③无机非金属基复合材料:包括陶瓷基、碳基和水泥基复合材料。

按增强材料形态分类:①纤维增强复合材料:a.连续纤维复合材料:作为分散相的长纤维的两个端点都位于复合材料的边界处;b.非连续纤维复合材料:短纤维、晶须无规则地分散在基体材料中;②颗粒增强复合材料:微小颗粒状增强材料分散在基体中;③板状增强体、编织复合材料:以平面二维或立体三维物为增强材料与基体复合而成。

其他增强体:层叠、骨架、涂层、片状、天然增强体按用途分类:①结构复合材料:用于制造受力构件;②功能复合材料:具备各种特殊性能(如阻尼、光、电、磁、摩擦、屏蔽等)③智能复合材料④混杂复合材料4、复合材料的命名:复合材料可根据增强材料和基体材料的名称来命名,通常将增强材料放在前面,基体材料放在后面,再加上“复合材料”而构成。

5、复合材料的结构设计层次:一次结构:单层设计--- 微观力学方法:取决于增强相、基体相和结合界面的力学性能,增强相的含量、分布方向等;二次结构:层合体设计--- 宏观力学方法:取决于单层材料的力学性能和铺层方法(厚度、纤维交叉方式、顺序等);三次结构:产品结构设计--- 结构力学方法:取决于层合体的力学性能、结构几何、组合与连接方式6、增强体的定义:增强体是结构复合材料中能提高材料力学性能的组分,在复合材料中起着增加强度、改善性能的作用。

聚合物基体期末复习

第一章概论1、基体材料在复合材料中所起的作用;答:(1)、粘结作用基体材料作为连续相,把单根纤维粘成一个整体,使纤维共同承载。

(2)、均衡载荷、传递载荷在复合材料受力时,力通过基体传给纤维。

(3)、保护纤维在复合材料的生产与应用中,基体可以防止纤维受到磨损、遭受浸蚀。

2、由基体起主导作用的复合材料性能有哪些?答:(1)成型工艺性能;(2)耐热性;(3)耐腐蚀性;(4)纵向压缩强度;(5)层间剪切强度。

3、提高树脂基体耐热性和耐腐蚀性的途径有哪些?答:(1)增加高分子链的刚性:如在主链中尽量减少单键,引进共轭双键、三键或环状结构(包括苯环和杂环)。

(2)进行结晶:在主链上引入醚键、酰胺键或在侧基上引入羟基、氨基或氰基,都能提高结晶高聚物的熔融温度。

(3)进行交联:随交联密度的增加。

树脂耐热性不断提高。

4、影响树脂电绝缘性能的因素是什么?答:(1)大分子链的极性:树脂大分子链中极性基团越多,极性越强,则电绝缘性越差;(2)已固化树脂中杂质的存在:已固化树脂中的杂质越少,则电性能越好。

5、热固性树脂与热塑性树脂的本质区别是什么?答:热固性树脂:固化过程分别是化学变化(不可逆);热塑性树脂:固化过程是物理变化(可逆)。

6、聚合物基复合材料的主要性能特点及其应用领域。

答:1、比强度、比模量高;2、抗疲劳性能好;3、阻尼减振性好;4、具有多种功能特性:(1)瞬时耐高温、耐烧蚀(2)优异的电绝缘性能和高频介电性能(3)优良的耐腐蚀性能;5、良好的加工性能;6、可设计性强。

复合材料的三大应用领域:航空航天领域:约占18%;体育休闲用品:约占37%;各类工业应用:约占45%。

第二章不饱和聚酯树脂1、UP与UPR的区别、UPR的特征官能团;答:不饱和聚酯树脂(UPR, Unsaturated Polyester Resins):不饱和聚酯在乙烯基类交联单体(如苯乙烯)中的溶液。

不饱和聚酯( UP,Unsaturated Polyester ):不饱和二元酸(酸酐)、饱和二元酸(酸酐)与二元醇缩聚而成的线性聚合物,常温下为结晶体。

3第四章 聚合物基复合材料(PMC)

第一节 PMC基体

传统的聚合物基体是热固性的,其最大 的优点是具有良好助工艺性。由于固化 前热固性树脂粘度很低,因而宜于在常 温常压下浸渍纤维,并在较低的温度和 压力下固化成型;固化后具有良好的耐 药品性和抗蠕变性;缺点是预浸料需低 温冷藏且贮存期有限,成型周期长和材 料韧性差。

第四章 聚合物基复合材料(PMC) 第一节 概 述

三、层合复合材料的表示法 最常见的聚合物基复合材料结构形式为 层合(或层压)板。层合板中的最小结构单 元称为铺层(1dminar),铺层分单向和双 向两类。单向铺层即由连续纤维浸渍树 脂后所形成的单向预浸料(通常标准厚度 为o.13mm),而双向铺层是由织物浸渍 树脂后形成的预浸料,一般厚度比单向 铺层厚。

第二类方法是基于实际复合材料的测试技术, 如短梁剪切方法、薄壁管扭转方法、90°拉伸 方法等.它们通常是在简单的平面应力假设下, 测得复合材料层板的面内或层间剪切强度,它 们适用于作为工程数据并用于不同材料的比较, 但不是真实的界面强度数据,有时也不能真实 反映界面失效机制。 其他测试方法:单纤维临界长度法、微压入方 法、短梁剪切强度等。

一、 二、 三、 四、 五、 六、 七、 八、

预浸料及预浸料制造工艺 手糊成型 袋压成型 缠绕成型 拉挤成型 模压成型 纤维增强热塑性塑料(FRTP)成型技术 其它成型方法 1.注射成型; 2.喷射成型; 3.树脂传递成型; 4.

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1.聚合物基复合材料(PMC)的组成(1) 基体热固性基体(thermosetting matrix):i) 熔体或溶液粘度低,易于浸渍与浸润,成型工艺性好ii) 交联固化后成网状结构,尺寸稳定性好耐热性好,但性脆iii) 制备过程伴有复杂化学反应热塑性基体(thermoplastic matrix):i) 熔体粘度大,浸渍与浸润困难,需较高温度和压力下成型,工艺性差ii) 线性分子结构,抗蠕变和尺寸稳定性差,但韧性好iii) 制备过程中伴有聚集态结构转变及取向、结晶等物理现象(2) 增强体主要有碳纤、玻璃纤维、芳纶纤维、硼纤维等由于树脂基体与增强体相容性、浸润性较差,增强体多经过表面处理与表面改性,以及浸润剂、偶联剂和涂复层的使用,使其组成复杂化。

2.复合材料的结构(structure of composites)①无规分散(弥散)增强结构(含颗粒、晶须、短纤维)(randomly oriented)②连续长纤维单向增强结构(单向板)(aligned)③层合(板)结构(二维织布或连续纤维铺层,每层不同)④三维编织体增强结构⑤夹层结构(sandwich structure)⑥混杂结构(hybrid structure)3.复合材料的界面1)界面现象:①表面吸附作用与浸润②扩散与粘结(含界面互穿网络结构)③界面上分子间相互作用力(范氏力和化学键合力)2). 复合材料的界面形成过程PMC、MMC、CMC等复合材料体系对界面要求各不相同,它们的成型加工方法与工艺差别很大,各有特点,使复合材料界面形成过程十分复杂,理论上可分为三个阶段。

(1)第一阶段:增强体表面预处理或改性阶段。

i) 界面设计与控制的重要手段ii) 改性层成为最终界面层的重要组成部分iii) 为第二阶段作准备(2)第二阶段:增强体与基体在一组份为液态(或粘流态)时的接触与浸润过程i) 接触—吸附与浸润—交互扩散—化学结合或物理结合。

化学结合可看作是一种特殊的浸润过程ii) 界面形成与发展的关键阶段(3)第三阶段:液态(或粘流态)组分的固化过程,即凝固或化学反应i) 界面的固定(亚稳态、非平衡态)ii) 界面的稳定(稳态、平衡态)在复合材料界面形成过程中涉及:i) 界面间的相互置换:如,润湿过程是一个固-液界面置换固-气表面的过程ii) 界面间的相互转化:如,固化过程是固-液界面向固-固界面转化的过程后处理过程:固-固界面自身完善与平衡的过程3)复合材料界面结构与性能特点i) 非单分子层,其组成、结构形态、形貌十分复杂、形式多样。

界面区至少包括:基体表面层、增强体表面层、基体/增强体界面层三个部分ii ) 具有一定厚度的界面相(层),其组成、结构、性能随厚度方向变化而变化,具有“梯度”材料的性能特征iii) 界面的比表面积或界面相的体积分数很大(尤其是纳米复合材料)界面效应显著:复合材料复合效应产生的根源iv) 界面缺陷形式多样(包括残余应力)(residual stress),对复合材料性能影响十分敏感4)在复合材料未受外力时,界面上仍存在应力或应力分布,这就是“残余应力”。

残余应力来源:①增强相与基体相热膨胀系数的不匹配②相与相之间的弹性系数不匹配,相内的应力分布不均③成型过程中,由高温-室温、由化学和物理变化引起的各组元体积收缩的不同,如:基体固化、聚集态转变、晶相转变等④层合板中,由铺层方向不同所带来的层间残余应力(层合板的翘曲)⑤流变过程中,组元间的塑性变形差异引起的流变残余应力5). 复合材料界面破坏机制(interface failure of composites)在力场或外界环境如(1)破坏的来源和缺陷按本身的规律发展,并消散能量(2)5种破坏形式: i) 基体断裂ii) 纤维断裂iii) 纤维脱粘iv)纤维拔出(摩擦功)v) 裂纹扩展与偏转复合材料的破坏机制则是上述5种基本破坏形式的组合与综合体现的结果。

6). 复合材料的界面理论(The Interface Theories)(1)界面设计与控制的概念(design and control of interlayer)界面具有双重功能①传递应力,需要一定界面结合强度,但不是愈高愈好②界面破坏。

界面结合适度,界面破坏形式愈丰富,能量耗散愈多。

高的界面粘接强度,不一定带来材料整体的高强度和高韧性。

在脆性纤维-脆性基体复合体系中,强的界面结合往往导致各组元相中及相间的应力集中和脆性断裂、破坏形式单一,不涉及界面破坏,其能量耗散仅限于产生新的断裂表面。

材料易突然失效或发生灾难性破坏。

弱的界面结合强度有时能带来材料整体高的力学强度和韧性。

弱的界面结合可以发生多种界面破坏形式(如纤维拔出、脱粘、应力再分配等),从而消耗大量的外界功,提高材料的强度和韧性,避免脆性断裂或灾难性破坏。

因此,要求界面:①适宜的粘接强度②最佳的界面结构和状态③与界面相联系的理想的微观破坏机制这就是所谓界面设计与界面控制的基本概念4.增强材料概述1)增强材料是复合材料的主要组成部分,性能优越。

作用:提高基体树脂的强度、硬度、模量、耐热及耐磨性、减少成型收缩率。

2)增强材料分类:无机增强材料:Gf、Cf、Bf、晶须、石棉、金属纤维、(Al2O3)f、SiC)f有机增强材料:Kevlar纤维、聚苯并双噁唑纤维、UHMPE纤维、聚酯纤维、棉、麻、纸等。

3) 聚合物基复合材料用增强材料所具备的特征1.能明显提高基体所需的某种性能(如高比强度、比模量、尺寸稳定性、耐热性等)2.具有良好的化学稳定性3.与树脂有良好的浸润性,并能形成良好界面粘结4.价廉5. Gf:玻璃纤维即纤维状的玻璃,结构与玻璃相同,是目前用量最大的一类纤维。

价格便宜,拉伸强度高,防火防霉。

在纤维增强塑料(FRP)中的用量一般为20-80%,缺点是脆性大、不耐磨,易受机械损伤。

1>影响玻璃纤维强度的因素i)直径越细,强度越高ii)存放时间越长,强度越低(老化现象),原因是玻纤表面的微裂纹易吸附各种气体、水蒸气、易发生表面反应。

老化程度取决于玻纤对大气中水分等的稳定性。

iii>化学组成:含K2O、PbO成分多的玻璃纤维的强度较低,见P11表2.24iV).负荷时间:随着玻璃纤维的负荷时间的增加,其拉伸强度降低,环境湿度较高时,更加明显,原因可能是吸附在微裂纹中的水分,在外力作用下,使微裂纹扩展加快,从而导致强度降低。

2>物理性能(1).力学性能• 抗拉强度:比块玻璃高一个数量级;直径d↘, 强度↗;长度↗,强度↘。

• 弹性模量:与铝相当,为钢的1/3倍。

因密度低(~2.5),比模量高。

• 断裂延伸率:低(~3% )(2).热学性能• 导热系数:比块玻璃低1~2个数量级• 耐热性:普通Na-Ca-Si玻纤< 500℃;耐热玻纤(石英,高硅氧) <1200℃(3). 电性能碱玻璃电绝缘性差,随温度、湿度↗,绝缘性↘。

无碱玻璃电绝缘性好。

(4). 耐蚀性纤维比表面积大,化学稳定性差。

• 无碱玻璃耐水性好。

• 中碱玻璃耐酸性好。

• 无碱和中碱玻纤耐碱性相近。

(3)化学性能i) 玻纤直径越小,由于玻璃纤维的比表面积大大增加,使得玻璃纤维受化学介质腐蚀的面积比玻璃大很多,耐化学介质性能越弱ii)玻纤化学组成影响其化学性能。

SiO2含量越高,玻纤的化学稳定性越好;碱金属氧化物含量越高,玻纤化学稳定性降低。

增加氧化硅、氧化铝、氧化锆、氧化钛含量,能提高玻纤的耐酸性;增加氧化硅、氧化钙、氧化锆、氧化锌含量,能提高玻纤的耐碱性能;增加氧化铝、氧化锆、氧化钛含量,可以提高玻纤的耐水性能。

(4)Gf的生产工艺※浸润剂作用:使纤维柔顺,粘合集束,润滑耐磨,消除静电,防止磨损,保护纤维免受大气、水分的侵害。

常用的有:非活性浸润剂:淀粉石蜡乳液,在复合前须清除活性浸润剂:聚醋酸乙烯酯,不必清除改性有机硅类,不必清除2>池窑法——操作稳定性好、断头飞丝少、单位能耗低玻璃原料直接加入窑内熔融、澄清、匀化后,经漏丝板抽丝,制成各种玻纤制品。

(5)玻璃纤维及其织物的表面处理处理原因:玻纤表面光滑,不利于与基体相粘结比表面积大,易吸水影响稳定性较脆、不耐磨,纤维之间摩擦系数大,不利于纺织处理目的:使玻纤与基体形成良好的界面粘结,利于纺织(集束、润滑、除静电)处理意义:i)是提高玻璃钢性能的重要途径之一ii)改善了玻纤及其织物的性能,增强了玻纤与基体的界面粘结iii)改善了玻纤的界面状态(防止水分子及其它有害物质侵入、减少或消除界面弱点)玻纤表面处理分为:单丝表面处理:涂覆一层浸润剂(保护膜),目的是润滑,以保护纤维免受大气、水分的侵害。

常用淀粉和石蜡乳剂处理。

此类处理剂在纤维及其织物的表面处理前应除去(洗涤法、烧灼法)纤维及其织物的表面处理:采用偶联剂,目的是使纤维和织物与树脂良好粘结目前所用的偶联剂主要有三大类:硅烷类.有机铬类.钛酸酯类6.表面处理剂1>、硅烷偶联剂——品种多,效果显著通式:RnSiX4-nR:有机基团,含有可与树脂作用形成化学键的活性基团,如:碳-碳双键、环氧基团、胺基、硫氢基等。

X:易水解基团。

如:甲氧基、乙氧基等。

水解后与玻纤表面作用。

X的种类和数量对偶联剂的水解、缩合速度、与玻纤的偶联效果、纤维与界面的结合特性影响很大。

偶合机理:i) 分子间脱水,形成-Si-O-Si- 在玻纤表面形成copolymer薄膜层,保护玻纤表面ii) 与玻纤表面作用,形成-Si-O-Si- 使偶联剂与玻纤表面牢固结合,在玻纤表面形成-Si-R有机硅单分子层、多分子层iii) 此外还有物理吸附引起的沉淀层iv) R与树脂作用机理R不同,与之反应的树脂基体的活性基团不同,如R为CH2=CH—的硅烷偶联剂对丙烯酸树脂有特效2>、有机铬类偶联剂i)最常用的是Volan (沃兰),R为ii) 偶联机理与硅烷偶联剂相同3>、新品种偶联剂i)耐高温硅烷偶联剂(用于耐高温树脂如聚苯并咪唑PBI、聚酰亚胺PI)——耐高温偶联剂的硅原子上连接的是氰苯基、氯苯基、甲苯基、胺苯基、羧酸苯基,而非普通硅烷偶联剂的脂肪族官能团。

ii)过氧化物类偶联剂——偶联作用是通过过氧化物的热裂解而非基团水解。

偶联作用不局限于纤维增强塑料,而是适应于一大类相似或不相似物质间的偶联。

7.玻纤的表面处理方法:I>后处理法——普遍使用——凡是在制备玻纤时使用了纺织型浸润剂的玻纤制品,在用于制作玻璃钢之前,都采用此法玻纤或织物洗涤(或烧灼)以除去纺织型浸润剂处理剂溶液浸渍(内含偶联剂)水洗烘干纤维或织物被覆一层偶联剂ii>前处理法在浸润剂中加入偶联剂,使之既能满足拉丝、退并、纺织各道工序的要求,又不妨碍树脂基体对玻纤的浸润与粘结。