干膜SLOT 孔封孔能力探讨.

《干膜破孔改善报告》课件讲义

对位时PE膜撕起

对位、显影时手 指压破孔

板面处理不净

二次显影

贴膜温度过高

贴膜压 力过大

出板温度过高 压膜速度过快

水洗压力过大 ,温度过高

显影压力过大

显影浓度过高 曝光机能量过低

显影温度过高

压膜机

曝光机

显影机

显影机

孔边批峰

干膜破孔

试验一 改善压膜、显影参数

将自动压膜机二压滚轮温度更改为:80度, 压力更改为:2.2-2.5kg/cm2作业 水洗压力更改为上压1.8 kg/cm2下压1.6 kg/cm2

干膜破孔改善报告

背景

澳弘电子有限公司

干膜破孔一直成为困扰大家的难题,批量性的破孔时有 发生,严重影响了中测及成测生产效率,同时孔内残铜 影响成型在用冲床制作时的定位不准,导致板损报废, 如何杜绝此现象的发生成为当务之急。

干膜破孔原因分析

澳弘电子有限公司

干膜 延展性 封孔能力

磨板机

操作

操作

厚度

板面未烘干

27

45

49

44

44

45

56

3.5 mil

25

27

28

23

27

27

37

4 mil 7

13

16

15

13

9

23

5 mil 0

Байду номын сангаас

0

0

0

0

0

8

澳弘电子有限公司

数据表明:孔径≤5.5mm,封边≥5mil,干膜破孔率都为零,完全能满足我司现在 的生产要求。两种干膜对比来看,日立干膜的不良比例都要小于长兴的,日立干膜 封孔能力要比长兴的好。

干膜法在选择性树脂塞孔工艺中的应用研究

干膜法在选择性树脂塞孔工艺中的应用研究叶非华;杨烈文;刘攀【摘要】树脂塞孔工艺中,经常遇到由于板面凹凸不平导致树脂固化后难以打磨的情形。

为去除板面凹处树脂,反复多次磨板极易导致板面露基材;手动打磨,费时费力并且效率低。

为此,本文采用在板面贴干膜的方法进行选择性树脂塞孔。

研究了高温烘烤对干膜物理和褪膜性能的影响,探讨了树脂与干膜表面的作用机理,明确了磨板过程对后续褪膜的影响。

实验结果表明:通过贴干膜可以有效保护板面粘上多余的树脂,高温烘烤对干膜本身褪膜性能没有明显影响,高温固化时干膜与树脂的接触面发生了一定程度的共混和化学反应,磨板时必须将干膜表面的残留树脂层以及干膜与树脂接触面的共混层都去除干净,才能保证后续褪膜的顺利进行。

%It was often encountered situation which the board was dififcult to be scrubbed cleanly after the resin curing , as the board surface was not lfat. To remove recess resin, it easily led to board exposuring substrate if grinded repeatedly;and it was even time-consuming and inefifcient if taken manual grinding. To this end, this paper studied that through posting dry film on the board to protected the copper surface which didn’t need to resin plugging, researched the effects of high temperature baking to the physical and stripping properties of dry iflm, discussed the mechanism of resin and dry iflm, found the inlfuence of grinding on the subsequent stripping. The results showed that:the board could be effectively protected by dry iflm to glue excess resin, there was no signiifcant effect on the stripping properties of dry iflm through the high temperature curing, the dry iflm surface and resin occurred a degree of chemical reactions andblend. The dry iflm could be stripped clearly if the residual resin layer and the reaction layer were removed.【期刊名称】《印制电路信息》【年(卷),期】2014(000)004【总页数】5页(P15-19)【关键词】选择性树脂塞孔;干膜;磨板;褪膜【作者】叶非华;杨烈文;刘攀【作者单位】广州兴森快捷电路科技有限公司,广东广州 510663;广州兴森快捷电路科技有限公司,广东广州 510663;广州兴森快捷电路科技有限公司,广东广州 510663【正文语种】中文【中图分类】TN41随着树脂塞孔工艺越来越广泛的应用,树脂固化后去除板面残留树脂成为困扰生产的一个重要问题。

外层显影岗位培训资料 - 副本

上报品质确认,异 常板是否需重新褪 膜返工;

数量。

1.确认是否规律性异

1.生产前条件点检确 常;2.菲林工具确认

认; 2.曝光菲林清 是否有异物附着。3. 不接受,异常板重

洁确认;3.按SOP作 曝光载具确认是否有 新褪膜返工

业;4.首板确认。 异物着;4.涉及异常

数量。

Page16

8.外层显影岗位品质判定及反馈(2)

设备运行中 将头手伸进

里面

设备将人撞 伤、夹伤。

Page8

3.外层显影岗位工安注意事项(5)

DES岗位-工业安全

岗位

安全 内容

安全规范 图片

说明

药水 添加

显影

换槽 加药

戴防护用具 戴防护用具

图片

安全隐患 说明

造成后果

未戴防护 用具

药水溅出, 伤害到个 人身体。

未戴防护 用具

药水溅出, 伤害到个 人身体。

1.异常板涉及数量。

不接受,异常板重 新褪膜返工

8 干膜脱落

1.生产前条件点检确 1.确认是否规律性异 认; 2.曝光菲林清 常;2.菲林工具确认 不接受,异常板重 洁确认;3.按SOP作 是否异常;3.涉及异 新褪膜返工 业;4.首板确认。 常数量。

Page18

外层显影岗位-品质检验及异常处理

序号 项目

3

干膜缺损 短路)

图片

异常预防

异常确认

异常判定与处理

1.确认是否规律性异

1.生产前条件点检确 常;2.菲林工具确认

认; 2.曝光菲林清 是否有异物附着。3. 不接受,异常板重

洁确认;3.按SOP作 曝光载具确认是否有 新褪膜返工

业;4.首板确认。 异物着;4.涉及异常

通孔铜层空洞的原因和解决方法

通孔铜层空洞的原因和解决方法通孔中导电层空洞的原因大概有两种:沉积的金属不足,或在充分足量的金属沉积后,又因某种原因,失掉部分金属。

不充分的金属沉积可能是由于电镀参数不当引起,如槽液的化学组成,阴极移动,电流,电流密度分布,或电镀时间等等。

本文按照导通孔金属化工艺步骤顺序研究在何处可能出现问题,并导致孔中空洞的步骤来分析这些缺陷和原因。

并借鉴经典的问题分析解决的有用因素,如识别空洞形状,位置等,并指出更正问题的方法。

1、金属化以前步骤可能导致孔中空洞的因素:A、钻孔磨损的钻头或其它不恰当钻孔参数都可能撕裂铜箔与介电层,形成裂缝。

玻璃纤维也可能是被撕裂而非切断。

铜箔是否会从树脂上撕裂,不仅仅取决于钻孔的质量,也取决于铜箔与树脂的粘结强度。

典型的例子是:多层板中氧化层与半固化片的结合往往较介电基材与铜箔的结合力更弱,故多数撕裂都发生在多层板氧化层表面。

在金板中,撕裂都发生在铜箔较为光滑的一面,除非采用”反转处理的铜箔“(revers treated foil)。

氧化面与半固化片不牢固结合,还可能导致更糟的“粉红圈”,即铜的氧化层在酸中溶解。

钻孔孔壁粗糙或孔壁粗糙且有粉红圈都会导致多层结合处的空洞,称之为楔形空洞(wedge woids)或吹气孔(blow holes),"楔形空洞”最初处于结合交界面,它的名称也暗示:形状如“楔”,回缩形成空洞,通常可以被电镀层覆盖。

若铜层覆盖这些沟,铜层后面常常会有水分,在以后的工序中,如热风整平等高温处理,水分(湿气)蒸发和楔形空洞通常一起出现。

根据出现的位置与形状,很容易确认并与其它类型的空洞区分开。

B、去沾污/凹蚀去沾污步骤是用化学方法去掉内层铜上的树脂腻污。

这种腻污最初是由钻孔造成的。

凹蚀是去沾污的进一步深化,即将去掉更多的树脂,使铜从树脂中“突出”,与镀铜层形成“三点结合”或“三面结合”,提高互联可靠性。

高锰酸盐用于氧化树脂,并“蚀刻”之。

首先需要将树脂溶胀,以便于高锰酸盐处理,中和步骤可以去掉锰酸盐残渣,玻璃纤维蚀刻采用不同的化学方法,通常是氢氟酸。

干膜技术性能全方位介绍

印制电路制造者都希望选用性能良好的干膜干膜,以保证印制板质量,稳定生产,提高效益。近年来随着电子工业的迅速发展,印制板的精度密度不断提高,为满足印制板生产的需要,不断有推出新的干膜产品,性能和质量有了很大的改进和提高。使用干膜时,首先应进行外观检查。质量好的干膜必须无气泡、颗粒、杂质;抗蚀膜厚度均匀;颜色均匀一致;无胶层流动。如果干膜存在上述要求中的缺陷,就会增加图像转移后的修版量,严重者根本无法使用。膜卷必须卷绕紧密、整齐,层间对准误差应小于1mm,这是为了防止在贴膜时因卷绕误差而弄脏热压辊,也不会因卷绕不紧而出现连续贴膜的故障。聚酯薄膜应尽可能薄,聚酯膜太厚会造成曝光时光线严重散射,而使图像失真,降低干膜分辨率。聚酯薄膜必须透明度高,否则会增加曝光时间。聚乙烯保护膜厚度应均匀,如厚度不均匀将造成光致抗蚀层胶层流动,严重影响干膜的质量。一般在产品包装单或产品说明书上都标出光致抗蚀层的厚度,可根据不同的用途选用不同厚度的干膜。如印制蚀刻工艺可选光致抗蚀层厚度为25μm 的干膜,图形电镀工艺则需选光致抗蚀层厚度为38μm 的干膜。如用于掩孔,光致抗蚀层厚度应达到50μ m。当在加热加压条件下将干膜贴在覆铜箔板表面上时,贴膜机热压辊的温度105土10℃,传送速度0.9~1.8米/分,线压力0.54公斤/cm,干膜应能贴牢。感光性感光性包括感光速度、曝光时间宽容度和深度曝光深度曝光性等。感光速度是指光致抗蚀剂在紫外光照射下,光聚合单体产生聚合反应形成具有一定抗蚀能力的聚合物所需光能量的多少。在光源强度及灯距固定的情况下,感光速度表现为曝光时间的长短,曝光时间短即为感光速度快,从提高生产效率和保证印制板精度方面考虑,应选用感光速度快的干膜。

影响掩孔干膜破裂的具体因素

影响掩孔干膜破裂的具体因素广州市豪冠贸易有限公司吴少凡1.干膜的厚度根据公式(8),干膜越薄,δ越大,掩孔干膜越容易破裂。

另外,以下因素也会令到实际上t变小:1)来料干膜的厚度偏薄;2)由于贴膜压力过大;3)贴膜温度或预热温度过高,速度太慢;4) 贴膜后停放时间太长等原因,导致拐角部位半流体状的药膜在压力的作用下扩散变薄;5) 药膜本身的流动性过高;6) 贴膜过程中干膜张得太紧;7) 孔口披锋较大,等等。

上述的情况都会令到孔口部位的药膜变薄,如图(六)所示,孔口部位给干膜一个反作用力F。

需要注意的是,实际的情况表明孔口部位药膜(因压力,披锋等原因)变薄对掩孔破裂的影响并不象公式(8)计算的大;如图(七)所示,干膜在暴光之前与孔侧壁铜层是粘在一起的,暴光后也相对牢固地接合,其影响的大小很大程度上决定于干膜的粘性和接合的程度(相对于干膜本身的抗拉强度)。

2. 干膜的抗拉强度δb/n根据公式(1),提高干膜的抗拉强度δb/n,可以减少掩孔干膜破裂的机会。

通常有以下的影响因素:1)不同的干膜在其它相同的条件下有不同的δb及δb/n;2)一般地,暴光能量越高,δb越大,δb/n也就越大,从而提高干膜掩孔的能力;但随着能量的提高,其脆性也会增加,安全系数n需要增大,δb/n反而减小;另外,由于它的韧性下降,图(四)所示的掩孔干膜的形变量极少,则公式(7)中的(P0-P)和a均增大,从而导致干膜的切应力(张力)增大,掩孔干膜更容易破裂。

这需要工程人员针对不同的干膜应进行测试方能得到合理的资料。

3)目前市场上应用得最多的是水溶性干膜,采用碱性(碳酸盐)溶液显影,而干膜在碱性溶液将会软化,这将降低δb,但其韧性提高,δb/n一般不会下降;事实上也可以证明:将已撕保护膜但无掩孔干膜破裂的准问题板手动显影几乎未见有较大的问题。

4)但如果因为板子在显影段停留时间过长等原因导致干膜软化特别严重,δb 下降到接近零,这时喷淋产生的张力达到公式(2)的情况,干膜即破裂!3. 显影喷淋的压力由公式(8)可知,无论是显影或是显影后的水洗的喷淋,作用在掩孔干膜表面上的压力越大,它就越容易破裂。

线路板干膜Sludge对膜碎开路缺口的影响及改善

经日本干膜研发技术人员表述,显影缸内累积的黄色物质是干膜组成中光引发剂的一种 成分,根据不同干膜的特性及配制方法不同,有些类型干膜的光引发剂中就含有这种物质。 当未曝光的干膜显影后,此物质就如同一种干膜残渣在显影缸内沉积。一方面,当不同厂家 且均含有这种成分的干膜显影混冲时,会加速此黄色物质的析出。另一方面,当显影液 loading 超标时(40μm干膜loading为0.25,45μm干膜loading为0.22,50μm干膜loading为 0.20),也会加速黄色物质的析出。

总结:

(1)通过电导率仪对显影液浓度进行控制,显影液浓度一直在控制范围内,比较稳 定,与溶膜量无直接影响关系。

(2)由上图可明显看出,显影点与溶膜量有直接的对应关系,溶膜量超标直接影响显 影点测试的不合格。因此,溶膜量也是影响显影点的主要因素之一。

(3)显影补充水流量的调整直接影响到显影药水的负载量和实际生产过程中的显影 点。显影补充水流量越大,显影药水越新鲜,溶膜量越小,相继显影点也随之变小。反之, 溶膜量则变大,显影点也变大。

3.1.2 实验内容 3.1.2.1 实验设计及结果

试

验

过程参数及注意事项

流

程

开 双面试板/ 生产板 料

干 根据以下相应试验条件进行生产

膜

图 形 结合以下试验条件,正常参数生产 电 镀

蚀 正常参数生产

刻

检 人工目视检板,用万用表电阻档测量线路的导通性,并记录测试结果。 测

实验设计

实 验

评估因素、参数 试验条件 分 组

2. 外层干膜膜碎开路缺口的成因

2.1 理论分析:

对于碱性蚀刻工艺,造成开路缺口问题的原因多种多样,以下是外层工序造成开路缺口 的鱼骨图(如下图3所示):

干膜缺陷原因分析与预防措施

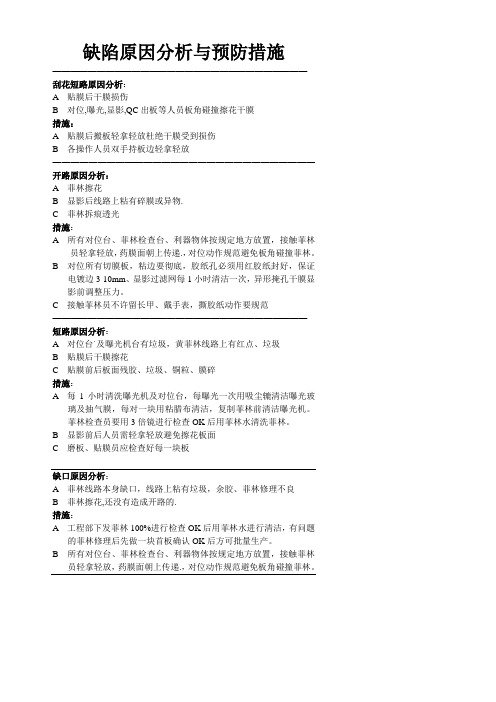

缺陷原因分析与预防措施—————————————————————————————刮花短路原因分析:A 贴膜后干膜损伤B 对位,曝光,显影,QC出板等人员板角碰撞擦花干膜措施:A 贴膜后搬板轻拿轻放杜绝干膜受到损伤B 各操作人员双手持板边轻拿轻放—————————————————————————————开路原因分析:A 菲林擦花B 显影后线路上粘有碎膜或异物.C 菲林拆痕透光措施:A 所有对位台、菲林检查台、利器物体按规定地方放置,接触菲林员轻拿轻放,药膜面朝上传递.,对位动作规范避免板角碰撞菲林。

B 对位所有切膜板,粘边要彻底,胶纸孔必须用红胶纸封好,保证电镀边3-10mm、显影过滤网每1小时清洁一次,异形掩孔干膜显影前调整压力。

C 接触菲林员不许留长甲、戴手表,撕胶纸动作要规范—————————————————————————————短路原因分析:A 对位台`及曝光机台有垃圾,黄菲林线路上有红点、垃圾B 贴膜后干膜擦花C 贴膜前后板面残胶、垃圾、铜粒、膜碎措施:A 每1小时清洗曝光机及对位台,每曝光一次用吸尘辘清洁曝光玻璃及抽气膜,每对一块用粘腊布清洁,复制菲林前清洁曝光机。

菲林检查员要用3倍镜进行检查OK后用菲林水清洗菲林。

B 显影前后人员需轻拿轻放避免擦花板面C 磨板、贴膜员应检查好每一块板缺口原因分析:A 菲林线路本身缺口,线路上粘有垃圾,余胶、菲林修理不良B 菲林擦花,还没有造成开路的.措施:A 工程部下发菲林100%进行检查OK后用菲林水进行清洁,有问题的菲林修理后先做一块首板确认OK后方可批量生产。

B 所有对位台、菲林检查台、利器物体按规定地方放置,接触菲林员轻拿轻放,药膜面朝上传递.,对位动作规范避免板角碰撞菲林。

残铜超标原因分析:A 板面凹坑、干膜与板面结合不紧、显影后分离、被镀上金属B 曝光机上及菲林透光处有垃圾,已曝光部位干膜区域露铜被镀上金属C 图形电镀之前干膜擦花被镀上金属,原非铜区域残留下铜皮措施:A 磨板前及贴膜前认真检查板面质量,重点检查凹坑及凸起铜粒及时处理打磨或标识。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1.7 bar

17

24.28%

E.干膜厚度:表十一

数量(PNL)

板厚

干膜厚度

出板温度

辘板压力

爆光能量

冲板压力

穿孔数

比例

24

16mil-32mil

2mil

52℃

3.5bar

8格露铜

1.7 bar

0

0

24

16mil-32mil

1.5mil

51℃

3.5 bar

8格露铜

1.7 bar

4

16.7%

F.板料厚度:表十二

由上图可以看出两者关系曲线的拐点出现在点(4,1.8),证明干膜封薄SLOT孔板的能力为短轴长为4mm(长轴长度不限)。由于辘板方向与Slot长方向垂直,即压辘在Slot孔上停留时会使干膜变薄,停留时间越长,则干膜越易变薄,相应地越易破裂穿孔,因长方向与辘板方向平行,它的长短对压辘停留时间无影响,故长轴的长度不影响破裂穿孔。

进行探讨。

二、Slot孔穿孔现象描述:

1. Slot孔穿孔指Slot槽上所盖的干膜在干膜制程中出现破裂。(如图)

2. Slot槽干膜破裂有大有少,大的整个孔壁均无干膜,小的破洞只有“针眼”大小。

三、SLOT穿孔原因探讨:

造成SLOt孔穿孔的原因多种多样,有干膜本身延展性的不足,有制程的参数不稳定,不匹配等,以下为Slot孔穿孔的鱼骨图:

四、试验设计:

由于制造过程中,大多数Slot孔穿发生在薄板(32mil以内板厚)鉴于此,本着“对症下药”的原则,设计如下条件进行验证:

4.1.干膜厚度:1.5mil

板厚:16mil,20mil,24mil,32mil

数量:各6PNL

尺寸:20″*16″

一组SLOT孔尺寸:

a(mm)

b(mm)

2.5

5

70

2#

3.5bar

54℃

2

2.9%

70

3#

3.5bar

54℃

9

12.9%

22

31.4%

70

3.5

53℃

1.8bar

SLOT孔长方向与贴膜方向垂直

6

8.56%

B.冲板压力(辘板方向与SLOT孔长方向垂直):表八

数量(PNL)

辘压

出板温度

冲板压力

穿孔数

比例

280

3.5

53℃

1.7bar

30

10.7%

280

3.5

53℃

1.2bar

4

1.4%

C.曝光能量:表九

数量(PNL)

辘压

1.82%

(表五)

总Slot孔数

辘板方向

辘板压力

穿孔数

比例

2688

垂直

3.5bar

106

3.94%

2688

垂直

4.0bar

121

4.5%

(表六)

总Slot孔数

辘板方向

穿孔数

比例

2688

垂直

106

3.94%

2688

平行

197

7.3%

初步结果:由以上几表可以看出,冲板压力、辘板方向以及干膜厚度对SLOT穿孔影响较大。冲板压力大,直接作用于干膜上的冲击力变大,使得干膜更易破裂,而干膜厚度的增加,干膜的延展性,抗冲击力均变强,不容易破裂。

6

7

8

3

6

7

8

9

3.5

7

8

9

10

4

7

8

9

10

5

8

9

10

11

5.5

8

9

10

11

6

9

10

11

12

其它条件:辘板方向与SLOT长方向垂直,(下称垂直)辘板温度90℃,辘板压力:3.5bar,出板温度53℃,冲板压力1.7bar。结果如下:

SLOT孔短轴长mm

辘板方向

总孔数

不同板厚的穿孔数

总穿孔数

比例

16mil

4.3.较佳生产条件验证:

在4.2的试验基础上,得出干膜厚度,辘板方向,冲板压力是影响Slot孔穿孔的关键参数,为进一步确认,就必须进行批量生产的验证,以下为批量生产的验证结果:

A.辘板方向:表七

数量(PNL)

辘压

出板温度

冲压

辘板方向

穿孔数

比例

70

3.5

53℃

1.8bar

SLOT孔长方向与贴膜方向平行

4.2.寻找较佳的生产条件:

在4.1的基础上,试验薄板封Slot能力为4mm(辘板方向宽度)但即使在这样的条件下约有2%的穿孔比例,于是不得不进行其它制程参数的试验,以下为不同参数的试验情况:

A.条件:辘板机压力:3.5bar,出板温度53℃,冲板压力:1.7bar,见表二;

B.条件:辘板机压力:3.5bar,出板温度:42℃,冲板压力:1.7bar,见表三;

C.条件:辘板机压力:3.5bar,出板温度:53℃,冲板压力:1.2bar,见表四;

D.条件:辘板机压力:4.0bar,出板温度:53℃,冲板压力:1.7bar,见表五;

E.条件:辘板机压力:3.5bar,出板温度53℃,冲板压力:1.7bar,见表六。

(表二)

总Slot孔数

辘板方向

干膜厚度

穿孔数

数量(PNL)

板厚

出板温度

辘板压力

曝光能量

冲板压力

穿孔数

比例

280

59mil

52℃

3.5bar

8格露铜

1.7 bar

30

10.7%

bar

8格露铜

1.5 bar

97

39.8%

G.冲板机比较:表十三

数量(PNL)

机号

辘板压力

出板温度

穿孔数

比例

70

1#

3.5bar

54℃

5

7.1%

出板温度

冲板压力

曝光能量

穿孔数

比例

420

3.5

54℃

1.7bar

7格露铜

27

6.43%

350

3.5

53℃

1.7 bar

7格露铜

11

3.14%

D.出板温度:表十

数量(PNL)

辘板温度

出板温度

辘板压力

曝光能量

冲板压力

穿孔数

比例

75

105℃

43℃

3.5

8格露铜

1.7 bar

15

20%

70

115℃

50℃

3.5

20mil

24mil

32mil

2.5

垂直

384

2

1

0

0

3

0.78%

3

垂直

384

3

2

2

0

7

1.8%

3.5

垂直

384

4

1

2

1

8

2.1%

4

垂直

384

3

1

2

1

7

1.8%

4.5

垂直

384

10

7

5

2

23

6%

5

垂直

384

18

6

4

3

31

8.1%

6

垂直

384

14

7

4

2

27

7.0%

Total

/

/

54

25

19

8

106

/

分析:将破孔率和SLOT孔短轴长度绘成以下二维图:

比例

2688

垂直

1.5mil

106

3.94%

2688

垂直

2.0mil

0

0

(表三)

总Slot孔数

辘板方向

出板温度

穿孔数

比例

2688

垂直

53℃

106

3.94%

2688

垂直

42℃

89

3.3%

(表四)

总Slot孔数

辘板方向

冲板压力

穿孔数

比例

2688

垂直

1.7bar

106

3.94%

2688

垂直

1.2bar

49

干膜

一、前言:

干膜盖孔穿孔是一普遍存在的难题,涉及较复杂的原因,穿孔会留下干膜碎,在显影过程中易粘到板面,导致开路报废,易穿孔的主要为Slot孔,Slot

孔指椭圆形的NPTH,Slot孔的作用是PCBA的工具孔,精度要求较高,不能在孔内有残铜,如穿孔则会导致孔内残铜影响安装,本文对Slot孔封孔能力