黑孔制程简介

黑孔制程介绍

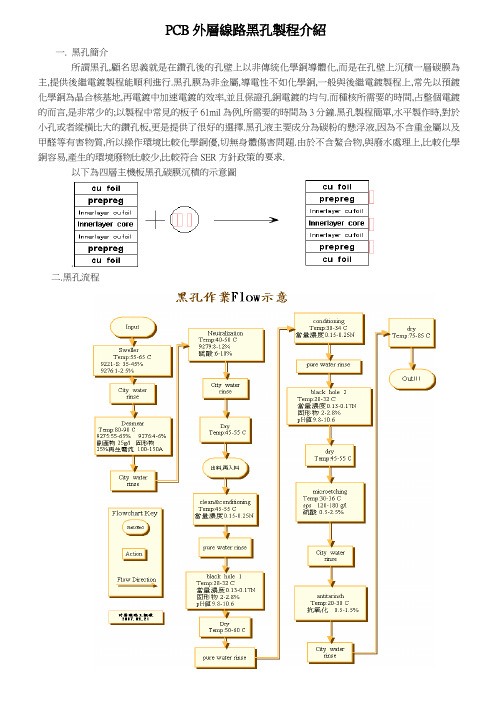

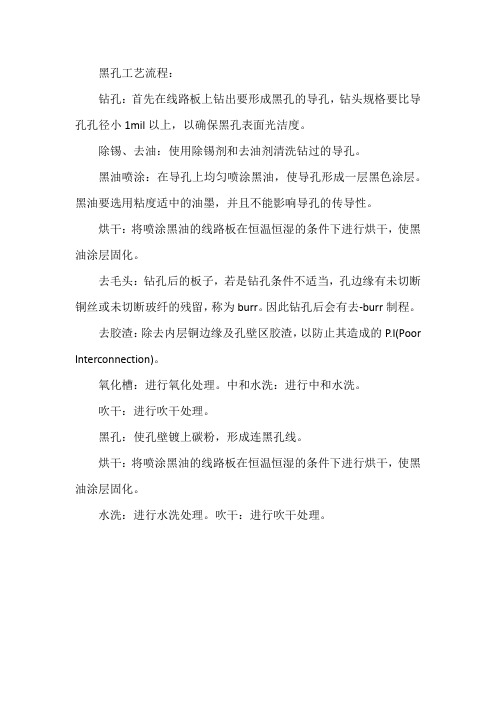

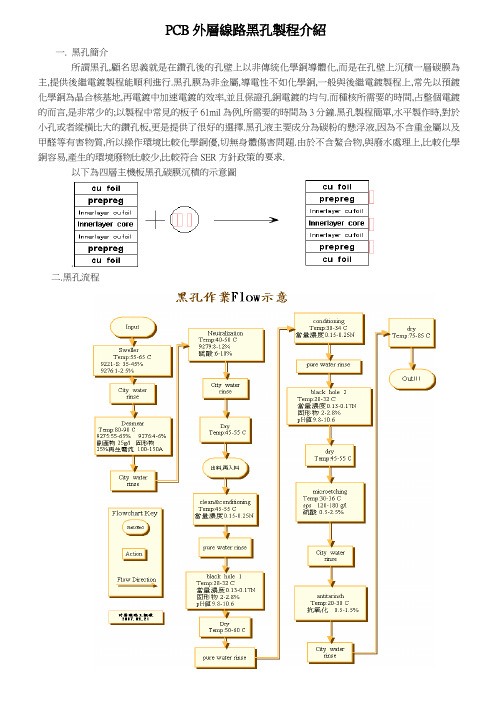

PCB外層線路黑孔製程介紹一.黑孔簡介所謂黑孔,顧名思義就是在鑽孔後的孔壁上以非傳統化學銅導體化,而是在孔壁上沉積一層碳膜為主,提供後繼電鍍製程能順利進行.黑孔膜為非金屬,導電性不如化學銅,一般與後繼電鍍製程上,常先以預鍍化學銅為晶合核基地,再電鍍中加速電鍍的效率,並且保證孔銅電鍍的均勻.而種核所需要的時間,占整個電鍍的而言,是非常少的;以製程中常見的板子61mil為例,所需要的時間為3分鐘.黑孔製程簡單,水平製作時,對於小孔或者縱橫比大的鑽孔板,更是提供了很好的選擇.黑孔液主要成分為碳粉的懸浮液,因為不含重金屬以及甲醛等有害物質,所以操作環境比較化學銅優,切無身體傷害問題.由於不含鰲合物,與廢水處理上,比較化學銅容易,產生的環境廢物比較少,比較符合SER方針政策的要求.以下為四層主機板黑孔碳膜沉積的示意圖.二.黑孔流程三.黑孔各流程的說明1.膨松Sweller此槽液的目的就是將鑽孔時候在孔內產生的膠渣進行軟化,從而方便用高錳酸鉀對膠渣進行去除,同時也增加孔壁的粗糙度,為後段碳膜的添加提供一個適宜的基地.在生產中常用的膨松劑為醇醚類(Glycol Ether).此類溶劑的膨松效力比較溫和,但是需要相對比較高的溫度60-70 C才能很好的操作,因此在操作過程中需要配備有自動補水裝置,切需要添加少量NaOH,維持槽液的鹼度,以利與膨松反應的正常進行,不過要注意的是,在鹼度大於2%的時候,槽液容易發生混濁,嚴重的甚至產生分層現象,所以在藥水濃度上需要特別的注意.一般膨松可以增加去膠渣效果25%左右.為了保證藥水的作用效果,對膨松的噴嘴和水刀要定期進行檢查,發現有堵塞或者邊形引起的水流不均勻則及時進行疏通或者更換,反之膨松效果差導致的膠渣去除不乾淨.並且每次保養的時候要更換循環過濾濾芯,是槽液的髒物可以有效的去除.2.去膠渣Desmear去膠渣程序,共有四種方式,濃硫酸法,重鉻酸法,電漿法,高錳酸鉀法.由於在成本和處理效果的明顯差別,導致除高錳酸鉀法外,另外三種方法現在已經被淘汰.高錳酸鉀方法的原理就是使用高錳酸鉀作為強氧化劑,對膠渣進行氧化反應,進而去除膠渣,其中7價錳離子將被還原為6價錳離子,反應如下:C+4MnO4-+4OH-4MnO42-+CO2 +2H20高錳酸鉀為Mn7+去膠渣後為Mn6+ , 而Mn6+的增加,則容易導致反應為Mn4+而沉澱析出.其反應如下: 3MnO42-+2H2O 2MnO4-+MnO2+4OH-四價錳過多將降低槽液的壽命,並影響去膠渣的能力,所以需要維持六價錳的穩定,防止四價錳的產生.當六價錳含量過高的時候,咬蝕速率下降,容易生成泥糊狀的二氧化錳.故需要利用在生系統,保持離子的穩定.再生系統如下圖所表示:阳再生系統示意图阳极反应:2Mn6+2Mn7++2e-4OH+2H2O+O2+4e-阴极反应:2H+2e-H2以陶瓷为隔膜(陶瓷罐内装有3N的氢氧化钠),可以防止高锰酸钾与阴极反应,产生四价锰沉淀陶瓷罐每月清洗一次,取出陶瓷罐时需要注意,以防止陶瓷罐破裂(因为陶瓷才罐材料为多孔陶瓷,抗机械应力的能力很差,碰到坚硬的物体容易碎裂).清洗方如下图所示意:对于再生系统的各个接点,也要定期进行清洗,打磨,以防止接点生锈而造成电阻过大,影响电流的密度而造成功效下降。

黑孔流程简介

1〃流程简介:放料清洗超音波清洁黑孔1 整孔黑孔2微蚀抗氧化吹干出料下料流程:黑孔线根据当日生产排配进行作业。

转料流程:将填写完整的生产流程单随黑孔后铜箔转入下一流程(镀铜)。

2〃流程原理:由于黑孔对生产条件要求严格(如槽液,温度等),对周边环境无太多要求。

室温:室内正常温度槽液温度:由加热器,冰水机控制。

槽液浓度:由商建议浓度,分析室每日分析。

各压力表范围:参照条件设定表规定。

黑孔/镀铜工序原理说明2.1超音波清洁原理是一种微碱性水溶液,其Ph值约为10.7-11.2,并含有微弱的复合剂。

主要功能是在清洁铜面,并除掉钻孔孔壁的残屑、清洁孔壁,以配合后站整孔剂处理的进行。

2.2整孔原理是一种微碱性水溶液,其Ph值约为10.7-11.2,并含有微弱的复合剂。

主要功能是在对玻璃纤维和树脂表面上原有的负电荷,予以调整成正电性,然后可促进Black Hole带负电微粒的吸附。

Carbon Black Colloids黑孔制程也必须先将孔壁调整为正性,然后带负电的黑碳粒子能被吸附于孔壁。

2.3黑孔原理微碱性水溶液Ph值约为10.5-10.8左右,粘度和水接近。

碳之固态成份含量约1.35%,主要功能是在孔壁上沉积一层黑碳皮膜,以写成导电功能,使续电镀铜能顺利进行。

本流程有两道黑孔,清洁,整孔后各有一道,目的为了更好的将黑孔附着在基材孔壁上。

注:黑碳孔的导电度不是很强,其电流是由导体向黑膜表面逐渐延伸。

对孔体而言,是由孔口两端向孔中央慢慢伸长进去。

对于六层以上的深孔。

其镀不满与出现楔口的机会自然比化学铜高很多,其它DP也有相同的烦恼。

因而凡采用各种直接电镀代替化学铜进行“孔壁金属化”时,千万要注意内层黑孔能否耐得住镀铜中硫酸的攻击。

2.4烘干原理主要功能是将孔壁及铜面上已均布之黑碳层加以烘干,此处需特别注意温度(温度为65o C左右),否则若孔内水份未完全干燥时(尤其是小孔或深孔内部,厂内暂无此基材),则其布碳层很容易被后处理制程的微蚀段所喷洗冲掉。

黑孔工艺流程

黑孔工艺流程:

钻孔:首先在线路板上钻出要形成黑孔的导孔,钻头规格要比导孔孔径小1mil以上,以确保黑孔表面光洁度。

除锡、去油:使用除锡剂和去油剂清洗钻过的导孔。

黑油喷涂:在导孔上均匀喷涂黑油,使导孔形成一层黑色涂层。

黑油要选用粘度适中的油墨,并且不能影响导孔的传导性。

烘干:将喷涂黑油的线路板在恒温恒湿的条件下进行烘干,使黑油涂层固化。

去毛头:钻孔后的板子,若是钻孔条件不适当,孔边缘有未切断铜丝或未切断玻纤的残留,称为burr。

因此钻孔后会有去-burr制程。

去胶渣:除去内层铜边缘及孔壁区胶渣,以防止其造成的P.I(Poor Interconnection)。

氧化槽:进行氧化处理。

中和水洗:进行中和水洗。

吹干:进行吹干处理。

黑孔:使孔壁镀上碳粉,形成连黑孔线。

烘干:将喷涂黑油的线路板在恒温恒湿的条件下进行烘干,使黑油涂层固化。

水洗:进行水洗处理。

吹干:进行吹干处理。

黑孔制程介绍

PCB外層線路黑孔製程介紹一.黑孔簡介所謂黑孔,顧名思義就是在鑽孔後的孔壁上以非傳統化學銅導體化,而是在孔壁上沉積一層碳膜為主,提供後繼電鍍製程能順利進行.黑孔膜為非金屬,導電性不如化學銅,一般與後繼電鍍製程上,常先以預鍍化學銅為晶合核基地,再電鍍中加速電鍍的效率,並且保證孔銅電鍍的均勻.而種核所需要的時間,占整個電鍍的而言,是非常少的;以製程中常見的板子61mil為例,所需要的時間為3分鐘.黑孔製程簡單,水平製作時,對於小孔或者縱橫比大的鑽孔板,更是提供了很好的選擇.黑孔液主要成分為碳粉的懸浮液,因為不含重金屬以及甲醛等有害物質,所以操作環境比較化學銅優,切無身體傷害問題.由於不含鰲合物,與廢水處理上,比較化學銅容易,產生的環境廢物比較少,比較符合SER方針政策的要求.以下為四層主機板黑孔碳膜沉積的示意圖.二.黑孔流程三.黑孔各流程的說明1.膨松Sweller此槽液的目的就是將鑽孔時候在孔內產生的膠渣進行軟化,從而方便用高錳酸鉀對膠渣進行去除,同時也增加孔壁的粗糙度,為後段碳膜的添加提供一個適宜的基地.在生產中常用的膨松劑為醇醚類(Glycol Ether).此類溶劑的膨松效力比較溫和,但是需要相對比較高的溫度60-70 C才能很好的操作,因此在操作過程中需要配備有自動補水裝置,切需要添加少量NaOH,維持槽液的鹼度,以利與膨松反應的正常進行,不過要注意的是,在鹼度大於2%的時候,槽液容易發生混濁,嚴重的甚至產生分層現象,所以在藥水濃度上需要特別的注意.一般膨松可以增加去膠渣效果25%左右.為了保證藥水的作用效果,對膨松的噴嘴和水刀要定期進行檢查,發現有堵塞或者邊形引起的水流不均勻則及時進行疏通或者更換,反之膨松效果差導致的膠渣去除不乾淨.並且每次保養的時候要更換循環過濾濾芯,是槽液的髒物可以有效的去除.2.去膠渣Desmear去膠渣程序,共有四種方式,濃硫酸法,重鉻酸法,電漿法,高錳酸鉀法.由於在成本和處理效果的明顯差別,導致除高錳酸鉀法外,另外三種方法現在已經被淘汰.高錳酸鉀方法的原理就是使用高錳酸鉀作為強氧化劑,對膠渣進行氧化反應,進而去除膠渣,其中7價錳離子將被還原為6價錳離子,反應如下:C+4MnO4-+4OH-4MnO42-+CO2 +2H20高錳酸鉀為Mn7+去膠渣後為Mn6+ , 而Mn6+的增加,則容易導致反應為Mn4+而沉澱析出.其反應如下: 3MnO42-+2H2O 2MnO4-+MnO2+4OH-四價錳過多將降低槽液的壽命,並影響去膠渣的能力,所以需要維持六價錳的穩定,防止四價錳的產生.當六價錳含量過高的時候,咬蝕速率下降,容易生成泥糊狀的二氧化錳.故需要利用在生系統,保持離子的穩定.再生系統如下圖所表示:阳再生系統示意图阳极反应:2Mn6+2Mn7++2e-4OH+2H2O+O2+4e-阴极反应:2H+2e-H2以陶瓷为隔膜(陶瓷罐内装有3N的氢氧化钠),可以防止高锰酸钾与阴极反应,产生四价锰沉淀陶瓷罐每月清洗一次,取出陶瓷罐时需要注意,以防止陶瓷罐破裂(因为陶瓷才罐材料为多孔陶瓷,抗机械应力的能力很差,碰到坚硬的物体容易碎裂).清洗方如下图所示意:对于再生系统的各个接点,也要定期进行清洗,打磨,以防止接点生锈而造成电阻过大,影响电流的密度而造成功效下降。

黑孔技术介绍资料

黑孔耗材

名稱

化稱

廠商

用途

清潔整孔劑 15736 臺灣麥特 黑孔超音波槽用於清潔孔壁.

整孔劑

15737 臺灣麥特 黑孔線整孔槽用清潔孔壁,使之能更好的吸附黑炭.

黑孔建浴劑 TO222 臺灣麥特 黑孔槽用維持藥液當量濃度,PH值,保證槽液位.

黑孔補充劑 15741 臺灣麥特 黑孔槽用維持黑孔槽液固形物的含量.

H2SO4 % 分析值≧2.5

抗氧 化 15711 %

~

T0222 純水 15741 純水 15737 純水

15702 純水

~ 50%

H純2S水O4 15711

L X=(控制點-分析值)×950÷0.12×0.15

L X=(分析值-控制點)×950÷0.12 L X=(控制點-分析值)×950÷2.2×0.15 L X=(分析值-控制點)×950÷2.2 L X=(控制點-分析值)×350÷0.22×0.025

壓膜 D/F Lamination

單面板 Single Sided

CVL假貼合 CVL Pre-Tack

CVL壓合 CVL Lamination

沖孔 Hole Punching

沖型 Blanking

印刷 Printing

錫鉛電鍍/噴錫 Sn/Pb Plating or HAL

圖中紅圈標示處為黑孔鍍銅在整個產品流程中的位置, 本工站只生產雙面板

名 稱:龍門式電鍍銅線

型 號:CP-004

在業界龍門垂掛式電鍍銅技 術以經是比較成熟了,它是PCB 層間互連(Interconnection)中最重 要的制程.制程簡單,室溫操作 (21℃-26℃)的酸性硫酸銅制程, 配方較簡單,即“銅金屬18g/L+ 硫酸180ml/L”.

黑孔线生产工艺流程

⿊孔线⽣产⼯艺流程The Black Hole Thread production process begins with selecting high-quality raw materials.These are then processed through a series of refining steps to ensure purity and consistency.The refining process is followed by threading,where the material is drawn into a fine,uniform thread.Finally,quality checks ensure durability and reliability,resulting in Black Hole Thread's signature product.⿊孔线,也被⼴⼤⾏业⼈⼠称为“遮光⿊线”或“全遮光⿊线”,是现代窗帘、窗饰及遮阳产品中的重要组成部分。

其独特的⿊⾊外观与优良的遮光性能,使其在市场上占据了举⾜轻重的地位。

那么,这种产品的⽣产⼯艺流程⼜是怎样的呢?本⽂将对⿊孔线的⽣产⼯艺流程进⾏详细的解析。

⼆、材料选择与准备⿊孔线的⽣产⾸先需要选择⾼质量的原材料。

⼀般来说,主要材料为聚酯纤维(PET)或尼⻰(PA),这些材料具有优异的耐磨性、抗⽼化性和抗紫外线性能。

除了主要材料,还需要⼀些辅助材料,如染料、助剂等。

在材料准备阶段,还需要对原料进⾏严格的检查,确保其质量符合⽣产要求。

同时,对原料进⾏适当的预处理,如清洗、烘⼲等,以保证⽣产出的⿊孔线质量稳定。

三、纺丝与织布纺丝是将原料转化为纤维的过程。

在纺丝过程中,需要控制纤维的细度、强度和伸⻓率等参数,以保证纤维的质量。

纺丝完成后,得到的纤维会被送往织布机进⾏织布。

织布过程中,需要选择合适的织法和密度,以保证织物的结构紧密、耐磨性强。

FPC制程介绍

沖型 Blanking

印刷 Screen Printing

表面黏著/組裝 SMT & Assembly

電測/目檢 Elec.-test & Visual Inspection

Chesive Base Film Adhesive Copper

Adhesive Coverlay

Permissible Limit 容許極限 100 ppm

1000 ppm

1000 ppm 1000 ppm 1000 ppm

Multiple e-test & visual

主要設備:空板電測機 對已沖型之空板產品人工

利用5倍放大鏡進行外觀檢 查,分离良品與不良品.判斷 不良項目及數量,分類統計形成品質報告,並反饋 到前制程以方便改善措施之及時執行. 電測通過制具通過探針給線路兩端通電,測出產品空 板性能,分離短路.斷路等不良品,統計數量並分析原 因,并將不良品剔除. 貼合背膠等固定產品之零件等.

Grinding-treatment

主要設備: 刷磨機;微蝕槽;水洗槽.加熱系統;

作用:清潔表面氧化膜.使板面 平整性均一,一般用於貼乾膜前 或化鍍金之表面處理。

流程(原理) 流程:酸性脫酯水洗磨刷水洗吹乾 原理:刷磨輪在高速轉動下,刷磨輪與板 面的快速摩擦將板面磨平整(先粗後細800 1000目)

不導電,起到絕緣作用,通過NC,衝型後在上面已形成 圓型方形開口,使用假接著機將CVL貼在銅箔上,假接 著機上有定位PIN.CVL与銅箔上定位孔準確定位,使用 一定的壓力及溫度使二者貼合在一起再經過人工校正 定位,貼加強片等完成作業

CVL Lamination

主要設備:快速壓合機.真空壓合 將已貼合的CVL与銅箔經過 高溫高壓緊密附合,壓合機為 高溫高壓設備.將貼有CVL的 銅箔放在壓合機工作臺上.利用其高溫高壓將CVL中的

黑孔化工艺技术

黑孔化工艺技术一、概述黑孔化直接电镀的出现对传统的PTH是个挑战,它最大特点就是替代传统的沉铜工艺,利用物理作用形成的导电膜、碳膜就可以直接转入电镀。

从效率观点分析,由于其构成的工艺程序简化,减少了控制因素,与传统PTH制造程序相比较,使用药品数量减少,生产周期大大缩短,因此生产效率大幅提高,同时污水处理费用减少,使印制电路板制造的总成本降低。

二、黑孔化直接电镀的特点1.黑孔化液不含有传统的化学镀铜成分,取消甲醛和危害生态环境的化学物质如EDTA、NTA、EDTP等在配方中使用,属于环保型产品。

2.工艺流程简化,代替了极薄而难以控制的中间层(化学镀铜层),从而改善电镀铜的附着力,提高了PCB的可靠性。

3.溶液的分析、维护和管理使用程序大幅度简化。

4.与传统的PTH相比,药品简单、数量减少,生产周期短,废物处理费用减少,从而降低了生产的总成本。

5.提供了一种新的流程,选择性直接电镀。

三、黑孔化直接电镀技术3.1 黑孔化原理它是将精细的石墨或碳黑粉浸涂在孔壁上形成导电层,然后进行直接电镀。

它的关键技术就是黑孔溶液成分的构成。

首先将精细的石墨或碳黑粉均匀的分散在介质内即去离子水中,利用溶液内的表面活性剂使溶液均匀的石墨或碳黑悬浮液保持稳定,并还拥有良好的润湿性能,使石墨或碳黑能充分被吸附在非导体的孔壁表面上,形成均匀细致的、结合牢固的导电层。

3.2 构成成分黑孔化溶液主要有精细的石墨或碳黑粉(颗粒直径为0.2-3μm)、液体分散介质即去离子水和表面活性剂等组成。

3.3 各种成分的作用(1)石墨或碳黑粉:它是构成黑孔化溶液的主要部分,起到导电作用。

(2)液体分散介质:是用于分散石墨或碳黑粉形成均匀的悬浮液体。

(3)表面活性剂:主要作用是增进石墨或碳黑悬浮液的稳定性和润湿性能。

(4)工艺条件:PH值:10-12,温度:室温。

(5)最佳处理面积:300-600㎡/克。

3.4 黑孔化溶液的成分的选择与调整(1)使用的表面活性剂时,无论是阳离子、阴离子和非离子表面活性剂均可使用,但必须是可溶的、稳定的和能与其他成分形成均匀的悬浮液体。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

黑孔制程简介一、黑孔简介二、B lackHole 制程优点三、黑孔流程介绍四、各流程详细说明3.1Clean/Conditioning3.2 Black Hole3.3 Dry3.4 Microetching3.5 Antitarnish五、B lackhole前后制程搭配应注意事项六、T roubleshooting七、目前莱福特电子黑孔线各槽管理维护:-一、黑孔简介:黑孔制程其所起的作用与PTH相同,其是在钻孔壁上非以传统化学铜,孔壁导体化,而是以沉积一层黑色的碳膜为主,提供后续电镀制程能顺利进行。

黑孔的制程简单,操控容易,水平制作时,对于小孔或纵横比大的钻孔板,更是提供最佳的选择。

黑孔液主要是碳粉的悬浮液,因为不含重金属离子及甲醛等有害物质,所以操作环境比化学铜优,且无致癌问题,不含螯合物(Chelate),于废水处理上,也较化学铜简易,污泥量也少许多。

黑孔膜沉积于孔壁,如下图(一)┼二:BlackHole®制程优点:⏹与传统PTH制程比较,BlackHole®药水没有选择性用竭之单品须不断分析添补之问题。

⏹与传统PTH制程比较,BlackHole®药水没有非有关生产面之反应而导至附产物之产生或自我反应现像。

⏹与传统PTH制程比较,BlackHole®药水操作上非常简单,只有开机与关机动作,没有任何预备动作,如温度、更槽或半更槽、削槽壁、预循环等等事项。

BlackHole®药水是一真完全分散之槽液。

⏹保证不须一次铜电镀,省下工时、搬运、上下架、铜块、光泽剂、化学药水、水洗水、电力等等好处。

⏹大幅降低设备投资成本,一条生产线完全替代了垂直龙门式的去胶渣、化学铜、一次铜生产线。

⏹制程前后之制程没有变动,有强大的生产系统整合能力。

易于生产管理与生管作业。

⏹没有滞留时间的限制,亦无如PTH、一次铜制程中之等待上机问题,没有在制品暂存积压成本问题。

⏹大幅降低操作成本,由其是人工成本。

⏹大幅降低废水处理费用,只要酸碱中和即可。

没有福尔马林、氰化物、螯合物、重金属。

⏹药水耗用体积非常少,大幅降低原物料存放空间。

也降低了添加补充之次数。

⏹干净、安全、无气味之操作环境,对作业员极具亲和力。

⏹第一片板子投入至出料仅需12-25分钟,而后是一片接一片连续出料。

⏹可生产不同材质、软板、双面板、多层(不限层数)板、0.2mm以上小孔、0.15mm以上板厚⏹不论目前有多严苛之测试方法,保证不产生孔破、孔内浮离异常。

后续制程则至少有以下优点:⏹进干膜前不用刷磨。

且压膜附着能力更强。

⏹蚀刻原始板面铜,产速加倍,绝无蚀刻不洁残铜异常。

蚀刻液用量至少减半以上。

⏹裸铜板及成品板电测异常率大幅降低(无孔破、蚀刻线路异常),不会在品检段积存板子,缩短生产总时间,亦即降低工缴。

交期控制更行准确。

⏹成品良率至少提升百分之二以上,极为大幅之成本降低优点。

此处之成本降低额将远远大于BlackHole®药水之采购额。

二、黑孔流程介绍:三、各流程详细说明3.1 Clean/Conditioning(清洁/整孔)3.1.1 此槽液为微碱性溶液。

主要功能为调整树脂与玻纤上的电性(将原有的负电调节为带正电),以利黑孔带负电的碳胶体附着。

3.1.2 清洁/整孔剂为界面活性剂的一种,藉由界面活性剂的疏水基深入孔壁,将污物带出,以达清洁之功效;其亲水基则是将树脂与玻纤调整为带正电荷。

3.1.3 此药剂使用一段时间后,槽液会渐转为蓝色,这是因此种界面活性剂会轻微咬铜所致。

.3.1.4 此槽液的药剂选择相当重要,因为它将决定碳胶体的附着效力。

3.1.5 因为此槽液为界面活性剂,故需注意水刀、水床、阻水滚轮,与水盘的密合度,以降低因机械搅拌所产生的泡沫。

因为泡沫的生成,将会减损整孔功效与槽液的寿命。

3.1.6 因为玻纤束不易改变电性,故于清洁/整孔程序后,会再经一道整孔处理,以确保孔壁的电性皆为正电荷。

3.2 Black Hole(黑孔)3.2.1 黑孔槽液是由含碳的悬浮液所组成,而碳胶体的大小约为2~5μinch,与其它悬浮液一样,黑孔的碳胶体也会凝聚(aggregation)与羽化(flocculation),故不易沉淀。

水质中的硬度会影响黑孔液的安定性,因此建议控制水质中的[Ca2+] 与[Mg2+]。

3.2.2 于操作过程中,须定时添加固形物补充液,以补充耗损黑孔液。

此固形物补充液为一种浓缩型的药剂,其固形物含量为原液的7倍,故于添加时,需缓慢并且分散开来添加,以防循环不良时,导致固形物沉降。

3.2.3 于操作过程中添加水,则须以少量多次方式添加,以防药液浓度变化过大。

3.2.4 于量产作业中,每2小时应将海棉与PU滚轮,以纯水或蒸馏水润湿,以保持滚轮的吸湿功能,降低带出量,避免药液的带出浪费。

3.2.5 水质规格如下表所示。

3.3 吹干/烘干3.3.1 吹干操作温度设定为45~55℃。

目的在于去除孔壁上多余的药液,并使孔壁微干,增强碳胶体的附着力。

3.3.2 烘干温度设定于50~60℃,主要是将孔壁烘干,因为孔内的水份易造成碳膜附着不良,若烘干温度设定过高,易造成碳膜附着过多,使后续孔铜与孔壁附着不良。

3.4 Microetching(微蚀)3.4.1 此微蚀槽的主要作用,是将附着于铜面上的碳胶体去除;并微粗化铜面,增加后续电镀制程的附着力。

3.4.2 微蚀深度为0~40μinch,微蚀过低,无法有效去除残碳;微蚀过度则造成内层铜退缩,易形成楔形孔破(wedging void)。

3.4.3 微蚀方式有喷洒及涌动2种,前者去除板面残碳,后者则去除孔内残碳。

3.4.4微蚀液喷洒及涌动易于穿透黑碳膜间之间隙而接触铜面,微蚀液咬蚀铜面后,黑碳膜因无附着基地而随之脱落。

3.4.5 微蚀液一般使用过硫酸盐+硫酸。

3.5 Antitarnish(抗氧化)3.5.1 黑孔完成后其洁净铜面及内层铜环易于氧化,需予抗氧化处理,延长存放时间,以利后续制作。

3.5.2 此槽浓度不宜过高,以防降低外层干膜与铜面间之附着力,通常配制1%抗氧化液,即可连续生产24小时。

四:水平Blackhole前后制程搭配应注意事项一、钻孔制程:说明:因Smear产生的量与Smear粘着孔壁程度与孔壁的粗糙,会对水平线会造成去胶渣不完整现象。

另若钻孔钉头产生时,则会因本制程为后微蚀处理,会将钉头突出铜蚀去而造成孔破。

建议:1. 依照钻孔设备,钻头厂家的标准操作方式操作钻孔。

2. 研磨钻头须严格管制及检验。

3. 粗糙度绝不要大于1.5Mil以上。

钉头不可大于内层铜厚的1.5倍二、电镀:说明:1. 如果镀一次铜(正片制程):说明:黑孔板孔内为碳,因此湿润性比孔内为铜稍差,在制程中建议有震动(清洁槽或酸浸槽),另因内层铜要有良好的镀铜接触面,必须经微蚀后镀铜。

最佳之流程为:清洁--水洗--微蚀--酸浸--镀铜2. 镀二次铜:说明:1)由于板面的表面粗化深度不如刷磨板面,贴合密牢度稍低,因此清洁之浓度不得太高,以免清洁剂因攻击干膜底部造成Underplating异常。

建议清洁浓度调下限与中间值之间。

2)显影制程须特别注意,勿有显影不完全现象。

在清洁剂浓度非上限下,会使电镀有剥离情形,须特别注意显影条件。

3)由于孔内须直接镀足1mil,较原来有一次铜的厚度时所须电镀时间长些,会影产能。

建议增设一槽Propagation(预镀)槽,电流25ASF左右(视线路分布),3.5~4.5min,先予镀上约0.25min~0.3miL左右,再进入正常铜槽电镀,除使电镀时间不变外,更可因此让孔内厚分布性更佳。

4)清洁槽与酸浸槽加震荡,以增加黑孔板孔内之湿润性。

五、制程中重工时处理方式:A. 在Cleaner/Conditioner清洁整孔段或其水洗段异常须重工。

方式:在干净的水中清洗10分钟,重新由清洁整孔段入料。

B. 在黑孔#1段异常须重工。

方式:在清水中清洗10分钟,重新由清洁整孔段入料。

C. 在黑孔#1后之风刀后须重工。

方式:由清洁/整孔段重新入料。

D. 在整孔段或其水洗段异常须重工。

方式:在清水中清洗10分钟,由整孔入料段重工。

E. 在黑孔#2段须重工。

方式:在清水中清洗10分钟,由整孔段入料重工。

F. 在第二次风刀、烘干段后,须重工。

方式:由微蚀段走完,回复由清洁/整孔段入料重工。

G. 在微蚀段或其水洗段异常须重工。

方式:以25%的微蚀段接触时间并续下标准制程。

H. 在抗氧化段或其水洗段异常须重工。

方式:以25%的抗氧化段接触时间并续下标准制程。

I. 干膜段须重工:方式: 1. 剥膜2. 去毛头(or刷磨)3. 由清洁/整孔入料重工4. 重贴干膜六、水质要求:黑孔液带有负电荷,对于带有正电荷之金属离子,会结合沉淀。

因此,在黑孔槽内要求钙、镁之总含量不得超过100ppm。

因此,在黑孔槽前之最后一道水洗必须使用纯水。

七、放置时间:在非NaOH气体之环境下,黑孔本身可放置无限长,但建议在铜表面氧化前即进行下制程。

黑孔线之黑孔抗氧化剂可使铜面维持2~3天不氧化,亦即须在2~3天内进行压膜或电镀,否则即须酸洗处理或在黑孔线上重工。

六、Troubleshooting七.目前莱福特电子黑孔线各槽管理维护:1.各槽均无溢流口,加水时人不可离开,离开先关闭加水。

2.清洁槽,加热到40度以上再开水刀循环。

温度较高,需要每2个小时检查液位,随时补加纯水。

药液分析补加即可,每班分析一次。

第一次更槽为15天,以后为30天。

3.水洗只有一道,溢流水洗没有,所以要特别注意水质,tds值超过20ppm即需要更槽,目前每班更槽。

4.黑孔槽,带出较多,海绵滚轮要特别注意,每班先浸泡清洗,随时检查润湿。

5.黑孔的分析与补加。

液位低的时候补纯水每次不可超过槽体积的1/20 即20升,用烧杯添加即可,入水,排水可暂时封闭,以免误操作。

目前固形物我们每周帮忙分析一次。

当量浓度低,ph值偏低,用T 0222添加。

哈氏槽的判断,每周做两次。

循环24小时不可关闭,温度控制一定不可超40度,超过对其寿命有较大的影响。

6.整孔分析添加。

7.微蚀分析添加,当铜离子超过30g/L的时候当槽,每周分析3次微蚀速率。

8.抗氧化,每天换槽。

病假单模版,病假条范文,住院病历安觅柔檲。