电镀工艺件镀镍最后

电镀工艺简介

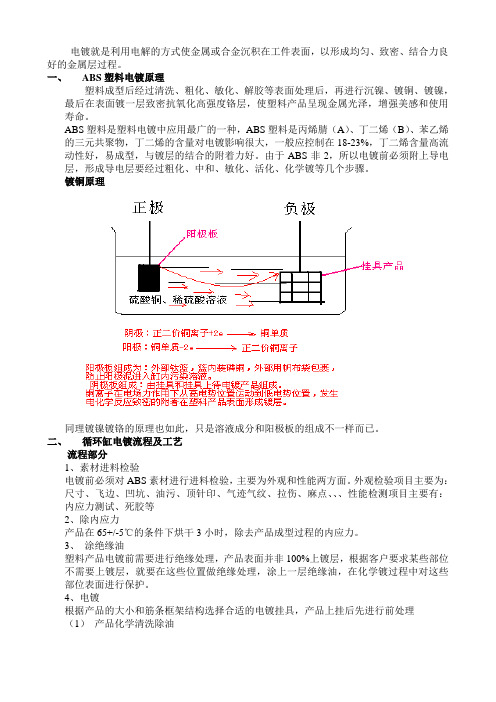

电镀就是利用电解的方式使金属或合金沉积在工件表面,以形成均匀、致密、结合力良好的金属层过程。

一、ABS塑料电镀原理塑料成型后经过清洗、粗化、敏化、解胶等表面处理后,再进行沉镍、镀铜、镀镍,最后在表面镀一层致密抗氧化高强度铬层,使塑料产品呈现金属光泽,增强美感和使用寿命。

ABS塑料是塑料电镀中应用最广的一种,ABS塑料是丙烯腈(A)、丁二烯(B)、苯乙烯的三元共聚物,丁二烯的含量对电镀影响很大,一般应控制在18-23%,丁二烯含量高流动性好,易成型,与镀层的结合的附着力好。

由于ABS非2,所以电镀前必须附上导电层,形成导电层要经过粗化、中和、敏化、活化、化学镀等几个步骤。

镀铜原理同理镀镍镀铬的原理也如此,只是溶液成分和阳极板的组成不一样而已。

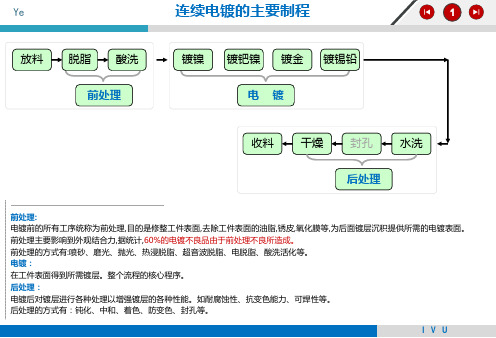

二、循环缸电镀流程及工艺流程部分1、素材进料检验电镀前必须对ABS素材进行进料检验,主要为外观和性能两方面。

外观检验项目主要为:尺寸、飞边、凹坑、油污、顶针印、气迹气纹、拉伤、麻点、、、性能检测项目主要有:内应力测试、死胶等2、除内应力产品在65+/-5℃的条件下烘干3小时,除去产品成型过程的内应力。

3、涂绝缘油塑料产品电镀前需要进行绝缘处理,产品表面并非100%上镀层,根据客户要求某些部位不需要上镀层,就要在这些位置做绝缘处理,涂上一层绝缘油,在化学镀过程中对这些部位表面进行保护。

4、电镀根据产品的大小和筋条框架结构选择合适的电镀挂具,产品上挂后先进行前处理(1)产品化学清洗除油化学除油的原理为利用碱性溶液对油脂的皂化作用可除去皂化性油脂,利用表面活性剂的乳化作用除去非皂化性油脂。

清洗缸液主要为去污粉、10-20g/L氢氧化钠的水溶液,在打气的作用下,产品在60-68℃温度下,时间为1-5分钟对表面脱模剂、指纹、蜡质层等可见杂质进行清理。

皂化反应方程式是:(C17H35COO)3C3H5+3NaOH=3C17H35COONa+C3H5(OH)3(2)亲水浸泡亲水缸主要成分为稀硫酸(20-30ml/L)、亲水剂(5ml/L),在30-40℃温度下对产品清洗2-8分钟,目的是使后续处理过程中溶液能充分接触产品表面。

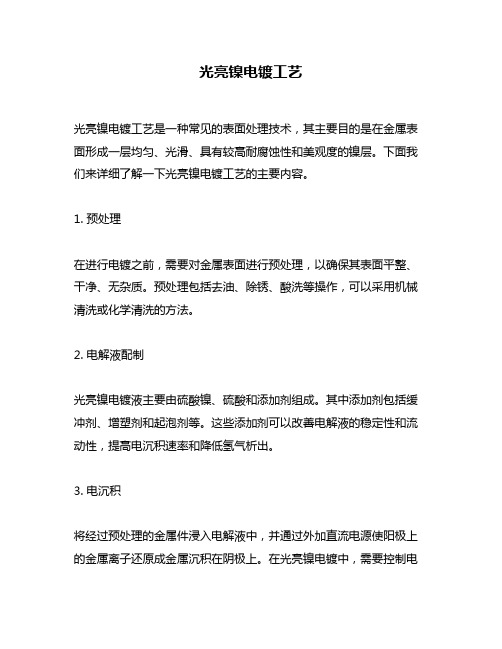

光亮镍电镀工艺

光亮镍电镀工艺

光亮镍电镀工艺是一种常见的表面处理技术,其主要目的是在金属表面形成一层均匀、光滑、具有较高耐腐蚀性和美观度的镍层。

下面我们来详细了解一下光亮镍电镀工艺的主要内容。

1. 预处理

在进行电镀之前,需要对金属表面进行预处理,以确保其表面平整、干净、无杂质。

预处理包括去油、除锈、酸洗等操作,可以采用机械清洗或化学清洗的方法。

2. 电解液配制

光亮镍电镀液主要由硫酸镍、硫酸和添加剂组成。

其中添加剂包括缓冲剂、增塑剂和起泡剂等。

这些添加剂可以改善电解液的稳定性和流动性,提高电沉积速率和降低氢气析出。

3. 电沉积

将经过预处理的金属件浸入电解液中,并通过外加直流电源使阳极上的金属离子还原成金属沉积在阴极上。

在光亮镍电镀中,需要控制电

流密度、电解液温度和搅拌速度等参数,以确保沉积出的镍层均匀、光滑。

4. 后处理

电沉积完成后,需要对金属件进行后处理,包括冲洗、烘干、抛光等操作。

这些操作可以去除表面的氢气泡和残留的添加剂,使镍层更加光亮。

总之,光亮镍电镀工艺是一项复杂的技术活,在实践中需要严格控制各种参数,并根据不同的需求进行调整。

通过精细的工艺控制和高质量的原材料,可以获得均匀、美观、耐腐蚀的镍层,为金属制品提供更好的保护和装饰效果。

镀镍电镀工艺流程

镀镍电镀工艺流程镀镍电镀工艺流程是指通过电镀技术将金属表面镀上一层镍的过程。

镀镍工艺流程主要包括准备工作、预处理、电镀、后处理等几个步骤。

以下将分别进行详细描述。

首先是准备工作。

工作人员应将需要进行镀镍处理的金属材料准备好,检查其表面是否有污垢、油脂等,必要时进行清洗。

同时,要对镀镍设备进行检查和调试,确保其正常运行。

接下来是预处理步骤。

首先是酸洗。

将金属材料浸入酸水中,使其与金属表面发生化学反应,去除表面氧化物、皮膜和杂质,以提高镀层的附着力。

酸洗后,应进行中和清洗,将金属材料浸入碱溶液中进行清洗,以去除酸洗液和金属表面残留的酸性物质。

然后是电镀步骤。

首先是电解液配置。

将适量的镍盐溶解于水中,并加入适量的酸和添加剂,调整电解液的pH值和温度,以提高镍的析出速度和镀层的质量。

然后,将金属材料作为阴极放入电解槽中,与阳极相对放置,连接上电源。

在电镀过程中,电解液中的镍离子会在金属表面还原为金属镍,并沉积在金属材料上,形成一层均匀的镀层。

电镀时间应控制在一定范围内,以确保所得到的镍层厚度和质量符合要求。

最后是后处理步骤。

先是水洗。

将金属材料浸入清水中,将残留在金属表面的电解液和杂质冲洗净。

然后是烘干。

将金属材料放入烘干设备中,通过加热和脱湿,将金属表面的水分彻底除去。

最后是光洁处理。

通过打磨、抛光等方法,将金属表面的纹理和瑕疵消除,使其变得光滑、亮丽。

总结起来,镀镍电镀工艺流程包括准备工作、预处理、电镀、后处理等几个步骤。

其中,预处理包括酸洗和中和清洗;电镀步骤包括电解液配置和电镀操作;后处理步骤包括水洗、烘干和光洁处理。

通过这个工艺流程,可以将金属材料表面镀上一层均匀、光滑、耐腐蚀的镍层,提高金属的外观和性能。

连续电镀制程各工序最详细说明--原创 图文

Ye

电解脱脂工站

主要对工件 表面除油

4

工

件

原理: 在碱性电解液中金属工件受直流电的作用发生极化作用,使金属-溶液界面张力降低,溶液易于润湿并 渗入油膜下的工件表面。同时,析出大量氢或氧(阴极 2H++2e→H2↑,阳极:4OH--→2H2O+O2↑)对 油膜猛烈地撞击和撕裂,对溶液产生强烈搅拌,加强油膜表面溶液的更新,油膜被分散成细小油珠 脱离工件表面而进入溶液中形成乳浊液,从而达到脱脂的目的。电解除油分阴极除油(除油能力强、 速度快、效果好,但易引起氢脆)和阳极除油(无氢脆,但除油慢、效果较差)。 条件设定: 氢氧化钠、磷酸三钠、碳酸钠、硅酸钠和低泡表面活性剂。温度:70 ± 2ºC 作 用: 去除料带表面及毛细孔油污的油脂和水。 注意事项: 导轮是否冒火花(造成前处理不良脱皮)、電流电压范围、油分浓度的管理限度范围等。温 度需控制在60℃以上,因为零件在碱性溶液中脱脂后,表面会残留碱液以及被乳化、皂化的油污, 这些油污遇冷水后会凝聚在零件表面,使清洗不彻底。

I V U

Ye

热水浸洗

17

原理: 热水有助增加水洗活性及取得一定的封孔效果。 作用: 清洗产品表面上工站残留药液,避免药液随料带进入下 一站,导致上一工站减弱药性或将杂质带入下一工站使 药水成分改变。 条件设定: 50±5ºC

注意事項:提高镀件的温度,可使镀件脱水速度加快, 有效防止水迹或水斑的形成。对于镀镍零件,还可以有 效防止黄点(锈点)的产生。钝化后的零件应采用不超过 60 °C的温水进行清洗。如温度过高,刚刚形成的钝化 膜容易破裂,并且钝化后的零件膜薄色浅,耐蚀性差; 温度过低,则不利于将零件彻底清洗干净。因此,镀锌 后的零件应选用温度适宜的温水烫洗,这样不但清洗得 更干净,而且可使膜层封孔,大大提高膜层的耐蚀性能。

镀镍工艺流程

镀镍工艺流程

《镀镍工艺流程》

镀镍工艺是一种常用的表面处理工艺,用于提高金属制品的耐腐蚀性和装饰性。

镀镍工艺流程主要包括预处理、电镀和后处理三个步骤。

首先是预处理阶段,预处理的目的是去除金属表面的油污、氧化物和其他杂质,以保证后续的电镀效果。

预处理一般包括除油、脱脂、酸洗、活化和中性化五个步骤。

其中,除油和脱脂是去除表面油污的步骤;酸洗则是用酸性溶液清洗金属表面,去除氧化物和其他杂质;活化是利用化学方法去除金属表面的氧化膜,增加表面的活性;而中性化则是用碱性溶液处理金属表面,使其中性化,为后续的电镀做准备。

接下来是电镀阶段,电镀是指将镍金属沉积在金属表面的工艺。

首先是在镍盐溶液中加入一定的添加剂,比如增稠剂、湿润剂等,以调整镍盐溶液的性能;然后在电镀槽中设置阳极和阴极,通过外加电流使镍离子在阴极上还原成金属镍,从而镀在金属表面。

电镀槽中的温度、PH值、电流密度等参数的调控也是

非常重要的。

最后是后处理阶段,主要是为了提高镀层的光洁度和耐腐蚀性。

后处理通常包括热处理、密封处理和打磨抛光等步骤。

热处理是指将镀层在一定的温度下加热,以提高其结晶度和致密度;密封处理则是在热处理后将镀层表面进行处理,以减少孔隙和提高镀层的耐腐蚀性;而打磨抛光则是通过机械方法去除镀层

表面的颗粒和不均匀性,提高镀层的光洁度。

总的来说,镀镍工艺流程包括预处理、电镀和后处理三个主要步骤,每个步骤都有其特定的操作要点和参数控制,只有仔细把握每个环节,才能得到优质的镀层产品。

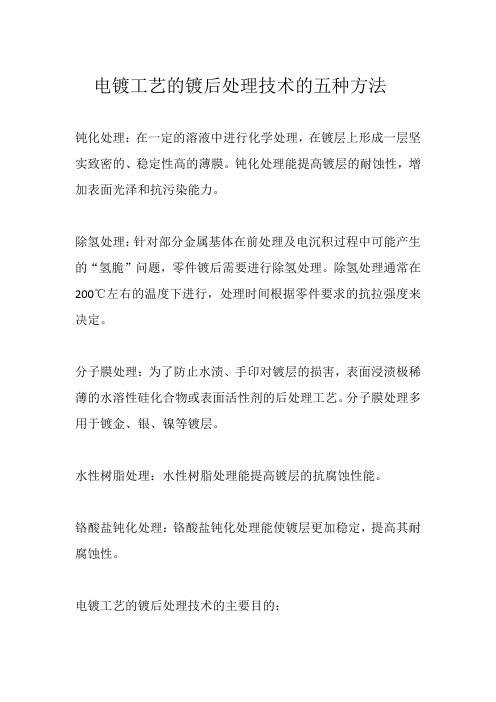

电镀工艺的镀后处理技术的五种方法

电镀工艺的镀后处理技术的五种方法

钝化处理:在一定的溶液中进行化学处理,在镀层上形成一层坚实致密的、稳定性高的薄膜。

钝化处理能提高镀层的耐蚀性,增加表面光泽和抗污染能力。

除氢处理:针对部分金属基体在前处理及电沉积过程中可能产生的“氢脆”问题,零件镀后需要进行除氢处理。

除氢处理通常在200℃左右的温度下进行,处理时间根据零件要求的抗拉强度来决定。

分子膜处理:为了防止水渍、手印对镀层的损害,表面浸渍极稀薄的水溶性硅化合物或表面活性剂的后处理工艺。

分子膜处理多用于镀金、银、镍等镀层。

水性树脂处理:水性树脂处理能提高镀层的抗腐蚀性能。

铬酸盐钝化处理:铬酸盐钝化处理能使镀层更加稳定,提高其耐腐蚀性。

电镀工艺的镀后处理技术的主要目的:

确保镀层的质量:通过这些处理技术,可以确保电镀层的表面质量、颜色和防护性能达到预期的标准,提高产品的可靠性和稳定性。

提高镀层的防护性:钝化处理、铬酸盐钝化处理等能够形成一层致密的薄膜,提高镀层的耐腐蚀性,延长其使用寿命。

增强装饰性:通过抛光处理、着色处理等工艺,可以改变金属表面的外观,达到装饰和美化的效果。

实现功能性:某些处理技术如分子膜处理和水性树脂处理能够赋予镀层特殊的功能,如防水、防污、导电等。

总之,电镀工艺的镀后处理技术对于提高产品质量、增强装饰效果和实现功能性具有重要意义。

在实际生产中,应根据产品的不同要求和用途选择合适的后处理工艺。

电镀镍工艺流程

电镀镍工艺流程

电镀镍是一种常见的金属表面处理工艺,通过在金属表面镀上一层镍,可以提高金属的耐腐蚀性能、增加光泽度和硬度,从而扩大其应用范围。

下面将介绍电镀镍的工艺流程。

首先,准备工件。

在进行电镀镍之前,需要对工件进行表面处理,包括去油、除锈、酸洗等工序,以确保工件表面干净、光滑,有利于电镀涂层的附着力和均匀度。

其次,进行预处理。

预处理是电镀镍工艺中的重要环节,包括活化、镍化前处理、中间层处理等步骤。

活化是指在工件表面形成一层活性金属层,以增强电镀层的附着力。

镍化前处理是为了改善工件表面的光洁度,增加电镀层的光泽度。

中间层处理是为了增强工件表面的附着力和耐腐蚀性能。

然后,进行电镀。

电镀镍工艺中的电镀环节是最关键的步骤,需要在镍盐溶液中进行电解,通过阳极和阴极的作用,在工件表面镀上一层均匀的镍层。

在电镀过程中,需要控制电流密度、温度、PH值等参数,以确保电镀层的厚度和质量。

最后,进行后处理。

电镀完成后,需要对工件进行后处理,包括清洗、烘干、抛光等工序,以去除电镀涂层表面的杂质和氢气,增加电镀层的光洁度和耐腐蚀性能。

总之,电镀镍工艺流程包括准备工件、预处理、电镀和后处理四个主要环节。

通过严格控制每个环节的工艺参数和质量要求,可以获得均匀、光滑、具有良好耐腐蚀性能的电镀镍涂层,满足不同工件的表面处理需求。

铜件电镀化学镍工艺流程

铜件电镀化学镍工艺流程英文回答:Electroplating is a common process used to coat metal objects with a thin layer of another metal. In the case of copper parts, the process of electroplating with nickel is widely used. This process not only enhances the appearance of the copper parts but also provides them with improved corrosion resistance and durability.The chemical nickel plating process for copper parts typically involves several steps. First, the copper parts are thoroughly cleaned to remove any dirt, grease, or oxide layers that may be present on the surface. This is usually done by immersing the parts in a degreasing solution or using a combination of mechanical and chemical cleaning methods.Once the copper parts are clean, they are then treated with an acid bath to activate the surface and prepare itfor the nickel plating. This acid bath, often containing sulfuric acid, removes any remaining oxide layers and promotes adhesion between the copper and nickel layers.After the activation step, the copper parts are ready for the actual nickel plating. They are immersed in anickel plating bath, which contains a solution of nickel salts and other additives. An electric current is applied to the bath, causing the nickel ions to be attracted to the copper parts and deposit onto their surface. The thickness of the nickel layer can be controlled by adjusting the plating time and current density.During the plating process, it is important to maintain the bath parameters within certain ranges to ensure a high-quality nickel coating. This includes monitoring the pH, temperature, and concentration of the plating bath, as well as periodically adding fresh solution and removing impurities.Once the desired thickness of the nickel layer is achieved, the copper parts are removed from the platingbath and rinsed to remove any excess solution. They are then dried and inspected for any defects or imperfections. If necessary, additional finishing processes such as polishing or buffing may be performed to improve the appearance of the nickel-plated copper parts.Overall, the electroplating process for copper parts with nickel involves cleaning, activation, plating, and finishing steps. It requires careful control of various parameters to ensure a successful and high-quality coating. The resulting nickel-plated copper parts can be used in various applications, such as decorative items, electronic components, or industrial machinery.中文回答:电镀是一种常见的工艺,用于给金属物体表面镀上一层薄薄的另一种金属。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

瓦特型 250-300 30-60

35-40

0.05-0.1 3-4 45-60 1-2.5

预镀 180-220

10-12 30-35 20-30 30-40

5-5.5 20-35 0.8-1.5

硫酸镍

主盐

氯化镍或 氯化钠

硼酸

Ni(OH)2胶体

阳极活化剂 pH缓冲剂

按镀液酸碱性分: 酸性镀液 碱性镀液

按镀镍层的装饰性: 普通镀镍(暗镍) 半光亮镀镍 全光亮镀镍

按结构特征分: 单层镍 双层镍 多层镍

按电镀工艺分: 一般镀镍 复合镀镍 高硫镍 高应力镍

按用途分类: 一般装饰镀镍 硬镍 黑镍 消光镀镍

按镀镍沉积速度分: 一般镀镍 快速镀镍

镍和其它金属的合金

硫酸钠、 硫酸镁

பைடு நூலகம்

导电盐

12烷基硫酸钠

防针孔剂

四、溶液配制

1+

2

加水至接近所需 体积,溶液温度

保持40-50℃

热水溶解

温硫度酸<6镍0度

氰氯化化钠镍温或氯水化溶钠解

近沸水溶解

硼酸

0.1~1ml/L 30% 双氧水 1~3g/L 活性炭

3

60-65℃ 搅拌2小时 静置过滤 稀氢氧化钠或稀硫酸调pH 加添加剂

2、光亮镀镍(含硫0.04~0.08%):P130

添加剂

光亮剂 *

整平剂 除杂剂 润湿剂

柔软剂 走位剂

应力消除剂

光亮镀镍工艺规范

溶液的组成及操作条件 硫酸镍/(g/L) 氯化镍/(g/L) 硼酸/(g/L) 糖精/(g/L) 1、4丁炔二醇/(g/L) 香豆素/(g/L) 12烷基硫酸钠/(g/L)

§6.3.1 概述

➢电镀镍的发展历史与瓦特型镀镍液 ➢镀镍层的性质和用途 ➢镀镍液种类

一、电镀镍的发展历史与瓦特型镀镍液

1843年班特格尔镀镍 1861年瓦特镀镍

二战后光亮、半光亮镀镍 双层镀镍 三层镀镍

复合镀镍再镀铬

二、镀镍层的性质和用途

颜色:银白色略带米黄色 密度:8.9g/cm3 原子量:58.71 熔点:1453℃ 晶型结构:面心立方 具有铁磁性

块时需要钛蓝,要用阳极套

种类 铸造镍阳极

轧制镍阳极

镍阳极

溶解性

残渣

溶解性好,但溶解不 多 均匀

溶解难,溶解均匀 少

电解镍板

溶解性居中,纯度高 较大

§6.3.3 几种典型的镀镍工艺规范

➢普通镀镍 ➢光亮镀镍 ➢半光亮镀镍 ➢多层镍技术及其耐蚀性

1、普通镀镍:P122

硫酸镍 氯化镍或氯化钠 硼酸 硫酸钠和硫酸镁 12烷基硫酸钠

• Ni-Co • Ni-Sn • Ni-P • Ni-Au • Ni-Ag • Ni-Pd

常见的电镀镍溶液种类

普通镀镍(暗镍) 光半亮镀镍 光亮镀镍

镍封闭(复合镀镍)

高应力镍 高硫镍 缎面镍 黑镍 电铸镍

§6.3.2 瓦特镀镍

➢工艺特点 ➢电极反应 ➢工艺规范 ➢溶液的配制 ➢工艺维护

一、工艺特点

瓦特镀镍使用硫酸镍,少量氯化物和硼酸 为基础的溶液,用这种溶液镀出的镍镀层 结晶细致,易于抛光,韧性好,耐蚀性比 亮镍好,沉积速度高,镀层脆性小,与钢 铁基体结合力好。镀液维护容易,操作简 便,对厂房和设备的腐蚀小。

在这种溶液中加入添加剂可以直接镀出半 光亮或光亮镍,溶液还具有相当好的整平 能力,较少毛坯磨光和省去工序间抛光。

二、电极反应

阴极 阳极

Ni2++2e- Ni 2H++2e- H2

Ni-2e- Ni2+ 2H2O-4e- 4H++O2

阳极用可溶性镍阳极 防止镍阳极钝化加入一定量的氯化物

铸造镍阳极

阳极材料

轧制镍阳极 普通电解镍板

含硫电解镍阳极

三、工艺规范:P120

溶液的组成及操作条件 硫酸镍/(g/L) 氯化镍/(g/L) 氯化钠/(g/L) 硼酸/(g/L) 硫酸钠/(g/L) 硫酸镁/(g/L) 12烷基硫酸钠/(g/L)

耐蚀性

▪ 镍与空气中的氧作用可形成保护性钝化膜

而使镍具有良好的抗大气腐蚀性能

▪ 镍容易钝化,钝化后化学稳定性更高

▪ 常温下与空气、水都不发生反应,耐稀酸、

稀碱、有机酸,但会受浓盐酸、稀硝酸、 氨水、铵盐、氰化物的腐蚀

电化学性能

• 标准电极电位:-0.25V

40-50微米

• 相对于铁基金属为阴极性镀层

• 镍镀层往往多孔,常作中间层或底层

降低 孔隙率

多层组合 镀层

• Cu/Ni/Cr

复合镀

• SiC • BN • Al2O3 • ZrO2

提高硬度 提高耐磨性

腐蚀

镀镍层的用途

作为防护-装饰性镀层的底层或中间镀层 镀镍层具有良好的抛光性 硬度高,用于需要硬度和耐磨性的场合 也用于电铸 塑料成型模具 热放射镀层

(一)、黑镍:常用于照相机零件、附件、建筑 五金,镀层内含有硫化镍,镀后涂漆 (二)、中间镀层及底镀层

缎面

绒面

(三)、用于制造电阻体 常用的是在陶瓷基体上进行的化学镀镍而获得 的电阻体 (四)、用于制造金属镜 (五)、用于电子和半导体元件的表面加工 (六)、电铸镍:例如唱片模板的制造

(凸版)

镀镍液种类多,最多的为瓦特镍 电解液大部分为弱酸性电解液

碱性电解液主要有

焦磷酸盐体系 碱性含氨的镀镍液

镀镍液分类

按镀液类型分: 瓦特型(硫酸盐-氯化物型) 氯化物型 氯化铵型 氨基磺酸型-成本高 氟硼酸盐镀镍-镀厚镍 中性柠檬酸盐镀镍-锌压铸件

焦磷酸盐镀镍 碱性含氨的镀镍 镀黑镍 闪镀镍型 醋酸镍型 全硫酸盐镀镍

添加剂的溶解方法

12烷基硫酸钠用少量水将其调成糊状,再加 入100倍左右的沸水溶解,煮沸15-30分,澄 清过滤,在不断搅拌下加入镀液

香豆素用冰醋酸溶解或10倍的酒精溶解,然 后用10倍乙醇质量的热水(80℃ )稀释, 在不断搅拌下加入镀液

五、工艺维护

•阳极可使用电解镍板或铸造之后经过滚轧的 镍板,也可使用电解镍块或活化镍块,用镍

pH 温度/℃ 阴极电流密度/(A/dm2)

光亮镍1 250-300 30-50 35-40 0.8-1.0 0.4-0.5

0.8-0.12 4.0-4.6 40-50 1.5-3.0

(七)、用于耐磨性的复合电镀:分散微粒有

氧化物(氧化铝、氧化锆、二氧化硅、二氧 化钛、三氧化钨)

碳化物(碳化硅、碳化铬、碳化钨、碳化硼)

(八)、用于其他作用的复合电镀

可作为自润滑的分散粒子有二硫化铝、石墨、 氮化硼、氟化石墨、高分子氟化合物

作为非粘接性的分散粒子有氟化石墨、聚四 氟乙烯

三、镀镍液种类