碳钢部件环保型除油除锈工艺

铁件除油除锈工艺流程

铁件除油除锈工艺流程如下:

1.先对金属表面进行表面的氧化皮、铁屑清理。

2.金属表面除油污:将稀释液或原液倒入喷壶中,距油污20厘米

处均匀喷洒,静置1分钟左右,再用抹布擦拭干净即可,一遍未洗干净,可重复操作,直到干净为止,油污较重处,加大使用量,延长等待时间。

3.金属表面除锈:针对机械表面,视锈蚀程度,可将除锈剂2比

3稀释(最好是原液使用),用喷淋法除锈——把喷雾器调成雾状,均匀喷涂一遍于金属表面,静置数分钟后,用清水冲洗。

针对需要除锈的零部件,有条件的话,可进行浸泡除锈,待锈迹剥离干净后用清水充分冲洗,最后晾干即可。

4.所有除锈程序后均须用水冲洗清洗干净、擦干,如果需要防锈,

需要用5%氢氧化钠溶液进行中和钝化,擦干后喷洒防锈剂或涂刷防锈漆。

除油除锈酸洗作业指导书

a

a

计速器

3

工作液温度

50℃-65℃之间

2 次/班 4 次/班

a

a

温度计

4

除锈的检验

工件表面无铁锈、杂质、无基体腐蚀

4 次/班

a

a

目视

5

除油的检验

工件表面无油污、污垢等附着物

4 次/班

a

a

白纸或白布

1、重要度 :a 关键 b 重要 c 一般

2、管理手段 : a 记录表

标记 处数

更改文件号

签 字 日 期 编制(日期)

②工件在流水线的吊架上进入除油除锈槽,流动的工件会使工件除油除锈

彻底、均匀。

③要求工作液温度 50℃-65℃之间,水温低工件浸泡时间会加长,一般

63℃的水温最佳。

编号:ZH-PT-001 共1页 第1页 辅助材料

工艺装备

PH 试纸

流水线悬挂架

④除油除锈时间约 15~40 分钟,具体情况视工件的大小、数量和清除效

a

a

PH 试纸

2 磷化时流水线线速

1.5~2.5m/min (以工件合格为准)

2 次/班 4 次/班

a

a

计速器

3

磷化效果

淡兰色-褐色

2 次/班 2 次/班

a

a

目视

4

5

1、重要度 :a 关键 b 重要 c 一般

2、管理手段 : a 记录表

标 处数

更改文件号

签 字 日 期 编制(日期) 审核(日期) 会签(日期)

PH 值,如 PH 值高于 1.5 则补充原液。

油水分离器

PH 试纸

检验项目

序号

控制特性

碳钢和低合金钢的前处理

碳钢和低合金钢的前处理

工艺流程

机械除油除锈→水洗→化学除油→水洗→酸洗→水洗→活化→→水洗→去离子水洗

主要步骤的工艺要求

机械除油除锈

一般的工件表面都有油污和锈蚀,大量油污可用干布擦净,锈蚀的部位用水砂纸打磨。

有的工件表面有锈皮、焊渣、旧漆层等,则需进行机械抛光、振光或喷砂处理。

化学除油

除油液配方

氢氧化钠20g/l

碳酸钠30g/l

磷酸钠30g/l

OP-10 1ml/l

工艺条件

温度:60-80℃时间3-5分钟

如果一次除油不彻底,应用水冲洗后再浸入除油液中,如此反复操作,直至油除净为止。

油除净的标准是基体表面达到完全润湿状态,能形成均匀水膜,无挂珠。

涂保护漆

如果要求零件局部镀覆,则需对不要求镀的部位涂保护漆。

涂保护漆时应小心仔细,需保护的部位的涂层应连续均匀,不保护的部位绝对不允许沾有保护漆。

保护漆通常采用聚胺脂清漆,涂漆后应放置24小时方可进行化学镀。

酸洗

酸洗液配方

1∶1 盐酸(体积比)

工艺条件

温度:室温时间:15-30秒

酸洗后要求工件表面无锈。

活化

活化液配方

10% 硫酸(体积比) ρ H2SO4 =1.84 g/cm 3

工艺条件

温度:室温时间:10-20 秒

一般要求当工件表面有大量细小均匀气泡溢出时停止活化。

环保节能除油除锈工艺横空出世

环保节能除油除锈工艺横空出世(毕节市)筑宝公司毕节服务中心认为,现代的金属表面处理技术必须保持高效率和高技术,而且还要注意操作方式和设备能源节约和保护环境的重要问题,目前公司严格按照ISO9001质量管理体系标准要求生产的系列产品(漆雾凝聚剂、脱漆(塑)剂、黑色磷化液、硅烷处理剂、清洗脱脂剂、中性除锈剂、防锈剂、粘尘剂,镜面发黑剂、金属化锈防锈处理剂、磷化液、脱漆(塑)剂、切(磨)削液等配套的金属表面处理化学产品。

并已取得了良好的社会、经济效益,得到广大客户的认可和赞誉。

传统的零部件表面除油去锈工作步骤多、工艺繁杂,为简化操作步骤,提高工作效率,近年来发展的除油去锈综合处理技术,又称为除油去镑“一步法”或“二合一”,即除油去锈同一个槽中一次完成,节省了生产场地和设备。

在金属表面油污和锈蚀均不太严重的情况下,综合处理能充分发挥它的优越性,因此在工业中正得到越来越广泛的应用。

它们实际上是将化学除油和除锈的配方综合起来得到的。

综合处理的温度一般不太高,否则缓蚀剂达不到理想的效果。

处理方式一般采用浸泡法。

★产品特点:*水基环保产品,不燃烧。

*美固达®是锌系金属表面处理剂,技术先进、可靠、稳定。

*不含强酸、强碱、氯离子成份,只与锈反应,不与金属反应。

*无需水冲洗和涂装底漆,可直接涂装面漆,大幅度提高效率,降低成本。

*除油、除锈迅速彻底,能除掉顽固的氧化皮,磷化膜结晶致密、耐冲击、耐腐蚀性好。

*能在常、低温下开展除油、除锈、磷化、钝化工艺,防锈效果好、时间长。

*工艺操作简便,可用浸泡、涂刷、超声波清洗等工艺,不影响切割、焊接性能。

*槽液配制容易、稳定,可反复循环使用,节约能源。

*磷化膜及漆膜的附着力能达到一级水平,达到、超过国外同类产品水平。

*美固达®形成的磷化膜独特,能大幅度加强漆膜的附着力,防腐期可与漆膜的寿命一致。

*无三废排放,不含亚硝酸钠、氟化钠、铬酸盐等有毒物质;不产生酸雾和有害气体,无异味,不伤皮肤,操作及排放友好、安全、环保。

各种钢铁制品清洗并防锈工艺

各种钢铁制品清洗防锈工艺流程

●零件一般清洗

碱性除油→水洗→水洗→防锈→晾干或烘干

清洗防锈→清洗防锈→晾干或烘干

碱性除油→水洗→除油除锈→水洗→中和→水洗→防锈→晾干

●精密零件清洗

弱碱除油→水洗→有机清洗→弱碱除油→水洗→防锈→晾干

●含膜层的钢件清洗

中性除油→水洗→水洗→除油钝化→水洗→晾干

●需要涂装或粘结的钢铁件清洗

弱碱除油→水洗→酸性除油除锈→水洗→水洗→化学膜→(水洗)→晾干

●化学膜高性能防腐

弱碱除油→水洗→除油除锈活化→水洗→水洗→锰系磷化→水洗→脱水封闭

上述工艺中,在喷淋情况下具有高性能的BW-502清洗防锈剂,可以大大节省成本,提高效率,降低污水排放。

上述工艺中,水性防锈剂也可换成用BW-211金属封闭防锈偶链剂,可达到更高的防锈要求,防锈期高于12个月。

上述工艺中。

采用T-702脱水防锈油总是比T-103封存防锈油能达到更长的防锈期,很多时候盐雾试验并不能准确反应实际情况,迷信盐雾试

验是有害的。

上述工艺中涂装前处理采用BW-210金属涂装防锈偶链剂比锌系磷化处理能达到更高的中和性能,包括附着力、耐冲击、耐弯曲、盐雾试验、耐酸碱强腐蚀实验、耐老化等。

上述工艺中锰系磷化酸洗活化采用盐酸处理危害很多,采用前述的弱酸处理,可节省磷化液,提高成膜质量,减少废水排放。

上述工艺中带膜层的钢铁件清洗采用BW-532中性除油剂可以避免涂层被腐蚀,同时可以清除涂层生成的氧化物甚至浮锈,这是其他中性除油剂不能达到的性能。

同时采用BW-527中性除油钝化剂可以大大提高防腐蚀性能,当然也可以采用BW-211防锈偶链剂处理。

清洗剂和防锈剂应用指导表。

铁件除油除锈工艺流程

铁件除油除锈工艺流程

铁件除油除锈的工艺流程主要包括以下几个步骤:

1. 准备工作:收集所需的除油除锈工具和材料,包括除锈剂、除油剂、毛刷、钢丝刷、砂纸、清洁布等。

2. 清洗铁件:使用适当的除油剂将铁件表面的油脂和杂质清除。

涂抹除油剂后,使用毛刷或清洁布擦拭铁件表面,彻底清洁每一个部分。

3. 除锈处理:使用适当的除锈剂对铁件表面进行除锈处理。

可以使用钢丝刷、砂纸等工具将铁件表面的锈迹擦拭干净。

对于较严重的锈迹,可以将除锈剂涂在铁件表面,然后用钢丝刷轻轻刷除,直到锈迹完全去除。

4. 冲洗铁件:除去铁件表面的除油剂和除锈剂残留物,需要将铁件用清水冲洗干净。

确保铁件表面干净无油无锈。

5. 干燥处理:将已经冲洗干净的铁件放置在通风的地方晾干,或使用吹风机等工具加速铁件干燥。

6. 防锈处理:在铁件表面涂抹适当的防锈涂料,以避免铁件再次发生锈蚀。

根据具体情况选择合适的防锈涂料,可以是油漆、喷涂、涂刷等方式。

7. 定期维护:铁件除油除锈后,需要定期检查铁件表面的情况,如有发现新的油脂或锈迹,及时进行二次处理。

以上是基本的铁件除油除锈工艺流程,具体的操作可以根据铁件的大小、形状和材质等因素进行调整。

同时,在进行除油除锈操作时,要注意使用安全措施,如佩戴手套、护目镜等,以避免对身体和眼睛造成伤害。

钢铁件除油除锈一步法

9 . 8 5 I . 这 些 污 泥将 运 到湖北 省大 冶市 一 企业 进 行专 业 水 处理 设施 . 难 以保证 治 污效果 . . 为 了全 面整 治水环 境 、 9 ( 周汉 祥 ) 限制 污染行 业 对环 境 的影 响 , 顺 德 区要求 内所 有 电镀 处理

厂在 2 0 0 8年前 搬迁 到 指定 的金 属表 面处 理 集 中基地 经

维普资讯

表面工程 资讯

经习 复支 瀛

钢 铁 件 晾 油 除 锈 一 法

邱 佐群 ( 湖北 襄 樊 中国航 空救 生研 究所 4 4 1 0 0 3 ) 钢 铁 件 除油 除 锈 一 步 法 .足 指 工 件一 次 性 同槽处

HC 1 ( d = 1 . 1 9)

套 生 产工 序 . 对 经济 发 展起 着重 要 的带 动作 用 。各地 各

部 门务必统 一 崽 想 、 提 高认识 . 继 续 围绕 ‘ 打非 、 整治 、 严 管、 入 同” 的八 字 要 求 , 严标准 , 按 时 间做 好 入 团建 基 地

工作 要 存前 阶段 整 治 的基 础 } 二 , 工 作再 深入 , 力度再 加

H, 0

NZl +l B

3 6 k g 3 0 k g

处理 温度 5 - 4 5℃ 处理 时 问 2 ai r n左 右

理, 为后 续 的 电镀 、 氧化 、 磷化 、 钝化 、 焊接 、 涂装 等_ T序 7 伟 备 优 良洁净 的表面 . 该方 法能保 汪镀 ( 涂) 层 与基体 金 属优 良结合 力 , 足实 施优 质 、 高效 、 低耗 、 减污、 低 成本 生

果 理想 , 评 为全 省 的优秀 示 范工 程 。 据 了解 , 此 次评 选全 果优于传统高温碱性除油和酸洗T艺 , 操作 简便, 流程 省共 有 1 1 个技 术先 进 、 管理 完善 的公 司获 此殊荣 。 短, 设 备少 , 废 水 处理 简 单 , 费用 低 , 化工 原料 充 足 , 易 购

碳钢部件环保型除油除锈工艺

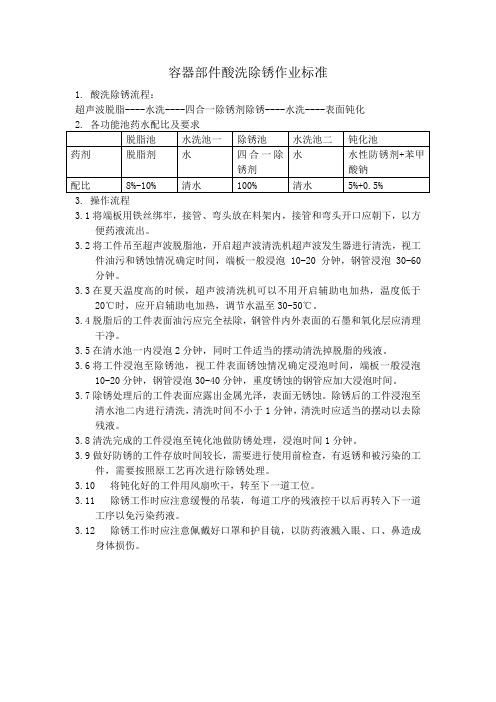

容器部件酸洗除锈作业标准

1.酸洗除锈流程:

超声波脱脂----水洗----四合一除锈剂除锈----水洗----表面钝化

3.操作流程

3.1将端板用铁丝绑牢,接管、弯头放在料架内,接管和弯头开口应朝下,以方

便药液流出。

3.2将工件吊至超声波脱脂池,开启超声波清洗机超声波发生器进行清洗,视工

件油污和锈蚀情况确定时间,端板一般浸泡10-20分钟,钢管浸泡30-60分钟。

3.3在夏天温度高的时候,超声波清洗机可以不用开启辅助电加热,温度低于

20℃时,应开启辅助电加热,调节水温至30-50℃。

3.4脱脂后的工件表面油污应完全祛除,钢管件内外表面的石墨和氧化层应清理

干净。

3.5在清水池一内浸泡2分钟,同时工件适当的摆动清洗掉脱脂的残液。

3.6将工件浸泡至除锈池,视工件表面锈蚀情况确定浸泡时间,端板一般浸泡

10-20分钟,钢管浸泡30-40分钟,重度锈蚀的钢管应加大浸泡时间。

3.7除锈处理后的工件表面应露出金属光泽,表面无锈蚀。

除锈后的工件浸泡至

清水池二内进行清洗,清洗时间不小于1分钟,清洗时应适当的摆动以去除残液。

3.8清洗完成的工件浸泡至钝化池做防锈处理,浸泡时间1分钟。

3.9做好防锈的工件存放时间较长,需要进行使用前检查,有返锈和被污染的工

件,需要按照原工艺再次进行除锈处理。

3.10将钝化好的工件用风扇吹干,转至下一道工位。

3.11除锈工作时应注意缓慢的吊装,每道工序的残液控干以后再转入下一道

工序以免污染药液。

3.12除锈工作时应注意佩戴好口罩和护目镜,以防药液溅入眼、口、鼻造成

身体损伤。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

碳钢部件环保型除油除锈工艺

各功能池药水配比及要求脱脂池水洗池一除锈池水洗池二钝化池药剂脱脂剂水四合一除锈剂水水性防锈剂+苯甲酸钠配比8%-10%清水100%清水5%+0、5%3、操作流程3、1 将端板用铁丝绑牢,接管、弯头放在料架内,接管和弯头开口应朝下,以方便药液流出。

3、2 将工件吊至超声波脱脂池,开启超声波清洗机超声波发生器进行清洗,视工件油污和锈蚀情况确定时间,端板一般浸泡10-20分钟,钢管浸泡30-60分钟。

3、3 在夏天温度高的时候,超声波清洗机可以不用开启辅助电加热,温度低于20℃时,应开启辅助电加热,调节水温至30-50℃。

3、4 脱脂后的工件表面油污应完全祛除,钢管件内外表面的石墨和氧化层应清理干净。

3、5 在清水池一内浸泡2分钟,同时工件适当的摆动清洗掉脱脂的残液。

3、6 将工件浸泡至除锈池,视工件表面锈蚀情况确定浸泡时间,端板一般浸泡10-20分钟,钢管浸泡30-40分钟,重度锈蚀的钢管应加大浸泡时间。

3、7 除锈处理后的工件表面应露出金属光泽,表面无锈蚀。

除锈后的工件浸泡至清水池二内进行清洗,清洗时间不小于1分钟,清洗时应适当的摆动以去除残液。

3、8 清洗完成的工件浸泡至钝化池做防锈处理,浸泡时间1分钟。

3、9 做好防锈的工件存放时间较长,需要进行使用前检查,有返锈和被污染的工件,需要按照原工艺再次进行除锈处理。

3、10 将钝化好的工件用风扇吹干,转至下一道工位。

3、11

除锈工作时应注意缓慢的吊装,每道工序的残液控干以后再转入下一道工序以免污染药液。

3、12 除锈工作时应注意佩戴好口罩和护目镜,以防药液溅入眼、口、鼻造成身体损伤。