液压传动课程设计题目

液压传动课程设计参考题目

液压传动课程一、设计参考:1.杨培元,朱福元主编《液压系统设计简明手册》,机械工业出版社2.马永辉,徐宝富,刘绍华《工程机械液压系统设计计算》,机械工业出版社3.雷天觉,《新编液压工程手册》,北京理工大学出版社二、设计题目(各班按点名册顺序确定)1、设计一台专用铣床的液压系统,工作台要求完成快进——工作进给——快退——停止的自动工作循环。

铣床工作台重量4000N,工件夹具重量为1500N,铣削阻力最大为9000N,工作台快进、快退速度为 4.5m/min,工作进给速度为0.06~1m/min,往复运动加、减速时间为0.05s。

工作采用平导轨,静、动摩擦分别为fs=0.2,fd=0.1, 工作台快进行程为0.3m,工进行程为0.1m。

2、设计一台校正压装液压机的液压系统。

要求工作循环是快速下行——慢速加压——快速返回——停止。

压装工作速度不超过5mm/s,快速下行速度应为工作速度的9倍,工件压力不小于10KN,其惯性负载为950N,摩擦阻力为920,液压缸机械效率为0.9,要求缸行程不小于400mm。

3、设计液压绞车液压系统,绞车能实现正反向牵引与制动,最大牵引力14吨,最大牵引速度10m/min,牵引速度与牵引力均可无级调节,制动力矩不小于2倍的牵引力矩。

4、设计一台卧式单面多轴钻孔组合机床液压系统,要求完成工件的定位与夹紧,所需夹紧力不得超过6000N。

该系统工作循环为:快进——工进——快退——停止。

机床快进快退速度约为6m/min,工进速度可在30~120mm/min范围内无级调速,快进行程为200mm,工进行程为50mm,最大切削力为25kN,运动部件总重量为15kN,加速(减速)时间为0.1s,采用平导轨,静摩擦系数为0.2,动摩擦系数为0.1。

5、试设计一液压泵性能测试液压系统:被试液压泵型号为:CB-X,其主要参数参见液压手册。

6、设计一台小型液压机的液压系统,要求实现快速空程下行——慢速加压——保压——快速回程——停止的工作循环。

液压传动课程设计液传动课程设计

液压传动课程设计液传动课程设计

液压传动是一种重要的动力传输方式,广泛应用于各种机械设备中。

液压传动课程设计的主要目的是让学生掌握液压传动的基本原理和应用技术,培养学生的实际操作和问题解决能力。

以下是一份简单的液压传动课程设计案例,供参考。

课程设计题目:某液压升降机的设计和优化

课程设计内容:

1.研究液压传动的工作原理和基本结构,以及升降机的结构和应用。

2.设计液压升降机的液压系统,包括油泵、油缸、阀门、油管等。

3.优化液压升降机的液压系统,主要考虑以下方面:

(1)提高升降机的升降速度和稳定性;

(2)降低系统的噪音和能耗;

(3)增强系统的故障诊断和维护性能。

4.进行实验验证和数据分析,比较不同方案的优缺点,找出最优设计方案。

课程设计要求:

1.学生应独立完成整个课程设计,包括理论研究、系统设计、优化方案、实验验证和数据分析等环节。

2.学生应根据课程要求,按时提交设计报告,并进行口头报告和答辩。

3.设计报告应包括以下内容:选题背景和意义、理论研究、系统设计和优化方案、实验过程和结果分析、结论和总结、参考文献等。

4.对于设计过程中出现的问题和难点,学生应及时向指导教师请教,提高解决问题的能力。

以上是一份液压传动课程设计的简单案例,学生可以按照自己的实际情况进行调整和改进。

希望本文能够给需要的学生提供一些帮助和指导。

(完整版)《液压传动》习题及答案

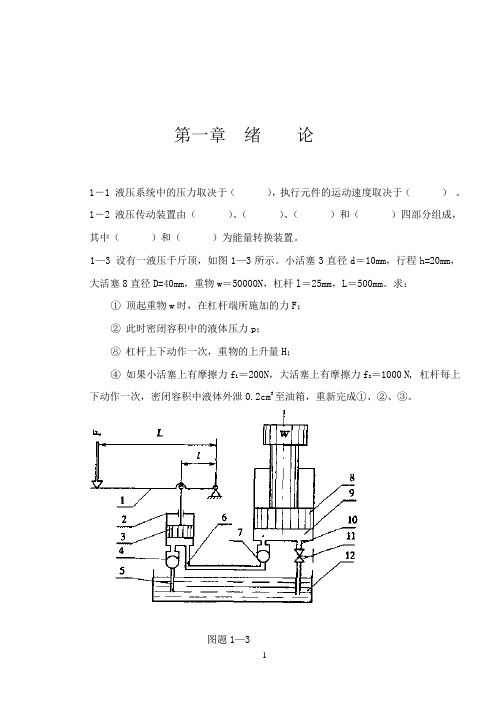

第一章绪论1-1 液压系统中的压力取决于(),执行元件的运动速度取决于()。

1-2 液压传动装置由()、()、()和()四部分组成,其中()和()为能量转换装置。

1—3 设有一液压千斤顶,如图1—3所示。

小活塞3直径d=10mm,行程h=20mm,大活塞8直径D=40mm,重物w=50000N,杠杆l=25mm,L=500mm。

求:①顶起重物w时,在杠杆端所施加的力F;②此时密闭容积中的液体压力p;⑧杠杆上下动作一次,重物的上升量H;④如果小活塞上有摩擦力f l=200N,大活塞上有摩擦力f2=1000 N, 杠杆每上下动作一次,密闭容积中液体外泄0.2cm3至油箱,重新完成①、②、③。

图题1—3第二章液压油液2-1 什么是液体的粘性?2-2 粘度的表式方法有几种?动力粘度及运动粘度的法定计量单位是什么?2-3 压力和温度对粘度的影响如何?2—4 我国油液牌号与50℃时的平均粘度有关系,如油的密度ρ=900kg/m3,试回答以下几个问题:1) 30号机油的平均运动粘度为( )m2/s;2)30号机油的平均动力粘度为( )Pa .s;3) 在液体静止时,40号机油与30号机油所呈现的粘性哪个大?2—5 20℃时水的运动粘度为l ×10—6m2/s,密度ρ=1000kg/m3;20℃时空气的运动粘度为15×10—6m2/s,密度ρ=1.2kg/m3;试比较水和空气的粘度( )(A)水的粘性比空气大;(B)空气的粘性比水大。

2—6 粘度指数高的油,表示该油 ( )(A) 粘度较大; (B) 粘度因压力变化而改变较大;(C) 粘度因温度变化而改变较小; (D) 粘度因温度变化而改变较大。

2—7 图示液压缸直径D=12cm,活塞直径d=11.96cm,活塞宽度L=14cm,间隙中充以动力粘度η= 0.065Pa·s 的油液,活塞回程要求的稳定速度为v=0.5 m/s,试求不计油液压力时拉回活塞所需的力F等于多少?图题2-7第三章液压流体力学基础§ 3-1 静止流体力学3—1什么是液体的静压力?压力的表示方法有几种?压力的单位是什么?3—2在图示各盛水圆筒活塞上的作用力F=3000 N。

液压与气压传动课程设计题目

115021班液压与气压传动课程设计题目

1、除冰车的液压升降系统的设计

2、电动液压助力转向系统设计

3、全液压驱动轮胎压路机液压系统设计

4、液压提升机系统设计

5、液压伺服无级变速器系统设计

6、机场配餐车液压系统的设计

7、装载机液压系统设计

8、陆地液压钻机系统设计

9、斗轮装盐机液压传动系统的设计

设计要求:

1、对所设计的控制机构进行简介,包含机构图和文字说明;

2、根据机构所需实现的动作设计液压系统;

3、绘制液压系统图,对液压系统进行详细的功能阐述。

4、设计格式以毕业论文格式要求为准。

液压课设题目

一、任务:ZL50铰接式轮胎装载机液压系统设计装载机是用来装卸成堆散料作业的机械,装载机的举重量为5吨。

装载机的基本动作是:将铲斗插入物料向后翻转铲斗,保持载荷, 提升物料到一定高度,将物料运输到预定地点卸料。

如此循环作业。

装载机露天工作,对液压系统要求如下:1.工作性能好。

2.寿命长,可靠性高。

3.操纵性能好。

4.便于维修和保养。

目标:通过本题目的课程设计,使学生对所学的《液压与气压传动》课程知识有一个全面深刻的认识,熟悉液压系统设计的基本方法和过程;提高学生的动手能力和工程实践能力。

二、任务:立式钻孔专用机床液压系统设计钻削头部件的上下运动采用液压传动,其工作循环是:快速下降→工作进给→快速上升→原位停止。

防止钻削头因自重下滑需设平衡回路。

已知最大钻削力为Fmax=2500N,钻削头部件质量为m=255kg,快速下降行程s1=200mm,速度v1=75mm/s;工作进给行程s2=50mm,速度v 2=1mm/s;快速上升行程s3=250mm,速度v3=100mm/s;加、减速时间Δt=0.2s,钻削头部件运动时静摩擦力Ffs =1000N,动摩擦力Ffd=500N,执行元件采用液压缸且活塞杆固定,液压缸机械效率为0.9。

目标:通过本题目的课程设计,使学生对所学的《液压与气压传动》课程知识有一个全面深刻的认识,熟悉液压系统设计的基本方法和过程;提高学生的动手能力和工程实践能力三、任务:单头卧式车床液压系统设计单头卧式车床,拟采用零件固定、工件旋转和进给的加工方式。

工作循环是:快进→工作进给Ⅰ→工作进给Ⅱ→快退→原位停止。

车床的最大钻削力为Fmax=2000N,钻削头部件质量为m=500kg,快进速度为2m/min;工进Ⅰ速度为0.6m/min;工进Ⅱ速度为0.4m/min;加、减速时间Δt≦0.2s,钻削头部件运动时,静摩擦力Ffs =1000N,动摩擦力Ffd=500N,执行元件的总效率为0.9,系统总压力损失为0.5MPa。

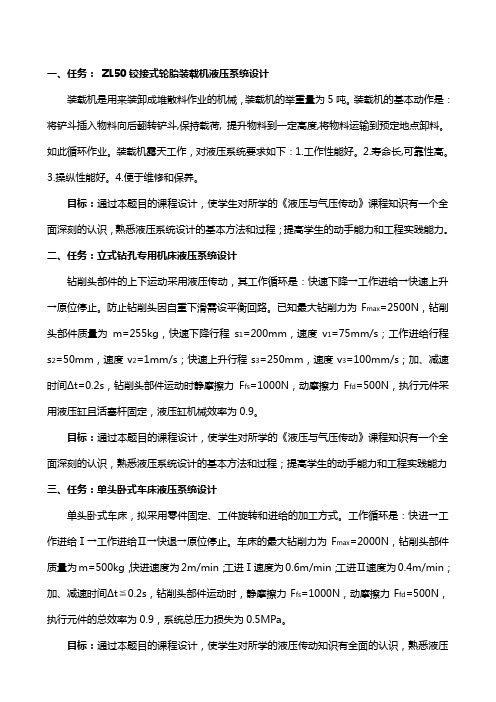

液压传动课程设计题目

工作台导轨采用平 导轨,导轨间静摩擦系数 fs=0.2,动摩擦系数

fd=0.1,要求工作台能在任意位置上停留,其它参数如表所示。

设计任务:(1)确定执行元件(液压缸)的主要结构尺寸(D、

d 等);(2)确定系统的主要参数;(3)选择各类元件及辅件的形

式和规格,列出元件明细表;(4)绘制正式液压系统图;(5)进行

最大切 9000 8000 9100 9200 9300 7000 9000 9500 9400

削力

N

N

N

N

N

N

N

N

N

工作

台、夹 4000 3500 4100 4200 4300 3000 4000 3500 4000

具的总 N

N

N

N

N

N

N

N

N

重量

快进速 4.5

4

5

5.5

6

4.5

6

4.5

5

度 m/min m/min m/min m/min m/min m/min m/min m/min m/min

工进行程 100 mm 50 mm 80 mm 90 mm 100 mm 70 mm 80 mm 80 mm 85 mm

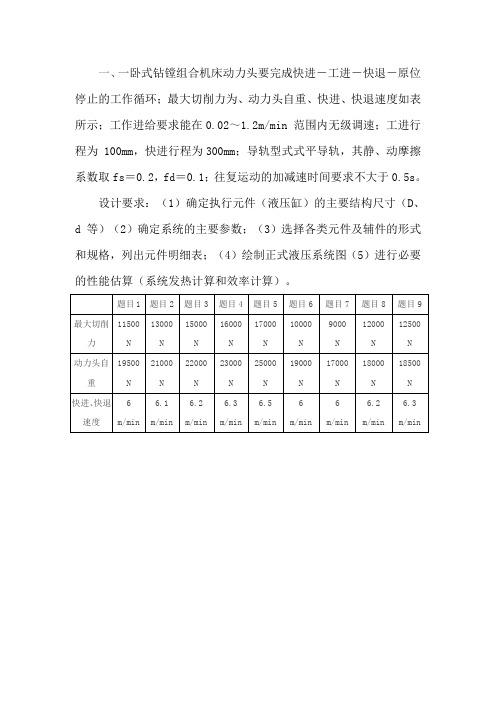

六、设计一台专用铣床,工作台要求完成快进——工作进给——

快退——停止的自动工作循环。工件夹具重量为 1500N,工作进给速

度为 0.06~1m/min,往复运动加、减速时间为 0.05s,工作采用平

切削阻 30468 30468 35000 30468 35000 30468 30000 31000 31500

力

N

N

N

N

N

N

N

液压传动设计题目汇编

2009机自专业液压与气压传动设计题目选编1.设计一台双面钻通孔卧式组合机床的液压进给系统及其装置。

机床的工作循环为:工件夹紧→左、右动力部件快进→左右动力部件工进→左动力部件快退、右动力部件继续工进→左动力部件停止、右动力部件快退→左、右动力部件皆停止、工件松开。

已知工件的夹紧力为8*103 N,两侧加工切削负载皆为15*103N, 工件部件的重量皆为9.8*103N,快进、快退速度为5m/min,快进行程为100mm,左动力部件工进行程50mm,右动力部件工进行程80mm,v min=80~200mm/min,往复运动的加、减速时间为0.2s,滑台为平导轨,静、动摩擦系数分别为0.2和0.1。

2.设计专用铣床液压系统,最大切削力为8*103N运动部件自重为10*103N导轨形式为矩形。

加工进给速度为180mm/min。

快进、快退速度为6m/min,往复运动的加、减速时间为0.2s,总行程200mm, 工进行程可调,滑台为平导轨,静、动摩擦系数分别为0.2和0.1。

试计算选择液压元件。

3.一台专用铣床,铣头驱动电机的功率为7.5KW,铣刀直径为150mm,转速为300r/min,工作台重量为4*103N,工件和夹具最大重量为1.8*103N,工作台行程为500mm(快进300mm,工进150mm),快进速度为5m/min,工进速度为50~800mm/min,往返加速、减速时间为0.1s,工作台用平导轨,静摩擦系数f j=0.2,动摩擦系数f d=0.1。

试设计此专用铣床液压系统。

4.设计一台300T四柱万能液压机其主要技术要求如下:公称压力300T,上滑板回程压力40T(自身质量5T),上滑块最大行程800mm,快进速度100mm/s,工进行程200mm, 上滑块压制速度6.8mm/s,上滑块回程速度52mm/s,为便于取出工件或与主油缸配合完成某些工件的压制工艺,须在工作台中心孔内设置一下缸,下缸最大顶出压力30T,回程压力15T(自身质量2T),最大行程250mm,顶出速度65mm/s,回程速度138mm/s。

液压课程设计题目_10

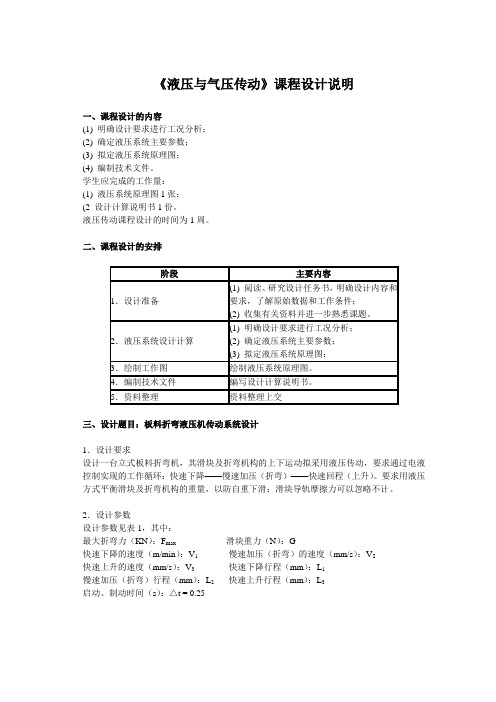

《液压与气压传动》课程设计说明一、课程设计的内容(1) 明确设计要求进行工况分析;(2) 确定液压系统主要参数;(3) 拟定液压系统原理图;(4) 编制技术文件。

学生应完成的工作量:(1) 液压系统原理图1张;(2 设计计算说明书1份。

液压传动课程设计的时间为1周。

二、课程设计的安排三、设计题目:板料折弯液压机传动系统设计1.设计要求设计一台立式板料折弯机,其滑块及折弯机构的上下运动拟采用液压传动,要求通过电液控制实现的工作循环:快速下降——慢速加压(折弯)——快速回程(上升)。

要求用液压方式平衡滑块及折弯机构的重量,以防自重下滑;滑块导轨摩擦力可以忽略不计。

2.设计参数设计参数见表1,其中:最大折弯力(KN):F max滑块重力(N):G快速下降的速度(m/min):V1慢速加压(折弯)的速度(mm/s):V2快速上升的速度(mm/s):V3 快速下降行程(mm):L1慢速加压(折弯)行程(mm):L2 快速上升行程(mm):L3启动、制动时间(s):△t = 0.25表1 系统设计参数表3.完成工作量液压系统原理图1张;设计计算说明书1份。

四、时间安排课程设计为2012年12月31日至2013年1月4日,1月4日上午11点之前请班长务必将设计说明书收齐并交至学院楼304室,未按规定时间上交的同学成绩计为零。

五、课程设计说明书样式见下页。

《液压与气压传动》课程设计说明书班级姓名学号成绩一、设计要求及工况分析二、负载与运动分析三、确定液压系统主要参数四、拟定液压系统原理图。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1.汽车板簧分选实验压力机(立式),液压缸对工件(汽车板簧)施加的最大压力为3万N,动作为:快进→工进→加载→保压→慢退→快退,快进速度14mm/s,工进速度0.4mm/s,要求液压缸上位停止、下行时、保压后慢退不能失控。

最大行程600mm。

试完成:(1)系统工况分析;(2)液压缸主要参数确定;(3)拟定液压系统原理图;(4)选取液压元件;(5)邮箱设计(零件图);*(6)邮箱盖板装配图、零件图;*(7)集成块零件图;2.图示液压系统中,液压缸的直径D=70mm,活塞杆直径d=45mm,工作负载F=16kN,液压缸的效率η=0.95,不计惯性力和导轨摩擦力。

快速运动时速度为v1=7m/min,工作进给速度为v2=0.053m/min,系统总的压力损失为折合到进油管路∑∆p l=0.5⨯106Pa。

试求:1)液压系统实现快进-工进-快退-原位停止的工作循环时电磁铁、行程阀、压力继电器的动作顺序表。

2)计算并选择系统所需要的元件,并在图上标明各元件的型号。

3.钻孔动力部件质量m=2000kg,液压缸的机械效率ηw=0.9,钻削力Fc=16000N 工作循环为:快进→工进→死挡铁停留→快退→原位停止。

行程长度为150mm ,其中工进长度为50mm。

快进、快退速度为75mm/s,工进速度为1.67 mm/s。

导轨为矩形,启动、制动时间为0.5s。

要求快进转工进平稳可靠,工作台能在任意位置停止。

4.单面多轴钻孔组合机床动力滑台液压系统,要求设计的动力滑台实现的工作循环是:快进——工进——快退——停止。

主要性能参数与性能要求如下:切削阻力FL=30468N;运动部件所受重力G=9800N;快进、快退速度1=3=0.1m/s,工进速度2=0.88×10-3m/s;快进行程L1=100mm,工进行程L2=50mm;往复运动的加速时间Δt=0.2s;动力滑台采用平导轨,静摩擦系数μs=0.2,动摩擦系数μd=0.1。

液压系统执行元件选为液压缸。

5.卧式钻孔组合机床液压系统设计:设计一台卧式钻孔组合机床的液压系统,要求完成如下工作循环:快进→工进→快退→停止。

机床的切削力为25×103 N,工作部件的重量为9.8×103 N,快进与快退速度均为7 m/min,工进速度为0.05 m/min,快进行程为150 mm,工进行程为40 mm,加速、减速时间要求不大于0.2 s,动力平台采用平导轨,静摩擦系数为0.2,动摩擦系数为0.1。

要求活塞杆固定,油缸与工作台连接。

设计该组合机床的液压传动系统。

6.某厂需要一台加工齿轮内孔键槽的简易插床,插头刀架的上下往复运动采用液压传动。

工件安装在工作台上,采用手动进给。

其主要技术规格如下:1)加工碳钢齿轮键槽,插槽槽宽t=12mm,走刀量S=0.3mm/行程;2)插头重量500N;3)插头工作行程(下行)的速度为13m/min。

试设计该插床的液压系统及其液压装置。

7.设计一台钻镗专用机床,要求孔的加工精度为二级,精镗的光洁度为▽6。

加工的工作循环是工件定位、夹紧——动力头快进——工进——快退——工件松开、拔销。

加工时最大切削力(轴向)为20000N,动力头自重30000N,工作进给要求能在20-120mm/min内进行无级调速,快进、快退的速度均为6m/min,动力头最大行程为400mm,为使工作方便希望动力头可以手动调整进退并且能中途停止,动力滑台采用平导轨。

要求:1)按机床工作条件设计油路系统,绘系统原理图。

2)列出电磁铁动作顺序图。

3)计算系统各个参数,选择液压元件规格型号,列出元件明细表。

4)设计动力头液压缸,画出装配图。

5)设计阀板,画出零件图。

注:定位夹紧液压缸不进行设计,该两缸动作时需要的流量为20 l/min,压力为10χ105Pa。

8.某厂需设计一台钻镗专用机床,加工铸铁箱型零件上的孔系,要求孔的加工精度为二级,光洁度▽7(精镗)或▽5(粗镗)。

加工完成的工作循环是:快进、工进、快退、原位停止。

加工时最大切削力为12000N,动力头自重20000N,工作进给速度要求能在20-1200mm/min内进行无级调节,快进和快退的速度均为6m/min。

动力头的导轨形式为平导轨,最大行程为400mm(其中快进为350mm,工进为50mm)。

机加工时要求动力头快进转工进时平稳,加工终了时动力头自动退回原位,并发出原位电气信号,为下次加工做准备。

为使装折工件和调整刀具方便,希望动力头可以手动调整进退并且能中途停止。

9.设计一专用平面磨床工作台往复运动的液压系统。

已知工作台最大运动速度为8 m/min,最小速度为0.4 m/min。

磨削时的切削分力Px=500N,Py=1000N,工作台及工件的重量G=10000N,起动时间Δt=0.05s,导轨的摩擦系数f=0.16,节流阀装在液压缸的回油路上,回油背压p2=3bar。

10.专用铣床工作台重量为3000N,工件及夹具最大重量为1000N,切削力最大达9000N,工作台的快进速度为4.5 m/min,进给速度为60-1000mm/min,行程为400mm,工作台往复运动的加速、减速时间为0.05s,假定工作台采用平面导轨,其动、静摩擦系数分别为0.1、0.2。

试设计其液压系统。

11.设计一台校正压装液压机,要求工作循环为快速下行——慢速加压——快速返回并停止。

在压装时的速度(工作速度)不超过5mm/s,快速应为工作速度的8-10倍,工作压力不小于10000N。

12.设计一台专用卧式铣床的液压系统,要求液压系统完成“快进—工进—快退—停止”的工作循环。

已知:铣头驱动电动机功率为7.5kw,铣刀直径为120mm,转速为350r/min,工作台、工件和夹具的总重量为5500N,工作台快进行程为250mm,工进行程为150mm,快进、快退速度为4.5m/min,工进速度为60—1000mm/min,加、减速时间为0.05s,工作台采用平导轨,静摩擦系数为0.2,动摩擦系数为0.1。

13.设计一台专用卧式钻床的液压系统,要求液压系统完成“快进—工进—快退—停止”的工作循环。

已知:最大轴向钻削力为12000N,动力滑台自重为20000N,工作台快进行程为100mm,工进行程为50mm,快进、快退速度为6m/min,工进速度为51—990mm/min,加、减速时间为0.1s,动力滑台为平导轨,静摩擦系数为0.2,动摩擦系数为0.1。

14.设计一台钻、镗两用组合机床的液压系统,要求液压系统完成“快进—工进—快退—停止”的工作循环及工件的定位与夹紧。

已知:最大切削力为12000N,运动部件自重为18000N,工作台快进行程为200mm,工进行程为200mm,快进、快退速度为5m/min,工进速度为20—100mm/min,加、减速时间为0.2s,导轨为平导轨,静摩擦系数为0.2,动摩擦系数为0.1。

工件所需夹紧力不得超过6000N,最小不低于3330N,由松开到夹紧的时间为1s,夹紧缸的行程为40mm。

15.设计一台卧式单面多轴钻孔组合机床的液压系统,要求液压系统完成“快进—工进—快退—停止”的工作循环。

已知:轴向切削力为30500N,移动部件总重量为9810N,工作台快进行程为100mm,工进行程为50mm,快进、快退速度为7m/min,工进速度为60mm/min,加、减速时间为0.2s,导轨为平导轨,静摩擦系数为0.2,动摩擦系数为0.1。

16.设计一台卧式组合钻床的液压系统,要求液压系统完成“快进—工进—快退—停止”的工作循环。

已知:最大轴向钻削力为15000N,动力滑台自重为20000N,工作台快进行程为120mm,工进行程为60mm,快进、快退速度为6m/min,工进速度为54—1080mm/min,加、减速时间为0.2s,动力滑台为平导轨,静摩擦系数为0.2,动摩擦系数为0.1。

17.设计一台专用卧式铣床的液压系统,要求液压系统完成“快进—工进—快退—停止”的工作循环。

已知:铣削阻力最大为9000N,工作台、工件和夹具的总重量为5500N,工作台快进行程为300mm,工进行程为100mm,快进、快退速度为4.5m/min,工进速度为60—1000mm/min,加、减速时间为0.05s,工作台采用平导轨,静摩擦系数为0.2,动摩擦系数为0.1。

18.设计卧式双面铣削组合机床的液压系统。

机床的加工对象为铸铁变速箱箱体,动作顺序为夹紧缸夹紧-工作台快速趋近工件-工作台进给-工作台快退-夹紧缸松开-原位停止。

工作台移动部件的总质量为400kg,工作台快进行程为100mm,快进、快退速度为3.5m/min,工进行程为200mm,工进速度为80~300mm/min,轴向工作负载为12000N,加、减速时间为0.2s。

采用平导轨,静摩擦系数为0.2,动摩擦系数为0.1,夹紧缸行程为30mm,夹紧力为800N,夹紧时间为1s。

要求工作台运动平稳,夹紧力可调并保压。

19.设计一台半自动卧式车床动力滑台的液压系统,要求液压系统完成“快进—工进—快退—停止”的工作循环。

已知:轴向切削力为5400N,移动部件总重量为4500N,工作台快进行程为150mm,工进行程为50mm,快进、快退速度为3.5m/min,工进速度为50mm/min,加、减速时间为0.2s,动力滑台为平导轨,静摩擦系数为0.2,动摩擦系数为0.1。

20.设计一台上料机的液压系统,要求液压系统完成“快速上升—慢速上升—停留—快速下降”的工作循环。

已知:垂直上升工件的重量为5000N,滑台的重量为1000N,快速上升行程为350mm,快速上升、下降速度为45mm/s,慢速上升行程为100mm,其最小速度为8mm/s,滑台为V型导轨,其导轨面的夹角为90°,垂直作用于导轨的载荷为120N,加、减速时间为0.2s,静摩擦系数为0.2,动摩擦系数为0.1。

21.设计一台双面钻通孔卧式组合机床的液压进给系统及其装置。

机床的工作循环为:工件夹紧——左、右动力部件快进——左、右动力部件工进——左动力部件快退、右动力部件继续工进——左动力部件停止、右动力部件快退——左、右动力部件皆停止、工件松开。

已知工件的夹紧力为8000N,两侧加工切削负载皆为15000N,工作部件的重量皆为9800N,快进、快退速度为5m/min,快进行程为100mm,左动力部件工进行程为50mm,右动力部件工进行程为80mm。

往复运动的加速、减速时间为0.2s,滑台为平导轨,静、动摩擦系数分别为0.2和0.1。

22.图示液压系统中,液压缸的直径D=70mm,活塞杆直径d=45mm,工作负载F=16kN,液压缸的效率η=0.95,不计惯性力和导轨摩擦力。