铝卷片生产流程

铝型材生产过程及工艺

铝型材生产过程及工艺铝型材是以铝及其合金为原料,通过一系列的生产过程和工艺加工而成的产品。

铝型材的生产过程包括原料处理、熔炼、型材挤压、冷却和表面处理等环节。

原料处理是铝型材生产过程的第一步。

在这一阶段,铝矿石经过选矿、破碎、磨粉等工艺得到纯度较高的铝粉末。

然后,将铝粉末与其他合金元素进行混合,通过特定的配比和搅拌工艺,制成铝合金坯料。

铝合金坯料的制备是确保铝型材质量的关键环节之一。

接下来,将铝合金坯料进行熔炼。

熔炼是将铝合金坯料加热至一定温度,使其融化,并通过控制温度和熔炼时间来保证合金成分的均匀性。

熔炼过程中,还需要对铝合金液体进行除气处理,以去除气泡和其他杂质,提高铝合金的纯度和均匀性。

熔炼完成后,将铝合金液体注入挤压机的料筒中,进行铝型材的挤压加工。

挤压是铝型材生产的核心工艺,通过挤压机的高压作用下,将铝合金液体挤压通过型材模具,形成具有特定截面形状的铝型材。

在挤压过程中,需要控制挤压速度、温度和压力等参数,以确保铝型材的几何尺寸精度和表面质量。

挤压完成后,铝型材进入冷却环节。

冷却是将挤压后的铝型材通过水冷却或自然冷却,使其迅速降温固化。

冷却过程中,需要控制冷却速度和冷却温度,以保证铝型材的力学性能和物理性能。

对铝型材进行表面处理。

表面处理是为了提高铝型材的耐腐蚀性、抗氧化性和装饰性,常见的表面处理方法包括阳极氧化、电泳涂装、喷涂和机械抛光等。

表面处理过程中,需要控制处理时间、温度和涂层厚度等参数,以获得符合要求的表面效果。

铝型材的生产过程包括原料处理、熔炼、型材挤压、冷却和表面处理等环节。

每个环节都需要严格控制工艺参数,以确保铝型材的质量和性能。

铝型材作为一种重要的建筑材料和工业材料,广泛应用于建筑、交通运输、电子电器、机械制造等领域,为社会的发展和进步做出了重要贡献。

铝板生产工艺流程

铝板生产工艺流程

铝板生产工艺流程主要分为铝板原料准备、熔炼与浇铸、轧制与加工、表面处理和质检五个主要步骤。

第一步是铝板原料准备。

原料一般是来自于铝土矿石石头的提炼,经过采矿、破碎、渣处理等工序得到精矿和氧化铝,再通过还原铝矾土得到金属铝。

然后将金属铝按照一定比例混合,加入一些合金元素,形成铝板的合金原料。

第二步是熔炼与浇铸。

将铝板合金原料放入熔炼炉中进行熔化,然后将熔融的铝液倒入浇注室中,铝液通过浇注系统和模具进入铸坯,冷却凝固成型。

第三步是轧制与加工。

将冷却凝固的铸坯经过预热后送入轧机,经过多道次的轧制和拉伸,使厚度逐渐减小,宽度逐渐增加,最终达到所需的铝板尺寸。

然后对铝板进行加工,可以采用剪切、切割、冲孔、折弯、滚压等方式进行成型加工,得到具有不同形状和尺寸的铝板产品。

第四步是表面处理。

铝板表面可能存在氧化层、油污、尘土等杂质,需要进行表面处理。

常见的表面处理方法有酸洗、清洗、抛光、喷漆、氧化、阳极处理等。

这些处理方法可以去除表面的杂质,增强铝板的光泽度和耐腐蚀性,使其具备更好的外观和性能。

最后一步是质检。

对生产出的铝板产品进行质量检测,包括尺寸、表面质量、力学性能、化学成分等指标的检测。

只有通过

质检合格的铝板产品才能出厂销售。

以上就是铝板生产的主要工艺流程,通过这些步骤可以生产出各种规格和性能的铝板产品。

铝板具有轻质、耐腐蚀、导热性好等优点,广泛应用于航空、汽车、建筑、电子等领域。

铝生产工艺技术操作规程

铝生产工艺技术操作规程

1. 目的

为了确保铝生产工艺技术操作的安全性和质量,规范操作流程,保证生产线持续稳定运转,特制定本规程。

2. 适用范围

本规程适用于所有从事铝生产工艺技术操作的人员。

3. 操作规程

3.1 操作前,操作人员应认真查看设备和工具的完好情况,确

保操作安全。

3.2 操作中,操作人员应戴好工作服、口罩、手套等防护用品,正确使用设备和工具。

3.3 操作结束后,操作人员应将设备和工具进行清洗和消毒,

并归位妥善保管。

3.4 如需更换设备或维修设备,必须按照操作规程进行操作,

保证安全。

4. 注意事项

4.1 如发现设备故障或异常情况,应及时汇报主管人员进行处理。

4.2 禁止在操作过程中抽烟、吃东西等与操作无关的行为。

4.3 操作人员应定期接受操作技能培训和安全知识培训,不断

提高自身操作水平和安全意识。

5. 处罚措施

对于违反本规程的操作行为,一经发现,将按照规定进行处理,并对相关责任人进行追责。

6. 附则

6.1 本操作规程由生产部门负责解释和修改。

6.2 本操作规程适用于本企业的铝生产工艺技术操作,其他操作规程另行制定。

6.3 本操作规程自发布之日起正式执行。

工业铝型材生产流程

工业铝型材生产流程

一、熔铸工艺

铝规格不同,合金添加量也不同。

工厂根据客户需求计算铝添加的合金量,分配不同的生产原材料,在熔炼炉中熔化,然后通过深井铸造系统冷却铸造成各种规格的产品。

二、揉捏过程

揉捏是铝型材成型的必要过程。

根据客户的产品用途和断面要求,合理设计产品模具,通过模具更好地成型产品。

揉捏过程需要风冷淬火工艺和人工时效工艺,完成热处理强化。

三、着色过程

铝型材上色前需要阳极氧化。

阳极氧化铝型材不仅耐磨性高,而且表面精美。

铝板卷板工艺

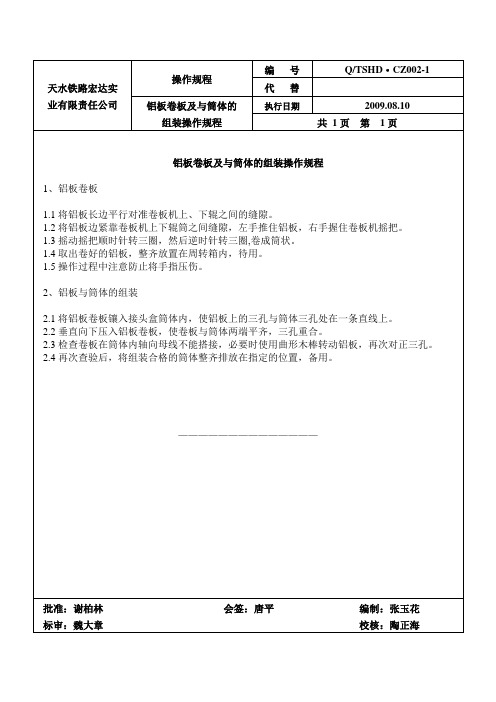

天水铁路宏达实业有限责任公司操作规程代替铝板卷板及与筒体的组装操作规程执行日期2009.08.10共1页第1页铝板卷板及与筒体的组装操作规程1、铝板卷板1.1将铝板长边平行对准卷板机上、下辊之间的缝隙。

1.2将铝板边紧靠卷板机上下辊筒之间缝隙,左手推住铝板,右手握住卷板机摇把。

1.3摇动摇把顺时针转三圈,然后逆时针转三圈,卷成筒状。

1.4取出卷好的铝板,整齐放置在周转箱内,待用。

1.5操作过程中注意防止将手指压伤。

2、铝板与筒体的组装2.1将铝板卷板镶入接头盒筒体内,使铝板上的三孔与筒体三孔处在一条直线上。

2.2垂直向下压入铝板卷板,使卷板与筒体两端平齐,三孔重合。

2.3检查卷板在筒体内轴向母线不能搭接,必要时使用曲形木棒转动铝板,再次对正三孔。

2.4再次查验后,将组装合格的筒体整齐排放在指定的位置,备用。

——————————————批准:谢柏林会签:唐平编制:张玉花标审:魏大章校核:陶正海天水铁路宏达实业有限责任公司操作规程代替连接杆加工操作规程执行日期2009.08.10共1页第1页连接杆加工操作规程1、检查A3冷轧圆钢直径是否符合工艺要求(见图纸2007-009).2、将A3冷轧圆钢冲断为规定尺寸的连接杆。

2.1检查冲床技术状态,加注润滑油。

检查使用工具是否齐全。

将冲床作几次空行程运转,检查离合器,制动器及开停机构等动作是否准确,可靠后方能工作。

2.2禁止在电源接通时,安装、调节压力机各部分;禁止人体进入冲模工作区域内。

2.3安装模具,并调节上、下模具位置,使其对正,间隙适当,符合模具调整要求。

2.4紧固模具。

2.5调整上冲头的行程,使其满足冲断要求。

2.6开动冲床试冲断,并检验所冲钢杆是否符合工艺要求。

2.7达到要求后,按照上述方法冲断所需圆钢,得到符合要求的连接杆。

3、将符合图纸要求长度的连接杆进行套丝,套丝要求见图纸。

4、用M6螺母拧到底再退出,检查连接杆丝扣是否符合要求。

5、将套好丝后的连接杆委外电镀彩锌5μm,要求电镀表面均匀,无发黑现象,符合GB/T3764。

铝型材的主要生产流程

铝型材的主要生产流程第一篇:铝型材的主要生产流程蒲田铝制品——工业铝型材加工, 工业铝型材厂家, 常州工业铝型材, 铝型材工作台铝型材的主要生产流程1、熔铸是铝材生产的首道工序主要过程为:(1)配料:根据需要生产的具体合金牌号,计算出各种合金成分的添加量,合理搭配各种原材料。

(2)熔炼:将配好的原材料按工艺要求加入熔炼炉内熔化,并通过除气、除渣精炼手段将熔体内的杂渣、气体有效除去。

(3)铸造:熔炼好的铝液在一定的铸造工艺条件下,通过深井铸造系统,冷却铸造成各种规格的圆铸棒。

2、挤压:挤压是型材成形的手段先根据型材产品断面设计、制造出模具,利用挤压机将加热好的圆铸棒从模具中挤出成形。

常用的牌号6063合金,在挤压时还用一个风冷淬火过程及其后的人工时效过程,以完成热处理强化。

不同牌号的可热处理强化合金,其热处理制度不同。

3、上色 (此处先主要讲氧化的过程)氧化:挤压好的铝合金型材,其表面耐蚀性不强,须通过阳极氧化进行表面处理以增加铝材的抗蚀性、耐磨性及外表的美观度。

其主要过程为:(1)表面预处理:用化学或物理的方法对型材表面进行清洗,裸露出纯净的基体,以利于获得完整、致密的人工氧化膜。

还可以通过机械手段获得镜面或无光(亚光)表面。

(2)阳极氧化:经表面预处理的型材,在一定的工艺条件下,基体表面发生阳极氧化,生成一层致密、多孔、强吸附力的AL203膜层。

(3)封孔:将阳极氧化后生成的多孔氧化膜的膜孔孔隙封闭,使氧化膜防污染、抗蚀和耐磨性能增强。

氧化膜是无色透明的,利用封孔前氧化膜的强吸附性,在膜孔内吸附沉积一些金属盐,可使型材外表显现本色(银白色)以外的许多颜色,如:黑色、古铜色、金黄色及不锈钢色等。

第二篇:门窗幕墙:国外铝型材加工生产流程大猫网-门窗幕墙B2B-免费供商家入驻开店门窗幕墙:国外铝型材加工生产流程【门窗幕墙】铝型材是门窗行业常用的材料,型材加工是铝合金门窗的关键路径。

铝型材铝型材的加工过程主要有铝棒熔铸、型材挤压时效、表面处理三个过程,批量生产整个过程完成加工大约需要3~4天,再运输到加工厂,一般需要7~10天,整个型材加工到货到工厂一般型材厂承诺为15天左右,型材加工是铝合金门窗的关键路径,需时刻关注厂家下单时间。

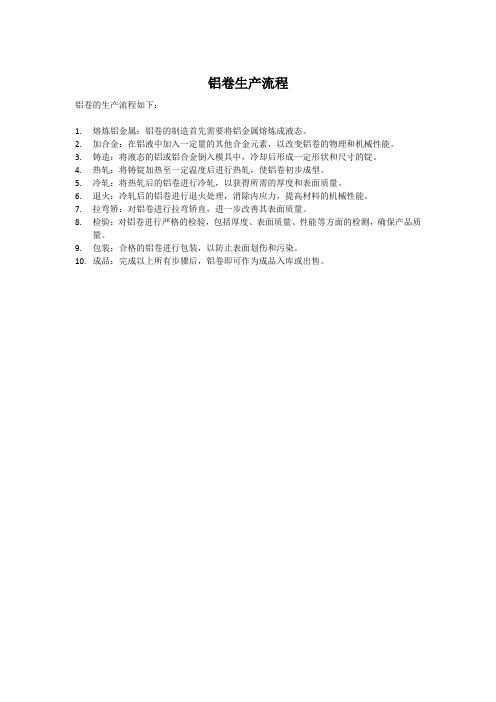

铝卷生产流程

铝卷生产流程

铝卷的生产流程如下:

1.熔炼铝金属:铝卷的制造首先需要将铝金属熔炼成液态。

2.加合金:在铝液中加入一定量的其他合金元素,以改变铝卷的物理和机械性能。

3.铸造:将液态的铝或铝合金倒入模具中,冷却后形成一定形状和尺寸的锭。

4.热轧:将铸锭加热至一定温度后进行热轧,使铝卷初步成型。

5.冷轧:将热轧后的铝卷进行冷轧,以获得所需的厚度和表面质量。

6.退火:冷轧后的铝卷进行退火处理,消除内应力,提高材料的机械性能。

7.拉弯矫:对铝卷进行拉弯矫直,进一步改善其表面质量。

8.检验:对铝卷进行严格的检验,包括厚度、表面质量、性能等方面的检测,确保产品质

量。

9.包装:合格的铝卷进行包装,以防止表面划伤和污染。

10.成品:完成以上所有步骤后,铝卷即可作为成品入库或出售。

铝塑板生产工艺流程图

铝塑板生产工艺流程铝塑板是近几年发展起来的一种新型建筑装饰材料,具有质轻、高强、美观、防水、防火、耐候性强,易加工等特点,已被广泛应用于建筑、车、船体及门牌装饰等众多领域。

铝塑板主要包括化成,涂装和复合三条主生产线,再经修边,包装后即构成一个完整的生产体系。

下面就铝塑板的生产工艺流程做一个简单的介绍。

一、化成线:连续式铝卷片化成处理主要包括脱脂,中和,化成皮膜三大部分。

脱脂的目的是清除铝片热轧加工过程中表面附着的一层压轧润滑油,防氧化油脂及各种污垢。

中和的目的是铝板经脱脂及侵蚀后表面会生成灰色或黑色附着物,这是由于铝材内的硅、镁、铁、铜等不纯物及合金成份在铝材表面沉析所造成,因此需要用氧化性酸除去这些沉析物。

化成皮膜处理是使铝材表面经由铬酸盐剂产生化学氧化作用,在铝层表面生成一层细密而稳定的氧化膜层,具有良好的吸附能力,使涂料在涂装时密差性加强。

工艺流程:1、铝卷送料:铝卷夹持在张力自动控制式送料机上,并采用磁粉式刹车器控制铝卷张力,以保证在生产过程中铝卷处于紧张状态。

2、铝卷接片:用胶带平整,牢固地将送料铝卷与接片铝板粘贴在一起,以保证生产的连续性。

3、喷淋脱脂:采用微碱性脱脂R336,温度为50+50c,用脱脂喷淋泵将脱脂液从泵管经喷嘴加压到1.5~2kg+1cm2喷淋到铝片上。

4、毛刷脱脂:用毛刷辊洗刷铝片上下表面,并将中性脱脂液加压,再喷淋到铝片上。

5、浸渍脱脂:采用中性脱脂液R336,温度50+50c,将铝片浸泡在脱脂液中,达到彻底脱脂的目的。

6、喷淋水洗:采用井水进行上下喷淋清洗脱脂残液。

入口处安装除水风刀,避免将脱脂液带入水洗槽。

7、喷淋中和:采用氧化性酸剂D150—40,温度15~300c,上下喷淋中和。

出口处安装除水风刀,避免将中和液带入水洗槽。

8、喷淋水洗:采用井水进行上下喷淋,清洗中和残液。

出口处安装除水风刀,避免将水带入化成槽。

9、化成处理:采用铬酸法A1500处理,使铝片表面形成氧化皮膜,温度控制在45±20c.10、喷淋水洗:采用工业纯水,温度为室温5~300c,上下喷淋彻底清洗铝片。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

鋁箔粗軋 Foil Rough Rolling

鋁箔精軋 Foil Finish Rolling

分 箔 Separation

散熱片前處理線 Fin Precoating Line

鋁箔分條 Foil Slitting

退火 A n n e a lin g

退火 A n n e a lin g

散熱片前處理線 Fin Precoating Line

5. 冷軋

1.在室溫下進行軋製,由軋延比控制強度。 2.表面品質/尺寸精度/平坦度等要求。

研究發展處 客戶技術服務組

中鋼鋁業股份有限公司

6. 退火

1.中間退火 2.部份退火 3.完全退火 4.安定化

研究發展處 客戶技術服務組

中鋼鋁業股份有限公司

7. 整平/剪切/檢驗

1.張力整平

3.檢驗重點:

表面品質

散熱片塗漆被覆線 Fin C oating/Lam inating Line

鋁箔分條 Foil Slitting

合金鋁錠 鋁線

鋁板 (P la te ) 鋁捲 (C o il) 塗漆鋁捲 分條鋁捲 塗漆分條鋁捲 鋁片 塗漆鋁片

薄素鋁箔

厚素鋁箔 塗漆鋁箔 備覆膠膜鋁箔 散熱片捲 塗漆散熱片捲

夾板用鋁捲 夾板用塗漆鋁捲 木紋皮塗漆鋁捲

研究發展處 客戶技術服務組

中鋼鋁業股份有限公司

1. 熔鑄:

目 1.配製所需之合金成份。

的

2.除渣及除氣以改善品質。 3.鑄成適合於後續加 Nhomakorabea之形狀。

研究發展處 客戶技術服務組

中鋼鋁業股份有限公司

2.扁鋁胚/均質處理/鋸切/刨皮:

均質處理:調整內部組織、 改善成份偏析。

刨 皮 :刨除表面缺陷及 次表皮粗晶層。

研究發展處 客戶技術服務組

中鋼鋁業股份有限公司

3. 熱軋

1.鑄造組織→軋延組織,使結構更精密。 2.厚度及尺寸 配合後續製程及成品。 3.表面品質/平坦度

研究發展處 客戶技術服務組

中鋼鋁業股份有限公司

4. 熱軋鋁捲之來源,一般而言有下列五種生產方式:

研究發展處 客戶技術服務組

中鋼鋁業股份有限公司

厚/長/寬度公差

直方度/弧形度 2.剪切機

平坦度

1. 目前產線佈置圖

Belt

機械性質 解

測長輥

Convey

剪

彎曲試驗

捲

機

整平機

切 機

AIR BLOWER

疊片機皮帶

Air

研究發展處 客戶技術服務組

中鋼鋁業股份有限公司

8. 鋁捲/片生產流程(以 1100-H14 帷幕牆為例)

研究發展處 客戶技術服務組

中鋼鋁業股份有限公司

鋁品之生產流程

熔 煉 R em elting

鑄 錠 C asting

澆 鑄 Slab C asting

固溶 H eat Treatm ent

時效 A g in g

鑄線 R od C asting

鋁錠 Ingot

+ 母合金 M aster Alloy

廢鋁 Scrap

扁 鋁 胚 Slab

拉 直 Stretching

鋸切及刨皮 S c a lp in g

熱 軋 Hot Rolling

冷 軋 Cold Rolling

退火 A n n e a lin g

張力整平 Tension Levelling

熔 煉 R em elting 連 續 鑄 軋 C ontinuous C asting

鋸 切 Plate Saw ing 重 捲 Recoiling 塗 漆 C oating 分 條 Slitting 剪 切 C ut-to-Length