联轴器装配(摘自机械设计手册第五版第一卷)

联轴器的装配方法

联轴器的装配方法联轴器的装配方法在联轴器装配中关键要掌握联轴器在轴上的装配、联轴器所联接两轴的对中、零部件的检查及按图纸要求装配联轴器等环节。

一、找正的方法联轴器找正时,主要测量同轴度(径向位移或径向间隙)和平行度(角向位移或轴向间隙),根据测量时所用工具不同有四种方法。

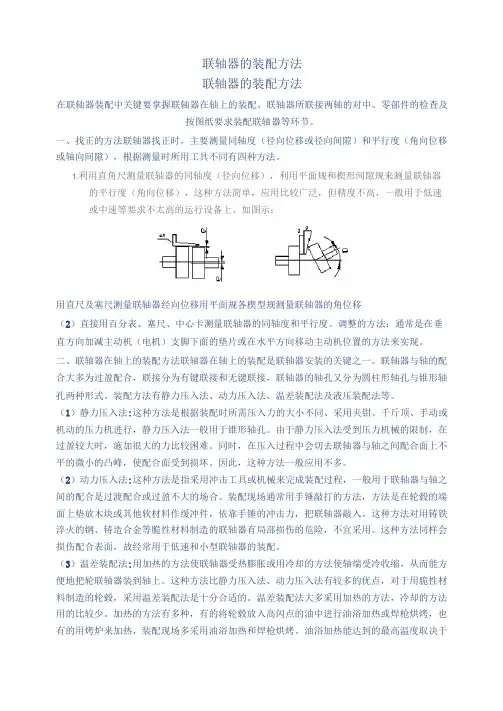

1.利用直角尺测量联轴器的同轴度(径向位移),利用平面规和楔形间隙规来测量联轴器的平行度(角向位移),这种方法简单,应用比较广泛,但精度不高,一般用于低速或中速等要求不太高的运行设备上。

如图示:用直尺及塞尺测量联轴器经向位移用平面规各楔型规测量联轴器的角位移(2)直接用百分表、塞尺、中心卡测量联轴器的同轴度和平行度。

调整的方法:通常是在垂直方向加减主动机(电机)支脚下面的垫片或在水平方向移动主动机位置的方法来实现。

二、联轴器在轴上的装配方法联轴器在轴上的装配是联轴器安装的关键之一。

联轴器与轴的配合大多为过盈配合,联接分为有键联接和无键联接,联轴器的轴孔又分为圆柱形轴孔与锥形轴孔两种形式。

装配方法有静力压入法、动力压入法、温差装配法及液压装配法等。

(1)静力压入法:这种方法是根据装配时所需压入力的大小不同、采用夹钳、千斤顶、手动或机动的压力机进行,静力压入法一般用于锥形轴孔。

由于静力压入法受到压力机械的限制,在过盈较大时,施加很大的力比较困难。

同时,在压入过程中会切去联轴器与轴之间配合面上不平的微小的凸峰,使配合面受到损坏。

因此,这种方法一般应用不多。

(2)动力压入法:这种方法是指采用冲击工具或机械来完成装配过程,一般用于联轴器与轴之间的配合是过渡配合或过盈不大的场合。

装配现场通常用手锤敲打的方法,方法是在轮毂的端面上垫放木块或其他软材料作缓冲件,依靠手锤的冲击力,把联轴器敲入。

这种方法对用铸铁淬火的钢、铸造合金等脆性材料制造的联轴器有局部损伤的危险,不宜采用。

这种方法同样会损伤配合表面,故经常用于低速和小型联轴器的装配。

(3)温差装配法:用加热的方法使联轴器受热膨胀或用冷却的方法使轴端受冷收缩,从而能方便地把轮联轴器装到轴上。

联轴器装配标准

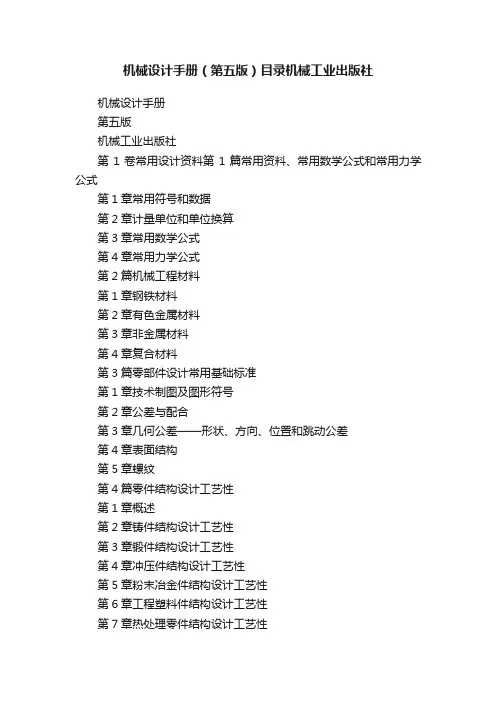

联轴器装配标准 IMB standardization office【IMB 5AB- IMBK 08- IMB 2C】联轴器装配一、凸缘联轴器的装配,两个半联轴器端面间(包括半圆配合圈)应紧密接触,两轴的径向位移不应大于0.03mm。

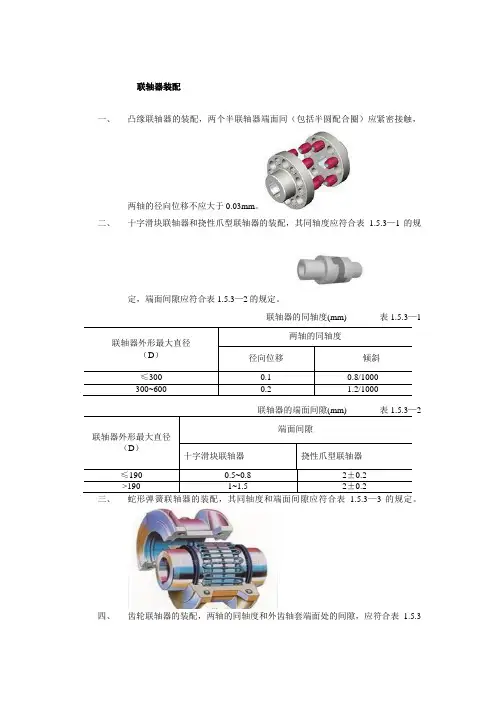

二、十字滑块联轴器和挠性爪型联轴器的装配,其同轴度应符合表1.5.3—1的规定,端面间隙应符合表—2的规定。

联轴器的同轴度(mm) 表1.5.3—1联轴器外形最大直径(D)两轴的同轴度径向位移倾斜≤300 1000300~600 10002联轴器外形最大直径(D)端面间隙十字滑块联轴器挠性爪型联轴器≤190 ~ 2±>190 1~ 2±四、齿轮联轴器的装配,两轴的同轴度和外齿轴套端面处的间隙,应符合表1.5.3—4的规定。

联轴器的同轴度和端面间隙(mm) 表1.5.3—3联轴器外形最大直径(D)两轴的同轴度端面间隙径向位移倾斜D≤3001000 ~200<D≤400 ~400<D≤7001000 ~700<D≤1350 ~1350<D≤25001000 ~D>2500 ~联轴器的同轴度及外齿轴套端面间隙(mm) 表1.5.3—4联轴器外形最大直径(D)两轴的同轴度外齿轴套端面间隙径向位移倾斜170≤D<3001000 ~ 220≤D<290290≤D<490 1000~ 490≤D<6801000680≤D<900 ~900≤D<12501000 ~D≥1250 ~ 端面间隙,应符合表—6的规定,且不应小于实测的轴向窜动。

联轴器的同轴度(mm)表 1.5.3—51.两个半联轴器连接后,端面间的间隙应符合表1.5.3—7的规定,且不应不小于实测的轴向窜动。

2.两轴的同轴度应符合表1.5.3—5的规定。

七、圆片摩擦离合器装配后,摩擦片应能灵活地沿花键轴移动。

在接合的位置上,不应有打滑现象,在脱开位置时,不应有阻滞现象。

机械设计手册(第五版)目录(共5卷)_9页.doc

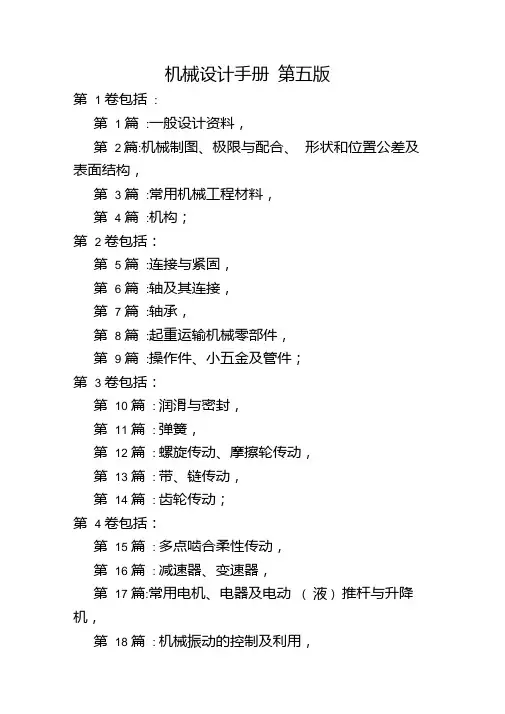

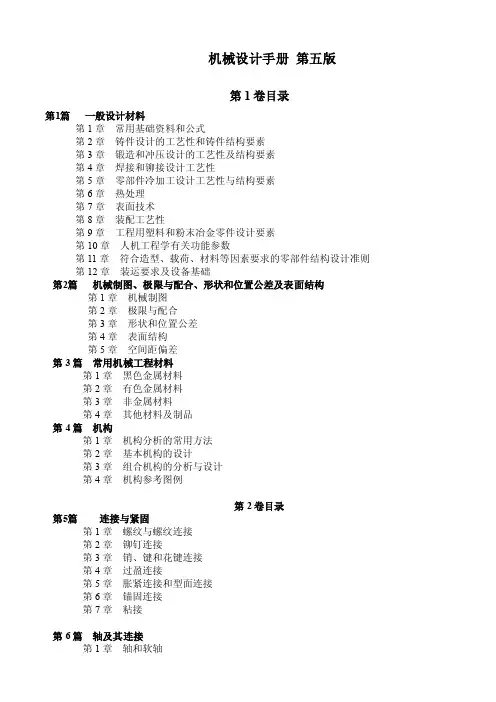

机械设计手册第五版第1 卷包括:第1 篇:一般设计资料,第2篇:机械制图、极限与配合、形状和位置公差及表面结构,第3 篇:常用机械工程材料,第4 篇:机构;第2 卷包括:第5 篇:连接与紧固,第6 篇:轴及其连接,第7 篇:轴承,第8 篇:起重运输机械零部件,第9 篇:操作件、小五金及管件;第3 卷包括:第10 篇: 润滑与密封,第11 篇: 弹簧,第12 篇: 螺旋传动、摩擦轮传动,第13 篇: 带、链传动,第14 篇: 齿轮传动;第4 卷包括:第15 篇: 多点啮合柔性传动,第16 篇: 减速器、变速器,第17 篇:常用电机、电器及电动(液)推杆与升降机,第18 篇: 机械振动的控制及利用,第19 篇: 机架设计,第20 篇: 塑料制品与塑料注射成型模具设计;第5 卷包括:第21 篇: 液压传动,第22 篇: 液压控制,第23 篇: 气压传动等录第1篇一般设计材料第1 章常用基础资料和公式第2 章铸件设计的工艺性和铸件结构要素第3 章锻造和冲压设计的工艺性及结构要素第4 章焊接和铆接设计工艺性第5 章零部件冷加工设计工艺性与结构要素第6 章热处理第7 章表面技术第8 章装配工艺性第9 章工程用塑料和粉末冶金零件设计要素第10 章人机工程学有关功能参数第11 章符合造型、载荷、材料等因素要求的零部件结构设计准则第12 章装运要求及设备基础第2篇机械制图、极限与配合、形状和位置公差及表面结构第1 章机械制图第2 章极限与配合第3 章形状和位置公差第4 章表面结构第5 章空间距偏差第3 篇常用机械工程材料第1 章黑色金属材料第2 章有色金属材料第3 章非金属材料第4 章其他材料及制品第4 篇机构第1 章机构分析的常用方法录第2 章基本机构的设计第3 章组合机构的分析与设计第4 章机构参考图例第5篇连接与紧固录第1 章螺纹与螺纹连接第2 章铆钉连接第3 章销、键和花键连接第4 章过盈连接第5 章胀紧连接和型面连接第6 章锚固连接第7 章粘接第6 篇轴及其连接第1 章轴和软轴第2 章联轴器第3 章离合器第4 章制动器第7 篇轴承第1 章滑动轴承第2 章滚动轴承第3 章直线运动滚动功能部件第8 篇起重运输机械零部件第1 章起重机械零部件第2 章输送机械零部件第9 篇操作件、小五金及管件第1 章操作件及小五金第2 章管件录第 10篇 润滑与密封 第1 章 润滑方法及润滑装置第 2章 润滑剂第 3 章 密封第 4 章 密封件第 11篇 弹簧 第1 章 弹簧的类型、性能及应用第 2 章 圆柱螺旋弹簧第 3 章 截锥螺旋弹簧第 4 章 蜗卷螺旋弹簧第 5 章 多股螺旋弹簧第6 章 蝶形弹簧第 7 章 开槽蝶形弹簧第 8 章 膜片弹簧第 9 章 环形弹簧第 10章 片弹簧 第11 章 板弹簧第 12 章 发条弹簧第 13 章 游丝第 14 章 扭杆弹簧第 15 章 弹簧的特殊处理及热处理第 16 章 橡胶弹簧第 17 章 橡胶 ——金属螺旋复合弹簧(简称复合弹簧) 第18 章 空气弹簧第 19 章 膜片第 20 章 波纹管第 21 章 压力弹簧管第 12 篇螺旋传动、摩擦轮传动第 1 章 螺旋传动第 2 章 摩擦轮传动第 13篇 带、链传动 第 1 章 带传动第 2 章 链传动第 14 篇齿轮传动 第1渐开线圆柱齿轮传动第2圆弧圆柱齿轮传动第3锥齿轮传动第4蜗杆传动AtV l 第5渐开线圆柱齿轮形星第6渐开线少齿差形星齿第7销齿传动第8活齿传动 第9点线啮合圆柱齿轮传录第 10 塑料齿轮 第 15篇 多点啮合柔性传动第 1 章 概述第 2 章 悬挂安装结构第 3 章 悬挂装置的设计计算 第 4 章 柔性支承的结构形式和设计计算第 5 章 专业技术特点第 6 章 整体结构的技术性能、尺寸系列和选型方法 第 7 章 多点啮合柔性传动力学计算第 16 篇 减速器、变速器第 1 章 减速器设计一般资料第 2 章 标准减速器及产品第 3 章 机械无级变速器及产品第 17 篇 常用电机、电器及电动 (液 )推杆与升降机第 1 章 常用电机第 2 章 常用电器第 3 章 电动、电液推杆与升降机第 18 篇 机械振动的控制及利用第 1 章 概述第 2 章 机械振动的基础资料第 3 章 线性振动第 4 章 非线性振动与随机振动第 5 章 振动的控制第 6 章 机械振动的利用第 7 章 机械振动测量技术第 8 章 轴和轴系的临界转速第 19 篇 机架设计第 1 章 机架结构概论第 2 章 机架设计的一般规定第 3 章 梁的设计与计算第4 章柱和立架的设计与计算录第5 章桁架的设计与计算第6 章框架的设计与计算第7 章其他形式的机架第20 篇塑料制品与塑料注射成型模具设计第1 章塑料制品设计第2 章塑料注射成型工艺第3 章塑料注射成型模具设计第4 章热固性塑料注射成型模具第5 章塑料注射成型模具实例第6 章塑料注射成型模具标准模架第7 章塑料注射成型模具设计程序与CAD第五卷目录第21 篇液压传动第一章基础标准及液压流体力学常用公式第二章液压系统设计第三章液压基本回路第四章液压工作介质第五章液压泵和液压马达第六章液压缸第七章液压控制阀第八章液压辅助件及液压泵站第九章液压传动系统的安装、使用和维护第22 篇液压控制第一章控制理论基础第二章液压控制概述第三章液压控制元件、液压动力元件、伺服阀第四章液压伺服系统的设计计算第五章电液比例系统的设计计算第六章伺服阀、比例阀及伺服缸主要产品简介第23 篇气压传动第一章基础理论第二章压缩空气站、管道网络及产品第三章压缩空气净化处理装置第四章气动执行元件及产品第五章方向控制阀、流体阀、流量控制阀及阀岛第六章电气比例、伺服系统及产品第七章真空元件第八章传感器第九章气动辅件第十章新产品、新技术第十一章气动系统第十二章气动相关技术标准及资料第十三章气动系统的维护及故障处理。

机械设计手册_(第五版)成大先_目录

机械设计手册第五版第1卷目录第1篇一般设计材料第1章常用基础资料和公式第2章铸件设计的工艺性和铸件结构要素第3章锻造和冲压设计的工艺性及结构要素第4章焊接和铆接设计工艺性第5章零部件冷加工设计工艺性与结构要素第6章热处理第7章表面技术第8章装配工艺性第9章工程用塑料和粉末冶金零件设计要素第10章人机工程学有关功能参数第11章符合造型、载荷、材料等因素要求的零部件结构设计准则第12章装运要求及设备基础第2篇机械制图、极限与配合、形状和位置公差及表面结构第1章机械制图第2章极限与配合第3章形状和位置公差第4章表面结构第5章空间距偏差第3篇常用机械工程材料第1章黑色金属材料第2章有色金属材料第3章非金属材料第4章其他材料及制品第4篇机构第1章机构分析的常用方法第2章基本机构的设计第3章组合机构的分析与设计第4章机构参考图例第2卷目录第5篇连接与紧固第1章螺纹与螺纹连接第2章铆钉连接第3章销、键和花键连接第4章过盈连接第5章胀紧连接和型面连接第6章锚固连接第7章粘接第6篇轴及其连接第1章轴和软轴第4章制动器第7篇轴承第1章滑动轴承第2章滚动轴承第3章直线运动滚动功能部件第8篇起重运输机械零部件第1章起重机械零部件第2章输送机械零部件第9篇操作件、小五金及管件第1章操作件及小五金第2章管件第3卷目录第10篇润滑与密封第1章润滑方法及润滑装置第2章润滑剂第3章密封第4章密封件第11篇弹簧第1章弹簧的类型、性能及应用第2章圆柱螺旋弹簧第3章截锥螺旋弹簧第4章蜗卷螺旋弹簧第5章多股螺旋弹簧第6章蝶形弹簧第7章开槽蝶形弹簧第8章膜片弹簧第9章环形弹簧第10章片弹簧第11章板弹簧第12章发条弹簧第13章游丝第14章扭杆弹簧第15章弹簧的特殊处理及热处理第16章橡胶弹簧第17章橡胶——金属螺旋复合弹簧(简称复合弹簧)第18章空气弹簧第19章膜片第20章波纹管第21章压力弹簧管第12篇螺旋传动、摩擦轮传动第1章螺旋传动第2章摩擦轮传动第13篇带、链传动第14篇齿轮传动第1章渐开线圆柱齿轮传动第2章圆弧圆柱齿轮传动第3章锥齿轮传动第4章蜗杆传动第5章渐开线圆柱齿轮形星传动第6章渐开线少齿差形星齿轮传动第7章销齿传动第8章活齿传动第9章点线啮合圆柱齿轮传动第10章塑料齿轮第4卷目录第15篇多点啮合柔性传动第1章概述第2章悬挂安装结构第3章悬挂装置的设计计算第4章柔性支承的结构形式和设计计算第5章专业技术特点第6章整体结构的技术性能、尺寸系列和选型方法第7章多点啮合柔性传动力学计算第16篇减速器、变速器第1章减速器设计一般资料第2章标准减速器及产品第3章机械无级变速器及产品第17篇常用电机、电器及电动(液)推杆与升降机第1章常用电机第2章常用电器第3章电动、电液推杆与升降机第18篇机械振动的控制及利用第1章概述第2章机械振动的基础资料第3章线性振动第4章非线性振动与随机振动第5章振动的控制第6章机械振动的利用第7章机械振动测量技术第8章轴和轴系的临界转速第19篇机架设计第1章机架结构概论第2章机架设计的一般规定第3章梁的设计与计算第4章柱和立架的设计与计算第5章桁架的设计与计算第6章框架的设计与计算第7章其他形式的机架第20篇塑料制品与塑料注射成型模具设计第1章塑料制品设计第2章塑料注射成型工艺第3章塑料注射成型模具设计第4章热固性塑料注射成型模具第5章塑料注射成型模具实例第6章塑料注射成型模具标准模架第7章塑料注射成型模具设计程序与CAD第五卷第21篇液压传动第一章基础标准及液压流体力学常用公式第二章液压系统设计第三章液压基本回路第四章液压工作介质第五章液压泵和液压马达第六章液压缸第七章液压控制阀第八章液压辅助件及液压泵站第九章液压传动系统的安装、使用和维护第22篇液压控制第一章控制理论基础第二章液压控制概述第三章液压控制元件、液压动力元件、伺服阀第四章液压伺服系统的设计计算第五章电液比例系统的设计计算第六章伺服阀、比例阀及伺服缸主要产品简介第23篇气压传动第一章基础理论第二章压缩空气站、管道网络及产品第三章压缩空气净化处理装置第四章气动执行元件及产品第五章方向控制阀、流体阀、流量控制阀及阀岛第六章电气比例、伺服系统及产品第七章真空元件第八章传感器第九章气动辅件第十章新产品、新技术第十一章气动系统第十二章气动相关技术标准及资料第十三章气动系统的维护及故障处理。

机械设计手册(第五版)目录机械工业出版社

机械设计手册(第五版)目录机械工业出版社机械设计手册第五版机械工业出版社第1卷常用设计资料第1篇常用资料、常用数学公式和常用力学公式第1章常用符号和数据第2章计量单位和单位换算第3章常用数学公式第4章常用力学公式第2篇机械工程材料第1章钢铁材料第2章有色金属材料第3章非金属材料第4章复合材料第3篇零部件设计常用基础标准第1章技术制图及图形符号第2章公差与配合第3章几何公差——形状、方向、位置和跳动公差第4章表面结构第5章螺纹第4篇零件结构设计工艺性第1章概述第2章铸件结构设计工艺性第3章锻件结构设计工艺性第4章冲压件结构设计工艺性第5章粉末冶金件结构设计工艺性第6章工程塑料件结构设计工艺性第7章热处理零件结构设计工艺性第8章橡胶件结构设计工艺性第9章焊接件结构设计工艺性第10章金属切削加工件结构设计工艺性第11章零部件的装配和维修工艺性第2卷机械零部件设计(连接、紧固与传动)第5篇连接与紧固第1章连接总论第2章螺纹连接第3章键、花键和销连接第4章过盈连接第5章焊、粘、铆连接第6篇带传动和链传动第1章带传动第2章链传动第7篇摩擦轮传动与螺旋传动第1章摩擦轮传动第2章螺旋传动第8篇齿轮传动第1章概述第2章渐开线圆柱齿轮传动第3章圆弧齿轮传动第4章锥齿轮和准双曲面齿轮传动第5章蜗杆传动第9篇轮系第1章轮系概论第2章渐开线齿轮行星传动第3章摆线针轮行星传动第4章谐波齿轮传动第5章多点啮合柔性传动装置第10篇减速器和变速器第1章一般减速器设计资料第2章标准减速器第3章机械无级变速器第11篇机构第1章机构的基本概念和分析方法第2章机构选型第3章连杆机构设计第4章共扼曲线机械设计第5章凸轮机械设计第6章棘轮机构、糟轮机构和不完全齿轮机构第7章组合机构第8章并联机构的设计与应用第9章机构系统方案第3卷机械零部件设计(轴系、支承与其他) 第12篇轴第1章概述第2章轴的结构设计第3章轴的强度计算第4章轴的刚度校核第5章轴的临界转速第6章钢丝软轴第7章低速曲轴第13篇滑动轴承第1章滑动轴承的应用第2章无润滑滑动轴承第3章固体润滑滑动轴承第4章含油轴承第5章脂、滴油、油绳或油垫润滑滑动轴承第6章液体动压径向滑动轴承第7章可倾瓦块滑动轴承第8章液体动压止推轴承第9章液体静压轴承第11章其他轴承第12章滑动轴承座第14篇滚动轴承第1章滚动轴承的分类、结构与代号第2章滚动轴承的特性与选用第3章滚动轴承计算第4章滚动轴承的组合设计第5章滚动轴承支承设计实例第6章常用滚动轴承的基本尺寸与数据第15篇联轴器、离合器与制动器第1章联轴器第2章离合器第3章制动器第16篇弹簧第17篇起重运输机械零部件和操作件第18篇机架与箱体第19篇管道与管道附件第20篇润滑第21篇密封第4卷流体传动与控制第22篇液压传动与控制第1章常用液压基础标准第2章液压流体力学基础第3章液压基本回路第4章液压传动系统设计计算第5章液压泵第6章液压执行元件第7章液压控制阀第8章液压辅件第9章液压泵站、油箱、管路及管件第11章液压伺服控制第12章电液比例控制第13章液压系统的安装、调试与故障诊断第23篇气压传动与控制第1章常用气动基础标准第2章气压传动的特点和气体力学基础第3章气源装置及气动辅助元件第4章气动执行元件第5章气动控制阀第6章气动控制系统第7章气动真空元件第8章气动系统的设计计算第9章气动系统的维护与故障处理第24篇液力传动第1章概述第2章液力偶合器第3章液力变矩器第4章液力机械变矩器第5卷机电一体化与控制技术第25篇机电一体化技术及设计第1章机电一体系概述第2章基于工业控制机的控制器及其设计第3章可编程序控制器第4章基于单片机的控制器及其设计第5章传感器及其接口设计第6章常用的传动部件与执行机构第7章常用控制用电动机及其驱动第8章机电一体化设计实例第26篇机电系统控制第1章概述第2章控制系统数学模型第3章控制系统分析方法第4章控制系统设计方法第5章先进控制理论基础第6章机械运动控制系统第27篇工业机器人技术第1章概述第2章工业机器人本体第3章工业机器人驱动系统第4章工业机器人控制系统第5章机器人传感器第6章机器人视觉第7章机器人人工智能第8章工业机器人的典型应用第28篇数控技术第1章概述第2章数控系统的点位和轨迹控制原理第3章数控程序编制第4章数控伺服系统第5章数控检测装置第6章计算机数控装置第29篇微机电系统及设计第1章微机电系统概述第2章微机电系统制造第3章微机电系统设计第4章微机电系统实例第30篇机械状态监测与故障诊断技术第1章概述第2章信号采集系统的组成第3章机械故障诊断中的信号处理第4章旋转机械运行状态的振动监测技术第5章机械故障诊断中的模式识别方法第6章旋转机械和典型零件的故障诊断方法第31篇激光及其在机械工程中的应用第1章激光加工概论第2章激光打孔第3章激光切割第4章激光焊接第5章激光淬火第6章激光熔覆与合金化第7章激光冲击强化第8章激光在其他机械工程领域的应用第9章激光加工的安全防护第32篇电动机、电器与常用传感器第1章常用交直流电动机第2章控制电动机第3章电器与常用传感器第6卷现代设计理论与方法第33篇现代设计理论与方法综述第1章现代机械及制造技术发展趋向第2章产品研究与开发的一般过程及几个关键问题第3章现代产品设计理论与方法简介及分类第4章现代机械设计方法的发展及其特点第34篇普适设计与功能设计第1章概论第2章普适设计理论与方法第3章功能设计理论与方法第35篇创新设计第1章创新的基本理论第2章创新思维的基本方法第3章创新设计的分析与描述第4章创新设计中的技术系统进化理论分析第5章创新设计中的技术冲突及其解决原理第6章创新设计中的技术系统物-场模型分析方法第36篇绿色设计与和谐设计第37篇机械系统概念设计第38篇机械系统的振动设计及噪声控制第39篇机械结构的有限元设计第40篇疲劳强度设计第41篇机械可靠性设计第42篇造型设计和人机工程第43篇摩擦学设计第44篇优化设计第45篇虚拟设计第46篇智能设计第47篇并行设计与协同设计第48篇反求设计与快速成形制造技术第49篇快速响应变型设计第50篇计算机辅助设计第51篇公理设计与质量功能展开(QFD)设计第52篇产品综合设计的理论与方法。

联轴器装配标准

联轴器装配一、凸缘联轴器的装配,两个半联轴器端面间(包括半圆配合圈)应紧密接触,两轴的径向位移不应大于0.03mm 。

二、十字滑块联轴器和挠性爪型联轴器的装配,其同轴度应符合表 1.5.3—1的规定,端面间隙应符合表1.5.3—2的规定。

联轴器的同轴度(mm) 表1.5.3—1 联轴器外形最大直径(D)两轴的同轴度径向位移倾斜≤300 0.1 0.8/1000300~600 0.2 1.2/10002联轴器外形最大直径(D)端面间隙十字滑块联轴器挠性爪型联轴器≤190 0.5~0.8 2±0.2>190 1~1.5 2±0.2三、蛇形弹簧联轴器的装配,其同轴度和端面间隙应符合表 1.5.3—3的规定。

四、齿轮联轴器的装配,两轴的同轴度和外齿轴套端面处的间隙,应符合表1.5.3—4的规定。

联轴器的同轴度和端面间隙(mm) 表1.5.3—3 联轴器外形最大直径(D)两轴的同轴度端面间隙径向位移倾斜D≤300 0.11.0/10001.0~1.5200<D≤400 0.2 1.5~2.0 400<D≤700 0.31.5/10002.0~2.5700<D≤1350 0.5 2.5~3.01350<D≤2500 0.72.0/10003.0~3.5D>2500 1.0 3.5~4.0联轴器的同轴度及外齿轴套端面间隙(mm) 表1.5.3—4 联轴器外形最大直径(D)两轴的同轴度外齿轴套端面间隙径向位移倾斜170≤D<300 0.300.5/1000 2.5~5.0220≤D<290 0.45290≤D<490 0.65 1.0/10005.0~7.5490≤D<680 0.901.5/1000680≤D<900 1.20 7.5~10.0900≤D<12501.502.0/100010.0~15.0D≥1250 15.0~20.0 五、弹性圆柱销联轴器的装配,两轴的同轴度应符合表1.5.3—5的规定,两个半联轴器端面间隙,应符合表 1.5.3—6的规定,且不应小于实测的轴向窜动。

目录——机械设计手册 (第五版) 1-6卷 阎邦椿主编

第05篇 连接与紧固 第06篇 带传动和链传动 第07篇 摩擦轮传动和螺旋传动 第08篇 齿轮传动 第09篇 轮系 第10篇 减速器和变速器 第11篇 机构

第12篇 轴 第13篇 滑动轴承 第14篇 滚动轴承 第15篇 联轴器、离合器与制动器 第16篇 弹簧 第17篇 起重运输机械零部件和操作件 第18篇 机架与箱体 第19篇 管道与管道附件 第20篇 润滑 第21篇 密封

Байду номын сангаас

第33篇 现代设计理论与方法综述 第34篇 普适设计与功能设计 第35篇 创新设计 第36篇 绿色设计与和谐设计 第37篇 机械系统概念设计 第38篇 机械系统的振动设计及噪声控制 第39篇 机械结构的有限元设计 第40篇 疲劳强度设计 第41篇 机械可靠性设计 第42篇 造型设计和人机工程 第43篇 摩擦学设计 第44篇 优化设计 第45篇 虚拟设计 第46篇 智能设计 第47篇 并行设计与协同设计 第48篇 反求设计与快速成形制造技术 第49篇 快速响应变型设计 第50篇 计算机辅助设计 第51篇 公理设计与质量功能展开(QFD)设计 第52篇 产品综合设计的理论与方法

第22篇 液压传动与控制 第23篇 气压传动与控制 第24篇 液力传动

第25篇 机电一体化技术及设计 第26篇 机电系统控制 第27篇 工业机器人技术

第28篇 数控技术 第29篇 微机电系统及设计 第30篇 机械状态监测与故障诊断技术 第31篇 激光及其在机械工程中的应用 第32篇 电动机、电器与常用传感器

《机械设计手册》 (第五版) 1-6卷 阎邦椿主编

第1卷 常用设计资料

联轴器的装配方法

联轴器的装配方法联轴器是指联接两轴或轴与回转件,在传递运动和动力过程中一同回转,在正常情况下不脱开的一种装置。

有时也作为一种安全装置用来防止被联接机件承受过大的载荷,起到过载保护的作用。

联轴器装配的要求联轴器总体分刚性和挠性两类。

对刚性联轴器,要求被连接的两侧轴同轴度和回转精度高,而且轴向不能发生抵触干涉,装配前检查配合尺寸是否恰当,尽量采用压入而非敲击装配单侧部件,然后再连接到一起;对挠性联轴器,允许有较大的误差(包括轴偏心、角度、轴向位置),但是必须确保在所选定联轴器补偿能力范围内。

找正的方法联轴器找正时,主要测量同轴度(径向位移或径向间隙)和平行度(角向位移或轴向间隙),根据测量时所用工具不同有四种方法。

1、利用直角尺测量联轴器的同轴度(径向位移),利用平面规和楔形间隙规来测量联轴器的平行度(角向位移),这种方法简单,应用比较广泛,但精度不高,一般用于低速或中速等要求不太高的运行设备上。

如图示:用直尺及塞尺测量联轴器经向位移用平面规各楔型规测量联轴器的角位移(2)直接用百分表、塞尺、中心卡测量联轴器的同轴度和平行度。

调整的方法:通常是在垂直方向加减主动机(电机)支脚下面的垫片或在水平方向移动主动机位置的方法来实现。

联轴器在轴上的装配方法联轴器在轴上的装配是联轴器安装的关键之一。

联轴器与轴的配合大多为过盈配合,联接分为有键联接和无键联接,联轴器的轴孔又分为圆柱形轴孔与锥形轴孔两种形式。

装配方法有静力压入法、动力压入法、温差装配法及液压装配法等。

(1)静力压入法这种方法是根据装配时所需压入力的大小不同、采用夹钳、千斤顶、手动或机动的压力机进行,静力压入法一般用于锥形轴孔。

由于静力压入法受到压力机械的限制,在过盈较大时,施加很大的力比较困难。

同时,在压入过程中会切去联轴器与轴之间配合面上不平的微小的凸峰,使配合面受到损坏。

因此,这种方法一般应用不多。

(2)动力压入法这种方法是指采用冲击工具或机械来完成装配过程,一般用于联轴器与轴之间的配合是过渡配合或过盈不大的场合。

联轴器装配图

五、螺钉连接画法

螺钉头的画法

0.6d 0.25d

0.1d

1.5d 0.2d

0.2d

0.25d 0.5d

d

90°

d

1. 螺釘连接的比例画法

螺纹终止线应 画入光孔件范围

2. 紧定螺钉连接画法

紧定螺钉分锥端、柱端 、平端三种。

锥端紧定螺钉靠端部 锥面顶入机件上的小锥坑 起定位、固定作用。 柱端紧定螺钉利用端 部小圆柱插入机件上的小 孔或环槽起定位、固定作 用。

平端紧定螺钉靠其端 平面与机件的摩擦力起定 位作用。

螺纹终止线应画 到什么位置?

螺钉末端应画 到什么位置?

Байду номын сангаас

小径线未对齐

倾斜?度

常见的几种错误画法:

§8-4 键、销联结

一、键联结 二、销联结

一、键联结

键用来联结轴与轴上传动件(如齿轮、带轮等),以便与 轴一起转动,传递扭矩和旋转运动。这种联结称为键联结。

b b

h

L

b

两侧面是工作面

d-t

d+t1

二、销联结

销的种类较多,通常用于零件间的连接与定位。常用的销有 圆锥销、圆柱销、开口销等。开口销与槽型螺母配合使用,起防 松作用。销还可作为安全装置中的过载剪断元件。

1. 销的种类

2. 销的标准编号、图例和标记示例

圆柱销

GB/T 119.1—2000

公 称 直 径 d=10mm, 长 度 l=30mm,材料为35钢,热处理 硬度28~38 HRC,表面氧化处 理的A型圆柱销: 销 GB/T 119.1 10m6×30 公称直径d=10mm,公称长度l =60mm,材料为35钢,热处 理硬度28-38 HRC,表面氧化 处理的A型圆锥销: 销 GB/T 117 10×60

联轴器在轴上的装配

联轴器在轴上的装配联轴器的装配,在机械检修中属于比较简单的检修工艺。

在联轴器装配中关键要掌握零部件的检查,轮毂在轴上的装配等环节。

轮毂在轴上的装配是联轴器安装的关键之一。

轮毂与轴的配合大多为过盈配合,联接分为有键联接和无键联接,轮毂的轴孔又分为圆柱形轴孔与锥形轴孔两种形式。

轮毂在轴上的装配方法常用的有静力压入法、动力压入法及温差装配法等。

静力压入法这种方法是根据轮毂向轴上装配时所需压入力的大小不同、采用夹钳、千斤顶、手动或机动的压力机进行,静力压入法一般用于锥形轴孔。

由于静力压入法受到压力机械的限制,在过盈较大时,施加很大的力比较困难。

同时,在压入过程中会切去轮毂与轴之间配合面上不平的微小的凸峰,使配合面受到损坏。

因此,这种方法一般应用不多。

动力压入法这种方法是指采用冲击工具或机械来完成轮毂在轴上的装配过程,一般用于轮毂与轴之间的配合使过渡配合或过盈不大的场合。

装配现场通常用手锤敲打的方法,方法是在轮毂的端面上垫放木块、铅块或其他软材料作缓冲件,依靠手锤的冲击力,把轮毂敲入。

这种方法对用铸铁、淬过火的钢、铸造合金等脆性材料制造的轮毂,有局部损伤的危险,不宜采用。

这种方法同样会损伤配合表面,故经常用于低速和小型联轴器的装配。

温差装配法用加热的方法是轮毂受热膨胀或用冷却的方法使轴端受冷收缩,从而使轮毂轴孔的内径略大于轴端直径,亦即达到所谓的"容易装配值",不需要施加很大的力,就能方便地把轮毂套装到轴上。

这种方法比静力压入法、动力压入法有较多的优点,对于用脆性材料制造的轮毂,采用温差装配法是十分合适的.温差装配法大多采用加热的方法,冷却的方法用的比较少。

加热的方法有多种,有的将轮毂放入高闪点的油中进行油浴加热或焊枪烘烤,也有的用烤炉来加热,装配现场多采用油浴加热和焊枪烘烤。

以23500空压机为例,介绍一种新的安装方法-----油压法安装联轴器。

235000联轴器为凸缘式刚性联轴器,内孔为圆锥形,与轴采用过盈联接来传递转矩,在联轴器内表面上有两道的环形槽,在联轴器的两侧面有两个成180度对称分布油孔,油孔与环形槽相同用来通入压力油,油孔外接来自高压油泵的油管,安装时高压油自油泵经油管进入环形槽,分布到联轴器和轴的结合面上,在高压油的作用下,使联轴器和轴在配合面上产生弹性变形,形成间隙。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

注:1.两个半联轴器均须进行转动测量,这样可以补偿其外圆的圆度偏差。 用百分表测量,两轴径间差值是表列公差之半。 两轴线的角度偏差,可用百分表或塞尺检查联轴器两法兰间的间隙偏差。

4.3.5 联轴器装配(摘自机械设计手册第五版第一卷) 1) 刚性联轴器装配时,两轴线的径向位移应小于 0.3mm。 2) 挠性、齿式、轮胎、链条联轴器装配时,其装配精度应符合表 1-8-14 的规定。 表 1-8-14 联轴器装配精度 mm 联轴器轴孔直径 ≤100 >100~180 >180~250 >250~315 >315~450 >450~560 >560~630 >630~710 >710~800 2. 3. 0.10 0.15 0.20 0.05 两轴线的同轴度允差(圆周跳动) 两轴线的角度偏差 0.05° 0.10° 0.15° 0.20° 0.25° 0.30°