多晶电池片外观及分类技术标准

电池片外观检验标准

电池片外观检验标准集团企业公司编码:(LL3698-KKI1269-TM2483-LUI12689-ITT289-

太阳能电池板检验标准

目的

对太阳能电池板进行质量监控,确保电池板外观满足客户的要求。

范围

适用于太阳能电池板检验

定义

无

内容:

4.1检验方法及标准

按表1所有项目进行检验。

室内整机目检工位800~1200Lux.必需配带良好静电防护措施(配带干净手套或者静电指套与防静电手环接上静电接地线).大概离眼睛30-40cm的距离.先保持机台检查面与视线垂直,上下翻转大于45度;左右翻转大于45度.每个面检查大概5秒,视力要求:检验人员裸视或矫正视力1.0以上.

4.2检验工具

卡尺,菲林片

5检验标准。

电池片外观检验标准

适用范围实施日期文件编号页数序号项目图片说明外观Ⅰ级外观Ⅱ级外观Ⅲ级1效率光电转换效率(Eff.)2正面次栅线断开≤3条断线,每条断线长度﹤3mm,不能允许有两个平行断条存在长度﹤3㎜,数量﹤4处长度﹤4㎜总数﹤5处3正面栅线结点﹤3处,每处长度和宽度均﹤0.5 mm﹤4处,每处长度和宽度均﹤1㎜﹤5处,每处长度和宽度均﹤2㎜4正面是否漏浆有网版原因引起的漏桨无肉眼可观测到情况下,少于2处,总面积小于1.5 mm2漏浆面积≤2mm2,数量≤2处5正面主栅缺损≤1处,尺寸﹤2mm×2mm≤1 处,尺寸﹤2 mm × 3mm≤2处,尺寸﹤2mm×4mm6正面印刷图案偏离因为硅片与网版未完全对准而引起的图案偏离印刷边界到硅片边沿的距离差别≤0.5㎜印刷边界到硅片边沿的距离差别0.5㎜<d<1mm超过Ⅱ级类片标准电池片的外观检验标准2011.1.253通用WI-SIP-0017正面色差PECVD沉积氮化硅减反射膜的色差及均匀性无同一片电池上因色差因素导致的色彩不均匀面积应小于2 cm2同一片电池上因色差因素导致的色彩不均匀面积应小于5cm28正面色斑有制绒或赃污引起的色彩不均匀无轻微色斑面积,≤2c㎡,无点状色斑轻微色斑面积总计≤4 c㎡9黄金斑PECVD时电池片正面被颗粒掩盖引起无色斑面积,≤1m㎡,数量≤3个色斑面积≤2m㎡,数量>3个10正面脏污因各种原因引起的脏污可允许有3个以下直径小于1.5mm的脏污显著脏污、面积不超过电池片总面积的30%显著脏污11正面划伤电池工艺过程中因各种原因造成的正面划伤、绒面破坏无轻微划伤,长度〈3mm轻微划伤,划伤长度〈5mm12正面水痕去除磷硅玻璃层后,经清洗、烘干(或甩干)后流下的水痕同一片电池上因水痕因素导致的色彩不均匀面积应小于2cm2同一片电池上因水痕因素导致的色彩不均匀面积应小于3cm2同一片电池上因水痕因素导致的色彩不均匀面积应〈4cm213正面指印操作过程中在电池片上留下的指纹同一片电池上因指印因素导致的色彩不均匀面积〈2 cm2同一片电池上因指印因素导致的色彩不均匀面积〈3cm2同一片电池上因指印因素导致的色彩不均匀面积〈4cm214背面印刷图案偏离因为硅片未完全对准网版而引起的图案偏离背面印刷外围到硅片边沿距离差别≤0.5 mm背面印刷外围到硅片边沿距离差别0.5<b<1 mm背面印刷外围到硅片边沿距离差别b>1 mm15背面主栅缺损≤1处断线,且断线长度≤5.0mm≤1处断线,且断线长度≤5.0mm不能多于2处断线,且断线长度≤5.0mm16背铝缺损因印刷或烧结炉传送带结构等原因导致背铝缺损。

电池片分档标准

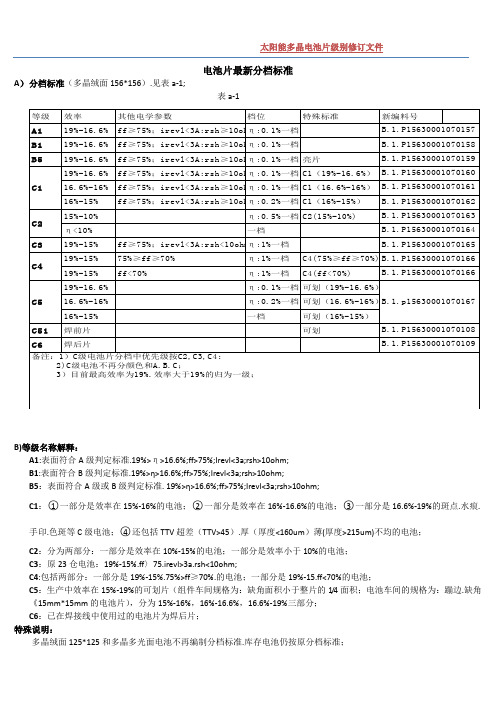

太阳能多晶电池片级别修订文件

电池片最新分档标准

A)分档标准(多晶绒面156*156).见表a-1;

表a-1

B)等级名称解释:

A1:表面符合A级判定标准.19%>η>16.6%;ff>75%;Irevl<3a;rsh>10ohm;

B1:表面符合B级判定标准.19%>η>16.6%;ff>75%;Irevl<3a;rsh>10ohm;

B5:表面符合A级或B级判定标准. 19%>η>16.6%;ff>75%;Irevl<3a;rsh>10ohm;

C1:○1一部分是效率在15%-16%的电池;○2一部分是效率在16%-16.6%的电池;○3一部分是16.6%-19%的斑点.水痕.

手印.色斑等C级电池;○4还包括TTV超差(TTV>45).厚(厚度<160um)薄(厚度>215um)不均的电池;

C2:分为两部分:一部分是效率在10%-15%的电池;一部分是效率小于10%的电池;

C3:原23仓电池:19%-15%.ff〉75.irevl>3a.rsh<10ohm;

C4:包括两部分:一部分是19%-15%.75%>ff≥70%.的电池;一部分是19%-15.ff<70%的电池;

C5:生产中效率在15%-19%的可划片(组件车间规格为:缺角面积小于整片的1/4面积;电池车间的规格为:蹦边.缺角《15mm*15mm的电池片),分为15%-16%,16%-16.6%,16.6%-19%三部分;

C6:已在焊接线中使用过的电池片为焊后片;

特殊说明:

多晶绒面125*125和多晶多光面电池不再编制分档标准.库存电池仍按原分档标准;。

电池片外观检验标准

1.0 适用范围 1.1 这份标准适用于本公司电池片部门生产的所有太阳能电池片。

1.2 适用于单晶/多晶电池片的生产,标准生产次序包括: 镀SiN 减反射镀膜以及丝网印刷。

1.3 外观检测分为三个等级,Q1,Q2,Q3。

Q1是最高品质等级,Q2稍低于Q1,Q3仅适用于切割电池片后做成小组件,供应给有特殊需要的顾客。

2.0 定义: 2.1 减反射膜ARC: 电池片受光面所涂的一层减少阳光反射的膜。

2.2 表面污染:电池表面沉淀物。

2.3 崩边片:边沿缺失厚度方向没有贯穿整片电池片厚度。

2.4 缺角:边沿缺失厚度方向贯穿整片电池片厚度。

3.0 检验基础: 3.1 条件: 3.1.1 检验员应有正常的视力,无色盲。

无需放大镜。

3.1.2 色差在室内正常光线下,目视;其他用直尺(游标卡尺)测量。

3.1.3 检查距离:0.3~0.5米 (一个手臂的距离), 角度:30-90°。

3.1.4 检查时间: 每个部分3~5秒。

3.2 工具:直尺、游标卡尺 3.3 规则图形(如圆形、正方形、长方形)的面积按不良实际面积计算。

4、检验项目及要求 类别 Q1级Q2级Q3级外形尺寸125*125(±0.5)mm, 125*125(±0.5)mm,无分类 156*156(±0.5)mm, 156*156(±0.5)mm,主栅线、背电极按供应商图纸主栅线、背电极按供应商图纸Q1级Q2级Q3级减反射膜色差深蓝色、中蓝色、淡蓝色发白的兰色或浅蓝发白的蓝色/浅蓝颜色均匀一致,无明显颜色过渡的区域, 明显色差的单个面积≤4mm2 ,总面积≤10mm2,边缘细栅线之外的色差面积≤20mm21:单一色差最大区域10mm X10mm+1个多种色差最大区域5mm X 5mm单片电池≤有2种色差区域2:刻蚀过刻引起的色差。

单一色差最大区域10mm X10mm+2个多种色差最大区域5mm X 5mm小白点数量≤3个,且每个小白点的区域为0.5mmX0.5mm。

电池片外观判定指导书

深圳XX有限公司

缺角电池片品质判定指导书

缺角范围

使用范围

允许使用数 量

样品: 不允许使用

0片

折叠板:单片板上允许出现1片,

1:单晶缺角宽 一套折叠板上只能接收2片此范围的缺角,

2片

度≤1.0mm 但不允许2片同时存在200*200mm的范围内

深度≤1.0mm

常规组件:小于100W的组件:单片板上可以 接收数量少于2片,大于100W(含100W)的 组件,单片板上可以接收数量少于4片(但 不允许2片缺角同时出现在200*200mm的范围 内)

2-4片(黑色 背板的数量 可以放宽2-3

片)

深

度

2:单晶缺角范 围深度超过栅线 边缘

此类缺角不能做整片使用,需要进行分类 后,进行切割使用

0片

3:单晶缺角范 围深度未超过栅 线边缘,宽度小 于10mm以内的

此类缺角在使用前划片房要做背后贴胶纸用 黑色油性笔做修补工作,拉线各工序发现类 似的电池片片

备注:切割电池片所造成的切割缺口或是锯齿状现象,其参照标准还是依据上述单晶第1条款执行,对 于造成切割电池片缺口或是锯齿状的异常现象,划片房要及时调整机器的运行,监督操作工人的掰片手 法,严格控制此类不良现象的发生和流入到生产线上,鉴于我司目前还没有合适的方式来弥补多晶电池 片缺角的颜色问题,所以要求划片房在选配电池片时一定要对多晶电池片进行仔细把控,可以对出现崩 边缺角的多晶电池片采用集中切边的方式来控制,保证组件的外观。

制表:

审核:

XX有限公司

片品质判定指导书

4:单晶缺角范 围深度未超过栅 此类电池片则要集中同一方向,采用切边的 线边缘,宽度大 方式进行处理后方可以流入生产线 于10mm以上的

电池片外观检验标准

太阳能电池板检验标准

1目的

对太阳能电池板进行质量监控,确保电池板外观满足客户的要求;

2范围

适用于太阳能电池板检验

3定义

无

4内容:

检验方法及标准

按表1所有项目进行检验;

室内整机目检工位800~1200Lux.必需配带良好静电防护措施配带干净手套或者静电指套与防静电手环接上静电接地线.大概离眼睛30-40cm的距离.先保持机台检查面与视线垂直,上下翻转大于45度;左右翻转大于45度.每个面检查大概5秒,视力要求:检验人员裸视或矫正视力以上.

检验工具

卡尺,菲林片

5 检验标准

表1 多晶电池片外观检验标准。

多晶硅太阳能电池分类

多晶硅太阳能电池分类一、多晶硅太阳能电池简介多晶硅太阳能电池是一种常见且成熟的光伏发电技术,广泛应用于太阳能发电系统中。

本文将对多晶硅太阳能电池的分类进行详细探讨。

二、基于电池结构的分类2.1 正面结构与背面结构多晶硅太阳能电池可根据正面结构和背面结构进行分类。

正面结构指的是电池的面对太阳光的一侧,而背面结构则是电池的另一侧。

#### 2.1.1 正面结构分类 - 2.1.1.1 正面结构分类1 - 2.1.1.2 正面结构分类2 #### 2.1.2 背面结构分类 - 2.1.2.1 背面结构分类1 - 2.1.2.2 背面结构分类22.2 硅片厚度多晶硅太阳能电池也可根据硅片的厚度进行分类。

硅片厚度的不同会影响电池的效率和成本。

#### 2.2.1 厚度分类1 - 2.2.1.1 厚度分类1的特点 - 2.2.1.2 厚度分类1的应用领域 #### 2.2.2 厚度分类2 - 2.2.2.1 厚度分类2的特点 -2.2.2.2 厚度分类2的应用领域三、基于效率的分类多晶硅太阳能电池还可以根据其效率进行分类。

电池的效率指的是将太阳能转化为电能的效率,通常以百分比表示。

### 3.1 高效太阳能电池高效太阳能电池具有较高的转换效率,可以更有效地利用太阳能资源。

#### 3.1.1 高效太阳能电池分类1 - 3.1.1.1 分类1的效率范围 - 3.1.1.2 分类1的应用领域 #### 3.1.2 高效太阳能电池分类2 - 3.1.2.1 分类2的效率范围 - 3.1.2.2 分类2的应用领域3.2 低效太阳能电池低效太阳能电池转换效率较低,但成本较低,适合一些低功率应用场景。

#### 3.2.1 低效太阳能电池分类1 - 3.2.1.1 分类1的效率范围 - 3.2.1.2 分类1的应用领域 #### 3.2.2 低效太阳能电池分类2 - 3.2.2.1 分类2的效率范围 - 3.2.2.2 分类2的应用领域四、基于生产工艺的分类多晶硅太阳能电池还可以根据其生产工艺进行分类,不同的生产工艺会影响电池的性能和成本。

电池片外观检验标准

1目的

对太阳能电池板进行质量监控,确保电池板外观满足客户的要求。

2范围

适用于太阳能电池板检验

3定义

无

4内容:

4.1检验方法及标准

按表1所有项目进行检验。

室内整机目检工位800~1200Lux.必需配带良好静电防护措施(配带干净手套或者静电指套与防静电手环接上静电接地线).大概离眼睛30-40cm的距离.先保持机台检查面与视线垂直,上下翻转大于45度;左右翻转大于45度.每个面检查大概5秒,视力要求:检验人员裸视或矫正视力1.0以上.

超过B级标准的完整电池片

漏浆

单个漏浆面积≤1mm2,个数≤2个

单个漏浆面积≤1mm2,个数≤5个

超过B级标准的完整电池片

栅线粗细不均

正面细栅线印刷或边框栅线印刷有粗细不均的现象

1. 允许边框栅线印粗(明显白色浆料)宽度≤2×栅线宽度;

2.中间单根栅线印粗:印粗长度≤1/4细栅线长度,宽度≤2×栅线宽度;

断栅长度介于0.5mm-1mm且个数≤2个; 分散的断栅介于0.1mm-0.5mm且个数≤5个;允许<0.1mm断栅忽略不计。

超过B级标准的完整电池片

正面主栅线漏印

备注:跟主栅平行方向为长,垂直方向为宽

主栅线清晰完整,均匀连续

一片上缺失大小≤0.5mm×5mm

超过B级标准的完整电池片

正面主栅线脱落

不允许

不允许

超过B级标准的完整电池片

正面印刷偏移

1.左右偏移:边框两边到硅片的距离差≤1mm,且浆料不能接触到电池片的边缘;

2.角度偏移:同一边框线到硅片边缘的最大距离与最小距离的差≤0.5mm

1.左右偏移:边框两边到硅片的距离差≤1mm,且任何细栅线不能到电池片的边缘;

电池片外观检验标准(12)

名称:电池片外观检测标准 版次: 生效日期: 批准:

注意事项: 1、人工检验对色差和亮斑的判定,检验距离为0.5m,且正视电池片; 2、检验人员要无色盲,校准视力1.0以上; 3、A级片为外销合格片,B级片为内部使用降级片,C级片为过降级片;

一、外观检测

检验

NO.

检验项目

内容

品质要求

5%抽检、目视

-

对于A类电池片,包装时应以电池片的主要颜色按照浅蓝、蓝、深蓝分开包装,同包内片间应无明显色差

NO. 检验 检验项目 内容

1

电性能 并联电阻 参数 漏电流

(IREV2)

三、生产试制

品质要求

8Ω 3A

检验方式、工具

在线测量 在线测量

图示

-

NO. 检验 检验项目 内容

1

拉力 测试

正面 背面

图示

背电场

背电场完整、厚薄均匀,缺失面 积小于总面积的1%,无掉粉,脱

落现象

背电场完整、厚薄均 匀,缺失面积小于总面 积的5%,无掉粉,脱落

现象

低于A、B 类要求

5%抽检、目视

4

背面 印刷

背电极

背电极光滑背电极光滑平整,无明 背电极光滑背电极光滑 低于A、B 显凸起手感,漏印面积<4mm2, 平整,无明显尖锐手感 类要求

正面漏浆,0.5mm2<单 个面积≤2mm2,不允许 搭接两根栅线;边缘漏 浆不允许越过激光切边

槽,长度≤1cm

低于A、B 类要求

全检、目视

印刷偏移

正电极位移偏差≤0.25mm 角度偏差≤0.3°

正电极位移偏差≤1mm 低于A、B

角度偏差≤0.5°

类要求

全检、目视

多晶电池片外观分级标准—版本1

多晶电池片外观分级标准文件编号 Q/BEST G 08001-2010 版本号01实施日期 2011-1-1 页 次1/4批 准审核编 制 1 目的本标准规范本公司多晶电池片外观质量要求,统一多晶电池片外观分级标准,方便公司生产、控制及提高产品质量,并为多晶电池片的使用、销售提供依据。

2 适用范围本标准适用于本公司生产的所有多晶电池片,包括自用电池片、代加工电池片、对外销售的电池片(如客户有特殊要求做另外规定)。

3 检查工具及条件: a.检验工具:PVC 手套、口罩、日光灯、水平台、塞规、卡尺、污点对比卡、塑料垫片、插片盒。

b.检验条件:1、照度800lux 日光灯下;2、洁净水平的检验台,双手佩戴PVC 手套,轻拿轻放;4 术语、定义A+级:可供直接销售。

A 级:用于本公司生产组件,但不能做电池片A+级电池片对外销售。

A-级:不能用于本公司生产电池组件,但可做销售处理及做小组件。

B 级:存在严重缺陷,可利用率极低,但可对特殊要求的客户销售。

报废:不能作为电池片销售和利用。

5 外观要求电池片外观、性能、效率根据其缺陷情况分为A+级、A 级、A-级、B 级、废片五种,各级别的判定方法如表1。

实施日期2011-1-1 页次2/4表1序号项目级别及外观要求A+ A A- B1弯曲度180~220um125≤2.0mm156≤2.5mm125≤2.0mm156≤2.5mm2.0mm<125≤2.5mm2.5mm<156≤4.0mm125>2.5mm156>4.0mm2 色差同一片电池片颜色均匀一致,无色差。

单片无明显色差;整批电池片不允许出现悬殊色差。

单体电池颜色不均匀,允许存在跳色色差,最多跳一个相近色(例如:蓝色到红色存在于单体电池上),单体电池最多只允许存在3种颜色。

同一片电池片允许颜色不均匀(蓝色-深蓝色-红色-黄褐色),允许存在跳色色差,跳色≥2个相近色,或同一片电池片上有3种以上颜色。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

电池片外观及

分类技术标准编制:

审核:

批准:

发布日期:实施日期:

1 目的

1.1 确保用于晶硅组件的电池片满足质量要求。

2 适用范围

2.1 使用于公司晶硅组件生产所用的所有电池片。

3 职责

3.1 技术部负责本标准的制订、解释及维护。

3.2 采购物流部负责按本标准采购电池片。

3.3 质量管理部负责按本标准对来料电池片进行检验。

3.4 生产部负责按本标准对电池片外观及性能进行全数检验并分类。

4 工作内容

4.1 电池片外观检验

4.1.1 检验方式:一般日光灯光源下,采用目测方式及使用塞尺、钢直尺、点规

等工具辅助进行检验。

4.1.2 检验项目及判定标准

4.2 电池片性能分档4.2.1 分档标准

4.2.2 分档方法:4.2.1序号4-19按照最佳工作电流Iap进行分档,序号1、2、3、20、21、22按转换效率进行分档。

4.3 检验分档顺序:电池片进行外观检验分类后方可进行电性测试分档。