外文资料翻译---多轴数控加工仿真的自适应固体

多轴数控加工仿真技术

• 按照工序和加工刀具进行仿真

三. VERICUT仿真过程管理

3.1 视图管理 View-Layout

三. VERICUT仿真过程管理

3.2 仿真报告 Info

• 监视仿真过程,提供有效反馈

G代码报告 控制文件报告 VERICUT日志

四. VERICUT仿真结果分析

二. VERICUT多轴数控仿真系统

2.2 数控加工程序解释器

• NC代码字符属性 Setup-Control-Word Format

– 定义NC代码中可能出现的符号及其属性 – 字符在words中定义后才能在虚拟数控系统中被识别

二. VERICUT多轴数控仿真系统

• 数控系统NC代码识别 Setup-Control-Word/Address

运动轴模型类型定义 运动轴尺寸、颜色等属性定义

二. VERICUT多轴数控仿真系统

• 定义各运动轴的属性,确定各轴的尺寸关系

– 按照尺寸关系,进行运动轴建模

基本运动轴定义 附属于运动轴 设置运动轴方向与右手 笛卡儿坐标系规定相反

运动轴速度和 加速度设置

二. VERICUT多轴数控仿真系统

• 多轴数控机床模型

VERICUT软件已广泛应用于航空、模具制造等行业, 其最大特点是可仿真各种CNC系统,既能仿真刀位文件, 又能仿真CAD/CAM后置处理的NC程序。

一. VERICUT简介

VERICUT有与Pro/E、WorkNC 、MasterCAM 、 EdgeCAM、 CATIA 、 UG NX等CAD/CAM软件接口,可 以较方便的联合起来进行仿真。

二. VERICUT多轴数控仿真系统

多轴数控加工仿真技术

字符名

宏名,定义轴的运动属性

二. 多轴数控仿真系统

2.3 加工刀具库 - 刀具基本属性定义

包含刀具描述,刀 具类型,控制点等 刀具基本信息

二. 多轴数控仿真系统

• 标准刀具 • 提供了平底立铣刀、球头刀、环形刀、锥形刀等常用

数控加工刀具的定义

二. 多轴数控仿真系统

• 自定义刀具建模

软件已广泛应用于航空、模具制造等行业,其最大特 点是可仿真各种系统,既能仿真刀位文件,又能仿真后置 处理的程序。

一. 简介

有与、 、 、、 、 等软件接口,可以较方便的联合起 来进行仿真。

二. 多轴数控仿真系统

2.1 机床模型树建模 分析机床结构,确定运动链 配置运动链,按照运动链定义各运动轴

横梁

二. 多轴数控仿真系统

2.4 机床运动检查 -- 干涉碰撞检查

干涉检查组件

干涉检测余量

二. 多轴数控仿真系统

• 机床运动轴行程检查

忽略行程设置

二. 多轴数控仿真系统

2.5 数控加工程序管理 - 按照工序和加工刀具进行仿真

三. 仿真过程管理

3.1 视图管理 -

三. 仿真过程管理

3.2 仿真报告 监视仿真过程,提供有效反馈

Z X轴 轴

左

A2轴

C1轴

B2轴 C1轴 右

立

刀具

B2轴

立

柱

柱

工件 工作台C2轴

二. 多轴数控仿真系统

• 定义各运动轴的属性,确定各轴的尺寸关系 • 按照尺寸关系,进行运动轴建模

运动轴模型类型定义 运动轴尺寸、颜色等属性定义

二. 多轴数控仿真系统

• 定义各运动轴的属性,确定各轴的尺寸关系 • 按照尺寸关系,进行运动轴建模

一种具有多轴多面加工功能的数控加工中心研究

利及 各 种 管 型 模 具 等 的 创 新 研 发 技 术 ,具 备 热 交 换 器 散 热 管 “设计—生产工艺编制—制造设备研发—模具设计与制造”

全 产 业技 术 ,其 创 新 研 发 能 力 处 于 同 行 内 领 先 水 平 。 在 未 来 发展中,我 公司 可以 在创 新发明、成 果转 化 等方面 树 立“安 和”品牌的热交换器,争取更大的经济效益和社会价值。

[参考文献] [1] 李志强,刘景平.汽车铝合金散热器管的研制[J].湖北汽车

工业学院学报,2013,17(3):20-22. [2] 盛永晶.汽车产品生命周期及汽车换代分析[J].合肥工业大

学学报(自然科学版),2007,30(S1):147-150.

收稿日期:2019-08-07 作者简介:沈平(1976—),男,广西南宁人,工程师,研究方向: 机械制造与自动化。

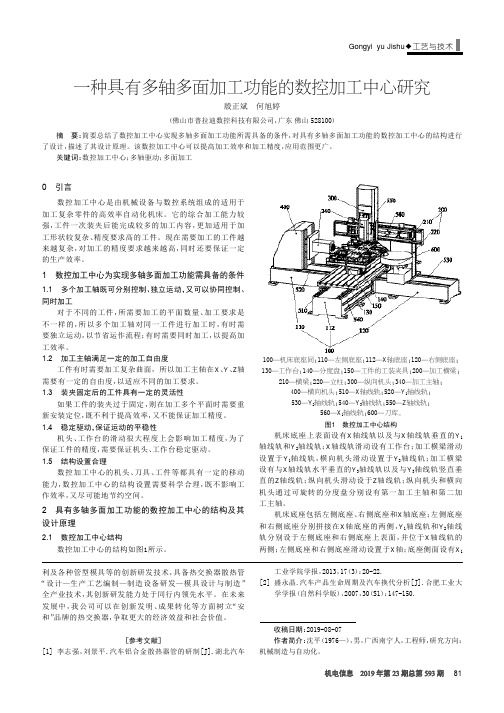

机床底座上表面设有X轴线轨以及与X轴线轨垂直的Y1 轴线轨和Y 2轴线轨;X轴线轨滑动设有工作台;加工横梁滑动 设置于Y 1轴线轨,横向机头滑动设置于Y 2轴线轨;加工横梁 设 有与 X 轴线 轨水 平垂 直的 Y 3轴 线 轨 以 及 与 Y 3轴线 轨 竖 直垂 直 的 Z轴 线 轨 ;纵 向 机 头 滑 动 设 于 Z轴 线 轨 ;纵 向 机 头 和 横 向 机头通过可旋转的分度盘分别设有第一加工主轴和第二加

关键词:数控加工中心;多轴驱动;多面加工

0 引言

数控加工中心是由机械设备与数控系统组成的适用于 加工复杂零件的高效率自动化机床。它的综合加工能力较 强 ,工 件 一 次 装 夹 后 能 完 成 较 多 的 加 工 内 容 ,更 加 适 用 于 加 工形 状 较 复杂 、精 度 要 求 高 的 工 件。 现 在 需要 加 工 的 工 件 越 来 越 复 杂 ,对 加 工 的 精 度 要 求 越 来 越 高 ,同 时 还 要 保 证 一 定 的生产效率。

多轴数控编程与仿真加工 多轴编程与仿真加工-课程标准

《多轴数控编程与仿真加工》课程标准课程名称:多轴数控编程与仿真加工课程代码:1260AB建议课时数:48 学分:3适用专业:数控技术、模具设计与制造、机械制造与自动化1、前言1.1课程的性质《多轴数控编程与仿真加工》课程是我院入围江苏高校品牌专业建设工程一期项目——数控技术专业课程体系中一门专业核心课程,是紧紧围绕专业人才培养定位,以2010年教育部机电教指委国家精品课程《零件的计算机辅助编程与调试》为基础,通过对近年来数控技术职业工作岗位进行整体化的调研与分析,将原课程主讲NX CAM知识,调整为在NX编程操作基础知识的同时,进行NX多轴加工编程、车铣复合加工编程、后置处理定制和NX加工仿真技能训练,进而强化了多轴数控编程技术的综合应用,形成一门将工艺、编程与仿真相结合、融教学做于一体的专业课程。

在按照贴近岗位、接轨岗位、适应岗位“三进阶”的“双链式、项目化”的数控技术专业课程体系中,《多轴数控编程与仿真加工》课程定位在接轨岗位“专项”学习阶段中的第三门专业课程,课程为数控程序员岗位提供了数控加工工艺与程序编制、仿真与调试的知识和能力培养,是直接服务数控技术专业核心职业能力培养的专业核心课程。

《多轴数控编程与仿真加工》是一门课证融通的课程,学生学完该课程后可以参加德国西门子NXCAM工程师的认证考核以及国家职业技能鉴定中心组织的数控程序员员考核,获得国内外双证书。

课程以《计算机绘图与机械制图》、《零件的三维建模与虚拟装配》等专业支撑课程为基础,与前导课程《零件的二轴数控编程与加工》、《零件的三轴数控编程与加工》等课程完全对接。

也为后续《首件的调试与加工》课程及毕业实习奠定了良好的理论和实践基础,对提高数控技术专业人才培养质量、提升学生职业能力与职业素养具有明显的促进作用。

1.2设计思路针对先进制造业产业转型升级需要,以强化数控技术知识的综合运用和综合能力的培养为着力点,配合专业课程体系改革,进一步满足行业企业对高端技能型人才的新要求。

数控加工仿真技术.

车床的相关功能---毛坯的测量

车床的相关功能---刀具的选择

车床的相关功能---刀具的装夹

铣床/加工中心的相关功能--菜单功能

(工具)

(选项)

(工艺流程) (文件) (显示) (教学管理) (帮助)

铣床/加工中心的相关功能--毛坯的设置

铣床/加工中心的相关功能—夹具的选择

(工艺板装夹)

(虎钳装夹)

二、 VNUC 数控加工仿真模块

VNUC--登陆界面

车床系列面板---FANUC Series 0i Mate-TB

车床系列面板---FANUC Series 0-TD

车床系列面板---SINUMERIK 802D

车床系列面板---SINUMERIK 802S

车床系列面板---HNC-21T

加工中心系列面板--- FANUC Series 0i-M

加工中心系列面板--- SINUMERIK 802D

加工中心系列面板---HNC-21M

车床的相关功能---菜单功能

(工具) (选项) (工艺流程)

(文件)

(显示) (教学管理) (帮助)

车床的相关功能---毛坯的设置

车床的相关功能---毛坯的装夹

VNUC软件所获荣誉证书

VNUC软件的版权证书

VNUC功能介绍

数控仿真加工模块

数控车、数控铣、加工中心、线切割

远程教学与考试模块

应劳动和社会保障部要求就全国数 控工艺员培训项目进行开发的教学、 考试管理系统;用于实现远程教学、 辅导、考试和管理功能

VNUC支持的数控系统

FANUC(日本) 0i Mate-TB、0i Mate-MB、0-TD、0i-M等

数控加工仿真概述

机械类数控车床外文翻译外文文献英文文献数控

数控加工中心技术开展趋势与对策原文来源:Zhao Chang-ming Liu Wang-ju(C Machining Processand equipment,2002,China)一、摘要Equip the engineering level, level of determining the whole national economy of the modernized degree and modernized degree of industry, numerical control technology is it develop new developing new high-tech industry and most advanced industry to equip (such as information technology and his industry, biotechnology and his industry, aviation, spaceflight, etc. national defense industry) last technology and getting more basic most equipment.Numerical control technology is the technology controlled to mechanical movement and working course with digital information, integrated products of electromechanics that the numerical control equipment is the new technology represented by numerical control technology forms to the manufacture industry of the tradition and infiltration of the new developing manufacturing industry,Keywords:Numerical ControlTechnology, E quipment,industry二、译文数控技术和装备开展趋势与对策装备工业的技术水平和现代化程度决定着整个国民经济的水平和现代化程度,数控技术与装备是开展新兴高新技术产业和尖端工业〔如信息技术与其产业、生物技术与其产业、航空、航天等国防工业产业〕的使能技术和最根本的装备。

重型多轴数控机床动力学特征剖析与大型复杂曲面零件自适应加工[资料]

9.代表性成果—重型多轴数控机床动力学特性分析与大型复杂曲面零件自适应加工代表性研究成果名称基础类或应用基础类或基础性类是否保密重型多轴数控机床动力学特性分析与大型复杂曲面零件自适应加工应用基础类是主要内容:随着能源、运载、国防等领域的快速发展,我国对制造大型、薄壁、复杂曲面零件的重型数控机床的需求越来越迫切,而此时,机床的动力学特性已成为影响重型数控机床性能指标和大型复杂曲面零件加工质量的关键因素。

本研究针对重型多轴数控机床的动力学建模与特性分析、大型复杂曲面零件动态工况自适应加工等的基础科学问题展开,主要研究成果如下:1、数控装备动态力热特性机理分析数字建模与仿真:将影响固定结合部动力学特性的因素分为可值化属性和不可值化属性,基于可值化属性,推导了考虑压力不均匀性和自由度耦合作用的结合部有限单元模型,制定了模型参数快速辨识实验方法;在MSC.NASTRAN软件上自主开发了实验模型和理论模型相结合的动力学建模功能模块,建立了七轴五连动车铣复合加工机床的有限元模型,并进行了模态分析;建立了滚珠丝杠热弹性效应的理论模型,分析了热源作用下的热动态响应,提出了热动态特性辨识方法。

2、数控装备动态特性的参数辨识与性能演化规律:提出采用禁忌特征选择算法从时域、频域、小波、分形与混沌等特征参数中构建最优特征集的方法;提出基于改进的Morlet小波变换的模态参数辩识方法,提高了中高频且频率间隔较小的机械系统的时域分辨率;针对重型机床,提出了利用运动部件的可控性激起机床结构振动的“自激励”激振方法以及基于响应信号的结构模态参数提取方法。

3、基于数控装备动态特性的智能控制:分析了传动部件结构变形动力学行为对控制的影响,提出了基于陷波滤波补偿的宽带控制方法;提出了基于切削扭矩实时测量的自适应加工控制策略,开发了自适应加工控制器,并在水轮机叶片及大型船用螺旋桨的长时间动态工况条件下进行了实验验证。

4、基于多轴数控机床动态特性的加工规划与控制:从建立多轴机床刀具加工系统刚度模型出发,提出了有效工作空间中的综合刚度评价指标,建立了基于面向任务物理约束的刀具位姿求解模型;建立了插补的几何及物理混合约束条件,实现基于动力学特性的高速高精前瞻插补算法;推导了运动轨迹空间轮廓误差的几何模型,建立了基于神经网络的轮廓补偿控制策略。

多轴加工数控仿真模拟技术应用研究

多轴加工数控仿真模拟技术应用研究王晓鸣;刘奇珍【摘要】For CNC program and CNC manufacturing that be accomplished by 4-axis or multiple axle, how to know that is proper and how to run in the processing, whether cause the "over cut"or "deficient cut", whether get the result wanted? It is a question. So CNC simulation is necessary and important. The paper took DMU 125P five axis machine tool,SIEMENS 840D and spherical surface milling for an example, mainly enlarged on the five axis CNC simulation process and it's application.%对于4轴或4轴以上的数控编程、数控加工来说,由于编程人员无法预测程序的正确性,即无法预测在程序的运行过程中是否会有“过切”和“欠切”现象以及刀具与零件及机床部件的干涉和碰撞,因此,数控程序的模拟仿真是必不可少的、重要的一个环节.本文以DMU125P 5轴机床、西门子840D数控系统及球面零件切削为例,详细阐述5轴仿真的制作过程及模拟仿真的实际应用.【期刊名称】《新技术新工艺》【年(卷),期】2012(000)007【总页数】5页(P10-14)【关键词】模拟仿真;DMU125P;刀具库【作者】王晓鸣;刘奇珍【作者单位】内蒙古北方重工业集团有限公司,内蒙古包头014030;内蒙古北方重工业集团有限公司,内蒙古包头014030【正文语种】中文【中图分类】TP391随着数控技术的发展,4轴或4轴以上的机床越来越多地被制造业所应用。

计算机辅助设计(CAD)外文翻译

附录:英文资料及翻译计算机辅助设计(CAD)计算机辅助设计系统基本上是一种设计工具,计算机是用来分析所设计的产品的各个方面。

CAD系统支持各种阶段的设计过程—设计构想、初步设计及最终设计。

设计者然后可在各种环境条件,比如温度的变化或不同机械压力下检验产品的状况。

尽管CAD系统并非一定要包含计算机绘图,但能将设计的产品显示在屏幕上是CAD系统的最有价值的特征之一。

物体的图形通常显示在阴极线管屏幕上(CRT)。

计算机图形功能使设计者可用多种办法研究物体:将物体在计算机屏幕上旋转、将其分成几段、将物体局部放大以仔细研究以及在运动程序的帮助下研究机构的运动。

大多数CAD系统使用互动式图形系统。

互交式图形系统使用户可直接和计算机通过交互作用以对图形进行调整及修改。

对CAD系统来说,交互式图形系统就算不是必要的,也已经是很有价值的工具。

许多CAD系统的最终产品是在与计算机连接的绘图仪中产生的图形。

在CAD 图形中,最难解决的问题之一是消去那些被挡住的线。

计算机生成的图形是线框图线。

由于计算机定义物体时没有考虑图的透视效果,它显示出物体的所有面,而不考虑这些面是在朝向观测者的一面还是位于通常人眼无法看到的背面。

可使用多种不同办法在计算机屏幕上生成图形。

一种办法是采用几何模板形式,这种办法是用基本形状和基本的元素创建图形,元素的长度及半径可以修改。

例如,圆柱是一个基本元素,在已显示的零件上去掉一个规定半径和长度的圆柱就可以生成一个孔。

但是每次变化都保留零件所有的几何特征。

另外,CAD系统使用成组技术设计零件。

成组技术是在功能、结构相同或加工方法相似的工件基础上采用分组编码的一种加工方法。

采用成组技术可使工厂减少所用零件得数量,并使零件在工厂中的制造、运输效率更高。

最近的CAD系统使用了压力有限元分析法。

在用这种方法时,待分析物体用很多有压力及弯曲特征的小元素组成的模型表示。

这种分析办法要求同时分解许多方程,用计算机执行一项任务,物体的弯曲可以通过生成动画的方式显示在计算机屏幕上。

cnc英文的中文翻译

一种智能数控和数据模型框架国家为STEP - NC的技术(夺标- SNT的),机械学院研究实验室和工业工程,韩国浦项工科大学,圣31,孝子洞在本文中,我们提出了一个概念框架设计贯彻智能数控系统。

该架构和功能模块均来自需求分析,他们的目的是有思维进行加工之前,期间和之后的制造任务的执行,因此所分配的任务可以得到有效执行,同时处理意外发生在车间的变化。

此外,为支持体系结构数据模型是解决基于STEP - NC的数据模型或ISO14649。

产品规格数据库和运作情况以及实施问题提供。

该框架介绍可作为一个为STEP标准的数控范例。

关键词:自主加工控制; Holonic制造系统,智能数控;国际标准组织14649;步兼容数控; STEP - NC1.简介随着对工业机械,电脑数值大脑控制(CNC)是在现代制造业的核心要素系统。

数控技术是非常复杂,需要技术来自不同领域。

尽管是一项伟大的技术成就,当代数控仍然需要进一步改进克服它的缺点:1)这是一个没有智力的执行机制。

2)它采用了低层次的语言,即所谓的并购G代码(异6983)作为输入。

3)它的架构是特定于供应商和黑盒风格未经允许用户访问专用。

因此,下一代数控要求:1)若要使用无缝一个高层次的编程语言集成的CAD - CAM的数控链。

2)要多功能,智能化和自主。

3)有一个软件为基础的开放式架构实现技术。

这些要求应包括在下一代数控。

一个新的和全面的数据模型编程形式化语言的ISO 14649由国际标准化组织正在制定训练班184 SC1的WG7 [1]。

国际标准组织14649描述一个接口与CAM 和CNC支持computergenerated直接使用基于STEP(异10303),可生成基于产品数据交换和工件的数控化数据模型控制器。

它目前在存款保险计划,投票版本,与它的最终版本将在不久的将来完成。

经建成后将是一个新的数控语言取代国际标准组织6983。

STEP - NC的是一对ISO 14649的缩写,是延长形成新的数控,可以开展各种智能化基于ISO 14649的功能[2]。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

毕业设计(论文)外文资料翻译系(院):机械工程学院专业:机械设计制造及其自动化姓名:学号:1091101630外文出处:Computer-Aided Design & Applications,V ol. 2, Nos. 1-4, 2005, pp95-104附件: 1.外文资料翻译译文;2.外文原文。

附件1:外文资料翻译译文多轴数控加工仿真的自适应固体香港T. Yau1, Lee S. Tsou2 and Y u C. Tong31中正大学,imehty@.tw2中正大学,lstsou@.tw3 中正大学,pu@.tw摘要:如果在一个复杂的表面的加工中,通常会产生大量的线性NC段来近似精确的表面。

如果没有发现,直到切割不准确的NC代码,则会浪费时间和昂贵的材料。

然而,准确和视图独立验证的多坐标数控加工仍然是一个挑战。

本文着重介绍了利用自适应八叉树建立一个可靠的多轴模拟程序验证模拟切割期间和之后的路线和工件的外观。

体素模型的自适应八叉树数据结构是用来加工工件与指定的分辨率。

隐函数的使用刀具接触点的速度和准确性的检验,以代表各种刀具的几何形状。

它允许用户做切割模型和原始的CAD模型的误差分析和比较。

在加工前运行数控机床,以避免浪费材料,提高加工精度,它也可以验证NC代码的正确性。

关键词:数控仿真加工,固体素模型,自适应1.介绍NC加工是一个基本的和重要的用于生产的机械零件的制造过程。

在理想的情况下,数控机床将运行在无人值守模式。

使用NC仿真和验证是必不可少的,如果要运行的程序有信心在无人操作。

因此,它是非常重要的,在执行之前,以保证NC路径的正确性。

从文学来说,数控仿真主要分为三种主要方法,如下所述。

第一种方法使用直接布尔十字路口实体模型来计算材料去除量在加工过程。

这种方法在理论上能够提供精确的数控加工仿真,但使用实体建模方法的问题是,它是计算昂贵。

使用构造实体几何仿真的成本刀具运动的O(N 4)的数量的四次幂成正比。

第二种方法使用空间分割表示,代表刀具和工件。

在这种方法中,一个坚实的对象被分解成一个集合的基本几何元素,其中包括体素并,dexels,G-缓冲器,依此类推,从而简化了过程的正规化布尔操作。

第三种方法使用离散矢量路口。

这种方法是基于对一个表面成的一组点的离散化。

切割是模拟计算通过与刀具路径信封的表面点的矢量的交点。

在多轴数控加工,切削刀具频繁地旋转,以便计算出工件的模型,该模型是依赖于视图,这是很困难的。

因此在本文中,我们使用的体素的数据结构来表示的工件模型。

不过,根据过去的文献,如果精度是必要的,大量的像素,必须设立执行布尔操作。

这会消耗内存和时间。

因此,我们的方法是使用八叉树的数据结构来表示的工件模型。

八叉树可以适于创建与所需决议所需要的体素。

我们利用八叉树的快速搜索与刀具接触的体素。

然而,我们的方法使用了一个隐式的函数来表示的切削工具,因为切割器可以容易且准确地表示的隐式代数方程,并判断切割器保持在与工件接触也很容易。

因此,我们的方法是可靠和准确的。

论文内容安排如下。

第2节讨论的工件表示,使用八叉树体素模式。

第3节给出用于表示各种刀具的几何形状的隐函数。

第4节概述了该算法的3轴数控加工仿真程序。

第5节说明了所提出的方法可以很容易地适应五轴联动数控仿真通过扩展的隐函数来容纳五轴旋转。

实例证明所提出的方法的有效性和简单的。

第6节说明了NC仿真所需的存储器空间和计算时间的实验结果。

最后,结论在第7节。

2.立体几何体素表示在本文中,我们使用一个像素的数据结构来表示研磨工件的自由形式的几何体素的新型固体,因为模型的轴对准和视图独立的性质。

同时利用八叉树来避免创建大量的体素。

该方法判断刀具保持与工件接触,发现接触的所有体素,然后将这些体素空间分辨率达到八像素递归直到达到所需的精度水平。

因此,如果有与刀具接触体素,也没有必要细分模型。

图1显示了八叉树数据结构和它所代表的体素模型。

图1. 八叉树数据结构和相关的体素模型传统上,由于加工仿真采用均匀的体素数据结构来表示一个研磨工件,精度提高了体素数据时,将产生大量的工件。

这将使加工仿真变慢,这是因为大量计算机内存的需要。

因此,我们使用八叉树数据结构的自适应创造体素,需要仿真。

3. 刀具几何使用隐式函数表示空间均匀的体素分割方法未能解决多维数控验证相当复杂与准确的工件。

如果需要高精度,大量的体素必须成立进行布尔集合运算。

这将消耗大量的内存和时间。

但我们三轴仿真的新方法采用自适应的体素模型来表示一个研磨的工件,并使用隐式函数来表示的刀具实体模型。

由于刀具不分解成一个集合的基本几何元素,因此可以实现高的精度。

同时工件模型利用八叉树模型来减少不必要的体素。

下面,我们描述了使用隐函数表示的各种刀具。

平立铣刀可以由一个圆柱体代表。

图2显示平立铣刀切削方向一致。

如果工具是平行于Z轴,且坐标系统转换,中心点位于原点。

因此,一个平面铣刀的隐函数:F ( X , Y , Z ) = max{abs ( Z −L/2 ) − L/2, X 2 + Y 2− R 2 } if Z≥ 0该隐函数被用于确定体素在里面,外面,或交叉的刀不损失任何精度。

裁判可以通过插入一个像素顶点坐标为隐函数。

方程式(2)描述了一个顶点与刀具间的关系,如图3所示。

< 0 在内部表面F ( X , Y , Z) = 0 在表面(2)> 0 在外部表面表示R:刀具半径L:从沿刀轴的中心点开始测量距离图2:平面铣刀和相关的坐标系统图3:隐函数用于确定刀具的内部或外部球立铣刀是由一个圆柱和一个球体组成,如图4所示。

如果工具是平行于Z轴,且坐标系统的原点平移到球体的中心,则一个球立铣刀的隐函数可以被描述为:max{ abs ( Z ) − L , X 2 + Y 2− R 2 } 若Z ≥ 0F ( X , Y , Z )= (3)X 2 + Y 2 + Z 2 − R 2其他表示R:刀轴刀角中心径向距离r:刀角半径L:从沿刀轴的中心点开始测量距离图4:球立铣刀和相关的坐标系统圆角立铣刀可以由两个气缸和一个圆环表示。

如果工具是平行于Z轴,且坐标系统转换到中心点,如图5所示,圆角端铣刀隐函数可推导为:max{ abs ( Z ) − L , X 2 + Y 2−(R+r)2 } 若Z ≥ 0F ( X , Y , Z )= max{ abs ( Z ) − L , X 2 + Y 2− R 2 } 否则abs(X)≤R(X 2 + Y 2 + Z 2 +R 2)−4R2(X 2+ Z 2) 其他表示R:刀轴刀角中心径向距离r:刀角半径L:从沿刀轴的中心点开始测量距离图5:圆角铣刀和相关的坐标系统作为一个简单的平面铣刀,或复杂的圆角立铣刀,隐函数可以用来确定一点是否是内部或外部的刀具直接应用的方程式。

隐函数表示刀具的使用不仅是精确的几何形状,简单的概念,而且隐函数编程也很容易和简单。

因此,我们可以很容易地知道隐式函数F(x,y,z)的存量和刀具之间的几何关系。

4. 三轴数控加工仿真配制后的切削刀具的隐函数,需要被执行的一项重要任务是确定哪些需要在球磨过程中细分或删除的体素。

图6则表示一个三轴NC路径模拟流程图:图6:三轴加工仿真流程图三轴NC路径模拟过程描述如下:(1)第一步是读NC代码。

然后我们可以得到每个数控段的开始和结束的刀具位置(CL)的刀具运动点。

因此,三轴运动模型是任何两个工具的配置点位置的联合结构的CL插值。

(2)刀具的边界框是用来初步判断刀具接触体素模型的哪部分。

其目的是摆脱不与刀具的体素接触。

如果确定体素是与刀具接触,体素的顶点将被取代刀隐函数来决定是否像素顶点位于刀具的内部或外部。

(3)如果所有的体素点符合条件的F(x,y,z)<0时,则确认它的体素已被完全切断刀;也就是说,体素在落刀应该被消除。

如果顶点部分落在里面和其他人以外,这意味着需要进一步划分体素。

为了细分每一个体素,步骤(2)和步骤(3)将进行递归,直至达到预定的精度水平。

在NC路径当前段完成之后,步骤1再次上演,读取下一段数控代码。

该程序是遵循直到所有NC代码已读才结束。

在上述三轴加工仿真程序中,它是明确的,像素被细分需要根据刀具与工件之间的几何关系;大量的体素不一次全部在开始创建。

图7则表明体素通过八叉树只与一个球立铣刀接触将细分。

体素不与刀具接触则不会细分。

因此,这种方法大大降低了体素的数量,节省了空间。

图7:三轴数控加工仿真在Z-map模型的比较,使用体素模型仿真的结果是可以显示多轴加工。

DEXEL 模型的视图有相关的限制,但体素模型没有这个限制。

因此,三轴、五边加工可以利用本文的三轴仿真方法,如图8所示。

图8:三轴和五边的仿真实例5. 五轴联动数控加工仿真在五轴加工中,除了三个平移运动,刀具轴也会旋转。

因此,我们对五轴仿真方法只修改刀隐函数。

所有其他的步骤与三轴仿真是相同的。

因此,刀具的三种可以表示如下:平立铣刀可以由一个圆柱体代表。

图9结果表明刀具轴沿着{n},中心点位于{ p}。

因此,一个平面铣刀的隐函数:F ( X , Y , Z ) = − ({ x } − { p }) T [ n ] 2({ x }−{ p }) − R 2若0 ≤ { n } T({ x } − { p })≤L(5) 表示R:刀具半径{ x } ={ X Y Z}T:一个像素点的位置{ n } ={ n x n y n z}T :刀具轴的单位矢量{ p } ={ p x p y p z }T:中心点0 -n z n y n x2-1 n x n y n x n z[n]= n z 0 -n x [n]2= n x n y n y2-1 n y n z-n y n x 0 n x n z n y n z n z2-1图9:五轴旋转的平面铣刀模式球立铣刀可以由一个圆柱和一个球体,工会代表。

图10则结果表明刀具轴沿{ N}和中心点位于{P }。

因此,一个球立铣刀的隐函数:−({ x } − { p }) T [ n ]2 ({ x } − { p }) − R 2F ( X , Y , Z ) = 如果0 ≤ { n } T ({ x } − { p }) ≤ L({ x } − { p }) T({ x } − { p })− R2 其他表示R:刀具半径{n}:刀具轴的单位矢量图10:五轴模式旋转球立铣刀圆角立铣刀可以由两个气缸和一个圆环工会代表。

图11则结果表明刀具轴沿{n},中心点位于{P}。

因此,一个圆形立铣刀的隐函数:( − { v } T [ n ] 2{ v }) − ( R + r ) 2若0 ≤ { n } T{ v } ≤ LF ( X , Y , Z ) = ( − { v } T [ n ] 2{ v }) − R 2否则0 ≤ { n } ({ v } − r { n }) < r and( − { v }T [ n ]2{ v }) ≤ R 2(( − { v } T [ n ] 2 { v })+({n}T{v})2+R2-r2 )+4R2({ v } T [ n ] 2 { v })表示R:从刀轴刀角中心径向距离r:刀角半径{n}:刀具轴的单位矢量{ v } = { x } − { p}图11:五轴式旋转圆角立铣刀图12显示了一个简单的例子,从70度到50度左右的X轴和沿X轴移动的刀具轴的旋转。