垂直升降电机选型计算

电机选型基础

下面详述负载转动惯量 J 的计算过程。

将负载重量换算到电机输出轴上转动惯量,常见传动机构与公式如下:

(1)滚珠丝杠

J

W

BP 2 103

2

1 GL

2

J:电机输出轴转动惯量(kg·m2) W:可动部分总重量(kg) BP:丝杠螺距(mm) GL:减速比(≥1,无单位)

(2)齿条和小齿轮·传送带·链条传动

J

W

D 2 103

2

12 GL

J:电机输出轴转动惯量(kg·m2) W:可动部分总重量(kg) D:小齿轮直径/链轮直径(mm) GL:减速比(≥1,无单位)

(3)旋转体·转盘驱动

J

J1

W

L 103

2

12 GL

J:电机输出轴转动惯量(kg·m2) J1:转盘的转动惯量(kg·m2) W:转盘上物体的重量(kg)

Fa W a

其中 a 为启动加速度(一般取 0.1g - g,依设备要求而定,参考下式计算)

av t

其中 v 为负载工作速度,t 为启动加速时间

合并公式则:

Ta 计算方法与 Tb 计算方法相同。

Fa

W

v t

3、负载转动惯量 J 计算:

系统转动惯量 J 总等于电机转动惯量 JM、齿轮转动惯量 JG、丝杠转动惯量 JS 和负载转 动惯量 J 之和。

其中α为丝杠导程角;μ为丝杠摩擦系数(一般取 0.003 - 0.01,参考下式计算)

μ=tanβ

其中β为丝杠摩擦角(一般取 0.17° - 0.57°)

2、启动扭矩 T 计算:

升降电机及齿轮选型所需参数

(一)升降电机及齿轮选型所需参数绳索所牵引的质量:小车:0.6kg载车支架:0.4kg直线电机(包含步进电机、丝杠螺母、导轨等):4kg旋转平台:2kg大齿圈:0.5kg升降平台:2kg升降平台上步进电机:0.5kg总计:10kg即升降运动中绳索所承受的质量大致估计为10kg,以此来计算立柱顶端的电机所需的功率及传动齿轮的类型。

(二)电动机的选择1.确定电动机的类型按工作要求和条件,选择步进电机。

选择带刹车步进电机1)目的:要防止突然停电时Z轴负载在重力作用下下落而砸坏设备或引起的安全事故,实现断电自锁2)刹车步进电机原理:普通步进电机断电不会自锁,上电才会自锁,要实现断电自锁,需在步进电机尾部加装一个抱闸装置(刹车装置),并且并联在步进装置的电路上,电机上电时,抱闸也上电,刹车装置脱离步进电机输出轴,电机正常运转;当断电时,刹车释放紧紧抱住电机轴,从而使各轴刹住。

步进电机是由定子、转子、端盖等三大部件组成,具有精度高、气隙极小、结构紧凑、单位体积出气大等特点,其基本结构如下:1) 电动机功率选择所需参数:升降运动中绳索所承受的总质量:10m kg = 升降运动中绳索所承受的总拉力:100F N = 绳索的上升速度: 0.09v m s = 2) 传动装置的总效率:联轴器: 0.99l η= 滚 筒 : 0.96g η= 轴 承 : 0.99z η= 齿 轮 : 0.98c η=传动装置的总效率:230.990.990.980.960.8947η=⨯⨯⨯= 3) 电动机所需的功率:11000.0910.060.8947FvP wη⨯===3. 确定电动机的转速中央立柱总高度:750H mm = 卷 筒 直 径: 30D mm = 滚筒工作转速: 260600.0957.3/min 0.03v n r D ππ⨯⨯=== 按《机械设计》教材推荐的传动比合理范围,取圆柱齿轮传动的传动比的范围为3~5i =,故电动机转速的可选范围为:12(3~5)57.3(171.9~286.5)/min n i n r =⨯=⨯=4. 确定电动机的转矩电动机转矩的可选范围:110.0695509550(33.53~58.89)171.9~286.5P T N cm n ==⨯=⋅图2德国汉德保电机公司外径为42mm系列的带刹车步进电机选择电动机型号为:1704HS20AB该步进电机的力矩为0.54N.m,则电动机轴的转速为:10.01006 95509550177.913/min0.54Pn rT==⨯=6.步进电机的安装方式1704HS20AB步进电机的外形尺寸如下:一般步进电机是通过安装板进行安装,通过螺钉连接将安装板连接到步进电机的底座上,如图所示:立体车库的升降机构的步进电机是卧式安装,输出轴是水平方向,安装板一端连接步进电机的底座,通过螺栓连接,一端焊接在车库的顶梁上,安装板如下图所示:(三) 圆柱齿轮的选择1. 齿轮啮合的选型:小齿轮与大齿轮直径初步设定为:小齿轮齿数选为:17,模数为1.5mm ,分度圆直径为25.5m m 1=d ;大齿轮齿数选为:53,模数为1.5mm ,分度圆直径为279.5mm d =,厚度为10mm2. 齿轮啮合的强度计算与校核2.1齿轮啮合的齿面接触强度计算与校核 2.1.1齿面接触强度的计算 由齿面接触强度计算公式:11Z Z b d K K K K F Z Rw H sv o t E H =σ (式2-1-1)式中:H σ——接触应力,单位为2/mm N ; E Z ——弹性系数,单位为2/mm N ; t F ——传动切向力,单位为N ; o K ——过载系数; v K ——动载系数; s K ——尺寸系数; H K ——载荷分配系数; R Z ——表面质量系数; b ——净齿宽; I Z ——几何系数;1w d ——小齿轮节圆直径,单位为mm ; 1)E Z ——弹性系数的计算:弹性系数的计算公式为:⎥⎥⎦⎤⎢⎢⎣⎡⎪⎪⎭⎫ ⎝⎛-+⎥⎥⎦⎤⎢⎢⎣⎡⎪⎪⎭⎫⎝⎛-=222121v 1v 11EE Z E ππ (式2-1-2)式中:21,νν——大小齿轮的泊松比;21,E E ——大小齿轮的弹性模量,单位为2/mm N ;在此计算中,因大小齿轮采用相同的材料,我们参考AGAM-2001标准16页所述的大小齿轮采用同样的泊松比和弹性模量,其值为: 3.0,21=νν2521/1005.2,mm N E E ⨯=从而可得:5.02222121]/[190111mm N E E Z E =⎥⎥⎦⎤⎢⎢⎣⎡⎪⎪⎭⎫ ⎝⎛-+⎥⎥⎦⎤⎢⎢⎣⎡⎪⎪⎭⎫ ⎝⎛-=νπνπ2)t F ——传动切向力:112254042.35325.5t T F N d ⨯=== 3)o K ——过载系数的计算,参见9节(AGMA-2001);根据AMGA —2001标准15页过载系数计算说明暂时取的: 1=o K4)v K ——动载系数的计算,参见8节(AGMA-2001);动载系数的计算公式为:BtV C v C K ⎪⎪⎭⎫⎝⎛⨯+=85.196 (式2-1-3) (AGMA-2001 EQU.21) 式中:)1(5650B C -+=(AGMA-2001 EQU.22); 667.0)5(25.0-=V A B (AGMA-2001 EQU.23); 式中:()()53466.02.512.00.3m ln ln 5.0n +++-=T pt V d f A(式2-1-4)(AGMA-2001 EQU.25); 式中:pt f ——单个齿距偏差,单位为m μ;根据计算,取:m f pt μ13= T d ——公差直径,单位为mm; 公差直径的计算公式为:n e T m d d 2-= (式3-1-8) (AGMA-2001 EQU.25) 式中:e d ——齿轮外直径,单位为mm; mm d T 5.25= 从而:7=V A从而:396922.0)57(25.0667.0=-=B 77238.83)1(5650=-+=B C s m d v Tt /102.060*14.3*240==从而:0209.185.196=⎪⎪⎭⎫⎝⎛⨯+=BtV C v C K 5)s K ——尺寸系数的计算,参见20节(AGMA-2001);尺寸系数根据AMAG —2001标准38页所述,针对大多数齿轮传动,尺寸系数可假定为安全(UNITY ),从而:1=S K6)H K ——载荷分配系数的计算,参见15节(AGMA-2001);载荷分配系数的计算公式为:()αβH H H K K f K ,= (式2-1-5) (AGMA-2001 EQU.36)式中:βH K ——齿间载荷分配系数; αH K ——齿向载荷分配系数;在实际计算中,根据AGMA —2001标准20页规定,可以认为是安全的(UNITY)。

垂直升降电机选型计算

=

T:输出扭 矩(N.M) #DIV/0!

i:减速比

安全系数

÷

#DIV/0m:提升质 量(KG)

g:重力 h:滚珠丝 加速度 杠导程(M)

θ :圆 弧度

ξ :滚珠 丝杠效 率

假 设 丝 杠 是 5010, 效 率 是 96%, 上 式 可 得 #DIV/0! 3000×9.8×0.01÷(2 π ×0.95)≈42.2N.M

=

9.8

÷

2π

(2)减速比的计算:

i=nh/v

i:减速比

n:电机转 速(转/ 分)

h:滚珠丝杠导程 (mm)

v:要求升降速度 (mm/分)

⑵假设要求升降速度 是1000毫米/分,电机 转速为1450转/分,那 #DIV/0! 么减速机减速比应 为 :i=1450 × 10 ÷ 1000=14.5

=

0

÷

(3)电机功率计算:

滚珠丝杠升降机 1---丝杠升降机的选择

丝杠升降机的选择直接查阅厂家样本的"动负荷"一栏即可,(安全系数如果选1.5的话,丝杠动负 荷大于等于4500kgf的就行,根据这个来估计,滚珠丝杠的公称直径要在50以上,导程的确定需要 根据升降速度和电机转速以及减速比来选,建议5或10).

2---丝杠升降机和减速电机的选择 (1)驱动端的扭力输出:

丝杆升降机选型计算案例

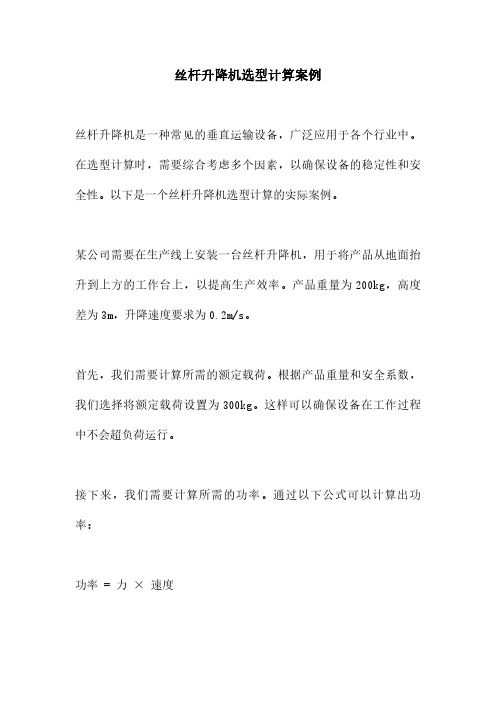

丝杆升降机选型计算案例丝杆升降机是一种常见的垂直运输设备,广泛应用于各个行业中。

在选型计算时,需要综合考虑多个因素,以确保设备的稳定性和安全性。

以下是一个丝杆升降机选型计算的实际案例。

某公司需要在生产线上安装一台丝杆升降机,用于将产品从地面抬升到上方的工作台上,以提高生产效率。

产品重量为200kg,高度差为3m,升降速度要求为0.2m/s。

首先,我们需要计算所需的额定载荷。

根据产品重量和安全系数,我们选择将额定载荷设置为300kg。

这样可以确保设备在工作过程中不会超负荷运行。

接下来,我们需要计算所需的功率。

通过以下公式可以计算出功率:功率=力×速度在这个案例中,力等于额定载荷乘以重力加速度。

重力加速度通常取9.8m/s²。

速度为0.2m/s。

力=300kg×9.8m/s²=2940N功率=2940N×0.2m/s=588W因此,所需的功率为588W。

接下来,我们需要选择适合的丝杆升降机型号。

根据功率要求,我们选择了一款额定功率为600W的丝杆升降机。

该型号具有足够的功率来满足我们的需求,并且有较好的性价比。

最后,我们需要计算所需的升降时间。

升降时间等于高度差除以升降速度。

升降时间=3m/0.2m/s=15s因此,设备将在15秒内完成升降操作。

综上所述,这是一个丝杆升降机选型计算的案例。

通过计算额定载荷、功率和升降时间等参数,我们可以选择适合的丝杆升降机型号,以满足生产线的需求。

这样可以确保设备的稳定性和安全性,提高生产效率。

升降机电机选型计算

升降机电机选型计算1.确定升降机的荷载:升降机的荷载是指升降机能够承载的最大负载重量。

通常根据使用场景和需求来确定荷载。

知道荷载后,可以根据荷载的重量计算所需电机的最小输出功率。

2.确定升降机的高度:升降机的高度是指升降机能够达到的最大高度。

根据高度可以确定升降机的速度,进而计算出所需电机的扭矩。

3.确定升降机的速度:升降机的速度是指升降机上升或下降的单位时间内所经过的高度。

升降机的速度一般根据使用场景和需求来确定。

速度与电机的功率和转速有关,可以通过转速和扭矩的关系来计算所需电机的功率。

4.确定升降机的安全要求:升降机的安全要求包括安全装置、反重力、减速等。

根据安全要求,可以选择合适的电机类型,如直流电机、交流电机、步进电机等。

在进行升降机电机选型计算时,还需要考虑一些其他因素,如电机的运转特性、综合效率、可靠性和稳定性等。

在实际计算中,可以通过以下步骤来进行升降机电机的选型计算:1.根据荷载计算所需电机的最小输出功率。

根据升降机的荷载重量和升降速度,可通过以下公式计算所需电机的功率:功率=荷载重量×升降速度/10002.根据高度计算所需电机的扭矩。

根据升降机的高度和速度,可通过以下公式计算所需电机的扭矩:扭矩=功率×9550/速度3.根据转速计算所需电机的转矩。

根据所需电机的输出功率和转速,可通过以下公式计算所需电机的转矩:转矩=功率×9550/(2×π×转速)4.根据安全要求选择合适的电机类型。

根据升降机的安全要求,可以选择合适的电机类型,如直流电机、交流电机、步进电机等。

需要注意的是,在进行电机选型计算时,还需要考虑电机的运转特性、效率、可靠性和稳定性等因素。

另外,由于升降机电机比较特殊,设计和选型过程中还需要注意升降机的启动、制动、运动平稳性、噪音等问题。

总结起来,升降机电机选型计算是根据升降机的荷载、高度、速度和安全要求等因素进行计算和选择合适的电机类型和规格。

升降电机及齿轮选型所需参数

(一)升降电机及齿轮选型所需参数绳索所牵引的质量:小车:0.6kg载车支架:0.4kg直线电机(包含步进电机、丝杠螺母、导轨等):4kg旋转平台:2kg大齿圈:0.5kg升降平台:2kg升降平台上步进电机:0.5kg总计:10kg即升降运动中绳索所承受的质量大致估计为10kg,以此来计算立柱顶端的电机所需的功率及传动齿轮的类型。

(二)电动机的选择1.确定电动机的类型按工作要求和条件,选择步进电机。

选择带刹车步进电机1)目的:要防止突然停电时Z轴负载在重力作用下下落而砸坏设备或引起的安全事故,实现断电自锁2)刹车步进电机原理:普通步进电机断电不会自锁,上电才会自锁,要实现断电自锁,需在步进电机尾部加装一个抱闸装置(刹车装置),并且并联在步进装置的电路上,电机上电时,抱闸也上电,刹车装置脱离步进电机输出轴,电机正常运转;当断电时,刹车释放紧紧抱住电机轴,从而使各轴刹住。

步进电机是由定子、转子、端盖等三大部件组成,具有精度高、气隙极小、结构紧凑、单位体积出气大等特点,其基本结构如下:1) 电动机功率选择所需参数:升降运动中绳索所承受的总质量:10m kg = 升降运动中绳索所承受的总拉力:100F N = 绳索的上升速度: 0.09v m s = 2) 传动装置的总效率:联轴器: 0.99l η= 滚 筒 : 0.96g η= 轴 承 : 0.99z η= 齿 轮 : 0.98c η=传动装置的总效率:230.990.990.980.960.8947η=⨯⨯⨯= 3) 电动机所需的功率:11000.0910.060.8947FvP wη⨯===3. 确定电动机的转速中央立柱总高度:750H mm = 卷 筒 直 径: 30D mm = 滚筒工作转速: 260600.0957.3/min 0.03v n r D ππ⨯⨯=== 按《机械设计》教材推荐的传动比合理范围,取圆柱齿轮传动的传动比的范围为3~5i =,故电动机转速的可选范围为:12(3~5)57.3(171.9~286.5)/min n i n r =⨯=⨯=4. 确定电动机的转矩电动机转矩的可选范围:110.0695509550(33.53~58.89)171.9~286.5P T N cm n ==⨯=⋅图2德国汉德保电机公司外径为42mm系列的带刹车步进电机选择电动机型号为:1704HS20AB该步进电机的力矩为0.54N.m,则电动机轴的转速为:10.01006 95509550177.913/min0.54Pn rT==⨯=6.步进电机的安装方式1704HS20AB步进电机的外形尺寸如下:一般步进电机是通过安装板进行安装,通过螺钉连接将安装板连接到步进电机的底座上,如图所示:立体车库的升降机构的步进电机是卧式安装,输出轴是水平方向,安装板一端连接步进电机的底座,通过螺栓连接,一端焊接在车库的顶梁上,安装板如下图所示:(三) 圆柱齿轮的选择1. 齿轮啮合的选型:小齿轮与大齿轮直径初步设定为:小齿轮齿数选为:17,模数为1.5mm ,分度圆直径为25.5m m 1=d ;大齿轮齿数选为:53,模数为1.5mm ,分度圆直径为279.5mm d =,厚度为10mm2. 齿轮啮合的强度计算与校核2.1齿轮啮合的齿面接触强度计算与校核 2.1.1齿面接触强度的计算 由齿面接触强度计算公式:11Z Z b d K K K K F Z Rw H sv o t E H =σ (式2-1-1)式中:H σ——接触应力,单位为2/mm N ; E Z ——弹性系数,单位为2/mm N ; t F ——传动切向力,单位为N ; o K ——过载系数; v K ——动载系数; s K ——尺寸系数; H K ——载荷分配系数; R Z ——表面质量系数; b ——净齿宽; I Z ——几何系数;1w d ——小齿轮节圆直径,单位为mm ; 1)E Z ——弹性系数的计算:弹性系数的计算公式为:⎥⎥⎦⎤⎢⎢⎣⎡⎪⎪⎭⎫ ⎝⎛-+⎥⎥⎦⎤⎢⎢⎣⎡⎪⎪⎭⎫⎝⎛-=222121v 1v 11EE Z E ππ (式2-1-2)式中:21,νν——大小齿轮的泊松比;21,E E ——大小齿轮的弹性模量,单位为2/mm N ;在此计算中,因大小齿轮采用相同的材料,我们参考AGAM-2001标准16页所述的大小齿轮采用同样的泊松比和弹性模量,其值为: 3.0,21=νν2521/1005.2,mm N E E ⨯=从而可得:5.02222121]/[190111mm N E E Z E =⎥⎥⎦⎤⎢⎢⎣⎡⎪⎪⎭⎫ ⎝⎛-+⎥⎥⎦⎤⎢⎢⎣⎡⎪⎪⎭⎫ ⎝⎛-=νπνπ2)t F ——传动切向力:112254042.35325.5t T F N d ⨯=== 3)o K ——过载系数的计算,参见9节(AGMA-2001);根据AMGA —2001标准15页过载系数计算说明暂时取的: 1=o K4)v K ——动载系数的计算,参见8节(AGMA-2001);动载系数的计算公式为:BtV C v C K ⎪⎪⎭⎫⎝⎛⨯+=85.196 (式2-1-3) (AGMA-2001 EQU.21) 式中:)1(5650B C -+=(AGMA-2001 EQU.22); 667.0)5(25.0-=V A B (AGMA-2001 EQU.23); 式中:()()53466.02.512.00.3m ln ln 5.0n +++-=T pt V d f A(式2-1-4)(AGMA-2001 EQU.25); 式中:pt f ——单个齿距偏差,单位为m μ;根据计算,取:m f pt μ13= T d ——公差直径,单位为mm; 公差直径的计算公式为:n e T m d d 2-= (式3-1-8) (AGMA-2001 EQU.25) 式中:e d ——齿轮外直径,单位为mm; mm d T 5.25= 从而:7=V A从而:396922.0)57(25.0667.0=-=B 77238.83)1(5650=-+=B C s m d v Tt /102.060*14.3*240==从而:0209.185.196=⎪⎪⎭⎫⎝⎛⨯+=BtV C v C K 5)s K ——尺寸系数的计算,参见20节(AGMA-2001);尺寸系数根据AMAG —2001标准38页所述,针对大多数齿轮传动,尺寸系数可假定为安全(UNITY ),从而:1=S K6)H K ——载荷分配系数的计算,参见15节(AGMA-2001);载荷分配系数的计算公式为:()αβH H H K K f K ,= (式2-1-5) (AGMA-2001 EQU.36)式中:βH K ——齿间载荷分配系数; αH K ——齿向载荷分配系数;在实际计算中,根据AGMA —2001标准20页规定,可以认为是安全的(UNITY)。

垂直斗式提升机选型设计及计算

垂直斗式提升机选型设计及计算一、选型常用斗式提升机主要有TD型带式斗式提升机、TH型圆环链斗式提升机(老型号为HL型)、TB型板式套筒滚子链斗式提升机(老型号为PL型)、TZD 型带式斗式提升机等。

TD型带式斗提机适用于输送容重小于1.5t/m3的粉状、粒状、小块状的无磨琢性及半磨琢性物料,物料温度不超过60℃,采用离心式或混合式方式卸料。

料斗有浅斗(Q型)、弧形斗(H型)、中深斗(zd型)、深斗(sd型)四种。

其基本参数见表1。

(我公司现有图纸TD100、TD160、TD250、TD315。

)TH型环链斗提机适用于输送容重小于1.5t/m3的粉状、粒状、小块状的无磨琢性及半磨琢性物料,物料温度不超过250℃,采用混合式和重力式方式卸料。

料斗有中深斗(zh型)和深斗(sh型)两种。

其基本参数见表2。

(我公司现有图纸:TH315、TH400、TH500、TH630。

)TB型板链斗提机适用于输送容重小于2t/m3的中、大块状的磨琢性物料,物料温度不超过250℃,采用重力式方式卸料。

除TB250为角型(J)料斗外,其余机型均为梯形(T)料斗。

其基本参数见表3。

(我公司现有图纸:TB315、TB400、TB500、TB630。

)TZD系列斗提机是我公司参照进口斗提机,专门为粮油行业设计的筒仓专用型带式斗提机,一般输送散粮(如大豆、玉米、小麦、稻谷等),采用离心式方式卸料,料斗有浅斗和深斗两种,料斗材质为钢斗或塑料斗,现有带宽系列200、250、300、400、500、650、800、1000、1200。

其主要技术参数见表4(钢制料斗)及表5(塑料料斗)。

表1注: 1.斗容为计算斗容。

2.表中输送量未考虑填充系数。

2表2注:1.本表摘自JB3926.1-85标准,*栏为补充内容,供设计计算参考.2.斗容为计算斗容,输送量未考虑填充系数.表3(已考虑填充系数)注: 1.本表中输送量按填充系数0.6-0.85计算;2.链条单条破断载荷,提升高度在20m以下用分子值,20-40m用分母值; 3.*栏为补充内容,供设计计算参考。

垂直斗式提升机选型设计及计算

垂直斗式提升机选型设计及计算选型设计在进行垂直斗式提升机的选型设计时,需要根据具体的工况要求和物料特性,选择合适的规格和型号。

1.工况要求首先要考虑的是工作环境和工作条件。

包括提升高度、提升速度、物料流量、工作时间等因素的要求。

这些参数将直接影响到提升机的规格和类型的选择。

2.物料特性其次要考虑的是物料的特性,包括物料的颗粒度、状态、粘度等。

不同的物料特性对提升机的要求是不同的。

根据物料的流动性以及颗粒大小等特性,选择合适的斗形状、斗容量以及输送速度,以保证物料在提升过程中的稳定性和流畅性。

3.设备要求还需要考虑设备的准确度、可靠性、维护性和安全性等方面的要求。

只有综合考虑这些因素,并且选择合适的设备,才能确保提升机的长期稳定运行。

计算在垂直斗式提升机的计算中,主要包括电动机功率计算、提升高度计算、斗容量计算和工作速度计算等。

1.电动机功率计算电动机的功率计算主要涉及到物料的重量、提升高度、工作速度等参数。

通过计算物料的重力势能变化以及设备的机械损失,可以得出所需的电动机功率。

计算方法一般使用下式:功率=物料重量×加速度×提升高度÷转速÷效率2.提升高度计算根据工况要求,确定提升高度。

提升高度包括垂直高度和水平荷载等。

垂直高度通过测量或者原始设计确定,水平荷载一般根据物料特性和工艺流程确定。

3.斗容量计算斗容量计算主要根据物料特性、工作速度和提升高度等参数进行。

根据每个斗的容积和斗的数量,可以计算出垂直斗式提升机的总容量,从而满足工作流量需求。

4.工作速度计算工作速度取决于物料的特性和工况要求,也要考虑设备的可靠性。

可以通过试验或者经验确定最佳的工作速度,以达到最佳的效果。

综上所述,垂直斗式提升机的选型设计及计算涉及到许多方面的因素,包括工况要求、物料特性、设备要求以及电动机功率、提升高度、斗容量和工作速度等参数的计算。

通过合理选择和计算,可以确保提升机的性能和稳定性,满足生产的需求。

升降机选型计算范文

升降机选型计算范文首先,进行升降机选型计算需要收集项目的基本信息,包括工程类型、高度、容量、工期、使用频率等。

这些信息对于确定升降机的类型和规格至关重要。

例如,如果工程要求垂直高度较大,可以选择剪叉式升降机或施工电梯;如果工程容量较大,可以选择塔式起重机或自卸升降机。

其次,根据工程的高度要求,计算所需的升降机高度。

通常情况下,工程高度等于升降机的标准高度加上操作台高度。

标准高度是指升降机的最大升降距离,通常是20米、30米、50米等。

操作台高度是指操作员站立时到地面的垂直高度。

根据工程的实际需要,选择合适的标准高度和操作台高度。

然后,计算升降机的额定载重量,即升降机能够承受的最大荷载。

升降机的额定载重量通常由制造商在产品手册中给出。

根据工程的实际需要,选择合适的额定载重量。

需要注意的是,升降机的额定载重量应考虑到工程材料的重量、工作人员的重量以及其他附加荷载。

接着,考虑升降机的工作频率,即每天的使用时间和使用次数。

根据工程的实际需求,确定升降机的工作时间和使用频率。

这将对升降机的维护和保养产生影响,因为工作频率越高,升降机的故障率和磨损程度就越高,需要增加维护和保养的次数和质量。

最后,进行升降机的选型和比较。

根据以上计算结果和收集到的升降机信息,选择合适的升降机型号。

可以参考各个厂家的产品手册和技术规范,了解不同型号的升降机的特点和性能。

同时,可以与厂家进行沟通,了解更多的技术细节和特殊要求。

根据工程的实际需求和所提供的技术方案,选择最合适的升降机。

升降机选型计算需要综合考虑工程的实际需求、可行性和经济性。

选择合适的升降机能够提高工程的施工效率和质量,减少人力和时间成本。

因此,升降机选型计算是工程中一个关键的环节,需要仔细分析和评估。

在进行计算和选型时,可以借助各种计算软件和工具,提高计算的准确性和效率。

电机选型计算公式总结

电机选型计算公式总结————————————————————————————————作者:————————————————————————————————日期:电机选型计算公式总结功率:P=FV(线性运动)T=9550P/N(旋转运动)P——功率——WF——力——NV——速度——m/sT——转矩——N.M速度:V=πD N/60X1000D——直径——mmN——转速——rad/min加速度:A=V/tA——加速度——m/s2t——时间——s力矩:T=FL惯性矩:T=JaL——力臂——mm(圆一般为节圆半径R)J ——惯量——kg.m2 a ——角加速度——rad/s21. 圆柱体转动惯量(齿轮、联轴节、丝杠、轴的转动惯量)82MD J =对于钢材:341032-⨯⨯=gLrD J π)(1078.0264s cm kgf L D ⋅⋅⨯-M-圆柱体质量(kg); D-圆柱体直径(cm); L-圆柱体长度或厚度(cm); r-材料比重(gf /cm 3)。

2. 丝杠折算到马达轴上的转动惯量:2i Js J = (kgf·cm·s 2)J s –丝杠转动惯量(kgf·cm·s 2); i-降速比,12z z i =3. 工作台折算到丝杠上的转动惯量g w22⎪⎭⎫ ⎝⎛⋅=n v J π gw2s 2⎪⎭⎫ ⎝⎛=π (kgf·cm·s 2)角加速度a=2πn/60tv -工作台移动速度(cm/min); n-丝杠转速(r/min); w-工作台重量(kgf);g-重力加速度,g = 980cm/s 2; s-丝杠螺距(cm)2. 丝杠传动时传动系统折算到驱轴上的总转动惯量:())s cm (kgf 2g w 122221⋅⋅⎥⎥⎦⎤⎢⎢⎣⎡⎪⎭⎫ ⎝⎛+++=πs J J iJ J S tJ 1-齿轮z 1及其轴的转动惯量; J 2-齿轮z 2的转动惯量(kgf·cm·s 2); J s -丝杠转动惯量(kgf·cm·s 2); s-丝杠螺距,(cm); w-工件及工作台重量(kfg).5. 齿轮齿条传动时折算到小齿轮轴上的转动惯量DML J S J 2Z 2iJ 1Z 1VWJ 2Z 2J 1Z 1Wi MJ S2gw R J =(kgf·cm·s 2)R-齿轮分度圆半径(cm); w-工件及工作台重量(kgf)6. 齿轮齿条传动时传动系统折算到马达轴上的总转动惯量⎪⎪⎭⎫ ⎝⎛++=2221g w 1R J i J J tJ 1,J 2-分别为Ⅰ轴,Ⅱ轴上齿轮的转动惯量(kgf·cm·s 2);R-齿轮z 分度圆半径(cm);w-工件及工作台重量(kgf)RJ 1J 2MⅠⅡZWZ。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

=

9.8

÷

2π

(2)减速比的计算:

i=nh/v

i:减速比

n:电机转 速(转/ 分)

h:滚珠丝杠导程 (mm)

v:要求升降速度 (mm/分)

⑵假设要求升降速度 是 1000 毫米 / 分 , 电机 转速为 1450 转 / 分 , 那 #DIV/0! 么减速机减速比应 为 :i=1450 × 10 ÷ 1000=14.5

滚珠丝杠升降机 1---丝杠升降机的选择

丝杠升降机的选择直接查阅厂家样本的"动负荷"一栏即可,(安全系数如果选1.5的话,丝杠动负 荷大于等于4500kgf的就行,根据这个来估计,滚珠丝杠的公称直径要在50以上,导程的确定需要 根据升降速度和电机转速以及减速比来选,建议5或10).

2---丝杠升降机和减速电机的选择 (1)驱动端的扭力输出:

T=mgh/θξ

T:输出扭 矩(N.M)

m:提升质 量(KG)

g:重力 h:滚珠丝 加速度 杠导程(M)

θ :圆 弧度

ξ :滚珠 丝杠效 率

假 设 丝 杠 是 5010, 效 率 是 96%, 上 式 可 得 #DIV/0! 3000 × 9.8 × 0.01 ÷ (2 π ×0.95):

42.2÷14.5≈2.9N.M T2:电机 扭矩 安全系数如果选2 则 (N.M) 2.9× 2=5.8N.M 再根 据这个5.8N.M来选择 #DIV/0! 相应的电机功率,

=

T:输出扭 矩(N.M) #DIV/0!

i:减速比

安全系数

÷

#DIV/0!

*