多级离心压缩机叶轮逆向工程气动设计

离心式压缩机工作原理及结构图

离心式压缩机工作原理及结构图一、工作原理汽轮机(或电动机)带动压缩机主轴叶轮转动,在离心力作用下,气体被甩到工作轮后面的扩压器中去。

而在工作轮中间形成稀薄地带,前面的气体从工作轮中间的进汽部份进入叶轮,由于工作轮不断旋转,气体能连续不断地被甩出去,从而保持了气压机中气体的连续流动。

气体因离心作用增加了压力,还可以很大的速度离开工作轮,气体经扩压器逐渐降低了速度,动能转变为静压能,进一步增加了压力。

如果一个工作叶轮得到的压力还不够,可通过使多级叶轮串联起来工作的办法来达到对出口压力的要求。

级间的串联通过弯通,回流器来实现。

这就是离心式压缩机的工作原理。

二、基本结构离心式压缩机由转子及定子两大部分组成,结构如图1所示。

转子包括转轴,固定在轴上的叶轮、轴套、平衡盘、推力盘及联轴节等零部件。

定子则有气缸,定位于缸体上的各种隔板以及轴承等零部件。

在转子与定子之间需要密封气体之处还设有密封元件。

各个部件的作用介绍如下。

1、叶轮叶轮是离心式压缩机中最重要的一个部件,驱动机的机械功即通过此高速回转的叶轮对气体作功而使气体获得能量,它是压缩机中唯一的作功部件,亦称工作轮。

叶轮一般是由轮盖、轮盘和叶片组成的闭式叶轮,也有没有轮盖的半开式叶轮。

2、主轴主轴是起支持旋转零件及传递扭矩作用的。

根据其结构形式。

有阶梯轴及光轴两种,光轴有形状简单,加工方便的特点。

3、平衡盘在多级离心式压缩机中因每级叶轮两侧的气体作用力大小不等,使转子受到一个指向低压端的合力,这个合力即称为轴向力。

轴向力对于压缩机的正常运行是有害的,容易引起止推轴承损坏,使转子向一端窜动,导致动件偏移与固定元件之间失去正确的相对位置,情况严重时,转子可能与固定部件碰撞造成事故。

平衡盘是利用它两边气体压力差来平衡轴向力的零件。

它的一侧压力是末级叶轮盘侧间隙中的压力,另一侧通向大气或进气管,通常平衡盘只平衡一部分轴向力,剩余轴向力由止推轴承承受,在平衡盘的外缘需安装气封,用来防止气体漏出,保持两侧的差压。

逆向工程在离心泵叶轮设计中的应用

[ 4 ] 王福军. 计算流体动力学分析 [M ]. 北京 :清华大学出版 社 , 2004: 214 - 245.

[ 5 ] 杨 敏 官 , 刘 栋. 离 心 泵 内 部 固 液 两 相 湍 流 的 数 值 模 拟 [ J ]. 水泵技术 , 2006, 12 ( 6) : 14 - 16.

图 6 离心泵叶轮三维模型

3 数值模拟与外特性试验

图 5 叶轮点云三角网模型

2. 1. 2 数据分割 ,构建特征线及主要的曲面片 叶轮的表面通常包含多张曲面和多个特征 。对曲

面进行数据分割 ,提取出各个特征曲面块 ,以便能更 方便准确地重构模型 。数据分块后 ,构造模型的主要 特征线和特征面 ,以便准确地反求出实物的三维 CAD 模型 。 2. 1. 3 特征线的提取和分析

[ 8 ] 龙志军 ,裴毅 ,孙松林 ,等. 离心泵叶轮内部流场 CFD 分 析 [ J ]. 农机化研究 , 2005 ( 4) : 113 - 114.

(下转第 227页 )

·201· © 1994-2009 China Academic Journal Electronic Publishing House. All rights reserved.

图 10 离心泵实测性能与原型泵性能的曲线

由图 10可知 ,该离心泵性能曲线稳定 、平坦 ,高效 率区范围宽 ,而且泵的各项技术指标基本达到原模型 的性能 ,满足设计要求 。

4 结论

1) 基于逆向工程的离心泵叶轮设计方法可靠 ,设 计的叶轮运行稳定 ,效率高 ,达到了原叶轮的性能 。

一种经济易行的闭式叶轮逆向设计方法

一种经济易行的闭式叶轮逆向设计方法作者:李洪林刘东霞来源:《创新科技》2013年第12期[摘要] 介绍一种经济易行的逆向反求离心泵闭式叶轮的设计方法。

利用中小型企业中常见的坐标床和Solidworks软件,进行离心泵叶轮的坐标数据采集和模型重构。

通过实际应用,验证其方法的合理性和准确性。

[关键词] 逆向设计;闭式叶轮;数据采集;模型重构[中图分类号] TH122 [文献标识码] A1 引言逆向设计的关键技术是逆向对象的坐标数据采集和数据处理及模型重构。

逆向对象的坐标数据测量是进行实物逆向设计的前提,对结构复杂、表面不规则,尤其是含有内腔复杂空间曲面的零件,比如离心泵的闭式叶轮,这是很困难的事情。

大部分测量设备,只能反映零件的外表面坐标数据,只有工业CT机既可以采集零件的外表面坐标,也可以采集零件的内腔表面数据。

但目前工业CT机价格非常昂贵,对中小型企业来说,也是难以实施的测量方法。

在长期的工作实践中,摸索出了一种针对离心泵闭式叶轮的逆向设计方法,该方法仅需要一台有三维坐标轴和带刻度旋转工作台的机械加工设备(例如坐标镗床或坐标铣床等),以及一些简单的测量工具即可进行数据采集。

而后再利用Solidworks软件,对数据进行整理,重建模型。

这种设备和工具,一般中小企业都可找到,所以说是一种经济易行的逆向设计方法。

2 闭式叶轮的坐标数据采集叶轮是泵类产品的核心零件,主要由空间扭曲的叶片、前盖板和后盖板组成。

泵的技术性能参数,如流量、扬程、效率、抗汽蚀能力等均与叶轮的水力设计有重要关系,尤其是叶轮叶片的型线决定了离心泵的水力性能,所以准确地采集叶片的坐标数据是叶轮逆向设计的关键技术。

2.1 数据采集所需设备和工具本文所介绍的逆向设计方法,数据采集的关键设备是坐标床或坐标铣床等,只要有带刻度的旋转工作台,横向、纵向以及高度方向的行进标尺即可。

测量还需要的其他工具有:百分表、万能电表、钢丝探针、压板、螺栓、螺母、中心定位顶尖等。

多级离心压缩机级内叶轮参数的优化(精品PDF)

由于约束条件既有等式约束, 又有不等

式, 故采用外点惩罚函数法, 即

F (x ,M ) = f (x ) +

5

8

M 2 f i (x ) a + 2 m in (0, g (x ) Β

i= 2

j= 1

= f 1 (x ) + M S (x K )

其中M 为惩罚因子。

外点惩罚函数法的收敛性可以证明, 见

以 利于程度通用性) , 进口流量 qin ( 质量流

量) , 进口温度 T in, 转速 n, 叶轮数 Z , 片厚度

∆ 级多变效率 Γpol, 同时, 认为叶片的型线为

圆弧型, 取定熵指数 k = 1. 4, 参见结构图1。

由进口速度三角形, 当 ciu≈ 0时, c1= c1r,

得w

2 1

=

c1 r 2 +

经 优 化 设 计 后 D 0 = 01205m , D 1 = 0121m , d = 01125m , K c = 1106 时, w 1m in = 1731408m s, 同时求得 K v0 = 019869, K v1 = 019821, K v2= 11189, Β= 29°, Σi= 019099

试论罗茨鼓风机选型设计 陈泗水 湖南省机械工业 设计研究院

离心压缩机叶轮S_2流面正反命题的研究

图 2 叶片法向厚度分布表

2. 4

计算结果及分析 相对速度在平均相对流面沿叶根、 中间流

线和叶尖 3 条流线的变化示于图 3 。流线相同 位置处 , 轮盖处相对速度最大, 中间流 线次之, 轮盘处最小。 中间叶高处叶片吸力面、 压力面和平均相 对流面相对速度沿 流线的变化曲线 示于图 4。 相同流线位置处 , 吸力面相对速度值最大 , 平均 相对流面次之, 压力面最小, 这种分布规律符合 实际。因Байду номын сангаас压力面是工作面 , 表面压力大 ; 吸力 面是非工作面, 表面压力小; 平均相对流面的压 力介于两者之间。根据伯努利方程 , 压力大则 ) 13 )

风机技术 2007 年 第 6 期 /

试验研究

离心压缩机叶轮 S2 流面正反命题的研究

孙正中 苏莫明 钱泽球 / 西北工业大学动力与能源学院 摘要: 分别对流线曲率法正反两类命题进行了 研究。正问题中 , 利用背 掠式带分流叶片离心 压缩机叶轮算例 , 计算出子午面流场, 对该叶轮 进行了性能分析。在反问题中 , 根据给定设计 点参数, 设计出了一背掠式叶轮。鉴于气体涡 分布的重要性, 讨论了不同类型分布对叶轮性 能的影响, 得出后加载型分布适合离心压缩机 叶轮的结论。 关键词 : 离心式压缩机; 流线曲率法 ; 性能分析; 全可控涡; 设计 中图分类号: T H452 文献标识码 : B 文章编号 : 1006- 8155( 2007) 06- 0012- 06 Research on the Forward and Inverse Proposi t ion of S2 Surface of Centrifugal Compressor Im peller Abstract: T his paper focuses on t he forw ard and inverse proposit ion of streamline curvat ure met hod. In the forw ard proposit ion, a back sw ept impeller w ith split ters is employed as a sample, t he f low field in meridian surface is cal culated, and t he performance of this impeller is furt her analyzed. In the inverse proposit ion, a back- sw ept impeller is designed upon t he pa ramet ers of design point. For the signif icance of vort ex distribut ion, different types of vortex dis t ribut ion and corresponding f low fields are pre sented, and com e t o t he conclusion t hat t he later - loading t ype gives bet t er perf ormance for cen t rifugal compressor impeller. Key words: cent rifugal compressor; streamline curvat ure method; performance analysis; all cont rolled- vort ex ; design 自吴仲华教授 1952 年发表论文 A General T heory of T hree Dimensional F low in Subsonic or Supersonic T urbomachines of Ax ial, Radial, and M ixed F low T y pes, 提 出了两 类相 对流面 理论 ( 简称 S1 流面和 S2 流面 ) , 把三元流动分解为两 个流面上的二元流动问题来求解 , 为叶轮机械 内部流动的计算奠定了扎实的理论基础。 应用两类相对流面理论计算叶轮机械内部 流场的方法有多种, 其中工程界应用最多 , 思路 最为简洁的是流线曲率法。因其控制方程的系 数中包含有流线曲率, 故而得名。流线曲率法 有两个显著的特点: 首先 , 它将有粘性的流动简 化为无粘性的流动; 另外 , 它把一个通过流面约 束得到的二维 ( 流函数或势函数 ) 偏微分方程, 进一步简化为一维常微分方程 , 并且未引入任 何附加假设。 流线曲率法的求解, 一般 分为正命题和反 命题两类。 正命题就是根据已有的叶轮叶片和轮盘形 状 , 求解出叶轮内部流场。因此 , 正问题也可以 称为性能分析问题。 反问题则反之, 即根据规定的速度分布, 设 计出叶片形状。因此, 反问题 也可以称为设计 问题。 在通流理论模型下, 流线 曲率法正反两类 命题的求解建立在 4 个基本假定的基础上: ( 1) 控制方程建立在准正交线 ) 流线坐标 系下; ( 2) 流动过程无粘性 , 但考虑粘性 损失引 起的熵增, 气体的热力过程为多变过程; ( 3) 流动过程绝热 ;

离心压气机叶轮仿真模型的逆向建模技术

离心压气机叶轮仿真模型的逆向建模技术作者:宋震来源:《科技风》2017年第12期摘要:为了克服离心式压气机流场仿真过程中扭曲叶轮建模与网格划分方面的困难,采用逆向技术完成叶轮仿真模型建立。

该技术运用Ansys BladeModeler完成实体模型的CAD前处理,运用BladeGen完成压气机叶轮参数提取,将建立的叶轮仿真模型进行压气机特性的CFD 计算,将计算结果与实验对比,完成确定模型准确性验证。

结果表明:逆向建模技术可实现高效、准确的压气机叶轮建模与快速的结构化网格划分。

关键词:离心压气机;叶轮;逆向离心压气机叶轮的扭曲构造形式给CAD建模带来一定困难,工程中往往借助逆向工程技术实现其建模过程,逆向工程是利用三维扫描仪将实物组件进行点云数据采集,实现CAD模型的重构,在国内外已有很多关于该领域的研究[14]。

然而随着计算流体力学技术的不断进步,商用软件平台已经开发出成熟的叶轮机械设计与仿真全套系统[5],上述方法已不能很好地结合该平台的优良设计与快速仿真工具,将逆向技术推向流体仿真计算领域成为亟待解决的问题[6]。

本文采用逆向工程思想,利用Ansys BladeModeler完成实体模型的CAD前处理,运用BladeGen完成压气机叶轮参数提取,通过压气机特性的仿真与实验对比来确定模型准确性。

该方法突破性的功能是将原始叶轮模型提取参数,在专业的叶轮设计系统中实现逆向建模与再设计。

可以直接在已经公开的先进离心压气机产品的基础上进行结构性能分析、设计以及模型的重构。

该方法充分结合CFD技术,对离心压气机内部流场进行计算分析,极大的缩短压气机的产品开发周期,有效地占有市场,领导技术前沿,具有很强的工程应用价值。

1 逆向建模技术流程当实际工程应用中没有得到实体压气机组件,或者无法进行传统的逆向工程测绘,仅提供某机型的三维CAD模型时,将压气机CAD模型导入BladeModeler中进行特殊的几何前处理;利用BladeGen软件平台完成叶轮参数提取;提取参数可以直接在Turbogrid软件平台下一键生成六面体网格,再利用CFX软件中的Turbo分析功能完成压气机的内部流场计算。

叶轮逆向详细过程

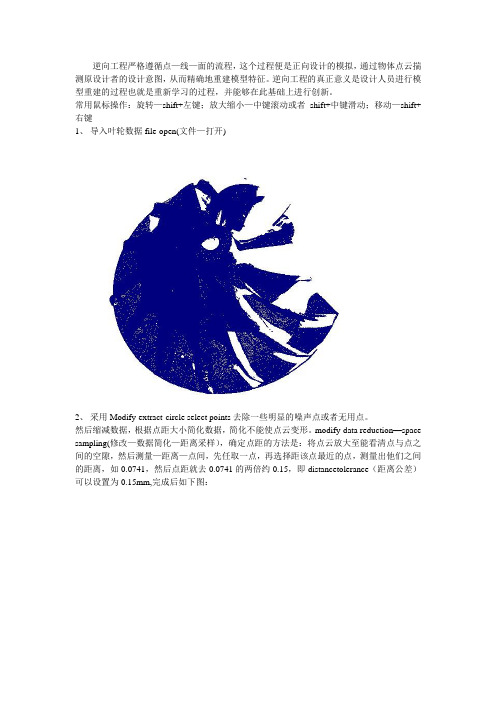

逆向工程严格遵循点—线—面的流程,这个过程便是正向设计的模拟,通过物体点云揣测原设计者的设计意图,从而精确地重建模型特征。

逆向工程的真正意义是设计人员进行模型重建的过程也就是重新学习的过程,并能够在此基础上进行创新。

常用鼠标操作:旋转—shift+左键;放大缩小—中键滚动或者shift+中键滑动;移动—shift+右键1、导入叶轮数据file-open(文件—打开)2、采用Modify-extract-circle select points去除一些明显的噪声点或者无用点。

然后缩减数据,根据点距大小简化数据,简化不能使点云变形。

modify-data reduction—space sampling(修改—数据简化—距离采样),确定点距的方法是:将点云放大至能看清点与点之间的空隙,然后测量—距离—点间,先任取一点,再选择距该点最近的点,测量出他们之间的距离,如0.0741,然后点距就去0.0741的两倍约0.15,即distancetolerance(距离公差)可以设置为0.15mm,完成后如下图:3、 作多边形网格化处理(scan polygonization )。

(构建—三角形网格化—点云三角形网格化—最大端点距离0.0000—相邻尺寸0.4)相邻尺寸去前面数据简化时测出的点距的3~4倍为佳。

多边形处理后的点云可以更清楚的表达点云的形状,可根据习惯调整点云的显示使之看起来更清晰。

(显示—点显示—着色按钮—颜色)4、数据对齐(alignment data creation)之所以要对齐点云,是因为测量物件时输入计算机的初始的点云坐标系是三坐标测量机的赋予它的局部坐标系,这个局部坐标系与Imageware系统的世界坐标系通常不一致,这就导致了点云缺乏合适位置信息,处理起来十分不便。

所以要进行点云对齐,可以更容易地进行建模操作。

制作点云对齐特征:1.创建一条start points为(0,0,0),end points为(0,0,100)的直线(创建—简易曲线—直线)2.创建一个center为(0,0,0),direction为Z,半径为50mm的圆(创建—简易曲线—圆)3.创建一个center of plane为(0,0,0),plane normal选择Z方向为平面法线,U、V向宽度为100的平面(创建—平面—中心/法向)建立相应的对应特征:使用叶轮顶端平面偏置55mm后的平面(创建—平面—中心/法向—创建偏移—偏移曲面—距离55mm),以及偏置平面与底端回转圆柱(创建—简易曲面—圆柱—半径54mm)相交圆为基础建立对齐特征。

压气机叶轮的逆向重建及其模态分析

压气机叶轮的逆向重建及其模态分析CHEN Tao;FANG Liang【摘要】压气机叶轮是离心式机械增压器的主要零部件之一,叶轮对增压器系统的性能有很大的影响,增压器系统运行的高效性、稳定性主要依赖于压气机叶轮的可靠性.利用逆向造型技术对某型离心式机械增压器压气机的叶轮进行逆向建模,得到了叶轮的三维模型.以此模型为对象,通过ANSYS完成了该模型的模态分析与计算,得到叶轮在自由、固定、原装三种支撑下的固有频率.通过实验分析了压气机叶轮模态,仿真与实验得到的结果进行对比,评价了重建叶轮三维模型的有效性,为节约叶轮开发成本,缩短叶轮开发周期,提高叶轮设计效率提供了理论依据.【期刊名称】《机械设计与制造》【年(卷),期】2019(000)001【总页数】3页(P202-204)【关键词】逆向工程;增压器;压气机;叶轮;模态分析;实验模态【作者】CHEN Tao;FANG Liang【作者单位】【正文语种】中文【中图分类】TH16;TH4521 引言压气机叶轮是离心式机械增压器的核心部件之一,压气机叶轮在工作状态下转速非常高,可以达到几万转每分钟,属于高速旋转机械[1-3]。

压气机叶轮的结构复杂,工作稳定性要求高,增压器的高效、稳定运转依赖于压气机叶轮的可靠性[4-6]。

叶片型面的结构复杂,造型困难,叶轮的叶型等各项参数是叶轮的核心技术,由各自厂商掌控,通过对现有叶轮的逆向设计与研究,可节约叶轮的设计成本与周期[7-8]。

随着现代增压技术往高速、高压比、轻量化等趋势发展,对叶轮的综合性能要求也越来越高,因此研究和分析叶轮的逆向重建技术和振动特性具有十分重要的意义。

利用逆向造型技术,通过Imageware等软件,完成了某型离心式机械增压器压气机叶轮的实体模型重建;通过仿真与实验对压气机的叶轮进行模态分析,计算获得其模态频率,分析了压气机叶轮自由式、固定式、原装式,三种支撑方式下的叶轮的模态,验证了逆向造型的有效性,完成了叶轮逆向三维模型的合理性评价。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

多级离心压缩机叶轮逆向工程气动设计刘华洁;王金生;谭佳健【摘要】本文提出了一种离心压缩机备件转子新的制造方法,即多级离心压缩机叶轮逆向工程气动设计.以某多级离心压缩机机组为研究对象,对叶轮进行逆向工程气动设计.首先,分析机组数据表参数,反求各级叶轮气动性能,并以此作为设计目标;然后,在保证所有定子组件及子午结构不变前提下,进行叶轮设计,并对设计方案的气动性能和力学强度进行校核;最后,预测离心压缩机组的气动性能曲线.计算结果表明,设计点的气动性能、稳定运行工况范围以及强度性能均满足原压缩机机组的要求.【期刊名称】《风机技术》【年(卷),期】2018(060)003【总页数】6页(P25-30)【关键词】气动设计;逆向工程;多级离心压缩机;数值模拟【作者】刘华洁;王金生;谭佳健【作者单位】中国石油化工集团公司物资装备部;沈阳鼓风机集团股份有限公司;沈阳鼓风机集团股份有限公司【正文语种】中文【中图分类】TH452;TK050 引言离心压缩机是石油化工行业中关键的生产设备,运转是否正常直接关系到整个工艺流程的连续化生产。

为避免非计划停机引起整个生产装置的停产,一方面,需做好离心压缩机组的状态监测与故障诊断工作;另一方面,针对机组核心部件及易损元件需制造备件。

在各类备件中,转子的几何参数多、加工工艺复杂、精度高、周期长,所以通常直接由原厂商供货。

但某些特殊情况下,原厂商无法提供备件转子,此时常用方法是采用逆向工程方法进行备件转子的制造。

逆向工程方法通常是指获得现有产品或零部件的几何参数,然后对其进行剖析、理解、改进或重新开发,以获得同等或更高性能产品的一种研究方法,目前已经成为快速产品开发的重要支撑技术[1,2]。

刘会、琚亚萍等[3,4]曾使用便携式关节臂激光扫描系统获得了某天然气压缩机转子的叶轮叶片型线数据,并分析了其气动和力学性能。

王晟旻、琚亚萍等[5]以一台四级工业用离心压缩机为对象,通过逆向工程技术与参数化建模相结合的方法获取整机通流部分的参数化模型,并通过CFD计算验证了该方法在流体机械工程领域应用的有效性。

前人的工作大多是采用逆向工程方法获得叶轮叶片型线,然后进行气动与力学分析。

采用此方法的前提是,离心压缩机机组必须停机。

作为过程工业的“心脏”设备,对设备管理制度有着严格的要求,停机主要有三种可能:其一,工艺流程计划检修时,机组进行计划停机;其二,压缩机机组正常维保时,需计划停机;其三,叶轮损坏、轴瓦温度高等造成的事故停机。

事故停机即为非计划停机,此时造成的经济损失,无论是在石油化工、制冷、空分等领域都将是巨大的。

所以,不会因为制造备件转子进行非计划停机。

本文将研究一种新备件转子的制造方法,即在保证离心压缩机机组不停机的条件下,进行备件转子的逆向工程气动设计。

此方法是指在无法获得叶轮叶片型线数据且保证机组所有定子部件、子午型线、叶轮叶片前缘及尾缘及叶片数不变的前提下,通过重新设计叶轮叶片角度及厚度分布,达到预期机组气动性能和强度要求。

主要步骤包括:一、机组数据表及通流部件尺寸的确定;二、叶轮气动参数逆向确定;三、叶轮叶片逆向开发;最终完成备件转子的加工制造。

下文将以某国外离心压缩机机组为研究对象,依托国内某著名压缩机厂商,对其转子四级叶轮进行逆向工程气动设计。

1 机组数据表及通流部件尺寸以某厂离心压缩机组为例,其机型为BCL804,驱动机采用汽轮机。

从机组数据表可以得到该机组多种设计工况,选取保证点工况(SOR1)为例,具体参数如表1所示。

表1 SOR1工况参数Tab.1 The parameters of SOR1 operation condition 参数标准体积流量/(Nm3/h)进口压力/MPa(A)进口温度/℃出口压力/MPa(A)出口温度/℃平均分子量转速/(r/min)气动功率/kW多变效率/%SOR1 334 125 0.73 40 1.02 72.9 6.70 6 826 4 502.45 84.5该机组结构示意图如图1所示,从图中可以看出,共包含4个叶轮,从压缩机进口至出口方向,依次定义为a叶轮、b叶轮、c叶轮和d叶轮,各级叶轮主要几何参数见表2。

以上所有定子及子午尺寸均为已知条件。

图1 机组示意图Fig.1 The centrifugal compressor structure1.进气室;2.叶轮;3.无叶扩压器;4.弯道;5.回流器;6.排气蜗壳。

表2 各级叶轮主要几何参数Tab.2 The main geometry parameters of impellers of each stage参数叶轮代号叶轮直径D2/mm叶轮叶片数Zimp叶轮叶片型式a叶轮824 15直线素b叶轮824 15直线素c叶轮824 15直线素d叶轮824 17直线素2 叶轮气动参数逆向确定叶轮是离心压缩机级中唯一对气体做功、使气体获得能量的元件,其性能对压缩机整机性能有重要影响[6]。

叶轮气动参数包括多变效率ηpol、能头系数τ、流量系数φ1和机器马赫数Mu2。

叶轮气动参数逆向确定是指通过已知离心压缩机组数据表确定各级叶轮气动参数。

此压缩机组为单缸单段结构,故各级叶轮气动参数可依据段中各级气动参数进行计算。

多变效率确定。

根据经验选取,一般前面级效率高,后面级效率低,逐级下降。

能头系数确定:首先,根据公式1计算整机总能量头;其次,假定各级能头系数相同;再根据公式2计算单级叶轮能头系数。

压比确定:由于段内各级之间不存在中间冷却,所以段压比与级压比之间的关系可采用公式3确定,再假定各级压比相同即可计算各级压比。

机器马赫数确定:已知各级能头系数后,根据公式4可计算出各级出口温度,即可依据公式5和6计算出各级进口音速和机器马赫数。

流量系数确定:在确定各级进口压力及温度后,可依据公式7计算出各级流量系数。

最终,计算出各级气动参数作为开发目标,具体数值见表3。

其中,Wtot为整机总耗功J/kg;P为整机气动功率kW;G为整机质量流量kg/s;I为级数;τ为能头系数;u2为叶轮周速,m/s;D2为叶轮直径,m;n为转速,rpm;ε为压比;Cp为定压比热,J/kg·K;Tout为出口总温,K;Tin为进口总温,K;Cin为进口音速,m/s;Z为压缩性系数;K为绝热指数;R为气体常数,J/kg.K;Mu2为机器马赫数;φ1为流量系数;Qin为容积流量,m3/s。

表3 各级气动参数Tab.3 The aerodynamic parameters of each stage参数叶轮代号流量系数φ1马赫数Mu2能头系数τ级多变效率ηpola叶轮0.095 0.4 0.5≥85.5%b叶轮0.085 0.4 0.5≥85%c叶轮0.08 0.35 0.5≥84.5%d叶轮0.078 0.35 0.5≥84%3 叶轮叶片逆向开发离心压缩机叶轮三元叶片的设计,可以采用两种气动命题方程:正命题和反命题。

正命题必须先有叶轮的几何型线才能进行流动分析,而反命题通过部分给定流动参数同时获得叶片几何型线和整体流动分布[7]。

本文的叶轮叶片逆向开发,并非反命题开发,而是指:首先,叶轮子午型线、叶片前缘及尾缘位置和定子元件几何结构约束条件下进行叶片开发;其次,进行叶轮力学强度分析,若不满足强度要求,再返回叶片设计修改,直到叶轮气动性能和强度要求均满足要求为止;最后,将各级气动性能曲线叠加成整机曲线,达到主要性能参数不低于原始数据表整机性能曲线为最终目标。

3.1 叶轮设计及气动性能计算离心压缩机叶轮的设计过程可分为两个主要部分:一维气动设计和三维叶轮造型[8]。

一维气动设计方法常用的有传统设计方法和Japikse等[9]在90年代左右提出的TEIS(Two Elements in Series)方法。

完成一维气动设计后,在三维造型中将确定叶片中弧线的形状,厚度分布和积叠线的形式等参数,最终完成叶轮的造型。

为了提高叶轮设计的可靠性,保证获得更好的气动性能,必须对叶轮内的三维流场有清楚的了解。

如果计算结果不能满足设计要求,则返回三维造型,重新对叶轮进行造型,重新进行计算。

如此反复,最终完成叶轮气动设计工作。

3.1.1 准三元计算及叶片造型大量的商业软件都针对包括离心压缩机在内的各种流体机械开发了专门的设计分析工具如NREC、ANSYS和NUMECA等软件。

本文将利用NREC软件的一维和准三维设计模块进行叶轮初步设计,再结合NUMECA软件的叶片造型模块进行叶片角及厚度分布的调整。

在进行叶片造型设计时,主要参数有四个:叶片进口安装角β1A,叶片出口安装角β2A,叶片数和径向叶片的型线。

由于本文叶轮子午型线及叶片进出口几何尺寸已经约束,所以,为了达到要求的级气动性能,可变参数只有:叶片进出口安装角及径向叶片的型线。

经过反复设计及优化,本文各级叶轮最终进出口安装角如表4所示,叶片三维几何结构如图2所示。

表4 叶轮进出口安装角Tab.4 The inlet and outlet install angle of each impeller参数叶轮代号叶片进口安装角β1A叶片出口安装角β2A轴侧盖侧轴侧盖侧a叶轮29 29 45 42 b叶轮28.5 25.5 45 40 c叶轮29 26.5 44 39 d叶轮32 28.5 36 35.5图2 各级叶轮叶片三维造型Fig.2 Three-dimensional modeling of impeller blades for each stage3.1.2 数值模拟本文采用NUMECA的FINE/TURBO软件进行上述叶轮及对应定子元件的数值模拟。

采用三维粘性定常雷诺时均N—S控制方程、中心节点的有限体积离散、显示龙格—库塔时间积分、全重网格初场处理、以及多重网格迭代加速。

在本文的工作中选用二阶精度的中心离散格式,Spalart-Allmaras的一方程湍流模型,假设全流场为湍流[10]。

边界条件:进口给定总温、总压及绝对气流角,出口给定质量流量及初始压力。

壁面为绝热无滑移,叶片和内壁(叶轮进口到出口)转动,其它固壁为静止。

由于a,b和c叶轮后面定子元件均由无叶扩压器和叶片回流器组成级,d叶轮后面定子元件由无叶扩压器和排气蜗壳组成级,所以在进行数值计算时采取的方案是:性能曲线计算时,计算域由叶轮加无叶扩压器组成单通道,最后再进行叶轮、无叶扩压器及排气蜗壳组成全通道计算域的设计点分析。

经数值计算,各级设计点气动性能参数见表5,从表中可以看出,各级能头系数均高于预期;a,b和c级多变效率均高于预期目标,详细分析d级数值计算结果发现,叶轮出口至蜗壳进口处的多变效率为90.9%,排气蜗壳导致的效率损失达7.7%,最终导致整级效率低于预期值。