水泥化学成分与用水量

水泥标准稠度用水量的影响因素

维普资讯

水 泥标 准 稠 度 用水 量 的影 响 因素

肖展瑜

( 广西产品质量监督检验院 , 西 南宁 5 0 2 ) 广 30 2

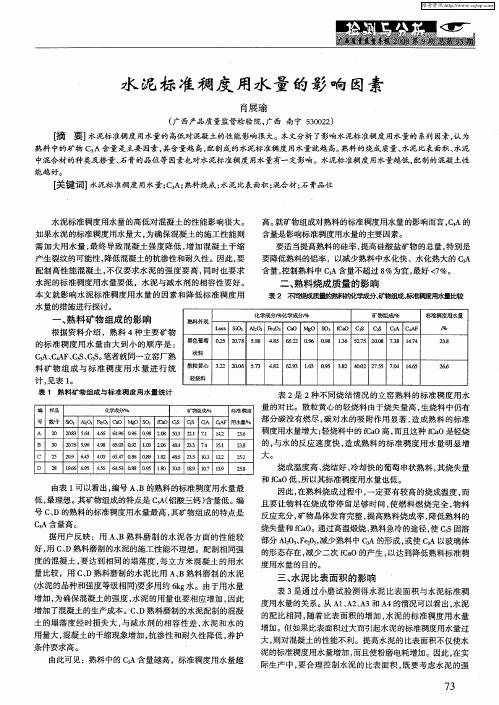

t 66 矗9 45 6 3 9 5 5 4 5

8 l铊 4 . 9 86

l i n3 22

9 1 l 7 l9

2 2

2 i8

嚣 n9 l8 5 o

烧成温度 高、 烧结好 、 冷却快 的葡萄 串状 熟料 , 失量 其烧

和 fa c 0低 , 以其标 准稠度用水量也低。 所

二、 熟料 烧成 质量 的影 响

表2

化学成分, %化学成射 % 矿物组 成, %

C S Q A C 2

本文 就影 响水 泥标准稠 度用水量 的 因素和 降低标准 稠度用 水量 的措施进行探讨。

一

、

熟料 矿物 组成 的影 响

标准稠度用水量

熟料外观

I s SO A 2  ̄ F 3 C o Mg . s iz 1 e a O , 0 O S f a C S O3 C O 3

大。

2 83 5 4 0 . 46 6 6 2 。 56 . 49 9 8

9 20 5 3 8 .8 0 2 2l t∞ 20 4 : 2 3 . 6 84 3

C

D

2 5

2 8

2 9 64 40 6 7 Q 5 0 54 Q8 6

由表 1可以看 出, 编号 A B的熟料 的标 准稠度用水量 最 、

因此 , 在熟料烧成过程 中, 一定要有较 高的烧成温度 , 而

水泥水化需水量影响因素分析

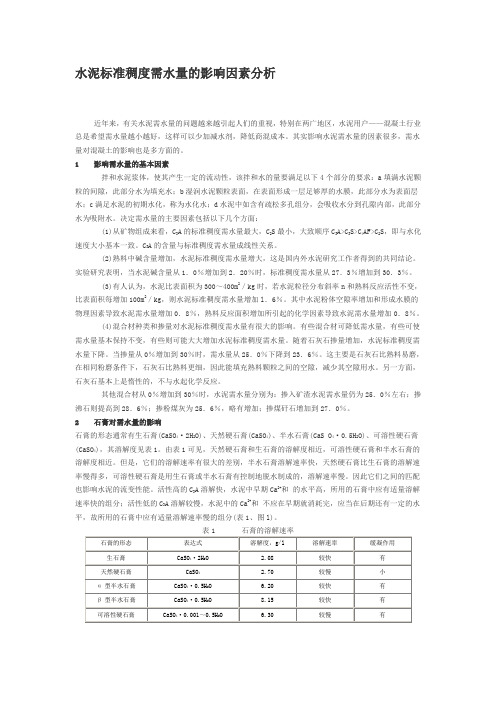

图1 石膏的溶解速率

不同掺量的脱硫石膏与天然石膏相比较,对水泥物理性能的影响不大,水泥ld强度掺脱硫石膏好于掺天然石膏,但水泥后期强度掺天然石膏好于掺脱硫石膏。

随着脱硫石膏掺量的增加,水泥标准稠度用水量相应减小。

3 颗粒特性对需水量的影响

水泥中颗粒分布越窄,堆积空隙率越大,标准稠度用水量越大;水泥颗粒形貌越好,圆度系数越高,与水接触表面积越小,标准稠度用水量越小。

不同的粉磨工艺磨制的水泥颗粒分布和颗粒形貌有所差别,与圈流磨水泥相比,开流磨水泥颗粒分布较宽,圆度系数大,需水量小,辊压机预粉磨会使水泥标准稠度用水量略有增加。

圆度系数是指:与颗粒投影面积相等的圆周长和颗粒投影面积的周长之比。

4 结束语

(1)影响水泥需水量的因素很多,包括熟料品质、产品细度(比表面积)、混合材和石膏品种及掺量、粉磨工艺等;

(2)粉磨工艺不同,得到的产品颗粒级配不同,颗粒形貌亦有差别。

一般来讲,粉磨效率越高,颗粒级配越窄,颗粒球形度越小,但是颗粒级配可以通过工艺参数的调整进行优化;

(3)颗粒级配是影响水泥需水量的关键参数,RRB分布曲线中的n值与需水量存在较好的线性关系,即n值越小需水量越小;

(4)辊压机预粉磨系统中的颗粒级配和球形度主要决定于球磨机的配球和操作参数,控制物料在磨机内的流速,可以有效改善成品的颗粒级配,从而调节水泥的需水量;

(5)混凝土的工作性能和力学性能与水泥的标准稠度需水量不存在完全的对应关系,混凝土试验表明,需水量介于26%~28%之间的水泥配制的混凝土整体性能较好。

水泥标准稠度用水量测定

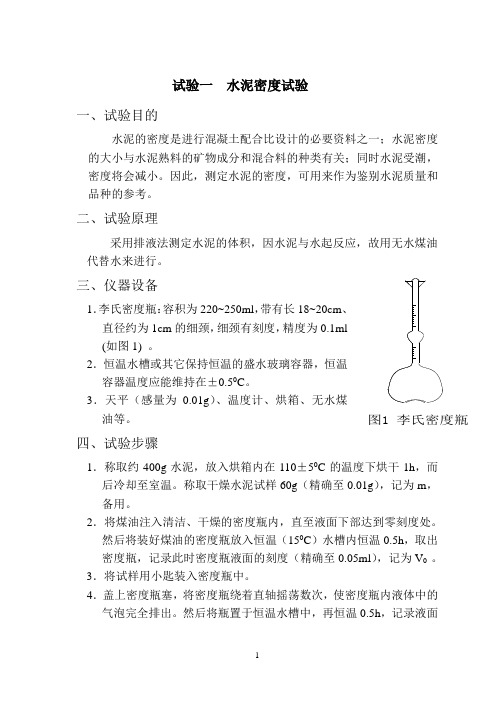

试验一 水泥密度试验一、试验目的水泥的密度是进行混凝土配合比设计的必要资料之一;水泥密度的大小与水泥熟料的矿物成分和混合料的种类有关;同时水泥受潮,密度将会减小。

因此,测定水泥的密度,可用来作为鉴别水泥质量和品种的参考。

二、试验原理采用排液法测定水泥的体积,因水泥与水起反应,故用无水煤油代替水来进行。

三、仪器设备1.李氏密度瓶:容积为220~250ml ,带有长18~20cm 、直径约为1cm 的细颈,细颈有刻度,精度为0.1ml(如图1) 。

2.恒温水槽或其它保持恒温的盛水玻璃容器,恒温容器温度应能维持在±0.50C 。

3.天平(感量为0.01g )、温度计、烘箱、无水煤油等。

四、试验步骤1.称取约400g 水泥,放入烘箱内在110±50C 的温度下烘干1h ,而后冷却至室温。

称取干燥水泥试样60g (精确至0.01g ),记为m ,备用。

2.将煤油注入清洁、干燥的密度瓶内,直至液面下部达到零刻度处。

然后将装好煤油的密度瓶放入恒温(150C )水槽内恒温0.5h ,取出密度瓶,记录此时密度瓶液面的刻度(精确至0.05ml ),记为V 0 。

3.将试样用小匙装入密度瓶中。

4.盖上密度瓶塞,将密度瓶绕着直轴摇荡数次,使密度瓶内液体中的气泡完全排出。

然后将瓶置于恒温水槽中,再恒温0.5h ,记录液面图1 李氏密度瓶的刻度V1。

五、结果计算及结果分析水泥密度ρ=m/v=m/(V1-V0)由国家标准GB175—1999规定,水泥密度试验应做两次,以两次试验结果的算术平均值作为测定值;若两次试验结果的差超过0.02g/cm3,应重做试验。

试验二水泥比表面积试验一、试验目的水泥细度是水泥性能的重要指标,直接影响水泥的物理力学性质。

测定单位质量的硅酸盐水泥粉末所具有的总表面积,以评定硅酸盐水泥细度是否合格。

二、试验原理一定量的空气通过具有不同空隙率的水泥厚度层时,所受阻力不同,气流速度因之而变化。

工程材料水泥实验报告(3篇)

第1篇一、实验目的1. 了解水泥的基本性质和分类。

2. 掌握水泥的化学成分及其对性能的影响。

3. 学习水泥的物理性能检测方法,包括凝结时间、安定性和强度等。

4. 通过实验,加深对水泥工程应用的理解。

二、实验器材1. 水泥:硅酸盐水泥、矿渣硅酸盐水泥、粉煤灰硅酸盐水泥等。

2. 水泥净浆搅拌机、水泥净浆搅拌棒、凝结时间测定仪、安定性测定仪、水泥胶砂强度试验机、天平、量筒、试模等。

三、实验步骤1. 水泥化学成分分析(1)取适量水泥样品,用四分法缩分至所需质量。

(2)将样品放入高温炉中,在1100℃左右煅烧2小时,取出冷却至室温。

(3)将煅烧后的样品磨细,过0.9mm筛,备用。

(4)按照国标GB/T 1345-2011进行化学成分分析。

2. 水泥物理性能检测(1)凝结时间测定①按照国标GB/T 1346-2011进行水泥标准稠度用水量测定。

②将标准稠度水泥浆倒入凝结时间测定仪的试模中,静置30秒。

③启动凝结时间测定仪,观察水泥浆从加水开始至初凝、终凝的时间。

(2)安定性检验①按照国标GB/T 1347-2011进行水泥安定性检验。

②将水泥浆倒入安定性测定仪的试模中,静置24小时。

③观察水泥浆是否发生体积膨胀,如发生膨胀,则判定为不安定。

(3)水泥胶砂强度试验①按照国标GB/T 17671-1999进行水泥胶砂强度试验。

②将水泥、标准砂和规定量的水混合均匀,倒入试模中。

③将试模放在水泥胶砂强度试验机上,按照规定速度加压,使试件成型。

④在标准温度(20±2℃)下养护24小时,取出试件。

⑤将试件放入水泥胶砂强度试验机,按照规定速度进行抗压试验。

⑥记录试件的抗压强度。

四、实验结果与分析1. 水泥化学成分分析(1)硅酸盐水泥:SiO2 20.5%,Al2O3 5.2%,Fe2O3 2.5%,CaO 66.5%,MgO 1.5%。

(2)矿渣硅酸盐水泥:SiO2 28%,Al2O3 7%,Fe2O3 6%,CaO 36%,MgO 3%。

水泥标准稠度用水量试验

水泥标准稠度用水量试验水泥标准稠度用水量试验00重要提醒:系统检测到您的帐号可能存在被盗风险,请尽快查看风险提示,并立即修改密码。

| 关闭网易博客安全提醒:系统检测到您当前密码的安全性较低,为了您的账号安全,建议您适时修改密码立即修改 | 关闭1 水泥标准稠度用水量试验1 试验条件 1.1 试验日期:2009年8月3日1.2 试验环境温度:22℃1.3 环境湿度:50%2 原材料及来源2.1 原材料PⅡ 52.5水泥2.2 原材料来源江苏博特新材料有限公司3 试验方法、过程3.1 仪器1 水泥净浆搅拌机:符合JC/T 729的要求。

2 标准法维卡仪。

3.2 试验步骤1 试验前必须做到a) 维卡仪的金属棒能自由滑动;b) 调整至试杆接触玻璃板时指针对准零点;c) 搅拌机运行正常。

2 水泥净浆的拌制用水泥净浆搅拌机搅拌,搅拌锅和搅拌叶片先用湿布擦过,将拌和水倒入搅拌锅内,然后在5s~10s内小心将称好的500g水泥加入水中,防止水和水泥溅出;拌和时,先将锅放在搅拌机的锅座上,升至搅拌位置,启动搅拌机,低速搅拌120s,停15s,同时将叶片和锅壁上的水泥浆刮入锅中间,接着高速搅拌120s停机。

3 标准稠度用水量的测定步骤拌和结束后,立即将拌制好的水泥净浆装入已置于玻璃底板上的试模中,用小刀插捣,轻轻振动数次,刮去多余的净浆;抹平后迅速将试模和底板移到维卡仪上,并将其中心定在试杆下,降低试杆直至与水泥净浆表面接触,拧紧螺丝1s~2s后,突然放松,使试杆垂直自由地沉入水泥净浆中。

在试杆停止沉入或释放试杆30s是记录试杆距底板之间的距离,升起试杆后,立即擦净;整个操作应在搅拌后1.5min内完成。

以试杆沉入净浆并距底板6mm±1mm的水泥净浆为标准稠度净浆。

其拌和水量为该水泥的标准稠度用水量(P),按水泥质量的百分比计。

3.3 试验结果表示(见表1)4 结果分析5 结论意见2 水泥凝结试验试验1 试验条件1.1 试验日期:2009年8月3日1.2 试验环境温度:22℃1.3 环境湿度:50%2 原材料及来源2.1 原材料PⅡ 52.5水泥2.2 原材料来源江苏博特新材料有限公司3 试验方法、过程3.1 仪器1 水泥净浆搅拌机:符合JC/T 729的要求。

关于水泥标准稠度用水量的理解

水泥标准稠度用水量

关于水泥标准稠度用水量的理解:水泥标准稠度是水泥检验为了实现成型所达到的一种状态,这种状态下水泥颗粒正好能够完全被水分润湿粘结成一个整体,用稠度大小来检测,这时水泥中的水分有两个作用,一部分用于水泥的水化反应,形成小的水化产物,另一部分水分是用于将这些颗粒粘结成一个整体,只在这种条件下,非蒸汽养护的混凝土中胶凝材料反应才是最充分的,如果反应产物没有被粘结成一个整体,反应产物就像一堆砂子一样也不会产生强度,所以检测确定的标准稠度就是为能够配制出最佳强度和工作性制定的一个方法,这样便于统一试验结果也便于指导生产。

混凝土配制和质量控制中胶凝材料产生强度有一个最佳的水胶比,就是这个值。

水泥的标准稠度用水量

水泥的标准稠度用水量水泥是建筑材料中的重要组成部分,它在建筑工程中起着至关重要的作用。

而水泥的标准稠度用水量对于水泥的质量和性能有着直接的影响。

本文将就水泥的标准稠度用水量进行详细介绍,以便读者更好地了解和掌握相关知识。

水泥的标准稠度用水量是指在一定温度下,水泥和水的配合比例。

这个比例对于水泥的性能、强度、耐久性等都有着重要的影响。

一般来说,水泥的标准稠度用水量越合理,水泥的性能和质量就越好。

在实际的工程应用中,确定水泥的标准稠度用水量需要考虑多个因素。

首先是水泥的种类和品牌,不同种类和品牌的水泥其标准稠度用水量也会有所差异。

其次是施工环境的温度和湿度,这些因素也会直接影响水泥的标准稠度用水量。

最后还需要考虑混凝土的强度和耐久性要求,这些要求会直接决定水泥的标准稠度用水量。

根据相关标准和规范,水泥的标准稠度用水量一般以水泥的质量为基准进行计算。

一般来说,水泥的标准稠度用水量在10%~15%之间较为合理。

当然,具体的数值还需要根据具体情况进行调整和确定。

在实际的施工过程中,确定水泥的标准稠度用水量需要进行试验和验证。

通过试验可以得到最佳的水泥标准稠度用水量,以确保混凝土的性能和质量。

在进行试验时,需要严格按照相关标准和规范进行操作,以确保试验结果的准确性和可靠性。

除了试验外,施工人员还需要严格控制水泥的标准稠度用水量。

在实际施工中,过少或过多的用水量都会对水泥的性能和质量造成影响。

因此,施工人员需要根据实际情况严格控制用水量,确保水泥的标准稠度用水量处于合理范围内。

总的来说,水泥的标准稠度用水量是影响水泥性能和质量的重要因素。

在实际的工程中,确定水泥的标准稠度用水量需要考虑多个因素,并进行试验和验证。

只有严格控制水泥的标准稠度用水量,才能确保混凝土的性能和质量,从而保障工程的质量和安全。

以上就是关于水泥的标准稠度用水量的相关内容,希望对读者有所帮助。

如果对水泥的标准稠度用水量还有疑问,可以咨询专业人士进行进一步的了解和学习。

水泥标准稠度用水量计算方法

水泥标准稠度用水量计算方法1. 引言水泥的稠度对混凝土的质量至关重要,搞得不好,不仅会让你的混凝土像石头一样坚硬得让人担心,甚至可能影响建筑的安全。

咱们今天就来聊聊怎么计算水泥的标准稠度用水量。

这听起来是不是有点高大上?别急,咱们一步一步来,搞清楚了你就会发现其实也没那么复杂。

毕竟,就像我们做饭时要掌握好盐的用量一样,水泥也需要我们精确控制水量才能达到最好的效果。

2. 标准稠度是什么?2.1 了解标准稠度标准稠度其实就是水泥浆的一种稠度标准,简单来说就是水泥和水的混合物应该有多稠。

为了不让你觉得这些术语难懂,咱可以这样理解:就是水泥和水混合后,糊糊的状态要合适,不稠也不稀。

你可以把它想象成一碗奶昔,既不稠得像冰淇淋,也不稀得像水。

2.2 为什么要计算用水量计算水量的目的是确保水泥的稠度符合标准。

水多了,混合物就稀了,不容易成型,水少了,混合物就硬了,施工难度增加。

就像你煮粥时加水量太少,粥就干了,太多又稀了,大家肯定都不想吃这种“干粥”或者“稀粥”。

3. 计算水量的步骤3.1 准备材料和工具首先,你得准备好水泥、清水,还有一些量具,比如量杯或称量工具。

还需要一台搅拌机来混合水泥和水。

就像你做蛋糕时需要面粉、鸡蛋和搅拌器一样,这些东西一个都不能少。

3.2 计算方法好了,进入正题。

通常,我们会通过实验确定水泥的标准稠度用水量。

首先,你需要量取一定量的水泥,放到搅拌机里,然后慢慢加水。

每加一点水,就搅拌一下,看看混合物的稠度是否符合标准。

标准是什么呢?就是那种能在一定时间内保持稳定,不流动也不干结的状态。

也就是那种“刚刚好”的感觉。

在实验过程中,你可能会发现加水量和稠度之间的关系并不是线性的。

就像你调味的时候,加盐不是加一点就完事了,有时候得加多几次才能找到最合适的味道。

这里的关键是找准一个平衡点,让水泥浆的稠度恰到好处。

4. 实际应用中的注意事项4.1 水的质量别忘了,水的质量也会影响最终的稠度。

用水最好是干净的、无杂质的水,别拿那些洗过东西的水来混合水泥。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

表5 2种石膏的化学成分对比

项 结晶

CaS CaSO4·2H 品位等

SO3

目水

O4

2O

级

S 石 12.7 33. 8.5 膏 5 34 1

60.93

三级

H 石 16.3 40. 7.6 膏 5 85 9

78.13

一级

表6 不同石膏磨制的水泥性能对比

配方/% 编

号 熟 混合

料材

石膏

抗折强 抗压强

比表面 标准稠 凝结时间

表2是3家不同窑型水泥厂的熟料的矿物组成及标准稠度用水量的结果。从表2可以看出, 3个厂中 Z 厂的熟料的标准稠度用水量最低,其次是 X 厂的,Y 厂最高,这除了生产工艺(窑 型)的影响外,与熟料矿物组成(主要是 C3A 含量)有很大关系。

表2 不同窑型熟料的化学成分、率值、矿物组成及标准稠度用水量比较

236

0

43

23.8

D 126 20 6. 5. 64.88 1 0 1 0. 0. 1 1. 4 2 7 15. 23.8

.5 15 23

. . . 91 88 . 18 9 1 . 9

0

097 0 0 8

..5

226

0

76

E 56

20 6. 4.

.1 30 36

5

64.66

101

1

51

0. 0.

熟料外观

化学成分/%

率值

矿物组成/%

标准

L

f

SA

CM

K

C4 稠度

o

SCK

C3 C2 C3

i l2 Fe2O3 a g

HnP

A 用水

s O2 O3

O3 a H

OO

-

SSA F 量/%

s

O

黑色葡萄串 状料

2

6

00

52

1

0

5

001

11

7

0

5

..

20

4

.

.

...

..

.

.

4.85 .

98

..

. 23.8

2

8

993

以下(如 Z 厂),以达到降低水泥标准稠度用水量,提高水泥与减水剂的相容性的目的。

1.2 熟料烧成质量的影响

表3是2种不同烧结情况的立窑熟料的标准稠度用水量的对比。虽然2种熟料的各率值很

接近,但由于烧成质量不同,其标准稠度用水量相差很大。

表3 不同煤烧成质量的熟料的化学成分、率值、矿物组成及标准稠度用水量比较

92

3

7

2

19

70

7

5

8

686

41

8

8

2

30

58

4

散粒黄心轻 烧料

2

6

00

42

1

3

5

103

11

7

0

2

..

07

4

.

.

...

..

.

.

4.82 .

98

..

. 26.6

2

7

098

91

0

0

9

14

05

6

2

3

352

09

4

6

3

02

25

5

散粒黄心的轻烧料由于烧失量高,生烧料中仍有部分碳没有燃尽,碳对水的吸附作用显 著,造成熟料的标准稠度用水量增大;轻烧料中的 fCaO 高,而且这种 fCaO 是轻烧的,与水 的反应速度快,造成熟料的标准稠度用水量明显增大。

编号 E 的熟料,其 n 与 C 基本相同,但其 P 较高,C3A 的含量比 C 高1.9%,标准稠度用 水量高0.8%。

编号 F 的熟料 n 低、P 高,硅酸盐矿物含量较低,而 C3A 的含量高,故其标准稠度用水 量最高。

据用户反映:用 A、C、D 熟料磨制的水泥各方面的性能较好,用 B、F 熟料磨制的水泥的 施工性能不理想。配制相同强度的混凝土,要达到相同的塌落度,每立方米混凝土的用水量 比较,用 B 熟料磨制的水泥比用 A、C、D 熟料磨制的水泥(水泥的品种和强度等级相同)要多 用约6kg 水,而 F 熟料磨制的水泥要多用约10kg 水,由于用水量增加,为确保混凝土的强度, 水泥的用量也要相应增加,加重了混凝土的生产成本。B、F 熟料磨制的水泥配制的混凝土 的塌落度经时损失大,与减水剂的相容性差,水泥和水的用量大,混凝土的干缩现象增加, 抗渗性和耐久性降低,养护条件要求高。

442

26.0

4 50 0 8 .9 .9

82

H2

14.0

3.5

2.25

3.0

.5

3:3 4: 5. 7. 25 47

440

26.0

5 46 2 8 .5 .3

由表5可以看出,H 石膏比 S 石膏的品位高,特别是 CaSO4·2H2O 的相对含量高。 由表6可以看出,H 石膏对水泥的缓凝作用和强度激发作用比 S 石膏明显,相同配比的 水泥 H1比 S1的凝结时间慢1h 多,但3d 和28d 强度都是 H1比 S1高;相同 SO3含量的水泥 H2

5

62

321

59

6

8

41

38

6

23.0

Z 厂的熟料与 X 厂比较,X 厂熟料的 n 高,其硅酸盐矿物的总量高达77.15%,比 Z 厂高 2.74%,但 X 厂的熟料的 P 也高,其 C3A 的含量比 Z 厂高3.08%,其标准稠度用水量比 Z 厂高 0.8%。

X 厂的熟料与 Y 厂的熟料比较,虽然硅酸盐矿物高5.61%,但 C3A 的含量也比 Y 厂高0.41%, 其标准稠度用水量仅比 Y 厂低0.2%。

由此可见:熟料中的硅酸盐矿物总量越高,标准稠度用水量越低;熟料中的 C3A 含量越 高,标准稠度用水量越高。就矿物组成对熟料的标准稠度用水量的影响而言,C3A 的含量是 影响标准稠度用水量的主要因素。

要适当提高熟料的 n,提高硅酸盐矿物的总量,特别是要降低熟料的 P,以减少熟料中

水化快、水化热大的 C3A 含量,控制熟料中 C3A 含量不超过8%为宜,最好<7%,SO3的含量1%

表4是通过小磨试验测得比表面积对水泥物理性能的影响结果。从 A1、A2、A3和 A4的情

况可以看出,水泥的配比相同,随着比表面积的增加,水泥的标准稠度用水量增加,凝结时

间缩短,强度增加。但如果比表面积过大而引起水泥的标准稠度用水量过大,则对混凝土的

性能不利。提高水泥的比表面积不仅使水泥的标准稠度用水量增加,而且使粉磨电耗增加。

化学成分/%

率值

矿物组成/%

f

标准稠

厂

SAF

M

K

C4

窑型

SCK

C3 C2 C3

度用水

家

i l2 e2 CaO g

Hn P

A

O2 O3 O3

O3 a H

O

-

SSA

量/%

F

O

2

00

52

1

53

010

21

7

1

..

70

0

X 预热器

..

...

..

.

.

66.03

98

..

.

厂窑

14

843

54

8

9

09

00

5

77

915

引言 水泥标准稠度用水量的高低对混凝土的性能影响很大。如果水泥的标准稠度用水量大,

为确保混凝土的施工性能而加大用水量,则会降低混凝土强度,增加混凝土干缩产生裂纹的 可能性,降低混凝土的抗渗性和耐久性。因此,要配制高性能混凝土,不仅要求水泥的强度 要高,同时也要求水泥的标准稠度用水量要低,水泥与减水剂的相容性要好。本文就影响水 泥标准稠度用水量的因素和降低标准稠度用水量的措施进行探讨。 1 熟料的影响

煤矸石、烧粘土或烧失量较高的粉煤灰磨制的水泥的标准稠度用水量较高;用适量的石灰石 作混合材对降低标准稠度用水量和改善混凝土的施工性能有利。

2)在混合材品质相同的情况下,混合材的掺入量越大,水泥的标准稠度用水量越高。从 表4中的 A4和 A5可以看出,A5比 A4多掺10%的混合材,其标准稠度用水量升高了1.2%。

配相差却很远。

表4 混合材掺入量与标准稠度用水量的关系

配方/% 编

号 熟 混合

料材

石膏

粉磨 时间 /min

80μm 方 孔

筛筛余 /%

比表面 积

/(m2/kg )

标准稠 度

用水量 /%

凝结时间 /(h:min)

抗折强 度

/MPa

抗压强 度

/MPa

初终

28

28

3d

3d

凝凝

d

d

83

3:3 4: 4. 7. 20 39

.9 45 00

0

65.47

001

2

421

0. 0.

...

. 1. 8 3 0 12.

90 87

888

0 61 . . . 2

21

692

0

653

25.2

C 185

20 5. 4.

.7 96 98

6

65.03

012

1

42

0. 0.

7

...

. 1. 8 3

15.

90 86

.

900

9 20 . .

1

79

4

80μm 方

度

度

SO3

积

度 /(h:min)

孔

/MPa