进给运动驱动系统课程设计说明书

数控机床进给系统说明书

目录摘要 (1)1前言 (2)2数控火焰切割机床设计概述 (3)3进给伺服系统概述 (4)4横向进给系统的设计计算 (8)4.1主切削力及其切削分力计算........................ 错误!未定义书签。

4.2导轨摩擦力的计算 (8)4.3计算滚珠丝杠螺母副的轴向负载力 (8)4.4确定进给传动链的传动比i和传动级数 (8)4.5滚珠丝杠的动载荷计算与直径估算 (9)4.6滚珠丝杠螺母副承载能力校核 (10)4.7计算机械传动的刚度 (11)4.8驱动电机的选型与计算 (12)4.9机械传动系统的动态分析 (14)4.10机械传动系统的误差计算与分析 (15)4.11确定滚珠丝杠螺母副的精度等级和规格型号 (15)5进给系统的结构设计 (16)5.1滚珠丝杠螺母副的设计 (16)5.2齿轮传动副的设计 (17)5.3齿轮箱的设计 (19)5.4床身及导轨 (20)5.5中间轴的设计 (23)5.6轴承端盖的设计 (24)总结与体会 (26)致谢词 (27)参考文献 (28)摘要本设计是把普通数控火焰切割机床改造成经济型数控火焰切割机床。

经济型数控火焰切割机床就是指价格低廉、操作使用方便、比较适合我国国情的,动化的机床。

采用数控机床,可以降低工人的劳动强度,节省劳动力(一个人可以看管多台机床),减少工装,缩短新产品试制周期和生产周期,可对市场需求作出快速反应。

在设计的时候具体进行了详细的各部件的选型和计算。

比如:导轨的设计选型、滚珠丝杠螺母副的选型与计算。

还进行了进给传动系统的刚度计算、进给传动系统的误差分析、驱动电机的选型计算、驱动电机与滚珠丝杠的联接、驱动电机与进给传动系统的动态特性分析等。

【关键词】车床、数控、传动系统AbstractThis project is to alter the common lathe into the economical lathe. The economical lathe is a advanced and roboticized lathe that has low price, convenient operation, and adapt to the situation of our country and has installed cnc system. During the project we particularly dealt with the choice and calculation of every assembly. Such as:The choice and calculation of guideway, ballscrew nut pair and drive electromotor. Caculate the inflexibility of feed transmission system.Analyse the error of feed transmission system.Junction between drive electromotor and ballscrew.Dynamic analysis of drive electromotor and feed transmission system .【Key words】Lathe;CNC;Transmission System1前言我国目前机床总量380余万台,而其中数控机床总数只有11.34万台,即我国机床数控化率不到3%。

数控机床的伺服进给系统课程设计

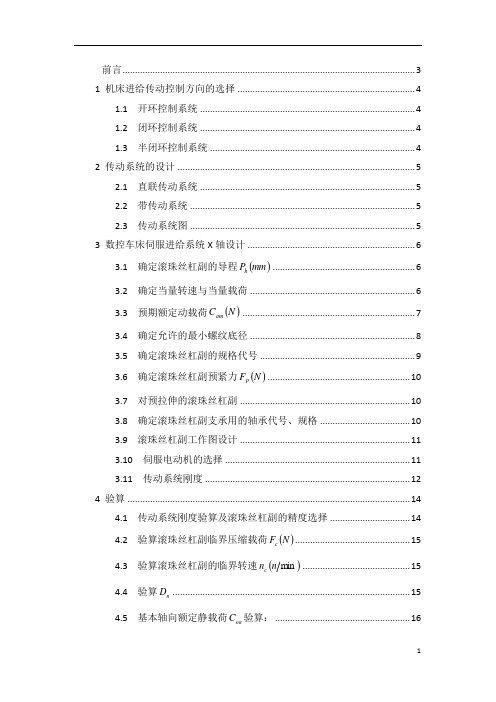

前言 (3)1 机床进给传动控制方向的选择 (4)1.1 开环控制系统 (4)1.2 闭环控制系统 (4)1.3 半闭环控制系统 (4)2 传动系统的设计 (5)2.1 直联传动系统 (5)2.2 带传动系统 (5)2.3 传动系统图 (5)3 数控车床伺服进给系统X 轴设计 (6)3.1 确定滚珠丝杠副的导程()mm P h (6)3.2 确定当量转速与当量载荷 (6)3.3 预期额定动载荷()N C am (7)3.4 确定允许的最小螺纹底径 (8)3.5 确定滚珠丝杠副的规格代号 (9)3.6 确定滚珠丝杠副预紧力()N F p (10)3.7 对预拉伸的滚珠丝杠副 (10)3.8 确定滚珠丝杠副支承用的轴承代号、规格 (10)3.9 滚珠丝杠副工作图设计 (11)3.10 伺服电动机的选择 (11)3.11 传动系统刚度 (12)4 验算 (14)4.1 传动系统刚度验算及滚珠丝杠副的精度选择 (14)4.2 验算滚珠丝杠副临界压缩载荷()N F c (15)4.3 验算滚珠丝杠副的临界转速()min n n c (15)4.4 验算n D (15)4.5 基本轴向额定静载荷oa C 验算: (16)4.6 强度验算 (16)5. 数控机床伺服进给系统控制部分总体方案设计 ...........错误!未定义书签。

5.1任务分析 ..................................................................错误!未定义书签。

5.2方案设计 ..................................................................错误!未定义书签。

6.数控机床伺服进给系统硬件电路设计 .............................错误!未定义书签。

6.1主电路设计 ..............................................................错误!未定义书签。

CLK6140轻型数控车床主运动与进给系统结构设计说明书

CLK6140轻型数控车床主运动及进给系统结构设计说明书1 总体方案1.1 CLK6140的现状和发展自第一台数控机床在美国问世至今的半个世纪内,机床数控技术的发展迅速,经历了六代两个阶段的发展过程。

其中,第一个阶段为NC阶段;第二个阶段为CNC阶段,从1974年微处理器开始用于数控系统,即为第五代数空系统。

在近20多年内,在生产中,实际使用的数控系统大多是这第五代数控系统,其性能和可靠性随着技术的发展得到了根本性的提高。

从20世纪90年代开始,微电子技术和计算机技术的发展突飞猛进,PC微机的发展尤为突出,无论是软硬件还是外器件的进展日新月异,计算机所采用的芯片集成化越来越高,功能越来越强,而成本却越来越低,原来在大,中型机上才能实现的功能现在在微型机上就可以实现。

在美国首先推出了基于PC微机的数控系统,即PCNC系统,它被划入为所谓的第六代数控系统。

下面从数控系统的性能、功能和体系结构三方面讨论机床。

数控技术的发展趋势:1.1.1性能方面的发展趋势(1)高速高精度高效(2)柔性化(3)工艺复合和轴化(4)实时智能化1.1.2功能发展方面(1)用户界面图形化(2)科学计算可视化(3)插补和补偿方式多样化(4)内置高性能PLC(5)多媒体技术应用1.1.3体系结构的发展(1)集成化(2)模块化(3)网络化(4)开放式闭环控制模式1.2 CK6140数控卧式车床的总体方案论证与拟定1.2.1 数控车床数控车床又称数字控制(Numbercal control,简称NC)机床,它是20世纪50年代初发展起来的一种自动控制机床,而数控车床四其中的一类使用性很强的机床形式。

数控车床是基于数字控制的,它与普通车床不同的是,数控车床的主机结构上具有以下特点:(1).由于大多数数控车床采用了高性能的主轴及伺服传动系统,因此,数控机床的机械传动结构得到了简化。

(2).为了适应数控车床连续地自动化加工,数控车床机械结构,具有较高的动态刚度,阻尼精度及耐磨性,热变形较小。

机床课程设计指导书(伺服进给系统)

第一章机床课程设计的目的、内容和要求§1-1 目的数控机床课程设计,是在数控机床设计课程之后进行的实践性教学环节。

其目的在于通过数控机床伺服进给系统的结构设计,使学生在拟定进给传动及变速等的结构方案过程中得到设计构思、方案分析、结构工艺性、CAD制图、设计计算、编写技术文件、查阅技术资料等方面的综合训练,建立正确的设计思想,掌握基本的设计方法,培养学生初步的结构设计和计算能力。

§1-2设计内容一、运动设计根据给定机床的性能要求、用途及精度标准,拟订传动结构方案,并计算降速比,确定传动方式,滚珠丝杠的选择计算。

包括滚珠丝杠临界转速的计算,反向死区误差的计算等。

二、动力设计根据给定机床确定传动方案后,画出结构草图,并计算传动件的负载惯量,并折算到电机轴上的转动惯量、力矩等是否在电机允许的范围内,并验算传动装置的综合拉压刚度。

三、结构设计进行伺服进给系统的变速箱、丝杠进给部分的结构设计,即绘制装配图和零件工作图。

§1-3 要求一、部件装配图部件装配图用以表明该部件的全部结构、机构工作原理、每个零件的功用、形状、尺寸、位置、相互连接的方法、配合性质及运动关系。

零件要标注件号(标准件标明标准代号、非标准件编注图号及材料代号)、参数和数量。

装配图包括伺服进给系统总装配图及消隙齿轮箱展开图及齿轮箱的横向剖视图,表明各轴的空间位置关系允许局部剖视。

二、设计计算说明书设计计算说明书用以论证设计方案的正确性,是整个设计的依据,主要步骤如下:1、机床的规格及用途;2、运动设计计算及说明;3、动力设计计算及说明;4、结构设计的说明;5、其它需要说明及论证的问题;6、参考文献。

计算说明书的篇幅不得少于一万字,计算机打印,正文用五号字、楷书,标题用四号黑体字。

要求论据充分、计算正确、叙述简明、合乎逻辑、语句通顺、图表清晰。

说明书中要附以传动原理图。

说明书后须附有参考文献目录,作者、书刊名称、出版社和出版年份。

单轴进给系统简要设计说明书

单轴进给滑台简要设计说明书——李帆 2120104008一、任务要求本次课程设计的任务是设计一台单轴直线进给系统。

设计参数如下:1)工作台面尺寸300mmX300mm,最大行程790mm2)工作台最高移动速度12.5m/min3)工作台最大负载500Kg二、总体设计本次设计要完成一个一位伺服移动工作台的设计。

首先要保证运动传递的精确性,此设计中选用滚珠丝杠螺母副进行传动。

同时,采用闭环系统,将光栅尺安装在工作台上用来采集位置信号。

该滑台的机械系统包括:伺服电机、联轴器、滚珠丝杠副、直线导轨、、滑块、光栅传感器等。

三、零件选用1、电机选用由于工作台的最高移动速度为12.5m/min,而滚珠丝杠的导程选用的是5mm,所以,电机转速选用2500。

另外,根据相关的经济性、实用性要求,我们选用130SJT系列伺服电机中的130ST-M07725电机。

该电机参数如下:该电机的安装尺寸为:对于联轴器,选用LM3梅花形弹性联轴器。

2、丝杠螺母副的选择该单轴进给系统的工作行程为790mm,丝杠总长定位1000mm。

考虑到丝杠的承载能力以及使用寿命,参考如下滚珠丝杠的参数:选择型号为SFU4005-4型号的滚珠丝杠副。

通过两个阶梯,轴与电机相连的轴端直径为24mm。

滚珠丝杠副模型如下:3、轴承及轴承座选择丝杠螺母与轴承安装段轴径为30mm。

选用角接触球轴承7206AC,能同时承受径向载荷和轴向载荷。

同时,也能单独承受轴向载荷。

轴承外径为62mm。

机床进给轴常见的丝杠支撑有如下几种形式:1)一端固定——一端自由丝杠一端固定,另一端自由。

固定端轴承同时承受轴向力和径向力,这种支承方式用于行程小的短丝杠或者用于全闭环的机床。

2)一端固定——另一端支承丝杠一端固定,另一端支承。

固定端同时承受轴向力和径向力;支承端只承受径向力,而且能作微量的轴向浮动,可以减少或避免因丝杠自重而出现的弯曲,同时丝杠热变形可以自由的向一端伸长。

进给运动驱动系统课程设计方案说明书

课程设计与综合训练说明书课程设计:进给运动驱动系统设计综合训练:数控第三象限直线插补PLC 设计和插补加工学院名称:专业:班级:姓名:指导教师姓名:2018年 12月I/37课程设计与综合训练任务书题设计题目:进给运动驱动系统设计目训练题目:连结电路和机床进给电机驱动器实现数控 PLC 三菱插补程序设计与第三象限直线插补加工主主要设计参数:走刀长度:50mm丝X杠导程:4mm丝Z杠导程:6mm要脉冲当量:10步距角:最大进给速度:60r/min设等效惯量:700空启动时间:120ms 向X拖板质量:100N计参 Z 向拖板质量:300N 主切削力 Fz:1500N 吃刀抗力 Fy:1200N数走刀抗力 Fx:800N及要设计要求:选择电机型号、绘出接口电路、编制程序,使其能进行双方向伺服驱求动加工出所需要的零件课程设计内容及工作量<两周):设计<1)依据给定任务参数选择传动比、步进电机型号,设计并绘制伺服传动系统;<2)使用画图工具绘制微控制器接线图一张;<3)编制插补程序。

内综合训练内容及工作量<两周):容<1)利用设施及元气件制作微控制器及其接口控制电路;及工<2)调试所编制插补程序;作<3)课程设计综合训练说明书1 份:6000~8000字。

量主要参考文献1.PLC编程控制方面的参照书;2.步进电机驱动方面的参照书;3.画图方面的参照书。

课程设计题目:进给运动驱动系统设计综合训练题目:数控第三象限直线插补PLC设计和插补加工摘要:机械电子工程专业的课程设计,是对前阶段机电课程教学设计的一次设计性的训练过程,后来二周的综合训练则是将课程设计的设计成就进行物化的过程。

第一,依据指导老师给定的设计参数, 选择系统所用步进电机,计算传动机构有关参数;而后,画出鉴于三菱PLC 的步进控制系统接线图,设计第三象限直线插补PLC 程序,其次,将三菱PLC、步进电机驱动器和步进电机依照接线图要求达成接线;最后在GX-Developer中进行程序调试,模拟达到第三象限直线插补加工轨迹要求。

进给系统课程设计

进给系统课程设计一、教学目标本课程的教学目标是使学生掌握进给系统的相关知识,包括其工作原理、主要部件及其功能、各种控制方式等。

在知识目标方面,要求学生能够清晰地理解进给系统的组成和作用,掌握其基本原理和关键技术。

在技能目标方面,要求学生能够运用所学知识分析和解决实际问题,具备一定的工程实践能力。

在情感态度价值观目标方面,要求学生培养对先进制造技术的兴趣和热情,树立技术创新和产业升级的意识。

二、教学内容本课程的教学内容主要包括进给系统的原理、结构、控制方法及其应用。

具体包括以下几个方面:1. 进给系统的定义、分类和作用;2. 进给传动装置的工作原理和结构特点;3. 进给控制系统的组成和功能;4. 常见进给控制方法及其比较;5. 进给系统在现代制造技术中的应用。

三、教学方法为了实现本课程的教学目标,将采用多种教学方法相结合的方式进行教学。

包括:1. 讲授法:通过讲解进给系统的相关概念、原理和知识,使学生掌握基本理论;2. 案例分析法:分析实际工程案例,使学生了解进给系统在工程中的应用;3. 讨论法:学生进行课堂讨论,培养学生的思考和表达能力;4. 实验法:进行进给系统的实验操作,使学生掌握实际操作技能。

四、教学资源本课程的教学资源包括教材、参考书、多媒体资料和实验设备。

教材和参考书将作为学生学习的主要资源,用于掌握基本知识和技能。

多媒体资料将用于辅助教学,丰富课堂内容,提高学生的学习兴趣。

实验设备则是学生进行实践操作的重要工具,通过实际操作,使学生更好地理解和掌握进给系统的相关知识。

五、教学评估本课程的评估方式包括平时表现、作业、考试等多个方面,以全面、客观、公正地评价学生的学习成果。

平时表现主要考察学生的课堂参与度、提问回答等情况,占总评的20%。

作业包括课后练习和小组项目,占总评的30%。

考试分为期中考试和期末考试,占总评的50%。

期中考试主要考察学生对进给系统基础知识的理解和掌握,期末考试则侧重于学生的综合运用能力。

进给运动驱动系统课程设计方案说明书

课程设计与综合训练说明书课程设计:进给运动驱动系统设计综合训练:数控第三象限直线插补PLC设计和插补加工学院名称:专业:班级:姓名:指导教师姓名:2018 年 12 月I / 37课程设计与综合训练任务书700向拖板质量:300NII / 37课程设计题目:进给运动驱动系统设计综合训练题目:数控第三象限直线插补PLC设计和插补加工摘要:机械电子工程专业的课程设计,是对前阶段机电课程教案的一次设计性的训练过程,其后二周的综合训练则是将课程设计的设计成果进行物化的过程。

首先,根据指导老师给定的设计参数,选择系统所用步进电机,计算传动机构相关参数;然后,画出基于三菱PLC的步进控制系统接线图,设计第三象限直线插补PLC程序,其次,将三菱PLC、步进电机驱动器和步进电机按照接线图要求完成接线;最后在GX-Developer中进行程序调试,模拟达到第三象限直线插补加工轨迹要求。

关键词:第三象限插补,plc程序,步进电机3 / 37目录第一章进给运动驱动系统设计 (5)1.1 系统方案设计 (5)1.2传动比计算和步进电机的选择 (7)1.3齿轮的设计 (13)1.4丝杠的选择 (22)第二章连接电路和机床进给电机驱动器实现第三象限直线PLC插补程序设计和插补加工…………………………………………………………282.1 PLC控制步进电机时电器接线图设计 (29)2.2数控插补PLC程序设计 (30)2.2.1逐点比较法直线插补实例 (30)2.2.2PLC硬件组态及程序设计及调试 (31)参考文献 (40)4 / 37第一章进给运动驱动系统设计系统总体设计非常重要,是对一部机器的总体布局和全局的安排。

总体设计是否合理将对后面几步的设计产生重大影响,也将影响机器的尺寸大小、性能、功能和设计质量。

所以,在总体设计时应多花时间、考虑清楚,以减少返工现象。

当伺服系统的负载不大、精度要求不高时,可采用开环控制。

一般来讲,开环伺服系统的稳定性不成问题,设计时主要考虑精度方面的要求,通过合理的结构参数设计,使系统具有良好的动态响应性能。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

课程设计与综合训练说明书课程设计:进给运动驱动系统设计综合训练:数控第三象限直线插补PLC设计和插补加工学院名称:专业:班级:姓名:指导教师姓名:2010 年 12 月课程设计与综合训练任务书课程设计题目:进给运动驱动系统设计综合训练题目:数控第三象限直线插补PLC设计和插补加工摘要:机械电子工程专业的课程设计,是对前阶段机电课程教学的一次设计性的训练过程,其后二周的综合训练则是将课程设计的设计成果进行物化的过程。

首先,根据指导老师给定的设计参数,选择系统所用步进电机,计算传动机构相关参数;然后,画出基于三菱PLC的步进控制系统接线图,设计第三象限直线插补PLC程序,其次,将三菱PLC、步进电机驱动器和步进电机按照接线图要求完成接线;最后在GX-Developer中进行程序调试,模拟达到第三象限直线插补加工轨迹要求。

关键词:第三象限插补,plc程序,步进电机目录第一章进给运动驱动系统设计 (5)1.1 系统方案设计 (5)1.2传动比计算和步进电机的选择 (7)1.3齿轮的设计 (13)1.4丝杠的选择 (22)第二章连接电路和机床进给电机驱动器实现第三象限直线PLC插补程序设计和插补加工 (28)2.1 PLC控制步进电机时电器接线图设计 (29)2.2 数控插补PLC程序设计 (30)2.2.1逐点比较法直线插补实例 (30)2.2.2 PLC硬件组态及程序设计及调试 (31)参考文献 (40)第一章进给运动驱动系统设计系统总体设计非常重要,是对一部机器的总体布局和全局的安排。

总体设计是否合理将对后面几步的设计产生重大影响,也将影响机器的尺寸大小、性能、功能和设计质量。

所以,在总体设计时应多花时间、考虑清楚,以减少返工现象。

当伺服系统的负载不大、精度要求不高时,可采用开环控制。

一般来讲,开环伺服系统的稳定性不成问题,设计时主要考虑精度方面的要求,通过合理的结构参数设计,使系统具有良好的动态响应性能。

1.1 系统方案设计在机电一体化产品中,典型的开环控制位置伺服系统是简易数控机床(本实验室自制数控平台)及X-Y数控工作台等,其结构原理如图1-1所示。

各种开环伺服系统在结构原理上大同小异,其方案设计实质上就是在图1-1的基础上选择和确定各构成环节的具体实现方案。

图1-1 开环伺服系统结构原理框图1、执行元件的选择选择执行元件时应综合考虑负载能力、调速范围、运行精度、可控性、可靠性及体积、成本等多方面要求。

开环系统中可采用步进电机、电液脉冲马达等作为执行元件,其中步进电机应用最为广泛,一般情况下优先选用步进电机,当其负载能力不够时,再考虑选用电液脉冲马达等。

2、传动机构方案的选择传动机构实质上是执行元件与执行机构以输出旋转运动和转矩为主,而执行机构则多为直线运动。

用于将旋转运动转换为直线运动的传动机构主要有齿轮齿条和丝杠螺母等。

前者可获得较大的传动比和较高的传动效率,所能传递的力也较大,但高精度的齿轮齿条制造困难,且为消除传动间隙而结构复杂,后者因结构简单、制造容易而广泛使用。

在步进电机与丝杠之间运动的传递有多种方式,可将步进电机与丝杠通过联轴器直接连接,其优点是结构简单,可获得较高的速度,但对步进电机的负载能力要求较高;还可以通过减速器连接丝杠,通过减速比的选择配凑脉冲当量、扭矩和惯量;当电动机与丝杠中心距较大时,可采用同步齿形带传动。

3、执行机构方案的选择执行机构是伺服系统中的被控对象,是实现实际操作的机构,应根据具体操作对象及其特点来选择和设计。

一般来讲,执行机构中都包含有导向机构,执行机构的选择主要是导向机构的选择。

4、控制系统方案的选择控制系统方案的选择包括微控制器、步进电机控制方式、驱动电路等的选择。

常用的微控制器有单片机、PLC、微机插卡、微机并行口、串行口和下位机等,其中单片机由于在体积、成本、可靠性和控制指令功能等许多方面的优越性,在伺服系统中得到广泛的应用。

步进电机控制方式有硬件环行分配器控制和软件环行分配器控制之分,对多相电机还有X相单X拍、X相2*X拍、X相双X拍和细分驱动等控制方式,如三相步进电机有3相单3拍、3相6拍、3相双3拍和细分驱动等控制方式,对于控制电路有单一电压控制、高低压控制、恒流斩波控制、细分控制等电路。

5、本次课程设计和综合训练方案的选择执行元件选用功率步进电机,传动方案选择带有降速齿轮箱的丝杠螺母传动机构,执行机构选用拖板导轨;控制系统中微控制器采用微机并行口,步进电机控制方式采用带有硬件环行分配器的现有步进电机驱动器,在共地的情况下,给该驱动器提供一路进给脉冲、另一路高(低)电平方向控制电位即可,另一路使能信号。

1.2 传动比计算和步进电机的选择一.X 轴(纵向):1. 减速器传动比计算 0360pp i αδ= 其中α:表示步进电机步距角 p :表示丝杠导程 p δ:表示脉冲当量0031.54 1.673601010i -⨯==⨯⨯ 2. 步进电机所需力矩计算选择步进电机应按照电机额定输出转矩T ≥电机所需的最大转矩max T 的原则,首先计算电机所需的负载转矩。

作用在步进电机轴上的总负载转矩T 可按下面简化公式计算:()222W J W m E PF PF PF T T T T T J J i i iμομοεπηπηπη=+++=++++ 式中:J T 为启动加速引起的惯性力矩,T μ为拖板重力和拖板上其它折算到电机轴上的当量摩擦力矩,W T 为加工负载折算到电机轴上的负载力矩,O T 为因丝杠预紧引起的力折算到电机轴上的附加摩擦转矩;m J 为电机转动惯量; e J 为折算到电机轴上的等效转动惯量;ε为启动时的角加速度; ()m E J J +有参数知;ε由空载启动时间和最大进给速度计算得到;p :为丝杠导程。

F μ:为拖板重力和主切削力引起丝杠上的摩擦力,()Z F mg F μμ=+,拖板重量由参数给定,在计算纵向力时(选择纵向电机),拖板重量为两个拖板的重量之和,在计算横向力(选择横向电机)时,为小拖板重量,刚与刚的摩擦系数可查资料,一般为0.05~0.2; W F :在选择横向电机时,为工作台上的最大横向载荷,通过给定吃刀抗力y F 得到;在选择纵向电机时,为工作台上的最大纵向载荷,通过给定吃刀抗力x F 得到;O F :为丝杠螺母副的预紧力,设取W F 的1/3~1/5;η :为伺服进给系统的总效率,取为0.8; i :为减速器传动比。

()222W O J W m E PF PF PF T T T T T J J i i iμμοεπηπηπη=+++=++++ 2max 3221.8/6012010n rad s πε-==⨯⨯ max max 025/min 360p v n r αδ== 22()0.0721.8/ 1.527J m E T J J N m rad s N m ε=+=•⨯=•η取0.8 μ取0.05 ()(1500400)0.0595Z F mg F N μμ=+=+=4950.045322 3.140.8 1.67PF T N m i μμπη⨯===⨯⨯⨯ 800W x F F N==48000.381222 3.140.8 1.67W W PF T N m i πη⨯===⨯⨯⨯ 12004W F F N ο=⨯= 0.20.242000.019122 3.140.8 1.67PF T N m i οοπη⨯⨯===⨯⨯⨯ 1.9726J W T T T T T N m μο=+++=一般启动是为空载,于是空载启动时电机轴上的总负载转矩为:1.5914N m q J T T T T μο=++=在最大外载荷下工作时,电动机轴上的总负载转矩为:=0.4456N m g w T T T T μο=++计算出的总负载转矩根据驱动方式,选择电机时还需除以一系数,设为X 相2*X 拍驱动方式,则总负载转矩取为:max{/0.8;/(0.3~0.5)}max{1.98925;1.4853}q g T T T ==T 取1.98925N m根据求出的负载转矩,和给定的步距角,上网查询步进电机型号。

图1-2 步进电机外形及技术特点图1-3 矩频特性曲线图1-4 外形尺寸二.同理Z 轴(横向):00031.562.53603601010p p i αδ-⨯===⨯⨯ ()222W OJ W O m E PF PF PF T T T T T J J ii iμμεπηπηπη=+++=++++ 2max 3221.8/6012010n rad s πε-==⨯⨯ max max 025/min 360pv n r αδ== 22()0.0721.8/ 1.527J m E T J J N m rad s N m ε=+=•⨯=•η取0.8 μ取0.05 ()(1500100)0.0580Z F mg F Nμμ=+=+=6800.038222 3.140.8 2.5PF T N m iμμπη⨯===⨯⨯⨯1200W y F F N ==612000.57322 3.140.8 2.5W W PF T N m i πη⨯===⨯⨯⨯ 13004W F F N ο=⨯= 0.20.263000.028622 3.140.8 2.5PF T N m i οοπη⨯⨯===⨯⨯⨯ 2.1668J W T T T T T N m μο=+++=一般启动是为空载,于是空载启动时电机轴上的总负载转矩为:1.5938N m q J T T T T μο=++=在最大外载荷下工作时,电动机轴上的总负载转矩为:0.6398N m q w T T T T μο=++=计算出的总负载转矩根据驱动方式,选择电机时还需除以一系数,设为X 相2*X 拍驱动方式,则总负载转矩取为:max{/0.8;/(0.3~0.5)}max{1.99225;2.1327}q g T T T ==T 取2.1327N m根据求出的负载转矩,和给定的步距角,上网查询步进电机型号。

图1-5 步进电机外形及技术特点图1-6 矩频特性曲线图1-7 外形尺寸图1-81.3齿轮的设计一.X 方向的齿轮传动件设计计算: 1.选精度等级、材料及齿数 1) 材料及热处理;选择小齿轮材料为40Cr (调质),硬度为280HBS ,大齿轮材料为45钢(调质),硬度为240HBS ,二者材料硬度差为40HBS 。

2) 精度等级选用7级精度;3) 试选小齿轮齿数z1=20,大齿轮齿数z2=35的;传动比为1.67. 2.按齿面接触强度设计 按公式计算,即dt ≥[]2321·t H Ed H K T Z Z u u ⎛⎫+⎪ ⎪⎝⎭φσa )确定公式内的各计算数值 (4) 试选t K =1.3(4) 由机械设计书表10-7选取尺宽系数φd =1(4) 由机械设计书表10-6查得材料的弹性影响系数E Z =189.8Mpa(4) 由机械设计书图10-21d 按齿面硬度查得小齿轮的接触疲劳强度极限σHlim1=600MPa;大齿轮的解除疲劳强度极限σHlim2=550MPa ;(4) 由公式计算应力循环次数911N =60n jLh=6015001(2830015)=6.4810⨯⨯⨯⨯⨯⨯⨯ 921/1.67 3.8810N N ==⨯(6)由机械设计书图10-19查得接触疲劳寿命系数1HN K =0.90;2HN K =0.95 (7)计算接触疲劳许用应力取失效概率为1%,安全系数S =1,由式(10-12)得 [σH]1==0.90×600MPa =540MPa [σH]2==0.95×550MPa =522.5MPa b )计算试算小齿轮分度圆直径d1td1t ≥=计算圆周速度v=11601000t d n ⨯π=23.91500601000⨯⨯⨯π=1.88m/s计算齿宽b 及模数t mb=φd1t=1×23.9mm=23.9mmt m =11t d z =23.920=1.195 h=2.25t m =2.25×1.195mm=2.69mmb/h=23.9/2.69=8.88计算载荷系数K已知载荷平稳,所以取KA=1;根据v=1.88m/s,7级精度,由机械设计书图10—8查得动载系数V K =1.07; 直齿轮由机械设计书表10—3查得H K α= F K α=1;由机械设计书表10—4用插值法查得7级精度,小齿轮相对支承非对称布置时,H K β=1.413。