蜗轮蜗杆

蜗轮蜗杆计算

2、根据齿面形状不同分为:

普通蜗杆传动

圆弧圆柱蜗杆传动

3、阿基米德蜗杆

在轴剖面:直线齿廓 法剖面:凸曲线 垂直轴剖面:阿基米德螺线 车削加工,不能磨削,精度低。

蜗轮滚刀:与蜗杆尺寸相同 在中间平面上可看成直齿齿条与渐开线齿轮啮合

9.2 普通圆柱蜗杆传动的主要参数和几何尺寸计算

中间平面上的参数作为设计基准

单位时间由箱体外壁散发到空气中的热量为

H 2 K s A(t t0 )

W

式中 Ks—散热系数 A—散热面积 t—达到平衡时,箱体内的 油温,t在800以内 t0—周围空气温度, t0=200

根据热平衡条件H1=H2可求得既定工作条件下 的油温

t

t0

1000 P1 (1 )

Ks A

C

在既定工作条件下,保持正常油温所需要的 散热面积

一、蜗杆传动的特点和应用

1、特点:

单级传动比大; 结构紧凑; 传动平稳,无噪音; 可自锁; 传动效率低; 成本高。

2、应用:

机床:数控工作台、分度 汽车:转向器 冶金:材料运输 矿山:开采设备 起重运输:提升设备、电梯、 自动扶梯

二、蜗杆传动的类型

1、按蜗杆形状分

圆柱蜗杆传动

环面蜗杆传动 锥蜗杆传动

A 1000 P1 (1 )

K s (t t0 )

m2

一般应使t在80℃以下

若t>80℃或有效的散热面积不足时,则必须

采取措施,以提高其散热能力

常用措施: 1 、合理设计箱体结构,铸 出或焊上散热片,以增大散 热面积

2 、在蜗轮轴上装置风扇, 进行人工通风,以提高散 热系数

3 、在箱体油池内装 设蛇形冷却水管

[ ]H —蜗轮材料的许用接触应力,MPa

蜗轮和蜗杆

蜗杆蜗轮蜗杆蜗轮用于两交叉轴(交叉角一般为直角)间的传动。

通常蜗杆主动,蜗轮从动,用于减速,可获得较大的传动比。

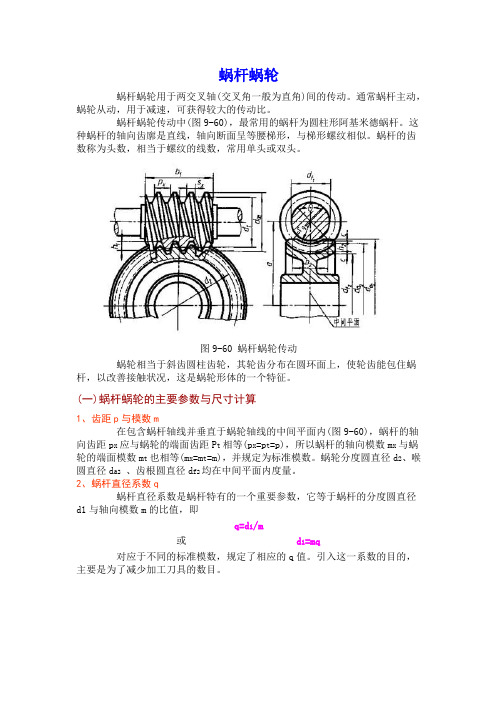

蜗杆蜗轮传动中(图9-60),最常用的蜗杆为圆柱形阿基米德蜗杆。

这种蜗杆的轴向齿廓是直线,轴向断面呈等腰梯形,与梯形螺纹相似。

蜗杆的齿数称为头数,相当于螺纹的线数,常用单头或双头。

图9-60 蜗杆蜗轮传动蜗轮相当于斜齿圆柱齿轮,其轮齿分布在圆环面上,使轮齿能包住蜗杆,以改善接触状况,这是蜗轮形体的一个特征。

(一)蜗杆蜗轮的主要参数与尺寸计算1、齿距p与模数m在包含蜗杆轴线并垂直于蜗轮轴线的中间平面内(图9-60),蜗杆的轴向齿距p x应与蜗轮的端面齿距P t相等(p x=p t=p),所以蜗杆的轴向模数m x与蜗轮的端面模数m t也相等(m x=m t=m),并规定为标准模数。

蜗轮分度圆直径d2、喉圆直径d a2、齿根圆直径d f2均在中间平面内度量。

2、蜗杆直径系数q蜗杆直径系数是蜗杆特有的一个重要参数,它等于蜗杆的分度圆直径d1与轴向模数m的比值,即q=d1/m或d1=mq对应于不同的标准模数,规定了相应的q值。

引入这一系数的目的,主要是为了减少加工刀具的数目。

沿蜗杆分度圆柱面展开,螺旋线展成倾斜直线,如图9-61所示,斜线与底线间的夹角γ,称为蜗杆的导程角。

当蜗杆直径系数q和头数z1选定后,导程角丁就惟一确定了。

它们之间的关系为tanγ=p x z1/πd1=πmz1/πm q=z1/q一对相互啮合的蜗杆和蜗轮,除了模数和齿形图9-61 蜗杆的导程角角必须分别相同外,蜗杆导程角γ与蜗轮螺旋角卢应大小相等、旋向相同,即γ=β。

蜗杆与蜗轮各部分尺寸与模数m、蜗杆直径系数q、导程角γ和齿数z1、z2有关,其具体关系见表9-15。

表9-15 标准蜗杆、蜗轮各部分尺寸计算公式(二)蜗杆蜗轮的画法1、蜗杆的画法蜗杆一般选用一个视图,其齿顶线、齿根线和分度线的画法与圆柱齿轮相同,如图9-62所示。

蜗轮蜗杆讲解

蜗轮蜗杆讲解

蜗轮蜗杆传动是一种特殊的交错轴斜齿轮传动,主要由蜗杆和蜗轮组成。

以下是关于蜗轮蜗杆传动的详细讲解:

1. 组成:

* 蜗杆:具有一个或几个螺旋齿,并且与蜗轮啮合而组成交错轴齿轮副的齿轮。

其分度曲面可以是圆柱面、圆锥面或圆环面。

* 蜗轮:类似斜齿圆柱齿轮,但为了改善啮合情况,通常将其齿廓做成圆弧形,以包住蜗杆部分。

2. 工作原理:

* 蜗轮蜗杆传动时,蜗轮轮齿沿着蜗杆的螺旋面作滑动和滚动。

* 蜗杆和螺纹类似,有右旋和左旋之分,分别称为右旋蜗杆和左旋蜗杆。

* 当蜗杆升角小于齿轮间的当量摩擦角时,蜗杆蜗轮传动具有反行程自锁性,即只能以蜗杆带动蜗轮,不能以蜗轮带动蜗杆。

3. 特点:

* 传动比大:这意味着当蜗杆转动一定的角度时,蜗轮可以转动更大的角度。

* 结构紧凑:由于其紧凑的结构,蜗轮蜗杆传动通常用于需要较小空间的应用。

* 传动平稳,无噪声:这使得蜗轮蜗杆传动在需要平稳、安静的场合特别有用。

* 具有自锁性:如上所述,当蜗杆升角小于齿轮间的当量摩擦角时,传动具有反行程自锁性。

* 传动效率较低:由于滑动和滚动的存在,传动效率相对较低。

* 磨损较严重:由于齿面之间的滑动和滚动,导致齿面磨损较严重。

* 蜗杆轴向力较大:这可能导致轴承摩擦损失较大。

4. 应用:

* 蜗轮蜗杆传动广泛应用于各种机械中,如机床、减速器、汽车、飞机等。

它们通常用于传递交错轴之间的运动和动力,特别是在需要大传动比、紧凑结构和自锁性的场合。

机械设计基础第12章蜗轮蜗杆

机械设计基础第12章蜗轮蜗杆蜗轮蜗杆是一种常见的传动机构,广泛应用于机械设备中。

蜗轮蜗杆传动具有体积小、传动比大、传动平稳等特点,在机械设计中有着重要的应用价值。

蜗轮蜗杆传动是一种通用型的不可逆传动,典型的结构包括蜗轮和蜗杆两个部分。

蜗轮是一种螺旋状的齿轮,其齿面与蜗杆的蜗杆螺旋面相配合。

蜗杆是一种具有螺旋线形状的轴,其作为传动元件,通过旋转运动驱动蜗轮。

蜗轮齿与蜗杆螺旋线的位置关系使得蜗轮只能顺时针旋转,而无法逆时针旋转。

这种结构特点决定了蜗轮蜗杆传动是一种不可逆传动。

蜗轮蜗杆传动的主要工作原理是靠蜗杆的螺旋面与蜗轮的齿轮面的啮合来实现传动。

在传动过程中,蜗杆通过旋转带动蜗轮转动,从而实现动力传递。

由于蜗杆的螺旋面与蜗轮的齿轮面接触面积小,所以传动效率相对较低。

为了提高传动效率,降低摩擦损失,需要在蜗轮齿面和蜗杆螺旋面之间添加润滑油。

蜗轮蜗杆传动具有很高的传动比,可达到1:40以上,因此在机械设备中常常使用蜗轮蜗杆传动来实现大速比的传动。

例如在起重机构中,通常采用蜗轮蜗杆传动来提高起重高度。

此外,蜗轮蜗杆传动还可以实现两个轴的不同速度传动,例如在机械车床中使用蜗轮蜗杆传动来实现工件的不同转速。

在机械设计中,蜗轮蜗杆传动的设计需要根据实际应用情况确定传动比、工作环境要求等参数。

首先需要确定传动比,在确定传动比的同时要考虑传动效率和传动正反转的能力。

其次,需要根据工作环境来选择蜗杆和蜗轮的材料,以提高传动的可靠性和耐用性。

还需要注意蜗杆和蜗轮的几何尺寸和配合精度,以保证传动的准确性和稳定性。

此外,在设计过程中还需要进行强度校核、轴承选择等工作,以确保传动的安全可靠。

总之,蜗轮蜗杆传动在机械设计中具有重要的应用价值。

它的特点是传动比大、传动平稳,适用于需要大速比、不可逆传动的场合。

在设计蜗轮蜗杆传动时,需要根据实际应用情况,确定传动比、材料、尺寸、配合精度等参数,以保证传动的稳定性和可靠性。

机械课件第12章蜗轮蜗杆

蜗轮蜗杆的设计流程

确定传动比

根据实际需求确定蜗轮蜗杆的传动比 ,以满足工作要求。

设计蜗轮蜗杆的结构

根据实际应用需求,设计蜗轮蜗杆的 结构,包括蜗杆的长度、直径、螺旋

线方向等。

选择设计参数

根据工作条件和强度要求,选择合适 的模数、压力角、蜗杆直径等设计参 数。

蜗轮蜗杆传动由两个交错轴线、相互咬合的蜗轮 02 和蜗杆组成,通过蜗轮的旋转带动蜗杆的旋转。

蜗轮蜗杆传动具有传动比大、结构紧凑、传动平 03 稳、自锁等特点,广泛应用于各种机械传动系统

中。

蜗轮蜗杆的传动比计算

01 蜗轮蜗杆的传动比等于蜗轮的齿数除以蜗杆的齿 数,即i=z2/z1。

02 传动比的大小取决于蜗轮和蜗杆的齿数比,可以 根据实际需求选择合适的齿数比来满足不同的传 动要求。

02 传动比的计算是蜗轮蜗杆设计中的重要参数,对 于确定传动系统的性能和尺寸至关重要。

蜗轮蜗杆的效率分析

1

蜗轮蜗杆的效率受到多种因素的影响,包括润滑 条件、齿面摩擦、齿面磨损、制造精度等。

2

在理想情况下,蜗轮蜗杆的传动效率可以达到 90%以上,但在实际应用中,由于各种因素的影 响,效率可能会降低。

校核强度和稳定性

根据设计参数和实际工况,对蜗轮蜗 杆进行强度和稳定性的校核,确保其 能够满足工作要求。

蜗轮蜗杆的制造工艺

01

02

03

铸造工艺

通过铸造方法制造蜗轮蜗 杆的毛坯,常用的铸造工 艺有砂型铸造、金属型铸 造等。

切削加工

对铸造毛坯进行切削加工 ,以获得精确的外形和尺 寸,包括车削、铣削、磨 削等加工方式。

蜗轮蜗杆工作原理

蜗轮蜗杆工作原理蜗轮蜗杆传动是一种常见的传动方式,它由蜗轮和蜗杆两部分组成。

蜗轮是一种圆柱体,其表面呈螺旋线状,而蜗杆则是一种带有螺旋槽的圆柱体。

蜗轮和蜗杆之间通过啮合实现传动。

蜗轮蜗杆传动具有传动比大、传动平稳、噪音小等优点,因此在各种机械设备中得到广泛应用。

蜗轮蜗杆传动的工作原理主要包括以下几个方面:1. 蜗轮蜗杆的啮合。

蜗轮和蜗杆之间的啮合是蜗轮蜗杆传动的核心。

当蜗杆旋转时,蜗轮的螺旋线状表面会与蜗杆的螺旋槽相啮合,从而实现传动。

由于蜗轮的螺旋线角度通常很小,因此在传动过程中会产生较大的传动比,从而实现减速传动的效果。

2. 蜗轮蜗杆的传动比。

蜗轮蜗杆传动的传动比取决于蜗轮的齿数和蜗杆的节距。

一般而言,蜗轮蜗杆传动的传动比可以通过蜗轮齿数与蜗杆节距的比值来计算。

传动比越大,传动效果越明显,可以实现较大的减速比。

3. 蜗轮蜗杆的工作原理。

蜗轮蜗杆传动的工作原理是利用螺旋线的力学原理来实现传动。

当蜗杆旋转时,由于蜗轮的螺旋线状表面与蜗杆的螺旋槽相啮合,会产生一个轴向的力,从而实现传动效果。

同时,蜗轮的齿数和蜗杆的节距也会影响传动效果和传动比。

4. 蜗轮蜗杆的应用领域。

蜗轮蜗杆传动由于其传动比大、传动平稳、噪音小等优点,被广泛应用于各种机械设备中,如起重机、输送机、冷却塔等。

在这些设备中,蜗轮蜗杆传动可以实现较大的减速比,从而满足设备对于传动效果的要求。

总结,蜗轮蜗杆传动是一种常见的传动方式,其工作原理是利用螺旋线的力学原理来实现传动。

蜗轮和蜗杆之间的啮合、传动比和传动效果是蜗轮蜗杆传动的关键。

由于其优点,蜗轮蜗杆传动被广泛应用于各种机械设备中,满足了这些设备对于传动效果的要求。

蜗轮蜗杆的原理,特点和应用范围

蜗轮蜗杆的原理,特点和应用范围

1. 嘿,你知道蜗轮蜗杆的原理吗?就像两个相互配合的好伙伴,蜗轮就像个小跟班,乖乖地跟着蜗杆转呢!比如在卷扬机里,蜗杆带着蜗轮,让重物能稳稳地被吊起,多神奇呀!

2. 蜗轮蜗杆的特点可不少呢!它的传动比很大呀,就好比大力士能轻松推动很重的东西一样。

像那些自动扶梯,不就是靠着蜗轮蜗杆才能稳定运行嘛!

3. 哇塞,蜗轮蜗杆的自锁性那可是相当厉害呢!就像是一把牢固的锁,一旦锁住就很难松动。

像一些起重机,停在那里就稳稳当当的,靠的就是这自锁性呀,厉害吧?

4. 蜗轮蜗杆的应用范围广着呢!在汽车的转向系统里,它默默工作,让我们能轻松操控方向,这多重要啊!

5. 你想想,在工业生产中,蜗轮蜗杆可是大功臣啊!它就像不知疲倦的小蜜蜂,不停地工作着。

比如印刷机里,有了它,纸张才能精准地移动呀!

6. 蜗轮蜗杆在一些医疗器械中也有大用处呀!它能精确地传递动力,帮助医生更好地治疗病人。

这不就像医生的得力助手嘛!

7. 哎呀呀,蜗轮蜗杆在很多玩具里也出现呢!让玩具能做出各种有趣的动作,给我们带来欢乐。

这不就是生活中的小惊喜吗?

8. 总之,蜗轮蜗杆的原理、特点和应用范围真的太有意思啦!它在我们生活的方方面面都发挥着重要作用,我们真应该好好了解它呀!

我的观点结论:蜗轮蜗杆真的很牛,给我们的生活带来了很多便利和乐趣!。

蜗轮蜗杆是不是标准件

蜗轮蜗杆是不是标准件蜗轮蜗杆传动是一种常见的传动形式,它具有传动比大、传动平稳、噪音小等特点,因此在机械制造中得到了广泛的应用。

那么,蜗轮蜗杆是不是标准件呢?这个问题涉及到了蜗轮蜗杆的定义、特点、生产和应用等方面的内容。

本文将从多个角度对这个问题进行探讨。

首先,我们来看蜗轮蜗杆的定义。

蜗轮蜗杆是一种传动装置,它由蜗轮和蜗杆两部分组成,通过它们之间的啮合传递动力。

蜗轮是一种外形呈螺旋线的齿轮,蜗杆则是一种外形呈螺旋线的轴,它们之间的啮合能够实现传动。

蜗轮蜗杆传动具有传动比大、传动平稳、噪音小等特点,因此在一些对传动精度要求较高的场合得到了广泛的应用。

其次,我们来看蜗轮蜗杆的生产。

蜗轮蜗杆是一种比较特殊的传动装置,它的生产工艺相对复杂。

蜗轮蜗杆的生产需要经过铸造、车削、磨齿等多道工序,生产出来的蜗轮蜗杆需要经过严格的检测和测试,确保其传动精度和可靠性。

由于蜗轮蜗杆的生产工艺比较复杂,因此一般情况下并不是标准件,而是需要根据具体的使用要求进行定制生产。

再次,我们来看蜗轮蜗杆的应用。

蜗轮蜗杆传动由于其传动比大、传动平稳、噪音小等特点,在一些对传动精度要求较高的场合得到了广泛的应用。

比如在工程机械、起重设备、食品机械等领域,蜗轮蜗杆传动都有着重要的应用。

由于蜗轮蜗杆的传动特性,一般情况下需要根据具体的使用要求进行设计和生产,因此并不是标准件。

综上所述,蜗轮蜗杆并不是标准件,它的生产和应用都需要根据具体的使用要求进行设计和制造。

当然,对于一些常见的蜗轮蜗杆传动装置,可以根据其标准化设计和生产,形成标准件进行销售。

但总的来说,蜗轮蜗杆并不是通用的标准件,而是需要根据具体的使用要求进行定制生产的传动装置。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

二、蜗杆蜗轮的结构 蜗杆通常与轴制成一体 → 蜗杆轴

b1

蜗轮结构

轮齿部分——青铜 轮毂部分——钢

§11-4 圆柱蜗杆传动的受力分析

a

1 2

(d1

mz

2

)

x

1 2 (z 2

z 2 )

x>0 z 2 z 2 齿数↓

x<0 z 2 z 2 齿数↑

普通圆柱蜗杆传动与斜齿轮传动 的区别:

齿轮传动

传动比 i — m、α — β— d1 —

i = d2 / d1 法面为标准值 β1= - β2 d1= mnz1/cosβ

蜗杆传动

i ≠ d2 / d1 中间平面为标准值 γ =β, 旋向相同 d1=mq,且为标准值

v2 = v1 tgγ

2

ω2

v2

p

ω1

1

t

ω2 2 ω1

v2 p

1

蜗轮的转向:

γγ vS v1 t

用手势确定蜗轮的转向:

右旋蜗杆:伸出左手,四指顺蜗杆转向,则蜗轮的 切向速 度vp2的方向与拇指指向相同。

左旋蜗杆:用右手判断,方法一样。

ω2

2

v2

p 1

ω1

a r2 r1

2 ω2

p

v2 ω1

1

6.中心距 a = r1+r2 = m(z2+q)/2

11-6、蜗杆传动的效率、润滑和热平衡计算

(一)蜗杆传动的效率

功率损耗:啮合损耗、轴承摩擦损耗、搅油损耗。

蜗杆主动时,总效率为:

蜗杆导程角

123

(0.95

~

0.96) tan tan( V

)

当量摩擦角(根据滑动速度 Vs由表11-18、表11-19选)

设计之初,效率与蜗杆头数的大致关系为:

蜗杆头数Z1 1

蜗轮齿数: z2= i z1 为避免根切: z2≥ 26 (28)

一般情况: z2≤ 80 z2过大 → 结构尺寸↑ → 蜗杆长度↑

→ 刚度、啮合精度↓

5.齿面间滑动速度vS及蜗轮转向的确定

由相对运动原理可知: v1 = v2 + vS

作速度向量图,得:

vS = v2 2+ v1 2 = v1 / cos γ

d1 =mq

d2=mz2

ha=m

ha=m

df =1.2mq

df =1.2mq

da1=m(q+2) da2=m(z2+2) df1=m(q-2.4) df2=m(z2-2.4)

pa1=pt2= px=π m

c=0.2 m

a=0.5(d1 + d2) m=0.5m(q+z2)

§11-3 蜗杆传动的失效形式、材料和结构

形成:若单个斜齿轮的齿数很少(如z1=1)而且β1很 大时,轮齿在圆柱体上构成多圈完整的螺旋。

所得齿轮称为:蜗杆。

蜗轮

而啮合件称为:蜗轮。

ω2

2 蜗杆

ω1 1

点接触

线接触

改进措施:将刀具做成蜗杆状,用范成法切制蜗轮, 所得蜗轮蜗杆为线接触。

优点: 传动比大、结构紧凑、传动平稳、噪声小。 分度机构:i=1000, 通常i=8~80

蜗轮的转向

7、变位系数 1)变位目的:配凑中心距;凑传动比。 2)变位方法:与齿轮变位相同, 靠刀具的移位实现变位。 加工蜗轮时的滚刀与蜗杆尺寸相同,加工时滚 刀只作径向移动,尺寸不变。 故:蜗杆尺寸不能变动,只能对蜗轮变位

3)变位结果

∴蜗轮——尺寸发生变化,但 d 2 d 2 ∴蜗杆——各部分尺寸不变,但节线变化 d1 d1

Yβ (为螺旋角影响系数)—— Yβ =1-γ/140˚

[σ]F =KFN·[σ] ' F

基本许用应力(表11-8)

接触强度的寿命系数(与前同)

三、蜗杆的刚度计算

蜗杆过大的变形,会造成轮齿上的载荷集中,影响蜗杆与 蜗轮的正确啮合,故要校核弯曲刚度。

校核蜗杆刚度时,近似看作以蜗杆齿根圆为直径的轴段。

4. 传动比 i、蜗杆头数z1和蜗轮齿数z2

蜗杆头数z1 :即螺旋线的数目。 蜗杆转动一圈,相当于齿条移动

z1个齿,推动蜗轮转过z1个齿。

通常: 传动比

z1=1~4 : i=

-nn-21-

=

-zz-12

≠--dd-12

d

若想得到大 i , 可取: z1=1,但传动效率低。

对于大功率传动 , 可取: z1=2,或 4。

法向力可分解为三个分力:

圆周力:Ft 轴向力:Fa 径向力:Fr

且有如下关系:

Ft1 = Fa2 =2T1 / d1 Fa1 = Ft2 =2T2 / d2

Fr1 = Fr2 = Ft2 tgα

ω2

Fa2 Fr2 α Ft2

ω1

Fa1

Ft1 Fr1

式中:T1 、T1分别为作用在蜗杆与蜗轮上的扭矩。

T2= T1 i η

刚度条件:

I

d

4 f1

(蜗杆危险截面的惯性矩)

64

y Ft12 Fr21 L'3 y L' 0.9d2 (蜗杆两端支承跨距)

48EI

y d1 /1000 (蜗杆许用挠度)

四、普通圆柱蜗杆传动的精度等级及其选择

GB10089-1988对蜗杆、蜗轮和蜗杆传动规定了12个精度等级; 1级精度最高,依次降低。

§11-1 §11-2 §11-3 §11-4 §11-5 §11-6

第11章 蜗杆传动

蜗杆传动的特点和类型 圆柱蜗杆传动的主要参数和几何尺寸 蜗杆传动的失效形式、材料和结构 圆柱蜗杆传动的受力分析 圆柱蜗杆传动的强度计算 圆柱蜗杆传动的效率、润滑和热平衡计算

§11-1 蜗杆传动的特点和类型

作用: 用于传递交错轴之间的回转运动和动力。 蜗杆主动、蜗轮从动。∑=90°

一、蜗杆传动的失效形式及材料选择

主要失效形式: 一般发生在蜗轮上

• 蜗杆传动的主要失效形式是胶合和 磨损。闭式蜗杆传动以胶合为主要失效 形式,开式蜗杆传动主要是齿面磨损。

• 对闭式蜗杆传动,一般按齿面接触 强度计算,并进行热平衡校核,进行蜗 轮齿根弯曲疲劳强度校核;对于开式蜗 杆传动,只需进行齿根弯曲疲劳强度计 算。

KA——使用系数(表11-5) Kβ——齿向载荷分布系数 :载荷平稳时Kβ =1,否则 Kβ =1.1~1.3 KV——动载系数 :v23m/s KV =1~1.1,否则 KV =1.1~1.2

ZE 弹性影响系数

Zρ 接触线长度和曲率半径对接触强度的影响系数(接触系数)

Zρ 3.6

3.2

ZA,ZI,ZN,ZK蜗杆

蜗轮蜗杆轮齿旋向相同. 即蜗轮右旋, 蜗杆右旋

且 γ1=β2

2. 蜗杆的导程角γ s=e的圆柱称为蜗杆的分度圆柱。 将分度圆柱展开得:

tgγ1=Pz/πd1 = z1 pa1/πd1 = mz1/d1

β1 γ1

pa1

Pz

d1

γ1

πd1

3、分度圆直径d1及蜗杆直径系数q

d1 =tm-g-γz11- ≠mz1

二、圆柱蜗杆传动几何尺寸的计算

由蜗杆传动的功用,以及给定的传动比 i , → z1

→ z2 →计算求得 m、d1 →计算几何尺寸

表 11-3 普通圆柱蜗杆传动的几何尺寸计算

名称

蜗杆中圆直径,蜗轮分度圆直径 齿顶高 齿根高 顶圆直径 根圆直径

蜗杆轴向齿距、蜗轮端面齿距 径向间隙 中心距

计算公式

蜗杆

蜗轮

缺点: 传动效率低、蜗轮齿圈用青铜制造,成本高。

蜗杆传动的类型

根据蜗杆形状不同,蜗轮蜗杆机构可分为:

阿基米德蜗杆

普通圆柱蜗杆机构 渐开线蜗杆

圆柱蜗杆机构

延伸渐开线蜗杆

锥面包络蜗杆

圆弧蜗杆机构

环面蜗杆机构

锥蜗杆机构

杆 圆弧齿圆柱蜗杆

环面蜗杆

锥蜗杆

按蜗杆旋向:左旋、右旋(常用) 判定方法:与螺旋和斜齿轮的旋向判断方法相同。

加工时滚刀直径等参数与蜗杆分度圆直径等参数相同,为了限 制滚刀的数量,国标规定分度圆直径只能取标准值,并与模数 相配。

es

d1

d2

定义: q=d1/m

q 为蜗杆: 直径系数 可由表11-见下2页计算得到。

一般取: q=8~ 18。 于是有: d1 = mq

tgγ1 = pa z1 /πd1 = mz1 / d1 = z1 / q

[σ]H =KHN·[σ] ' H

基本许用应力(表11-7)

接触强度的寿命系数

KHN 8 107 / N , N 60 jn2Lh (j为蜗轮每转一转,每个轮齿啮合的次数)

二、蜗轮齿根弯曲强度计算

蜗轮轮齿的齿形比较复杂,要精确计算齿根的弯曲应力比较困难。

通常把蜗轮近似地当做斜齿圆柱齿轮来考虑,这样计算就带有很大的条件 性。

与齿轮公差相仿,蜗杆、蜗轮和蜗杆传动的公差也分成三个 公差组。

普通圆柱蜗杆传动的精度,一般以6~9级应用得最多。其中: 6级用于中等精度机床的分度机构、发动机调节系统的传动等精 密传动(允许v2>5m/s); 7级用于运输和一般工业中的中等速度的动力传动(v2<7.5m/s); 8级用于每昼夜只有短时工作的次要的低速传动(v2≤3m/s)。

进行弯曲强度校核,不仅仅是判断轮齿弯曲断裂的可能性,还可判断 轮齿的弯曲变形(对重载动力蜗杆副它将影响蜗杆副的运动平稳性)。

F

1.53 KT2 d1d 2 m

YFa 2Y