光刻胶涂布与曝光

光刻薄膜工艺

光刻薄膜工艺

光刻薄膜工艺是微电子制造领域中重要的技术之一,其主要涉及到光刻胶薄膜的制备和光刻过程。

以下是光刻薄膜工艺的基本步骤:

1. 涂胶:在硅片上形成厚度均匀、附着性强、没有缺陷的光刻胶薄膜。

为了增强光刻胶薄膜与硅片之间的附着力,往往需要先用六甲基二硅氮烷(HMDS)、三甲基硅烷基二乙胺(TMSDEA)等物质对硅片进行表面改性。

随后以旋涂的方式制备光刻胶薄膜。

2. 前烘:经过旋涂后的光刻胶薄膜依旧残留有一定含量的溶剂。

经过较高温度的烘烤,可以将溶剂尽可能低挥发除去,前烘之后,光刻胶的含量降低到5%左右。

3. 曝光:即对光刻胶进行光照,此时光反应发生,光照部分与非光照部分因此产生溶解性的差异。

4. 显影&坚膜:即将产品浸没于显影液之中,此时正性胶的曝光区和负性胶的非曝光区则会在显影中溶解。

以此呈现出三维的图形。

经过显影后的晶片,需要一个高温处理过程,成为坚膜,主要作用为进一步增强光刻胶对衬底的附着力。

5. 刻蚀:受到刻蚀的是光刻胶下方的材料。

包括液态的湿法刻蚀和气态的干法刻蚀。

此外,光刻胶的种类也会影响光刻薄膜工艺的效果。

不同种类的光刻胶会有不同的特性,如正性光刻胶和负性光刻胶等。

根据不同的制造需求,可以选择适合的光刻胶进行光刻薄膜工艺。

光刻工艺流程

光刻工艺流程

光刻工艺是在半导体制造中至关重要的一个工艺,它是制造芯片必不可少的环节。

本文将介绍光刻工艺流程及其每个步骤的作用和方法。

首先,要准备好硅片和光刻胶。

硅片上会先涂上一层光刻胶,然后通过光刻机对其进行曝光、显影和烘干的操作。

其次,进行光刻胶的涂布。

首先,将准备好的硅片放到光刻机的微小旋转台上,然后,使用光刻胶涂布机器对硅片进行涂布,将光刻胶均匀地涂抹在硅片上。

这个工作是十分重要的,因为如果光刻胶的涂布不均匀,将会影响后续制程的成果。

接着,进行曝光。

将涂好光刻胶的硅片放入光刻机的曝光台中,加入掩模版后,开启光刻机器的曝光光源,使镀有光刻胶的硅片根据掩膜图案将辐射能量吸收。

曝光时间的长短取决于掩膜的复杂程度以及所用的光刻胶类型。

进行显影。

曝光后,将硅片放入显影液中,在显影液中加持一定时间使没有经过曝光的光刻胶部分被清除,从而满足标准掩膜的设计要求。

要注意控制显影液的温度,时间和浓度,否则就会对芯片的制造产生影响。

最后进行烘干。

显影后的光刻胶薄层需要进行烘干,通过烘干将液体显影液中多余的水分挥发掉,光刻胶薄层变得坚硬。

需要注意的是,烘干的温度和时间要正确,不要过度或不足,以确保质量的稳定性。

总之,光刻工艺流程是一个非常精细的制程,非常需要注意每个步骤的细节,更需要操作人员的技术经验和操作规范。

只有这样,我们才能在制造芯片过程中保证产品的一致性和稳定性。

TFT制程分析之涂胶、曝光、显影

TFT制程分析之涂胶、曝光、显影展开全文这篇文章汇总了涂胶、曝光、显影的基本知识;先来个大流程图,有个基本了解:清洗工艺,我们之前的文章有讲过,这个工序基本上不需要太强力的清洁单元(如HPMJ等)。

比如,EUV+BJ+普通喷淋+AK+烘干,即可。

1涂胶HMDS因为光刻胶是疏水性的,直接涂覆在亲水性较好的膜层表面上时,光刻胶与基板表面的密着性较差,容易产生涂覆不均的现象。

所以在涂覆之前,选择性的涂覆HMDS(六甲基二硅氮烷)。

为什么是选择性涂覆,因为金属膜层(Mo除外)是疏水性的,无需涂覆HMDS。

光刻胶涂覆一般有旋转涂覆和狭缝(slit)涂覆两种模式,不过现在基本都是Slit模式了。

下面介绍一下常见的Slit模式构造:①Coating head狭缝式喷嘴,用于喷涂光刻胶;②Interference detection bar在涂覆时,如果平台上有异物,有可能干扰甚至损坏喷嘴。

因此,使用干扰检测单元监视工作台上的情况。

如有异常,立刻停止;③Panel thickness measurement sensor涂覆前,测量玻璃厚度,根据测量数值,自动补正(非接触式测量)。

保证Head和玻璃平行;④Head washer nozzle用于清洗涂覆喷嘴;⑤Uniformer涂覆前,Head在转动的滚筒上预喷;⑥Head height measurement sensor涂覆过程中,测量并矫正,保证Head同Table水平;⑦Panel detection sensor通过横向检测,玻璃上下时,检查有无破损;光刻胶组成:感光剂+酚醛树脂+溶剂+添加剂;光刻胶有正负之分,正性光刻胶:光刻后的图形与掩膜版相同图形,保留未曝光部分。

负性光刻胶:光刻后的图形与掩膜版相反图形,保留曝光部分。

光刻和刻蚀的主要步骤

光刻和刻蚀的主要步骤如下:

光刻的主要步骤包括涂胶、曝光和显影。

首先,在硅片上沉积一层光刻胶。

这是一个具有高度选择性和可重复性的光敏聚合物材料,能够在曝光过程中改变化学性质。

然后,通过旋转硅片的方式,将光刻胶均匀地涂布在硅片的表面。

接下来,进行曝光和显影。

在曝光过程中,光能激活光刻胶中的光敏成分,从而将光掩模上的电路图形转移到光刻胶上。

在显影液的作用下,未被光刻胶覆盖的区域被显露出来,以进行下一步的刻蚀过程。

刻蚀的主要步骤包括清洗、涂胶、干燥和预处理、放置硅片、进行刻蚀以及退火。

首先,需要清洗硅片表面以去除杂质和污染物。

然后,通过涂胶机将光刻胶均匀地涂布在硅片的表面。

接着,将硅片进行干燥和预处理。

预处理可以包括去除表面的污垢和残留物等操作。

之后,将硅片放置在刻蚀机中,进行刻蚀操作。

刻蚀过程中,未被光刻胶覆盖的区域被选择性去除。

最后,进行退火操作,使硅片表面或内部的微观结构发生变化,以达到特定性能的工艺。

光刻胶流程

光刻胶流程

光刻胶流程一般包括以下步骤:

1. 基片准备:首先,需要清洗基片,去除表面的杂质和污垢,并进行光刻胶的预处理,如去胶化处理和表面活性化处理。

2. 光刻胶涂布:光刻胶需要在基片表面均匀涂布,这可以采用涂布机或者手动涂布的方式完成。

3. 预烘干:为使光刻胶在表面形成光刻膜,需要将胶片进行预烘干。

预烘干温度、时间等参数需要根据光刻胶的特性和具体工艺要求进行调整。

4. 掩影光刻:在准备好的掩影板下对光刻胶进行曝光。

曝光需要根据掩影板的特征和光刻胶的特性进行控制。

5. 显影:经过曝光的光刻胶经过显影液浸泡,胶层中未曝光区域的胶被显影剂溶解掉,形成光刻膜。

6. 定量清洗/后烘干:在显影后,还需要对基片进行定量清洗和后烘干处理,保证光刻膜的质量和稳定性。

以上步骤是光刻胶的基本流程,具体的光刻胶工艺需要根据不同材料和应用场景进行适配和调整。

光刻的基本原理

光刻的基本原理1. 光刻技术概述光刻(photolithography)是一种在微电子制造工艺中广泛应用的技术,用于将电路图案转移至硅片上。

它是一种光影刻蚀技术,通过使用特殊的光刻胶和掩膜来实现。

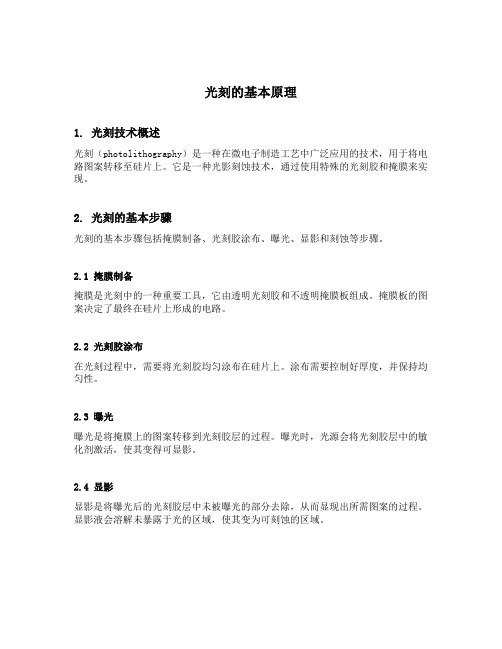

2. 光刻的基本步骤光刻的基本步骤包括掩膜制备、光刻胶涂布、曝光、显影和刻蚀等步骤。

2.1 掩膜制备掩膜是光刻中的一种重要工具,它由透明光刻胶和不透明掩膜板组成。

掩膜板的图案决定了最终在硅片上形成的电路。

2.2 光刻胶涂布在光刻过程中,需要将光刻胶均匀涂布在硅片上。

涂布需要控制好厚度,并保持均匀性。

2.3 曝光曝光是将掩膜上的图案转移到光刻胶层的过程。

曝光时,光源会将光刻胶层中的敏化剂激活,使其变得可显影。

2.4 显影显影是将曝光后的光刻胶层中未被曝光的部分去除,从而显现出所需图案的过程。

显影液会溶解未暴露于光的区域,使其变为可刻蚀的区域。

2.5 刻蚀刻蚀是将显影后的光刻胶层外的材料去除的过程。

通过刻蚀,可以形成所需的电路图案。

3. 光刻的基本原理光刻的基本原理可以分为光学透射原理和化学反应原理两个方面。

3.1 光学透射原理光学透射原理是光刻的基础,也是光刻胶和掩膜的关键。

光刻胶对于不同波长的光有不同的吸收特性,而掩膜上的图案会通过光刻胶的吸收和透射来形成图案。

当掩膜上的图案被光照射时,光刻胶中的敏化剂会被激活,从而改变光刻胶的溶解性质。

3.2 化学反应原理化学反应原理是光刻胶显影和刻蚀的基础。

在显影过程中,显影液与光刻胶表面的未暴露区域发生化学反应,使其溶解。

而在刻蚀过程中,刻蚀液与未被光刻胶保护的硅片表面或者下一层材料发生化学反应,使其被去除。

4. 光刻的影响因素光刻的效果受到多个因素的影响,主要包括曝光能量、曝光时间、光刻胶厚度、显影液浓度等因素。

4.1 曝光能量和曝光时间曝光能量和曝光时间决定了光刻胶的显影深度,对图案的清晰度和精度有重要影响。

4.2 光刻胶厚度光刻胶厚度会影响曝光和显影的效果,太厚会导致曝光不足,太薄则可能导致显影不均匀。

光刻工艺的几种曝光方式

光刻工艺的几种曝光方式光刻工艺的曝光方式其实就像选衣服一样,得看场合,挑对了才能让人眼前一亮。

想象一下,你走进一家商店,各种风格的衣服摆满了架子,有些流行,有些经典,这些曝光方式就像这些衣服,各有千秋,各有风格。

首先来聊聊最常见的接触式曝光。

这种方式就像你亲自试衣服,直接把光刻胶跟掩模紧贴在一起,光线透过掩模,直接“在场”进行曝光。

听起来是不是特别贴心?接触式曝光也有它的缺点,像是容易产生印刷缺陷,尤其是在大面积曝光时,像极了穿了不合适的衣服,走几步就出皱了。

得提提这个投影式曝光。

简单来说,它就像是用投影仪把图案投影到光刻胶上。

优点在于可以覆盖更大面积,而且分辨率高,就像一张精美的海报,细节清晰可见。

可是呢,这种方式对设备要求高,像一台高档的投影仪,不是随便就能搞定的。

说到这里,有没有觉得光刻就像时尚界的高级定制呢?再说说浸没式曝光。

这种方式就像潜水一样,把整个光刻胶放在液体里,然后通过光线进行曝光。

这样可以减小光线的散射,效果超级棒,分辨率高得让人咋舌。

不过,操作起来麻烦,得小心翼翼,生怕一不小心把整件“衣服”弄湿了。

想象一下,在海里游泳,突然被水冲了一下,那种感觉就像是光刻过程中出错,真是让人心慌。

再来聊聊极紫外光(EUV)曝光。

这是个时髦的东西,使用极短波长的光,能够制造出更小的电路。

这种方式就像使用了最新款的潮流单品,跟上了时代的步伐。

可惜,EUV的设备可不是一般人能负担得起的,像极了名牌包包,价格高得让人心疼。

不过,用得好,效果也是杠杠的,分辨率简直无敌。

不得不提的是全息曝光。

这个就像魔法一样,把光线折射成各种形状,让图案变得立体。

想想看,像看了一场视觉盛宴,光影交错,真是美不胜收。

可惜技术还在发展中,不是随便就能用的,得等到成熟才能大放异彩。

就像追求完美的造型,耐心等待总会迎来惊喜。

所以啊,光刻工艺的曝光方式就像各种时尚风格,各有千秋,各自闪耀。

不同的场合,选对了曝光方式,才能让“图案”展现出最佳效果。

光刻机曝光原理范文

光刻机曝光原理范文光刻机是集光学、机械、电子、自动控制和化学等技术于一体的高精度仪器。

它是半导体制造中最重要的设备之一,用于在硅片上制造微电子器件。

光刻机的曝光原理是利用紫外线光源对光刻胶进行曝光,并通过光刻模板上的图案来形成微细的光刻胶模板。

具体的步骤如下:1.光刻胶预处理:将硅片表面清洁干净,并通过化学处理使其更容易与光刻胶结合。

2.光刻胶涂覆:将光刻胶以液体形式涂覆在硅片上,使其均匀地覆盖整个表面。

3.硅片预热:将涂覆光刻胶的硅片进行预热处理,以去除残留的溶剂,同时增加光刻胶的粘度。

4.精确定位:将硅片与光刻模板(掩模)对准,确保光刻胶能够正确地曝光。

5.曝光:通过光刻机上的紫外线光源对光刻胶进行曝光。

在曝光过程中,光刻模板上的图案通过透明的部分将光照射到光刻胶上,而不透明的部分阻挡了光的传播。

6.曝光后处理:根据不同的光刻胶类型,通过烘烤、淋洗、蚀刻等步骤,去除未被曝光的光刻胶,形成微细的图案结构。

整个光刻的曝光过程需要精密的光学系统来保证图案的准确度和分辨率。

光刻机上的紫外线光源主要采用汞灯或氙灯,通过配合不同的滤光片来选择波长;而光刻模板则是采用光刻胶,通过光刻胶的化学交联反应,形成图案。

光刻机的曝光方式主要有接触式(直接接触在光刻胶上)和非接触式(使用近场光学等方式)两种。

光刻机是微电子制造中至关重要的设备,通过光刻技术能够制造出非常精细的微细图案,用于制作微电子器件的结构和连线。

然而,随着半导体器件的不断发展,对于更高精度、更高分辨率的光刻要求也越来越高。

因此,光刻机技术也在不断进步,以满足不同的制造需求。

tft 光刻工艺

tft 光刻工艺

TFT光刻工艺是指薄膜晶体管(Thin Film Transistor)的光刻制程。

薄膜晶体管是一种用于驱动液晶显示屏的关键元件,广泛应用于平板电视、电脑显示器等电子产品中。

TFT光刻工艺包括以下步骤:

1. 底片准备:选择适当的玻璃底片,经过清洗、去除杂质等处理,以获得干净的表面。

2. 掺杂:在底片表面用化学气相沉积或离子注入等方法向底片中注入特定的掺杂材料,以改变底片的电导性能。

3. 光刻胶涂布:在底片表面涂布一层光刻胶,通常使用光刻机进行涂布。

4. 曝光:使用光刻机将光刻胶曝光于紫外光下,通过掩膜将需要光刻的图形线路呈现在光刻胶上。

5. 显影:将曝光后的光刻胶在显影液中进行处理,使其未曝光部分溶解,形成光刻胶的图形模式。

6. 蚀刻:使用蚀刻机将未被光刻胶保护的区域进行物理或化学蚀刻,以去除底片上的材料,形成薄膜晶体管的结构。

7. 清洗:清洗底片以去除光刻胶和蚀刻过程中产生的残留物。

8. 检测与测试:对制程完成的底片进行检测和测试,确保制造的薄膜晶体管的质量和性能符合要求。

TFT光刻工艺的精细制程和高精度要求是实现高分辨率和高性能液晶显示屏的关键。

光刻技术的发展和进步在TFT制程中起着重要作用,能够制造出更小尺寸的图形线路,提高显示屏的分辨率和灵活性。

半导体显影工艺技术

半导体显影工艺技术

半导体显影工艺技术是指在半导体器件制造过程中,利用显影液对光刻胶进行显影,以控制图案的形成和器件的结构。

以下是一般的半导体显影工艺技术流程:

1. 光刻胶涂布:将光刻胶均匀涂布在半导体材料表面,形成一层厚度均匀的胶层。

2. 预烘烤:将涂布好的光刻胶通过预烘烤处理,将胶层固化。

3. 掩膜对位:将预先制作好的掩膜(掩膜上有需要转移到半导体材料表面的图形)对准半导体材料表面,使掩膜与胶层对位。

4. 曝光:利用紫外光或电子束等方式对胶层进行曝光,将胶层中被曝光部分的化学性质改变。

5. 显影:将曝光后的胶层进行显影,浸泡在显影液中。

显影液会溶解胶层中被曝光部分,形成图案。

6. 停止显影:经过一定时间的显影后,将样品从显影液中取出,并用去离子水冲洗,以停止显影作用。

7. 清洗和干燥:用去离子水洗去显影剩余物质,并通过干燥设备将样品干燥,以便后续处理。

这些步骤在半导体制造工艺中起着关键作用,能够实现精确的图案控制和器件结构形成,为半导体器件的良好性能提供保证。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

光刻胶分类

正光阻 分辨率高 黏结能力差 与mask暗场图形一致 成本高

负光阻 分辨率低 黏结能力好 与mask亮场图形一致 成本低

E&H GF2结构采用正性干膜光刻胶 莱宝 GG结构采用正性湿膜光刻胶

曝光机理

石英 Cr膜

显影后

UV光 光罩

光阻 玻璃基

板Hale Waihona Puke 負光阻(BM、R、G、B、 PS layer) (見光留)

GG对位方式

(Glass stage 校准)

mask glass

Mask 分类

铬版mask(石英基板)

对320-450nm波长有很好的透过率,变形尺寸小,精度高 5um,成本高 干版mask (钠钙玻璃基板)

对320-450nm波长有较好的透过率,变形尺寸小,精度 较高20um 菲林

对320-450nm波长有的透过率低,变形尺寸大,精度较高 30um

E&H GF2结构:1st exposure支持玻璃mask及菲林,2nd exposure 只支持 菲林 莱宝 GG结构:使用铬版mask

主要控制参数及品质

主要控制参数:曝光强度,曝光gap, 曝光时间 主要品质问题:曝光不均,异物,过曝光,曝光不

正光阻(MVA、TFT layer) (見光死)

涂布方式

GF2结构使用干膜光刻胶,采用双面热压roller形式 上胶。

膜厚在线不可调控,膜厚由DFR决定,E&H 1st DFR 厚度15um, 2nd DFR 厚度 30um,不易产生针孔,分辨率低,工艺制程简单。

GG使用湿膜光刻胶,采用单面压辊或刮刀涂布方式 上胶。

曝光方式

GF2结构

1st exposure:双面接近式曝光,分辨率低,不易造成产 品缺陷及mask划伤,6个对位镜头,双面同时对位 2nd exposure:双面接触式曝光,分辨率低,易造成产品 缺陷及mask划伤,4个对位镜头,双面同时对位

GG结构

单面接近式曝光,分辨率低,不易造成产品缺陷及 mask划伤, 2个对位镜头,单面对位

膜厚在线可通过走速/抽泵强度调控,厚度1.4um~2.3um,易产生 针孔,分辨率高,工艺制程复杂,涂布后需软烘烤后才能曝光。

主要控制参数及品质

GF2结构

主要控制参数:压辊温度,压辊压力 主要品质问题:气泡,异物,附着不良

GG结构

主要控制参数:涂布速度,抽泵频率,压辊压力 主要品质问题:膜厚不均,针孔,异物

足

附属设备

Mask cleaner & (Mask repair) 光强测试仪

The

End