各种输送方式及计算公式

皮带输送机计算公式

一条平皮带输送机,皮带两侧辊子,中间搭在托板上运行,输送工件4KG,满载20件,皮带宽0.7米,输送速度16m/min,请问电机功率如何计算得出呀?方法如下:1、先计算传动带的拉力=总载重量*滚动摩擦系数2、拉力*驱动轮的半径=驱动扭矩3、根据传送速度,计算驱动轮的转速=传送速度/驱动轮的周长4、电机的功率(千瓦)=扭矩(牛米)*驱动轮转速(转/分)/95505、计算结果*安全系数*减速机构的效率,选取相应的电动机。

追问【一】公式1. p=(kLv+kLQ+_0.00273QH)K KW其中第一个K为空载运行功率系数,第二个K为水平满载系数,第三个K为附加功率系数。

L为输送机的水平投影长度。

Q为输送能力T/H.向上输送取加号向下取负号。

2. P=[C*f*L*(3.6Gm*V+Qt)+Q t*H]/367公式中P-电动滚筒轴功率(KW)f-托辊的阻力系数,f=0.025-0.03C-输送带、轴承等处的阻力系数,数值可从表1中查到;L-电动滚筒与改向滚筒中心的水平投影(m)Gm-输送带、托辊、改向滚筒等旋转零件的重量,数值可从表2中查到;V-带速(m/s);Qt-输送量(t/h),Qt=IV*输送物料的密度,有关数值可从表3中查到;IV-输送能力,数值可从表4中查到;H-输送高度(m);B-带宽(mm)【二】皮带输送机如何选择适合的电机功率电机功率,应根据所需要的功率来选择,尽量使电机在额定负载下运行。

1、如果皮带输送机电机功率选得过小,就会出现“小马拉大车”现象,造成电机长期过载。

2、如果皮带输送机电机功率选得过大。

就会出现“大马拉小车”现象,其输出机械功率不能得到充分利用,造成电能浪费。

3、一般情况下是根据皮带带宽、输送距离、倾斜角度、输送量、以及物料的特性、湿度来综合计算的。

如果不知道皮带输送机该如何选择电机功率,可拨打机械服务热线。

输送机参数计算公式

1、垂直重物张紧配重简易算法:G=8.5L(L为输送机长度);

2、张紧行程简易计算:S=Lε+Sa{Sa为安装行程,ε为输送机带伸长率(棉帆布输送带伸长率取1%)};

3、电机功率简易计算:P M=P A/η1η2η3η 4

传动滚筒功率:P A=70LV/1000

η1——联轴器/链轮效率:每组机械联轴器取0.98,每组链轮取

0.93,液体耦合器取0.96;

η2——减速器传动效率:按每级传动效率0.98(二级减速机为

0.982依此类推);

η3——电压降系数,一般取0.90~0.95;

η4——多机驱动不平衡系数,一般取0.90~0.95,单驱动时取1。

注:所算功率均需设置安全系数:水平输送取1.1~1.3,上行输送及受冲击力较大时(例如汇集输送机)取1.3~1.5。

计算后查电机机型谱,按就大不就小原则选定电动机功率。

3、辊筒标准:

长度20米以内水平输送机及15米以内登高输送机原则上采用光面辊筒,大于上述长度的采用铸胶辊筒。

辊筒直径标准

4、辊筒轴径计算:

根据电机减速机选型,主动辊筒轴径最小位置原则上不小于所选减速机输出轴直径,从动辊筒轴径最小位置原则上比主动轴径小1到2个轴承型号。

张紧辊筒轴径最小位置与从动辊筒一直,但原则上不大于60mm。

5、钢丝绳型号选择:

升降输送机钢丝绳直径不小于8mm,重物张紧钢丝绳直径不小于12mm。

6、现场安装标准:

轻轨压板距离1.2米,双侧压紧,每个轻轨连接处对称位置增设压板4件。

输送机安装后对角误差小于3cm,直线度误差小于2cm,水平度误差小于2cm。

输送机动力计算公式

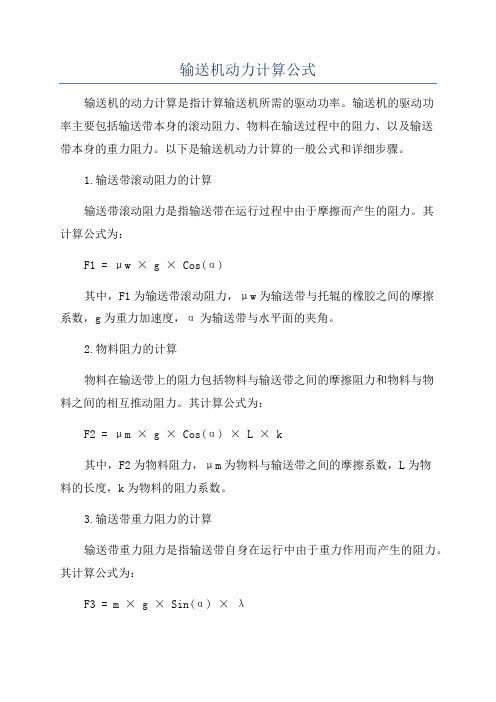

输送机动力计算公式输送机的动力计算是指计算输送机所需的驱动功率。

输送机的驱动功率主要包括输送带本身的滚动阻力、物料在输送过程中的阻力、以及输送带本身的重力阻力。

以下是输送机动力计算的一般公式和详细步骤。

1.输送带滚动阻力的计算输送带滚动阻力是指输送带在运行过程中由于摩擦而产生的阻力。

其计算公式为:F1 = μw × g × Cos(α)其中,F1为输送带滚动阻力,μw为输送带与托辊的橡胶之间的摩擦系数,g为重力加速度,α为输送带与水平面的夹角。

2.物料阻力的计算物料在输送带上的阻力包括物料与输送带之间的摩擦阻力和物料与物料之间的相互推动阻力。

其计算公式为:F2 = μm × g × Cos(α) × L × k其中,F2为物料阻力,μm为物料与输送带之间的摩擦系数,L为物料的长度,k为物料的阻力系数。

3.输送带重力阻力的计算输送带重力阻力是指输送带自身在运行中由于重力作用而产生的阻力。

其计算公式为:F3 = m × g × Sin(α) × λ其中,F3为输送带重力阻力,m为输送带的长度,λ为输送带的单位长度重力阻力。

4.输送带的总阻力输送带的总阻力为以上三种阻力之和,即:F=F1+F2+F35.输送带的驱动功率输送带的驱动功率可由公式P=F×V得到,其中P为驱动功率,F为总阻力,V为输送带的线速度。

以上是输送机动力计算的一般公式和步骤。

具体的计算过程还需要根据实际情况进行调整和修正。

例如,在计算物料阻力时,可能需要考虑物料的流动性、湿度等因素。

另外,输送带的驱动功率还需要根据输送机的工作时间、效率等因素进行综合考虑。

通过准确计算输送机的驱动功率,可以帮助我们合理选择输送机的型号和参数,提高输送机的运行效率,降低能源消耗和成本。

各种输送方式及计算公式汇总

• (二)生产率和功率消耗

•

1.生产率振动式输送机的生产率可用下式计算:

•

Q= 3600bhvρ(t/h)

• 式中b—振槽的宽度(m);h—物料层厚度(m);ρ―物料密度(t/m3);

•

v——物料在槽面上的移动速度(m/s)。

• v可由下式求出:

•

v=0.21rnftgα(m/s)

• 式中r --曲柄半径(m); n——曲柄转速即振动O 2 型.

• (2)生产率和功消耗:

生产率:Q=3600 b H Vρη 功消耗:N=K T V /ηM(千瓦〕

五、斗式提升机

斗式提升机

• 功能:垂直提升粉粒体、小块状物料 • 特点:提升高度大,占地面积小,密封好 • (一)构造

组成:由牵引带、料斗、张紧装置、机壳及装卸装置构成 料斗:有底、无底 牵引带:平皮带、链条

H

)

• (3) 输送倾角在45~90º之间时: N2=(2~3〕N1

(二)垂直螺旋输送机

工作原理

• 2、垂直输送物料所受的力 • 1)重力 m g 铅垂向下 • 2)离心力 m rω2 径向 • 3)切向摩擦力 f m rω2 水平 • 4)斜面摩擦力 F 沿着斜面 • 5)斜面反力 N 垂直于斜面 • mg分解成 F方向m g sinα

•

f——物料对槽的摩擦系数; α――摇臂与垂线间夹角。

•

2.功率消耗 振动式输送机所需的功率为消耗于使输送机产生振动

及物料运动的功率之和,即

N Gn3r QL (kW)

5440 367

• 式中G——输送机振动部分的质量(t); n——输送机振动频率(r/min); • r —曲柄半径(m); Q——物料输送量(t/h); • L-输送机长度(m); • μ——阻力系数。

水平,倾斜带式输送机计算公式

3

900 2000 3.15 500 1.78 0.022 1 0.021 0.22 1.21 0.85 0.43 0.4 0.35 0.6 0.6 0.6 80000 4.04 0.6930 19.95 2,245 28,260 5,768 > <

H B δ D I a0 aU ε qB G1 G2 η λ r φ KA n k2 qG qR0 qRU 2,000 41,733

0 1.4 0 0.8 6 1.2 3 1.42 15.68 86.9 45.2 0.88 35 1500 200 1.5 3 1500 176.37 72.4167 15.0667

二 、 设计参数:

三 、输送能力校核: 四 、输送带下垂度校核:

满足下垂度要求

五 、开档尺寸计算:

530 159 410 H2 H3 HKD F3 31,856 5,642 3,513 2,129 5,124 1,008 2,100 0 67,470 100,762 33,291 132,045 n织 ζ n钢 Z Mmax Mzp2 Mzp1 Mzd PA PM 中间架高度(mm) 下托辊中心高(mm) 开档尺寸(mm) 尾部张力(N) 传动滚筒所需运行功率(kw) 驱动电机所需运行功率(kw) 2、力矩计算结果: 传动滚筒最大扭矩(kN.m) 高速轴逆止力矩(kN.m) 低速轴逆止力矩(kN.m) 制动力矩(N.m) 3、安全系数及输送带层数计算结果: 织物芯输送带安全系数(8~9) 扯断强度(N/(mm)) 钢绳芯输送带安全系数(n=7~10) 织物芯输送带层数 凸凹弧段曲率半径计算: 凸弧系数(织物芯38~42钢绳芯110~167) 起弧点到尾部的长度(m) 凸弧段曲率半径(m) 凹弧段曲率半径(m) 重锤拉紧计算: 车式重锤拉紧装置重量(kg) 垂直框架重锤拉紧装置重量(kg) 重锤拉紧布置距头部水平几何尺寸(m) 重锤拉紧布置距头部垂直几何尺寸(m) 200 2 4.24 9 27 0.000 0.000 140 209.5 841 41,733 213 242

滚筒式输送机计算公式

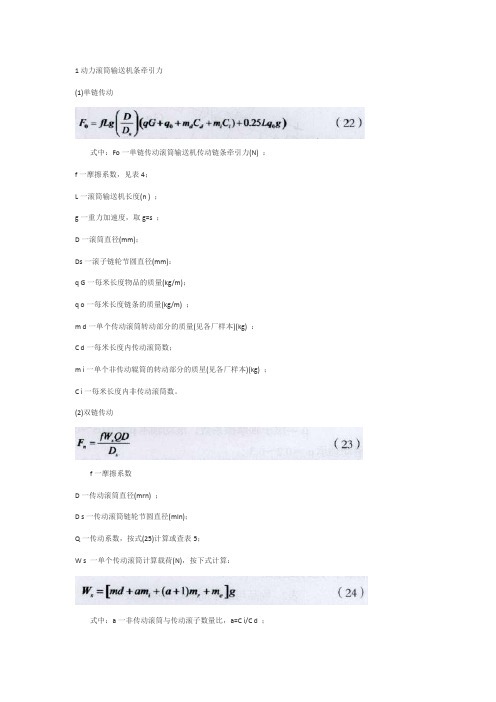

1 动力滚筒输送机条牵引力(1)单链传动式中:Fo一单链传动滚筒输送机传动链条牵引力(N) :f一摩擦系数,见表4;L一滚筒输送机长度(n ) ;g一重力加速度,取g=s ;D一滚筒直径(mm);Ds一滚子链轮节圆直径(mm):q G一每米长度物品的质量(kg/m);q o一每米长度链条的质量(kg/m) ;m d一单个传动滚筒转动部分的质量(见各厂样本)(kg) :C d一每米长度内传动滚筒数;m i一单个非传动辊筒的转动部分的质星(见各厂样本)(kg) ;C i一每米长度内非传动滚筒数。

(2)双链传动f一摩擦系数D一传动滚筒直径(mrn) ;D s一传动滚筒链轮节圆直径(mln);Q一传动系数,按式(25)计算或查表5;W s 一单个传动滚筒计算载荷(N),按下式计算:式中:a一非传动滚筒与传动滚子数量比,a=C i/C d ;m r一均布在每个滚筒上的物品的质量(kg),m e一圈链条的质量(kg)。

见表4;其余符号同前。

传动系数:式中:i一对传动滚筒链传动效率损失系数,i=~,i值与工作条件有关,润滑情况良好时取小值,恶劣时取较大值;n一传动滚筒数。

表4摩擦系数表5传动系数Q注:①Q值是由表中查得的系数乘以传动滚子数而得。

如实际传动滚了数介于表中两个滚子数之间,应取其较大值。

例如,当n=62、i=0.025时,Q=3.10。

②表中得出的值,仪适用于驱动装置布置在驱动端部的情况,如布置在驱动段中央时,传动滚子数应取实际传动滚子数的1/2。

2 动力滚筒输送机功率计算(1)计算功率式中:Po-传动辊筒轴计算功率(KW) ;F一链条牵引力(N),对单链传动,取F=FO,按式(22)计算,对双链传动,取F=Fn,按式(23)计算;v 一输送速度(m/s);D s一滚筒链轮节圆直径(mm) ;D一滚筒直径(mm)。

(2)电机功率式中:P一电机功率(KW);Po一传动滚筒轴计算功率(KW);K一功率安全系数,K=~;n一驱动装置效率,n=~。

输送机计算公式(螺旋刮板提升)

一 螺旋输送机1 水平螺旋输送机的设计计算螺旋直径的计算:310.277Q D Ck nρψ≥式中:Q--输送量。

1k--螺旋系数。

ρ--物料密度,木粉的密度为0.5g/cm2。

ψ--填充系数。

n--输送机转速。

驱动功率0P 的计算:水平螺旋输送机螺旋功率为克服三种阻力所需功率之和:物料运阻力1P ,输送机空载运行阻力2P 和提升阻力3P 。

1367QLP μ= 220DL P =3367QH P =,式中:功率单位为kW 。

μ为物料运行阻力系数。

L 为输送长度,m 。

Q 为输送量,t/h 。

D 为螺旋直径,m 。

H 为输送高度,m 。

则驱动功率为:()036720Q DLP L H μ=++ 电动机的驱动功率:P P Kη=式中:K--功率备用系数,根据满载起动的要求及电动机的起动能力K 值在1.1~1.4范围内选取。

η--驱动装置总传动效率,对于圆柱齿轮减速器可取η=0.9~0.94。

2 垂直螺旋输送机的设计计算1)输送量的计算()22900z Q v D d ϕμρ=-式中:Q —输送机的输送量,t/h 。

D —螺旋直径,m 。

d —螺旋轴直径,m 。

ρ--物料的堆积密度,t/m3。

z v --物料的垂直输送速度,m/s 。

ϕ--输送机的充填系数,它与水平喂料螺旋的供料压力以及进入垂直输送段后物料的加速过程等因素有关,推荐ϕ=0.4~0.7。

2)临界转速及垂直输送速度计算 螺旋的临界转速由下式计算:()30k s tgn tg R αϕπμ=+ 式中:k n --螺旋的临界转速,r/min 。

R —螺旋半径,m 。

α--螺旋外缘处升角,°;推荐α=12°~18°。

s ϕ--物料与螺旋面的摩擦角,°。

t μ--物料与输送管内壁的摩擦系数。

g —重力加速度。

与临界转速相对应的螺旋外缘的临界线速度:()k s tgRv tg αϕμ=+物料的垂直输送速度为()()()()2411111211s s z k s C C tg C tg v v C tg αϕαϕαϕ+++++=++式中:1C --待定系数。

输送链功率计算

输送链功率计算

输送链的功率计算涉及到多个因素,包括输送链的速度、所承载的物料的重量、摩擦力、重力势能等。

以下提供两种计算方式:

1.静态功率和动态功率的计算公式如下:

静态功率即输送过程中物料的重力势能和摩擦力所做的功率。

重力势能的计算公式为Ep = mgh,其中m为物料的质量,g为重力加速度,h为物料的高度。

摩擦力的计算公式为Ff = μN,其中μ为摩擦系数,N为物料的法向压力。

静态功率的计算公式为Pst = (Ep + Ff) * v,其中v为输送速度。

动态功率即输送过程中物料的加速度和阻力所做的功率。

加速度的计算公式为a = (v2 - v1) / t,其中v1为起始速度,v2为终止速度,t为时间。

阻力的计算公式为Fr = m * a,其中m为物料的质量。

动态功率的计算公式为Pdy = (Ep + Ff + Fr) * v,其中Ep为重力势能,Ff为摩擦力,Fr为阻力,v 为输送速度。

将静态功率和动态功率相加,即可得到链条输送电机的总功率。

总功率的计算公式为Ptotal = Pst + Pdy。

2. 利用传动系统的效率进行计算:

链式输送机功率的计算公式为P= F×v÷60÷η。

公式中

P 功率(kW),F 牵引力(kN),v 速度(m/min),η传动机械的效率,一般0.8左右。

在匀速运行时牵引力 F 等于小车在轨道上运动时的摩擦力,F=μG ,μ是摩擦系数,与轮子和导轨的状态有关;G = 400kN (40 吨)。

以上两种方式均可用于计算输送链的功率,选择合适的方式即可。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

(二)垂直螺旋输送机

工作原理

• 2、垂直输送物料所受的力 • 1)重力 m g 铅垂向下 • 2)离心力 m rω2 径向 • 3)切向摩擦力 f m rω2 水平 • 4)斜面摩擦力 F 沿着斜面 • 5)斜面反力 N 垂直于斜面 • mg分解成 F方向m g sinα

N方向m g cosα

• f m rω2分解成 R方向f m rω2 cosα

(二) 埋刮板输送机

埋刮板输送机

• 刮板及链条埋入物料中(料层厚为刮板高的4~12倍) • 功能:可水平、倾斜、垂直、组合输送 • 特点:结构简单,密封性好,装卸方便,工艺布置灵活,

输送量大,适应性强,动力消耗大

• (1) 工作原理及构造:

由封闭外壳、刮板、链条、驱动链轮、张紧轮及进出料口组成,依 靠物料间的内摩擦力进行输送。

• (二)生产率和功率消耗

•

1.生产率振动式输送机的生产率可用下式计算:

•

Q= 3600bhvρ(t/h)

• 式中b—振槽的宽度(m);h—物料层厚度(m);ρ―物料密度(t/m3);

•

v——物料在槽面上的移动速度(m/s)。

• v可由下式求出:

•

v=0.21rnftgα(m/s)

• 式中r --曲柄半径(m); n——曲柄转速即振动频率(r/min);

下采用。

• (2)用节流装置(闸门或孔板等)调节风量 在风机出口端节流只改变网路 性能曲线,而入口端节流可同时改变风机及网路的性能曲线。采用节流装置 调节时,风机的全压除用于克服网路阻力外,还有一部分用于克服节流装置 的阻力。由于这种调节方法最简单得到普遍应用。

• (3)调整网路阻力当调节幅度过大时,需换用合适的风机。否则风机在非工 作区运行,动力消耗过大,很不经济。

• 刮板形式:T、U 1、U 2、O 1、

O 2 型.

• (2)生产率和功消耗:

生产率:Q=3600 b H Vρη 功消耗:N=K T V /ηM(千瓦〕

五、斗式提升机

斗式提升机

• 功能:垂直提升粉粒体、小块状物料 • 特点:提升高度大,占地面积小,密封好 • (一)构造

组成:由牵引带、料斗、张紧装置、机壳及装卸装置构成 料斗:有底、无底 牵引带:平皮带、链条

• 包络线与水平轴线的交点e的坐标

X 最大= r斗

r斗2 h2 h

• 出料口下边到轮子水平轴线的距离

Z (1.5~2)r轮

六、气力输送装置

• 输送原理:利用气流的能量,使粉体物料沿管道移动。 • 一、气力输送的特点和分类: • 1、优点:结构简单,工艺布置灵活,输送距离大,密封性

好,适应性广,自动化程度高,生产 率 高。 • 2、缺点:

二、卸料方式:

• 重力式、离心式和混合式

• (三)生产率 和功 率消耗:

生产率:Q=3600 i V斗 φρ / a (吨/时〕 功耗:N=Q H / 367η(千瓦〕

顶罩的轮廓尺寸

• 料斗将物料向上抛起的最大高度 H:

H V斗2 2g

• 物料轨迹包络线最高点d的坐标

Y最大=

r斗2 2h

h 2

N方向f m rω2 sinα

工作原理

• 斜面摩擦力 F=f(mgcosα+f mrω2 sinα) • 物料上移的临界条件:

R=F+mg sinα 即:

f mrω2 cosα=f(mg cosα+ f m rω2 sinα)+mg sinα 代入ω=πn / 30 求解得:

no

30

gtg(+ ) r tg

带式输送机的构造:

• 4、滚筒:

功能:驱动、张紧、改向

• 5、支承装置:

功能:承托运输带及物料的重量 型式:单辊式、多辊式

一、带式输送机的构造:

• 6、卸料装置:

型式:犁式、抛卸

• 7、 张紧装置:

功能:调节输送带的松紧程度 型式:螺旋式--利用 螺杆拉(压)力

重锤式--利用悬垂重物的重力

二、螺旋输送机

• 输送浓度比:

单位时间内输送物料重量Gs与所需空气量Ga的之比。 与物料性质、输送方式、条件、距离和管道直径等因素有关。

(二) 气力输送系统的组成:

•由供料器、输送管道及管件、卸料器、除尘器、风机等组成。 • 1、供料器:气力输送系统中供给或排放物料的装置,同时要闭风。

1、气力输送供料器

• (1〕料封压力门:靠堆积一定物料高度完成自动卸料和闭风

动力消耗大,磨损严重,不宜输送湿物料,系统噪音大。 • 3、分类:

吸送式:用风机吸入口的负压,将物料吸入管道的输送方式 压送式:用风机输出的高压气流,将喂入的物料吹送的输送

方式 混合式 :吸送和压送组合的输送方式

(一)气力输送分类

气力输送的主要参量

•(1)沉降速度和悬浮速度:

• 沉降速度Vf:

粒子在静止流体中自由下落,最终达到匀速沉降时粒子的速度称为沉降速度。 即作用于粒子的重力、浮力、阻力之和为零时的速度。

•

f——物料对槽的摩擦系数; α――摇臂与垂线间夹角。

•

2.功率消耗 振动式输送机所需的功率为消耗于使输送机产生振动

及物料运动的功率之和,即

N Gn3r QL (kW)

5440 367

• 式中G——输送机振动部分的质量(t); n——输送机振动频率(r/min); • r —曲柄半径(m); Q——物料输送量(t/h); • L-输送机长度(m); • μ——阻力系数。

•

H=RQ2

•

式中 R一网路的阻力系数; Q一网路的气流流量。

•

风机的调整就是利用网路和风机的性能曲线来改变风机的流量,以满足

实际工作需要。具体有以下几种方法:

•

(l)改变风机的转速 因风量与转速成正比。这种调节方法虽无附加的

压力损失,但需要有一变速装置,另外,电动机功率与转速成三次方的变化

关系,所以增大转速,在经济上不一定可取,只宜在调节范围不大的,情况

• 第二节 液体物料输送设备:

– 离心泵,齿轮泵,螺杆泵。

一、 带式输送机

• 输送物料:粉粒体、块状、成形物、麻袋等 • 功能:水平输送、倾斜输送 • 形式:固定式、移动式 • 特点:输送量大,动力消耗少,运转连续,工作平稳,

输送距离大。

• (一)带式输送机的构造:

组成:输送带、滚筒、料斗、支辊、卸料装置、驱动装置

• 输送机的槽是一个长方形浅盘,槽宽为400~800mm,槽长一般为 8~10m,槽边高度为50~200mm,视生产率大小而定。弹性摇臂倾 斜安装,其与铅垂线的夹角为a,间距约 lm。曲柄半径为15~30mm, 槽的振动频率为 250~400r/min。由于曲柄半径远小于摇臂的长度, 故糟的运动可近似地看作是往复直线运动,其方向与水平成α角(图 1-13),α=16°~ 20°。

• 分类:根据结构分 轴流风机、离心式风机。

•

根据排气压力分 高压(3~15kPa)、中压(1~3kPa)、

•

低压(小于 lkPa)

• 主要性能参数:流量、压力、转速、功率、效率。

•

通风机的性能曲线是在风机试验标准所规定的条件下测得的风机压

力、功率、效率与流量之间的关系曲线(图l-30)。

•

• 可知,一般情况下网路的阻力HVf 源自4gds s a3C

a

• 悬浮速度Vα :

粒子在匀速气流中保持静止或悬浮状态时气流的速度称为

该粒子的悬浮速度。V α =V f。

输送物料的悬浮速度

(二) 输送量、气流速度、输送浓度比:

• 输送量:

单位时间内输送物料的重量

• 输送气流速度:

兼顾输送的可靠性及工作的经济性所选的气流速度,如表1-12。 悬浮速度的1.5-3倍。

气力输送系统组成

• 2、输送管道及管件:用于提升物料和组成网络。

三、 气力输送系统组成

• 3、卸料器:用于分离空

气和物料

• (1)重力式卸料器:

有三角箱、容积式等

• 三角箱卸料器:其特点是结

构简单,分离效果好,体积大, 适合分离不易破碎的物料。

气力输送系统组成

• 容积式卸料器: • 通过料器容积的突变,

1、送供料器

• (2) 双层排料阀式供料器:简称双层供料管,将料封压力

门重叠的结构,图d

• (3)旋转式供料器:靠叶轮在机壳内旋转排料和闭风,图b

• 旋转式供料器输送量: G=60 n ф vρ(公斤/时〕

• (4) 螺旋式供料器:结构原理同螺旋输送器 • 供料量: G=15π(D²-d²)S n ф ρ(公斤/时〕 • (5) 吸嘴:有单筒吸嘴和双筒吸嘴 • (6) 三通式接料器:有水平三通式、直立式三通式 • (7)诱导式接料器:使用于低压系统,料气混合好,阻力小

螺旋输送机构造

螺旋叶片形状

2、工作原理 • o点牵连速度 Vo, 相对速度AB,绝对速度Vf

3 、螺旋输送机的生产率和功率消耗:

• (1) 生产率:

Q [(D 2)2 d 2 ] 60 s nc

4

• (2) 输送功耗:水平输送或倾角在20~45º之间

N1

Q 367

(L平

H

)

• (3) 输送倾角在45~90º之间时: N2=(2~3〕N1

心力的作用使料气分离。

旋风分离器

• 4、除尘器: • (1)离心式除尘器: • 提高除尘途径:

选择合适进口风速,常用12~ 20 m/s;增加气流旋转圈数(增 加筒体高度);缩小筒体直径 和出风管直径。

袋式除尘器

• (2)袋式除尘器:有压气式布袋除尘器, 吸气式布袋除尘器

吸气式布袋除尘器

• 5.风机 作为气力输送系统气源的风机是系统最重要的设备,系统的 工作效率、容量、经济指标等在根大程度上都取决于风机的正确选择与 操作管理。