印刷润版液ph值

润版液pH值的作用不可忽视

润版液pH值的作用不可忽视胶印是以油墨和润版液在印版上形成图文和空白部分,利用油水不相容的原理实现图文复制。

正所谓掌握了水就等于掌握了胶印,足以证明水(润版液)对胶印的重要性。

润版液pH值是印版空白部分生成亲水无机盐,并保持清洁的必要条件,对油墨的转移效果影响很大。

润版液pH值偏酸(pH<7)或偏碱(pH>7)都不利于胶印的正常进行。

所以,为了充分发挥润版液在胶印中的作用,需要严格控制润版液的pH值,pH值一般用试纸、指示剂、酸度计测试。

本文我们主要探讨润版液pH值对印版质量、干燥速度、界面张力的影响及控制。

润版液pH值的作用不可忽视1.影响印版质量:PH值过高,造成图文残缺,耐印力下降;PH 值过低,网点损伤,发生“掉版”胶印中使用的印版版基是金属铝,它在强酸、弱酸介质中均不稳定。

而润版液只有呈弱酸性时才能在铝板表面产生轻度腐蚀,生成亲水无机盐层。

如果润版液pH值过小(强酸性),则印版空白部分会受到深度腐蚀,出现粗砂眼,不易形成坚固亲水层,使空白部分因存在较多的润版液而影响油墨的转移;甚至腐蚀图文部分并使其与版基的结合遭到破坏,使亲油层的重氮化合物层脱落,造成网点损伤,发生“掉版”现象。

现在胶印中的版材普遍是光分解型PS版,印版空白部分是重氮化合物见光分解后被弱碱性的显影液除去后产生的,图文部分是被晒版胶片覆盖而未见光的重氮感光胶层。

润版液pH值偏高时,会使图文部分的重氮化合物溶解,造成图文残缺不全,影响印刷质量。

这也是印版耐印力下降的原因之一,但往往被忽视。

2.影响油墨的干燥速度:PH值过低,延长油墨干燥速度为了缩短油墨干燥时间,常加入一定量的催干剂。

当润版液pH 值过低时,就会和催干剂中的铅(Pb)、钴(Co)、锰(Mn)等金属盐发生化学反应,使催干剂失效,延长干燥时间。

实践证明,普通润版液的pH值从5.6下降至2.5时,油墨干燥时间会从原来的6小时延长至24小时;非离子表面活性剂润版液(“F”系列润湿剂)的pH值从6.5下降至4.0时,油墨干燥时间会从3小时延长至40小时。

润版液化学原理及印刷适性浅谈

润版液化学原理及印刷适性浅谈水、油不相混溶,固体对液体的有选择地吸附是自然规律,平版印刷就是利用这个规律,将所需复制的图文和空白部分共同建立在经技术处理的同一印版表面(平版印刷通常使用铝基预图感光版,即PS 版),使空白部分具有很强的吸水性能,相应的图文部分亲油拒水。

在印刷过程中,先对整个印版供水,使版面的空白部分吸附水而形成一层水膜,随后,在给印版供墨,此时,由于版面空白部分以存在一层水膜,油墨不能在空白部分吸附,图文部分亲油拒水而吸附一层油墨,然后,版面图文部分的油墨通过表面包有一层亲油性质橡皮的转移滚筒,将图文部分的油墨移印到承印物上,完成复制印刷任务。

因此,在平版印刷中,水起到极其重要的作用。

由于印刷过程中,是利用印版表面空白部分对水的吸附性能来吸附水,在印版表面形成水膜,利用水与油墨相互排斥不溶的理论来排斥油墨,因此水在印版表面的成膜情况直接影响空白部分对油墨的排斥效果。

水层薄,则不足以排斥和清除油墨,空白部分粘脏,形成废品;水层厚,排斥油墨能力强,在供墨过程中,由于着墨辊与印版之间存在着一定的压力,较厚的水膜和流体油墨在压力作用下必然会发生机械混合现象,在印刷中叫乳化现象。

它使油墨的色彩、流动性、传输、附着及干燥性能受到不良影响,不利于印刷中的色彩再现和印品干燥等。

而水膜的形成与薄厚是由水的性质和版基的性质决定的。

因而作为一名印刷工作者有必要了解和掌握在印刷中的原理、组成成分、物理化学性质,以及在实际工作中如何控制好水与油墨、水与产品质量的关系,使其在印版空白部分易于形成水膜,同时与油墨的机械混合状态最低,达到提高产品质量及降低消耗的目的,这就是印刷适性。

在实际工作中,我们发现普通清水不能很好的在版基表面吸附并形成水膜,故我们在实际印刷中不使用清水,而是在普通清水中溶入一些化学物质使其形成一种能更好地在印版表面空白部分形成水膜而排斥油墨同时对油墨的色彩流动传输及附着干燥性能影响最小的溶液我们叫它为润版液。

浅析润版液pH值对印刷的影响

并 且 平 版 印 刷 中 用 到 的 材 料 有 润 版 脏 ,延长 了 印版 的寿命 。 液 ,而 其 他 三 大 印 刷 方 式 没 有 。润 ③控 制 版 面 油 墨 的 温 度 。 在 印

版 液 在 平 版 胶 印 中 起 到 了举 足 轻 重 刷 时 , 由于 印刷 机 的 高速 运 转 印 的作 用 其主 要作 用如 下 : ①保 护 印版 空 白部 分 的 作 用 。 版 滚 筒 表 面 因 为 摩 擦 而 升 温 .印 版 上 的 油 墨也 会 随之 升 温 。 油 墨 温

l技术

I

对 印 刷 的 影 响

文/ 邱 丙 中 刘 晓丽 张帆

胶 版I  ̄ P N N用 的是油水 不相 溶原

理 , 这里 提到 的水就是 润版 液。 胶印

润版液 的作用

平 版 印 刷 与 其 他 印刷 方 Nhomakorabea 关 键 露 出来 的金 属 发 生化 学反 应 .形 成 的 区别 是 平 版 印 刷 属 于 间 接 印刷 . 新 的 亲 水 层 . 保 证 空 白 部 分 不 上

测 量 润 版 液P H值 的 方 法 有 P H 值 的读 数 , 由于 需 要 人 为 去 查 看 对

H 试 纸 测 量 等 其 中 用 p H 计 比 存 在 误 差 . 因此 得 出 的 数 据 不 值 控 制 在 5~6 之 间 。印 刷 中如 果 控 计 、 p

H数 值 可 以 在 仪 器 的显 示 器 太准 确 。 制好润版液p H 值 实 现 水 墨平 衡 的 测 量 ,p

润版液 的p H 值对 印刷的影 响

1 . 对 印版 的影 响

润版液P H 值 偏 高 即 碱 性 过 强

2 . 对油墨 的影 响

PH值在印刷过程中的影响分析

允许 的。但当润版液看起来很明显地

若润版液酸性过 强,会加大 印版砂 润版液 的p H 值会有较大 的波动 ,添 受到污染时,就必须重新配制 。 目的腐蚀 ,造成 印版上脏 ;而碱 性 加量不合适 ,将影响 印版 的使用寿 综 上 所述 , 我 们 在 印刷 生产

l a n物 过 强 , 则 印版 、 油 墨和 纸 张 易 受 命 ,还会使 油墨干燥变得 困难 ,特 前 ,比较精确地去计量各种 E

版更易亲水并能延长使用寿命 ,油 液 的p H 值 ,而软水会 降低润版液 的 的质量,减少版材 的损耗 。这对 印

墨 干燥 效 果 佳 , 且不 会 脏 版 或 蹭 p H 值 。因此 ,印刷 中要根据实 际情 刷 厂来说是非常重要的 。※

0度 为 作 者单位 :绍兴新华F p ¥ 1 J 有限公司 脏 , 并可 以减 少 细菌 等 杂 质 的侵 况来 调 节水 的软 硬度 ,以1 害 ,更好地保持水墨平衡。

胶 印是根据 油水相 斥的原理来 在 一个稳 定的水平 。同时,缓冲剂 般应 控制在( 1 4 0 0 ±2 0 0) u S ,但

实现油墨转移 的,因此润版液 是胶 对控制 其它使润版液 p H 值发生变化 由于灰尘、油墨及其他一些混入物 的

印中必不可少 的。在版基 处理 时, 形成 的氧化铝膜层 为两 性氧化 物, 0 0  ̄2 0 0 0 s 也是 的纸张 、清洗 剂等因素也有显著 的 影响 ,电导值在8 作用 。随着 缓冲剂添加量 的变化 ,

维普资讯

维普资讯

PRI NTl NG F I EL D 2 0 0 7 . 4 No . 2 5 3

■

王可伟

●●l

直在 印 刷 过 程 中 的 影 响 分 析

润版液的ph值

润湿液的pH值对平印油墨转移的影响很大,因而平印润湿液的pH值必须严格控制。

平印版材的版基是铝或锌,铝和锌都是十分活泼的两种金属,在强酸性或强碱性介质中,很不稳定。

如在弱酸性介质中,锌版表面被轻度腐蚀,生成Zn3(PO4)2亲水层,如果润湿液的酸性增大,pH值下降过甚,印版的空白部分就会受到深度腐蚀,出现砂眼,不能形成坚固的亲水盐层。

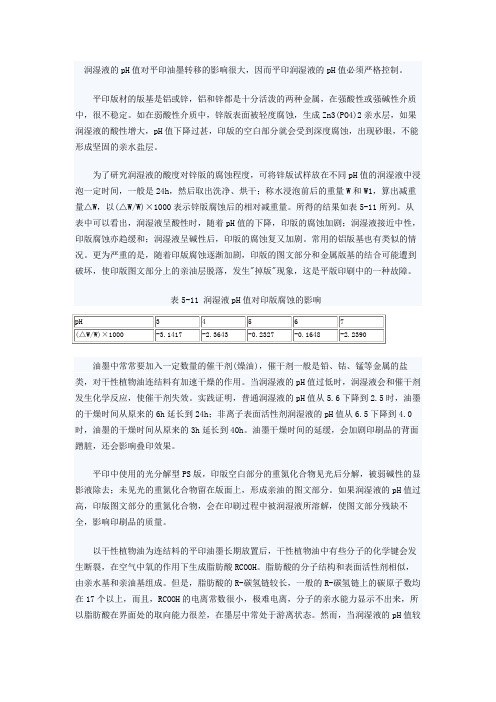

为了研究润湿液的酸度对锌版的腐蚀程度,可将锌版试样放在不同pH值的润湿液中浸泡一定时间,一般是24h,然后取出洗净、烘干;称水浸泡前后的重量W和W1,算出减重量△W,以(△W/W)×1000表示锌版腐蚀后的相对减重量。

所得的结果如表5-11所列。

从表中可以看出,润湿液呈酸性时,随着pH值的下降,印版的腐蚀加剧;润湿液接近中性,印版腐蚀亦趋缓和;润湿液呈碱性后,印版的腐蚀复又加剧。

常用的铝版基也有类似的情况。

更为严重的是,随着印版腐蚀逐渐加剧,印版的图文部分和金属版基的结合可能遭到破坏,使印版图文部分上的亲油层脱落,发生"掉版"现象,这是平版印刷中的一种故障。

表5-11 润湿液pH值对印版腐蚀的影响油墨中常常要加入一定数量的催干剂(燥油),催干剂一般是铅、钴、锰等金属的盐类,对干性植物油连结料有加速干燥的作用。

当润湿液的pH值过低时,润湿液会和催干剂发生化学反应,使催干剂失效。

实践证明,普通润湿液的pH值从5.6下降到2.5时,油墨的干燥时间从原来的6h延长到24h;非离子表面活性剂润湿液的pH值从6.5下降到4.0时,油墨的干燥时间从原来的3h延长到40h。

油墨干燥时间的延缓,会加剧印刷品的背面蹭脏,还会影响叠印效果。

平印中使用的光分解型PS版,印版空白部分的重氮化合物见光后分解,被弱碱性的显影液除去;未见光的重氮化合物留在版面上,形成亲油的图文部分。

如果润湿液的pH值过高,印版图文部分的重氮化合物,会在印刷过程中被润湿液所溶解,使图文部分残缺不全,影响印刷品的质量。

胶印润版液的作用与控制

6.环境温度高、湿度低,空气流通大的,消耗的水量大。

7.印版的质量越好,砂目处理越好,上水量越小。

8.胶印的印刷压力大,润版液消耗率就高。

9.橡皮布硬度越高,润版液消耗越大。

胶印过程中,印版空白部分始终要保持一定厚度的水膜与图文部分的油墨保持平衡。这就是水墨平衡控制,一般印版图文部分墨层厚度为2~3μm,而空白部分的水膜厚度约为0.5~1μm,油墨中所含润版液的体积为15%~26%,这就基本实现了水墨平衡。

5、环境温度与润版液浓度

当印刷环境温度升高时,物质的分子运动必然加速,油墨流动性增加,同时能分解出更多的游离脂肪酸,使印刷版面容易产生起脏现象,故气温高时应适当增加润版液的浓度。

6、印刷速度与润版液浓度

由于油墨具有触变性特点,当印刷速度高时,印刷机的墨辊摩擦系数大,容易发热使油墨变稀,使其着色力下降,墨色发淡,此时需相应增大输墨量才能加深印刷墨色,这样印版就容易出现起脏现象。所以,印刷速度高时,应适当增加润版液的浓度。

一般确定润版液PH值的方法是:

1.油性大的油墨,润版液酸值偏大些,即PH值小些,否则易脏版。

2.深色的油墨比浅色油墨的润版液酸性要大一些,即PH值小些。

3.在印刷时,印迹墨层厚度厚的产品比薄的更需要酸性偏高的润版液。

4.用于实地版的润版液其酸性比网线版的偏高,粗网线版比细网线的也有这种关系。

因为润版液浓度的变化使其化学成分发生变化,从而影响水墨平衡。润版液浓度的变化,还会引起表面活性剂浓度的改变,从而引起表面张力的变化。在润版液中的浓度过高就会导致油墨乳化,阻碍印迹干燥,在高速印刷过程中,由于温度因素会使润版液中的Mg(HCO3)2、Ca(HCO3)2分解,生成不溶于水的 CaCO3碳酸钙、MgCO3碳酸镁,附着在水辊上,易阻止传水,出现脏版故障,因此,有必要先使水软化,再进行配制。因此润版液的浓度是印品质量好坏的关键影响因素,我们必须在保持稳定的酸碱度(PH值)的同时,控制好润版液的浓度。

润版液的 使用技术要求

润版液的 使用技术要求

1. pH 值:润版液的 pH 值应控制在 4.8-5.3 之间,以保证印刷质量。

如果 pH 值过高或过低,会影响油墨的干燥速度和印刷效果。

2. 电导率:润版液的电导率应控制在合适的范围内,以保证印刷质量。

一般来说,电导率应在 1200-1600μS/cm 之间。

3. 温度:润版液的温度应控制在合适的范围内,以保证印刷质量。

一般来说,温度应在 10-15℃之间。

4. 浓度:润版液的浓度应控制在合适的范围内,以保证印刷质量。

一般来说,浓度应在 2%-4%之间。

5. 过滤:润版液应经过过滤,以去除其中的杂质和颗粒,保证印刷质量。

6. 储存:润版液应储存在阴凉、干燥的地方,避免阳光直射和高温。

正确使用润版液可以提高印刷质量,减少印刷故障的发生。

在使用润版液时,应注意以上技术要求,并根据实际情况进行调整。

润版液pH值在胶印中的作用

9

7. 5 8. 0 8. 7

8. 2 6 4. 1

2 纸 张 的 p 值 对 印 刷 质 量 影 响 ) H

① 纸 张 的 p 值 过 高 H7. 0 9 维普资讯

刷世界 印 刷 套 准

・

影 响 油 墨 正 常 转 移 。 纸 张 的 p 值 过 高 ,纸 张 H

中 的 碱 性 物 质 就 会 不 断 地 溶 解 到 润 湿 液 里 , 中 和 掉

值 ,在 生 产 中 往 往 造 成 印 刷 品 实 地 偏 色 、 脏 版 等 质

量 问 题 ,并 影 响 到 产 品 的 干燥 速 度 。 另 外 , 随 着 客 户 和 消 费 者 对 印 刷 产 品 质 量 要 求 的 提 高 ,印刷 行业 的竞 争 越来 越 激 烈 ,特 别是 对于 交 货 期 短 、 质 量 要 求 高 、 工 艺过 程 复 杂 的 印刷 品 ,

就 会 转 移 到 印 版 上 ,导 致 印 版 空 白 部 分 带 脏 , 图 文

部 分 的成 膜 剂 被 侵 蚀 ,使 印 版 耐 印率 下 降 。

纸张 p 值 过低 H

・

如 何 在 短 时 间 内 尽 快 的 生 产 出 令 客 户 满 意 的 优 质 产

品 , 控 制 好 纸 张 和 润 湿 液 p 值 的 大 小 , 就 显 得 尤 H

纸 张 表 面 p 值 测 定 法 H

的 催 干 剂 ( 油 ) 以 加 快 印 品 表 面 油 墨 的 干 燥 。 当 燥 ,

润 湿 液 的 p 过 低 时 ,氢 离 子 会 与 催 干 剂 中 的 某 些 H

离 子 发 生 反 应 , 使 油 墨 干 燥 变 慢 。 如 表 2所 示 , 当 润 湿 液 p 值 在 45 以 上 时 , 对 油 墨 的 干 燥 影 响 并 不 H . 大 。 另 外 在 实 际 印 刷 过 程 还 可 看 到 , 润 湿 液 酸 性 太

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

印刷润版液ph值

胶印是以油墨和润版液在印版上形成图文和空白部分,利用油水不相容的原理实现图文复制。

正所谓掌握了水就等于掌握了胶印,足以证明水(润版液)对胶印的重要性。

润版液pH值是印版空白部分生成亲水无机盐,并保持清洁的必要条件,对油墨的转移效果影响很大。

润版液pH值偏酸(pH<7)或偏碱(pH>7)都不利于胶印的正常进行。

所以,为了充分发挥润版液在胶印中的作用,需要严格控制润版液的pH值,pH值一般用试纸、指示剂、酸度计测试。

本文我们主要探讨润版液pH值对印版质量、干燥速度、界面张力的影响及控制。

润版液pH值的作用不可忽视

1.影响印版质量:PH值过高,造成图文残缺,耐印力下降;PH值过低,网点损伤,发生“掉版”胶印中使用的印版版基是金属铝,它在强酸、弱酸介质中均不稳定。

而润版液只有呈弱酸性时才能在铝板表面产生轻度腐蚀,生成亲水无机盐层。

如果润版液pH值过小(强酸性),则印版空白部分会受到深度腐蚀,出现粗砂眼,不易形成坚固亲水层,使空白部分因存在较多的润版液而影响油墨的转移;甚至腐蚀图文部分并使其与版基的结合遭到破坏,使亲油层的重氮化合物层脱落,造成网点损伤,发生

“掉版”现象。

现在胶印中的版材普遍是光分解型PS版,印版空白部分是重氮化合物见光分解后被弱碱性的显影液除去后产生的,图文部分是被晒版胶片覆盖而未见光的重氮感光胶层。

润版液pH值偏高时,会使图文部分的重氮化合物溶解,造成图文残缺不全,影响印刷质量。

这也是印版耐印力下降的原因之一,但往往被忽视。

2.影响油墨的干燥速度:PH值过低,延长油墨干燥速度

为了缩短油墨干燥时间,常加入一定量的催干剂。

当润版液pH值过低时,就会和催干剂中的铅(Pb)、钴(Co)、锰(Mn)等金属盐发生化学反应,使催干剂失效,延长干燥时间。

实践证明,普通润版液的pH值从5.6下降至2.5时,油墨干燥时间会从原来的6小时延长至24小时;非离子表面活性剂润版液(“F”系列润湿剂)的pH值从6.5下降至4.0时,油墨干燥时间会从3小时延长至40小时。

3.影响界面张力:PH值大,油墨乳化严重

以干性植物油为连结料的油墨在空气中氧的作用下可生成脂肪酸RCOOH,RCOOH在界面处的取向能力差,处于游离状态。

当润版液pH值偏高时,润版液中的OH-增加,与润版液中的RCOOH生成RCOO-,RCOO-在水墨界面上的定向排列使界面张力下降。

pH值越大,生成的RCOO-越多,界面张力下降越厉害。

pH值小于6时,界面张力很稳定,pH值大于6时,界面张力急速下降。

一般来说,界面张力越低,油墨乳化现象越严重。

可见,润版液pH值不可能是一个确定值,而是在一个范围内变化。

一般认为PS版用润版液pH值在5~6之间,平凹版用润版液在4~6之间,多层金属版用润版液在5~7之间为适当。

有的放矢控制润版液pH值

1.油墨中干燥剂加入量及颜料干燥剂用量大时,干燥速度快,油墨黏度提高,油墨颗粒变粗,版面空白部分的感脂性增大,易糊版。

因此应降低润版液pH值(增加原液的加放量),防止糊版。

但要注意用量,避免形成恶性循环。

不同油墨因颜料、油性、黏度、流动性、耐酸性等性质的不同,对润版液pH值要求不同,一般规律是黄>青>黑>品红,浅色油墨>深色油墨。

2.纸张的表面强度和pH值印刷质地疏松的纸张时,由于油墨黏度高,纸张掉粉、掉毛严重,增加了印版的磨损而易起脏,这时,应适当降低润版液pH值,以补充亲水无机盐层和清洗油脏。

印刷表面强度高的纸张,特别是印涂料纸时,要提高pH值(减少原液的加放量),以防泛黄而影响产品质量。

碱性润版液只适合新闻纸(酸性纸)的印刷。

有人提议,纸张的pH值加润版液的pH值等于13为佳。

3.图文结构与墨层厚度以实地、线条、文字为主的印版,墨层厚、

载墨量大、铺展严重,应降低润版液的pH值;以图文为主的网目调版,应提高润版液的pH值。

对于实地、线条、文字、网点兼有的印版,pH值的设定要有利于空白和图文部分的稳定。

4.车间温度温度高,油墨黏度下降,流动性大,同时会分解出更多的游离脂肪酸,版面易上脏糊版。

所以,应适当提高润版液的pH值。

机器速度快、印刷压力大、橡皮布和衬垫硬度高的情况下,润版液pH值也应适当提高。

降低或提高润版液pH值的过程,在印刷中并不是独立发生的,往往相互交错、牵制。

所以,在调整润版液pH值时,要综合分析,仔细考虑,不然会引起反效果。