新型变脱塔在变换气脱硫中的应用

NDC纳米催化湿法脱硫技术在变换气脱硫中的应用

工艺 的硫 膏容 易附 着在 填 料 的表 面 , 成硫 膏 在 填 造

料 内部积 聚而 引起 阻力上 升 的主要原 因 。

月1 7日系统 开始 出现硫 泡沫 , 过滤 机硫磺 过滤量 显 著增 大 , 膏较 以前好 , 硫 达到 了较好 的效果 。 变脱 系统塔 阻力变 化情况 见 图 1 D 。N C脱硫 技 术实施 后脱 硫 液 悬 浮硫 含 量 和 温 度 的变 化 情 况 分

21 0 0年 2月 1 5日达到近 8 0m L 增 加 了 8倍 。2 0 ,

面, 从而 不易堵 塔 , 有一 定 的清 洗 效果 , 是 N C 且 这 D

工艺 的主要优 点之 一 。原 工艺 的硫 膏粒 度 不 均 匀 , 呈胶 状物 质 , 颗 粒 表 面光 滑 度 较 差 , 可 能 是 原 且 这

湖北 三宁化 工股份 有 限公 司 2 / 0工 程变换 气 03 脱硫 系 统 有 2套 湿 法 脱 硫 工 艺 装 置 , 收 压 力 吸 2 0MP , . a 变换气 2套 负荷 2 00 0m / , 口硫 化 0 0 h 进 氢 10~ 5 g m , 9 2 0m / 吸收塔装 填格栅 填料 , 2套系 统 共 用 1 喷射再 生槽 ( 0 0 m× 0 0mm) 板 个 1 0 0m 8 0 和

作者简介 : 金艳锋(9 9年 一) 男 , 17 , 湖北钟祥人 ,0 2年毕业于长江 20 大学应用化学专业 , 化工 工艺工程 师 , 从事化肥 企业合成 氨装置 的

技 术 改 造 等 工作 。

期通过溶解脱 硫液 中的盐分来 降低 塔阻力 , 但却

造成 脱 硫液 温 度 超 过 5 0℃ , 而 严 重 影 响 硫 泡 沫 从

雠

NHD和低温甲醇洗酸性气脱除工艺的比较和选择

第 2 期( 总 第 135 期) 2008 年 4 月

煤化工

Coal Chemical Industry

No.2( Total No.135) Apr. 2008

NHD和低温甲醇洗酸性气脱除工艺的比较和选择

刘庆 ( 安徽淮化集团有限公司, 淮南 232038)

摘 要 简 述 了 低 温 甲 醇 洗 工 艺 技 术 和 NHD 工 艺 技 术 , 并 将 两 种 工 艺 进 行 了 技 术 经 济 比 较 , 以 安 徽 淮 化 集 团 公 司 30 万 t / a 合 成 氨 项 目 为 实 例 , 重 点 探 讨 了 低 温 甲 醇 洗 工 艺 的 先 进 性 和 流 程 配 置 的 灵 活 性 , 介 绍 了 低 温 甲 醇 洗 工 艺 中 塔 板 数 的 确 定 、酸 性 气 中 H2S 浓 度 的 控 制 、冷 量 消 耗 的 控 制 等 方 法 , 结 合 整 个 合 成 氨 装 置 能 量 利 用及消耗的优化, 对低温甲醇洗工艺进行了经济性评价。

V5— 贫 甲 醇 收 集 罐 V6— 甲 醇 再 生 塔 回 流 液 分 离 罐 V7—H2S 馏 分 分 离 罐

图 1 低温甲醇洗典型的五塔工艺流程示意图

变 为 三 塔 流 程( 即 C1、C3、C5 塔) 。

3 低温甲醇洗工艺相关技术参数的确定

3.1 C1、C2、C3 塔 上 段 塔 板 数 的 确 定 C1 塔 上 段 的 理 论 塔 板 数 采 用 逐 板 计 算 的 方 法 确

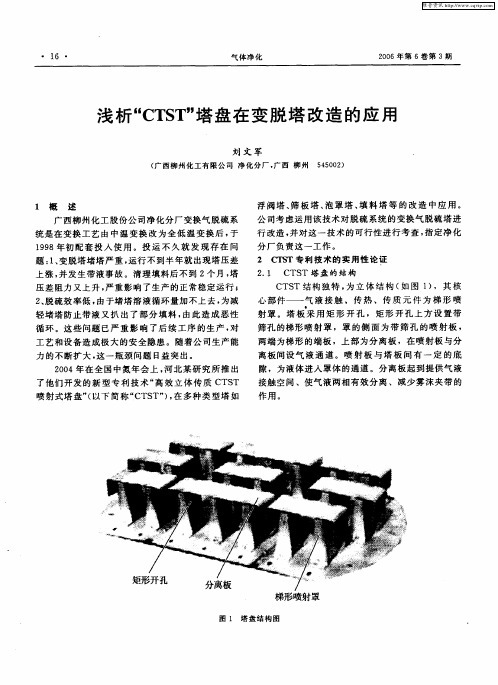

浅析“CTST”塔盘在变脱塔改造的应用

筛 孔 的梯形 喷 射罩 ,罩 的侧 面 为 带筛 孔 的喷 射 板 ,

两 端 为梯形 的端板 ,上 部 为分离 板 ,在喷 射板 与分 离板 间设 气 液 通 道 。喷 射 板 与 塔 板 间 有 一 定 的底

维普资讯

・

l ・ 6

气 体 净 化

20 0 6年第 6卷 第 3期

浅 析 “ T T 塔 盘在 变 脱 塔 改 造 的应 用 C S”

刘 文 军

( 西 柳 州 化 工 有 限 公 司 净 化 分 厂 。 西 柳 州 5 5 0 ) 广 广 4 0 2

20 0 6年第 6卷 第 3 期

气 体 净 化

・ 7 l ・

2 2 C S 塔 盘 的 工 作 原 理 . T T

另外 高速 喷 射 的 液滴 回 落 到 塔 板 时 又具 有 破 沫 作

用, 以 C S 所 T T塔板 能 够处 理 常 规塔 板 难 以处 理 的

易发 泡物 料 。

1 概

述

浮 阀塔 、 板 塔 、 罩 塔 、 料 塔 等 的改 造 中应 用 。 筛 泡 填

公 司考虑 运用该 技术 对脱硫 系 统 的变换 气脱硫 塔 进 行 改造 , 对这 一技术 的可行性 进行 考查 , 并 指定 净 化

广西 柳州化 工 股份公 司净化 分 厂变换气 脱硫 系 统是 在 变换工 艺 由 中温 变换 改为 全低 温 变 换后 , 于 19 9 8年初配 套 投 入 使 用 。投 运 不 久 就 发 现 存 在 问 题 :、 1 变脱塔 堵塔 严重 , 运行 不到半 年就 出现塔 压差 上 涨 , 发生 带液 事故 。清理 填料后 不 到 2个 月 , 并 塔

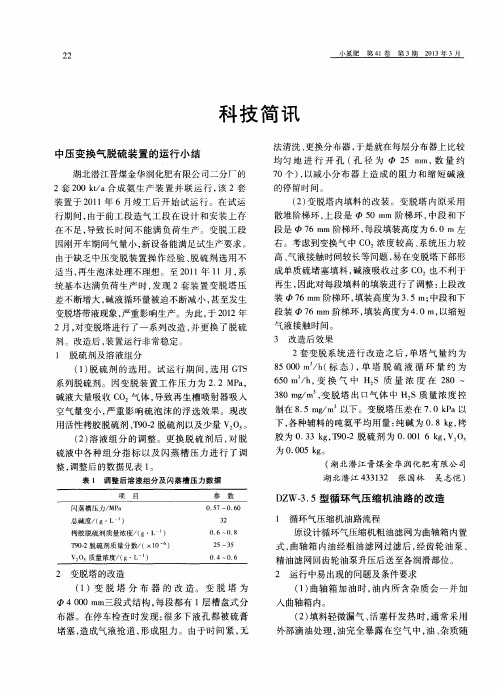

中压变换气脱硫装置的运行小结

3 8 0 m g / m , 变脱塔 出H气体 中 H s质量浓度控

制在 8 . 5 m g / m 以下 。变脱 塔压 差 在 7 . 0 k P a以

用活性栲胶脱硫剂 、 I 9 0 . 2 脱硫剂以及少量 V 0 。

( 2 ) 溶 液组 分 的调 整 。更 换 脱 硫 剂 后 , 对 脱 硫 液 中各 种组 分 指 标 以及 闪蒸 槽 压 力 进 行 了调 整, 调整 后 的数据 见表 1 。

表 1 调 整 后 溶 液 组 分 及 闪蒸 槽 压 力数 据

项 目

闪蒸 槽 压 力/ MP a 总碱度/ ( g・L )

下, 各种辅料的吨氨平均用量: 纯碱 为 0 . 8 k g , 栲 胶为 0 . 3 3 k g , T 9 0 - 2脱 硫 剂 为 0 . 0 0 1 6 k g , V 2 O 5

Hale Waihona Puke O. 5 7~0. 6 O

3 2

栲 胶脱硫剂质量浓度/ ( g・ L )

1 9 0 - 2脱 硫 剂 质 量 分 数/ (×1 0 )

O. 6~0. 8 2 5~3 5

式, 曲轴箱 内油经粗油滤 网过滤后 , 经齿轮油泵 、 精油滤 网回齿轮油泵升压后送至各润滑部位。 2 运行中易出现的问题及条件要求 ( 1 ) 曲轴箱加油时 , 油内所含 杂质会 一并加 入曲轴箱内。 ( 2 ) 填料轻微漏气 、 活塞杆发热时, 通常采用 外部滴油处理 , 油完全暴露在空气中, 油、 杂质随

2 2

小氮肥

第4 l卷

第 3期

2 0 1 3年 3月

科 技 简 讯

中压变换气脱硫装置 的运行小结

湖北潜 江晋煤 金华 润化 肥有 限公 司二分 厂 的 2套 2 0 0 k t / a合 成 氨 生 产 装 置并 联 运 行 , 该 2套

变换气脱硫系统新型变脱塔设计与应用

封槽依次溢流至第 2和第 3层塔板 , 完成吸收过

1 4

小氮肥

第4 l 卷

第4 期 2 0 1 3 年 月

程后经弓形降液管进入塔下部富液区 , 由变脱 塔 根部液位调节阀控制进人闪蒸槽 , 闪蒸后的脱硫 富液进入氧化再生槽 喷射器氧化再生 , 再生后的 贫 液经 脱硫 泵 打入 变脱塔 , 进 行下 一个 循 环 。

器 和气 泡发 生器 , 从 气 泡 发 生 器 出来 以后 在 持 液 段 内与脱 硫液 “ 潜水” 快 速鼓 泡 接 触 , 此 时气 体 中

数采 用 湿 式 催 化 氧 化 法 , 脱 硫 催 化 剂 主要 有 K C A, “ 8 8 8 ” , O T S , D D S , P D S 及栲胶等 , 这些催化 剂 的原理基本上 大同小异 , 作用各有千秋。栲胶 和K C A对变换气 中 H : s含量较高时 , 效果较好 ,

甲醇 2 0 k t 及无 碳 氨水 l 5 k t 。变换 气脱 硫 系 统原 为 3 0 0 0 m m× 3 1 8 0 0 m m 填 料 吸 收 塔 改 造 而

接 触 型气 液传 质设 备 , 主要 有垂直 筛板 塔 、 浮 阀塔 和Q Y D型 内件 变 换 气 脱 硫 塔 。板 式 吸 收 塔 具 有

小氮月 B 第4 l 卷 第4 期 2 0 1 3 年 4月

1 3

变 换气 脱 硫 系统 新 型 变 脱 塔 设 计 与应 用

张大 涛

( 山 东晋 煤 明升 达化 工有 限公 司 山 东泰 安 2 7 1 4 0 0 ) 山东晋煤 明 升 达化 工 有 限公 司 ( 以下 简称 明 升 达 公 司 )年 生 产 能 力 为 合 成 氨 1 2 0 k t 、 尿 素 1 8 0 k t 、 橡胶 防老 剂 5 k t 、 食 品级二氧化碳 2 0 k t 、

MCS法脱硫技术的应用

MCS法脱硫技术的应用杨建平;俞健健;朱燕【摘要】MCS法脱硫技术是针对现有湿式氧化还原脱硫技术无法解决高硫煤造气所导致的半水煤气和变换气出口H2S严重超标问题而开发的脱硫新技术.该技术具有脱硫效率高,硫容大,副反应生成率低等特点.已先后在高含硫富二氧化碳再生气、油田伴生气等领域的硫回收系统应用,取得了较好的脱硫效果.【期刊名称】《硫酸工业》【年(卷),期】2018(000)009【总页数】4页(P22-25)【关键词】MCS法;络合铁;脱硫;硫回收;应用【作者】杨建平;俞健健;朱燕【作者单位】中石化南京化工研究院有限公司,江苏南京210048;中石化南京化工研究院有限公司,江苏南京210048;中石化南京化工研究院有限公司,江苏南京210048【正文语种】中文【中图分类】TQ111.16;X7811 基本原理MCS法脱硫技术是一种以铁为催化剂的湿式氧化还原法脱除气体中硫化物的方法,特点是可一步将H2S转变成元素S,H2S的脱除率达99%以上。

主要适用于H2S浓度较低或H2S浓度较高但气体流量不大的场合。

在硫产量小于15 t/d时,该工艺的设备投资和操作费用具有明显优势,更重要的优点是该工艺在脱除硫化物过程中,几乎不受气源中CO2含量的影响而能达到非常高的净化度。

MCS法采用碱的水溶液吸收硫化物,H2S气体与碱发生反应生成HS-,通过高价态铁离子还原成低价态铁离子,将HS-转化成硫磺;在再生过程中低价态的络合铁溶液与空气接触氧化成高价态络合铁溶液,恢复氧化性能,溶液循环吸收硫化氢气体。

其主要反应如下[1]:碱性水溶液吸收CO2、H2S:Na2CO3+H2SNaHCO3+NaHSNa2CO3+CO2+H2O2NaHCO3析硫过程:2Fe3+(络合态)+HS-2Fe2+(络合态)+S+H+再生反应:2Fe2+(络合态)+1/2O2+H2O2Fe3+(络合态)+2OH-2NaHCO3Na2CO3+CO2+H2O2 水煤气和变换气脱硫某装置是制氢工艺中的脱硫装置,工艺流程见图1。

变换气脱硫技术改造总结

( 4 ) 河北 某合 成 氨企 业 D, 变 换 系统 采 用 全 低 变流 程 。变脱 塔 4 8 0 0 1 1 1 1 1 1 ×3 4 0 0 0 1 1 1 1 1 1 , 共 2套装 置 , 其 中 1套 分 3层 填 装 散 堆 填 料 , 每 层 5 . 0 i l l , 段 问设置气 液再 分 布器 ; 另 1 套 装 填 格栅

其运行 工 艺参数对 比见 表 1 。

表1 5家 合 成 氨 企 业 运 行 工 艺 参 数 对 比 源自2 原变脱装置存在的 问题

凯 越公 司原变脱 塔 3 0 0 0 m i l l × 2 9 5 0 0 mi l 和 3 0 0 0 m m X 2 0 1 9 4 l t l m, 其 中 1台采 用 高 效

经与 同行业 变脱 装 置 相 对 比 , 凯跃 公 司变 脱

小氮肥

第4 l卷

第1 0期

2 0 1 3年 1 0月

1 9

装 置存 在 以下 问题 : ① 变 脱 塔 进 口气 体 中 H s含 量较高, 脱 硫液 循 环量较 小 ; ②高 效传 质 内件及 自

制 筛板 塔 不仅 气 液 接触 时 问短 , 而且 流 通 截 面 积

低 低 流程 。变脱 塔 5 0 0 0 m m X 3 4 7 8 0 mi l l , 分 3层 填装 散堆填 料 , 每层 高 度 5 . 0 m, 段 间设 气 液

再 分 布器 ; 再 生槽 8 0 0 0 m m× 7 0 0 0 m m。 ( 2 ) 山东某 合成氨 企业 B , 变 换系统 采用 中低

态) 。净化气 存在带液现象 , 脱硫塔压差较 大且

不稳定 ( 一般 在 0 . 0 4~ 0 . 0 6 MP a ) 。

新型塔内件格栅填料在脱硫塔和煤气洗涤塔节能减排中的应用技术总结

・

16 6 ・

全 国 气 体 净 化 信 息 站 2 0 年 技 术 交 流 会 论 文 集 08

新型 塔 内件 格栅 填 料 在 脱 硫 塔 和煤 气 洗 涤 塔

节 能 减 排 中 的 应 用 技 术 总 结

沈 树 荣

( 州 华 纳 塔 器 分 离 工 程 有 限 公 司 , 江 杭 州 3 1 1) 杭 浙 1 1 3

限公 司半 水煤 气脱 硫塔 、 变换气 脱 硫塔使 用 , 运行 至 今效 果很 好 。 目前 杭 州华 纳 塔 器 分 离 工程 有 限公 司

型化 , 散堆 填料 难 以 满 足这 种 要 求 。 因而结 构 与 排 列整 齐 、 效传 质面 积大 、 有 阻力 小 的规 整填 料应 运而

能减 排 中得到 广大 厂家 的肯定 。

我 国大多 数 中小合 成氨 厂 , 在气 体净 化过 程 中 , 半水 煤气 冷却 洗涤 塔 、 常压脱 硫塔 、 变换 气加压 脱硫 塔 , 的采用 板式塔 ( 流板 塔) 有 的用 散堆 填料塔 有 旋 , 或 空塔 喷淋 , 多数 中型 厂 则采 用 木 格 子 填料 。无 大

论 用哪一 种 脱硫方 法 采 用 硫磺 回 收 , 脱 硫 塔 中有 在

乙烯 ) 料改 为 P 聚丙 烯 ) 料 , 用温 度 原 来 5 材 P( 材 使 O

~

6 0℃ , 提高 到8 ~1 0℃ , O 0 抗压 强度 试验 , S一 型 G 2

可 以到 1 5 / 以上 。 6 m。 t 金属 格栅 填 料使 用 温度 在 1 0 5

l 概

述

填 料 。 东北 红松 脱脂 处理 后使用 。 用 由于生 产过 程 中

填料 塔作 为一 种传 统 的气 、 液传 质设 备 , 近年来 有 很大 发展 。 由于填 料 结 构 的 不断 改 进 , 很 多生 在 产 过程 中 已代 替 了传统 的板 式塔 。填料 主要 有两 大

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

新型变脱塔在变换气脱硫中的设计与应用张大涛(山东晋煤明升达化工有限公司泰安271400)0 前言山东晋煤明升达化工有限公司,成立于2009年5月,系原山东飞达化工科技有限公司与山东晋煤明水化工集团有限公司合资合作后成立的新公司。

公司现为国家级“高新技术企业”,设有“博士后科研工作站”、“省级技术中心”和“泰安市橡胶助剂工程技术研究中心”。

目前,主导产品的生产能力分别为合成氨12万吨/年、尿素18万吨/年、橡胶防老剂5000吨/年、食品级二氧化碳2万吨/年、甲醇2万吨/年、无碳氨水15000吨/年。

公司变换气脱硫装置原为Ф3000×31800的填料吸收塔改造而成,由于随着产量的增加,变换气脱硫岗位的装置明显处于超负荷状态,变脱塔压差大、带夜、被迫开近路维持生产,变脱后H2S指标无法得到保障,且当时变脱塔、再生槽等设备腐蚀严重,变脱塔塔体多次发生泄漏,成了生产装置的重大安全隐患。

能否开发一种投资少,脱硫效率高、节能、又不堵塔能够长周期稳定运行的新型变脱塔,以解决生产的瓶颈问题,已成为公司的当务之急。

1.设计方案的确定变换气中H2S的脱除是保证合成氨和尿素生产装置长期稳定运行的关键,是生产工艺控制的重中之重。

气体中H2S 超标对碳酸丙烯酯脱碳系统会在水冷器壁及填料上沉积硫垢、堵塞填料、造成带液;对铜洗系统会使铜液吸收H2S生成CuS沉淀,造成铜洗带液、铜耗增加;对尿素和碳铵系统,还会造成设备腐蚀,影响尿素及碳铵产品质量。

针对以上危害我们在方案设计上进行了全面的分析。

1.1脱硫催化剂的确定目前,我国氮肥行业变换气脱硫工艺绝大多数采用湿式催化氧化法,脱硫催化剂主要有考校、KCA、888、OTS、DDS、PDS等,这些催化剂的原理基本上大同小异,作用各有千秋。

考校和KCA对变换气中H2S含量较高时,效果较好,但脱硫后的指标的H2S精度不是很理想;888、DDS、OTS等对脱硫后变换气中H2S可以达到比较低的指标,但对脱硫前变换气中H2S含量有严格的要求。

结合我公司的实际情况,我们确定采用KCA和888两种催化剂混用。

1.2脱硫塔的确定目前,我国氮肥行业变换气脱硫装置中基本上采用填料吸收塔和板式吸收塔两种,填料吸收塔约占70%,在填料吸收塔中根据气液分布装置和填料的不同,又有规整填料塔和散装填料塔。

填料吸收塔具有结构简单、压力降小、造价低、维修施工方便、且填料可用各种材料制造耐腐蚀等优点。

缺点是气液分布不均匀时吸收效率低、易堵塔、为保持一定的气液比液体的循环量较大,能耗较高。

板式吸收塔是分级接触型气液传质设备,种类繁多。

目前,氮肥行业变换气脱硫采用的板式脱硫塔主要有垂直筛板塔、浮阀塔和长春东狮公司研制的QYD型内件变换气脱硫塔。

板式塔具有脱硫效率高、处理能力大、操作弹性大、不易堵塔、所需循环量小能耗低等优点。

缺点是结构复杂、造价高投资大、维修施工不便、内件易腐蚀。

结合我公司的实际情况,组织相关工程技术人员,多次到兄弟厂家及科研院所进行考察,经过反复论证和工艺、设备方面的计算,公司决定研制一种新型高效变脱塔。

1.3新型高效变脱塔的原理新型高效变脱塔充分利用了脱硫反应机理---H2S和碱溶液瞬间反应的特性(其反应速度远远大于CO2与脱硫液的反应速度),采用气体在液体中鼓泡吸收,利用气体分布装置和气泡再布装置形成大量的小气泡,使气泡在极短的时间内与脱硫液充分混合接触,湍动传质,极大的提高了气体中H2S的吸收速度和净化度,从而大大降低设备的高度和脱硫液的循环量。

该高效变脱塔由塔体、塔板、侧向导气管、气体平衡管、气体分布器和气泡发生器、弓形降液管和液封槽、除沫器以及组装以后形成的持液段等部分组成。

气体流向:气体从塔底部直接进入气体分布器和气泡发生器,从气泡发生器出来以后在持液段内与脱硫液“潜水”快速鼓泡接触(分布器在持液段液面以下),此时气体中的H2S迅速与脱硫碱液发生反应,同时气体以小气泡形式在浮力作用下向上升腾。

为了加强气泡与碱液充分接触,防止严重的气液夹带,在气泡升腾过程中,气体分布器将大的气泡进一步破碎形成无数的小气泡群,从而大大强化了气液传质过程。

经过第一级吸收后,此时H2S的脱除率将达到50-60%,通过初步净化后的气体沿侧向导气管依次进入第二级和第三级吸收,脱硫效率达到98%以上,净化后的气体再经除沫器除去气沫夹带的液滴及硫泡沫后出塔。

液体流向:脱硫液从上部进液管口直接打入上层塔板,吸收部分H2S后,经弓形降液管和液封槽依次溢流至第二和第三层塔板,完成吸收过程后经弓形降液管进入塔下部富液区,由变脱塔根部液位调节阀控制进入闪蒸槽,闪蒸后的脱硫富液进入氧化再生槽喷射器氧化再生,再生后的贫液经脱硫泵打入变脱塔,进行下一个循环。

1.4设计基准依据公司合成氨系统各岗位生产装置的能力,制定了整体技术方案,并确定了相应设计的基础条件。

①设计处理变换气流量 50000m3/h;②变脱塔入口H2S含量≤300mg/m3;③变脱塔出口H2S含量<10mg/m3;④变脱系统压差<0.02MPa⑤脱硫液循环量 250m3/小时设计基准和条件确定后,我们立即对塔径、塔高和塔体厚度以及人孔直径完成了初步计算,根据计算结果,我们了解到山东有一家化工企业,有相似规格的全新塔设备以较低的价格寻找买家,经考察买回后立即对该设备按定好的方案进行施工改造。

2. 方案的实施2.1 生产工艺工艺流程图如下:压缩三入闪蒸槽变换气水分变脱塔脱硫泵贫液槽再生槽气体流程:变换气水分脱硫塔清洗塔压缩三入液体流程:脱硫泵变脱塔闪蒸槽再生槽贫液槽2.2 主要设备本改造充分利用原系统动静设备,主要设备见下表:表1 主要设备一览表设备规格型号数量脱硫泵TC280-43×3 2变脱塔φ3236×18746×18 1清洗塔φ2400×10933×6016 1再生槽Φ5600/φ5000×10042 1喷射器LJX300—Ⅱ16贫液槽φ3400×5400 12.3变脱塔本体的内外部改造调剂的塔体进公司后,我们立即组织机修车间按制定好的设计施工方案进行改造:①保留原设备上的三层塔板及支撑(原塔板为δ=8mm 304材质的不锈钢板),去掉原来的6根Ф377×4500×8的不锈钢无缝钢,并将形成的空洞用不锈钢板封堵。

②利用尿素车间原退下来的Ф700×9000×6的解析塔,沿中线切开制作脱硫塔的三层弓形将夜管。

③利用Ф426×10的无缝管及弯头制作侧向导气管;利用Ф530×10、Ф108×4、Ф159×4的无缝管制作气体分布器、气泡发生器及气相平衡管。

④制作丝网除沫器及防涡流器⑤按施工图纸安装和工艺配管;除锈防腐。

⑥并入系统投入运行。

3 运行效果3.1 高效变脱塔投入运行前后正常运行效果对比:改造前后运行效果对比如下表硫化氢g/m3时间半脱前变脱前变脱后变脱系统压差11.09.07 1.506 0.289 0.032 0.04MPa 11.09.13 1.486 0.255 0.026 0.05MPa 11.10.06 1.562 0.320 0.040 0.05MPa 11.10.10 1.506 0.204 0.024 0.05MPa 11.11.08 1.562 0.302 0.032 0.05MPa 11.12.15 1.462 0.272 0.026 0.05MPa改造后:时间半脱前变脱前变脱后变脱系统压差12.04.22 2.056 0.262 0.0051 0.018MPa 12.04.27 2.037 0.246 0.0051 0.018MPa 12.05.01 2.028 0.255 0.0051 0.018MPa 12.05.05 1.936 0.289 0.0051 0.018MPa 12.05.09 2.102 0.246 0.0068 0.018MPa通过以上两表对比说明,高效变脱塔具有较高的脱硫效率,且操作运行非常稳定。

3.2 循环量及能耗方面的对比笔者将与我公司条件相同的几个企业采用填料塔的情况,在循环量、能耗方面与高效变脱塔进行对比,如下表:循环量m3/h 电耗企业1(散装填料)480 308kw/h企业2(散装填料)460 295kw/h企业3(规整填料)380 245kw/h高效变脱塔200 128kw/h日节电(308-128)×24=4320 kwh年节电4320×330=1425600 kwh剔除因系统阻力小,压缩机节电因素,单脱硫泵一项节电直接经济效益:1425600×0.5=71.28万元。

3.3 脱硫液组分由于变换气中CO2浓度较高(27%左右)采用填料塔吸收时间长,在吸收H2S的同时,吸收了大量的CO2,碱耗较高。

高效变脱塔投入运行后脱硫液组分明显改善,碱耗降低三分之一,总碱度始终在0.4-0.5mol/l,KCA、888脱硫剂添加量不变,副盐含量大幅度降低,贫液中的悬浮硫含量从0.8g/l降至0.2g/l。

4 经济效益4.1 投资情况①调剂塔设备本体及运输费20万元,吊装费1.5万元。

②气体分布器、气泡发生器、降液管、液封槽、侧向导气管、气相平衡管、除沫器等制作及安装费14.5万元。

③工艺管线、阀门、仪表等8万元。

④合计:44万元。

4.2 经济效益①节电效益:(308-128)×24×330×0.5=71.28万元②节约食用纯碱:原来加碱量360Kg/天,改造后200Kg/天,年节约量52.8吨,按当前市场价1860元/吨计算,年节约9.82万元。

③节约活性炭:原脱碳前活性炭脱硫槽每月更换一次,一槽5吨,改造后一年更换一次,年节约活性炭脱硫剂55吨、价值12.1万元。

④合计:年经济效益93.2万元。

5 结语高效变脱塔与传统填料塔对比,有以下优点:大大提高了气体净化度;投资小,见效快,节能显著;彻底解决了脱硫塔填料堵塞问题,杜绝了检修扒塔等系列工作,节约了人力物力;操作弹性大,塔阻力小。

而且该高效变脱塔特别适应于旧塔改造,改造后单塔生产能力得到大幅度提高。

用于新塔设计,由于高度比填料塔大幅度降低,投资费用将节省1/3-1/2。

因此,该高效脱硫塔有很好的使用价值和推广价值。

作者简介:张大涛,男,1964年6月21日出生,高级工程师。

1987年8月毕业于山东电大《化工工程》专业。

长期从事化肥生产、技术与管理工作,现为山东晋煤明升达化工有限公司总经理。