设计验证计划(DVP)

型式试验,例行试验,设计验证(DV)和产品验证(PV)之间的区别

型式试验,例行试验,设计验证(DV)和产品验证(PV)之间的

区别

型式试验即是为了产品能否满足技术规范的全部要求所进行的实验。

它是新产品鉴定中必不可少的一个环节。

只有通过型式试验,该产品才能正式投入生产,然而,对产品认证来说,一般不对在设计的新产品进行认证。

为了达到认证目的而进行的型式试验,是对一个或多个具有代表性的样品利用试验手段进行合格性评定。

型式试验的依据是产品标准。

试验所需样品的数量由论证机构确定,试验样品从制造厂的最终产品中随机抽取。

试验在被认可的独立检验机构进行,对个别特殊的检验项目,如果检验机构缺少所需的检验设备,可在独立检验机构或认证机构的监督下使用制造厂的检验设备进行。

例行实验指常规的测试项目,一般为100%测试,适用于批量生产的产品验证。

以下是一般适用于新产品检讨或型式试验。

可靠性实验包括老化试验或寿命试验。

老化实验指寿命试验评估所作的老化测试。

环境实验是验证产品环境适应能力的测试,比如高低温储存,高温动作,高温高湿试验等。

DV是一份比较全面的试验报告,他从设计验证开始。

举例:类似模流分析之类的验证。

PV是产品已经成型后的一些试验验证,不会去考虑什么模流分析,只会从产品使用失效方面进行相关的测试。

实际DV已经包含了PV,有些公司不作PV直接用DV代替。

PV所作试验项目可以比DV少,因为设计验证试验DV已经可把产品的性能及潜在问题体现出来了,所以这次会做的很全面,很彻底,而作为过程验证试验的PV,只是对这个过程生产的产品的性能的验证,而潜在不良早在DV就解决了。

汽车电子电气部件试验DVPV验证试验

汽车电气和电子部件验证试验〔DV/PV试验〕汽车零部件从设计归属上分为两类:1.主机厂设计的零部件;2.供给商设计的零部件;主机厂设计的零部件通常的DFME般计失效模式分析和DV股计验证方案都是有主机厂工程师来写的.供给商设计的零部件通常也叫黑匣子件,DFME股计失效模式分析和DVP设计验证方案都是有供给商来写的.主机厂的会有各种系统级和部件级的设计标准和试验方法.试验方法里面会有具体的试验方法要求,试验设备要求和试验次数要求.供给商的各类试验标准和试验方法要求通常不会直接发给主机厂,尤其国际供给商是DFME勰本只能到供给商处看,比方以前我看博世的DFMEAg至只能到德国总部才让看,不能拍照.验证试验分为DV和PV,DV是DesignVerification设计验证,此时可以是手工件或者模具彳PV是ProductVerification产品验证,必须是模具件,并从供给商的量产生产线上做出来的零件.PV之后的零件再完成PPAP审核,就具备了量产供货资格了.测试要求一般是通过对产品的需求分解而来,这个在整车和部件上都是通用的,这里的需求包含了对市场的预期、国家的法律法规,用户的需求等等.整车方面,中国有针对乘用车的强制检验标准,大概40余项,对于可以在市场售卖的车辆而言,这些试验是必须通过的,大家也可以百度的到,这里不去多说.个别厂商也会对产品做一些其他要求,比方说噪音,振动等,所以这些试验也不可预防.试验根据工程阶段的不同也分为开发性试验和批量批准的试验,两者或有重叠,但是不完全相同,目的也不同.零部件方面,根据位置的不同,所处环境的不同,功能要求的不同以及寿命要求的不同,试验的工程、方法与指标也略有不同.针对车上的每一个零件,都会有经过需求分解,标准〔国家标准、行业标准和企业标准〕分析后得到的试验工程列表,下面我试着就几个方面举些例子:1、车用外饰,下面仅用保险杠作为例子来尝试分析:a、功能方面,汽车保险杠是吸收和减缓外界冲击力、防护车身前后部的平安装置.针对此部件国家有车辆通过性能,行人保护,外部突出物等方面的要求.上面的这些需求决定了保险杠的外形及材料要求,这对这些需求需要进行在强度,韧性,总成的碰撞方面进行验证,不过这些试验的周期一般较短,并且常见于开发阶段.b、由于保险杠位于车辆外部,常年接受阳光照射,风沙侵蚀,石子打击,温湿度变化等方面的影响,所以需要进行类似于阳光辐射,湿热或枯燥气候下的耐久,耐气候循环,石击等方面的试验.耐久试验一般根据寿命要求进行规划.c、由于道路环境的复杂,汽车行驶过程中不可预防的会受到振动的影响,这些影响大致会影响两个方面,一是零件的结构强度方面,另外就是零件的连接强度方面.连接强度就是指零件固定在车身上的方式,比方说卡脚,螺栓,镶嵌以及粘贴等等.2、内饰件,例如仪表板,仅指塑料局部,不涉及仪表显示等部件.a、功能方面,仪表板主要承当了装饰及作为其他零件的基座的功能,因此,零件的颜色要求,尤其是经过环境长时间影响下的颜色变化等尤为重要,当然,这也同产品的定义的寿命有相当大的关系.由于同车身的连接及连接b、虽然内饰件是处于车辆内部,但是还是受到光照,温变乃至湿度变化的影响〔个别企业会把霉变也列入试验工程〕,所以,内饰件也要根据寿命要求及定义的环境进行温湿度变化,光照辐射等试验,但是由于车内的内饰件日光照射的时间及强度不同,其试验指标也不同,大局部分为三个区,直接照射,间接照射及完全照射不到的情况〔有时还会跟车窗的颜色有关系〕.c、同外饰不同的是,由于车内环境是人长时间所处的环境,并且塑料零件在原料或成型的过程中可能引入有毒有害的散发气体,所以内饰件还需要进行例如甲醛,总碳,冷凝,气味等方面的试验.其中,如果我没记错的话,冷凝是针对内饰件的散发物会沉积到车窗上,导致车窗模糊的情况;气味试验是个别厂商会进行的试验,国标暂时对此无要求,但是好似有意见征询.d、另外,内饰件对材料的燃烧性能也有要求,总之不要烧的太快啦.3、电子电气类,这个分类比拟复杂,有例如发动机限制器此类的电子部件,也有例如导航或者CD机这类的舒适性部件,另外还有整车线束和大灯.a、ECU发动机限制器这个部件实在是太复杂了,我这个小学生也只能是道听途说.首先是针对功能方面,整个发动机的性能〔功率,排放等〕都受其限制,那么所有的发动机台架试验根本都是在针对ECU中的程序进行,这是其特殊性,另外,由于其安装位置的关系,可能会接收到较大的振动,并且环境温度较高〔发动机周围〕,这里也影响其零部件的稳固及安装方式的稳固,所以振动,可能是不同温度下的振动就需要特别关注.b、导航,由于导航需要的操作及屏幕的关系,开发人员可能对其屏幕的性能等方面内容进行测试,但这些根本属于开发试验的范畴,以便开发人员确定其型号.c、车用线束的功能为提供能量及传递信号,对于能量而言,例如能量的消耗情况,或者说电压降就是必须关注的内容,对于信号传递而言,减少外界干扰就是重中之重.另外,线束中的塑壳是塑料件,要求阻燃乃至不可燃烧.d、以上是一些专用产品的试验关注方向,主要是一些针对功能及特性的试验,另外,电子器件还有一些根本上都有遵从的试验要求:电子电气试验以及万恶的EMC先说电子电气方面,由于车辆电源在不同阶段〔汽车的启动,怠速,正常运行〕存在不同的变换,个别零部件会受到由于发电机带来的交流变化的影响,另外其他相关负载也可能发生变化,在这些变化中,零部件要求能够正常工作或者正常复位〔根据功能要求确定〕,所以,大致会有一些跃变启动,长时高压,长时低压,甩负荷,交流影响,负载突降等方面的试验内容.e、再说EMC方面,电磁兼容性EMC〔ElectroMagneticCompatibility〕,是指设备或系统在其电磁环境中符合要求运行并不对其环境中的任何设备产生无法忍受的电磁干扰的水平.因此,EMC&括两个方面的要求:一方面是指设备在正常运行过程中对所在环境产生的电磁干扰不能超过一定的限值;另一方面是指器具对所在环境中存在的电磁干扰具有一定程度的抗扰度,即电磁敏感性.〔引自百度〕,EMC式验中包含了预防干扰其他零件以及预防其他零件干扰的试验,具体可参照标准GB/T4365—1995〔电磁兼容术语〕,CISPR等标准.对了,还有防尘防水等.另外,由于所有的产品逃不开材料这个字眼,比方说外饰件或者内饰件的塑料,线束的导线,电子器件的外壳及针脚等.所以,在设计部门定义好材料的要求之后,所有的材料也需要经过材料试验,比方说强度,韧性,热形变等等.对于设计金属的零部件〔例如车身,单片机〕而言,防腐蚀试验也是必须的,大多采用中性盐雾或酸性盐雾加速试验.关于产品的储存,运输也有一些试验标准,总是是覆盖了产品的整个过程.以上也只是介绍了一些常见的试验,事实上,每一个零件都有其试验标准,但是不妨从功能〔需求〕,耐久〔寿命〕,环境〔温度,湿度,光照,振动,电磁,人〕等方面进行分析与归纳.问题二,测试次数或者拓展一下,测试时长是怎么得来的,依我所知有两种途径:a、从实践出发,很多企业的企标都是根据其经验得来,在其公司几十年甚至几百年的开展过程中,肯定也会碰到形形色色的问题,厂商也会根据这些问题的一些数据确定之后产品的试验标准,这也是一家公司的核心啊.b、理论计算,举个简单的例子,一个开关一天会开关一次,那么一年就是365次,3年就是365*3次.当然,这个数据不会这么简单的制定,肯定也会掺进去经验修正的.另外,关于产品的寿命或耐候还存在一些理论,例如金属疲劳的寿命-应力曲线,例如加速寿命试验(采用加大应力的方法促使样品在短期内失效,以预测在正常工作条件或储存条件下的可靠性),对于不同影响效应对产品的影响有不同的函数,例如以温度为变量的加速变量的Arrhenius模型,dM/dt=Ae A(-E0/kT)式中,dM/dt是化学反响速率,A是常数,Ea是引起失效或退化过程的激活能,k是玻尔兹曼常数,T是绝对温度.就可以配合全因子试验方法确定温度试验的时长要求.。

设计验证计划(DVP)

发

2015

13

试验方法按Q/WS 163005-2015执 ≤50ugC/g 行,具体等级要求按图纸及相关技 术文件执行。

甲醛含量 Q/WS 1630052015

14

在分析开始前,试样应在精度为 ≤10mg/kg 0.01g的分析天平上称重 ,每个1-1 聚乙烯瓶中均用吸量管加入 50ml的 去离子水。一旦试样挂在钩子上 , 瓶子应密封并存放在 (60±3)℃的 加热柜中3h±15 min。当达到测试 时间后,将瓶子从加热柜中取出 , 经过(60±10)min后温度下降至 (23±5)℃,再将样品从瓶中取 出,再进行一次无试样的空白测试 。

完成率

15 20 4

1

10 13 2

1

10 12 2

1

10 12 2

1

10 12 2

1

10 12 2

1

10 12 2

1

0% 0% 100% 100% 100% 0% 100% 0% 0% 0% 0% 0% 0% 0% 100% 100% 100% 0% 100% 0% 0% 0% 0% 0%

OK数合计 NG数合计

2、频率33Hz或67Hz;

不可出现裂痕 、裂缝、变形

3、(无共振点)上下4H,左右2H,前后 及妨碍零件装配的现象 。

25

2H;(有共振点)上下3H,左右1.5H,

1

前后1.5H

注:各阶段英文字母代表的含义为 : 说明:

S:手工件; 编制:

A:工装件 :模具件 \试验未完成 ;

B:批产件:全序件\全部试验已完成 \认可完成

环

试样按表3中所规定的环境循环一次 伤

22

后,通过测量试样尺寸和观察试样

汽车电子电气部件试验(DV,PV验证试验)

汽车电子电气部件试验(DV,PV验证试验)汽车电气和电子部件验证试验(DV/PV试验)汽车零部件从设计归属上分为两类:1.主机厂设计的零部件;2.供应商设计的零部件;主机厂设计的零部件通常的DFMEA设计失效模式分析和DVP设计验证计划都是有主机厂工程师来写的。

供应商设计的零部件通常也叫黑匣子件,DFMEA设计失效模式分析和DVP设计验证计划都是有供应商来写的。

主机厂的会有各种系统级和部件级的设计规范和试验方法。

试验方法里面会有具体的试验方法要求,试验设备要求和试验次数要求。

供应商的各类试验规范和试验方法要求通常不会直接发给主机厂,尤其国际供应商是DFMEA基本只能到供应商处看,比如以前我看博世的DFMEA甚至只能到德国总部才让看,不能拍照。

验证试验分为DV和PV,DV是DesignVerification设计验证,此时可以是手工件或者模具件。

PV是ProductVerification产品验证,必须是模具件,并从供应商的量产生产线上做出来的零件。

PV之后的零件再完成PPAP审核,就具备了量产供货资格了。

测试要求一般是通过对产品的需求分解而来,这个在整车和部件上都是通用的,这里的需求包含了对市场的预期、国家的法律法规,用户的需求等等。

整车方面,中国有针对乘用车的强制检验标准,大概40余项,对于可以在市场售卖的车辆而言,这些试验是必须通过的,大家也可以百度的到,这里不去多说。

个别厂商也会对产品做一些其他要求,比方说噪音,振动等,所以这些试验也不可避免。

试验根据项目阶段的不同也分为开发性试验和批量批准的试验,两者或有重叠,但是不完全相同,目的也不同。

零部件方面,根据位置的不同,所处环境的不同,功能要求的不同以及寿命要求的不同,试验的项目、方法与指标也略有不同。

针对车上的每一个零件,都会有经过需求分解,标准(国家标准、行业标准和企业标准)分析后得到的试验项目列表,下面我试着就几个方面举些例子:1、车用外饰,下面仅用保险杠作为例子来尝试分析:a、功能方面,汽车保险杠是吸收和减缓外界冲击力、防护车身前后部的安全装置。

DFMEA-和-DVP含义

DFMEA 和DVP&RDFMEA (设计潜在失效模式与效应分析) 和DVP&R (设计确认计划和报告)设计潜在失效模式与效应分析(DFMEA) 是一种评估耐牢度对抗潜在失效的设计的方法,也是汽车公司要求的新产品开发过程的一个组成部分——产品质量先期策划和控制计划(APQP)的关键部分。

在设计DFMEA的时候,必须要考虑从过去测试经验和行动中得到的教训,这些教训用来在今后将风险最小化。

设计风险在历史数据和工程分析的基础上进行评估。

DFMEA在常规流程的严重程度、发生频率和探测能力的基础上区分行动计划的优先次序。

设计确认计划和报告是以设计潜在失效模式与效应分析(DFMEA)为基础。

它是一个工作文件,帮助在验证开发过程中管理人员,同时它也是确保产品可靠性和达到客户要求的一个工具。

它是汽车公司要求的新产品开发过程的一个组成部分——产品质量先期策划和控制计划(APQP)的关键部分。

样件控制计划和DVP&R(设计验证计划&报告)有什么区别样件控制计划是描述对样件的尺寸、功能和性能检验的控制要求;DVP&R也是描述对设计验证对象,也就是样件的检验要求请问这两个之间有什么具体区别呢?还有,样件也分为手工样件、OTS样件等,是都需要分别编制样件控制计划吗我个人觉得控制计划重点在于制造前的控制缺陷的产生,而DVP是事后的对于产品的验证是否符合图纸或规范。

样件控制计划要说明你的产品如何生产,如何检验(包括性能,功能,外观和日常检验,检验频次也该规定)!!!DVP是用来编制验证产品性能和功能实验的计划,而且DVR是用来记录你的试验结果的,所以两者的作用实际是不同的!至于手工样件和工装样件,作业工具不同,可能也需要分别编制,这个我不是很确定,或者可以引用手工样件的控制计划,把不同部分指出.哈哈,问高手吧特别是样件本身也有很多阶段的,比如手工样件、DV样件、工厂OTS样件和客户OTS样件,是否需要分别编制样件控制计划呢?按楼上的说法,DVP中是不用规定对尺寸的检验要求了?手工样件和OTS样件不一样,所以他们各自都需要各自的控制计划。

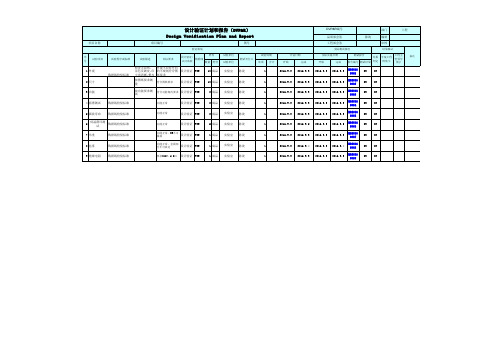

设计验证计划(DVP)

验证策划 序 号 设计验证/ 认可试验 样件 数量 类型 试验单位 测试责任人 试验单位 单项 合计 开始 完成 开始 试验周期 计划日期

DVP&R编号

C-3591455

设计验证计划和报告(DVP&R) Design Verification Plan and Report

项目名称 隶属系统 大载荷轮毂 项目客户 零部件/总成名称 WSEEL SOLUTIONS LTD NF359-1455(20120405)

验证策划 序 号 设计验证/ 认可试验 样件 数量 类型 试验单位 测试责任人 试验单位 单项 合计 开始 完成 开始 试验周期 计划日期

半成 品

品保课加工巡检

当班巡检员 1H/次

OK

5 6 7 9 10

动平衡 气密性 冲击测试 弯曲测试 径向测试

TS-07-008/1 TS-07-012/1 TS-07-075 TS-07-077 TS-07-025

动平衡检验 产品气密性检验 13°冲击测试 偏转弯曲测试 径向负荷耐久测试

设计验证 设计验证 设计验证 设计验证 设计验证

10 10 2 2 2

半成 加工课动平衡测试员 当班测试员 品 半成 加工课压泄员 当班压泄员 品 成品 成品 成品 FUTEX实验室 FUTEX实验室 FUTEX实验室 吕文杰 吕文杰 吕文杰

100% 100% 2 2 2

OK OK OK OK OK

设计验证计划和报告(DVP&R) Design Verification Plan and Report

设计验证计划(DVP)

设计验证 PCS

5 成品

实验室

陈浚

1

2016.9.3

2016.9.5

2016.9.3

2016.9.5

OK

OK

功能正常,SR不可 设计验证 PCS 脱落 功能正常,金属部 设计验证 PCS 分不可氧化 要求300V、5 MΩ

1 成品

实验室

陈浚

1

2016.9.3

2016.9.3

2016.9.3

2016.9.3

符合图纸要求

10 成品

实验室

陈浚

1

2016.9.3

2016.9.3

2016.9.3

2016.9.3

RD2016 0901 RD2016 0902 RD2016 0903 RD2016 0904 RD2016 0905 RD2016 0906 RD2016 0907 RD2016 0908 RD2016 0909

1

2016.9.3

2016.9.3

2016.9.3

2016.9.3

OK

OK

数据线检验标准

功能正常

设计验证 PCS

2 成品

实验室

陈浚

1

2016.9.3

2016.9.3

2016.9.3

2016.9.3

OK

盐雾 9 绝缘电阻 数据线检验标准

功能正常

设计验证计划和报告(DVP&R) Design Verification Plan and Report

项目名称 项目编号

验证策划 序 号 设计验证/ 数据线 认可试验 样件 数量 类型 试验单位 测试责任人 试验单位 单项 合计 开始 完成 开始 试验周期 计划日期

汽车电子电气部件试验(DV-PV验证试验)

汽车电气和电子部件验证试验(DV/PV试验)汽车零部件从设计归属上分为两类:1.主机厂设计的零部件;2.供应商设计的零部件;主机厂设计的零部件通常的DFMEA设计失效模式分析和DVP设计验证计划都是有主机厂工程师来写的。

供应商设计的零部件通常也叫黑匣子件,DFMEA设计失效模式分析和DVP设计验证计划都是有供应商来写的。

主机厂的会有各种系统级和部件级的设计规和试验方法。

试验方法里面会有具体的试验方法要求,试验设备要求和试验次数要求。

供应商的各类试验规和试验方法要求通常不会直接发给主机厂,尤其国际供应商是DFMEA基本只能到供应商处看,比如以前我看博世的DFMEA 甚至只能到德国总部才让看,不能拍照。

验证试验分为DV和PV,DV是DesignVerification设计验证,此时可以是手工件或者模具件。

PV是ProductVerification产品验证,必须是模具件,并从供应商的量产生产线上做出来的零件。

PV之后的零件再完成PPAP审核,就具备了量产供货资格了。

测试要求一般是通过对产品的需求分解而来,这个在整车和部件上都是通用的,这里的需求包含了对市场的预期、国家的法律法规,用户的需求等等。

整车方面,中国有针对乘用车的强制检验标准,大概40余项,对于可以在市场售卖的车辆而言,这些试验是必须通过的,大家也可以百度的到,这里不去多说。

个别厂商也会对产品做一些其他要求,比方说噪音,振动等,所以这些试验也不可避免。

试验根据项目阶段的不同也分为开发性试验和批量批准的试验,两者或有重叠,但是不完全相同,目的也不同。

零部件方面,根据位置的不同,所处环境的不同,功能要求的不同以与寿命要求的不同,试验的项目、方法与指标也略有不同。

针对车上的每一个零件,都会有经过需求分解,标准(国家标准、行业标准和企业标准)分析后得到的试验项目列表,下面我试着就几个方面举些例子:1、车用外饰,下面仅用保险杠作为例子来尝试分析:a、功能方面,汽车保险杠是吸收和减缓外界冲击力、防护车身前后部的安全装置。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

动平衡检验 产品气密性检验 13°冲击测试 偏转弯曲测试 径向负荷耐久测试

设计验证 设计验证 设计验证 设计验证 设计验证

10 10 2 2 2

半成 加工课动平衡测试员 当班测试员 品 半成 加工课压泄员 当班压泄员 品 FUTEX实验室 成品 吕文杰 成品 成品 FUTEX实验室 FUTEX实验室 吕文杰 吕文杰

设计验证计划和报告(DVP&R) Design Verification Plan and Report

项目名称 隶属系统 大载荷轮毂 项目客户 零部件/总成名称 WSEEL SOLUTIONS LTD NF359-1455(20120405)

验证策划 序 号 设计验证/ 认可试验 样件 数量 类型 试验单位 测试责任人 试验单位 单项 合计 开始 完成 开始 试验周期 计划日期

DVP&R编号

C-3591455

部门 编制

研发部

代号 加工规范号

WS001 NF359145501

实际测试情况 实际实施日期 完成 测试报告 报告编号 测试结果 结果 判定

审核 批准

结果确认 设计主 设计工程 管领导 师签字 签字 备注

试验项目

试验程序或标准

试验描述

目标要求

1

外观

TS-07-088

检查铸件外观

验证策划 序 号 设计验证/ 认可试验 样件 数量 类型 试验单位 测试责任人 试验单位 单项 合计 开始 完成 开始 试验周期 计划日期

DVP&R编号

C-3591455

部门 编制

研发部

代号 加工规范号

WS001 NF359145501

实际测试情况 实际实施日期 完成 测试报告 报告编号 测试结果 结果 判定

10

铸件

品保课铸造巡检

当班巡检员 1H/次

OK

设计验证

10

铸件

品保课铸造巡检

当班巡检员 1H/次

OK

3

热处理硬度

TS-07-006/1

轮毂力学硬度指标 硬度在 60HB~70HB 设计验证

1.加工面无黑皮,并 与周边光滑过渡,无 明显变形 2.加工面机加工振 刀刀纹 设计验证 3.非加工面无碰伤 和变形 4.尺寸符合图纸要 求 10~15寸:﹤40g 无泄气 TUV标准 TUV标准 TUV标准

审核 批准

结果确认 设计主 设计工程 管领导 师签字 签字 备注

试验项目

试验程序或标准

试验描述

目标要求

11

成品外观

TS-07-083

成品外观检验

颗粒、针孔、凸 、凹点、缩孔、 砂孔: 1.以点为中心, 半径5CM之圆范围 内,正面、J部侧 面允许3点,点太 小1M/M以内,且 不为黑点,1点超 过则NG;3点不为 聚集,点距3CM以 上 2.侧面同一窗口 内允许1M/M以内3 点,1点超过NG, 点距须3CM以上 3.正面或侧面 设计验证 0.2M/M以下微小 颗粒可不计,但 若聚集造成明显 不可 流漆: 正面及侧面、窗 口明显不可流漆 砂痕:正面,约 45度角,40CM目 视未察觉则OK, 肋边及窗口内原 则上OK, 正面涂装须均匀 圆顺,以约45度 角,40CM目视正 面,桔子皮不明 显凸露及无凹陷

2

尺寸

TS-07-088

检查铸件尺寸

1.内胎环不圆度不 大于0.5MM 2.铸件尺寸依照图 纸要求 3.铸造变形量≦± 0.1

1.非加工表面不 允许有任何磕碰 伤 2. 非加工表面不允 许有渣孔(夹渣) 、缩孔、缩松、 裂纹,此类缺陷加 工表面深度不允 许超过1.5MM 3.毛刺,加工面, 允许高度小于 2.5MM,厚度小于 设计验证 1.5MM的毛刺存 在,非加工面不允 许毛刺存在,且去 除毛刺后不得刮 手 4.错模,上下模错 模量不得大于 1MM,侧模错模不 得大于2MM 5.毛坯铸字应清 晰饱满

100% 100% 2 2 2OK OK OK OK OK

设计验证计划和报告(DVP&R) Design Verification Plan and Report

项目名称 隶属系统 大载荷轮毂 项目客户 零部件/总成名称 WSEEL SOLUTIONS LTD NF359-1455(20120405)

10

成品

品保课涂装巡检

殷道元

100%

OK

10 铸件

品保课铸造巡检

当班巡检员 1H/次

OK

4

半成品尺寸

TS-07-085

半成品检验

10

半成 品

品保课加工巡检

当班巡检员 1H/次

OK

5 6 7 9 10

动平衡 气密性 冲击测试 弯曲测试 径向测试

TS-07-008/1 TS-07-012/1 TS-07-075 TS-07-077 TS-07-025