第二代轮毂轴承单元游隙分析

汽车轮毂轴承单元应用及其常见故障解析

0前言轮毂轴承单元主要用于承受通过悬架系统传递而来的汽车重量,以及为轮毂的转动提供精确引导,是汽车载重和转动的重要组成部分,下文对轮毂轴承单元的应用、常见故障进行阐述。

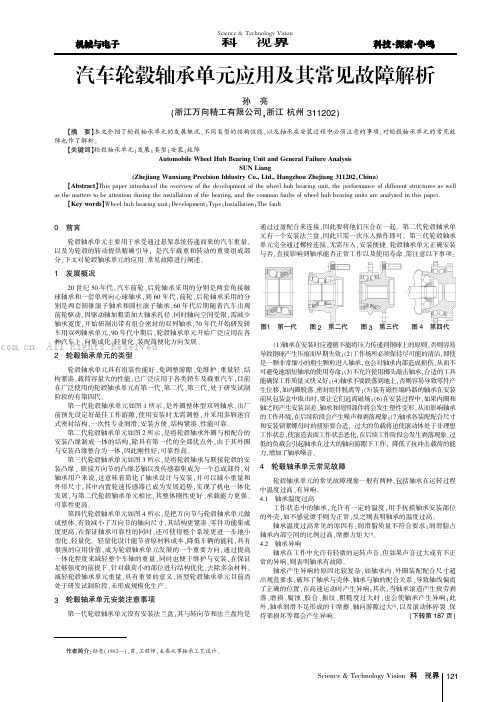

1发展概况20世纪50年代,汽车前轮、后轮轴承采用的分别是两套角接触球轴承和一套单列向心球轴承,到60年代,前轮、后轮轴承采用的分别是两套圆锥滚子轴承和圆柱滚子轴承,60年代后期随着汽车出现前轮驱动,因驱动轴加粗需加大轴承孔径,同时轴向空间受限,需减少轴承宽度,开始研制出带有组合密封的双列轴承,70年代开始研发轿车用双列轴承单元,90年代中期后,轮毂轴承单元开始广泛应用在各种汽车上,向集成化、轻量化、装配简便化方向发展。

2轮毂轴承单元的类型轮毂轴承单元具有组装性能好、免调整游隙、免维护、重量轻、结构紧凑、载荷容量大的性能,已广泛应用于各类轿车及载重汽车,目前在广泛使用的轮毂轴承单元有第一代、第二代、第三代,处于研发试制阶段的有第四代。

第一代轮毂轴承单元如图1所示,是外圈整体型双列轴承,出厂前预先设定好最佳工作游隙,使用安装时无需调整,并采用多唇迷宫式密封结构,一次性专业润滑,安装方便、结构紧凑、性能可靠。

第二代轮毂轴承单元如图2所示,是将轮毂轴承外圈与相配合的安装凸缘制成一体的结构,除具有第一代的全部优点外,由于其外圈与安装凸缘整合为一体,因此刚性好,可靠性高。

第三代轮毂轴承单元如图3所示,是将轮毂轴承与联接轮毂的安装凸缘、联接万向节的凸缘芯轴以及传感器集成为一个总成部件,对轴承用户来说,这意味着简化了轴承设计与安装,并可以减小重量和外形尺寸,其中内置轮速传感器已成为发展趋势,实现了机电一体化发展,与第二代轮毂轴承单元相比,其整体刚性更好、承载能力更强、可靠性更高。

第四代轮毂轴承单元如图4所示,是把万向节与轮毂轴承单元做成整体,有效减小了万向节的轴向尺寸,其结构更紧凑、零件功能集成度更高,在保证轴承可靠性的同时,还可使得整个系统更进一步地小型化、轻量化。

轮毂轴承对汽车传动系统阻力影响及其优化研究

摘要在石油资源紧缺和环境污染日益严重的背景下,某车企为满足油耗法规要求,急需对某款油耗较高的前置前驱MPV车型进行阻力优化研究。

本课题采用理论分析与试验研究相结合的方法,探究目标车型传动系统的阻力水平与分布规律,明确关键传动部件-轮毂轴承对传动系阻力特性的影响比重与优化空间。

分析影响轮毂轴承摩擦力矩的相关因素,试验探究各因素对其摩擦力矩的影响规律,并制定优化方案。

将优化后的样件装车并进行整车阻力与油耗试验,验证优化措施的有效性。

本文的研究工作及成果如下:(1)分析车辆动力传递过程中传动系的能耗损失,使用逐级拆解的测试方法对目标车和对标车传动系进行阻力分布测试。

试验结果表明,目标车的整车空挡平均阻力分别高于两对标车14N与33.4N。

传动系中轮毂轴承+轮胎部分的阻力占总传动阻力的比重最大。

且与对标车相比,目标车轮毂轴承阻力性能存在较大的优化提升空间。

(2)对轮毂轴承单元所受摩擦力矩进行分析,明确影响其摩擦力矩的相关因素。

研究表明轮毂轴承的密封和润滑脂部件对其摩擦力矩有重要影响。

对密封型式与结构参数进行优化,优化后的密封件可降低轮毂轴承摩擦力矩12%。

对润滑脂配方进行优化,试验表明所得测试油脂最高可降低轮毂轴承摩擦力矩9.9%。

(3)对轮毂轴承的最佳工作游隙进行研究,分析负游隙对轴承摩擦力矩与疲劳寿命的影响。

摩擦力矩试验表明,负游隙绝对值越小,轴承摩擦力矩越小,在轴承要求的公差范围内最高可降低摩擦力矩11%。

将负游隙绝对值减小并控制在0.01~0.02mm之间,经疲劳寿命试验验证,该范围的轮毂轴承可满足疲劳及可靠性要求。

(4)制定轮毂轴承的优化方案,并进行样件试制。

将原厂轮毂轴承与优化后的样件先后装车,进行整车阻力及整车燃油经济性试验。

试验结果表明,优化后的轮毂轴承可使整车传动系阻力矩大幅降低,其中左前轮阻力矩降低6.35%~19.28%,右前轮阻力矩降低18.41%~21.22%;同时整车油耗降低了80mL/100km,降低百分比为1.1%。

轴承游隙计算分析

轴承游隙计算分析郭玉朋【摘要】摘要:本文通过分析常用轴承的原始游隙,安装游隙,工作游隙,来求解一下常用轴承在C0,C3游隙组中的工作游隙的大小,作为以后项目选取轴承游隙的参考。

【期刊名称】电子测试【年(卷),期】2014(000)020【总页数】3【关键词】原始游隙;安装游隙;工作游隙0 前言所谓滚动轴承的游隙,是将一个套圈固定,另一套圈沿径向或轴向的最大活动量。

沿轴向的最大活动量叫轴向游隙,沿径向的最大活动量叫径向游隙。

一般来说,轴向游隙越大,径向游隙也越大,反之也一样。

按照轴承所处的状态,游隙可分为下列三种:(1)原始游隙△0由制造厂加工、装配所确定的,安装前轴承自由状态时的游隙。

(2)安装游隙△f=△0-△1-△2轴承尚未工作时,轴及轴承座安装完毕时的游隙。

由于过盈安装,或使内圈增大,或使外圈缩小,或二者兼而有之,均使安装游隙比原始游隙小。

又叫配合游隙。

(3)工作游隙△工作状态时轴承的游隙。

轴承工作游隙比安装游隙大还是小,取决于内圈的温升和负荷的的综合作用。

轴承工作的时候,因为内圈温升最大,热膨胀最大,故使轴承游隙减小;同时,由于负荷的作用,滚动体与滚道接触处产生弹性变形,也会使轴承游隙增大。

(4)游隙的选择原则1)采用较紧配合,内外圈温差较大、需要降低摩擦力矩及深沟球轴承承受较大轴向负荷或需改善调心性能的场合,宜采用大游隙组。

2)当旋转精度要求较高或需严格限制轴向位移时,宜采用小游隙组。

(5)与游隙有关的因素1)轴承内圈与轴的配合。

2)轴承外圈与外壳孔的配合。

3)温度的影响。

注:径向游隙减少量与配合零件的实际有效过盈量大小、相配轴径大小、外壳孔的壁厚有关。

1 游隙的计算公式1.1 配合的影响(1)轴承内圈与钢质实心轴(1):轴承内圈滚道的扩张量可近似取其配合过盈量的80%(2)(FAG手册提供的近似值)(3)轴承外圈与钢质实体外壳:外圈的收缩量可大致定为其过盈量的70%—先决条件是轴是实心轴,正常的钢制轴承座(FAG手册提供的近似值(2))△d —为名义过盈量G*—为过盈配合的压平尺寸△j -- 内圈滚道挡边直径的扩张量(um)△dy—轴颈有效过盈量(um)d -- 轴承内径公称尺寸(mm)h -- 内圈滚道挡边直径(mm)△A -- 外圈滚道挡边直径的收缩量(mm)△Dy -- 外壳孔直径实际有效过盈量(um)H -- 外圈滚道挡边直径(mm)D -- 轴承外圈和外壳孔的公称直径(mm)1.2 温度的影响Гb—线膨胀系数,轴承钢为11.7 *10-6 mm/mm/0CD—轴承外圈滚道直径d—轴承内圈滚道直径△t—轴承内外圈的温度差3.工作中滚动体变形的影响如采用圆柱滚子轴承此影响忽略不计。

转向前轴轮毂轴承游隙探讨分析

为使轴 承保 持 良好 的工 作状 态 ,延 长其 使 用寿 以减小轮毂轴承烧死的概率。

4 4

汽车实用技术

2 1 年第 7期 02

5 结 论 、

轴 承游 隙是 影 响轴 承性 能 的关键 因素之 一 。轴 承 游 隙和预 紧力 选择不 当, 会影 响轴 承 的使 用寿 命 ,

ce r c sb t e tu k a db sfo t xe . la a e ewe n c n u n l s n r r a K e o ds r n x e yw r :fo ta l ; h b be rn ce r nc ; pr -i t n n o c u a i g; la a e etgh e i g f r e

有 很大 关系 。选 择合 适 的游 隙 ,并通 过有 效 的方 法 转 向前 轴轮 毂轴 承在 正常 工作状态 下 的游 隙 ,

进 行调 整和 检测 ,可 使转 向前 轴载 荷 在轴承 滚 动体 是轴承 按一 定 载荷加 载 并正 常行驶 时的游 隙 。在 工 之 间合 理 分布 , 限制 轮毂 的轴 向和 径 向位 移 ,保证 作 状 态 下 轴 承 发 生 热 膨 胀 和 受 负 荷 而产 生 弹 性 变

CIC No: 6 .1 Do u n o e B Arkl D: 6 17 8 ( 0 2 0 . 2 0 .U4 34 c me t d : c t eI 1 7 .9 8 2 1 ) 7 4 . 3

的角度方 向,一个 套 圈从 一个径 向或轴 向偏 心极 限

前 言

位 置 ,移 向相反极 限 位置 的径 向或 轴 向距离 的算 术

L艺 ・ 哎笛 ・ : 材 }

汽 车 实 蹦 技 术

轮毂轴承游隙测1

轮毂轴承游隙测量(1)

1.游隙的概念

当保持轴承一个套圈不动,另一个套圈沿径向或轴向从一侧的极限位置到另一侧的极限位置之间的距离叫做轴承的径向游隙(radial clearance)或轴向游隙(axial clearance).

根据轴承图纸尺寸计算得到的游隙叫做理论游隙。

由于加工精度和其它因数的影响,轴承在装配后的游隙与理论游隙不一样,装配后的实际游隙叫做原游戏(nominal clearance).这个游隙是在一定的环境条件下的静态游隙,而轴承在工作状态下的游隙叫工作游隙,它是随负载和环境温度等因素的变化而变化的。

经验表明:工作游隙微负时,轮毂轴承期望寿命最长,但负游隙进一步增长时,其期望寿命会迅速下降,很难控制和保证适应环境和工作状态的变化。

所以实践中,原游隙一般控制在一定范围以保证在各种环境和条件下的工作游隙有利于安全和提高轴承寿命。

对于双列角接触球轴承沟心距和双半内圈沟位置的测量以及内,外圈及钢球的匹配是为了原游隙能够在控制的范围之内,这也是内,外圈配对的最基本原则。

汽车轮毂轴承力学分析

汽车轮毂轴承力学分析张春燕;韩丽艳【摘要】Wheel hub unite is an important component in the vehicle system, and its mechanic performance of wheel hub unite directly determines the security of vehicle. Using accurate and rational analysis of the wheel hub mechanic properties, the designers can optimize the design of wheel, secure the strength, cut down experiment number and reduce the design time. Based on the wheel hub unite, analysis its structure,stress field distribution of wheel hub are acquired, which can provide the important design guide for wheel design engineers.%轮毂轴承是汽车系统的重要部件,其力学性能成为直接影响汽车安全性能的关键因素.通过对轮毂轴承的各项力学性能合理精确地分析,可以优化轮毂轴承设计、保证强度要求、减少试验次数、缩短开发时间.以轮毂轴承为研究对象,对其进行结构强度分析,获得轮毂轴承的静应力分布,为轮毂轴承产品的设计开发提供设计依据.【期刊名称】《科学技术与工程》【年(卷),期】2011(011)024【总页数】4页(P5982-5985)【关键词】轮毂轴承;应力分析;有限元【作者】张春燕;韩丽艳【作者单位】北京石油化工学院,北京102617;北京石油化工学院,北京102617【正文语种】中文【中图分类】U463.343汽车轮毂轴承是轿车的重要组成部件。

汽车轮毂轴承的研发介绍

100 q1,% q2,% q3,%

L L L L com,km Lcom,h average _ speed (km/ h)

2.3.4、系统的寿命计算

1/ e

Lsystem

1 Le

com,inside

1 1e

Lcom,outside

e :指数 球轴承 e=10/9; 滚子轴承e=9/8

1.3 轮毂轴承的特性和功能 ◎很好 ○好 △较差

1代

2代

3代

特性

项目

球

球

滚子

滚子

球

滚子

球

外圈旋转

内圈旋转

外圈旋转

内圈旋转

承载能力

○

◎

○

○

◎

◎

○

功能性

轴承刚性

△

◎

△

△

◎

◎

○

旋转力矩

○

△

◎

○

△

△

◎

抗阻滞性

◎

△

◎

◎

△

△

◎

减轻轴重

△

△

○

○

○

○

◎

紧凑性

径向空间

△

△

△

△

◎

◎

◎

宽度空间

○

△

◎

◎

○

○

◎

无密封

无密封

3、轴承失效的分析

海宁奥通汽车零件有限公司常年对试验件及售后三包件进行分析时,发现了多种原因,会导 致轴承提前失效,常见的失效模式及原因:

1、预紧不足导致 轴承失效:

预紧不足的原因有很 多,除轴承自身设计 时要保证安装后有一 定的预紧力之外,(该 预紧力要求在车厂, 制动器总成厂和轴承 厂之间有时得不到完 全传递),还要要求轴 承在使用过程中,除 轴承自身磨损导致预 紧力轻微降低之外, 对轴承进行预紧的相 关零件不得发生过大 的变化,导致轴承的 预紧消失,常见的原 因见右图。

JB_T102382001_汽车轮毂轴承单元_介绍

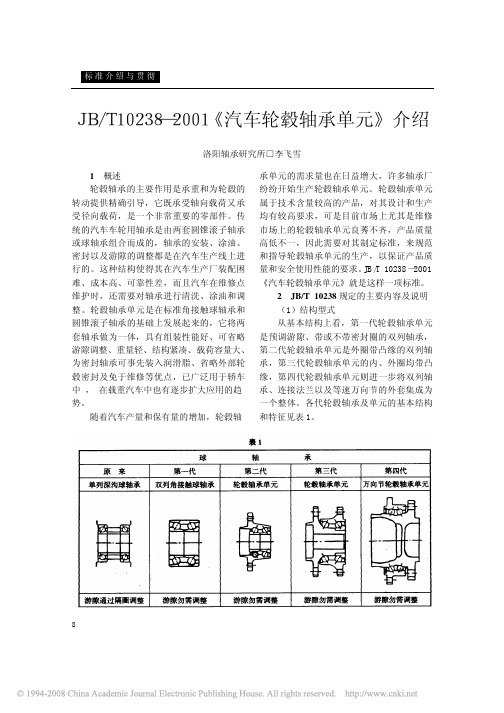

8JB/T10238—2001《汽车轮毂轴承单元》介绍 洛阳轴承研究所□李飞雪1 概述轮毂轴承的主要作用是承重和为轮毂的转动提供精确引导,它既承受轴向载荷又承受径向载荷,是一个非常重要的零部件。

传统的汽车车轮用轴承是由两套圆锥滚子轴承或球轴承组合而成的,轴承的安装、涂油、密封以及游隙的调整都是在汽车生产线上进行的。

这种结构使得其在汽车生产厂装配困难、成本高、可靠性差,而且汽车在维修点维护时,还需要对轴承进行清洗、涂油和调整。

轮毂轴承单元是在标准角接触球轴承和圆锥滚子轴承的基础上发展起来的,它将两套轴承做为一体,具有组装性能好、可省略游隙调整、重量轻、结构紧凑、载荷容量大、为密封轴承可事先装入润滑脂、省略外部轮毂密封及免于维修等优点,已广泛用于轿车中 , 在载重汽车中也有逐步扩大应用的趋 势。

随着汽车产量和保有量的增加,轮毂轴承单元的需求量也在日益增大,许多轴承厂纷纷开始生产轮毂轴承单元。

轮毂轴承单元属于技术含量较高的产品,对其设计和生产均有较高要求,可是目前市场上尤其是维修市场上的轮毂轴承单元良莠不齐,产品质量高低不一,因此需要对其制定标准,来规范和指导轮毂轴承单元的生产,以保证产品质量和安全使用性能的要求。

JB/T 10238—2001《汽车轮毂轴承单元》就是这样一项标准。

2 JB/T 10238规定的主要内容及说明 (1)结构型式从基本结构上看,第一代轮毂轴承单元是预调游隙、带或不带密封圈的双列轴承,第二代轮毂轴承单元是外圈带凸缘的双列轴承,第三代轮毂轴承单元的内、外圈均带凸缘,第四代轮毂轴承单元则进一步将双列轴承、连接法兰以及等速万向节的外套集成为一个整体。

各代轮毂轴承及单元的基本结构和特征见表1。

9轮毂轴承单元分为两大类,一类是双列圆锥滚子轴承,现已发展到第三代产品,另一类是双列角接触球轴承,现已发展到第四代产品。

美国以双列圆锥滚子轴承为主,而日本和欧洲国家则以双列角接触球轴承为主。

我国在汽车轮毂轴承单元开发研制方面起步较晚,对产品的设计和制造尚停留在仿制阶段,目前成系列开发生产的轮毂轴承单元只到第二代,第三代还处于试制阶段。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

轮毂轴承单元

轴向游隙分析

轴向游隙(以下简称游隙)是在两内圈小端面贴紧后对外法兰的相对轴向移动量。

理论公式:C=2[(Ri+Re-Dw)Sinæ+di]-Di,

C:轴向游隙

Ri:内沟曲率

Re:外沟曲率

Dw:钢球直径

æ:接触角=cos1 {[Ri+Re-(De-de)/2]/(Ri+Re-Dw)}

di:内圈沟位

Di:外法兰沟心距

由上式可知,装配是通过相关参数:内、外沟径相互差,内圈沟位(沟道到小端的距离),外法兰双沟心距,内、外沟曲率,钢球直径合套从而满足成品游隙要求。

由于相关联的尺寸太多,通常装配时沟位、沟心距、沟曲率都作为不考虑因素(视为常数),只以内、外沟径差而选配保证游隙要求。

由此,为了提高合套率,沟曲率、沟位、沟心距在磨加工时保证它们的一致性是重重之重。

下面以原始游隙为“0”的状态下单独讨论(图解)以上参数的变化对轴向游隙的影响。

1、内、外沟径差对轴向游隙的影响

其它状态不变,假设内、沟径差加大2x(内沟径减小或外沟径加大)如图所见游隙增加2y。

反之游隙减小。

2、沟曲率对游隙的影响

其它状态不变,假设外沟曲率加大r,如图所见游隙增加2y,反之

游隙减小。

同理内沟曲率加大游隙也加大反之亦然。

3、沟位

其它状态不变,假设内圈沟位加大x,如图所见游隙加大2y,反之游隙减小。

外圈沟位(沟心距)它是由金钢滚轮保证一致性,把作为常数不作考虑。

4、钢球对游隙的影响

其它状态不变,假设钢球加大d,如图所见游隙加大2y,反之减小。

综上所述,在保证成品游隙要求的前提下,为了达到更高的合套率,除了改变内、外沟径差以外,最有效的办法就是加大或减小钢球,再就是在出现游隙偏大的情况下,减小内圈沟位,就是保证内圈高度研磨双端面。

编制:余祖辉 2005-10-24。