设备综合效率计算公式详解

设备综合效率计算公式

设备综合效率计算公式

设备综合效率计算公式通常根据具体设备的功能和性能指标而定。

以下是一种常见的设备综合效率计算公式:

设备综合效率 = (功能效率 ×性能效率) ×工作时间利用率

其中:

- 功能效率是设备在完成特定功能时的效率,通常以百分比表示,例如50%。

它表示设备在完成特定功能时的有效工作比例。

- 性能效率是设备在工作过程中的性能表现,通常以百分比表示,例如80%。

它表示设备在工作过程中实际发挥的效能比例。

- 工作时间利用率是设备在规定时间内的有效工作时间占总工作时间的比例,通常以百分比表示,例如90%。

它表示设备在规定时间内的有效使用比例。

请注意,具体设备综合效率计算公式应根据实际情况和需要进行调整和定制。

不同设备的功能和性能指标差异较大,因此可能需要根据实际情况确定适合的计算公式。

设备综合效率

设备综合效率影响设备综合效率的主要原因是停机损失、速度损失和废品损失。

它们分别由时间开动率、性能开动率和合格品率反映出来,故得到下面设备综合效率公式:设备综合效率=时间开动率×性能开动率×合格品率这里,负荷时间为规定的作业时间除去每天的停机时间,即负荷时间=总工作时间-计划停机时间工作时间则是负荷时间除去那些非计划停机时间,如故障停机、设备调整和更换刀具、工夹具停机等。

【例1】若总工作时间为8h,班前计划停机时间是20min,而故障停机为20min,安装工夹具时间为20min,调整设备时间为20min。

于是负荷时间=480-20=460min开动时间=460-20-20=400min时间开动率=速度开动率×净开动率这里,理论加工周期是按照标准的加工进给速度计算得到的,而实际的加工周期一般要比理论加工周期长。

开动时间即是设备实际用于加工的时间,也就是工作时间减去计划停机和非计划停机所得时间,或是负荷时间减去非计划停机所得时间。

实际上从计算上看,用简化了的公式也可以得到同样的结果。

之所以用速度开动率和净开动率共同表示性能开动率,是因为从计算过程更容易看出性能开动率的损失原因。

【例2】有400件零件加工,理论加工周期为0.5min,实际加工周期为0.8min。

则净开动率=0.8×400/400=80%速度开动率=0.5/0.8=62.5%性能开动率=80%×62.5%=50%【例3】如果仍延用上面的例子,假如设备合格品率为98%,则设备综合效率(全效率)=87%×50%×98%=42. 6%我们把上面的公式和例子总结成以下的序列,得到(A)每天工作时间=60×8=480min。

(B)每天计划停机时间(生产、维修计划、早晨会议等)=20min。

(C)每天负荷时间=A-B=460min。

(D)每天停机损失=60min(其中故障停机=20min,安装准备=20min,调整=20min)。

设备综合效率计算公式详解

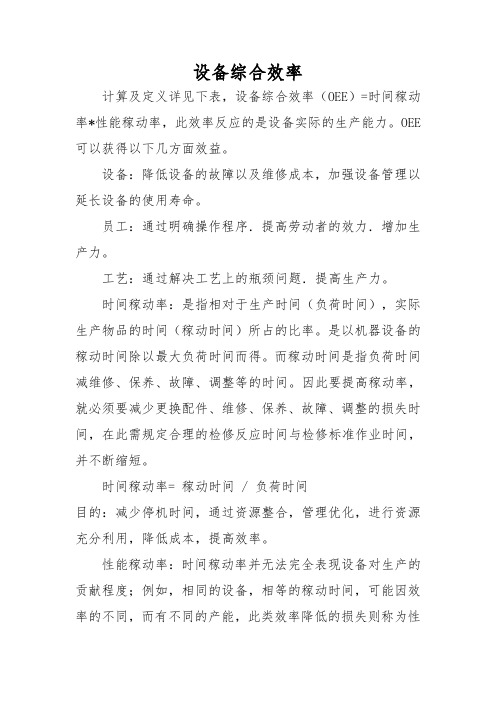

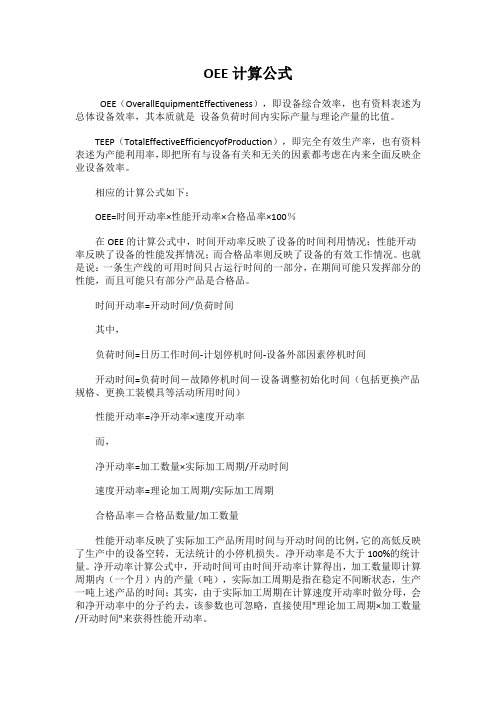

设备综合效率计算及定义详见下表,设备综合效率(OEE)=时间稼动率*性能稼动率,此效率反应的是设备实际的生产能力。

OEE 可以获得以下几方面效益。

设备:降低设备的故障以及维修成本,加强设备管理以延长设备的使用寿命。

员工:通过明确操作程序.提高劳动者的效力.增加生产力。

工艺:通过解决工艺上的瓶颈问题.提高生产力。

时间稼动率:是指相对于生产时间(负荷时间),实际生产物品的时间(稼动时间)所占的比率。

是以机器设备的稼动时间除以最大负荷时间而得。

而稼动时间是指负荷时间减维修、保养、故障、调整等的时间。

因此要提高稼动率,就必须要减少更换配件、维修、保养、故障、调整的损失时间,在此需规定合理的检修反应时间与检修标准作业时间,并不断缩短。

时间稼动率= 稼动时间 / 负荷时间目的:减少停机时间,通过资源整合,管理优化,进行资源充分利用,降低成本,提高效率。

性能稼动率:时间稼动率并无法完全表现设备对生产的贡献程度;例如,相同的设备,相等的稼动时间,可能因效率的不同,而有不同的产能,此类效率降低的损失则称为性能损失。

在此定义性能稼动率如下:性能稼动率= 基准周期时间/ 实际周期时间基准周期时间:设备原设计产出单位产量所需的时间。

实际周期时间:目前设备实际产出单位产量所需的时间。

代码名称定义及计算基准计算式E 工作时间每天工作时间数20hB 设备故障停机时间生产过程中的各种设备故障时间累加各故障停机时间C 非故障停机时间设备清洁、注油保养、系统切换调整、人员缺勤、会议、演习、机器休息等累加各非故障停机时间D 工程停机时间停水、电、气、工程改造、设备改造、缺配件等停机、等待厂家到厂调试、天气灾害累加各工程停机时间A 设备实际稼动时间A=E-B-C-DH 设备计划投入生产时间H=E-DK 设备理论稼动时间设备完成每日计划产量所需标准时间每日计划生产量/WPH(每小时产出量)1 时间稼动率设备实际稼动时间与设备计划投入生产时间的百分比1=A/H2 性能稼动率完成日产量理论稼动时间与完成日产量实际稼动时间的百分比2=K/完成日产量实际稼动时间3 设备综合效率时间稼动率*性能稼动率3=1*23.生产计划生产计划首先是生产准备,需要核算系统产出能力是否满足产能需要,各设备产出能力=每月工作天数*每日工作时间*设备稼动率*设备单位小时产出,找出产出能力最小的环节,即瓶颈机台,根据木桶理论,瓶颈机台限制了系统最大产出能力,核算人员、机器、材料、仓内煤量库存、工艺标准、环境等是否满足每月、每日、每班生产需要,缺的尽快补充。

设备综合效率计算公式

=87.3%×72.7%×95% =60.3%

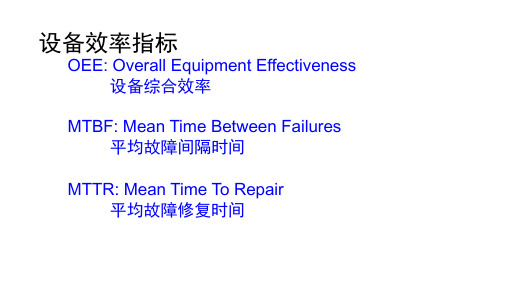

设备效率指标—MTBF

MTBF(Mean Time Between Failures,平均故障间隔 时间)是பைடு நூலகம்来衡量本次故障发生与上次故障发生的间隔时 间长短指标. MTBF的数值越大,表明相对发生故障的频率就越低,则 被衡量对象的信赖性越高,相对寿命也越长. 整运转时间 MTBF = ×100% 停止次数

OEE答案

负荷时间-停机时间 = 时间稼动率= 负荷时间

460-70

460

×100% = 84.8%

理论周期时间×投入数 0.8×418 ×100% = 85.7% = 性能稼动率= 稼动时间 390

良品率=98%

OEE=时间稼动率×性能稼动率×良品率 =84.8%×85.7%×98% =71.2%

设备效率指标—MTTR

MTTR(Mean Time To Repair,平均故障修复时间)是 指故障后到修复好的平均时间.它是用来衡量一个系统容易 维护保养性的指标. MTTR数值越小,表明修复的时间越短,系统的易维护、 保养性程度越高. 故障修复时间总和 MTTR = ×100% 故障次数

设备效率指标—MTBF & MTTR

良品率是指投入的数量中良品数量所占的比率 良品数 投入数 - 不良数 ×100% ×100% = 良品率= 投入数 投入数

设备效率指标—OEE (1,2,3)

练习题

某工厂生产线一天工作时间是8H,加班3H,班前计划停机30min,故障停机 50min,更换产品型号设备调整30min,产品的理论加工周期时间为0.8min/件, 一天共加工产品200件,有10件废品,该生产线设备共有7台,其中最长的周期时 间为2min/件.求该生产线的OEE. 实际作业时间 =60*8min+60*3min=660min OEE= 时间稼动率 ×性能稼动率 ×良品率 时间稼动率 =(550min ÷630min) ×100%=87.3% 计划停机时间=30min 负荷时间=660min-30min=630min 停机损失时间 性能稼动率 =(2min/=50min+30min=80min 件×200件÷550min) ×100%=72.7% 稼动时间=630min-80min=550min 总投入数量=200件 良品率=95% 良品率=[ (200件-10件)/200件] ×100%=95%

[讨论]SMT如何计算设备综合效率?

![[讨论]SMT如何计算设备综合效率?](https://img.taocdn.com/s3/m/4a9ad8d133d4b14e85246810.png)

[讨论]SMT如何计算设备综合效率?⏹[讨论]SMT如何计算设备综合效率?1.设备综合效率=时间开动率*性能开动率*合格品率1.1时间开动率=工作时间/负荷时间*100%1.1.1负荷时间=总工作时间-计划停机时间(早会、清洁、定期维护等)1.1.2工作时间=负荷时间-非计划停机时间(故障停机、转机、修机时间等)1.2 性能开动率=速度开动率*净开动率1.2.1 速度开动率=理论加工周期/实际加工周期*100%1.2.2 净开动率=加工数量*实际加工周期/开动时间*100% (开动时间=工作时间)1.3 合格品率=合格品数量/加工数量*100%以上是设备综合效率的计算公式。

大家知道SMT的流程与流水线有些相似,但是其效率的计算方式却完全不同。

我公司的SMT流程如下:点胶机--贴片机1--贴片机2--波峰焊机由于SMT生产线中每个设备的速度不同,有些差异甚大(现状),所以设备出现等待的时间不可避免。

那么设备的综合效率该如何计算才是合理的呢?⏹我清晰的记得NEWCOMER兄弟曾说过﹐在SMT在线瓶颈往往不在人而是在机器﹗IEKEEPER兄弟的问题一样反映暸这个问题﹗我同时记得peixia兄也说过﹐其实问题往往最多还是出在QT﹐CIT测试段﹗而不是贴片段﹗我这里想问的是﹕那么我们在这里计算SMT设备的综合效率的目的是什么﹖我们的高速机器﹐这么昂贵的东西应该即使没有生产也要跑一跑的﹗我们说实话没有办法去改变机器的额定数据了﹐但又不可以说加一台就加一台的﹐因为在设计SMT流水的时候就是通过贴片量﹐速度等计算出设置的是三高一泛还是2高一泛什么的拉﹖也许在贴片量上可以进行改进﹗让每台机器的时间接近﹗请大家指教﹗谢谢谢谢﹗⏹机器设备的利用率不高,我认为应该检讨一下生产线的排配问题,如果实在是无法提高平衡率,我建议用价格高的机器作为瓶颈,以充分利用其价值。

如果是质量低下,我想SMT工程师应该承担相当大的责任,可能是没有利用好机器设备的性能,他们是否该考虑调整一下机器设备的参数,以求得比较好的质量。

设备综合效率OEE详解

设备综合效率OEE详解OEE的定义一般,每一个生产设备都有自己的最大理论产能,要实现这一产能必须保证没有任何干扰和质量损耗。

当然,实际生产中是不可能达到这一要求,由于许许多多的因素,车间设备存在着大量的失效: 例如除过设备的故障,调整以及设备的完全更换之外,当设备的表现非常低时,可能会影响生产率,产生次品,返工等。

OEE是一个独立的测量工具,它用来表现实际的生产能力相对于理论产能的比率。

国际上对OEE的定义为:OEE是Overall Equipment Effectiveness(设备综合效率)的缩写,它由可用率,表现性以及质量指数三个关键要素组成,即:OEE=可用率X 表现性X质量指数。

其中:可用率=操作时间/ 计划工作时间它是用来考虑停工所带来的损失,包括引起计划生产发生停工的任何事件,例如设备故障,原料短缺以及生产方法的改变等。

表现性=理想周期时间/ (操作时间/ 总产量)=(总产量/ 操作时间)/ 生产速率表现性考虑生产速度上的损失。

包括任何导致生产不能以最大速度运行的因素,例如设备的磨损,材料的不合格以及操作人员的失误等。

质量指数=良品/总产量质量指数考虑质量的损失,它用来反映没有满足质量要求的产品(包括返工的产品)。

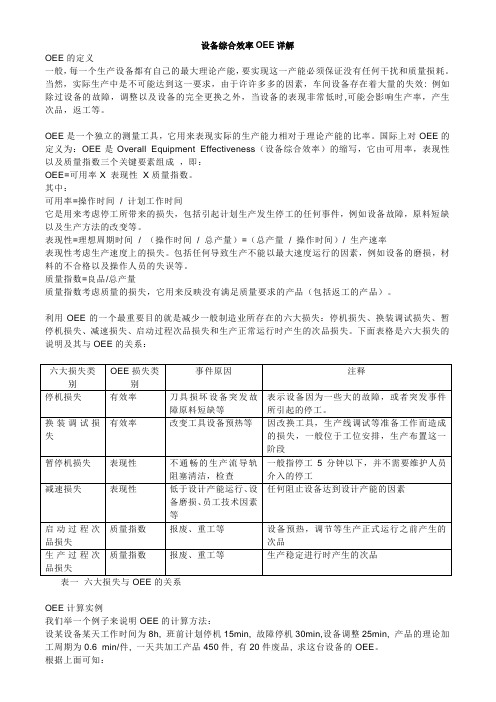

利用OEE的一个最重要目的就是减少一般制造业所存在的六大损失:停机损失、换装调试损失、暂停机损失、减速损失、启动过程次品损失和生产正常运行时产生的次品损失。

下面表格是六大损失的说明及其与OEE的关系:表一六大损失与OEE的关系OEE计算实例我们举一个例子来说明OEE的计算方法:设某设备某天工作时间为8h, 班前计划停机15min, 故障停机30min,设备调整25min, 产品的理论加工周期为0.6 min/件, 一天共加工产品450件, 有20件废品, 求这台设备的OEE。

根据上面可知:计划运行时间=8x60-15=465 (min)实际运行时间=465-30-25=410 (min)有效率=410/465=0.881(88.1%)生产总量=410(件)理想速度x实际运行时间=1/0.6 x 410=683表现性=450/683=0.658(65.8%)质量指数=(450—20)/450=0.955(95.5%)OEE=有效率x表现性x质量指数=55.4%OEE的作用实践证明OEE是一个极好的基准工具,通过OEE模型的各子项分析,它准确清楚地告诉你设备效率如何,在生产的哪个环节有多少损失,以及你可以进行那些改善工作。

OEE的计算公式

OEE是一个独立的测量工具,它用来表现实际的生产能力相对于理论产能的比率。

国际上对OEE的定义为:OEE是Overall Equipment Effectiveness(全局设备效率)的缩写,它由可用率(Availability time),表现性(Performance)以及质量指数(Quality)三个关键要素组成。

OEE的计算公式(不考虑设备加工周期的差异)=?OEE= 时间开动率×性能开动率×合格品率[1],[4]其中,时间开动率 = 开动时间/负荷时间而,负荷时间 = 日历工作时间-计划停机时间开动时间 = 负荷时间–故障停机时间–设备调整初始化时间(包括更换产品规格、更换工装模具、更换刀具等活动所用时间)性能开动率 = 净开动率×速度开动率而,净开动率 = 加工数量×实际加工周期/开动时间速度开动率 = 理论加工周期/实际加工周期合格品率 = 合格品数量/ 加工数量在OEE公式里,时间开动率反映了设备的时间利用情况;性能开动率反映了设备的性能发挥情况;而合格品率则反映了设备的有效工作情况。

反过来,时间开动率度量了设备的故障、调整等项停机损失,性能开动率度量了设备短暂停机、空转、速度降低等项性能损失;合格品率度量了设备加工废品损失。

例1: 设某设备1天工作时间为8h, 班前计划停机20min, 故障停机20min, 更换产品型号设备调整40min, 产品的理论加工周期为0.5min/件, 实际加工周期为0.8min/件, 一天共加工产品400件, 有8件废品, 求这台设备的OEE。

计算:负荷时间 = 480-20 = 460 min开动时间 = 460 – 20 – 40 = 400 min时间开动率 = 400/460 = 87%速度开动率 = 0.5/0.8 = 62.5%净开动率 = 400×0.8/400 = 80%性能开动率 = 62.5%×80% = 50%合格品率 = (400-8)/400 = 98%于是得到 OEE = 87%×50%×98% = 42.6%。

OEE计算公式

OEE计算公式OEE(OverallEquipmentEffectiveness),即设备综合效率,也有资料表述为总体设备效率,其本质就是设备负荷时间内实际产量与理论产量的比值。

TEEP(TotalEffectiveEfficiencyofProduction),即完全有效生产率,也有资料表述为产能利用率,即把所有与设备有关和无关的因素都考虑在内来全面反映企业设备效率。

相应的计算公式如下:OEE=时间开动率×性能开动率×合格品率×100%在OEE的计算公式中,时间开动率反映了设备的时间利用情况;性能开动率反映了设备的性能发挥情况;而合格品率则反映了设备的有效工作情况。

也就是说:一条生产线的可用时间只占运行时间的一部分,在期间可能只发挥部分的性能,而且可能只有部分产品是合格品。

时间开动率=开动时间/负荷时间其中,负荷时间=日历工作时间-计划停机时间-设备外部因素停机时间开动时间=负荷时间-故障停机时间-设备调整初始化时间(包括更换产品规格、更换工装模具等活动所用时间)性能开动率=净开动率×速度开动率而,净开动率=加工数量×实际加工周期/开动时间速度开动率=理论加工周期/实际加工周期合格品率=合格品数量/加工数量性能开动率反映了实际加工产品所用时间与开动时间的比例,它的高低反映了生产中的设备空转,无法统计的小停机损失。

净开动率是不大于100%的统计量。

净开动率计算公式中,开动时间可由时间开动率计算得出,加工数量即计算周期内(一个月)内的产量(吨),实际加工周期是指在稳定不间断状态,生产一吨上述产品的时间;其实,由于实际加工周期在计算速度开动率时做分母,会和净开动率中的分子约去,该参数也可忽略,直接使用"理论加工周期×加工数量/开动时间"来获得性能开动率。

原则上,理论加工周期不大于实际加工周期,即速度开动率是不大于100%的统计结果。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

设备综合效率

计算及定义详见下表,设备综合效率(OEE)=时间稼动率*性能稼动率,此效率反应的是设备实际的生产能力。

OEE 可以获得以下几方面效益。

设备:降低设备的故障以及维修成本,加强设备管理以延长设备的使用寿命。

员工:通过明确操作程序.提高劳动者的效力.增加生产力。

工艺:通过解决工艺上的瓶颈问题.提高生产力。

时间稼动率:是指相对于生产时间(负荷时间),实际生产物品的时间(稼动时间)所占的比率。

是以机器设备的稼动时间除以最大负荷时间而得。

而稼动时间是指负荷时间减维修、保养、故障、调整等的时间。

因此要提高稼动率,就必须要减少更换配件、维修、保养、故障、调整的损失时间,在此需规定合理的检修反应时间与检修标准作业时间,并不断缩短。

时间稼动率= 稼动时间 / 负荷时间

目的:减少停机时间,通过资源整合,管理优化,进行资源充分利用,降低成本,提高效率。

性能稼动率:时间稼动率并无法完全表现设备对生产的贡献程度;例如,相同的设备,相等的稼动时间,可能因效率的不同,而有不同的产能,此类效率降低的损失则称为性

能损失。

在此定义性能稼动率如下:

性能稼动率= 基准周期时间/ 实际周期时间

基准周期时间:设备原设计产出单位产量所需的时间。

实际周期时间:目前设备实际产出单位产量所需的时间。

代码名称定义及计算基准计算式

E 工作时间每天工作时间数20h

B 设备故障停机时间生产过程中的各种设备故

障时间

累加各故障停机时间

C 非故障停机时间设备清洁、注油保养、系

统切换调整、

人员缺勤、会议、演习、

机器休息等

累加各非故障停机时间

D 工程停机时间停水、电、气、工程改造、

设备改造、

缺配件等停机、等待厂家

到厂调试、天气灾害

累加各工程停机时间

A 设备实际稼动时间A=E-B-C-D

H 设备计划投入生产时

间

H=E-D

K 设备理论稼动时间设备完成每日计划产量所

需标准时间

每日计划生产量/WPH

(每小时产出量)

1 时间稼动率设备实际稼动时间与设备

计划投入生产时间的百分

比

1=A/H

2 性能稼动率完成日产量理论稼动时间

与完成日产量实际稼动时

间的百分比

2=K/完成日产量实际稼

动时间

3 设备综合效率时间稼动率*性能稼动率3=1*2

3.生产计划

生产计划首先是生产准备,需要核算系统产出能力是否满足产能需要,各设备产出能力=每月工作天数*每日工作时

间*设备稼动率*设备单位小时产出,找出产出能力最小的环节,即瓶颈机台,根据木桶理论,瓶颈机台限制了系统最大产出能力,核算人员、机器、材料、仓内煤量库存、工艺标准、环境等是否满足每月、每日、每班生产需要,缺的尽快补充。

系统生产能力计算如下:(下表假设各工序设备稼动率为0.8,仅说明计算公式,实际稼动率按检修统计各工序上月累计停机时间数据计算为准)

工序现

有

设

备

台

数

设备产出能力

(每月工作天数*每日工

作时间*

设备稼动率*设备单位小

时产出)

单台设

备

产出能

力

总产出能

力

瓶颈机

台

达到计划产

能

增设设备台

数

一破 1 =Working

days/month*working

hours/day*activation*WPH

1680000 1680000

瓶颈机

台

-1

101 1 =Working

days/month*working

hours/day*activation*WPH

1680000 1680000 -1

102 1 =Working

days/month*working

hours/day*activation*WPH

1680000 1680000 -1

201 1 =Working

days/month*working

hours/day*activation*WPH

1680000 1680000 -1

202 1 =Working

days/month*working

hours/day*activation*WPH

1680000 1680000 -1

301 1 =Working

days/month*working

hours/day*activation*WPH

1680000 1680000 -1

刮板机2

=Working

days/month*working

1056000 2112000

hours/day*activation*WPH

302 1 =Working

days/month*working

hours/day*activation*WPH

1680000 1680000 -1

303 1 =Working

days/month*working

hours/day*activation*WPH

1680000 1680000 -1

304 1 =Working

days/month*working

hours/day*activation*WPH

2400000 2400000 -1

装车站1

=Working

days/month*working

hours/day*activation*WPH

2544000 2544000

生产计划需要以销定产,根据公司销售计划制定,年度

计划分解成季度计划月度计划,在分解排出周计划日计划,根据设备状况排出计划停机时间包括大修计划停机时间和工程计划停机时间,每月生产计划可以下发生产计划单执行,每日每周总结实际生产情况,制定补偿计划及时调整下周计划确保月度计划完成。