锅炉强度计算书

锅炉受压元件按ASME规范要求的强度计算简介(一)

下简 称英 制 ) 或S I 单 位制 ( 以下 简称 公制 ) : 如 果是 地 区性 通 用 单位 制 , 则 其 换算 系 数 需 要 授权 检 验 师认 可 。 英 制和 公 制 单位 的转 换

等 效值 和换算 系 数参照 AS ME — I 规范 《 非 强 制 性 附 录 A》 中 的 A 一 3 9 2和 A. 3 9 3 。 例 如 在

1 前 言

下兼顾 经济 性 ( 制造 成本 ) 的要 求 。

本文 根 据 AS ME规范 第 1 卷2 0 1 5版对

大 多 数 锅 炉 出 口产 品要 求采 用 AS ME 锅 炉 及 压 力 容器 规 范 ( A S ME B P V C)进 行 设计、 制造 和检验。 从2 0 1 5年 开 始 , 每 两 年 出版 新 版 的 AS ME规 范 , 新 签 订 的 合 同 需 要 按 新 版 规 范 执 行 。A S ME锅 炉 及 压 力 容 器规范 ( AS ME B P VC)对 锅 炉 本 体 、 锅 炉外 部 管 道和 接 头 具 有 全 部 管 辖 权 ( 见 图 P G. 5 8 - 3 . 1 ) 。 锅 炉 本 体 受 压 元 件 主 要 包 括 受 热面 管 子 、 集箱、 锅 筒和 锅 炉 本体 管 道 , 应 按 AS ME规 范 第 1 卷 《 动 力 锅 炉建 造 规 则 》【 1 ( 以下简称 AS ME . I 规 范 )进 行建 造 ; 锅 炉

个公式, 其结果都是 设 计计 算 法 。 下 面通 过

一

个 例 子 来说 明两种 方 法 的计 算 过程 。 假 设

不考 虑 单 孔补 强 和 多孔 补 强 , 对 于承 受 内压

的圆 筒形 元 件 中的锅 筒 筒 体 , 使用公式 P G 一

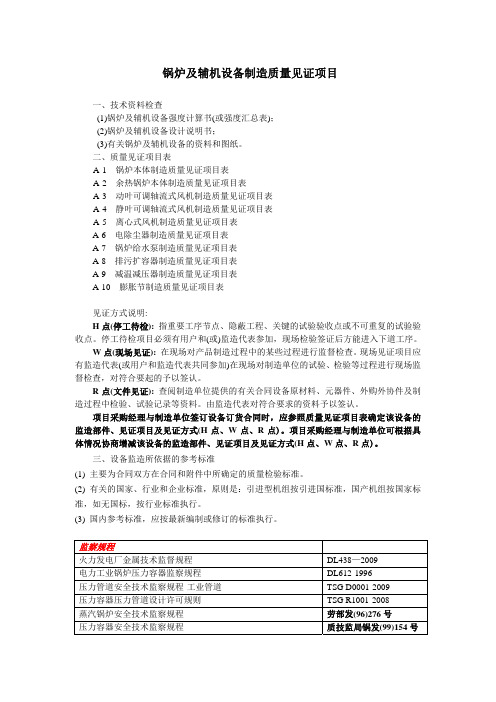

锅炉及辅机设备制造质量见证项目

锅炉及辅机设备制造质量见证项目一、技术资料检查(1)锅炉及辅机设备强度计算书(或强度汇总表);(2)锅炉及辅机设备设计说明书;(3)有关锅炉及辅机设备的资料和图纸。

二、质量见证项目表A-1 锅炉本体制造质量见证项目表A-2 余热锅炉本体制造质量见证项目表A-3 动叶可调轴流式风机制造质量见证项目表A-4 静叶可调轴流式风机制造质量见证项目表A-5 离心式风机制造质量见证项目表A-6 电除尘器制造质量见证项目表A-7 锅炉给水泵制造质量见证项目表A-8 排污扩容器制造质量见证项目表A-9 减温减压器制造质量见证项目表A-10 膨胀节制造质量见证项目表见证方式说明:H点(停工待检): 指重要工序节点、隐蔽工程、关键的试验验收点或不可重复的试验验收点。

停工待检项目必须有用户和(或)监造代表参加,现场检验签证后方能进入下道工序。

W点(现场见证): 在现场对产品制造过程中的某些过程进行监督检查。

现场见证项目应有监造代表(或用户和监造代表共同参加)在现场对制造单位的试验、检验等过程进行现场监督检查,对符合要起的予以签认。

R点(文件见证): 查阅制造单位提供的有关合同设备原材料、元器件、外购外协件及制造过程中检验、试验记录等资料。

由监造代表对符合要求的资料予以签认。

项目采购经理与制造单位签订设备订货合同时,应参照质量见证项目表确定该设备的监造部件、见证项目及见证方式(H点、W点、R点)。

项目采购经理与制造单位可根据具体情况协商增减该设备的监造部件、见证项目及见证方式(H点、W点、R点)。

三、设备监造所依据的参考标准(1)主要为合同双方在合同和附件中所确定的质量检验标准。

(2) 有关的国家、行业和企业标准,原则是:引进型机组按引进国标准,国产机组按国家标准,如无国标,按行业标准执行。

(3) 国内参考标准,应按最新编制或修订的标准执行。

监察规程火力发电厂金属技术监督规程 DL438—2009电力工业锅炉压力容器监察规程 DL612-1996D0001-2009压力管道安全技术监察规程-工业管道 TSG压力容器压力管道设计许可规则 TSGR1001-2008 蒸汽锅炉安全技术监察规程劳部发(96)276号压力容器安全技术监察规程质技监局锅发(99)154号压力管道安全管理与监察规定劳部发(96)140号热水锅炉安全技术监察规程劳锅字[1997]74号小型和常压热水锅炉安全监察规定国家质量技术监督局令第11号钢管规范低中压锅炉用无缝管GB3087-2008低压流体焊接钢管 GB3091-2008高压锅炉用无缝钢管GB5310—2008流体输送用无缝管 GB/T8163-2008石油天然气输送钢管技术条件.A级 GB9711.1-97石油天然气输送钢管技术条件.B级 GB9711.1-99石油天然气输送钢管技术条件.C级 GB9711.1-2005机械结构用不锈钢焊接钢管 GB12770-2002流体不锈钢焊接钢管 GB12771-2000直缝电焊钢管 GBT13793-2008矿山流体输送电焊钢管 GB14291-2006流体用不锈钢无缝管 GB14976-2002无缝钢管尺寸 GB17395-2008焊接钢管尺寸及单位长度重量 GB/T21835-2008火力发电厂金属材料选用导则 DL/T715-2000奥氏体不锈钢焊接钢管选用规定 HG20537.1-92低压流体螺旋焊管 SY5037-2000普通流体螺旋焊管 SY5038-92一般结构用焊接钢管 SY5768-2006深井水泵电焊钢管 YB4028-2005低中压锅炉用电焊钢管 YB4102-2000热交换器焊接钢管 YB4103-2000结构用高强度耐候焊接钢管 YB4112-2002钢板规范优质碳素结构钢GB/T699-2008碳素结构钢GB/T700-2006热轧钢板和钢带的尺寸、外形、重量及允许偏差GB/T709-2006优质碳素结构钢热轧厚钢板和宽钢带GB/T711-2008锅炉及压力容器钢板GB713-2008碳素结构钢和低合金结构钢热轧厚钢板和钢带 GB3274-2007管件规范钢制无缝管件 GB12459-2005管路补偿接头 GB12465-2007消防接口 GB12514-2006 钢板制对焊管件 GB13401-2005一般工程与结构用低合金铸钢件 GB/T14408-93钢制法兰管件G B 17185-97波纹金属软管用非合金钢和不锈钢接头 GB18615-2002电站弯管 DL515-2004 电站钢制对焊管件 DL/T695-1999油气输送钢制弯管 SY5257-2004钢制人孔手孔类型及技术条件 HG21514-2005回转盖带颈平焊法兰人孔 HG21517-2005快速特种管接头 HG21577-94焊接.热处理规程焊缝符号表示法 GB/T324-2008不锈钢焊条 GB/T983-95气焊、焊条电弧焊、气体保护焊和高能束焊的推荐坡口 GB/T 985.1-2008埋弧焊的推荐坡口 GB/T 985.2-2008铝及铝合金气体保护焊的推荐坡口 GB/T 985.3-2008复合钢的推荐坡口 GB/T 985.4-2008铝及铝合金焊条 GB/T3669-2001铜及铜合金焊条 GB/T3670-95氩 GB/T4842-2006碳钢焊条 GB/T5117-95低合金钢焊条 GB/T5118-95焊接及相关工艺方法代号 GB5185-2005埋弧焊用碳钢焊丝和焊剂 GB/T5293-99溶解乙炔 GB6819-2004气体保护电弧焊用碳钢、低合金钢焊丝 GB/T8110-2008焊接与切割安全 GB 9448-1999铸铁焊条及焊丝 GB/T10044-2006焊接质量要求 金属材料的熔化焊 第1部分:选择及使用指南 GB/T 12467.1-1998焊接质量要求 金属材料的熔化焊 第2部分:完整质量要求 GB/T 12467.2-1998焊接质量要求 金属材料的熔化焊 第3部分:一般质量要求 GB/T 12467.3-1998焊接质量要求 金属材料的熔化焊 第4部分:基本质量要求 GB/T 12467.4-1998熔化焊用钢丝 GB/T14957-94焊接 预热温度、道间温度及预热维持温度的测量指南 GB/T 18591-2001焊接管理任务与职责 GB/T 19419-2003基于标准焊接规程的工艺评定 GB/T19865-2004现场设备、工业管道焊接工程施工规范 GB50236-2011电站钢结构焊接通用技术条件 DL/T678-99火力发电厂锅炉汽包焊接修复技术导则 DL/T734-2000火力发电厂异种钢焊接技术规程DL/T752-2010铝母线焊接技术规程DL/T754-2001火力发电厂焊接热处理技术规程 DL/T1819-2010钢结构焊缝 外形尺寸 JB/T 7949-1999热切割 方法和分类 JB/T 10045.1-1999热切割 术语和定义 JB/T 10045.2-1999热切割 气割质量和尺寸偏差 JB/T 10045.3-1999热切割 等离子弧切割质量和尺寸偏差 JB/T 10045.4-1999热切割 气割表面质量样板 JB/T 10045.5-1999冶金工程建设焊工考试规程(附条文说明) YB/T 9259-1998低压管道焊接工艺导则 HJ-0301-84中温中压管道焊接工艺导则 HJ-0401-84高温高压管道手工电弧焊工艺导则 HJ-0501-84低压容器焊接工艺导则 HJ-0701-84锅炉受热面管子焊接工艺导则 HJ-0601-84承压管道手工钨极氩弧焊打底工艺导则 HJ-0801-84钛材管板焊接技术规程SD339-89检测技术规程金属材料室温拉伸试验方法GB/T228-2002金属夏比缺口冲击试验方法GB/T229-2007通风机空气动力性能试验方法, GB1236风机和罗茨鼓风机噪声测量方法 GB/T2888钢及钢产品力学性能试验取样位置及试样制备 GB/T2975-98金属熔化焊焊接接头射线照相 GB/T3323-2005无缝钢管超声波探伤检验方法 GB/T5777-2008钢焊缝手工超声波探伤方法和探伤结果分级 GB11345-89无损检测 金属管道熔化焊环向对接接头射线照相检测方法 GB/T12605-2008工业锅炉热工性能试验规程GB/T10180-2003电站锅炉性能试验规程 GB/T10184-1988 通风机现场试验 GB10178 电站锅炉风机现场试验规程 DL469钢熔化焊角焊缝射线照相方法和质量分级 DL/T541-94钢熔化焊T形接头角焊缝超声波检验方法和质量分级 DL/T542-94金相复型技术工艺导则 DL/T652-1998电力工业无损检测人员资格考核规则 DL/T675-99高温紧固螺栓超声检测技术导则 DL/T694-2012压力钢管安全检测技术规程 DL/T709-99火力发电厂铸造三通、弯头超声波探伤方法 DL/T718-2000火力发电厂用150CrMo钢珠光体球化评级标准 DL/T787-2001低合金耐热钢碳化物相分析技术导则 DL/T818-2002管道焊接接头超声波检验技术规程 DL/T820-2002钢制承压管道对接焊接接头射线检验技术规程 DL/T821-2002火力发电厂焊接技术规程 DL/T869-2004火力发电厂金属专业名词术语 DL/T882-2004火电厂金相检验与评定技术导则 DL/T884-2004电力行业理化检验人员资格考核规则 DL/T 931-2005离心和轴流式鼓风机、压缩机热力性能试验JB3165承压设备无损检测JB/T4730 .1-4730.6 2005通风机叶轮超速试验JB/T6445通风机振动检测及其限值 JB/T8689-1998通风机焊接质量检验, ZBJ72038-1990通风机铆焊件技术要求 ZBJ72039-1990通风机转子平衡 ZBJ72042小径管熔化焊对接接头手工超声波探伤法和质量评定导则(试行)钢筋焊接及验收规程JGJ18-2012建筑钢结构焊接技术规程 JGJ81-2002钢质管道焊接及验收 SYT4103-2006设备技术规范压力容器GB150.1,150.4-2011电站锅炉蒸汽参数系列GB/T753-2012工业蒸气锅炉参数系列GB/T1921-2004热水锅炉参数系列GB/T3166-2004通风机基本型式、尺寸、参数及性能曲线 GB/T3235锅炉原材料入厂检验 GB3375—2002水管锅炉受压元件强度计算GB/T9222-2008电站减温减压阀GB/T10868-2005电站调节阀GB/T10869-2008钢制阀门一般要求 GBT12224-2005通用阀门碳素钢铸件技术条件 GBT12229-2005通用阀门法兰和对夹连接蝶阀 GB/T12238-89安全阀一般要求 GB/T12241-2005 弹簧直接荷载式安全阀 GB/T12243-2005工业阀门压力试验 GBT13927-2008管线阀门技术条件 GBT19672-2005锅炉制图GB/T11943-2008一般用途离心通风机技术条件GB/T13275-1991锅壳锅炉受压元件强度计算GB/T16508-1996有机热载体炉GB/T17410-2008链条炉排锅炉用煤技术条件 GB/T18342-200928056-2011烟道式余热锅炉通用技术条件 GB/T锅炉钢构架设计规范GB/T22395-2008电除尘器DL/T514-2004电站高温高压截止阀闸阀技术条件DL/T531-94电站阀门电动执行机构DL/T 641-2005电站隔膜阀选用导 DL/T716-2000电站蝶阀选用导则DL/T746-2001阀门型号编制方法 JB308-2004锅炉锅筒制造技术条件 JB1609—93锅炉集箱制造技术条件 JB1610—93锅炉管子制造技术条件 JB1611—93锅炉水压试验技术条件 JB1612—93锅炉受压元件焊接技术条件 JB1613—93锅炉油漆和包装技术条件 JB/T1615-1991管式空气预热器技术条件JB/T1616-1993电站锅炉产品型号编制方法JB/T1617-1999锅壳锅炉本体制造技术条件 JB/T1619-2002锅炉钢结构技术条件JB/T1620-1993工业锅炉烟箱、钢制烟囱技术条件JB/T1621-1993工业锅炉焊接管孔JB/T1625-2002工业锅炉产品型号编制方法 JB/T1626-2002锅炉人孔和头孔装置 JB/T2190-1993锅炉手孔装置 JB/T2191-1993方型铸铁省煤器技术条件JB/T2192-1993阀门零部件高压盲板 JBT2772-2008水处理设备技术条件 JB/T2932-1999锅炉锅筒内部装置技术条件 JB/T3191-1999链条炉排技术条件JB/T3271-2002锅炉用材料入厂验收规则JB/T3375-2002电站阀门一般要求 JB/T3595-2002锅炉除渣设备名称和型号编制方法 JB/T3725-1999锅炉除渣设备通用技术条件 JB/T3726-1999双色水位计制造技术条件 JB/T4268-1999锅炉产品钢印及标记移植规定 JB/T4308-1999工业蒸汽锅炉用离心引风机JB/T4357-2008电站锅炉离心式送风机和引风机 JB/T43584746-2002钢制压力容器用封头 JB补强圈JB/T4736-2002工业用阀门材料选用导则 JBT5000-2008焊制鳍片管(屏)技术条件 JB/T5255-1991电站阀门铸钢件技术条件 JB/T5263-2005液控止回蝶阀 JB/T5299-1998工业锅炉上煤机通用技术条件 JB/T6521-1992电站锅炉技术条件JB/T6696-1993风机用铸铁件技术条件 JB/T6887-1993风机用铸钢件技术条件 JB/T6888-1993小型锅炉和常压热水锅炉技术条件JB/T7985-2002工业锅炉旋风除尘器技术条件 JB/T8129-2002金属密封蝶阀 JB/T8527-1997热水锅炉水动力计算方法JB/T8659-1997烟道蝶阀 JB/T8692-1998 蝶阀静压寿命试验规程 JB/T8863-2004工业锅炉锅筒内部装置设计导则 JB/T9618-1999工业锅炉胀接技术条件 JB/T9619-1999工业锅炉炉门型号编制方法及结构要素尺寸JB/T9621-19999623-1999火力发电厂排气消声器 JB/T电站安全阀技术条件 JB/T9624-1999锅炉管道附件承压铸钢件技术条件JB/T9625-1999锅炉锻件技术条件JB/T9626-1999流化床燃烧设备技术条件JB/T10356-2002工业锅炉通用技术条件JB/T10094-2002电加热锅炉技术条件JB/T10393-2002锅炉锅筒内部装置制造安装导则DL471-92氧气截止阀 JBT10530-2005 蝶阀产品质量分等 JBT53171-99C46-511-2001工业过程控制阀 NF法兰.垫片.紧固件规范钢制管法兰类型及参数 GB9112-2000平面凸面对焊钢制管法兰 GB9115.1-2000平突面带颈平焊钢制管法兰 GB9116.1-2000平突面板式平焊钢制管法兰 GB9119-2000钢制管法兰技术条件 GB9124-2000管法兰用紧固件 GB9125-2003管法兰用非金属平垫片尺寸 GB9126-2003钢制管法兰用金属环垫尺寸 GB9128-2003管法兰用非金属平垫片技术条件 GB9129-2003大直径(DN600~1500)碳钢管法兰 GB13402-92大直径(DN600~1500)碳钢管法兰用垫片 GB13403-92凸面板式平焊钢制管法兰JB/T81-1994施工及验收技术规范290-2012电厂辅机用油运行及维护管理导则 DL/T发电设备可靠性评价规程DL /T 793-2012火力发电厂锅炉化学清洗导则DL /T 794-2012电力建设施工及验收技术规范(锅炉机组) DL5190.2-20125190.5-2012电力建设施工及验收技术规范(管道及系统) DL5190.7-2012电力建设施工及验收技术规范(焊接) DL除锈及涂装规范包装储运图示标志GB191-1990钢管的验收、包装、标志和质量证明书 GB/T2102-2006涂装前钢材表面锈蚀等级和除锈等级 GB8923-88出口商品包装通则GB/T 19142-2008锅炉油漆和包装技术条件JB1615-1991风机包装通用技术条件JB/T6444-1992通风机涂装技术条件JB/T6886-1993钢结构管道涂装技术规程 YBT9256-1996涂装前钢材表面预处理规范 SYT0407-1997表A-1锅炉本体制造质量见证项目表见证方式序 号监造 部套见 证 项 目H W R 备注 1钢管质量见证1.1钢管材质证明书√ 1.2钢管入厂复验报告(含涡流探伤报告) √ 按批对管材理化性能进行见证 1.3 钢管表面质量检查 √ 1.4钢管尺寸测量(外径、壁厚、椭圆度) √每种规格检查不小于8根2 鳍片(扁管)质量见证2.1鳍片材质证明书√ 2.2鳍片入厂复验报告 √ 按批对鳍片理化性能进行见证3对接焊口3.1.焊口外观检查(外形尺寸及表面质量) √焊口总数2% 3.2焊缝内部质量(无损探伤报告) √ 100%3.3 射线底片检查√ 底片总数5% 4弯管检查(弯管外形尺寸、椭圆度、外弯面减薄量)√ 不同管子.不同弯管半径各抽4个 5通球试验抽查 √ 6水压试验 √ 7水冷壁组片检查7.1.组片对角线长度偏差 √ 7.2.组片宽度偏差 √ 7.3.组片长度偏差 7.4.组片旁弯度 √ 7.5.组片横向弯曲度8 管子+鳍片(扁管)间拼接焊缝表面质量及外形 9鳍片(扁管)端部绕焊表面质量检查 每个部件不小于3屏1水冷壁(也适用于循环流化床锅炉气冷式旋风分离器.布风板.冷渣器等部件)10 屏销钉焊接质量检查√ 不小于3屏1钢管质量见证1.1钢管材质证明书1.2钢管入厂复验报告(含涡流探伤报告)√ 按批对管材理化性能进行见证 1.3 钢管表面质量检查√ 1.4钢管尺寸测量(外径、壁厚、椭圆度) √ 每种规格检查不小于8根2对接焊口√2.1.焊口外观检查(外形、尺寸及表面质量) √焊口总数2% 2.2焊缝内部质量(无损探伤报告) √ 100%2.3射线底片检查 √ 底片总数5% 3焊接工艺检查3.1.工艺评定 √ 3.2.焊接材料 √ 4热处理检查√ 5异种钢接头检查(允许代样)①√ 2过热器、 再热器(蛇形管) 5.1.理化性能√号 部套H W R 备注5.2.金相组织 √ 5.3.折断面检查√6弯管检查(弯管外形尺寸、椭圆度、外弯面减薄量)√ 不同管子.不同弯管半径各抽4个 7热校工艺及热校表面检查 √ 8通球试验抽查 √ 9水压试验√ 10 各级过.再热器管组片检查10.1 几何尺寸 √ 10.2 平直度√ 组片抽检数量不小于3片1钢管质量见证1.1钢管材质证明书1.2钢管入厂复验报告(含涡流探伤报告) √ 按批对管材理化性能进行见证 1.3 钢管表面质量检查√ 1.4钢管尺寸测量(外径、壁厚、椭圆度) √ 每种规格检查不小于8根2对接焊口√2.1.焊口外观检查(外形、尺寸及表面质量) √焊口总数2% 2.2焊缝内部质量(无损探伤报告) √ 100%2.3射线底片检查 √ 底片总数5% 3焊接工艺检查√4弯管检查(弯管外形尺寸、椭圆度、外弯面减薄量)√ 不同管子.不同弯管半径各抽4个 5通球试验抽查 √ 3省煤器 (包括悬吊管)6水压试验√1钢材质量见证 1.1钢材材质证明书 √1.2钢材入厂复验报告√ 按批对管材理化性能进行见证 1.3 钢材内部质量入厂复检检查√ 按批对管材理化性能进行见证1.4部件表面质量检查(筒节、封头、下降管接头) √2.钢材表面质量检查100% 2焊缝检查(包括环缝、纵缝、各种管座角焊 缝、人孔门加强圈等焊缝)2.1.焊缝外观检查(外形、尺寸及表面质量) √抽查 2.2.焊缝内部质量(无损探伤报告) √ 100%2.3射线底片检查 √ 底片总数10%2.4.焊缝返修报告 √ 100% 3焊接工艺检查3.1.工艺评定及质保措施 √ 100% 4 汽包 3.2.焊接材料√100%号 部套H W R 备注 4热处理检查4.1.热处理规范参数检查 √ 100% 4.2.热处理后机械性能检查 √ 100% 5汽包外观及尺寸检查5.1.长度、直径、壁厚 √ 5.2.筒体圆度 √ 5.3.封头圆度 √ 5.4.筒体全长弯曲度 √ 5.5.筒体内径偏差 √ 5.6.筒体各对接焊口错边 √ 5.7.管接头节距及其偏差 √ 5.8.纵向偏移 √ 5.9.周向偏移 √ 6水压试验√ 7各种钢印检查(包括钢号、制造年月、焊工、探伤工、热处理等)√ 100% 1.集箱和管座材料质量见证1.1钢管材质证明书1.2钢管入厂复验报告(含无损检测报告) √ 按批对管材理化性能进行见证 1.3 钢管表面质量检查√ 1.4钢管尺寸测量(外径、壁厚、椭圆度) √ 按批对管材理化性能进行见证2集箱对接焊缝检查2.1.外观检查√ 各种集箱3个 2.2焊缝内部质量(无损探伤报告) √ 100%2.3.外观检查(焊缝高度、外形及表面) √ 各种集箱3个2.4返修报告100% 2.5射线底片检查 3管座角焊缝检查3.1.外观检查(焊缝高度、外形及表面) √3.2.焊缝内部质量(无损探伤报告) √ 4集箱和管座几何尺寸检查4.1.外观检查 √ 4.2.长度、直径、壁厚 √ 4.3.集箱全长弯曲度 √ 4.4.管座节距偏差 √ 4.5.管座高度偏差 √ 4.6.管座纵向、周向偏移√各种集箱3个5焊接、热处理工艺检查(含异中钢) 5.1.焊接工艺评定、焊工资格 √ 5.2.热处理规范参数√ 100% 5集箱(包括水冷壁、 省煤器、过 热器、再热 器等集箱) 、汽水分离器和贮水罐6集箱内隔板焊缝表面质量检查√见证方式序 号 监造 部套见 证 项 目H W R 备注 7集箱内部清洁度检查√ 8水压试验√ 各种集箱3个1主要原材料证明书及复验报告 √ 10%2焊缝外观质量检查√ 3尺寸、外观、装配质量√ 4中心筒、导向端轴等无损探伤检测报告 √ 100% 5换热片试组装 √ 6回转式 空气预热 6整体组装试车√ 1钢材(板材、型材、高强螺栓等)质量见证1.1材质证明书 √ 1.2.钢材入厂复验报告 √ 按批对管材理化性能进行见证 1.3.钢材表面质量及尺寸检查√ 大板梁、立柱、主梁2大板梁、立柱、主要横梁的外观检查√3焊缝表面质量(外观、尺寸) √4焊缝无损探伤报告 √5主要尺寸检查及高强螺栓孔尺寸检查 √ 大板梁3个、立柱6个、主要横梁6个6预组合检查(至少一个立面中两排接点的全部构件)√ 7叠式大板梁叠板穿孔率检查、立柱抽查数量 √ 8 高强螺螺栓连接及抗滑移系数试验 √ 100% 7锅炉钢结构(大板梁、立柱、横梁等)9 防腐漆检查√ 1喷口钢材质量见证1.1材质证明书(含焊材) √ 1.2.钢材入厂复验报告 √ 按批对管材理化性能进行见证2焊缝外观检查 √ 3主要安装接口尺寸检验√ 4位置调整及调节机械动作灵活性检查 √ 8燃烧器5单个、整组燃烧器抽查数量1钢材(阀体、阀座、阀杆、弹簧等) 质量见证 1.1材质证明书 √ 1.2.入厂复验报告 √ 2外观检查(含尺寸检查) √3阀体无损检验报告 √ 4水压试验 √ 9安全阀5严密性检验√ 1 焊工资格抽查 √ 10人员资格2 探伤人员资格抽查√表A-2余热锅炉本体制造质量见证项目表见证方式序 号监造 部套见 证 项 目H W R 备注 1钢管质量见证1.1钢管材质证明书√ 1.2钢管入厂复验报告(含涡流探伤报告) √ 按批对管材理化性能进行见证 1.3 钢管表面质量检查 √ 1.4钢管尺寸测量(外径、壁厚、椭圆度) √每种规格检查不小于8根2 鳍片管质量见证2.1鳍片管材质理化性能试验报告 √ 2.2鳍片管入厂复验报告 √ 按批对鳍片理化性能进行见证3管箱及管板3.1材质理化性能试验报告 √ 按批 3.2焊缝质量检查记录(含无损检测报告) √按批 3.3主要尺寸检查记录 4管箱框架4.1材质理化性能试验报告 √ 3.2主要焊缝质量检查 √ 抽查 3.3主要尺寸检查记录 √ 4对接焊口4.1.焊口外观检查(外形尺寸及表面质量) √焊口总数2% 4.2焊缝内部质量(无损探伤报告) √ 100%4.3 射线底片检查√ 底片总数5% 5弯管检查(弯管外形尺寸、椭圆度、外弯面减薄量)√ 不同管子.不同弯管半径各抽4个 6通球试验抽查 √ 1省煤器、蒸发器、过 热器受热面管箱7水压试验√1钢材质量见证 1.1钢材材质证明书 √1.2钢材入厂复验报告√ 按批对管材理化性能进行见证 1.3 钢材内部质量入厂复检检查√ 按批对管材理化性能进行见证1.4部件表面质量检查(筒节、封头、下降管接头) √2.钢材表面质量检查100% 2焊缝检查(包括环缝、纵缝、各种管座角焊 缝、人孔门加强圈等焊缝)2.1.焊缝外观检查(外形、尺寸及表面质量) √抽查 2.2.焊缝内部质量(无损探伤报告) √ 100%2.3射线底片检查 √ 底片总数10%2.4.焊缝返修报告 √ 100% 3焊接工艺检查 2汽包3.1.工艺评定及质保措施√100%号 部套H W R 备注 3.2.焊接材料 √ 100% 4热处理检查4.1.热处理规范参数检查 √ 100% 4.2.热处理后机械性能检查 √ 100% 5汽包外观及尺寸检查5.1.长度、直径、壁厚 √ 5.2.筒体圆度 √ 5.3.封头圆度 √ 5.4.筒体全长弯曲度 √ 5.5.筒体内径偏差 √ 5.6.筒体各对接焊口错边 √ 5.7.管接头节距及其偏差 √ 5.8.纵向偏移 √ 5.9.周向偏移 √ 6水压试验√ 7各种钢印检查(包括钢号、制造年月、焊工、探伤工、热处理等)√ 100% 1.集箱和管座材料质量见证1.1钢管材质证明书1.2钢管入厂复验报告(含无损检测报告) √ 按批对管材理化性能进行见证 1.3 钢管表面质量检查√ 1.4钢管尺寸测量(外径、壁厚、椭圆度) √ 按批对管材理化性能进行见证2集箱对接焊缝检查2.1.外观检查√ 各种集箱3个 2.2焊缝内部质量(无损探伤报告) √ 100%2.3.外观检查(焊缝高度、外形及表面) √ 各种集箱3个2.4返修报告100% 2.5射线底片检查 3管座角焊缝检查3.1.外观检查(焊缝高度、外形及表面) √3.2.焊缝内部质量(无损探伤报告) √ 4集箱和管座几何尺寸检查4.1.外观检查 √ 4.2.长度、直径、壁厚 √ 4.3.集箱全长弯曲度 √ 4.4.管座节距偏差 √ 4.5.管座高度偏差 √ 4.6.管座纵向、周向偏移√各种集箱3个5焊接、热处理工艺检查(含异种钢) 5.1.焊接工艺评定、焊工资格 √ 3集箱(包括 省煤器、过 热器、蒸发器 等集箱) 、汽水分离器、集汽联箱5.2.热处理规范参数√100%号 部套H W R 备注 6集箱内隔板焊缝表面质量检查 √ 7集箱内部清洁度检查 √ 8水压试验√各种集箱3个1筒体.封头及除氧头1.1壳体钢板材料理化性能报告 √ 1.2焊接.热处理工艺 √ 1.3外观尺寸检查 √ 1.4无损检测报告√ 1.5水压试验 √ 1.6除氧头清洁度检查 √ 2钢管2.1材料理化性能报告 √ 3喷嘴.淋水盘4 除氧器 3.1机加工尺寸质量检查记录√ 1钢材(板材、型材、高强螺栓等)质量见证1.1材质证明书 √ 1.2.钢材入厂复验报告 √ 按批对管材理化性能进行见证 1.3.钢材表面质量及尺寸检查√ 大板梁、立柱、主梁2大板梁、立柱、主要横梁的外观检查√3焊缝表面质量(外观、尺寸) √4焊缝无损探伤报告 √5主要尺寸检查及高强螺栓孔尺寸检查 √ 大板梁3个、立柱6个、主要横梁6个6预组合检查(至少一个立面中两排接点的全部构件)√ 7叠式大板梁叠板穿孔率检查、立柱抽查数量 √ 8 高强螺螺栓连接及抗滑移系数试验 √ 100% 5锅炉钢 结构(大板梁、立柱、横梁等)9 防腐漆检查√ 1钢材(阀体、阀座、阀杆、弹簧等) 质量见证 1.1材质证明书 √ 1.2.入厂复验报告 √ 2外观检查(含尺寸检查) √3阀体无损检验报告 √ 4水压试验 √ 6安全阀5严密性检验√ 1 焊工资格抽查 √ 7人员资格 2 探伤人员资格抽查√A-4静叶可调轴流式风机制造质量见证项目表见证方式序 号监造部套监 造 项 目H W R备注1材料质量证明书 √ 2调质后的机械性能报告 √ 3 无损检测报告 √ 1 主轴 4尺寸检验记录√ 2 叶轮 1材料质量证明书√表A-3动叶可调轴流式风机制造质量见证项目表见证方式序 号 监造部套 监 造 项 目H W R 备注 1材料质量证明书 √ 2调质后的机械性能报告 √ 3 无损检测报告 √ 1主轴4尺寸检验记录 √ 1材料质量证明书√ 2 无损检测报告 √ 2轮毂3尺寸检验记录 √ 1材料质量证明书√ 2 无损检测报告 √ 3叶片3装配布置图√ 1叶轮动平衡 √ 4叶轮2叶轮转子组运转试验 √ 1油站质量证明书√ 2油站渗漏试验 √ 3冷却器质量证明书 √ 5油站4油泵试运转试验√ 1材料质量证明书 √ 6联轴器2 无损检测报告√表A-4静叶可调轴流式风机制造质量见证项目表见证方式序 号 监造部套 监 造 项 目H W R 备注 1材料质量证明书 √ 2调质后的机械性能报告 √ 3 无损检测报告 √ 1主轴4尺寸检验记录 √ 1材料质量证明书√ 2 无损检测报告 √ 3尺寸检查记录 √ 2叶轮4叶轮动平衡√ 3 轴承箱 尺寸检查记录 √ 1调节叶片装配记录 √ 4调节装置2 调节部套手动试验√。

0.5MW热水锅炉强度计算书

17

上部形状系数

Y

《标准》公式(57)

0.702

18

下部形状系数

Y1

《标准》公式(57)

1.375

19

腐蚀减薄的附加厚度

c1

mm

《标准》6.2.10条

0.5

20

材料厚度下偏差的附加厚度

c2

mm

《标准》6.2.10条

0.8

21

工艺减薄的附加厚度

c3

mm

《标准》6.2.10条

1

22

η

《标准》表(3)

0.85

7

基本许用应力

[σ]

MPa

《标准》公式(1)

106.25

8

结构型式

无孔无拼接焊缝

9

管板上部减弱系数

ψ

《标准》表(14)

1

10

管板下部减弱系数

ψ

《标准》表(14定

1000

12

管板内高度

hn

mm

设计取定

200

13

上部当量内径

Dnd

mm

设计取定2a,,b

按《标准》12.7.1条t1=20>7/8t=10.5满足要求

(十):前管板

1

计算压力

p

MPa

设计取定

0.72

2

计算介质温度

tj

℃

《查表》

95

3

计算壁温

tbi

℃

《标准》3.4条

250

4

拱形管板材料

设计取定

20g(GB713-97)

5

基本许用应力

[σ]j

MPa

《标准》表(1)

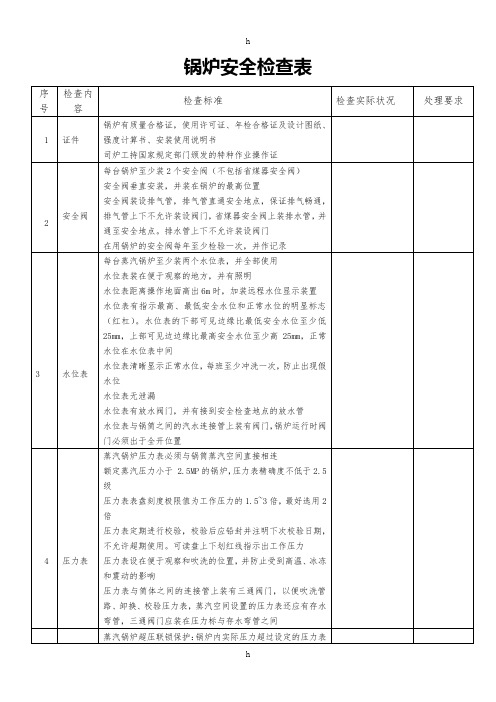

《锅炉安全检查表》word版

序号

检查内容

检查标准

检查实锅炉有质量合格证,使用许可证、年检合格证及设计图纸、强度计算书、安装使用说明书

司炉工持国家规定部门颁发的特种作业操作证

2

安全阀

每台锅炉至少装2个安全阀(不包括省煤器安全阀)

安全阀垂直安装,并装在锅炉的最高位置

安全阀装设排气管,排气管直通安全地点,保证排气畅通,排气管上下不允许装设阀门,省煤器安全阀上装排水管,并通至安全地点。排水管上下不允许装设阀门

水质分析化验项目齐全,每小时进行一次硬度和PH值化验,保证水质合格

12

鼓、引风机运转

联轴器有防护罩

电机、轴承座地角螺栓无松动,运转正常

13

照明

锅炉房各处均有照明

14

锅炉房各部设备状态

安全防护装置齐全、可靠,运转正常

15

环境

锅炉无漏烟现象

地面、门窗、设备及用具做到定时清扫,整齐清洁

被检查单位: 检查时间: 检查人员:

蒸汽锅炉超压联锁保护:锅炉内实际压力超过设定的压力表时,炉排自动停止运转,将低气压,且炉前指示灯亮并响铃报警

5

联锁保护装置

蒸汽锅炉低水位联锁保护:水位表的实际水位低于最低安全水位线时,锅炉炉排和鼓、引风机立即停止转动,且炉前指示灯亮并响铃报警

热水锅炉联索保护:当泵房突然停电时,由电压继电器传给锅炉房,强制锅炉炉排、鼓、引风机停止转动,即锅炉停止运行

水位表清晰显示正常水位,每班至少冲洗一次,防止出现假水位

水位表无泄漏

水位表有放水阀门,并有接到安全检查地点的放水管

水位表与锅筒之间的汽水连接管上装有阀门,锅炉运行时阀门必须出于全开位置

4

压力表

蒸汽锅炉压力表必须与锅筒蒸汽空间直接相连

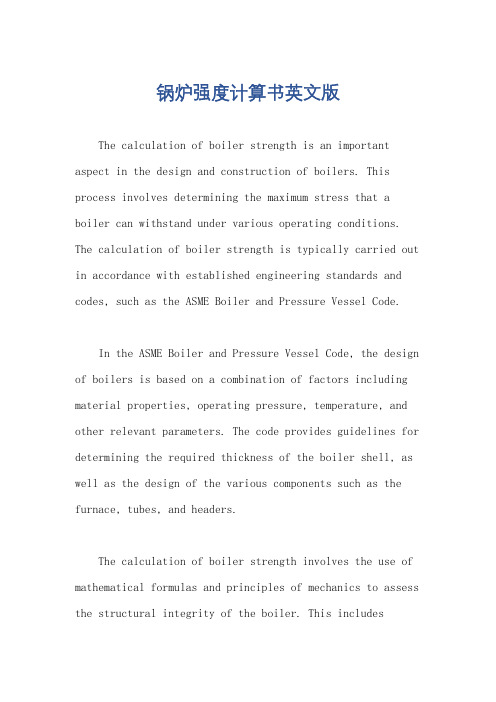

锅炉强度计算书英文版

锅炉强度计算书英文版The calculation of boiler strength is an important aspect in the design and construction of boilers. This process involves determining the maximum stress that a boiler can withstand under various operating conditions. The calculation of boiler strength is typically carried out in accordance with established engineering standards and codes, such as the ASME Boiler and Pressure Vessel Code.In the ASME Boiler and Pressure Vessel Code, the design of boilers is based on a combination of factors including material properties, operating pressure, temperature, and other relevant parameters. The code provides guidelines for determining the required thickness of the boiler shell, as well as the design of the various components such as the furnace, tubes, and headers.The calculation of boiler strength involves the use of mathematical formulas and principles of mechanics to assess the structural integrity of the boiler. This includesconsiderations for factors such as internal pressure, external loads, and thermal stresses. Finite element analysis (FEA) is often used to simulate and analyze the behavior of the boiler under different loading conditions.The English version of a book specifically dedicated to the calculation of boiler strength may not be readily available as a standalone publication. However, the topicis covered in various mechanical engineering and pressure vessel design textbooks. Some well-known references include "Pressure Vessel Design Manual" by Dennis R. Moss and "Boiler Operator's Guide" by Anthony L. Kohan.In addition, there are numerous technical papers, articles, and online resources that discuss the calculation of boiler strength in detail. These resources can provide valuable insights into the theoretical and practical aspects of boiler design and analysis.In conclusion, the calculation of boiler strength is a complex and critical aspect of boiler design and construction. It involves a thorough understanding ofengineering principles and codes, and is essential for ensuring the safe and reliable operation of boilers. While a standalone English book dedicated solely to this topic may not be readily available, there are numerous resources that cover the subject in depth as part of broader discussions on pressure vessel design and mechanical engineering.。

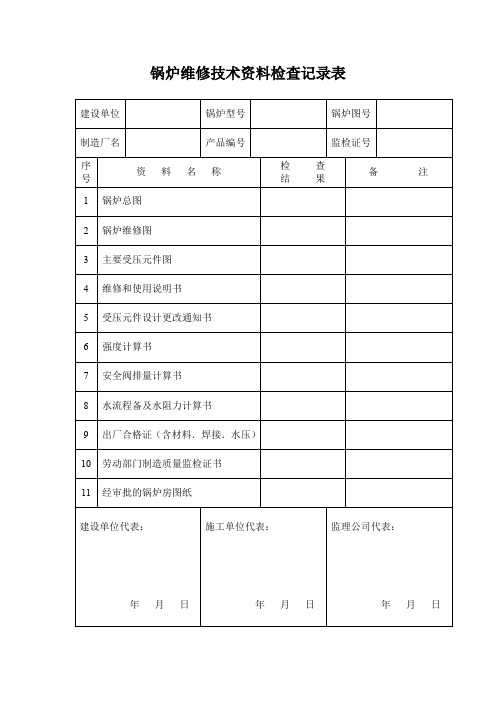

锅炉安装记录表

表盘直径

力 精度等级

压力表数量

表 校验日期

校验部门

试 设计压力

压 条

环境温度

件 升压速度

试验压力 进水温度 降压速度

项

目

第一次

试

升至试验压力后保持五分钟,

压力降 验

降至工作压力后

(MPa/分) 密封面渗漏处

检

焊缝渗漏处

查检 情 结论:

查 ( )渗漏处

时分 第二次

况

备

注

监表人 签 建设单位代表:

记录人 维修单位代表:

建设单位

维修单位

检查项目

维 管子规格

修

每组排数 受热面积 M2

前 管端偏移

验 管端长度偏差

收

检 边缘管沿宽度方向偏移

查

蛇形管弯头长度方向偏差 蛇形管不平度

记 录 管外径.壁厚偏差

外径 壁厚

表面锈蚀.裂纹.伤痕.压扁

维 集箱中心线位置偏差

纵 横

向 向

修 集箱不水平度

检 集箱标高偏差 组建对角线偏差

查 蛇形管端部长度偏差

度

右侧 ≤16

修 录 扭 曲 左侧 < 1/1000

度

右侧 ≤16

记 维修 标 高 偏差

录 找正 水 平 记录 偏 差

建设单位代表:

左侧 右侧 左侧 右侧

±5

±5 维修单位代表:

监理公司代表:

年月日

年月日

年月日

水压试验记录

建设单位

锅炉型号

维修单位

产品编号

时 间

年 月 日 时 分至

年月日

压 量值范围

年月日

空气预热器维修检查记录

TSG G1001-2004锅炉设计文件鉴定管理规则

TSG特种设备安全技术规范 TSG G1001—2004锅炉设计文件鉴定管理规则Boiler Design Docments Appraisal Administration Regulation中华人民共和国国家质量监督检验检疫总局颁布2004 年 6月28日目录第一章总则 (1)第二章鉴定内容及要点 (1)第三章鉴定程序 (2)第四章鉴定机构和鉴定人员 (4)第五章监督管理 (4)第六章附则 (5)附件1申请单位提供的锅炉设计文件 (6)附件2锅炉设计文件鉴定申请书 (8)附件3锅炉设计文件鉴定报告 (9)附件4锅炉设计文件鉴定盖章资料清单 (10)锅炉设计文件鉴定管理规则第一章总则第一条为了加强锅炉设计文件鉴定工作,保证锅炉产品的安全性能,根据《特种设备安全监察条例》(以下简称《条例》)的有关规定,制定本规则。

第二条凡是中华人民共和国境内使用《条例》规定范围内的锅炉,其设计文件应当按照本规则进行鉴定。

第三条本规则所称的设计文件鉴定,是指锅炉设计中的安全性能是否符合国家安全技术规范有关规定的审查,一般不包括锅炉的制造工艺、使用性能、经济性能、环保性能等有关内容。

第四条锅炉产品设计文件鉴定工作,由中华人民共和国国家质量监督检验检疫总局(以下简称国家质检总局)核准的机构(以下简称鉴定机构)承担。

第五条锅炉设计文件鉴定工作应当在锅炉制造前进行,锅炉制造单位不得将未经鉴定或者鉴定未通过的锅炉设计文件用于制造。

锅炉制造单位对已经通过鉴定的锅炉设计文件进行修改,必须符合本规则第三章的规定。

第六条申请设计文件鉴定的锅炉制造单位(以下简称申请单位),必须持有相应级别的特种设备(锅炉)制造许可证。

对于正在申请特种设备(锅炉)制造许可(以下简称制造许可)的单位,如果其制造许可申请已被受理并在有效期内,则可以申请锅炉设计文件鉴定。

第七条锅炉设计文件鉴定的技术要求依据《蒸气锅炉安全技术监察规程》、《热水锅炉安全技术监察规程》、《有机热载体炉安全技术监察规程》等有关的安全技术规范、国家标准和行业标准。

锅炉设计计算书

燃气锅炉计算书一、设计资料:1. 热负荷资料:供暖热负荷为12Mw ,由热水锅炉房供给的95/70℃的热水供暖,系统工作压力为0.7Mpa 。

2.应用基低位发热量:kg kJ Q ydw /9.35078=;3/7694.0m kg =ρ3. 水质资料:原水水质指标如下:总硬度:5.3mmol/L ;碳酸盐硬度:5.0mmol/L ;非碳酸盐硬度:0.3mmol/L 总碱度:2.1mmol/L ;溶解氧:5.8mg/L ;PH 值:7.0;含盐量:259mg/L4. 气象资料:供暖室外计算温度:-5℃;供暖室外平均温度:1.1℃;供暖天数:120天 冬季室外平均风速:1.9m/s ;主导风向:东北风;大气压力:97.86kPa二、设计计算:1. 最大计算热负荷:010max Q K K Q ==1.08×1×12 =12.96 (MW)式中:K 0-热水管网的热损失系数,取1.08;K 1-供暖热负荷同期使用系数,取1; Q 0-供暖最大热负荷,kW 。

2.供暖平均热负荷:0'Q t t t t Q wn pjn pj --==12)5(181.118⨯---=8.817 (MW)式中:t w -室外供暖计算温度;t pj -供暖期室外平均温度; t n -供暖室内计算温度。

3. 供暖全年耗热量:120360024⨯⨯⨯=pj a Q Q=8.817×24×3600×120 =91414656 (MJ)三、锅炉类型及台数的选择确定:根据计算结果,选定“北京金象特高锅炉制造有限公司”生产的WNS5.6-95/70-Q 型燃气热水锅炉3台(不设备用),技术参数如下: 1. 额定热功率5.6MW ; 2. 额定工作压力0.7MPa ;3. 额定出水/回水温度95/70℃;4. 设计效率89.6%;5. 锅炉水容积9.35m 3;6. 锅炉本体重量12.6吨。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

㎜

16

腐蚀减薄的附加壁厚

C1

㎜

6.5.2条

0.5

工艺减薄附加厚度

C2

㎜

表160.1(δL+C1)

0.1(8.07+0.5)

0.86

钢板负偏差

C3

mm

查GB709-2006

0.3

附加壁厚

C

㎜

C1+ C2+C3

0.5+0.86+0.3

1.66

校核计算工艺减薄附加厚度

C’2

表160.09(δ-C3)

0.09(16-0.3)

0.00874

系数

β

1+2δy /Dn

1+2*13.79/1000

1.028

材料屈服限

σs

MPa

225

允许最高水压试验压力

[Psw]

MPa

3.307

水压试验压力

Psw

MPa

JB/T1612

1.55

最高允许计算压力

[p]

MPa

2.04

结论: hn/Dn=0.25>0.2 d/Dn=0.4<0.6

δL/Dn=0.0089<0.1δ=16>δs=9.7

1、上锅筒封头强度计算

封头内径

Dn

㎜

结构

1000

封头内高度

hn

㎜

结构

250

封头材料

选用

(GB713-2008)

Q245R

锅炉额定压力

Pe

Mpa

1.25

设计附加压力

△Pa

Mpa

按6.3条取0.04Pe

0.04*1.15

0.046

计算压力

P

Mpa

Pg +△pa

1.15+0.046

1.196

介质温度

tj

℃

1-d/Dn=1-400/800

0.5

形状系数

Y

公式82

1

理论计算壁厚

δL

㎜

7.73

取用壁厚

δ

㎜

14

腐蚀减薄附加壁厚

C1

㎜

6.5.2

0.5

冲压工艺减薄值

C2

㎜

0.1(δL+C1)

0.1*(7.73+0.5)

0.82

钢板负偏差

C3

mm

查GB709-2006

0.3

附加壁厚

C

㎜

C1+ C2+C3

0.5+0.82+0.3

114.13

换算系数

K

1.102

斜向减弱系数

"

0.537

斜向当量减弱系数

d

K "

1.102*0.537

0.59

焊缝减弱系数

h

查表7

1.0

最小减弱系数

min

取以上最小值

纵向孔桥减弱系数

0.356

理论计算壁厚

δL

㎜

15.15

腐蚀减薄的附加壁厚

C1

㎜

6.5.2

0.5

工艺减薄附加厚度

C2

㎜

表8

冷卷冷校

0

钢板厚度负偏差

MPa

表2

125

修正系数

η

表3

0.9

许用应力

[σ]

MPa

η[σ]J

0.95×125

112.5

开孔直径

d

㎜

52.8

纵向节距

s

㎜

82

纵向孔桥减弱系数

0.356

横向节距

s′

mm

79.5

2倍横向系数

2 ’

2*

2*

0.67

b值

b

设计给定

82

a值

a

设计给定

79.5

比值

n

b/a

82/79.5

1.03

斜向两孔节距

s"

1.413

校核计算附加厚度

C’

式84 C1+C’2+C3

0.5+1.413+0.3

2.21

设计计算厚度

δS

㎜

δL+C

8.04+1.66

9.7

有效壁厚

δy

㎜

δ-C’

16-2.21

13.79

直段部分计算厚度

δzL

㎜

4.81

系数

hn/Dn

250/1000

0.25

系数

d/Dn

400/1000

0.4

系数

δL/ Dn

1.62

校核计算工艺减薄附加厚度

C’2

表160.09(δ-C3)

0.09(14-0.3)

1.233

校核计算附加厚度

C’

C1+C’2+C3

0.5+1.233+0.3

2.03

设计计算厚度

δS

㎜

δL+C

7.73+1.62

9.35

有效壁厚

δy

㎜

δ-C'

14-2.03

11.97

直段部分计算厚度

δzL

㎜

3.85

5、上集箱强度计算………………………………………………06

6、左右下集箱强度计算…………………………………………08

7、前(后)拱上(下)集箱强度计算………………………………10

8、安全阀排放量计算……………………………………………12

说明:

本强度计算书按GB/T9222-2008《水管锅炉受压元件强度计算》标准计算C3mmGB709-2006

0.3

附加壁厚

C

㎜

C1+ C2+C3

0.5+0+0.3

0.8

设计计算厚度

δS

㎜

δL+C

15.15+0.8

15.95

有效壁厚

δy

㎜

δ-C

16-0.8

15.2

最高允许计算压力

[p]

Mpa

1.199

比值

βL

1+2δL/Dn

1+2*15.15/1000

1.03

系数

β

1+2δy/Dn

1.15 Mpa

190

计算壁温

tb j

℃

取上锅筒计算壁温

250

基本许用应力

[σ]J

MPa

表2

125

修正系数

η

表3

1

许用应力

[σ]

MPa

η×[σ]J

1.0×125

125

人孔直径

d

㎜

给定

400

封头减弱系数

表151-d/Dn

1-400/1000

0.6

形状系数

Y

公式82

1

理论计算壁厚

δL

㎜

公式77

8.04

取用壁厚

Psw=1.55<[Psw]=3.307[p]>P强度合格

2、上锅筒筒体强度计算

锅筒内径

Dn

㎜

结构

1000

锅筒筒体取用壁厚

δ

结构

16

计算压力

P

pg +△pa

1.15+0.046

1.196

筒身材料

选定

(GB713-2008)

Q245R

计算壁温

tb j

℃

按5.4.1表4 t +50

250

基本许用应力

[σ]J

Pe+△Psz

1.15+0

1.15

计算压力

P

MPa

Pg+△Pa

1.15+0.046

1.196

介质温度

tj

℃

190

计算壁温

tb j

℃

相连筒体计算壁温

250

基本许用应力

[σ]J

MPa

表2

125

修正系数

η

表3

1.00

许用应力

[σ]

MPa

η[σ]J

1.0×125

125

人孔长轴尺寸

d

mm

400

封头减弱系数

φ

表15

1+2*15.2/1000

1.03

材料屈服限

Mpa

表2

225

允许最高水压试验压力

[Psw]

MPa

2.07

水压试验压力

Psw

MPa

JB/T1612

1.55

系数

K

0.35

结论: K=0.35<0.4δ=16>δS=15.95

[Psw]=2.07>Psw=1.55βL=1.03<1.3

所以强度合格,不必进行加强计算

SHW6-1.15–AⅡ

蒸汽锅炉

强度计算书

计算:李国庆

审核:佟成伟

批准:刘德环

日期:2010.04.1

大连旅顺锅炉有限公司

1、上锅筒封头强度计算…………………………………………01

2、上锅筒筒体强度计算…………………………………………02

3、下锅筒封头强度计算…………………………………………03

4、下锅筒筒体强度计算…………………………………………05

3、下锅筒封头强度计算

封头内径

Dn

mm

结构

800