立装可转位槽铣刀的设计开发

整体硬质合金立铣刀的创新结构

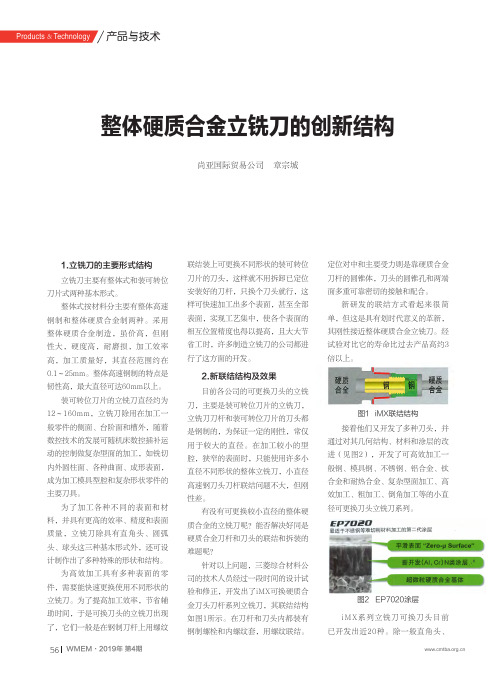

56WMEM·2019年 第4期Products & Technology产品与技术图1 iMX联结结构整体硬质合金立铣刀的创新结构尚亚国际贸易公司 章宗城1.立铣刀的主要形式结构立铣刀主要有整体式和装可转位刀片式两种基本形式。

整体式按材料分主要有整体高速钢制和整体硬质合金制两种。

采用整体硬质合金制造,虽价高,但刚性大,硬度高,耐磨损,加工效率高,加工质量好,其直径范围约在0.1~25mm。

整体高速钢制的特点是韧性高,最大直径可达60mm以上。

装可转位刀片的立铣刀直径约为12~160mm,立铣刀除用在加工一般零件的侧面、台阶面和槽外,随着数控技术的发展可随机床数控插补运动的控制做复杂型面的加工,如铣切内外圆柱面、各种曲面、成形表面,成为加工模具型腔和复杂形状零件的主要刀具。

为了加工各种不同的表面和材料,并具有更高的效率、精度和表面质量,立铣刀除具有直角头、圆弧头、球头这三种基本形式外,还可设计制作出了多种特殊的形状和结构。

为高效加工具有多种表面的零件,需要能快速更换使用不同形状的立铣刀。

为了提高加工效率,节省辅助时间,于是可换刀头的立铣刀出现了,它们一般是在钢制刀杆上用螺纹联结装上可更换不同形状的装可转位刀片的刀头,这样就不用拆卸已定位安装好的刀杆,只换个刀头就行,这样可快速加工出多个表面,甚至全部表面,实现工艺集中,使各个表面的相互位置精度也得以提高,且大大节省工时,许多制造立铣刀的公司都进行了这方面的开发。

2.新联结结构及效果目前各公司的可更换刀头的立铣刀,主要是装可转位刀片的立铣刀,立铣刀刀杆和装可转位刀片的刀头都是钢制的,为保证一定的刚性,常仅用于较大的直径。

在加工较小的型腔,狭窄的表面时,只能使用许多小直径不同形状的整体立铣刀,小直径高速钢刀头刀杆联结问题不大,但刚性差。

有没有可更换较小直径的整体硬质合金的立铣刀呢?能否解决好同是硬质合金刀杆和刀头的联结和拆装的难题呢?针对以上问题,三菱综合材料公司的技术人员经过一段时间的设计试验和修正,开发出了iMX可换硬质合金刀头刀杆系列立铣刀,其联结结构如图1所示。

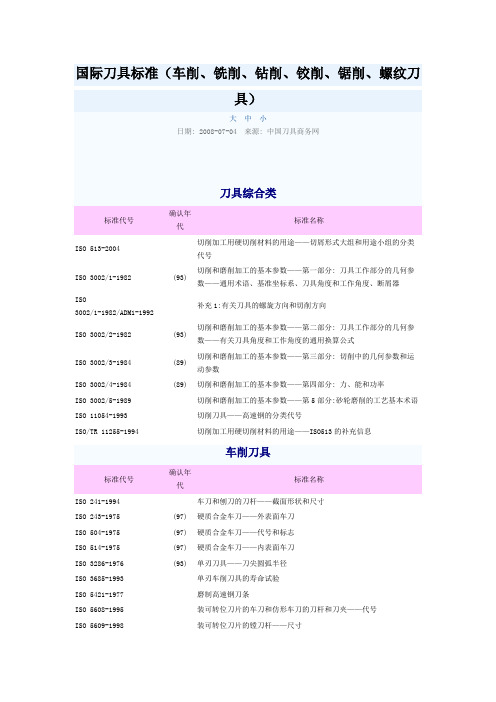

国际刀具标准(车削、铣削、钻削、铰削、锯削、螺纹刀具)

直孔平键传动的三面刃铣刀——米制系列

ISO 2940/1-1974

(97)

装在7/24锥柄定心刀杆上的铣刀——配合尺寸——定心刀杆

ISO 2940/2-1974

(97)

装在7/24锥柄心轴上的镶齿套式面铣刀

ISO 3337-2000

直柄和莫氏锥柄T型槽铣刀

ISO 3338/1-1996

铣刀直柄——第一部分:普通直柄的尺寸

ISO 3338/2-2000

铣刀直柄——第二部分:削平型直柄的尺寸

ISO 3338/4-1996

铣刀直柄——第四部分:螺纹柄的尺寸

ISO 3855-1977

铣刀——名词术语

ISO 3855-1977/Coa1:1996

技术勘误1

ISO 3859-2000

直柄反燕尾槽铣刀和直柄燕尾槽铣刀

ISO 3860-1976

ISO 10889/4-1997

直柄刀夹——第四部分:带矩形轴向刀座的C型刀夹

ISO 10889/5-1997

直柄刀夹——第五部分:带两个以上矩形刀座的D型刀夹

ISO 10889/6-1997

直柄刀夹——第六部分:带圆形刀座的E型刀夹

ISO 10889/7-1997

直柄刀夹——第七部分:带锥形刀座的F型刀夹

国际刀具标准(车削、铣削、钻削、铰削、锯削、螺纹刀具)

大中小

日期:2008-07-04来源:中国刀具商务网

刀具综合类

标准代号

确认年代

标准名称

ISO 513-2004

切削加工用硬切削材料的用途——切屑形式大组和用途小组的分类代号

ISO 3002/1-1982

(93)

切削和磨削加工的基本参数——第一部分:刀具工作部分的几何参数——通用术语、基准坐标系、刀具角度和工作角度、断屑器

肯纳金属公司推出新的可转位铣刀

、 z 幕朋 、 … I I 等

7 .

新 的 B y n K P 2 e o d C M 0目标 是 成 为 同 类 纯 钢 及 合 金 端 面 、 方 肩 和 仿 形 铣

削 的 理想 选 择 。

用 ,例 如 : 钢 梁 和 铝 基 板 ,最 高 可 允 许 缓 慢 动 态 移 动 2 货 物 。这 就 意 味 着 t 仅 需 4 “ r L n 滑 动 垫 片 , 就 能 块 D yi”

诺德推 出新型两 阶段螺旋 斜面 变速箱

肯纳金属公 司推 出新的 可转位铣刀

在 此次新产 品发布会上 ,山高向 市场推 出 了多款 新产 品 ,既有 设计新

颖 、 结 构 独 特 的 全 新 刀 具 , 也 有 众 多

推 陈 出新的换代 产 品,新产 品涵盖 了 车 、铣 、钻 、铰 、新材 质等级 等几乎

有 限公 司给 予 了高度 的重视 和做 了充 分 的准 备 。 山高 集 团市 场 发 展 经 理 Mra Alos a i h f r 、山高 中国技术总监王 玮 、市场 总监王 魄、北方 区销售 经理 康博 、产 品管理部 经理相华 峰等 公司

领 导 悉 数 到 场 。近 7 名 客 户 代 表 出 席 0 了新 产 品发 布 会 。

・

系列、M 槽型 、P D 5 C 钻头C 3 系列、小 X1

内切 圆 刀 片 、S U R 6 0 魔 方 方 肩 Q AE - 4 铣 刀 、P e i a t r 材 质 等 级 X 0 0 r em se新 20 & R 1 0 、T R O 0 肩 铣 。与 此 同 X 5 0 U B 1方

材 料 。 由此 材 料 构 成 的 新 的滚 珠 轴 承 ,耐磨 性和 使用寿 命远远 高 于现 有

可转位车刀的设计方案

一、车刀的结构机夹可转位车刀是将可转位硬质合金刀片用机械的方法夹持在刀杆上形成的车刀,一般由刀片、刀垫、夹紧元件和刀体组成(见图1)。

图1 机夹可转位车刀组成根据夹紧结构的不同可分为以下几种形式。

·偏心式(见图2)偏心式夹紧结构利用螺钉上端的一个偏心心轴将刀片夹紧在刀杆上,该结构依靠偏心夹紧,螺钉自锁,结构简单,操作方便,但不能双边定位。

当偏心量过小时,要求刀片制造的精度高,若偏心量过大时,在切削力冲击作用下刀片易松动,因此偏心式夹紧结构适于连续平稳切削的场合。

图2 偏心式夹紧结构组成·杠杆式(见图3)杠杆式夹紧结构应用杠杆原理对刀片进行夹紧。

当旋动螺钉时,通过杠杆产生夹紧力,从而将刀片定位在刀槽侧面上,旋出螺钉时,刀片松开,半圆筒形弹簧片可保持刀垫位置不动。

该结构特点是定位精度高、夹固牢靠、受力合理、适用方便,但工艺性较差。

图3 杠杆式夹紧结构组成·楔块式(见图4)刀片内孔定位在刀片槽的销轴上,带有斜面的压块由压紧螺钉下压时,楔块一面靠紧刀杆上的凸台,另一面将刀片推往刀片中间孔的圆柱销上压紧刀片。

该结构的特点是操作简单方便,但定位精度较低,且夹紧力与切削力相反。

图4 楔块式夹紧结构不论采用何种夹紧方式,刀片在夹紧时必须满足以下条件:①刀片装夹定位要符合切削力的定位夹紧原理,即切削力的合力必须作用在刀片支承面周界内。

②刀片周边尺寸定位需满足三点定位原理。

③切削力与装夹力的合力在定位基面(刀片与刀体)上所产生的摩擦力必须大于切削振动等引起的使刀片脱离定位基面的交变力。

夹紧力的作用原理如表1所示。

可转位车刀片的形状有三角形、正方形、棱形、五边形、六边形和圆形等,是由硬质合金厂压模成形,使刀片具有供切削时选用的几何参数(不需刃磨);同时,刀片具有3个以上供转位用的切削刃,当一个切削刃磨损后,松开夹紧机构,将刀片转位到另一切削刃,即可进行切削,当所有切削刃都磨损后再取下,换上新的同类型的刀片。

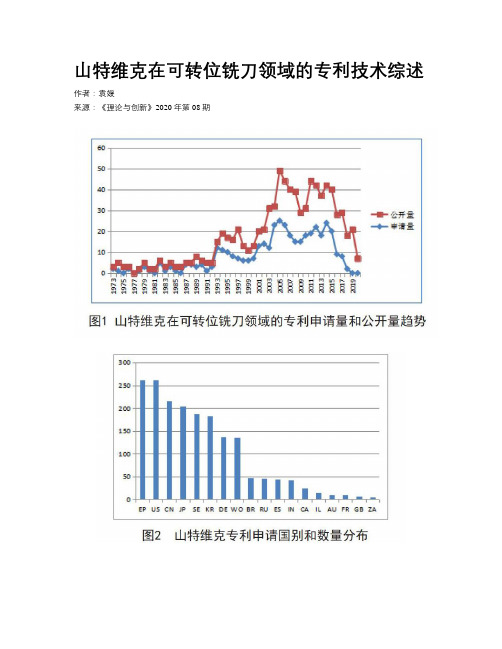

山特维克在可转位铣刀领域的专利技术综述

山特维克在可转位铣刀领域的专利技术综述作者:袁媛来源:《理论与创新》2020年第08期引言山特维克集团是全球领先的先产品制造商,在中国的专利申请量达到了1583件,刀具作为山特维克的优势产业,资金投入和研发力度也很可观,专利申请量为564件。

目前可转位铣刀的专利申请主要分为五个方向。

山特维克在中国的专利申请中,可转位铣刀领域的申请量为209件。

1.山特维克在可转位铣刀领域的专利概况图1中可以看出,早在1971年,山特维克就已经有涉及可转位铣刀的专利申请,1993年,专利申请量达到12件。

2000年以后,山特维克兼并收购了多家刀具巨头公司,通过一系列的战略收购,增强研发实力,确立了强大的市场地位,专利申请量大幅度提升。

图2所示为山特维克公司的专利申请国别分布,可以看出该公司的专利布局情况。

早在1987年,中国专利局建立之初,就开始了在中国的专利申请,说明山特维克特别重视中国市场。

图3为山特维克公司在该领域的专利申请方向。

该公司在可转位刀片的夹固方向的申请量最大,其次是可转位刀片的结构。

该公司在这两个技术分支的研发投入相对比较大。

2.专利技术发展路线可转位铣刀的研究始终围绕高精度、高效率以及高经济型这一主线展开,尤其是在高速高效切削技术产生之后,可转位铣刀的新技术不断涌现,形成了其特定的多分支发展路线,参见图4。

其中主要在可转位刀片的结构和夹固这两个方向改进,山特维克公司的专利申请和研发的方向与国际在该领域的发展方向是一致的。

2.1可转位刀片方向的技术发展路线图3为山特维克公司在可转位刀片方向的发展路线,主要包括以下四个方面:(1)从增加单面刀片刃数到双面刃刀片,不断提高经济性。

初期的可转位刀片仅有2-3个切削刃,各生产厂家为提高自身产品的竞争力,不断试图增加切削刃的数量。

从单面刀片到双面刀片,需要避免装夹过程中对刀刃的磨损。

山特维克的可转位刀片从FR2145291(1972年)的正方形单面四刃,到CN1035785(1987年)的正方形双面多刃,再到US2003210961(2001年)圆形单面多刃,不断的改进刀片的形状,在满足装夹和加工精度的基础上,增加刀片的刃数,以使得刀片能够多次转位使用。

可转位球头立铣刀的建模

可转位球头立铣刀的建模与基于实例推理的CAD系统开发与研究机械制造及其自动化专业研究生程佑明指导教师吴能章提要:建立了平装可转位球头立铣刀的几何数学模型。

并在该模型的基础上,以面向对象语言Visual C++6.0为编程工具,以SQL Server 2000为数据库平台,以SolidWorks2001为三维实体建模软件,综合运用计算机图形学技术、特征建模方法、动态链接库(DLL)技术、组件对象模型技术、实例推理(CBR)技术、ODBC数据库互连技术开发和探讨了基于实例推理的面向对象的人机对话的三维参数化CAD系统。

利用该系统可计算出可转位球头立铣刀刀体上刀片槽的空间位置及加工调整参数、刀片圆弧半径、铣刀前角、后角等几何角度沿切削刃的分布情况、刀片系列化所引起的加工表面的几何形状误差等,可绘制并输出可转位球头立铣刀的所有零部件的三维实体图、装配图以及二维工程图。

关键词:可转位球头立铣刀端刃几何建模实例推理面向对象3D Modeling and Developing and Reserching of intelligent CAD system of Ball-Nose End Mills with Indexable Inserts Major: Mechanical manufacturing and automation1 概述1.1引言计算机辅助设计是计算机科学与工程设计学科相结合而形成的新兴技术,是计算机在工程中最有影响的应用技术之一,也是先进制造技术的重要组成部分。

它的迅速发展和广泛应用,给古老的工程设计制造业带来了蓬勃生机,使传统的产品设计方法与生产组织模式发生了深刻的变革。

CAD技术尤其是智能化CAD技术,不仅在机械设计中能处理数值型的工作,如计算、分析与绘图;而且能处理在设计活动中存在另一类推理型工作,包括方案构思与拟订、最佳方案选择、结构设计、评论、决策以及参数选择和形成专家系统等,这就为企业缩短产品设计周期、增强市场应变能力、参与国际市场竞争提供了强有力的技术手段,已经产生、必将继续产生巨大的社会经济效益。

可转位车刀课程设计

机械设计制造及其自动化专业(卓越工程师)设计说明书(金属切削原理与刀具)题目:楔块式90 强力车刀学院:机械工程学院专业:机械设计制造及其自动化姓名:指导教师:完成日期:2013年11月1日佳木斯大学机械工程学院2013年11月目录第一章设计要求 (3)第二章设计步骤 (4)(1)选择刀片夹固结构 (4)(2)选择刀片材料 (4)(3)选择车道合理角度 (4)(4)选择切削用量 (4)(5)选择刀片型号和尺寸 (5)(6)选择硬质合金刀垫型号和尺寸 (6)(7)计算刀槽角度 (7)(8)计算铣制刀槽时需要的角度 (9)(9)选择刀杆材料和尺寸 (11)参考文献 (12)第一章设计要求设计要求楔块式90°强力车刀工件材料:2Cr13 Ra=12.5机床:C620推荐数据:v c=140~200m/min,a p=4~8mm,f=0.5~0.7mm/r第二章 设计步骤(1)选择刀片夹固结构按要求选择楔块式夹固结构。

(2)选择刀片材料由原始条件给定:被加工工件材料为2Cr13不锈钢,按照硬质合金的选用原则,查表4-11[]1可知选择刀片材料为YG8。

(3)选择车道合理角度根据车刀合理几何参数的选择原则,并考虑到可转位车刀几何角度的形成特点,选取如下四个主要角度:1)前角0γ=15︒; 2)后角0α=8︒; 3)主偏角r κ=90︒; 4)刃倾角s λ=-6︒;后角o α的实际数值以及副后角'o α和副偏角'r K 在计算刀槽角度时,经校验后确定。

(4)选择切削用量根据切削用量的选择原则,查表4-11[]1及按照推荐值确定切削用量为:背吃刀量p a =5mm ;进给量f=0.6mm/r ; 切削速度V c =150m/min ;(5)选择刀片型号和尺寸1)选择刀片有无中心固定孔:由于刀片夹紧结构已选为压块式,因此应选有中固定孔的刀片。

2)选择刀片形状:按选定的主偏角K r =90︒,根据硬质合金可转位刀片的选择原则[]2,在这里选用三角形刀片。

可转位车刀几何角度的设计、加工及检测

可转位车刀几何角度的设计、加工及检测随着数控机床的普及,可转位车刀的应用范围日益扩大。

可转位车刀在加工中转位迅速,尺寸稳定,刀片磨损后可快速更换,因此可显著提高加工效率,节省工具费用。

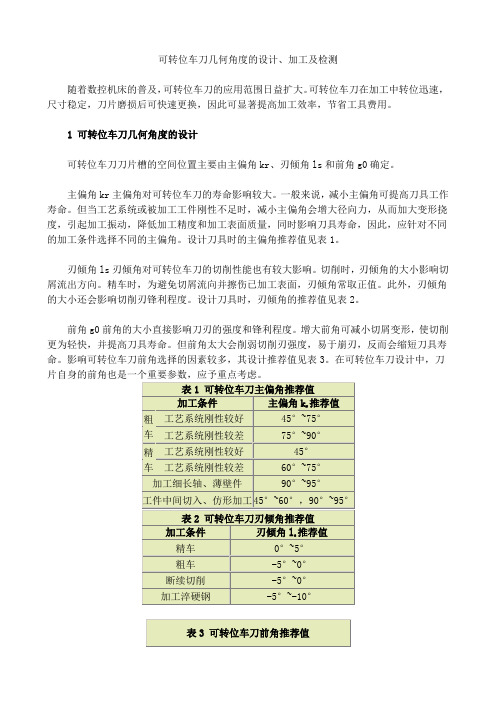

1 可转位车刀几何角度的设计可转位车刀刀片槽的空间位置主要由主偏角kr、刃倾角ls和前角g0确定。

主偏角kr主偏角对可转位车刀的寿命影响较大。

一般来说,减小主偏角可提高刀具工作寿命。

但当工艺系统或被加工工件刚性不足时,减小主偏角会增大径向力,从而加大变形挠度,引起加工振动,降低加工精度和加工表面质量,同时影响刀具寿命,因此,应针对不同的加工条件选择不同的主偏角。

设计刀具时的主偏角推荐值见表1。

刃倾角ls刃倾角对可转位车刀的切削性能也有较大影响。

切削时,刃倾角的大小影响切屑流出方向。

精车时,为避免切屑流向并擦伤已加工表面,刃倾角常取正值。

此外,刃倾角的大小还会影响切削刃锋利程度。

设计刀具时,刃倾角的推荐值见表2。

前角g0前角的大小直接影响刀刃的强度和锋利程度。

增大前角可减小切屑变形,使切削更为轻快,并提高刀具寿命。

但前角太大会削弱切削刃强度,易于崩刃,反而会缩短刀具寿命。

影响可转位车刀前角选择的因素较多,其设计推荐值见表3。

在可转位车刀设计中,刀片自身的前角也是一个重要参数,应予重点考虑。

后角后角主要用于减小切削过程中后刀面与过渡表面之间的摩擦。

设计可转位车刀时,需要对后角与前角进行综合考虑,选定刀片后角后,再根据刀片槽前角确定刀片槽后角。

可转位车刀后角的设计推荐值见表4。

造型设计及图纸标注可转位车刀切削参数的图纸标注如图1所示。

用AutoCAD2000的实体功能设计可转位车刀时,首先根据加工条件选择刀片,然后减去刀片本身的前角和后角,即可确定设计可转位车刀所需全部参数。

进行实体造型设计时,不能完全按照所需刃倾角和前角来旋转刀片,而应将其换算为法向前角,换算公式为tangn=tang0cosls (1)实体造型时刀片旋转的顺序应为:主偏角→刃倾角→法向前角。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

立装可转位槽铣刀的设计开发摘要可转位刀具具有切削效率高、刀具寿命长、加工质量好、综合经济效益显著等优点,因此在我国机械制造等行业的应用日益广泛。

随着国内先进数控机床的应用不断增加,与之配套的可转位刀具的应用也日益显示出其重要性,同时数控加工也对可转位刀具的设计提出了更高要求。

随着计算机硬件与软件的发展,CAD技术不断向着智能化、集成化、网络化和参数化的方向发展。

用CAD方法开发产品时,零件设计模型的建立速度是决定整个产品开发效率的关键。

本课题中,现代可转位刀具不仅应能满足高速切削、干式切削等先进切削技术的需要,而且对产品功能的多样化、结构的合理化、外观造型的美观等方面也提出了更高要求。

由于可转位刀具形状及装配关系复杂,排屑槽多为曲面,尺寸大都为投影尺寸,设计工作繁琐,采用传统的手工绘图设计方法效率很低,费时费力,且不易保证设计质量。

应用UG(Unigraphics)软件的三维实体造型(3D Solid Mod-eling)及数控编程(Manufacture)功能,使可转位刀具的设计变得简单、方便,大大提高了设计效率和设计精度,且易于实现产品的CAD/CAM一体化开发,大大加快了刀具的研发周期。

关键词立装刀具;可转位刀具;三维实体造型Design and development of vertically mountedindexable slot milling cutterAbstractIndexable cutting tool with high efficiency, long tool life, good processing quality, comprehensive and significant economic benefits, etc., and therefore in China's machinery manufacturing industry is increasingly widespread. With the application of advanced CNC machine tools increasing ancillary indexable cutting tool applications are increasingly shows its importance, but also for the CNC machining of indexable cutting tool design put forward higher requirements. With the development of computer hardware and software, CAD technology continues toward intelligent, integrated, networked and parametric direction. When developing products using CAD methods to establish the speed part design model is to determine the key to the entire product development efficiency.In this topic, modern indexable cutting tool should not only be able to meet the needs of high-speed cutting, dry cutting and other advanced cutting technology, and diversification of product features, rationalizing the structure, appearance and other aspects of appearance also put forward higher requirements . Due to the shape of indexable cutting tools and assembly complex relationship, flutes and more curved, size mostly projection size, design work tedious, using traditional hand-drawing low design efficiency, time-consuming, and difficult to guarantee the quality of design.Three-dimensional solid modeling applications UG (Unigraphics) software (3D Solid Mod-eling) and NC programming (Manufacture) function, so indexable tool design simple, convenient, greatly improving design efficiency and accuracy, and easy to implement integrated CAD / CAM product development, greatly accelerating the development cycle of the tool.Keywords vertical installation tool; indexable cutting tools; 3D solid modeling目录摘要 (I)Abstract (II)第1章绪论 (1)1.1 本课题研究的背景和意义 (1)1.2 国内外金属切削刀具的技术现状及发展趋势 (2)1.2.1 刀具材料的现状及发展趋势 (2)1.2.2 刀具结构的现状及发展趋势 (3)1.2.3 国内外可转位刀具的发展现状及趋势 (4)1.3 研究的主要内容主要问题和解决方法 (7)第2章可转位槽铣刀分析 (8)2.1 铣刀的种类 (8)2.1.1 几种常见的可转位铣刀的类型 (8)2.2 平装刀具与立装刀具的区别与立铣刀 (9)2.3 可转位刀具 (11)2.4 可转位铣刀的合理选用 (11)2.4.1 采用合适的铣刀结构 (11)2.4.2 可转位铣刀的角度选择 (12)2.4.3 可转位铣刀齿数(齿距)的合理确定 (14)2.4.4 可转位铣刀的直径 (14)2.4.5 可转位铣刀的最大切削深度 (15)2.4.6 刀片牌号的选择合理选择 (15)2.4.7 夹紧方式的选择 (16)2.5本章小结 (17)第3章立装可转位槽铣刀的设计 (18)3.1 硬质合金可转位刀片技术要求 (18)3.2铣削效率的计算 (19)3.3 立装可转位槽铣刀角度计算 (20)3.4 可转位槽铣刀的直径计算 (22)3.5 刀片端面伸出量F与刀体宽度L的计算 (23)3.6 可转位铣刀齿数(齿距)的合理确定 (24)3.7本章小结 (24)第4章可转位槽铣刀几何模型的建立 (25)4.1刀片的建模 (25)4.2刀体的建模 (25)4.3螺钉建模 (26)4.4装配关系 (26)4.5渲染效果 (27)4.6可转位槽铣刀二维工程图的生成 (28)4.7本章小结 (30)结论 (31)致谢 (32)参考文献 (33)附录A (35)附录B................................................................................... 错误!未定义书签。

第1章绪论1.1本课题研究的背景和意义随着机械工业的发展,金属切削的作业量日益增多。

全世界钢材年产量的15一30%都要经过切削加工,因此金属切削加工耗资巨大。

美国从1970一1995年,金属切削加工的费用从400亿美元增加到6500亿美元,近些年仍在继续增加。

国内虽无详细统计,估计每年耗资不少于1000亿元[1]。

因此刀具在机械加工中具有举足轻重的地位。

制造业的加工技术水平受刀具行业整体水平的影响较大,而制造业的发展也会促进刀具行业的发展。

根据制造业发展的需要,多功能复合刀具、高速高效刀具将成为刀具发展的主流[2]。

面对日益增多的难加工材料,刀具行业必须研发新的刀具材料和更合理的刀具结构。

近10年来,随着硬质合金刀片数控周边磨床、刃磨加工中心等机床的发展,硬质合金可转位刀片的几何精度大大提高,刀刃的转位精度可控制在2um[3]内。

由于数控加工技术的发展也使刀体上刀片槽加工的位置精度和形状精度达到了很高的水平,从而使可转位多齿刀具刀刃间的相互搭接精度得以改善。

国内大多金属加工行业仍在使用比较滞后的刀具,抗振性和耐磨性差,切削效率低,加工质量不稳定,一旦崩刃或非恢复性磨损,整体刀具无法再利用,浪费严重。

由于人们对刀具的发展认识不足,缺乏刀具理论与实践,轻视刀具和排斥刀具的现象比较普遍,上述种种问题是造成加工成本高的主要因素之一[4]。

而推广使用可转位刀具具有很大的优势[5]与焊接刀具和整体刀具相比,可转位刀具有下述优点:(1)刀具刚性好,寿命高。

由于刀片避免了由焊接和刃磨高温引起的缺陷,刀具几何参数完全由刀片和刀杆槽保证,切削性能稳定,经得起冲击和振动,从而提高了刀具寿命。

(2)生产效率高,定位精度高。

刀片转位或更换新刀片后,刀尖位置的变化应在工件精度允许的范围内,可大大减少停机换刀等辅助时间。

(3)可转位刀具有利于推广使用涂层、陶瓷等新型刀具材料。

(4)加工成本低。

可转位刀具的刀片、体的机械夹固方式相联接,可以实现多品种搭配,通用性好,能做到一体多用(一个刀体可以装不同牌号的硬质合金刀片),一片多用(同一块刀片可以安装在不同用途的多种结构的刀体上)。

大大简化了刀具的管理;刀体可多次重复使用,大大减少了刀体的消耗与库存量;刀具可以标准化集中生产,降低了刀具制造成本;用过的刀片可以作为硬质合金原材料回收。

总结起来,可转位刀具具有切削效率高、刀具寿命长、加工质量好、综合经济效益显著等优点,因此在我国机械制造等行业的应用日益广泛。

随着国内先进数控机床的应用不断增加,与之配套的可转位刀具的应用也日益显示出其重要性,同时数控加工也对可转位刀具的设计提出了更高要求。

随着计算机硬件与软件的发展,CAD技术不断向着智能化、集成化、网络化和参数化的方向发展。

用CAD方法开发产品时,零件设计模型的建立速度是决定整个产品开发效率的关键。