几何精度学参考文献

几何精度因子对卫星导航系统的影响

JAOL i INGQig u ,xUJafn I e,JA n g o ineg

Abs r t t ac :Ba e ntep icpeo aeleNa iain S se teefcso s do r il fS tl t vg t y tm, h f t fGDOP o aeleNa iain S se ae h n i o e n S tli vg t y tm r t o

G D = 日) √ 1 2 3 D P √ ( = 啊+ + +

G P 反 映 了 由 于 卫星 几 何 关 系 的 影 响 造 成 DO

的伪 距测 量误 差 与用户 位 置误差 间的 比例 系 数 ,它

况对 与 DO P值 的影 响是 巨大 的不容 忽视 的 。 为 了更 加 直 观 的描 述 不 同 的卫 星 几 何 分 布 对

与所 选 的参考 地理 坐标 系无 关 ,是 由卫 星分 布等 因

素 引起 的是 ,定位 系统 的 内在 因素 。

于 DO 值 以及 定位精 度 的影 响 ,我们 从简 单 的二 P 维平 面定位 来 解释 。在 二维 的平面 定位 中 ,用 户 跟 两颗 卫星 之 间的相 对位 置在 同一 个平 面 内 。假 设 除 此误 差影 响之 外 的接收 机钟 差 为零 ,双 线 圆弧 以卫 星 为 圆心 ,以带 有一 定伪 距测 量误 同

一

平 面 、一星在 正 上方 时 G P值可 能较 小【。假 DO 3 J

设可见卫星的最小仰角可 以为零,且有一颗卫星处

于接 收机 的 正上方 ,即卫星 的仰 角为 9 度 ,其 余 0

的在 同一 平 面上 。则根据 分 布于 水平 面上 的三 颗 卫

明了测 量 误差 的方差 与 权 系数 矩 阵 日 与定 位 误 差 的方 差 有 直 接 且 决 定 性 的 影 响 了卫 星 定 位 的 精 度 。测 量 误 差 的方 差 越 大 定 位 误 差 的方 差 也 越 大 。矩 阵 G 和 完 全取 决于 可见 卫星 的个 数及 其 相对 于用 户 的几何 分 布 ,与信 号 的强弱 和接 收机 无

几何量精度 第一章 绪论

2011-3-9

3

保证产品质量

几何量精度设计

保证加工精度

控制误差在允许范围内 是否在允许范围内 检测

• 加工误差:零件加工后

的实际值与理想值的差值。 的实际值与理想值的差值。

2011-3-9 4

优先数系是由十进等比数 列构成,其代号为R 列构成,其代号为 r

• 相应的公比代号为qr

•r的含义是在一个等比数列中, 的含义是在一个等比数列中, 相隔r项的末项与首项之比等于

10。 。

2011-3-9 5

综上所述

• 互换性是精度设计的目的; 互换性是精度设计的目的; • 标准化是精度设计的基础; 标准化是精度设计的基础; • 优化原则是精度设计的手段; 优化原则是精度设计的手段; • 检测是实现互换性的必要条件。

2011-3-9

6

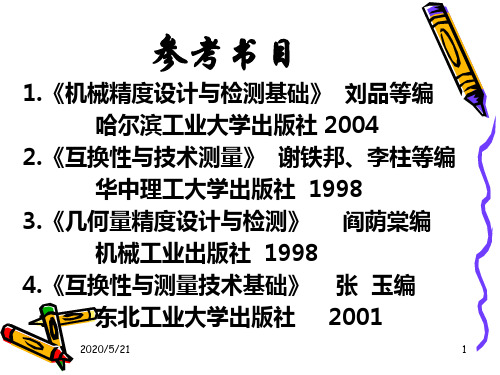

参考书目

1.《机械精度设计与检测基础》 1.《机械精度设计与检测基础》 刘品等编 哈尔滨工业大学出版社 2004 2.《互换性与技术测量》 谢铁邦、 2.《互换性与技术测量》 谢铁邦、李柱等编 华中理工大学出版社 1998 3.《几何量精度设计与检测》 3.《几何量精度设计与检测》 阎荫棠编 机械工业出版社 1998 4.《互换性与测量技术基础》 4.《互换性与测量技术基础》 张 玉编 东北工业大学出版社 2001

2011-3-9 1

机械产品的设计过程

1.总体设计 . 2. 2.结构设计 3.几何量精度设计 .2011-3-9 Nhomakorabea2

产品质量

精度

形体的尺寸、 形体的尺寸、形状 和位置精度及表面 粗糙度。 粗糙度。即加工后 它们的实际值与设 计要求的理论值相 一致的程度。 一致的程度。

几何量精度:是指构成零件几何

几何公差实验报告

几何公差实验报告几何公差实验报告引言:几何公差是工程设计中非常重要的一部分,它用于描述零件的几何形状和尺寸的变化范围。

在实际生产中,几何公差的控制对于确保零件的互换性、装配性和功能性至关重要。

本实验旨在通过测量和分析一组零件的几何公差,探讨公差对零件质量的影响,并提出相应的改进措施。

一、实验目的本实验的目的是:1.了解几何公差的定义和分类;2.掌握几何公差的测量方法;3.分析几何公差对零件质量的影响;4.提出改进措施,以提高零件的几何公差控制。

二、实验装置和材料1.测量工具:千分尺、千分表、游标卡尺等;2.实验零件:选取一组具有不同几何公差要求的零件。

三、实验步骤1.准备工作:(1)清洁实验装置,确保测量精度;(2)熟悉实验零件的图纸和几何公差要求。

2.测量几何公差:(1)使用千分尺等测量工具,按照图纸要求,分别测量零件的尺寸;(2)记录测量结果,并计算出每个零件的公差范围。

3.分析几何公差对零件质量的影响:(1)根据测量结果,比较不同零件的尺寸偏差和公差范围;(2)分析几何公差对零件装配性、互换性和功能性的影响。

4.改进措施:(1)根据分析结果,提出改进措施,以减小零件的几何公差;(2)例如,优化加工工艺、改进设备精度、提高操作人员技能等。

四、实验结果与分析通过对一组零件的测量和分析,我们得到了以下结果:1.不同零件的尺寸偏差和公差范围存在明显差异;2.几何公差的大小对零件装配性和功能性有显著影响;3.几何公差较大的零件在装配过程中易出现问题,影响产品的质量。

根据实验结果,我们可以得出以下结论:1.几何公差的控制是确保零件质量的关键;2.减小几何公差可以提高零件的装配性和互换性;3.改进加工工艺和设备精度可以有效降低几何公差。

五、结论与建议几何公差是工程设计和生产过程中必不可少的一部分。

通过本实验,我们深入了解了几何公差的定义和分类,掌握了几何公差的测量方法,并分析了几何公差对零件质量的影响。

机械零件技术中几何精度设计的探讨

机械零件技术中几何精度设计的探讨摘要一台机器性能的优势,首先取决于其零件的设计与制造精度。

要保证机械零件的精度,必须对其提出几何精度要求。

该文就机械零件设计过程中几何精度设计的一般原则和方法作了一些探讨。

着重指出形位公差与尺寸公差、表面粗糙度之间的关系,通过其间关系可以比较正确、合理地进行零件的几何精度设计。

关键词几何精度设计;尺寸公差;形位公差;表面粗糙度前言几何精度就是零、部件答应的几何误差,也称为几何公差,简称公差。

几何精度是根据产品的使用功能要求和加工工艺确定的。

几何精度设计知识根据产品的使用功能要求和制造条件确定机械零部件几何要素答应的加工和装配误差。

一般来说,零件上任何一个几何要素的误差都会以不同的方式影响其功能。

例如,曲柄-连杆-滑块机构中的连杆长度尺寸L的误差,将导致滑块的位置和位移误差,从而影响使用功能。

由此可见,对零件每个要素的各类误差都应给出精度要求。

正确合理地给出零件几何要素的公差是工程技术人员的重要任务。

几何精度设计在机械产品的设计过程中具有十分重要的意义。

下面就其中主要问题进行探讨。

零件的几何精度包括:1)零件的尺寸精度;2)外形和位置精度;3)表面精度等。

几何精度数值选择得是否合理,直接关系到零件的使用要求和加工成本。

几何精度设计的方法主要有:类比法、计算法和试验法三种。

类比法(亦称经验法)就是与经过实际使用证实合理的类似产品上的相应要素相比较,确定所设计零件几何要素的精度。

采用类比法进行精度设计时,必须正确选择类比产品,分析它与所设计产品在使用条件和功能要求等方面的异同,并考虑到实际生产条件、制造技术的发展、市场供给信息等诸多因素。

采用类比法进行精度设计的基础是资料的收集、分析与整理。

类比法是大多数零件要素精度设计所采用的方法。

计算法就是根据由某种理论建立起来的功能要求与几何要素精度之间的定量关系,计算确定零件要素的精度。

例如,根据液体润滑理论计算确定滑动轴承的最小间隙、根据弹性变形理论计算确定圆柱结合的过盈、根据机构精度理论和概率设计方法计算确定传动系统中各传动件的精度等等。

几何精度设计与检测-北京理工大学--光电学院

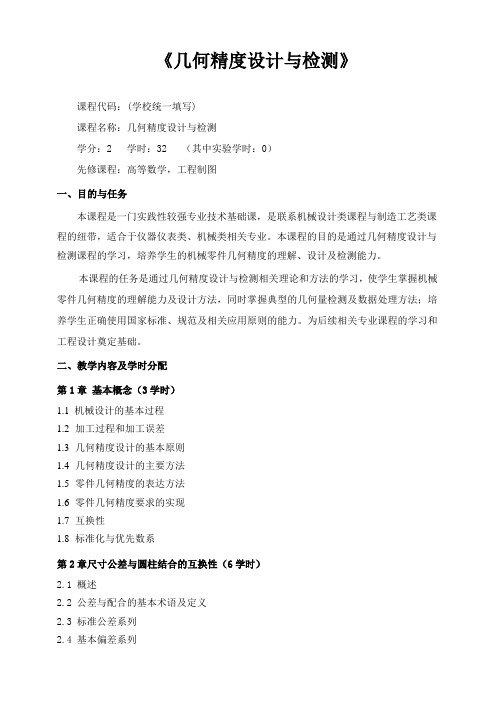

《几何精度设计与检测》课程代码:(学校统一填写)课程名称:几何精度设计与检测学分:2 学时:32 (其中实验学时:0)先修课程:高等数学,工程制图一、目的与任务本课程是一门实践性较强专业技术基础课,是联系机械设计类课程与制造工艺类课程的纽带,适合于仪器仪表类、机械类相关专业。

本课程的目的是通过几何精度设计与检测课程的学习,培养学生的机械零件几何精度的理解、设计及检测能力。

本课程的任务是通过几何精度设计与检测相关理论和方法的学习,使学生掌握机械零件几何精度的理解能力及设计方法,同时掌握典型的几何量检测及数据处理方法;培养学生正确使用国家标准、规范及相关应用原则的能力。

为后续相关专业课程的学习和工程设计奠定基础。

二、教学内容及学时分配第1章基本概念(3学时)1.1机械设计的基本过程1.2加工过程和加工误差1.3几何精度设计的基本原则1.4几何精度设计的主要方法1.5零件几何精度的表达方法1.6零件几何精度要求的实现1.7互换性1.8标准化与优先数系第2章尺寸公差与圆柱结合的互换性(6学时)2.1 概述2.2 公差与配合的基本术语及定义2.3 标准公差系列2.4 基本偏差系列2.5 公差与配合的标准化2.6 公差与配合的选用2.7 一般线性尺寸的未注公差第3章形状和位置公差(6学时)3.1 概述3.2 形位公差的标注方法3.3 形位公差的基本概念3.4 形位公差带定义、标注示例3.5 公差原则3.6 形位公差的选择第4章表面粗糙度(4学时)4.1 概述4.2 表面粗糙度的评定参数4.3 表面粗糙度的符号及标注4.4 表面粗糙度的选择第5章滚动轴承、螺纹、圆锥的互换性(3学时)5.1 滚动轴承的互换性5.2 螺纹的互换性5.3 圆锥的互换性第6章尺寸链(4学时)6.1 基本概念6.2 建立尺寸链6.3 尺寸链的基本关系6.4 尺寸链的计算第7章几何精度测量基础(6学时)7.1 长度尺寸检测7.2 角度和锥度检测7.3 形状和位置误差检测7.4 表面粗糙度检测三、考核与成绩评定考核:采用统一命题,微机试题库辅助,统一阅卷,集体复查,严把质量关。

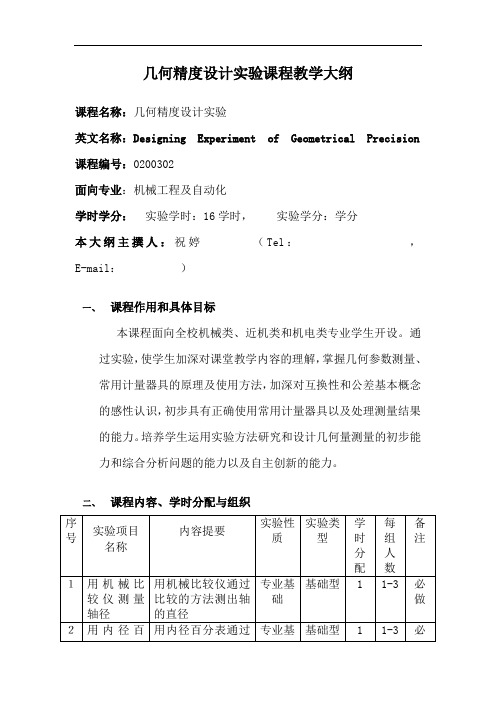

几何精度设计实验课程教学大纲

几何精度设计实验课程教学大纲课程名称:几何精度设计实验英文名称:Designing Experiment of Geometrical Precision 课程编号:0200302面向专业:机械工程及自动化学时学分:实验学时:16学时,实验学分:学分本大纲主撰人:祝婷(Tel:,E-mail:)一、课程作用和具体目标本课程面向全校机械类、近机类和机电类专业学生开设。

通过实验,使学生加深对课堂教学内容的理解,掌握几何参数测量、常用计量器具的原理及使用方法,加深对互换性和公差基本概念的感性认识,初步具有正确使用常用计量器具以及处理测量结果的能力。

培养学生运用实验方法研究和设计几何量测量的初步能力和综合分析问题的能力以及自主创新的能力。

二、课程内容、学时分配与组织三、教学管理模式与注意事项1学生必须完成全部“必做实验”。

在此基础上,可根据自己的兴趣爱好、能力强弱和时间多少,自主选择完成“选做实验”,数量不受限制。

2实验室实施全开放管理,学生实验时间自定(可在相关教学内容讲授之前或之后,但必须在课程结束之前完成16学时的实验项目)并提前预约,以便安排。

3学生在实验前必须认真预习实验讲义中的相关内容,明确实验的基本原理、目的要求及安全事项。

教师应在实验开始前,对学生的预习情况进行认真的检查和考核,并作必要的讲解和辅导。

4要求学生严格遵守实验室管理条例和安全规范,强调安全操作。

学生须经指导教师认可后,方能离开实验室。

四、设备及器材配置每组配备:1 测量仪器 1台(套)2 工具若干五、考核与成绩评定1本课程最终成绩以优秀、良好、中等、及格、不及格五挡评定(相应于百分制为:大于等于90、80--89、70--79、60--69、小于60)。

2 指导教师根据每个学生实验预习情况、必做实验完成情况、实验数据的准确性、选做实验的数量和完成情况,以及对实验报告的批改,进行评分,并将成绩记录在册。

六、教材与参考资料廖念钊等互换性与技术测量南京:中国计量出版社。

基于加权几何精度因子(WGDOP)的地基导航系统评价方法

基于加权几何精度因子(WGDOP)的地基导航系统评价方法杨楠;李昊;刘凯;刘长水【摘要】In order to evaluate the performance of position estimation in satellite navigation systems,GDOP is widely used as an evaluation method to measure the geometric relationship between measurement error and positioning error.Because the measurement error of each unit of the foundation navigation system is different and the influence of the user distance is not negligible,it is necessary to study the distance-related evaluation standard.Therefore,it is proposed to use WGDOP instead of GDOP as the criterion,and from the analysis of the variance of the foundation navigation system error,the WGDOP expression is analyzed in detail.By comparing the two positioning factors,the WGDOP is used as the foundation navigation system base station to set the evaluation standard and improve the accuracy.The results show that the weighted geometric accuracy factor can be used as the criterion to evaluate the actual use environment of the foundation navigation system,and the accuracy of the system positioning performance is improved.%为了评价卫星导航系统中位置估计的性能,GDOP作为一种衡量测量误差和定位误差之间几何关系的评价方法被广泛应用;由于地基导航系统各个单元的测量误差不同,且受用户距离影响不可忽略,需要对与距离有关的评价标准进行研究;因此,提出使用WGDOP代替GDOP作为评判标准,从分析地基导舷系统误差方差入手,对WGDOP表达式进行详细分析,通过系统比较两种定位因子,说明采用WGDOP作为地基导航系统基站布设评价标准,准确性高;研究结果表明,采用加权几何精度因子作为评价标准,可以更适应地基导航系统的实际使用环境,对系统定位性能进行更精确的评价,对精度因子评估有明显改善.【期刊名称】《计算机测量与控制》【年(卷),期】2017(025)010【总页数】4页(P293-296)【关键词】地基导航系统;加权几何精度因子;几何精度因子【作者】杨楠;李昊;刘凯;刘长水【作者单位】国防科学技术大学机电工程与自动化学院,长沙410073;陆航驻北京地区军事代表室,北京 100101;国防科学技术大学机电工程与自动化学院,长沙410073;国防科学技术大学机电工程与自动化学院,长沙410073【正文语种】中文【中图分类】TP273全球定位系统(GPS)是美国国防部为了满足军方和民用领域对实时、连续、精确导航的需求所提出的方案,它基于人造卫星,是面向全球的全天候无线定时、定位系统。

几何精度学论文

几何精度学论文机械工业是国民经济的基础。

一切物质和精神产品的创造,都离不开机械工业的发展和进步。

从广义的概念出发,机械工业可以涵盖航空,航天,汽车,建筑,仪表,仪器,电子,医疗,材料,生物,食品,船舶,卫生,环境,贸易等诸多领域。

它们无不与机械工业密切相关。

在固态物质产品生产中,其几何特性的精度对产品的使用功能具有非常重要的影响。

对机械厂品的品质评价,除了整机系统和基本参数以外,特别重要的就是精度指标。

不断提高机械产品的精度,是增强国际市场竞争力的的重要手段之一。

目前,机械工程科学技术人才又重新受到了人们的重视。

因此,大量培养适合科学技术发展需要,具有创新精神的机械工程科学技术队伍,是我国高等学校责无旁贷的历史任务。

机械产品精度获得大致可以分为:设计,制造和验收。

在设计阶段,从产品功能要求出发,对组成整机的固态零部件的几何要素逐一进行分析,以确定其几何精度的评定项目。

进而根据相应的几何精度技术规范或标准,完成精度设计,并按规定在图样上正确表达。

在制造阶段,根据设计图样进行工艺设计,完成零部件及整机的加工,装配和调试。

在验收阶段,根据设计图样拟订并实施检测方案,对测量结果进行误差评定,并按由设计要求确定的验收条件进行合格性判断。

显然验收工作将贯穿于产品制造的全过程。

固态产品的精度检测就是本课程的主要内容。

测量误差是被测量的测得值与其真值之差。

测量过程中,由于测量器本身的误差以及测量方法,环境条件等因素的制约,导致测量过程的不完善,使测得值与被测量真值之间存在一定差异,这种差异被称为测量误差。

被测量的测量不确定度应与其设计要求的精度相适应。

过大的测量不确定度会增加误收和误废的概率,从而影响产品功能和制造过程的经济性;过小的测量不确定度会增大测量费用使产品成本提高。

未给出测量不确定度的测量结果是没有意义的。

由此可见,使用什么方法测量,对测量不确定度得影响尤为重要。

光切法是利用“光切原理”测量表面粗糙度的方法,所用仪器为光切显微镜。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第1章练习题:一、判断题(正确的打√,错误的打×)1. 不经挑选,调整和修配就能相互替换,装配的零件,装配后能满足使用性能要求,就是具有互换性的零件。

(√)2. 互换性原则中适用于大批量生产。

(╳)3. 为了实现互换性,零件的公差应规定得越小越好。

(╳)4. 国家标准中,强制性标准是一定要执行的,而推荐性标准执行与否无所谓。

(╳)5. 企业标准比国家标准层次低,在标准要求上可稍低于国家标准。

(╳)6. 厂外协作件要求不完全互生产。

(╳)二问答题1什么叫互换性?为什么说互换性已成为现代机械制造业中一个普遍遵守原则?列举互换性应用实例。

(至少三个)。

答:(1)互换性是指机器零件(或部件)相互之间可以代换且能保证使用要求的一种特性。

(2)因为互换性对保证产品质量,提高生产率和增加经济效益具有重要意义,所以互换性已成为现代机械制造业中一个普遍遵守的原则。

(3)列举应用实例如下:a、自行车的螺钉掉了,买一个相同规格的螺钉装上后就能照常使用。

b、手机的显示屏坏了,买一个相同型号的显示屏装上后就能正常使用。

c、缝纫机的传动带失效了,买一个相同型号的传动带换上后就能照常使用。

d、灯泡坏了,买一个相同的灯泡换上即可。

2按互换程度来分,互换性可分为哪两类?它们有何区别?各适用于什么场合?答:(1)按互换的程来分,互换性可以完全互换和不完全互换。

(2)其区别是:a、完全互换是一批零件或部件在装配时不需分组、挑选、调整和修配,装配后即能满足预定要求。

而不完全互换是零件加工好后,通过测量将零件按实际尺寸的大小分为若干组,仅同一组内零件有互换性,组与组之间不能互换。

b、当装配精度要求较高时,采用完全互换将使零件制造精度要求提高,加工困难,成本增高;而采用不完全互换,可适当降低零件的制造精度,使之便于加工,成本降低。

(3)适用场合:一般来说,使用要求与制造水平,经济效益没有矛盾时,可采用完全互换;反之,采用不完全互换。

3.什么叫公差、检测和标准化?它们与互换性有何关系?答:(1)公差是零件几何参数误差的允许范围。

(2)检测是兼有测量和检验两种特性的一个综合鉴别过程。

(3)标准化是反映制定、贯彻标准的全过程。

(4)公差与检测是实现互换性的手段和条件,标准化是实现互换性的前提。

第2章练习题:1、判断下列说法是否正确(正确用“╳”示出,错误用“√”示出)(1)公差是零件尺寸允许的最大偏差。

(╳)(2)公差通常为正,在个别情况下也可以为负或零。

(╳)(3)孔和轴的加工精度越高,则其配合精度也越高。

(╳)(4)配合公差总是大于孔或轴的尺寸公差。

(√)(5)过渡配合可能有间隙,也可能有过盈。

因此,过渡配合可以是间隙配合,也可以是过盈配合。

(╳)(6)零件的实际尺寸就是零件的真实尺寸。

(╳)(7)某一零件的实际尺寸正好等于其基本尺寸,则这尺寸必适合格。

(╳)(8)间隙配合中,孔的公差带一定在零线以上,轴的公差带一定在零线以下。

(╳)(9)零件的最大实体尺寸一定大于其最小实体尺寸。

(╳)(10)基本尺寸一定时,公差值愈大,公差等级愈高。

(√)(11)不论公差值是否相等,只要公差等级相同,尺寸的精确程度就相同。

(√)(12)ø75±0.060mm的基本偏差是+0.060mm尺寸公差为0.06mm ( ╳) (13)因Js为完全对称偏差,故其上、下偏差相等。

( ╳)(14)基准孔的上偏差大于零,基准轴的下偏差的绝对值等于其尺寸公差。

(√)(15)ø60 mm. ( ╳)(16) 因配合的孔和轴基本尺寸相等,故其实际尺寸也相等。

(╳)(17)由于零件的最大极限尺寸大于最小极限尺寸,所以上偏差绝对值大于下偏差绝对值。

(╳)(18)尺寸偏差可以正值,负值或零。

(√)(19)尺寸误差是指一批零件上某尺寸的实际变动量。

(√)(20)选择公差等级的原则是,在满足使用要求的前提下,尽可能选择较小的公差等级。

(╳)2.什么是基孔制配合与基轴制配合?为什么要规定基准制?广泛采用基孔制配合的原因何在?在什么情况下采用基轴制配合?答:(1)基孔制配合是指基本偏差为一定的孔的公差带,与不同基本偏差的轴的公差带形成各种配合的一种制度。

而基轴制配合是指基本偏差为一定的轴的公差带,与不同基本偏差的孔的公差带形成各种配合的一种制度。

(2)因为国家标准规定的20个公差等级的标准公差和28个基本偏差可组合成543个孔公差带和544个轴公差带。

这么多公差带可相互组成近30万种配合。

为了简化和统一,以利于互换,并尽可能减少定值刀具、量具的品种和规格,无需将孔轴公差带同时变动,只要固定一个,变更另一个,便可满足不同使用性能要求的配合,且获得良好的技术经济效益。

因此,国家标准对孔与轴公差带之间的相互位置关系,规定了两种基准制,即基孔制和基轴制。

(3)因为采用基孔制可以减少定值刀、量具的规格数目,有利于刀量具的标准化、系列化,因而经济合理,使用方便,能以广泛采用基孔制配合。

(4)选择基轴制配合的情况如下:a、由冷拉棒材制造的零件,其配合表面不经切削加工;b、与标准件相配合的孔或轴;c、同一根轴上(基本尺寸相同)与几个零件孔配合,且有不同的配合性质。

3.更正下列标注的错误:(1)ø80 (2)30 (3)120 (4)ø60(5)ø80 (6)ø50 (7)ø50H8解:更正如下:(1) ø80 (2) ø30 (3)120±0.021 (4) ø60(5) ø80 (6) ø50 (7) ø50H8( )。

4.查表确定下列各尺寸的公差带代号(1)Ø18 (轴)(2)Ø120 (孔)(3)Ø50 (轴)(4)Ø65 (孔)解:(1)基本偏差es=0 基本偏差代号为h,Ts=es-ei=0-(-0.011)=0.011mm=11um查表3-2得:公差等级为IT6故公差带代号为h6。

(2) 基本偏差EI=0 基本偏差代号为H,Th=ES-EI=+0.087-0=0.087mm=87um查表3-2得:公差等级为IT9故公差带代号为H9。

(3) 基本偏差es=-0.050 查表3-3得基本偏差代号为e,Ts=es-ei=-0.050-(-0.075)=0.025mm=25um查表3-2得:公差等级为IT7故公差带代号为e7。

(4) 基本偏差ES=+0.005 查表3-4得基本偏差代号为M,Th=ES-EI=+0.005-(-0.041)=0.046mm=46um查表3-2得:公差等级为IT8故公差带代号为M8。

5. 在某配合中,已知孔的尺寸标准为Ø20 ,Smax=+0.011mm,Tf=0.022mm,求出轴的上,下偏差及其公差带代号.解:Th=ES-EI=+0.013-0=0.013mm因为Tf=Th+Ts所以Ts=Tf-Th=0.022-0.013=0.009mm查表3-2提:轴的公差等级为IT5。

因为:Smax=ES-ei所以:ei=ES-Xmax=+0.013-0.011=+0.002mmes=Ts+ei=0.009+0.002=+0.011mm查表3-3得轴的基本偏差代号为k。

ø20k5( )。

6.基本尺寸为ø50mm的基准孔和基准轴相配合,孔轴的公差等级相同,配合公差Tf=78um,试确定孔、轴的极限偏差,并与成标注形式。

解:因为Tf=Th+Ts 且Th=Ts所以Tf=2Th=2Ts 则Th=Ts= =39um又因为基准孔的EI=0,基准轴的es=0,所以ES=Th+EI=39+0=+39umEi=es-Ts=0-39=-39um写成标注形式为孔:ø50( )mm;轴:ø50( )mm7.画出Ø15Js9的公差带图,并该孔的极限尺寸,极限偏差,最大实体尺寸和最小实体尺寸。

(已知基本尺寸为15mm时,IT9=43um)解:因为Js是对称偏差,且IT9的公差值为43um是奇数所以ES=-EI= = =+21um写成尺寸标注形式为:ø50±0.021mmDmax=D+ES= ø15+0.021= ø15.021mmDmin=D+EI= ø15-0.021= ø14.979mmES=+0.021mmEI=-0.021mmDm=Dmin= ø14.979mmDl=Dmax= ø15.021mm画出公差带图:第三章表面粗糙度一、判断题1.确定表面粗糙度时,通常可在二项高度特性方面的参数中选取。

(√)2.评定表面轮廓粗糙度所必需的一段长度称取样长度lr,它可以包含几个评定长度ln。

(╳)ln=n×lr3.R z参数由于测量点不多,因此在反映微观几何形状高度方面的特性不如Ra参数充分。

(√)4.选择表面粗糙度评定参数值应尽量小好。

(╳)5.零件的尺寸精度越高,通常表面粗糙度参数值相应取得越小。

(√)6.零件的表面粗糙度值越小,则零件的尺寸精度应越高。

(╳)7.摩擦表面应比非摩擦表面的表面粗糙度数值小。

(√)8.要求配合精度高的零件,其表面粗糙度数值应大。

(╳)9.受交变载荷的零件,其表面粗糙度值应小。

(√)二、选择题1.表面粗糙度值越小,则零件的_AB_。

A.耐磨性好。

B.配合精度高。

C.抗疲劳强度差.D.传动灵敏性差。

E.加工容易。

2.选择表面粗糙度评定参数值时,下列论述正确的有_BCD.A.同一零件上工作表面应比非工作表面参数值大。

B.摩擦表面应比非摩擦表面的参数值小。

C.配合质量要求高,参数值应小。

D.尺寸精度要求高,参数值应小。

E.受交变载荷的表面,参数值应大。

3.下列论述正确的有_AE_。

A.表面粗糙度属于表面微观性质的形状误差。

B.表面粗糙度属于表面宏观性质的形状误差。

C.表面粗糙度属于表面波纹度误差。

D.经过磨削加工所得表面比车削加工所得表面的表面粗糙度值大。

E.介于表面宏观形状误差与微观形状误差之间的是波纹度误差。

4.表面粗糙度代(符)号在图样上应标注在_ABD_。

A.可见轮廓线上。

B.尺寸界线上。

C.虚线上。

D.符号尖端从材料外指向被标注表面。

E.符号尖端从材料内指向被标注表面。

三、填空题。

(1)表面粗糙度是指加工表面__ 所具有的较小间距_和微小峰谷不平度。

(2)取样长度用_l _表示,评定长度用_ln_表示;轮廓中线用_ m__表示。

(3)轮廓算术平均偏差用_Ra 表示;微观不平度十点高度用_ Rz 表示;轮廓最大高度用_Ry 表示。

(4)表面粗糙度代号在图样上应标注在__可见轮廓线_、_尺寸界线_或其延长线上,符号的尖端必须从材料外_指向__表面,代号中数字及符号的注写方向必须与_尺寸数字方向__一致。