第7章IC工艺图形刻蚀技术

IC制造虚拟课件:刻蚀技术概述与湿法刻蚀

学习目标

熟悉刻蚀工艺作用 熟悉湿法刻蚀技术方法、原理

概述

• 光刻之后的第二次图形转移 • 有选择的去除一层材料中部分区域的工艺

• 干法刻蚀或湿法刻蚀 • 金属、介质、硅 • 有图形刻蚀、无图形剥离反刻

刻蚀参数

刻蚀速率:单位时 间内刻蚀的材料厚 度

刻蚀速率与表面积 成正比

刻蚀参数

生成溶于水的副产物。 优点∶简单、方便,成本低,选择性高。 缺点∶环境污染,横向腐蚀较大,小线条误

差大,有底膜区难腐蚀

自动刻蚀槽

刻蚀方法——湿法刻蚀

浸没腐蚀 主Βιβλιοθήκη 用于漂洗氧化硅、硼磷硅玻璃、表面剥

离等

THANKS

刻蚀剖面,刻蚀方向性导致不同剖面

刻蚀参数

选择比,不同材料刻蚀速率比

刻蚀参数

均匀性,要求刻蚀工艺中,不同图形,以及 不同图形密度的硅片上,刻蚀速率保持一致

理想的刻蚀工艺必须具有以下特点

×

各向异性刻蚀

√ 加工批量大,控制容易,成本低,对环境污 染少,适用于工业生产。

刻蚀方法——湿法刻蚀

用化学溶液腐蚀未被保护的膜

芯片蚀刻操作方法与技术

芯片蚀刻操作方法与技术

芯片蚀刻是指将芯片表面的材料进行刻蚀,以形成芯片上的电路图案和结构。

芯片蚀刻操作方法与技术主要包括以下几个方面。

1. 选择蚀刻方法:常见的芯片蚀刻方法包括湿法蚀刻和干法蚀刻。

湿法蚀刻使用化学溶液进行刻蚀,适用于大面积、均匀的刻蚀。

干法蚀刻使用高能粒子或等离子体进行刻蚀,适用于精细结构的刻蚀。

2. 准备蚀刻模板:根据芯片设计要求,在模板上制作出待刻蚀的图案,同时保护其他部分不被刻蚀。

常用的方法包括屏蔽剂涂覆、光刻技术等。

3. 蚀刻材料和液体:根据芯片材料和刻蚀要求选择刻蚀液体和刻蚀材料。

常见的刻蚀液体有氟酸、硝酸、硫酸等,常见的刻蚀材料有二氧化硅、氯化铝等。

4. 蚀刻设备和运行参数:根据刻蚀要求选择合适的刻蚀设备,包括湿法刻蚀机和干法刻蚀机等。

同时设置好刻蚀的时间、温度、压力等参数,以保证刻蚀的精度和稳定性。

5. 刻蚀过程的监控和控制:在刻蚀过程中,需要对刻蚀速率、表面质量、形貌等进行实时监控和控制。

常用的方法包括表面等离子体共振光谱、扫描电子显微镜等。

6. 清洗和后处理:刻蚀完成后,需要对芯片进行清洗和后处理。

清洗可以去除刻蚀剩余物和刻蚀产物,后处理可以改变芯片表面的性质,如进行氧化、金属蒸镀等。

总之,芯片蚀刻操作方法与技术是多种多样的,根据芯片设计和刻蚀要求选择合适的蚀刻方法、材料和设备,并进行监控和控制,最终得到满足要求的芯片结构和电路图案。

半导体IC的制做工艺图解

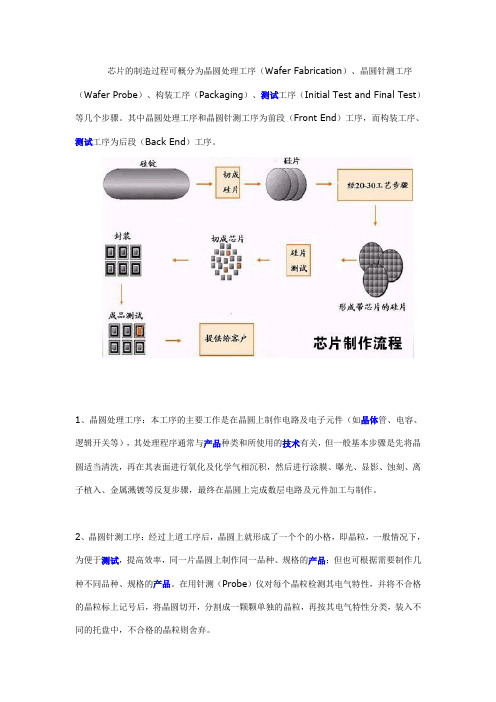

芯片的制造过程可概分为晶圆处理工序(Wafer Fabrication)、晶圆针测工序(Wafer Probe)、构装工序(Packaging)、测试工序(Initial Test and Final Test)等几个步骤。

其中晶圆处理工序和晶圆针测工序为前段(Front End)工序,而构装工序、测试工序为后段(Back End)工序。

1、晶圆处理工序:本工序的主要工作是在晶圆上制作电路及电子元件(如晶体管、电容、逻辑开关等),其处理程序通常与产品种类和所使用的技术有关,但一般基本步骤是先将晶圆适当清洗,再在其表面进行氧化及化学气相沉积,然后进行涂膜、曝光、显影、蚀刻、离子植入、金属溅镀等反复步骤,最终在晶圆上完成数层电路及元件加工与制作。

2、晶圆针测工序:经过上道工序后,晶圆上就形成了一个个的小格,即晶粒,一般情况下,为便于测试,提高效率,同一片晶圆上制作同一品种、规格的产品;但也可根据需要制作几种不同品种、规格的产品。

在用针测(Probe)仪对每个晶粒检测其电气特性,并将不合格的晶粒标上记号后,将晶圆切开,分割成一颗颗单独的晶粒,再按其电气特性分类,装入不同的托盘中,不合格的晶粒则舍弃。

3、构装工序:就是将单个的晶粒固定在塑胶或陶瓷制的芯片基座上,并把晶粒上蚀刻出的一些引接线端与基座底部伸出的插脚连接,以作为与外界电路板连接之用,最后盖上塑胶盖板,用胶水封死。

其目的是用以保护晶粒避免受到机械刮伤或高温破坏。

到此才算制成了一块集成电路芯片(即我们在电脑里可以看到的那些黑色或褐色,两边或四边带有许多插脚或引线的矩形小块)。

4、测试工序:芯片制造的最后一道工序为测试,其又可分为一般测试和特殊测试,前者是将封装后的芯片置于各种环境下测试其电气特性,如消耗功率、运行速度、耐压度等。

经测试后的芯片,依其电气特性划分为不同等级。

而特殊测试则是根据客户特殊需求的技术参数,从相近参数规格、品种中拿出部分芯片,做有针对性的专门测试,看是否能满足客户的特殊需求,以决定是否须为客户设计专用芯片。

刻蚀工艺

硅片工艺程集成电路工艺之MaterialsIC Fab Metallization CMP Dielectric deposition TestWafers刻蚀Thermal Processes MasksImplantEtch PR stripPackagingPhotolithography DesignFinal Test刻蚀1、基本介绍 2、湿法刻蚀 3、干法刻蚀 4、刻蚀工艺刻蚀的定义 基于光刻技术的腐蚀:刻蚀 湿法称腐蚀?干法称刻蚀? 将光刻胶上的IC设计图形转移到硅片 表面 腐蚀未被光刻胶覆盖的硅片表面,实 现最终的图形转移 化学的,物的或者两者的结合栅极光刻对准栅极光刻掩膜光刻胶 多晶硅STI P-WellUSG栅极光刻曝光Gate Mask显影/后烘/检验Photoresist Polysilicon STI P-Well USG STIPR Polysilicon USG P-Well多晶硅刻蚀(1)Polysilicon多晶硅刻蚀(2)Gate Oxide PolysiliconPR STI P-Well USG STIPR USG P-Well去除光刻胶Gate Oxide Polysilicon离子注入Gate Oxide Dopant Ions, As Polysilicon+STI P-WellUSGSTIn+ P-Welln+USG Source/Drain快速热退火Gate Oxide Polysilicon Gate 刻蚀术语Etch rate 刻蚀速 Selectivity选择比 Etch uniformity均匀性 Etch profile侧墙轮 Wet etch湿法刻蚀 Dry etch干法刻蚀 Endpoint 终点检测STIn+ P-Welln+USG Source/Drain刻蚀速率刻蚀速是指单位时间内硅片表面被刻蚀的材 去除d0刻蚀速率刻蚀后膜厚的变化 刻蚀速 = 刻蚀时间 PE-TEOS PSG 膜,在 22 °C 6:1 BOE 中湿刻1分钟, 刻蚀前, d = 1.7 μm, 刻蚀后, d = 1.1 μm 17000-11000 ----------------1Δdd1刻蚀前Etch Rate =刻蚀后Δdt (/min)Δd = d0 - d1 () 是材膜厚的变化, t 刻蚀时间 (分)ER == 6000 /min均匀性 刻蚀的均匀性是衡刻蚀工艺 在硅片内和硅 片间的可重复性 刻蚀本身的均匀性和材膜厚的均匀性 特征尺寸的负载效应(loading effect) 通常用标准偏差来定义 同的定义给出同的结果非均匀性标准偏差测N 点σ=( x1 x ) 2 + ( x2 x ) 2 + ( x3 x ) 2 + + ( x N x ) 2 Nx=x1 + x 2 + x3 + + x N N非均匀性表达式刻蚀的非均匀性(NU)可由下 面的公式计算(称为Max-Min uniformity, 适用于超净厂房的作业)NU(%) = (Emax - Emin)/ 2Eave Emax = 测量到的最大刻蚀速率 Emin = 测量到的最小刻蚀速率 Eave = 刻蚀速率平均值选择比 Selectivity 选择比是同的材的刻蚀速的比值 在有图形的刻蚀中是非常重要的 对下层材质和光刻胶的选择性 E1 S= BPSG 对 Poly-Si的选择比: E2PR BPSG Poly-Si Si Gate SiO2 E2 PR BPSG Poly-Si Si E1选择比SelectivityEtch rate 1 Selectivity = Etch rate 2 对于PE-TEOS PSG 膜刻蚀速是 6000 /min, 对于硅的刻蚀速是30 /min, PSG 对 silicon6000 Selectivity = ----------------30刻蚀1、基本介绍 2、湿法刻蚀 3、干法刻蚀 4、刻蚀工艺= 200: 1湿法刻蚀 化学溶液溶解硅片表面的材质 刻蚀后产品是气体,液体或是可溶解在刻 蚀溶液中的材质。

(第七章)金属化

常用的硅化物 1. 硅化钛TiSi2 2. 硅化钴CoSi2 (0.25um及以下)

CMOS结构的硅化物

自对准金属硅化物的形成

金属填充塞

0.18μm STI 硅化钴 6层金属IC的逻辑器件

7.3 金属淀积系统

金属淀积系统: 1. 蒸发 2. 溅射 3. 金属CVD 4. 铜电镀

现代集成电路对金属膜的要求

1. 电阻率低:能传导高电流密度 2. 粘附性好:能够粘附下层衬底实现很好的电连接, 半导体与金属连接时接触电阻低 3. 易于淀积:容易成膜 4. 易于图形化:对下层衬底有很高的选择比,易于平 坦化 5. 可靠性高:延展性好、抗电迁徙能力强 6. 抗腐蚀性能好 7. 应力低:机械应力低减小硅片的翘曲,避免金属线 断裂、空洞。

半导体传统金属化工艺—物理气相淀积(PVD) SSI、MSI→蒸发 LSI以上→溅射

金属淀积系统——蒸发

蒸发是在高真空中,把固体成膜材料加热并使之变 成气态原子淀积到硅片上的物理过程。 蒸发的工艺目的

在硅片上淀积金属膜以形成金属化电极结构。

成膜材料的加热方式:蒸发器分为电阻加热、电子 束加热、高频感应加热等三种。在蒸发工艺中,本 底真空通常低于 10-6Torr。

RF(射频)溅射系统

磁控溅射是一种高密度等离子体溅射,是利用靶 表面附近的正交电磁场使电子平行靶表面做回旋 运动,从而大大增加了与氩原子的碰撞几率,显 著地提高了等离子体区的Ar离子密度,使溅射速 率成倍增加。

在溅射技术中,磁控溅射占主流。

蒸发和溅射的比较

特点

优

点

缺

集成电路工艺:刻蚀

1. 引 言

1.1刻蚀的概念

刻蚀:它是半导体制造工艺,微电子IC制造工 艺以及微纳制造工艺中的一种相当重要的步骤。 是与光刻相联系的图形化(pattern)处理的一 种主要工艺。所谓刻蚀,实际上狭义理解就是 光刻腐蚀,先通过光刻将光刻胶进行光刻曝光 处理,然后通过其它方式实现腐蚀处理掉所需 除去的部分。随着微制造工艺的发展;广义上 来讲,刻蚀成了通过溶液、反应离子其它机 械方式来剥离、去除材料的一种统称,成为微 加工制造的一种普适叫法。

4.2常用材料的湿法刻蚀

1.二氧化硅湿法刻蚀 采用氢氟酸溶液加以进行。因为二氧化硅可与室

温的氢氟酸溶液进行反应,但却不会蚀刻硅基材 及多晶硅。反应式如下:

SiO2 + 6HF= H2[SiF6] + 2H2O 由于氢氟酸对二氧化硅的蚀刻速率相当高,在制

程上很难控制,因此在实际应用上都是使用稀释 后的氢氟酸溶液,或是添加氟化铵(NH4F)作 为缓冲剂的混合液,来进行二氧化硅的蚀刻。

下层的Ti ➢ 金属铝的刻蚀步骤多,工艺复杂

4. 湿法刻蚀

4.1 湿法刻蚀的原理

湿法刻蚀是将被刻蚀材料浸泡在腐蚀液内进行腐蚀 的技术

这是各向同性的刻蚀方法,利用化学反应过程去除 待刻蚀区域的薄膜材料

湿法刻蚀,又称湿化学腐蚀法。半导体制造业一开 始,湿法腐蚀就与硅片制造联系在一起。现在湿法 腐蚀大部分被干法刻蚀代替,但在漂去氧化硅、除 去残留物、表层剥离以及大尺寸的图形腐蚀应用方 面起着重要作用。尤其适合将多晶硅、氧化物、氮 化物、金属与Ⅲ-Ⅴ族化合物等作整片的腐蚀。

干法刻蚀是各向异性刻蚀,用物理和化学方法, 能实现图形的精确转移,是集成电路刻蚀工艺的 主流技术。

各向同性刻蚀:侧向与纵向腐蚀速度相同 各向异性刻蚀:侧向腐蚀速度远远小于纵向腐蚀

集成电路制造工艺之光刻与刻蚀工艺PPT教案

8.2、分辨率

分辨率R描述了光刻工艺中可能达到的最小光刻图形尺寸,表示每mm内 最多能刻蚀出多少可分辨的线条数。

线宽与线条间距相等的情况下,R定义为

R 1 2L

线条越细,分辨率越高。

(mm 1)

光刻的分辨率受到光刻系统、光刻胶和工艺等各方面的限制。这里我们只 从物理角度对分辨率进行探讨。

➢ 对于m一定,即给定一种粒子,例加电子,则其动能愈高, ΔL愈小,分辨率 愈高。

第21页/共111页

8.3、光刻胶的基本属性

光学光刻胶通常包含有三种成份: ①聚合物材料(树脂):附着性和抗腐蚀性 ②感光材料:感光剂 ③溶剂:使光刻胶保持为液态

光刻胶通常可分为正胶和负胶,经过曝光和 显影之后所得到的图形是完全相反的。

根据对比度定义, Y2=0,Y1=1.0,X2=log10Dc,X1= log10Do。

正胶的对比度

p

1 log10 (Dc

Do )

Dc为完全除去正胶膜所需要的最小曝光剂量, Do为对正胶不产生曝光效果所允许的最大曝光剂量。

第25页/共111页

光刻胶的侧墙倾斜

在理想的曝光过程中,投到光刻胶上的辐照区域应该 等于掩模版上的透光区域,在其他区域应该没有辐照能 量。

在实际的曝光过程中,由于衍射和散射的影响,光刻 胶所接受的辐照具有一定的分布。

以正胶为例,部分区域的光刻胶受到的曝光剂量小于 Dc而大于Do,在显影过程中只有部分溶解。因此经过显 影之后留下的光刻胶的侧面都会有一定的斜坡。

其动量p 粒子束的波长

E 1 mV 2 2

p h mV 2mE

由此,用粒子束可得到的 最 细线h 条为

2m E

L h 2 2m E

清华大学 集成电路制造工艺 王水弟 课件第7章刻蚀工艺-2

在HDP系统中,较低气压、较低离子 能量的情况下保持高的刻蚀速率,离子轰 击对硅片的损伤少,刻蚀容易各向异性。

通常,低能量比高能量有较好的刻蚀 选择性。

物理与化学相结合刻蚀的步骤

● 导入腔体的气体由等离子体分离成可化学 反应的元素,主要是中性的自由原子团, 以CF4为例: e- + CF4 → CF3 + F + e-

普通RIE系统中,为了获取更好的各 向异性刻蚀,需要降低反应室内的气压, 这会导致参与电离或转化为自由基的气体

原子数目减少,使等离子体密度降低,从 而降低刻蚀速率。为了提高刻蚀速率,就 只能提高离子的能量,但这就会增加对硅 片的损伤。

HDP系统可以有效地解决上述问题,在不 提高离子能量和在较低的气压下产生高密度的 等离子体,从而得到高刻蚀速率、高的刻蚀均

匀性和选择性、小的辐射损伤。

电子回旋共振(ECR:Electron Cyclotron Resonance)和感应耦合式等离子体(ICP:

Inductively Coupled Plasma )是最常用的

HDP。

感应耦合式等离子体刻蚀(ICP)

感应源

绝缘层

RF

由于ICP 的 设 备 比 ECR简单, 所以在高密 度等离子体 刻蚀中大都 采用ICP。

各向异性好,同Si3N4选 择性好。

IC制造中常用薄膜的等离子刻蚀气体(3)

SF6 Gas Flow C4F8 Gas Flow Etching Time per Cycle 450sccm 190sccm 5s

Passivation Time per Cycle

RF Coil Power Platen Power Total Etching Time pressure

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

By-products

8) By-product removal

Exhaust

5) Adsorption of reactive ions on surface

6) Surface reactions of

7) Desorption of

radicals and surface film by-products

Gas dispersion screen

Gas panel Electrodes

Roots pump

Microcontroller Operator Interface

Endpoint signal

Wafer Pressure controller

Pressure signal

Exhaust

Process gases

Nitride

Oxide

选择比:S Ef=被刻蚀材料的刻蚀速率 Er=掩蔽层材料的刻蚀速率

• 对刻蚀的基本要求:

– 图形的高保真:横向腐蚀和各向异性腐蚀 – 刻蚀剖面: – 选择比:光刻胶和不同材料的腐蚀速度 – 关键尺寸(CD)控制 – 均匀性:小线条和大硅片 – 清洁:残渣沾污 – 损伤:

• 7.1.湿法腐蚀:即,化学腐蚀(S11.1)

第7章:图形刻蚀技术 (Chapter 11)

Wafer start

Unpatterned wafer

Completed wafer

Wafer fabrication (front-end)

Thin Films

Polish

Diffusion

Photo

Etch

Test/Sort

Implant

• 问题:

– 8.1.1 腐蚀液: – SiO2: HF:NH4F:H2O=3毫升:6克:10毫升

(36°C) – Al: H2PO4、70~80 °C、乙醇稀释 – Si3N4:H2PO4、

H2PO4:HNO3=3:1 ( SiO2膜) HF (Cr膜) – 其它 定向腐蚀(P265~263)

– 7.1.2 刻蚀中的质量问题: – 图形畸变:曝光时间、显影时间、刻蚀速度 – 浮胶:粘附、前烘时间、曝光时间、

(b) Substrate after etch

Type of Etch Sidewall Profile

Wet Etch Dry Etch

Isotropic

Isotropic (depending on equipment & parameters) Anisotropic (depending on equipment & parameters) Anisotropic –

Substrate

Isotropic etch

Cathode

– 氧的作用:加快 – 氢的作用:减慢 – 高分子生成:刻蚀速度、选择性 – 反应气体:CF4、CHF3、CF6

See Table 11.3

InGaAs刻蚀仿真

刻蚀前结构

PIN结构。10um厚的本征InP衬底,在衬底上生长3um厚的掺杂Si浓 度为2×1018的InP层(N+),然后再淀积3um厚的Si掺杂4×1016的 n-,InGaAs,InGaAs中In的组分为0.53。上层淀积1um厚的InP,掺 杂为2×1018(P+)。刻蚀阻挡层采用Si3N4,厚度1um。

等离子体刻蚀中可以改变的参数及默认值

Rate.Etch Machine=PEMach \ Plasma \ Pressure = 3.75 Tgas = 300.0 Tion = 3000.0 Vpdc = 32.5 Vpac = 32.5 \ Lshdc = 0.005 Lshac = 0.0 \ Freq = 13.56 Nparticles = 4000 \ Mgas = 40.0 Mion = 40.0 \ Constant \ Energy.Div = 50 \ Qio = 1.7e-19 Qcht = 2.1e-19

4) Reactive +ions bombard surface

Anisotropic etch

Electric field

RF generator Anode Etch process chamber

l

3) Recombination of electrons with atoms creates plasma

显影时间、刻蚀速度、腐蚀液 – 毛刺和钻蚀:清洁、显影时间、腐蚀液 – 针孔:膜厚不足、曝光不足、清洁、掩膜版 – 小岛:曝光、清洁、湿法显影、掩膜版

– 湿法腐蚀工艺的特点:速度快,成本底,精 度不高。

• 7.2. 干法腐蚀:即,等离子刻蚀

• Section 11.3 (重点阅读)

– 7.2.1. 原理和特点: – 是一种物理-化学刻蚀; – 是一种选择性很强的刻蚀 – 在低压中进行,污染小 – 与去胶工艺同时进行 – 表面损伤

Roughing pump

– F基刻蚀原理:(SiO2为例)

等离子激发

• CF4 • SiO2+4F • SiO2+2CF2

2F+CF2 (游离基) SiFhant gases enter chamber

Gas delivery

2) Dissociation of reactants by electric fields

Taper

Silicon Trench

Diagram

Etch Bias、 Undercut 、 Slope and Overetch

Wb Wa

Bias

Resist

Film

Substrate (a) Undercut

Overetch

Resist Film Substrate

Ef S=

Er

Er

Ef

置入等离子场中的分子因等离子能量的激励生成了性的 游离基分子、原子,以这些活性游离基分子、原子引起 的化学反应,形成挥发性产物,而使被蚀物剥离去掉。 活性游离基分子、原子不受电场影响,因而各向同性。

装置:

RF

Matching network

RF generator

Gas- flow controller

– 常见的刻蚀对象:SiO2、Si3N4、Poly-Si、磷 硅玻璃、铝或铝合金、衬底材料等

– 即:金属刻蚀、介质刻蚀、硅(半导体)刻 蚀

Photoresist mask

Photoresist

Film

mask

to be etched

Protected film

(a) Photoresist-patterned substrate