车间区域划分图V1

SMT生产车间布局方案

2016.04.29SMT生产车间规划事项目录1. 基本概述1.1车间现状 (3)1.2预留产能可扩展空间要求 (3)2.车间布局2.1细节要求 (4)2.2车间布局 (5)3.工作条件 (6)3.1电源 (6)3.2供电线缆 (7)3.3电气控制箱 (7)3.4气路配置 (7)3.4气管 (7)3.5压缩空气 (7)4.安装条件 (8)4.1温度 (8)4.2湿度 (8)4.3空气 (8)5.地面条件 (9)5.1地面强度 (9)5.2地面材料 (9)6.费用 (10)1.基本概述1.1车间现状 生产中心一楼车间长度是44米;宽度为27米;总面积为1152平方米不包含工装治具房;目前厂车前间面地为普通的水磨石地面;且没有建立起防静电系统;无法满足SMT 车间的防静电要求;车间预留两个接地端子;后续可以建立SMT 车间的静电防护系统..车间内无调空和加湿设备;无法满足SMT 车间对温湿间控度制的要求..目前2条线备用车间电力充足;够满车足车间内所有设备的电力需求..车间进入部分规划为后续的线边仓库;实现物料的快速配送..1.2预留产能可扩展空间要求车间前期规划两条全自动化生产线;设备的尺寸示意图如图所示:生产设备最大的宽度为1.6M;总长度为18米;依据SMT 标准的配置;如图所示:现有设备缺少SPI 及AOI;需预留相应的空间为4米;总设备的长度需保证在24米内;随着公司的快速发张;且现有的SMT 贴片机无法满足现有的产能;预留两条可扩展的SMT 生产线..2.车间布局5.6M1.6M1.5M 1.5M2.1细节要求SMT生产线需要的辅助工具及对各区域的位置要求:1、灭火器的放置区;灭火器要放置在立柱的旁边和SMT车间的四周;按照消防规定要求进行放置..2、料架车的放置区;料架车位于SMT生产线的生产和机种切换时材料的更换;为了方便生产和提高材料更换的效率;最好把料架车放置在贴片机附近..3、备料台的放置区;备料台主要用于生产过程中的备料和机种切换前的材料准备工作;因此;备料台要放置在贴片机附近;最好和料架车放在一起;便于备好料后直接放在料架车上..4、印刷工位小桌放置区;辅助工具的放置;如擦拭纸、锡膏、酒精等;要放置在印刷机的附近以便于拿取使用;提高生产效率..5、锡膏放置区;锡膏放置区包括存放锡膏的冰箱、锡膏搅拌机、锡膏回温柜等;放在立柱旁边或者按照车间的要求摆放在车间的四周固定区域;但要便于操作人员的取放..6、炉后目检区和维修区;方便回流焊后半成品的目检和返修;在炉后放置一个小桌;专门用于炉后的目检和返修..7、网板放置区;网板放置区包括网板放置柜、网板清洗机、网板检查工具等;用于网板的存储、清洗和网板张力检查等;同时该区域要尽可能便于生产中网板的取放..8、垃圾放置区;生产中的垃圾主要来源于两部分;一是印刷操作中使用的无尘纸等;二是材料更换产生的废料盘和废料带等..这两部分产生的垃圾要分开放置;专门回收;特别是印刷机使用过的垃圾..因此;可以将垃圾区放置在印刷机或贴片机旁边;或者在立柱旁设置垃圾放置区;分开放置..9、看板放置区;SMT看板包括生产看板和品质管理看板等;可以集中放置在进入车间的出入口;同时在每条生产线头设立该生产线生产状态的看板;以便于生产者和管理者查看;及时了解目前SMT车间的生产状态和品质状况等..10、产品放置区;生产出来的产品包括成品、半成品两部分;要将这两个部分区域单独划分出来;进行严格区分;以免发生混乱..11、SMT备件放置区;SMT备件包括Nozzle、马达、皮带、气缸等;要放在专门的区域;方便生产中的取用..2.2整体布局3.工作条件3.1电源3.1.1、结合我司生产中心供电总电源外线进线方式与配置线经大小的实际情况;在将生产中心一楼仓库改造我SMT车间时;根据实际线体数量与每条线体的功率;分配线体供电方式..3.1.2配电盘6个;断路器53个..具体配置明细见配电盘配置明细表3.1.3SMT一线功总功率预估80KW;配置1个分支配电盘;主电缆配置25平方电缆线;从东总配电盘铺设电缆..3.1.4SMT二线功总功率预估80KW;配置1个分支配电盘;主电缆配置25平方电缆线;从西总配电盘铺设电缆..3.1.5新能源线体总功率预估10KW;配置1个分支配电盘;主电缆配置16平方电缆线预留后期添加设备功率;从西总配电盘铺设电缆..3.1.6老化区域总功率预估100KW;配置1个分支配电盘;主电缆配置70平方电缆线;从配电室单独铺设线路此线路待定;DC-DC满载老化需求..3.1.7工装治具室总功率预估10KW;配置1个分支配电盘;主电缆配置10平方电缆线;从东总配电盘铺设电缆..3.1.8空压机房总功率预估35KW;配置1个分支配电盘;主电缆配置16平方电缆线..3.1.9电缆线摆放在金属桥架内;主桥架规格300*100*1.2mm;预估100米;分支桥架规格200*100*1.2mm预估70米..桥架铺设方法见一楼车间布局图纸3.2供电线缆3.2.1电缆线种类:380V三项五线70平方380V三项五线25平方120米;380V三项五线16平方20米;380V三项五线10平方50米;380V三项五线6平方50米;220V三芯2.5平方150米;静电泄放线黄绿10平方100米;静电泄放线黄绿4平方100米;3.2.2根据设备功率铺设电缆平方数与米数具体配置明细见附表3.3电气控制箱:详见图纸3.4气路配置3.4.1在生产中心北墙外贴着中央空调房;新建一间空压机房..占地面积21平方..3.4.2新增捷豹螺栓式空气压缩机1台;型号EAS-30变频式;排气压力0.8Mpa;排气量3.4m3/min; 3.4.3现有一台储气罐生产日期为2009年2月;生产厂家建议使用年限为7年;现已达到厂家建议期限..工程部意见将现有储气罐做报废处理;再更换一个新储气罐;储气容量1m3..3.4.4气路主管道使用DN80镀锌管制作预估80米;并安装一个快开球阀门控制总气路;SMT一线与SMT二线使用的分支管道使用DN40镀锌管制作预估40米;各用气设备出气口处安装快开球阀门与快速接头;新能源线体使用分支气路米数待定..预留SMT三线与四线设备摆放位置上方预留电源桥架与气源接口;便于后期设备添加时电源与气源安装..气管铺设见一楼车间布局图纸3.5隔断与门3.5.1隔断总面积:长83米;高2.8米;面积232平方米..3.5.2双扇木门三扇;双扇门尺寸:宽1.5米1.6米;高2.2米..3.5.3单扇木门三扇:单扇门尺寸:宽0.8米;高2.2米..3.5.4双扇刷卡门三扇;双扇门尺寸:宽1.5米1.6米;高2.2米..3.5.5单扇刷卡门一扇:单扇门尺寸:宽0.8米;高2.2米..隔断与门见一楼车间布局图纸4.安装条件4.1温度4.1.1SMT房面积324平方;温度要求20℃-25℃;配置10P空调3台;每台空调预估可管控面积100平方-120平方..4.2湿度4.2.1SMT房面积324平方;湿度要求40%-60%;配置超声波加湿器4台;环境湿度能够满足生产需求..5.地面条件5.1地坪厚度5.1.1防静电地面面积:长44米;宽27米;厚度2mm;面积1152平方米..5.1.2防静电地坪厚度3mm..5.2地面材料5.2.1防静电地面材料:环氧树脂防静电自流平..5.2.2防静电地面颜色:NO.108绿色..5.2.3防静电地面表面电阻:1*105-1*108..6.费用6.1总费用6.1.1费用总计787727.75万元;6.2费用明细6.2.1一楼新车间设备与装修费用。

改进SLP算法的车间设施布局优化设计

第3期 2021年3月机械设计与制造Machinery Design&Manufacture297改进SLP算法的车间设施布局优化设计韩昉,刘利军,张鸿斌(陕西科技大学机电工程学院,陕西西安710021)摘要:以S公司生产车间为研究对象,运用传统S L P方法对车间的15个作业单位进行相关性分析,对原有布局进行优 化,得出方案一,进而采用基于遗传算法的改进S L P方法建立车间布局优化的数学模型,以物流搬运成本最小为目标函 数,用M A T L A B软件对其求解,得出较优布局方案二,并与原布局及方案一进行对比评价,分析发现采用改进S L P算法 的布局方案结果更优,也验证了该方法的有效性。

关键词:设施布局;S L P;改进S L P;遗传算法中图分类号:T H16;F273;T P18文献标识码:A文章编号:1001-3997(2021 )03-0297-04Optimization Design of Workshop Facility Layout Based on Improved SLP AlgorithmHAN Fang, LIU Li-jun, ZHANG Hong-bin(School of Mechanical and Electrical Engineering Shaanxi University of Science and Technology, Shaan Xi'an 710021, China)Abstract:7a A m g the production workshop o f company S as the research object^ the traditional S L P method was used to analyze the correlation o f the 15 operating units in the workshop y and the original layout was optimized to obtain the scheme one. And then the improved S L P method based, on genetic algorithm is used to establish a mathematical model for the layout optimization o f the workshop. The minimum logistics cost is used as the objective function y and it is solved by M A T L A B software to obtain a better scheme two, compared with the original layout and scheme one f it is found that the layout scheme using the improved S L P algorithm better, and also verifies the effectiveness o f the method.Key Words:Facility Layout;SLP;Improved SLP;Genetic Algorithml引言当今社会虽然市场机会众多,但企业竞争异常激烈,要想 在激烈的竞争中取胜,就得从投入到产出,再到转化为效益的每 一环节入手,精细、准确、科学地管好每个细节。

口服液车间平面布局图

口服液车间平面布局图引言概述:在制药行业中,口服液是一种常见的药剂形式。

为了确保生产过程的高效性和安全性,合理的车间平面布局图是至关重要的。

本文将详细介绍口服液车间平面布局图的设计要点和注意事项。

一、车间功能分区1.1 原料储存区在口服液车间的平面布局中,原料储存区是一个重要的功能分区。

该区域应设有适当的储存设备,如储罐、容器和货架,以确保原料的安全存放。

此外,还应根据原料的特性,合理划分不同的储存区域,以防止交叉污染。

1.2 生产区生产区是口服液车间的核心区域,用于制造和包装口服液产品。

在设计生产区时,应考虑到工艺流程的顺序和效率。

通常,生产区应包括原料配制区、混合区、过滤区、灭菌区和灌装区等。

每个区域应有清晰的界限,以避免交叉污染和混乱。

1.3 检验区口服液的质量控制是非常重要的。

因此,在车间平面布局中,应设立专门的检验区域。

该区域应配备必要的实验设备和检验仪器,以进行原料和成品的质量检测。

此外,检验区应与生产区相对独立,以避免样品污染和误差。

二、设备摆放和通道设计2.1 设备摆放在车间平面布局中,设备摆放的合理性直接影响到生产效率和工作人员的操作便捷性。

应根据工艺流程和设备的使用频率,将设备合理地摆放在车间中。

同时,要确保设备之间的距离足够,以便于操作和维护。

2.2 通道设计为了确保工作人员的安全和流动性,车间平面布局中应合理设计通道。

通道的宽度应足够容纳人员和设备的通过,并且要避免阻碍物的堆积。

此外,通道的位置应与设备的摆放相匹配,以便于操作人员的操作和监控。

2.3 安全设施在车间平面布局中,安全设施是不可或缺的一部分。

应根据法律法规和行业标准,配置必要的安全设施,如紧急停车按钮、消防设备和安全标识等。

此外,还应定期检查和维护这些设施,确保其正常工作。

三、空气净化和通风系统3.1 空气净化系统在制药车间中,空气质量对产品的质量和工作人员的健康至关重要。

因此,在口服液车间平面布局中,应配置适当的空气净化系统。

ie系列教程之工厂布局(61页)

20000 20 13

22000

厂址选择(分级加权法)

厂址选择(线性规划法)

某企业有n个可供选择的厂址,需供应m个目标市场 设 Xi: i工厂的产量 (i=1‥‥‥ n)

Rj: j目标市场需求量 (j=1 ‥‥‥ m) Xij: i工厂运往j目标市场的产品数量 Ci: i工厂的单位产品成本 Dij: i工厂向j目标市场运输单位产品的费用 目标函数:

动应隔离.

• 9>. 空间应用原则:备用量,完成品移动快速,制程中不囤积半成品. • 10>. 弹性原则:容易变迁或调整不同的产品.

• 8.物料搬运(Material Handling):其是一纯属消耗性 动作,应尽量避免.

• 简化搬运原则:1.尽可能使物料维持加时的高度.2. 设计合适容器,以便成批搬运.3.使搬运的距离最短. 4.利用重力滑运式堕送5.多利用机械能力. 6.所有 通道要畅通.

人工工作总量(VA + NVA )

操作工数量 =

生产线节拍时间

消除系统瓶颈和变差

T/T

消除

√消灭七种浪费 √消除六大损失 √员工培训 √全员参与 √标准化操作

简化

合并

工具箱

生产系统选址

一、选址的重要性、难度和原则

(一)重要性

1.投资 2.成本 3.职工 4. 改变困难,作用深远

(二)难度

1. 选址因素相互矛盾

3.成本 6.供应商 9.政府壁垒 12.竞争优势

(二)选址的一般步骤

1.选择某一地区

(1)城市设厂 (2)农村设厂 (3)城郊设厂

2.选择适当地点

(1)考虑长区平面布置,留有适当扩充余地 (2)整理场地环境的费用

目视化标准(车间、厂区、办公室)

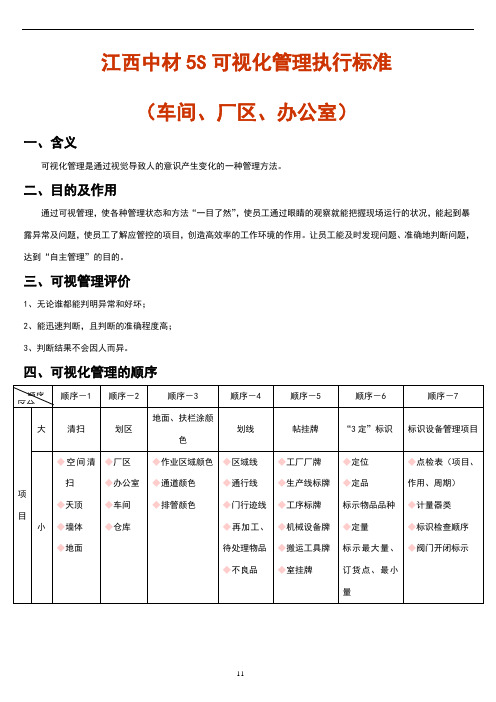

江西中材5S可视化管理执行标准(车间、厂区、办公室)一、含义可视化管理是通过视觉导致人的意识产生变化的一种管理方法。

二、目的及作用通过可视管理,使各种管理状态和方法“一目了然”,使员工通过眼睛的观察就能把握现场运行的状况,能起到暴露异常及问题,使员工了解应管控的项目,创造高效率的工作环境的作用。

让员工能及时发现问题、准确地判断问题,达到“自主管理”的目的。

三、可视管理评价1、无论谁都能判明异常和好坏;2、能迅速判断,且判断的准确程度高;3、判断结果不会因人而异。

四、可视化管理的顺序五、线型标准六、画线标准1,区域线、定位线的标示方法图例1)一般物品的摆放区域定位线:使用50mm宽的黄色实线,分闭合定位与四角定位两种2)生产中的废品、化学品、危险品摆放的位置使用红色区域线,线宽50mm3)卫生用品的存放区域使用白色区域线,线宽50mm4)警告警示区、危险区、灭火器、消防栓、电气盘柜、沟盖板、突出物、坑道周围区域使用黄黑斑马线,线宽50mm备注:物品定位的具体规格请参照图示各区域线的大小视摆放物品的大小而定,物品摆放的位置与区域线的距离为:30mm≤距离≤400mm举例:2、厂房内区域线的标示方法事例:①黄色100mm实线注:类型一针对不断有往来车辆的厂房内主干道;通常厂内通道为类型二样式②黄色50mm实线针对作业区通道注:距离设备50mm的位置按直线画线,距离墙面120mm 的位置按直线画线,墙面若有突出的墙柱,则在离墙柱120mm出画线若通道宽度大于1500mm,可在通道中间划中心线图例:颜色线宽(A)适用范围黄色50mm作业区通道总长600mm(箭身400mm,箭头200mm,箭身宽度50mm)指示方向宽50mm;长500mm;间隔300mm通道左右分隔线特别说明:通道宽度>1500mm,为地面原色。

通道两边划宽度为50mm的黄色边线。

箭尾距离进口起始线500mm,本箭头至前一个箭尾间隔为1000mm3、门迹警示线的标示方法图例(1),平推门颜色线宽(A)适用范围黄黑相间200mm厂房、车间仓库等非自动平推门特别说明:1.黄黑相间斑马线线宽200mm,条纹间隔为50mm,倾角为45°,同方向保证条纹方向一致。

生产车间规划方案

目录1.基本概述1.1车间现状 (3)1.2 预留产能可扩展空间要求 .................................................................... ..32.车间布局2.1细节要求................................................................................................ . (4)2.2 车间布局........................................................................................ . . (5)3.工作条件 (6)3.1电源 (6)3.2供电线缆 (7)3.3 电气控制箱 (7)3.4气路配置 (7)3.4气管 (7)3.5压缩空气 (7)4.安装条件 (8)4.1 温度 (8)4.2 湿度 (8)4.3空气 (8)5. 地面条件 (9)5.1地面强度 (9)5.2 地面材料 (9)6.费用 (10)1.基本概述1.1车间现状生产中心一楼车间长度是44米,宽度为27米,总面积为1152平方米(不包含工装治具房),目前厂车前间面地为普通的水磨石地面,且没有建立起防静电系统,无法满足SMT车间的防静电要求,车间预留两个接地端子,后续可以建立SMT车间的静电防护系统。

车间内无调空和加湿设备,无法满足SMT车间对温湿间控度制的要求。

目前2条线备用车间电力充足,够满车足车间内所有设备的电力需求。

车间进入部分规划为后续的线边仓库,实现物料的快速配送。

1.2预留产能可扩展空间要求车间前期规划两条全自动化生产线,设备的尺寸示意图如图所示:生产设备最大的宽度为1.6M,总长度为18米,依据SMT标准的配置,如图所示:现有设备缺少SPI及AOI,需预留相应的空间为4米,总设备的长度需保证在24米内,随着公司的快速发张,且现有的SMT贴片机无法满足现有的产能,预留两条可扩展的SMT生产线。

项目五、制药车间设备布置图

设 备 图 示 例

四,安装方位标

安装方位标也称设计北向标志, 安装方位标也称设计北向标志,是确定设备安装方位的基 准.一般将其画在图纸的右上方.方位标的画法目前各部门无 一般将其画在图纸的右上方. 统一的规定,有的设备布置图中有方位标, 统一的规定,有的设备布置图中有方位标,有的因在建筑图中 或供审批的初步设计中已确定了方位, 或供审批的初步设计中已确定了方位,设备布置图中则不再标 注. 方位标是用粗实线画出的直径为20 mm的圆和水平 的圆和水平, 方位标是用粗实线画出的直径为20 mm的圆和水平,垂直两 轴线构成,并分别注以0, , , 等字样 等字样. 轴线构成,并分别注以0,90 ,180 ,270 等字样.一般 0 采用建筑北向( 表示) 采用建筑北向(以"N "表示)作为零度方向基准.该方位一经 表示 作为零度方向基准. 确定,凡必须表示方位的图样均应统一. 确定,凡必须表示方位的图样均应统一.

⑤其他要求

设备布置应尽可能整齐,美观,协调. 设备布置应尽可能整齐,美观,协调. 成排布置的塔, 泵,换热器群排列要整齐.成排布置的塔, 换热器群排列要整齐 成排布置的塔 人孔方位应一致,人孔的标高尽可能取齐. 人孔方位应一致,人孔的标高尽可能取齐. 所有容器或贮罐, 所有容器或贮罐,在基本符合流程的前提 下,尽量以直径大小分组排列. 尽量以直径大小分组排列.

项目四

制药车间设备布置 设备布置图 制药车间设备布置图

1,由企业教师讲解制药企业的生产经营活动. 由企业教师讲解制药企业的生产经营活动. 2,制药操作人员应有的良好习惯,职工安全卫 制药操作人员应有的良好习惯, 生法规. 生法规. 3,案例分析:典型安全生产,职工素质. 案例分析:典型安全生产,职工素质. 4,现代制药业目前的生产情况及发展方向. 现代制药业目前的生产情况及发展方向. 5,企业教师讲解某一工段生产流程的设备布置. 企业教师讲解某一工段生产流程的设备布置. 6,设备布置图内容和画法,厂房建筑的绘图知 设备布置图内容和画法, 识和有关标准. 识和有关标准.

生产现场5S执行标准

运输车辆标识

第三制造部 辅助车间

5.、输车辆上需喷涂本部门标识,使用红色

油漆。

效果展示

100 100 100

5、开门线的绘制标准

目的 对象 通过标示门开时的旋转轨迹以保证门开关顺畅, 明确门开关的范围 办公室、仓库、车间、各控制室等的门

1、以门口的门轴为中心画半圆,半径为一扇 门的宽度; 标准 2、半圆的边为虚线

效果展示

不运转设备现状板 设备名称 闲置原因及处理 计划 时间及责任人

17、表盘目视化标识

目的 任何人看计量器的指针都能立判断设备状态正 常与否,有利于发现异常及时处理。

A、指针式标识

最小值 (绿色)

20 15 10 5 0 35 25

对象 电流表、电压表、压力表、温度计、油量计/等 1、大范围计量器以中央为中心、以箭头符号进 行标识,标识管理范围时用颜色来区分,最大 值:红色;最小值:绿色。 2、小范围计量器以扇形标识,标识方法: 正常范围贴附绿色胶带;需要采取对策的指针 最大值/最小值用红色胶带贴示;可以开启的计 量器原则上是把胶带直接贴切在里面刻度标板 上,根据情况也可把胶带贴在玻璃外面;计量 器要接受定期的校正检查。

直径:100mm

1.确定现场门把手大小; 2.制作标识并塑封; 标准

规格:直径10cm

3.将制作完毕的标识用双面胶或海绵胶附着在 门把手边上。(如下效果图)

注意旋 转方向

效果展示

粘贴位 置在把 手的上 方

30cm

23、 门把手的标识方法

目的 通过贴标识,使门开关使用方法更加醒目。 对象 办公室所有侧面推拉门 15cm

1、工具箱内铺放胶皮,根据工具形状 将胶皮刻成镂空。

标准

2、并用标签标明所放工具名称型号。