内压薄壁容器的设计

8 内压薄壁容器设计基础

储存液体的回转薄壳

圆筒形壳体 球形壳体

21

8 内压薄壁容器设计基础(续)

1、 受内压的圆筒形壳体 已知圆筒平均直径为 D,厚度为δ,试求圆筒上

任一点 A 处的经向应力和环向应力。

22

8 内压薄壁容器设计基础(续)

薄壁圆筒中各点的第一曲率半径和第二曲率半径

分别为 R1=∞;R2=R

将R1、R2代入薄膜应力理论计算公式得经向应力 与环向应力:

a/b<2 时,σθ>0 a/b =2 时,σθ=0 a/b >2 时,σθ<0 σθ<0,表明σθ为压应力;a/b值越大,即封头成型越浅,x=a 处的压应力越大。

31

8 内压薄壁容器设计基础(续)

32

8 内压薄壁容器设计基础(续)

(4)当a/b=2时,为标准型式的椭圆形封头。

在x=0处,

m

pa

椭圆曲线方程

x2 a2

y2 b2

1

27

8 内压薄壁容器设计基础(续)

推导思路:

椭圆曲线方程

式(8-1)(8-2)

R1和R2

, m

m

pR2

2

p

2

a4

x2 (a2

b2 )

1 2

b

(8-9)

(8-10)

p

2

a4

x2 (a2 b

b2 )

1 2

2

a4

a4 x2 (a2

b2

)

又称胡金伯格方程

② 壳体的边界处不受横向剪力、弯矩和转矩作用。

③ 壳体的边界处的约束沿经线的切线方向,不得限制边界处 的转角与挠度。

对很多实际问题:无力矩理论求解 ╬ 有力矩理论修正

20

内压薄壁容器设计

用蒸汽、热水或其它载热体加热或冷却,载体最高温度或最低温度。

㈡设计温度

㈢许用应力系数

焊接削弱而降低设计许用应力的系数。 根据接头型式及无损检测长度比例确定。

焊接接头形式

无损检测的长度比例

100%

局部

1.0

0.85

小位移假设

各点位移都远小于厚度。可用变形前尺寸代替变形后尺寸。变形分析中高阶微量可忽略。

2.基本假设

02

直线法假设

变形前垂直于中面直线段,变形后仍是直线并垂直于变形后的中面。变形前后法向线段长度不变。沿厚度各点法向位移相同,厚度不变。

不挤压假设

各层纤维变形前后互不挤压。

01

2.基本假设

2.球形壳体

直径与内压相同,球壳内应力仅是圆筒形壳体环向应力的一半,即球形壳体的厚度仅需圆筒容器厚度的一半。 当容器容积相同时,球表面积最小,故大型贮罐制成球形较为经济。 制造 球壳R1=R2=D/2,得:

3.圆锥形壳体

圆锥形壳半锥角为a,A点处半径为r,厚度为d,则在A点处: 代入(4-3)、(4-4)可得A点处的应力:

㈡受液体静压的圆筒形壳体的受力分析 筒壁上任一点的压力值(不考虑气体压力)为: 根据式(4-3) (4-4)可得:

上部支承圆筒(b),液体重量使得圆筒壁受轴向力作用,在圆筒壁上产生经向应力:

底部支承的圆筒(a),液体重量由支承传递给基础,筒壁不受液体轴向力作用,则s1=0。

[s]t-设计温度t℃下材料许用应力,MPa。

㈠焊接接头系数

钢板卷焊。夹渣、气孔、未焊透等缺陷,导致焊缝及其附近区域强度可能低于钢材本体的强度。 钢板 [s]t乘以焊接接头系数f,f≤1

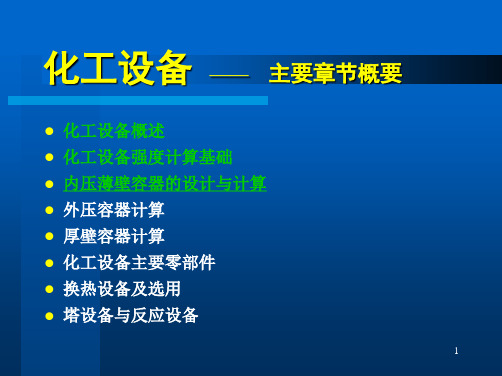

第3章 内压薄壁容器

第3章 内压薄壁容器

3.3 压力试验

3.3.1 压力试验的对象、目的及方法 压力试验包括液压试验和气压试验。从安全考虑,多数情况下尽可能采用液压试

验。但对不允许有微量残留液体或容积过大及结构复杂的容器;严寒下易发生冰胀而 不适宜作液压试验的容器均须进行气压试验。对剧毒介质容器和高压易燃介质等不允 许有微量介质泄漏的容器,在液压试验合格后还要做气密性试验。对需要进行热处理 的容器,应在热处理后再做压力试验。

第3章 内压薄壁容器

3.2 设计参数的确定

3.2.3 许用应力 许用应力是容器壳体、封头等受压元件的材料许用强度,它是根据材料各项强

度性能指标分别除以相应的标准中所规定的安全系数来确定的。 钢制压力容器用材料(除螺栓材料外)许用应力的取值方法见表3-6。

第3章 内压薄壁容器

3.2 设计参数的确定

(3)

设计压力p

指设定的容器顶部的最高压力,与相应的设计温度一起作为设计载荷条件,其值不得低 于工作压力。

第3章 内压薄壁容器

3.2 设计参数的确定

3.2.2 设计温度t 设计温度是指容器在正常工作情况下,在相应设计压力下,设定的受压元件的

金属温度

元件的金属温度可用传热计算求得,或在已使用的同类容器上测定,或按内部 介质温度测定。当不可能通过传热计算或测试结果确定时,可按以下方法确定。

3.1.4 各类厚度的关系 各类厚度之间的关系如图3-1和表3-1所示。

第3章 内压薄壁容器

3.2 设计参数的确定

3.2.1 压力参数

(1)

工作压力pw

指在正常工作情况下,容器顶部可能达到的最高压力,也称为最高工作压力。

内压薄壁容器的设计计算

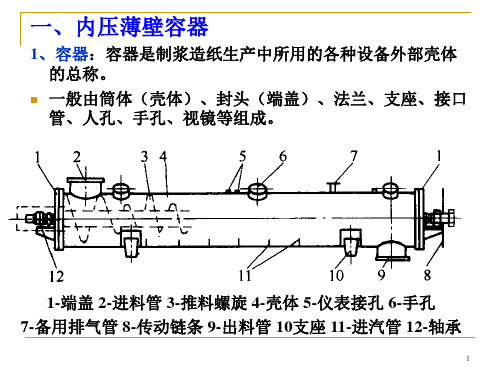

2、容器的分类 (1)按受力情况:内部介质的压力大于外界压力,称为内

压容器。反之称为外压容器。 常压容器:压力p<0.07MPa

内压容器:

0.07<p<1.6MPa;低压容器 1.6<p<10MPa;中压容器 p>10MPa;高压容器

外压容器

2

(2)按壁厚分为薄壁容器、厚壁容器 按照容器的外径(Do)和内径(Di)的比值K= Do/ Di

-设计温度下材料的蠕变极限,MPa

nb、ns、nD、nn-安全系数,可从有关手册中查到。

16

4. 焊缝系数

设计计算中所取焊缝系数的大小,主要是根据压力容器受 压部分的焊缝位置、焊接接头和焊缝的无损探伤检验要求 而定的。

焊接接头型式

双面焊或相当于双面焊的全焊透对接焊缝 单面焊的对接焊缝,在焊接过程中,沿焊逢根 部全长有紧贴基本金属的垫板 无法进行探伤的单面焊环向对接焊缝,无垫板

薄壁容器:K<1.2 厚壁容器: K>1.2 厚壁容器多用于高温、高压条件,制浆造纸应用较多的是 薄壁容器。

3

(3)按照容器的形状 方形或矩形:由平板焊接而成,制造简单,但承压能力低,

用于小型常压贮槽。

球形:节省材料,承压能力强,但制造困难,设备内件安 装不方便,一般用作贮罐。

圆筒形:主体为圆柱形筒体,加各种形式的封头(半球形、 椭圆形、锥形、碟形、平盖板)。制造容易,设备内件安 装方便,承压能力强,应用广泛。

PDi

SC 2[ ] P C

(7-5)

式中 Di-圆筒体内径,mm Sc-考虑了腐蚀裕度时圆筒体设计壁厚,mm

-焊缝系数

C-壁厚附加量,mm 其他符号意义同式(7-2)。

化工机械基础-第08章 内压薄壁容器设计基础

化工设备机械 基础

例8-2回转壳体薄膜应力分析例题

例:有一圆筒形容器,两端为椭圆形封头, 已知圆筒的平均直径为D=2000mm厚度为 20mm,设计压力为2MPa,试确定:

(1)筒身上的经向应力和环向应力? (2)如果椭圆封头的a/b分别为2、1.414和3, 封头厚度为20mm,分别确定封头的最大经向 应力和最大环向应力所在的位置。

d1

2

2 dl1

d2

2

0

pdl1dl2

m dl1dl2

1 R1

dl1dl2

1 R2

0

m p R1 R2

化工设备机械 基础

经推导,可得环向应力计算公式为:

m p R1 R2

R1: 该点的第一曲率半径,m

:环向应力,MPa

Page16

化工设备机械 基础

薄膜理论适用范围

• 除了要求壳体较薄,还要满足如下条件: • 回转体轴对称,壁面厚度无突变。曲率半径连

n

锥截面

中间面

M

横截面

壁厚在那个截面量取?

Page5

化工设备机械 基础

➢ 三个曲率半径

1) 第一曲率半径:中间面上任一点经线 的曲率半径。R1=MK1(K1点在法线上)

2) 第二曲率半径:通过经线上M点的法 线作垂直于经线的平面,其与中间面相 交得到一平面曲线EM,此曲线在M点 处的曲率半径.R2=MK2(K2点是法线与 回转轴的交点)

1) 直法线假设:壳体在变形前垂直于中间面的直 线段,在变形后仍保持直线段并垂直于变形后的 中间面,且直线段长度不变。

2) 互不挤压假设:壳体各层纤维变形后均互不挤 压。

忽略弯矩作用,对于薄壁壳体,计算结果足够精 确。(无力矩理论)

第三章-内压薄壁容器设计

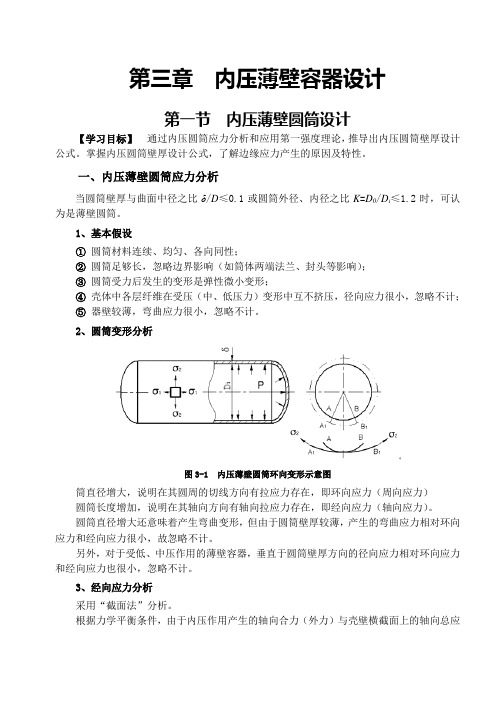

第三章内压薄壁容器设计第一节内压薄壁圆筒设计【学习目标】通过内压圆筒应力分析和应用第一强度理论,推导出内压圆筒壁厚设计公式。

掌握内压圆筒壁厚设计公式,了解边缘应力产生的原因及特性。

一、内压薄壁圆筒应力分析当圆筒壁厚与曲面中径之比δ/D≤0.1或圆筒外径、内径之比K=D0/D i≤1.2时,可认为是薄壁圆筒。

1、基本假设①圆筒材料连续、均匀、各向同性;②圆筒足够长,忽略边界影响(如筒体两端法兰、封头等影响);③圆筒受力后发生的变形是弹性微小变形;④壳体中各层纤维在受压(中、低压力)变形中互不挤压,径向应力很小,忽略不计;⑤器壁较薄,弯曲应力很小,忽略不计。

2、圆筒变形分析图3-1 内压薄壁圆筒环向变形示意图筒直径增大,说明在其圆周的切线方向有拉应力存在,即环向应力(周向应力)圆筒长度增加,说明在其轴向方向有轴向拉应力存在,即经向应力(轴向应力)。

圆筒直径增大还意味着产生弯曲变形,但由于圆筒壁厚较薄,产生的弯曲应力相对环向应力和经向应力很小,故忽略不计。

另外,对于受低、中压作用的薄壁容器,垂直于圆筒壁厚方向的径向应力相对环向应力和经向应力也很小,忽略不计。

3、经向应力分析采用“截面法”分析。

根据力学平衡条件,由于内压作用产生的轴向合力(外力)与壳壁横截面上的轴向总应力(内力)相等,即:124δσππD p D =由此可得经向应力: δσ41pD=图3-2 圆筒体横向截面受力分析4、环向应力分析 采用“截面法”分析。

图3-3 圆筒体纵向截面受力分析根据力学平衡条件,由于内压作用产生的环向合力(外力)与壳壁纵向截面上的环向总应力(内力)相等,即:22δσL LDp = (3-3)由此可得环向应力: δσ22pD= (3-4) 5、结论通过以上分析可以得到结论:122σσ=,即环向应力是经向应力的2倍。

因此,对于圆筒形内压容器,纵向焊接接头要比环向焊接接头危险程度高。

在圆筒体上开设椭圆形人孔或手孔时,应当将短轴设计在纵向,长轴设计在环向,以减少开孔对壳体强度的影响。

第二章第三节内压薄壁容器的设计计算

液 压 试 验

试验 方法 夹 套 容 器 试 验温 度 t 试 验 压 力 按 表 试 液 一 用 水 需 时 用 会 致 生 险 其 液 验 体 般 , 要 可 不 导 发 危 的 它 体

充 液时 将 容 器 内 空气 排尽 缓 慢 升 压 至 PT 保 压 30 分 钟 以 上 降 压 至 80% P T

考虑容器内部介质或周围大气腐蚀

td = pc Di + C2 t 2[σ ] ϕ − pc

式中: 设计厚度, 式中:td ——设计厚度,mm; 设计厚度 ; C2——腐蚀裕量,mm。 腐蚀裕量, 腐蚀裕量 。

名义厚度: 名义厚度:tn≥td+C1 厚度附加量 C = C1 + C2

td=t+C2

tn=td+C1+圆整值 圆整值

缓慢升压至 10%PT 且≤ 0.05MPa

保压 5 分钟 修

渗漏

合 格 合 格

缓慢升压至 50%PT

按 10% PT 的级差 逐级增压至 PT

渗漏

降压至 87%PT

必须用两只量程相同,经校正压力表 1.5PT≤量程≤4 PT

空压机

试压前通入 0.4~0.5Mpa 压缩空气检查焊接接头

介质的毒性程度为极高或高度的容器, 在压力试验合格后进行气密性试验

直立容器卧置试压时,此压力应计入容器立置时的液柱静压力。 直立容器卧置试压时,此压力应计入容器立置时的液柱静压力。

气压试验

pT ( Di + te ) σT = ≤ 0.8σ s (σ 0.2 ) 2teϕ

压力试验

按图样规定

气压试验

水压试验

优先选用 当不适合做液压试验的容器,如容器内不允许有微量残 留液体,或由于结构原因不能充满液体的容器,可采用 气压试验。

第三章内压薄壁容器的设计与计算(3)_化工设备

计算值中的较大值。 K-系数,查表3-20;f-系数,

1 f 2r 1 cos Di 2 cos

t 0.5 pc

fpc Di

,其值列于表3-21。

—— 折边锥形封头小端厚度计算

当锥形封头半顶角

45

时,若采用小端无折边,其小端厚度与无折边锥形封

e n C n C1 C2

凸形封头强度计算和校核 半球形封头:

d

4 pc

t

pc Di

C2

适用范围: pc 0.6 t

椭圆和碟形封头:

Kp c Di 2 t 0 .5 pc

2 t e pw KDi 0.5 e

t

dc

p c Dc 1 C2 t 2 pc cos

(3-20)

充分考虑边缘应力的影响和自限性的特点,采用局部加强结构,并引

入与半顶角 、p / 的影响的应力增强系数Q,计算壁厚:

c

—— 封头大端与圆筒连接,确定连接处锥壳大端的厚度:

① 根据半顶角 及 缘处的加强;

径不等的圆筒,使气流均匀,如图3-6所示 。

结构与特点 锥形封头有两种结构形式,进行结构设计时需要分别考虑: 当锥形封头半顶角 30 ,可以选用无折边结构,如图3-7(a)所示; 当 30 ,应采用带有过渡段的折边结构,如图3-7(b)(c)所示。 —— 大端:若折边,过渡段的转角半径r应不小于封头大端内直径Di的10%,且 不小于该过渡段厚度的3倍; —— 小端:当半顶角 45 时,可以采用无折边结构;

pc /

t

,按图3-8(P75)判定是否需要在封头大端连接边

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2. 径向(轴向)应力: 圆筒形容器,当 起承受内压力作用后,筒体的“纵向纤 维”也要伸长,在筒体的横向截面内必 定也有应力产生,此应力称为径向应力 以表示σm。

二、内压圆筒的应力计算

1. 环向应力的计算公式 采用截面法,用一通过

圆筒轴线的假想截面B-B 将圆筒刨开,移走上半部, 再从下半个圆筒上截取 长度为L的一段筒体作为 脱离体,合力为Py。 建立静力平衡方程。 外力在y轴方向上投影的

m

PD 4S

(3-2)

P---内压,Mpa;

D---圆筒平均直径,亦称中径,mm;

S---壁厚,mm;

σm---轴向应力,Mpa。

对比(3-1)和(3-2)式,可 以看出:薄壁圆筒承受内压 时,其环向应力是轴向应力 的两倍。因此在设计过程中, 必须注意:如果需要在圆筒 上开设椭筒形孔时,应使椭 圆孔之短轴平行于筒体的轴 线(图3-5),以尽量减小纵截 面的削弱程度,从而使环向 应力增加少一些。

与介质内压合力Py相平衡的是作用在单 元体筒壁纵截面上的内力的合力Ny

显然

Ny=2Siσθ

Py=Ny

即

DiLP=2Siσθ

由此得

PD 2S

(3-1)

式中的DL是承压曲面在假想纵截面上的投影面 积。由此可得如下结论:作用在任一曲面上的 介质压力,其合力等于压办P与该曲面沿合力 方向所得投影面积的乘积,而与曲面形状无 关.由于承压不同的圆筒其壁厚与直径相比很 小,对于这类圆筒的受力分析均以中径(即平

(2)联接边缘区的变形与应力。所谓联 接边缘是指壳体与法兰、封头或不同厚 度、不同材料的筒节、群式支座与壳体 相联接的边缘等。圆筒形容器受内压时, 由于联接边缘区的刚性不同,连接处二 者的变形大小亦不同,如图所示。

二、边缘应力的特点

如图所示是一内径为Di=1000 mm,壁厚 S=10 mm的钢制内压圆筒,其一端为平 板封头,且封头厚度远远大于筒体壁厚。 内压为P=1MPa。经理论计算和实测其 内、外壁轴向应力(薄膜应力与边缘弯 曲应力的叠加值)分布情况。

这个容器上的各部分应力分布是不相 同的,对于离开封头和平底盖稍远的圆 筒中段①处,受压前后经线仍近似保持 直线(图中虚线),故这部分只承受拉 应力,没有显著的弯曲应力;这里可以 忽略薄壁圆筒变形前后圆周方向曲率半 径变大所引起的弯曲应力。

在凸形封头、平底盖与筒体连接处② 和③,则因封头与平底盖的变形小于筒 体部分的变形,边缘连接处由于变形谐 调形成一种机械约束,从而导致在边缘 附近产生附加的弯曲应力。

均直径)为准,故上式可以写成:

1. 径向应力的计算公式 同样采用截面法,用一假想截面B-B

将圆筒刨开,移走右半部。 建立静力平衡方程。

外力作用在圆筒环形截面上的应力的合 力为:Nz

NPxz==πDSσDm2 P

4

由平衡条件得

Px-Nx=0

或

Px=Nx

即

D2P

4

=πDSσm

由此得:

三、对边缘应力的处理

由于边缘应力具有局部性,在设计中可以 在结构上只作局部处理。例如改变连接边缘的 结构,在边缘应力区进行局部加强;保证边缘 区内焊缝质量;降低边缘区的残余应力(进行 消除应力的热处理);避免边缘区附加局部应 力或应力集中,如不在连接边缘区开孔等。

大多数塑性较好的材料制成的容器,除结 构上作某些处理外,一般并不对边缘应力作特 别处理。

由上述例子可以看到,边缘应力具有以 下两个特点:

尽管边缘应力有时相当大,但其作 用的范围是很小的。随着离开边缘处的 距离的增大,边缘应力则迅速衰减。且 壳壁越薄,衰减的越快,这一特征称为 边缘应力的局部性。

边缘应力的另一特性是自限性。发 生边缘弯曲的原因是由于薄膜变形不连 续而引起的。但是当边缘处的局部材料 发生屈服进人塑性变形阶段时,上述这 种弹性约束就开始缓解,因而原来不同 的薄膜变形便趋于谐调,结果边缘应力 就自动限制。边缘应力的这一特性决定 了它的危害性没有薄膜应力大。

m

P 2S

D

m

P 4S

D

同时从(3-1)和(3-2)式还可以看出, 筒体承受内压时,器壁内所产生的应力 是与圆筒的S/D成反比的,即 S/D越大, 应力越小。

例题3-1有一外径为D0=206 mm的压力 容器最小壁厚为S=6.0,材质为20Mn。 工作压力为10MPa,试求容器筒身壁内 的应力是多少?

在任何一个压力容器中,总是存在 这样两类不同性质的应力。前者称为薄 膜应力,可用简单的无力矩理论来计算; 后者称为边缘应力,要用比较复杂的有 力矩理论及变形谐调条件才能计算。

薄壁容器及其应力分析

1. 环向应力:圆筒形容器,当起承受内 压力作用后,其直径要稍微增大,故筒 壁内的“环向纤维”要伸长,因此在筒 体的纵截面上必定有应力产生,此应力 称为环向应力以表示σθ。

解:容器筒身平均直径为:

D=D0-S=206-6.0=200mm

m

PD 2S

= 10 200 4 6.0

=83.3 MPa

PD 2S

= 10 200 2 6.0

=166.6 MPa

第二节 内压圆筒边缘应力及其处理

一、边缘应力的概念

上述对典型圆筒壳体的应力分析是在将薄 壁内压圆筒简化成薄膜,忽略了两种变形与应 力,圆筒受内压作用直径要增大,而且它的曲 率半径由原来的R变到R+△R,根据力学可知, 有曲率变化就有弯曲应力。所以在内压圆筒壁 的纵向截面上,除作用有环向应力外,还存在 着弯曲应力。但由于这一应力数值相对很小, 可以忽略不计。

第三章 内压薄壁容器的设计

第一节 内压薄壁圆筒的应力分析

一、薄壁容器及其应力特点 压力容器按壁厚可分为薄壁容器和厚壁容器。

通常K=D0/Di ≤1.2的称为薄壁容器,超过这一 范围的为厚壁容器。D0为外径,Di为内径。 化工与石油化学工业中,应用最多的是薄壁 容器。对压力容器各部分进行应力分析,是强 度设计中首先需要解决的问题。