密封深沟球轴承防尘、漏脂、温升性能试验规程

轴承检验规程

1.范围本标准规定了本公司电机用深沟球轴承的规格型号和性能要求。

本标准适用于本公司深沟球轴承的采购、样品确认和进厂检验。

2.引用标准GB/T276-94 深沟球轴承外型尺寸GB307.1-84 滚动轴承公差3.技术要求3.1外观a.轴承外观应无烧伤、锈蚀、碰伤、粗磨痕、毛刺、等缺陷。

b.防护油应适用,无润滑剂泄漏;c.轴承外包装应表识清楚、完整,内包装应完好、无破损。

3.2尺寸:轴承的外形尺寸和参数见图一和表一符合产品图纸所标注的尺寸、公差及精度要求。

图一3.3保持架和防尘盖3.3.1轴承用金属冲压波形保持架。

3.3.2防尘盖用双面金属(ZZ型)或塑料防尘(RS型)。

3.4轴承的润滑:轴承的润滑剂由生产厂家在轴承出厂前封装,要求工作温度为-40℃—130℃,并且有较好的耐气候性和使用寿命长的特点。

3.5轴承的制造精度:3.5.1轴承的尺寸精度按0级(普通级),公差值如表二表二:单位:цm3.5.2轴承的旋转精度公差值如表三表三:单位:цm3.6使用寿命:轴承正确安装后,电机在常温常压下连续运行20000小时无故障。

在高温环境下80℃—90℃,相对湿度80%,运行200小时后,轴承的润滑脂无泄漏或挥发。

3.7噪音:轴承转动应轻快、声音均匀无异常声。

电机噪音不高于40dB。

3. 8 振动:轴承的振动等级按Z3级。

4.采购4.1 轴承的采购应按照以上技术要求进行采购。

5检验:如下表四5. 1 样品确认检验项目为表四的全部项目。

5.2进厂检验项目为表四中的1、2、5项。

5.3对使用产品产生质疑时,进行表四中全部项目试验。

试验可由供应商进行,或委托试验。

6.包装标志6.1轴承包装中要涂有适量的防锈脂。

包装能有效的防止灰尘侵入及水分、潮气的影响。

6.2包装标志应至少有:a。

生产厂家及产地b。

产品标记c。

数量d。

生产日期6. 3包装内应附产品合格证,必要时应提供检验报告。

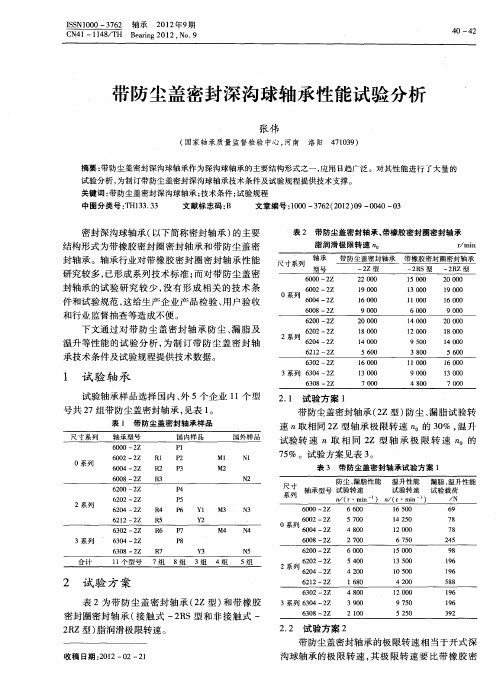

带防尘盖密封深沟球轴承性能试验分析

表 4 带防尘盖密封轴承试验 方案 2

由表 4可 以看 出 , 验 方 案 2的带 防 尘 盖 密 试 封轴 承 ( Z型 ) 验 转 速 与 带 橡 胶 密 封 圈 密 封 轴 2 试

承性 能试 验转 速相 当。

2 3 试验 流程 .

3 2 带 防尘盖 密封 轴 承漏脂 性 能试验 .

带 防尘 盖 密 封 轴 承 漏 脂 性 能 试 验 共 试 验 1 O 个型号 2 2批 , 结果 见 表 6 。判 定 标 准 参 照 非 接 触 式 带橡 胶密 封 圈 密 封 轴 承 漏 脂 性 能 判 定 指 标 , 漏 脂 率不 大 于 1% 为合格 。 0

表 6 带防尘盖 密封轴承漏脂性能试验结果

l 试 验 轴 承

试 验轴 承样 品选择 国内 、 5个企 业 1 个 型 外 1 号共 2 7组带 防尘 盖密 封轴 承 , 见表 1 。

表 1 带 防尘 盖 密 封 轴 承 样 品

2 1 试 验方 案 1 .

带防尘 盖密 封轴承 ( z型 ) 2 防尘 、 脂试 验 转 漏 速 取相 同 2 Z型 轴 承极 限转 速 的 3 % , 升 0 温

带 防尘 盖密封 轴承 的极 限转 速相 当于 开式 深

沟球轴 承 的极 限 转 速 , 极 限转 速 要 比带 橡 胶 密 其

张伟 : 带防尘盖 密封深沟球轴承性能试验分析

封 圈 密封轴 承 高 许 多 , 此 调 整 带 防 尘 盖 密 封 轴 为 承 的试 验转 速 与带橡 胶 密 封 圈密 封 轴 承 的试 验 转

ai 2 No. 9 CN41 — 1 48 1 /TH Be rng201 .

二 !

轴承

2 1 年9 0 2 期

密封深沟球轴承的密封技术_蔡素然

证密封槽处止口有足够的刚度和密封圈不与保持 架碰撞的同时 , 应尽可能使轴承的密封空间最大 。 基本遵循原则有 :

(1)安装防尘盖和密封圈的内 、外圈密封槽取 统一设计 。

(2)内 、外圈密封槽止口最小宽度一般取 0.5 mm。

(3)外圈密封圈槽底处套圈最小壁厚不小 于 [ 0.09(D-d)-1] mm。

2 密封深沟球轴承设计技术

密封深沟球轴承是基型深沟球轴承的延伸 ,

收稿日期 :2008 -11 -25;修回日期 :2008 -12 -04

除内 、外圈密封槽 , 内 、外圈沟道 对两端面对称 度 要求不同外 , 其余均与基型深沟 球轴承设计完 全 一致 。 2.1 内 、外圈密封槽设计

内 、外圈密封槽设计时 , 密封槽处要具有足够 的刚度 , 使密封圈装 配后外径不出 现椭圆 。 在 保

间隙过大 , 密封圈和外圈会发生相对转动 , 严重时 外圈有漏脂现象 , 一般间隙量为直径方向取 0.1 ~ 0.2 mm左右 。

图 1 外圈密封槽与密封圈外径唇部配合副结构

测试标准-深沟球轴承测试技术标准

测试标准-深沟球轴承测试技术标准一.目的:對深溝球軸承的檢驗項目和檢驗方法作出具體規定,便于工廠驗收該軸承.二.適用範圍:本廠使用之全部深溝球軸承.三.軸承外觀:無銹跡、無踫痕,兩端之密封蓋無壓傷、無凹陷.四.軸承的精度(見下表):注1). ABEC 適用于球軸承,RBEC適用于滾子軸承.備考: 1. JIS B 1514; ISO 492, 199及DIN 620是同等的.2. JIS B 1514和AFBMA 規格的允許差及允許值略有不同.五.軸承的檢驗項目及檢測工具:5.1 內圈:5.1.1 平均內徑尺寸差△dmp (內徑千分尺);5.1.2 徑向振擺Kia (見圖1,千分表,專用檢具);5.1.3 內圈的端面跳動Sd (見圖2,千分表,專用芯軸,偏擺儀);5.1.4 內圈的軸向振擺Sia (見圖3,千分表,專用檢具).以上各項的偏差值見下表:表2 向心軸承的精度(圓錐滾子軸承除外)5.2 外圈:5.2.1 平均外徑尺寸差△Dmp (外徑千分尺檢查);5.2.2 外圈徑向振擺Kea (見圖4,千分表,專用檢具);5.2.3 外徑面的垂直度SD (見圖5,千分表,專用檢具);5.2.4 外圈的軸向振擺Sea (見圖6,千分表,專用檢具). 以上各項的偏差值見下表:附表六.檢測之示意圖:圖1 內輪的徑向振擺(Kia) 圖2 (內輪的)端面跳動(sd)圖3 內輪的軸向振擺(Sia) 圖4 外輪的徑向振擺(Kea)圖5 外徑面的垂直度(SD) 圖6 外輪的軸向振擺(Sea)七.測量用的心軸:據GB307.2-84的規定,當測量軸承的Kia、Kea、Sd時,圓柱孔用錐度心軸的錐度,原則上規定為1/5000~1/10000,圓錐孔用錐度心軸的基本錐度為1/12,容許偏差規定為+0.0002/0mm.圓柱心軸允許的徑向跳動見表3.必要時按心軸的實際跳動量對測量數據進行修正.八.測量負荷:據GB307.2-84的規定,當測量Kia、Kea與Sia、Sea項目時,施加必要的測量負荷使滾動體與套圈處于正常的接觸位置,以獲得穩定的測量值.8.1 測量向心軸承的Kia和向心球軸承、角接觸球軸承的Sia時施加于內圈上的測量負荷參照表4.* 必要時可按表中數值放大2 倍.8.2 測量向心軸承的Kea和向心球軸承、角接觸球軸承的Sea時,施加于外圈上的測量負荷見表5.。

轴承温升规定

(1)GB3215-82

4.4.1泵工作期间,轴承最高温度不超过80

(2)JB/T5294-91

3.2.9.2轴承温升不得超过环境温度40,最高温度不得超过80

(3)JB/T6439-92

4.3.3泵在规定工况下运转时,内装式轴承处外表面温度不应高出输送介质温度20,最高温度不高于80。

外装式轴承处外表面温升不应高处环境温度40。

最高温度不高于80

(4)JB/T7255-94

5.15.3轴承的使用温度。

轴承温升不得超过环境温度35,最高温度不得超过75

(5)JB/T7743-95

7.16.4轴承温升不得超过环境温度40,最高温度不得超过80

(6)JB/T8644-1997

4.14轴承温升不得超过环境温度35,最高温度不得超过80

-------------------------

那么为什么有些泵厂在低于温(升)度要求时就认为不合格?

原因:

(1)清水试验的比重与使用场合不同,如浓硫酸的比重为1.85。

(2)泵厂的运转试验一般在额定点进行。

用户使用至少可以在0.6~1.2的额定流量运行。

所以,当轴承温升达到20度时,就应该考虑使用情况。

由使用情况在经验估计在用户使用时会不会出现轴承温度过高的现象。

测试标准-深沟球轴承测试技术标准

一.目的:對深溝球軸承的檢驗項目和檢驗方法作出具體規定,便于工廠驗收該軸承.二.適用範圍:本廠使用之全部深溝球軸承.三.軸承外觀:無銹跡、無踫痕,兩端之密封蓋無壓傷、無凹陷.四.軸承的精度(見下表):注1). ABEC 適用于球軸承,RBEC適用于滾子軸承.備考: 1. JIS B 1514; ISO 492, 199及DIN 620是同等的.2. JIS B 1514和AFBMA 規格的允許差及允許值略有不同.五.軸承的檢驗項目及檢測工具:5.1 內圈:5.1.1 平均內徑尺寸差△dmp (內徑千分尺);5.1.2 徑向振擺Kia (見圖1,千分表,專用檢具);5.1.3 內圈的端面跳動Sd (見圖2,千分表,專用芯軸,偏擺儀);5.1.4 內圈的軸向振擺Sia (見圖3,千分表,專用檢具).以上各項的偏差值見下表:表2 向心軸承的精度(圓錐滾子軸承除外)5.2 外圈:5.2.1 平均外徑尺寸差△Dmp (外徑千分尺檢查);5.2.2 外圈徑向振擺Kea (見圖4,千分表,專用檢具);5.2.3 外徑面的垂直度SD (見圖5,千分表,專用檢具);5.2.4 外圈的軸向振擺Sea (見圖6,千分表,專用檢具).以上各項的偏差值見下表:附表六.檢測之示意圖:圖1 內輪的徑向振擺(Kia) 圖2 (內輪的)端面跳動(sd)圖3 內輪的軸向振擺(Sia) 圖4 外輪的徑向振擺(Kea)圖5 外徑面的垂直度(SD) 圖6 外輪的軸向振擺(Sea)七.測量用的心軸:據GB307.2-84的規定,當測量軸承的Kia、Kea、Sd時,圓柱孔用錐度心軸的錐度,原則上規定為1/5000~1/10000,圓錐孔用錐度心軸的基本錐度為1/12,容許偏差規定為+0.0002/0mm.圓柱心軸允許的徑向跳動見表3.必要時按心軸的實際跳動量對測量數據進行修正.八.測量負荷:據GB307.2-84的規定,當測量Kia、Kea與Sia、Sea項目時,施加必要的測量負荷使滾動體與套圈處于正常的接觸位置,以獲得穩定的測量值.8.1 測量向心軸承的Kia和向心球軸承、角接觸球軸承的Sia時施加于內圈上的測量負荷參照表4.* 必要時可按表中數值放大2 倍.8.2 測量向心軸承的Kea和向心球軸承、角接觸球軸承的Sea時,施加于外圈上的測量負荷見表5.。

深沟球轴承检测标准

深沟球轴承检测标准深沟球轴承是一种常见的滚动轴承,广泛应用于机械设备中。

为了确保深沟球轴承的质量和性能,需要对其进行严格的检测。

本文将介绍深沟球轴承的检测标准,以便相关人员能够准确、全面地进行检测工作。

一、外观检查。

在进行深沟球轴承的检测时,首先需要进行外观检查。

外观检查的主要内容包括轴承表面是否有划痕、变形、锈蚀等情况,轴承的尺寸和外观是否符合要求。

外观检查可以直观地了解轴承的表面质量和加工精度,为后续的检测工作提供重要参考。

二、尺寸测量。

尺寸测量是深沟球轴承检测的重要环节。

主要包括内径、外径、轴承宽度、圆度和平行度等尺寸参数的测量。

通过精确的尺寸测量,可以了解轴承的几何形状是否符合标准要求,为轴承的安装和使用提供准确的尺寸数据。

三、轴承转动与噪音检测。

在进行深沟球轴承的检测时,需要对轴承的转动和噪音进行检测。

通过旋转轴承,观察轴承的旋转是否平稳、灵活,是否存在卡滞、异响等现象。

同时,还需要通过专业仪器对轴承的噪音进行检测,确保轴承在工作时不会产生过大的噪音,以保证其正常运行和使用。

四、密封性能检测。

深沟球轴承通常需要具备一定的密封性能,以防止灰尘、水汽等杂质进入轴承内部,影响轴承的正常工作。

因此,在检测过程中,需要对轴承的密封性能进行检测。

主要包括轴承的密封结构是否完好,密封件是否处于良好状态等内容。

五、轴承材料和硬度检测。

最后,对深沟球轴承的材料和硬度进行检测也是必不可少的。

通过对轴承材料的化学成分和硬度的检测,可以了解轴承的材质是否符合标准要求,硬度是否达到设计要求,以保证轴承具有良好的机械性能和使用寿命。

综上所述,深沟球轴承的检测标准涉及外观检查、尺寸测量、轴承转动与噪音检测、密封性能检测、轴承材料和硬度检测等多个方面。

通过严格按照这些检测标准进行检测,可以确保深沟球轴承的质量和性能符合要求,为其在机械设备中的正常运行提供保障。

希望本文所述内容对相关人员有所帮助,谢谢阅读。

机械产品新标准汇编

铣夹头

替代JB/T 6350-1992

未实施

2008-09-01

JB/T 6409-2008

煤气用湿式电除尘器

替代JB/T 6409-1992

未实施

2008-09-01

JB/T 6454-2008

发热电阻合金 技术条件

替代JB/T 6454-1992

未实施

2008-09-01

替代JB/T 6237.12-1992

未实施

2008-09-01

JB/T 6237.1-2008

电触头材料用银粉化学分析方法 第1部分:氯化银沉淀—对二甲替氨基亚苄基罗丹宁分光光度法测定银量

替代JB/T 6237.1-1992

未实施

2008-09-01

JB/T 6237.2-2008

电触头材料用银粉化学分析方法 第2部分:双环己酮草酰二腙分光光度法测定铜量

螺旋输送机

替代JB/T 7679-1995

未实施

2008-09-01

JB/T 7775.1-2008

铜钨碳化钨真空触头材料化学分析方法 第1部分:碘量法测定铜量

替代JB/T 7775.1-1995;JB/T 7775.2-1995

未实施

2008-09-01

JB/T 7775.2-2008

铜钨碳化钨真空触头材料化学分析方法 第2部分:气体容量法测定碳量

替代JB/T 8566-1997;JB/T 8569-1997

标准编号

标准名称

替代情况

标准状态

实施日期

JB/T10024-2008

卧式滚刀测量仪

替代JB/T 10024-1999

未实施

2008-09-01

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

宁波慈兴轴承有限公司

密封深沟球轴承防尘、漏脂、温升性能试验规程

1 范围

本标准规定了外形尺寸符合GB/T276—1994中0、2、3直径系列、d≤60mm的一般用途密封深沟球轴承(两面带密封圈或防尘盖)(以下简称密封球轴承)的防尘、漏脂、温升性能试验规程。

本标准适用于密封球轴承在试验机上进行防尘、漏脂、温升性能试验。

2 规范性引用文件

GB/T276——1994 滚动轴承深沟球轴承外形尺寸

GB/T2479——1996 普通磨料白刚玉

GB/T22829—2002 周期检验计数抽样程序及表(适用于对过程稳定性的检验)

GB/T7752——2005 滚动轴承密封深沟球轴承技术条件

GB/T0036——1994(2004确认)润滑脂杂质含量测定法(显微镜法)。

3 定义及符号

3.1 定义

3.1.1 密封球轴承的防尘性能

密封球轴承在运转过程中防止外界灰尘侵入轴承腔内的能力。

3.1.2 防尘性能试样

将密封球轴承置于特定的灰尘环境里,在规定的试样条件下运作至规定的时间,根据外界灰尘进入轴承腔内的情况判断其防尘性能的试验。

3.1.3 密封球轴承的漏脂性能

密封球轴承在运作过程中防止轴承内部润滑脂泄露到轴承外部的性能。

3.1.4 漏脂性能试验

密封球轴承在规定的试验条件下运作至规定的时间,根据润滑脂泄露情况来判断其防漏脂性能的试验。

3.1.5 密封球轴承的温升性能

密封球轴承在运作过程中其外圈表面最高温度高出环境温度的程度。

3.1.6 温升性能试验

密封球轴承在规定的试验条件下运作至规定的时间,根据其外圈表面实测温度与环境温度之差来判断温升性能的试验。

3.2 符号

N0:接触式脂润滑密封球轴承的极限转速。

V:防尘性能试验灰尘介质的容积。

4 试验准备

4.1 试验轴承样品

4.1.1 在经检验的同代号、同批次密封球轴承成品中随机抽取样品。

4.1.2 每项试验各12套,试验轴承样板容量N=8套,其余4套为备用及分析样品。

4.1.3 在试验轴承样品的断面分项逐套编项目号和序号,且不应有重号。

4.1.4 在各项试验前将试验轴承样品表面擦拭干净,不应有油污和尘埃。

4.2 灰尘介质

4.2.1 防尘性能试验的灰尘介质为符合GB/T2479——1996规定的粒度标记F240(微粉)的白刚玉粉。

4.2.2 灰尘介质在110℃±10℃的烘干箱中烘1h后,放入干燥箱内冷却、备用。

4.2.3 灰尘介质用干净量杯计量。

4.3 称重量

4.3.1 漏脂性能试验称重量采用的天平称量范围及精度应能满足试验要求,并定期检定。

4.3.2 漏脂性能试验轴承样品在上机试验前称其试验前轴承样品质量。

4.4 测温仪器

4.4.1 温升性能试验用测温仪器精度≤±1.5℃,并需定期检定。

4.5 试验主体安装

4.5.1 与试验轴承内径配合的试验主轴公差选用g5,与试验轴承样品外径配合的壳体公差选用H6。

4.5.2 试验主体各零部件应清洗干净,组装后应符合装配图样技术要求。

4.5.3 试验轴承样品应安装正确,且不应碰敲密封球或防尘盖,使之产生变形现象。

4.5.4 试验轴承样品安装后转动应轻快,不应有阻滞现象。

5 试验条件

5.1 试验机为通过检定合格的密封球轴承试验机,并定期检定。

5.2 试验轴承样品的防尘、漏脂、温升性能试验条件分别按表1、表2、表3选取。

试验转速误差≤±2%,

试验载荷误差≤±2%。

5.3 防尘性能试验灰尘介质箱的填灰量应按表1的规定添加,并使试样轴承样品两面均匀受尘。

5.4 防尘性能试验灰尘介质箱的旋转方向应与试验轴承样品旋转方向相反。

6 试验过程

6.1 防尘、漏脂、温升性能试验中,应随时观察试验轴承样品运转情况。

6.2 温升性能试验,一般前3h每30min记录一次试验轴承样品温度及环境温度,后3h每1h记录一

次温度。

6.3 凡因试验设备、仪器故障或操作异常造成试验轴承样品失效时,应从备用样品中依次补做试验。

6.4 试验轴承样品出现异常振动、噪音及其他异常现象时,应及时停机处理。

6.5 试验记录应准确、详细,记录试验轴承样品编号应与试验机及安装工位相符。

6.6 漏脂、温升性能试验应在有载荷下启动和停机。

表1 防尘性能试验条件

表2 漏脂性能试验条件

表3 温升性能试验条件

7 试验结果 7.1 防尘性能试验

7.1.1 防尘性能试验后将试验轴承样品外部附着的灰尘和漏出的润滑脂擦拭干净。

7.1.2 用专用工具将试验轴承样品的密封圈或防尘盖拆掉,按SH/T0336—1996(2004确认)中的规

定分别从其两端均匀取润滑脂样检查灰尘侵入量:

400

10

A X ⨯=

式中:

X ——平均单位体积的灰尘量,单位为个/cm 3; A ——10个润滑样中灰尘量的总和;

400——观测润滑脂的体积(0.0025cm 3)换算到1cm 3的系数; 10——取样次数。

7.1.3 单套试验轴承样品的灰尘介入量=试后平均灰尘量—试前平均灰尘量(忽略不计)=试后平均灰

尘量。

7.2 漏脂性能试验

7.2.1 漏脂性能试验后将试验轴承样品外部漏出的润滑脂和油污擦拭干净,称量试后的轴承样品质量,

并用专用工具将密封球或防尘盖拆掉,清洗试验轴承样品内部及密封圈或防尘盖的润滑脂,待干燥后在称量试验轴承样品的净质量(包括密封圈和防尘盖)。

7.2.2

100%

=-=-=

⨯单套试验轴承样品的漏脂量

单套试验轴承样品的漏脂率单套试验轴承样品的填脂量

式中:单套试验轴承样品的漏脂量试前轴承样品质量试后样品轴承质量; 单套试验轴承样品的填脂量试验轴承样品质量试验轴承样品净质量。

7.3 温升试验性能

7.3.1 试验轴承样品温升=试验轴承样品外圈表面实测温度—该时刻环境温度。

7.3.2 单套试验轴承样品的温升为试验轴承样品实测温升的最大值。

7.4 试验判断

7.4.1 试验轴承样品的防尘、漏脂、温升性能应逐一按表1、表2、表3的规定进行判断。

7.4.2 试验轴承样品在试验过程中出现密封圈或防尘盖脱落,外圈密封槽处漏脂、密封圈或防尘盖与外圈发生相对转动,应判该套试验轴承样品该项性能不合格。

7.4.3 按JB/T7752-2005的规定,密封球轴承防尘、漏脂、温升性能的试验考核按GB/T2829-2002的规定,取不合格质量水平RQL 为2.5,判别水平Ⅰ,一次抽样方案,样本大小各为8的方法进行。

每项试验允许的合格判断数A C 为1.。