陶瓷蓄热体原理

RTO和RCO简介及区别

RTO和RCO简介及区别RTO技术和RCO技术是VOCs(挥发性有机化合物)治理技术,是目前应用较广、治理效果好、运行稳定、成本较低的成熟性技术。

RTO和RCO它们的原理是什么,有哪些技术特点,它们之间又有什么区别呢?一、RTO蓄热式热氧化设备详细介绍RTO,是指蓄热式热氧化技术,英文为“Regenerative Thermal Oxidizer”。

RTO蓄热式热氧化回收热量采用一种新的非稳态热传递方式。

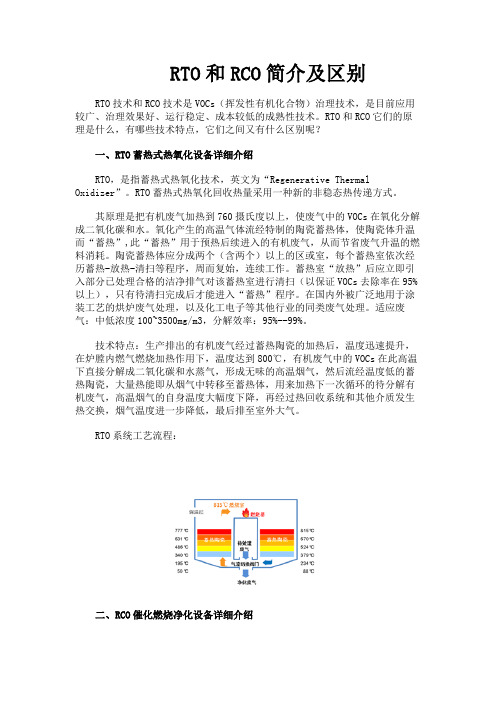

其原理是把有机废气加热到760摄氏度以上,使废气中的VOCs在氧化分解成二氧化碳和水。

氧化产生的高温气体流经特制的陶瓷蓄热体,使陶瓷体升温而“蓄热”,此“蓄热”用于预热后续进入的有机废气,从而节省废气升温的燃料消耗。

陶瓷蓄热体应分成两个(含两个)以上的区或室,每个蓄热室依次经历蓄热-放热-清扫等程序,周而复始,连续工作。

蓄热室“放热”后应立即引入部分已处理合格的洁净排气对该蓄热室进行清扫(以保证VOCs去除率在95%以上),只有待清扫完成后才能进入“蓄热”程序。

在国内外被广泛地用于涂装工艺的烘炉废气处理,以及化工电子等其他行业的同类废气处理。

适应废气:中低浓度100~3500mg/m3,分解效率:95%--99%。

技术特点:生产排出的有机废气经过蓄热陶瓷的加热后,温度迅速提升,在炉膛内燃气燃烧加热作用下,温度达到800℃,有机废气中的VOCs在此高温下直接分解成二氧化碳和水蒸气,形成无味的高温烟气,然后流经温度低的蓄热陶瓷,大量热能即从烟气中转移至蓄热体,用来加热下一次循环的待分解有机废气,高温烟气的自身温度大幅度下降,再经过热回收系统和其他介质发生热交换,烟气温度进一步降低,最后排至室外大气。

RTO系统工艺流程:二、RCO催化燃烧净化设备详细介绍RCO,是指蓄热式催化燃烧法,英文为“Regenerative Catalytic Oxidation Oxidition”。

RCO蓄热式催化燃烧法作用原理是:第一步是催化剂对VOCs分子的吸附,提高了反应物的浓度,第二步是催化氧化阶段降低反应的活化能,提高了反应速率。

ptc陶瓷发热体的原理

ptc陶瓷发热体的原理PTC陶瓷发热体的原理。

PTC陶瓷发热体是一种热敏电阻,它的电阻值随着温度的升高而增大。

PTC陶瓷发热体的原理是基于其正温度系数的特性,当温度升高时,电阻值增大,从而产生热量。

这种特性使得PTC陶瓷发热体在电热器、加热器等领域得到广泛应用。

PTC陶瓷发热体的原理可以通过晶体结构和电子结构来解释。

PTC陶瓷的晶体结构呈现出一定的非均匀性,其中存在着大量的氧空位和缺陷。

当温度升高时,晶体结构发生变化,氧空位和缺陷的浓度增加,从而导致电阻值的增加。

这种非均匀性的晶体结构是PTC陶瓷发热体正温度系数的重要原因之一。

另外,PTC陶瓷的电子结构也对其发热原理起着重要作用。

在晶格中,电子受到晶格振动的影响,当温度升高时,晶格振动加剧,电子的迁移受到阻碍,从而导致电阻值的增加。

这种电子结构的变化也是PTC陶瓷发热体正温度系数的重要原因之一。

总的来说,PTC陶瓷发热体的原理可以归结为晶体结构和电子结构的变化导致电阻值的增加,从而产生热量。

这种特性使得PTC陶瓷发热体在恒温加热、温控器、汽车加热器等领域得到广泛应用。

除了以上的原理外,PTC陶瓷发热体还具有自恢复性和稳定性的特点。

当PTC陶瓷发热体因外界因素导致温度升高时,其电阻值增大,从而产生热量,但一旦温度达到一定值,PTC陶瓷发热体的电阻值会迅速增大,导致热量的产生减少,从而实现自恢复。

这种自恢复性使得PTC陶瓷发热体具有较高的安全性,不易发生过热现象。

此外,PTC陶瓷发热体还具有稳定性高的特点,即在一定温度范围内,其电阻值基本保持不变,从而保证了恒温加热的效果。

这种稳定性使得PTC陶瓷发热体在温控器、恒温器等领域得到广泛应用。

综上所述,PTC陶瓷发热体的原理是基于其晶体结构和电子结构的变化导致电阻值的增加,从而产生热量。

同时,PTC陶瓷发热体还具有自恢复性和稳定性高的特点,使得其在各种加热领域得到广泛应用。

RTO 讲解

2011年3月13日

目录

• • • • • • 1. RTO的概念 2. RTO 的形式 3. RTO工作流程图 4.旋转RTO 运作结构 5. 空气流动图表 6. RTO对比

1. RTO的概念

• RTO(Regenerative Thermal Oxidizer)是蓄热式排气处理 装置的简称。 • 烤箱废气与天然气混合后进行高效燃烧,除去废气中有害 挥发性有机化合物的装置。 • 它对烤箱内产生的甲醛、乙酰苯胺的浓度降低有很大作用 蓄热式直燃焚烧系统( Regenerative Thermal Oxidizer ),简称为( R T O )。工作原理是把有机废 气直接加热到 800 ℃ 以上的高温,氧化分解。氧化后产 生的高温烟气通过陶瓷蓄热部分,由于陶瓷具有良好的蓄 热性,从而使炉腔始终维持在很高的工作温度,节省废气 预热、升温的燃料消耗。陶瓷蓄热部分由两个或两个以上 腔室组成,热解后的相对干净的气体在进入尾气处理系统 或直接排放前需对每个腔室进行吹扫保证 VOC 的去除率。

温度效率

进出口压差

90%

70~90mmAq

93%

10~15mmAq

2. RTO 的形式

本田、东风

现代、起亚

本田、丰田

RTO

3. RTO工作流程图

点 火 系 统

车 间 烤 箱

风机与阀门

RTO本体

驱动及排放系统系统

陶瓷蓄热体形式、特点

• • • • 蓄热特性 低阻力特性 良好的热震稳定特性 耐高温特性

陶瓷蓄热体的工作原理

• 在加热期——〉流过格孔的 高温烟气将热量传递给蜂窝 陶瓷蓄热体; • 在冷却期,低温的废气以相 反的方向流过格孔并获得热 量,形成高温废气; • 在高温空气燃烧过程中,蓄 热体及流体的温度周期性随 时间而变化。

蓄热燃烧原理

蓄热燃烧原理

蓄热燃烧原理:

①热能存储在燃烧室内壁镶嵌有许多蓄热体如堇青石蜂窝陶瓷等它们能够在高温下大量吸附热量;

②燃料供给将天然气重油生物质等可燃物质通过喷嘴均匀喷入燃烧室内与助燃空气充分混合;

③点火燃烧借助点火器产生的高温火种引燃混合气形成稳定火焰开始释放大量热辐射对流能量;

④热量转移随着燃烧持续进行周围蓄热体表面温度逐渐升高直至达到自身热存储极限;

⑤热风生成当蓄热体充满热能后便开始向周围环境辐射此时若引入冷风便会迅速被加热变成热风;

⑥废气处理燃烧产生的一氧化碳氮氧化物等有害气体需经过余热锅炉脱硫塔等装置净化后排放;

⑦能量循环关断燃料供给让冷风继续吹扫直至蓄热体释放完所有热量才标志着一个完整蓄热周期结束;

⑧节能减排相比于传统直燃式加热方式蓄热燃烧技术可节省30%-50%能耗同时大幅降低污染物排放;

⑨应用广泛目前已被广泛应用于钢铁冶金玻璃制造石油化工等行业中作为高效节能环保加热手段;

⑩系统优化为充分发挥其优势还需对燃烧室结构助燃配比燃料种类等参数进行优化匹配;

⑪安全防护鉴于其工作温度极高需做好隔热保温措施防止热量散失烫伤事故;

⑫智能控制引入PLCDCS等先进控制系统实现对燃烧温度气氛成分等关键参数在线监测自动调节。

陶瓷ptc发热原理

陶瓷ptc发热原理

PTC(Positive Temperature Coefficient)陶瓷发热体是一种基于正温度系数的陶瓷材料,具有自动调温、高效节能、安全可靠等特点,被广泛应用于电热设备中。

PTC陶瓷发热体的发热原理是基于电子跃迁的电阻率随温度升高而降低的特性。

在常温下,PTC陶瓷材料的电阻率较高,但当其受到电流加热时,材料中的电子会发生跃迁,从价带跃迁至导带,形成电子-空穴对,从而产生热量。

随着温度升高,电子跃迁的频率和数量增加,电阻率降低,发热量也随之增加。

当发热体温度继续升高到达一定程度时,其电阻率会急剧上升,发热量迅速下降,甚至停止发热。

这种特性使得PTC陶瓷发热体具有自我调节温度的功能,可以避免过热和过载,提高安全性和寿命。

在实际应用中,PTC陶瓷发热体通常采用电极加热的方式,将电流通过发热体中的电阻丝或电极进行加热,从而产生热能。

由于PTC陶瓷发热体具有自动调温和高效节能的特性,因此在电热设备中得到了广泛应用,如电暖器、电热毯、电热杯、电热炉等。

第1页/ 共1页。

ptc半导体陶瓷发热体

ptc半导体陶瓷发热体

PTC 半导体陶瓷发热体是一种新型的陶瓷发热元件,它采用高科技技术,具有高效、安全、节能等优点。

PTC 半导体陶瓷发热体的主要材料是半导体陶瓷,它是由钨、钼、钴等金属氧化物和其他材料混合烧结而成的,具有很高的电阻率和良好的绝缘性能。

PTC 半导体陶瓷发热体的发热原理是基于PTC 效应,即正温度系数效应。

在常温下,PTC 半导体陶瓷发热体的电阻值较小,当电流通过时,PTC 半导体陶瓷发热体的温度会逐渐升高,其电阻值也会随之升高,从而减少电流通过时的热量损失。

当PTC 半导体陶瓷发热体的温度达到居里点时,其电阻值会急剧升高,从而限制电流通过,使其温度保持在居里点附近。

PTC 半导体陶瓷发热体具有高效、安全、节能等优点,被广泛应用于暖风机、电吹风、电暖器、暖手宝等小家电产品中。

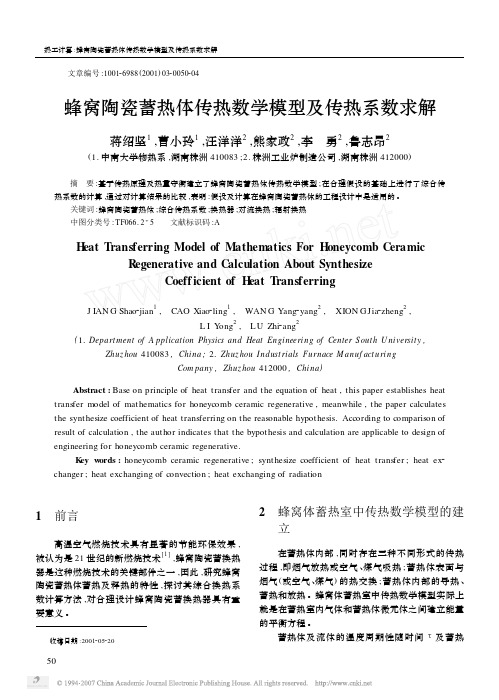

蜂窝陶瓷蓄热体传热数学模型及传热系数求解

1 前言

高温空气燃烧技术具有显著的节能环保效果 , 被认为是 21 世纪的新燃烧技术[1 ] ,蜂窝陶瓷蓄换热 器是这种燃烧技术的关键部件之一 ,因此 ,研究蜂窝 陶瓷蓄热体蓄热及释热的特性 ,探讨其综合换热系 数计算方法 ,对合理设计蜂窝陶瓷蓄换热器具有重 要意义 。

收稿日期 :2001205220

50

2 蜂窝体蓄热室中传热数学模型的建 立

在蓄热体内部 ,同时存在三种不同形式的传热 过程 ,即烟气放热或空气 、煤气吸热 ;蓄热体表面与 烟气 (或空气 、煤气) 的热交换 ;蓄热体内部的导热 、 蓄热和放热 。蜂窝体蓄热室中传热数学模型实际上 就是在蓄热室内气体和蓄热体微元体之间建立能量 的平衡方程 。 蓄热体及流体的温度周期性随时间 τ及蓄热

Cw

Mw L

d

y

5

T hw

5t

d

t

=

[αhw

A L

dy

(

Th

-

T hw) d t -

A L

sqhsd

yd

t

]

+

[

- λw A w

5 5y

(

T hw -

5 T hw 5y

d

y)

d

t

-

(

-

λw

Aw

5 T hw 5y

d

t)

]

(2)

式中 : Cw —蓄热体的比热容 ,J / (kg·K) ;

M w —蓄热体总质量 ,kg ;

(11)

加热期初始温度即为冷却期终了温度 :

T hw ( y , t = 0) = Tcw ( y , t = Pcol)

(0 ≤y ≤L , Pcol为冷却周期)

旋转RTO和3室RTO对比

旋转RTO和3室RTO性能比较一、RTO的原理;RTO是把有机废气加热到760摄氏度以上,使废气中的VOCs在氧化分解成二氧化碳和水。

氧化产生的高温气体流经特制的陶瓷蓄热体,使陶瓷体升温而“蓄热”,此“蓄热”用于预热后续进入的有机废气,从而节省废气升温的燃料消耗。

陶瓷蓄热体应分成三个(含三个)以上的区或室,每个蓄热室依次经历蓄热-放热-清扫等程序,周而复始,连续工作。

蓄热室“放热”后应立即引入部分已处理合格的洁净排气对该蓄热室进行清扫(以保证VOC去除率在99%以上),只有待清扫完成后才能进入“蓄热”程序。

RTO蓄热式废气处理设备,它的特点是:运行费用省,有机废气的处理效率高的优点,适应废气浓度1000~10000mg/m3,分解效率:99%--99.5%。

是目前最为经济可靠的达到50mg/m3严格的排放标准的VOCs治理技术,得到了广泛的应用。

RTO有机废气处理设备又可分为阀门切换式和旋转式。

阀门切换式RTO是最常见的一种RTO有机废气处理设备,包括典型的第一代技术2室式RTO和第二代技术3室式RTO。

其由2个或多个陶瓷填充蓄热室, 通过阀门的切换, 改变气流的方向, 从而达到预热VOC废气的目的。

一般来讲,蓄热室越多净化效率越高、热效率越高,常用的还有5室RTO和12室RTO,5室RTO造价成本高已经很少使用,12室RTO变形为圆柱形旋转式的,成为第三代技术的产品。

2室式RTO没有清扫过程,在阀门切换时有废气和处理后的洁净气体短路现象,平均净化率只能达到90%,不能满足当前50mg/m3的环保排放要求;RTO处理有机废气具有如下优点:(1)几乎可以处理所有种类有机物的废气;(2)处理有机废气流量的弹性很大(名义流量20%~120%);(3)可以适应有机废气中VOCs的组成和浓度变化、波动;(4)对废气中夹带少量灰尘、固体颗粒不敏感;(5)在所有热力燃烧净化法中的热效率最高;(6)在合适的废气浓度条件下无需添加辅助燃料而实现自供热操作;(7)净化效率高达99.5%;(8)维护工作量少,操作安全可靠,有机沉淀物可周期性的清除,蓄热体可更换,整个装置的压力损失较少,压力波动小,装置使用寿命长。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

陶瓷蓄热体原理

陶瓷蓄热体是一种利用陶瓷材料的热物性质实现蓄热的装置,其原理主要基于陶瓷材料的热容量较大、热导率较低、热传导时间较长等特点。

陶瓷材料具有良好的热容性能,即在加热时可以吸收较多的热能而不显著升温;在冷却时可以释放较多的热能而不显著降温。

这种热容性能使得陶瓷蓄热体能够有效地吸收和释放热能,实现蓄热和释放热能的功能。

此外,陶瓷材料的热导率较低,即传导热量的能力较弱。

这意味着陶瓷蓄热体可以更长时间地保持热能,而不会快速地向外传导或散失。

陶瓷蓄热体的原理可以用简单的示意图来解释:当陶瓷蓄热体处于高温环境中时,陶瓷材料吸收热能,并将其储存起来。

当温度下降时,陶瓷材料会释放储存的热能,使周围环境升温。

这种原理使陶瓷蓄热体被广泛应用于各种热管理系统中,例如太阳能热水器、地暖系统、暖风机等。

通过充分利用陶瓷材料的特性,陶瓷蓄热体能够实现高效的蓄热和释放热能,提高能源利用率,实现节能环保的效果。