磷化液配制方法

磷化液配方及制作方法

磷化液配方及制作方法

磷化液具有除油、除锈、磷化和钝化等性能。

轻度锈蚀的黑色金属器件,或有液状油污的黑色金属制品,均可直接用此药液进行磷化处理,所得磷化膜对金属有很好的防护作用,提高了金属的抗腐蚀性和绝缘性以及涂料的附着力。

一、配方(克/升)

氧化锌 30-50

重铬酸钾 0.2-0.4

硝酸锌 150-170

烷基磺酸钠 20-40

酒石酸 5-10

80%磷酸 110-180

氯化镁 15-30

水 600-900毫升

钼酸铵0.8-1.2

二、制法

把氧化锌用适量水调成糊状,在不断搅拌条件下,缓慢加入磷酸,溶解以后加入硝酸锌,酒石酸和氯化镁,再用水稀释至总体积的三分之二,搅拌,溶解。

把重饹酸钾和钼酸铵分别溶解后,加入上述药液中,搅拌混匀,继之加入烷基磺酸钠并加水至足量,充分搅拌,混合均匀即可。

三、说明

1.磷化处理时,药液温度控制在55-65℃(不能超过70℃),金属在其中浸泡处理5-15分钟即可。

2.药液中的亚铁含量在5-7克/升左右时,才有较好的处理效果。

3.游离酸与总酸度之比最好控制在1:8左右。

磷化液配方及制作方法

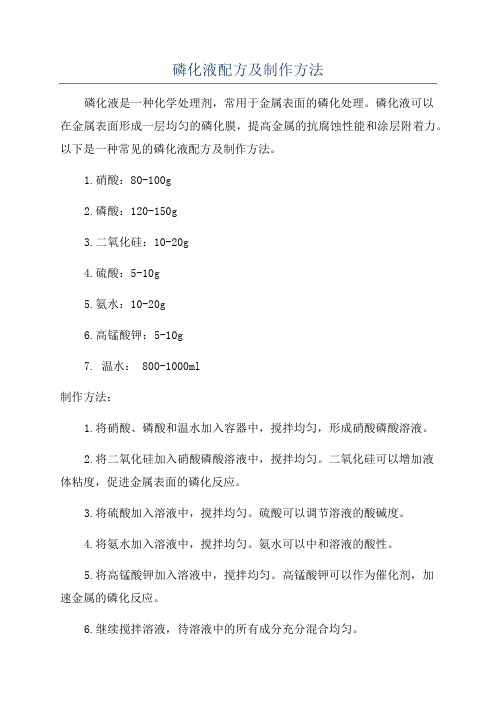

磷化液配方及制作方法磷化液是一种化学处理剂,常用于金属表面的磷化处理。

磷化液可以在金属表面形成一层均匀的磷化膜,提高金属的抗腐蚀性能和涂层附着力。

以下是一种常见的磷化液配方及制作方法。

1.硝酸:80-100g2.磷酸:120-150g3.二氧化硅:10-20g4.硫酸:5-10g5.氨水:10-20g6.高锰酸钾:5-10g7. 温水: 800-1000ml制作方法:1.将硝酸、磷酸和温水加入容器中,搅拌均匀,形成硝酸磷酸溶液。

2.将二氧化硅加入硝酸磷酸溶液中,搅拌均匀。

二氧化硅可以增加液体粘度,促进金属表面的磷化反应。

3.将硫酸加入溶液中,搅拌均匀。

硫酸可以调节溶液的酸碱度。

4.将氨水加入溶液中,搅拌均匀。

氨水可以中和溶液的酸性。

5.将高锰酸钾加入溶液中,搅拌均匀。

高锰酸钾可以作为催化剂,加速金属的磷化反应。

6.继续搅拌溶液,待溶液中的所有成分充分混合均匀。

7.将制作好的磷化液过滤,去除悬浮颗粒和杂质,得到清澈的磷化液。

使用磷化液时,应注意以下事项:1.磷化液的pH值通常在1-3之间,酸性较强,请在操作时佩戴防护手套、护目镜和防护服,避免溅入皮肤和眼睛。

2.使用磷化液时,应先清洗金属表面的油污和氧化物,确保表面干净。

3.将金属置于磷化液中浸泡一段时间,通常为10-30分钟,可以根据具体情况调整。

4.浸泡时间过长可能导致磷化膜过厚,降低涂层附着力;浸泡时间过短可能导致磷化膜过薄,影响金属的抗腐蚀性能。

5.浸泡结束后,用清水冲洗金属表面,去除多余的磷化液,然后干燥金属。

总之,磷化液的制作方法相对简单,但在使用时需要注意安全和正确操作步骤,以确保磷化效果和金属表面的质量。

磷化液配制方法范文

磷化液配制方法范文磷化液是一种常用的金属防锈处理剂,可以用于铁、铜、铝等金属的表面处理,提供防锈保护功能。

下面是一种常用的磷化液配制方法。

材料:1.磷酸(H3PO4):纯度大于85%2.氮化铵(NH4H2PO4):纯度大于98%3.活性剂:如硝酸(HNO3)或镍或锌离子源4.水(H2O)步骤:1.将一定量的水加入容器中,作为磷化液的基础。

基础水的量取决于要配制的磷化液的总体积,通常基础水的体积大约为总体积的75%。

2.将磷酸缓慢地加入到基础水中,同时搅拌溶解,直到磷酸完全溶解。

磷酸的添加量取决于所需的磷化液浓度,通常为总体积的10-30%。

3.添加氮化铵到容器中,同时搅拌溶解。

氮化铵的添加量也取决于所需的磷化液浓度,通常为总体积的1-10%。

4.在前三个步骤的基础上,添加适量的活性剂(如硝酸或镍离子源),以调节磷化液的pH值和性质。

活性剂的添加量和种类取决于具体的使用要求。

5.继续搅拌混合磷化液,直到所有成分充分混合,并保持磷化液的均匀悬浮状态。

6.最后,使用pH计检测磷化液的pH值,确保其在所需范围内。

通常,磷化液的pH值应在2-4之间。

注意事项:1.在配制磷化液过程中,应避免使用金属容器,因为磷化液可能会与金属发生反应,影响磷化液的性能。

2.在配制磷化液时应戴上防护眼镜和手套,并注意避免磷酸和氮化铵的直接接触皮肤和眼睛。

3.磷化液的配制过程中应注意搅拌稳定,确保各种成分混合均匀。

4.配制好的磷化液应储存在密封容器中,避免其与空气接触,以免其化学性质发生变化。

5.使用磷化液前,应对其进行试验,确保其符合所需的使用要求和效果,同时了解具体的使用方法和注意事项。

总结:磷化液是一种常用的金属防锈处理剂,其配制方法相对简单。

在配制磷化液时应注意化学品的安全操作,并确保所有成分均匀混合。

配制好的磷化液应储存在密封容器中,并进行试验以确保其符合使用要求。

希望以上内容对您有所帮助。

磷化液的配制

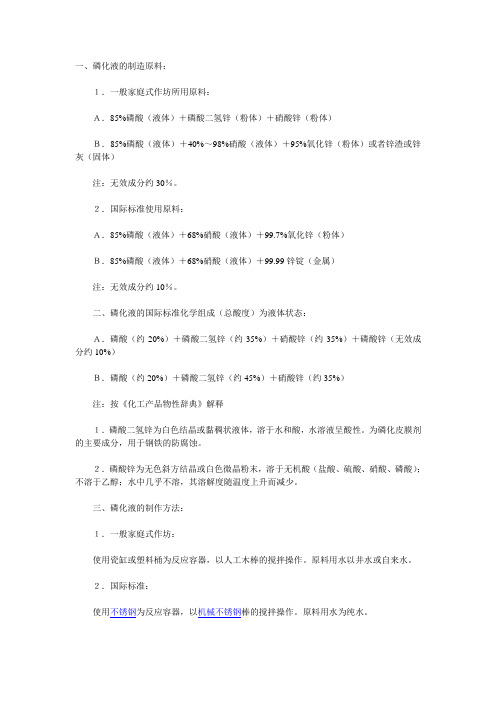

一、磷化液的制造原料:1.一般家庭式作坊所用原料:A.85%磷酸(液体)+磷酸二氢锌(粉体)+硝酸锌(粉体)B.85%磷酸(液体)+40%~98%硝酸(液体)+95%氧化锌(粉体)或者锌渣或锌灰(固体)注:无效成分约30%。

2.国际标准使用原料:A.85%磷酸(液体)+68%硝酸(液体)+99.7%氧化锌(粉体)B.85%磷酸(液体)+68%硝酸(液体)+99.99锌锭(金属)注:无效成分约10%。

二、磷化液的国际标准化学组成(总酸度)为液体状态:A.磷酸(约20%)+磷酸二氢锌(约35%)+硝酸锌(约35%)+磷酸锌(无效成分约10%)B.磷酸(约20%)+磷酸二氢锌(约45%)+硝酸锌(约35%)注:按《化工产品物性辞典》解释1.磷酸二氢锌为白色结晶或黏稠状液体,溶于水和酸,水溶液呈酸性。

为磷化皮膜剂的主要成分,用于钢铁的防腐蚀。

2.磷酸锌为无色斜方结晶或白色微晶粉末,溶于无机酸(盐酸、硫酸、硝酸、磷酸);不溶于乙醇;水中几乎不溶,其溶解度随温度上升而减少。

三、磷化液的制作方法:1.一般家庭式作坊:使用瓷缸或塑料桶为反应容器,以人工木棒的搅拌操作。

原料用水以井水或自来水。

2.国际标准:使用不锈钢为反应容器,以机械不锈钢棒的搅拌操作。

原料用水为纯水。

四、一般处理物为钢铁时,其反应机构如下:1.化学反应(化)铁+磷酸(游离酸)→磷酸二氢铁(铁分)+氢气(气泡)......(1)↓↓↓〔促进剂〕↓〔促进剂〕↓└→水...........(2)└→磷酸铁(淡黄色沉渣)...........(3)2.皮膜生成反应(成)磷酸二氢锌→磷酸锌(H皮膜)+磷酸.......................(4)铁(离子)+磷酸二氢锌→磷酸锌铁(P皮膜)+磷酸.........(5)〔说明〕钢铁表面与磷化处理液接触,钢铁表面发生溶解,表面附近的磷化处理液中的氢离子减少,PH值由3上升至4.6。

其结果引起(4)、(5)式的化学反应,不溶性的磷酸锌(Hopeite)、磷酸锌铁(Phosphophyllite)结晶在钢铁表面析出,形成皮膜。

磷化液配方

磷化液配方与配制磷化是金属材料防腐蚀的重要方法之一,其目的在于给基体金属提供防腐蚀保护,用于喷漆前打底、提高覆膜层的附着力与防腐蚀能力及在金属加工中起减摩润滑作用等。

按用途可分为三类:涂装性磷化;冷挤压润滑磷化;装饰性磷化。

按所用的磷酸盐分类有:磷酸锌系、磷酸锌钙系、磷酸铁系、磷酸锌锰系、磷酸锰系。

根据磷化温度分类有:高温(80°C 以上)磷化、中温(50~70°C)磷化、低温磷化(40°C左右)和常温磷化(10~30°C)。

除了能产生灰色到黑色磷化膜外,还可以做黑色磷化。

目前,有关黑色磷化技术可以分成两种类型。

一种是改造原磷化液的配方,使磷化膜的颜色变为黑色;另外一种是将常温发黑和磷化分两步对钢铁进行表面处理。

即先用常温发黑工艺对钢铁进行发黑,得到较好的黑色外观,再进行磷化处理以提高表面膜的附着力和耐蚀性。

微谱技术长期做磷化液配方还原,磷化液配方分析,对其组分做定性定量分析,产品性能改进等——微谱分析法提供了“金属表面处理剂”行业的综合技术解决方案。

常温磷化液配方(质量份)原料1号2号原料1号2号磷酸 4 3 硼氟酸钠0.8 0.5氧化锌0.55 0.5 氯酸钠 2.5 2.5硝酸锌 1.5 1 柠檬酸 2 1硝酸镍 3 3.5 软化水加至100硝酸锰 3.5 3制备方法首先将氧化锌用少量混合湿润,加入磷酸,溶解完全后,再加入其他原料,搅拌均匀即可。

原料配伍本品各组分质量份配比范围为:磷酸2~4、氧化锌0.4~0.6、硝酸锌0.5~1.5、硝酸镍3~5、硝酸锰2~4、硼氟酸钠0.2~1、氯酸钠2~3、柠檬酸0.5~2、软化水加至100本品由于加入了复合加速剂和复合钝化剂——硝酸镍、硝酸锰、硼氟酸钠和氯酸钠,使磷化膜与工件的结合速度快,结合更牢固。

使磷化液磷化速度加快,并使成膜和强度大。

产品特性本品方法简单,被处理工件先要经预处理、脱脂、表调等工艺,使用工件表面无油、无锈及赃物,采用浸渍或喷淋方法施工,在常温下处理3~5min,无需加热,节省能源,操作方便。

磷化液配制方法

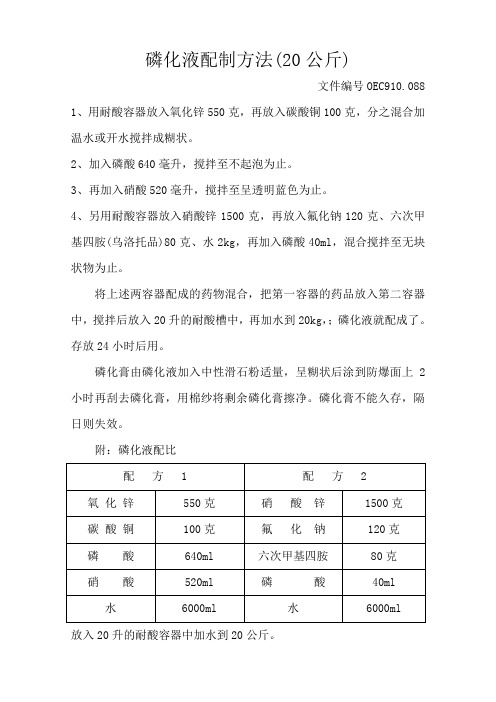

磷化液配制方法(20公斤)文件编号OEC910.088 1、用耐酸容器放入氧化锌550克,再放入碳酸铜100克,分之混合加温水或开水搅拌成糊状。

2、加入磷酸640毫升,搅拌至不起泡为止。

3、再加入硝酸520毫升,搅拌至呈透明蓝色为止。

4、另用耐酸容器放入硝酸锌1500克,再放入氟化钠120克、六次甲基四胺(乌洛托品)80克、水2kg,再加入磷酸40ml,混合搅拌至无块状物为止。

将上述两容器配成的药物混合,把第一容器的药品放入第二容器中,搅拌后放入20升的耐酸槽中,再加水到20kg,;磷化液就配成了。

存放24小时后用。

磷化膏由磷化液加入中性滑石粉适量,呈糊状后涂到防爆面上2小时再刮去磷化膏,用棉纱将剩余磷化膏擦净。

磷化膏不能久存,隔日则失效。

附:磷化液配比放入20升的耐酸容器中加水到20公斤。

磷化操作工艺说明1、用醇酸稀料或酒精清洗隔爆面上的油脂、污物。

2、用细纱布把隔爆面去锈,再用干净的棉纱擦干净,不得用化学的方法使隔爆面漏出金属光泽。

3、按冷磷化处理工艺守则文件编号OEC910.088配置的磷化液与滑石粉搅拌均匀,成为磷化涂膏。

4、涂膏前,隔爆面必须干燥,光泽干净。

5、将磷化膏均匀的涂在隔爆面上,厚度为2-4毫米,不得漏出金属表面,室温在30℃左右时,磷化时间为半小时,室温在20℃左右时,时间为5-10小时,室温在0度左右时,时间为20小时,涂膏时速度要快。

6、磷化膏不能长时间存放,超过24小时后,则失效。

7、金属表面涂膏后,用非金属刮刀除去涂膏,再用水冲洗干净,使金属表面出现一层棕色而均匀的磷化膜。

8、为了提高抗腐能力,可再涂上一层微薄的防锈油,如:石油碳酸钡,凡士林等油脂,若采用机油与石油碳酸钡各50%的混合液防锈效果更好。

磷化液配制操作规程

磷化液配制操作规程

1.磷化液配制的顺序

1)按配方要求在配制桶内加入磷酸,用适量水冲洗磷酸桶,并倒入配制桶内。

2)按配方要求在配制桶内缓缓加入氧化锌。

3)按配方要求在配制桶内加入硝酸锌和硝酸镍。

4)加水到规定液面位置,开电机搅拌。

2.磷化液配制的操作要点

1)操作时必须遵守一人负责制,其他人员只能做协助工作。

2)操作人员要注意安全,必须戴手套、戴防护面具(至少戴防护眼镜)操作。

3)加入磷酸时要防溅。

4)加入氧化锌时要缓慢,要用棒搅拌,并要防止水蒸气直冲人脸。

5)加入硝酸锌时不要整包一次性放入,要分散均匀投料,以免液体溅出,伤害到人。

6)开电机搅拌时,液面必须在规定液面位置的三分之二以上方可进行,否则容易发生伤害事故。

7)开电机搅拌时,时间不宜过长,3分钟一次为宜,开机时人不得离开。

常温磷化液的配方

常温磷化液的配方

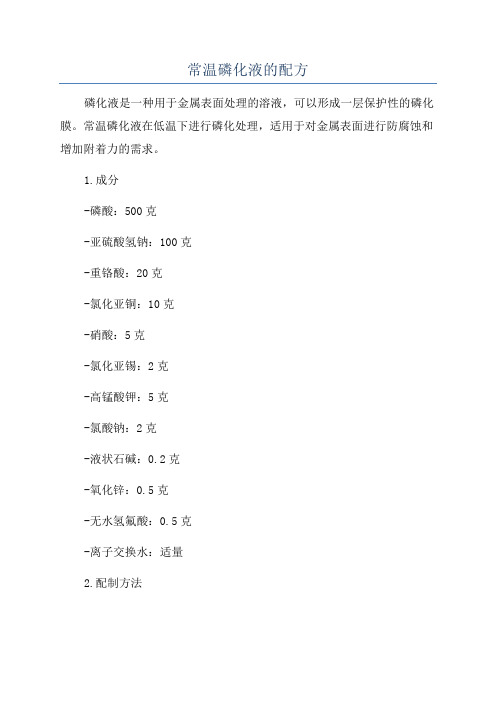

磷化液是一种用于金属表面处理的溶液,可以形成一层保护性的磷化膜。

常温磷化液在低温下进行磷化处理,适用于对金属表面进行防腐蚀和增加附着力的需求。

1.成分

-磷酸:500克

-亚硫酸氢钠:100克

-重铬酸:20克

-氯化亚铜:10克

-硝酸:5克

-氯化亚锡:2克

-高锰酸钾:5克

-氯酸钠:2克

-液状石碱:0.2克

-氧化锌:0.5克

-无水氢氟酸:0.5克

-离子交换水:适量

2.配制方法

1)首先用离子交换水稀释磷酸,将500克磷酸稀释至1000毫升,搅拌均匀。

2)将亚硫酸氢钠加入到磷酸溶液中,搅拌溶解。

3)在容器中加入重铬酸、氯化亚铜、硝酸、氯化亚锡、高锰酸钾、氯酸钠和液状石碱,搅拌均匀。

4)在溶液中加入氧化锌搅拌溶解。

5)最后,在溶液中加入少量无水氢氟酸,搅拌均匀。

3.使用方法

1)首先,将金属零件清洗干净,去除表面的油脂和污垢。

2)将金属零件完全浸泡在配制好的磷化液中,保持一定时间。

浸泡时间的长短取决于所需的磷化层厚度。

3)期间可以加热溶液,加快反应速度。

加热时需要注意控制温度,防止溶液过热。

4)磷化结束后,将金属零件从磷化液中取出,用清水彻底冲洗干净。

5)最后,将金属零件晾干或用热风吹干。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

磷化液配制方法(20公斤)

文件编号OEC910.088 1、用耐酸容器放入氧化锌550克,再放入碳酸铜100克,分之混合加温水或开水搅拌成糊状。

2、加入磷酸640毫升,搅拌至不起泡为止。

3、再加入硝酸520毫升,搅拌至呈透明蓝色为止。

4、另用耐酸容器放入硝酸锌1500克,再放入氟化钠120克、六次甲基四胺(乌洛托品)80克、水2kg,再加入磷酸40ml,混合搅拌至无块状物为止。

将上述两容器配成的药物混合,把第一容器的药品放入第二容器中,搅拌后放入20升的耐酸槽中,再加水到20kg,;磷化液就配成了。

存放24小时后用。

磷化膏由磷化液加入中性滑石粉适量,呈糊状后涂到防爆面上2小时再刮去磷化膏,用棉纱将剩余磷化膏擦净。

磷化膏不能久存,隔日则失效。

附:磷化液配比

放入20升的耐酸容器中加水到20公斤。

磷化操作工艺说明

1、用醇酸稀料或酒精清洗隔爆面上的油脂、污物。

2、用细纱布把隔爆面去锈,再用干净的棉纱擦干净,不得用化学的方法使隔爆面漏出金属光泽。

3、按冷磷化处理工艺守则文件编号OEC910.088配置的磷化液与滑石粉搅拌均匀,成为磷化涂膏。

4、涂膏前,隔爆面必须干燥,光泽干净。

5、将磷化膏均匀的涂在隔爆面上,厚度为2-4毫米,不得漏出金属表面,室温在30℃左右时,磷化时间为半小时,室温在20℃左右时,时间为5-10小时,室温在0度左右时,时间为20小时,涂膏时速度要快。

6、磷化膏不能长时间存放,超过24小时后,则失效。

7、金属表面涂膏后,用非金属刮刀除去涂膏,再用水冲洗干净,使金属表面出现一层棕色而均匀的磷化膜。

8、为了提高抗腐能力,可再涂上一层微薄的防锈油,如:石油碳酸钡,凡士林等油脂,若采用机油与石油碳酸钡各50%的混合液防锈效果更好。