切削液的介绍

切削液配制计算公式

切削液配制计算公式切削液是一种在金属切削加工过程中起到冷却、润滑和清洗作用的液体。

为了确保切削液的性能达到要求,需要进行合理的配制。

本文将介绍切削液配制的计算公式及其应用。

一、切削液的组成成分切削液的组成成分一般包括基础液体、添加剂和稀释剂。

基础液体常用的有水和油,添加剂包括冷却剂、润滑剂和清洗剂,稀释剂用于调整切削液的浓度。

二、切削液配制的计算公式1. 切削液浓度计算公式切削液浓度指的是切削液中添加剂的含量,通常以体积百分比表示。

计算公式如下:浓度(%)= 添加剂体积 / 切削液总体积× 100%2. 切削液稀释计算公式切削液的稀释是调整切削液的浓度,常用的方法是添加适量的稀释剂。

计算公式如下:初始浓度× 初始体积 = 最终浓度× 最终体积三、切削液配制的实际应用1. 切削液浓度的调整切削液浓度的调整根据具体工艺要求进行。

首先确定所需的添加剂浓度,然后根据切削液的总体积计算所需的添加剂体积,最后将添加剂与基础液体充分混合即可。

2. 切削液的稀释切削液的稀释一般是根据实际使用情况进行调整。

首先确定初始浓度和初始体积,然后设定最终浓度和最终体积,通过计算得到所需的稀释剂体积。

将稀释剂逐渐加入切削液中,同时搅拌均匀,直到达到目标浓度为止。

四、切削液配制的注意事项1. 配制过程中要注意安全,避免接触到切削液或添加剂直接对皮肤造成刺激。

2. 切削液配制前应仔细阅读切削液和添加剂的使用说明书,确保按照正确的比例配制。

3. 切削液配制后应进行充分的搅拌,使添加剂均匀分布在基础液体中。

4. 切削液的浓度和稀释应根据具体工艺要求进行调整,避免使用过高或过低浓度的切削液。

五、切削液配制的优化切削液的配制不仅要根据工艺要求进行,还可以根据具体加工情况进行优化。

例如,针对不同切削材料和切削方式,可以选择不同的冷却剂和润滑剂,以提高切削液的性能。

六、总结切削液配制计算公式是切削液配制的重要工具,通过合理地计算和调整切削液的浓度和稀释,可以确保切削液的性能达到要求。

切削液浓度测量方法

切削液浓度测量方法1. 引言切削液是在金属加工过程中起到冷却、润滑和清洁作用的重要物质。

为了确保切削液能够正常发挥作用,维持其适当的浓度十分重要。

因此,需要进行切削液浓度的准确测量。

本文将介绍几种常用的切削液浓度测量方法。

2. 测量原理切削液的浓度主要是指切削液中润滑剂的含量。

确定切削液浓度的方法基于润滑剂与水的比例。

通常,浓度的表示方法是以润滑剂的体积份额表示,例如5%表示润滑剂的体积占切削液总体积的5%。

3. 测量方法3.1 试纸法试纸法是一种简单易行的切削液浓度测量方法。

该方法使用一种特殊的试纸,其上涂有感应剂。

将试纸浸入切削液中,并根据试纸的颜色变化来判断浓度。

试纸法的优点是操作简单,能够快速获取浓度信息,适用于快速场合。

3.2 折射法折射法是一种通过切削液的折射率来测量浓度的方法。

该方法使用折射计测量切削液的折射率,并通过与标准曲线相比较来确定浓度。

折射法具有测量范围广、准确度高的优点,适用于对浓度要求较高的场合。

3.3 密度法密度法是一种通过切削液的密度来测量浓度的方法。

该方法使用密度计测量切削液的密度,并与标准密度对比来确定浓度。

密度法的优点是操作简单,结果可靠,适用于工业生产中的实际应用。

3.4 电导率法电导率法是一种通过切削液的电导率来测量浓度的方法。

切削液中的溶质浓度越高,电导率越大。

通过测量电导率并与标准曲线对比,可以确定切削液的浓度。

电导率法具有快速、准确的特点,适用于大批量切削液浓度测量的场合。

4. 测量仪器4.1 试纸试纸是进行试纸法测量的必备工具。

选用适当的试纸可以获得更可靠的测量结果。

4.2 折射计折射计是进行折射法测量的必备仪器。

选择精准度高、稳定可靠的折射计可以提高测量结果的准确性。

4.3 密度计密度计是进行密度法测量的必备仪器。

选择测量范围广、分辨率高的密度计可以适应不同切削液的测量需求。

4.4 电导率计电导率计是进行电导率法测量的必备仪器。

选择稳定性好、精度高的电导率计可以确保测量结果的准确性。

金属切削液的主要成分和作用

金属切削液的主要成分和作用金属切削液是一种重要的切削液体,广泛应用于各种金属材料的加工过程中。

它可以有效地降低工件表面粗糙度,保证切削质量,延长刀具寿命,提高加工效率。

本文将从成分和作用两个方面介绍金属切削液的基本知识。

一、金属切削液的主要成分金属切削液的主要成分包括基础油和添加剂两部分。

其中,基础油是金属切削液的主体和基础,也是指定切削液的工作条件。

基础油可以是矿物油、合成油、动植物油等各种类型。

添加剂是在基础油中加入的化学添加剂,其种类和性能通常根据不同用途的需求来确定。

常用的添加剂有防锈剂、抗氧剂、乳化剂、抗菌剂、界面活性剂等。

二、金属切削液的作用1. 降低工件表面粗糙度:金属切削液在切削过程中能够有效地降低工件表面的粗糙度。

这是由于切削液可以有效地冷却刀具和工件,降低刀具磨损和切削力,从而得到更加平滑和细致的加工表面。

2. 保证切削质量:金属切削液可以提高切削质量,减少因受热、变形和热裂纹引起的切削质量不佳的情况。

在特殊加工中,例如硬件、合金钢和其他难加工材料的加工过程中,切削液的冷却能力起着十分重要的作用。

3. 延长刀具寿命:金属切削液可以起到延长刀具寿命的作用。

切削液的冷却效应可以降低刀具的温度,从而减少对刀具的磨损和热膨胀的影响。

同时,一些添加剂和抗氧化剂的加入可以有效地减少刀具表面的氧化和生锈。

4. 提高加工效率:金属切削液在切削加工中能够有效地减少刀具和设备的磨损、延长寿命,同时也可以提高加工效率。

通过使用适当类型的切削液,加工数量可以得到更快地增加,加快加工流程,缩短加工周期。

这样,不仅可以降低成本,而且可以提高生产效率。

综上所述,金属切削液是切削加工中重要的一环。

学习理解金属切削液的组成和作用,可以为我们的加工带来更安全、更高效、更环保的加工体验。

切削液和皂化液

切削液和皂化液

一、切削液和皂化液介绍:

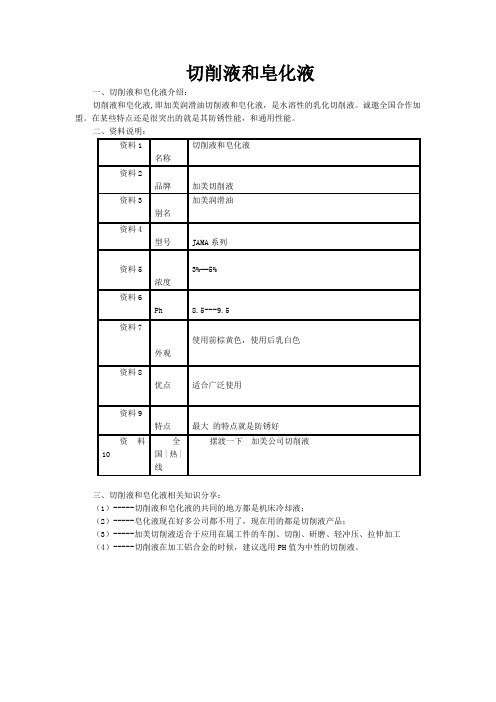

切削液和皂化液,即加美润滑油切削液和皂化液,是水溶性的乳化切削液。

诚邀全国合作加盟。

在某些特点还是很突出的就是其防锈性能,和通用性能。

二、资料说明:

资料1

名称

切削液和皂化液

资料2

品牌加美切削液

资料3

别名

加美润滑油

资料4

型号JAMA系列

资料5

浓度

3%—5%

资料6

Ph 8.5---9.5

资料7

外观

使用前棕黄色,使用后乳白色

资料8

优点适合广泛使用

资料9

特点最大的特点就是防锈好

资料10

全

国|热|

线

摆渡一下加美公司切削液

三、切削液和皂化液相关知识分享:

(1)-----切削液和皂化液的共同的地方都是机床冷却液;

(2)-----皂化液现在好多公司都不用了,现在用的都是切削液产品;

(3)-----加美切削液适合于应用在属工件的车削、切削、研磨、轻冲压、拉伸加工(4)-----切削液在加工铝合金的时候,建议选用PH值为中性的切削液。

水溶性切削液配方

水溶性切削液配方

以下是一种常见的水溶性切削液的配方:

1.离子交换水:水是水溶性切削液的主要成分,质量占比约70%至90%。

离子交换水是经过处理的纯净水,其离子含量低,有利于稳定切削

液的性能。

2.高级乳化剂:乳化剂是水溶性切削液中的重要组成部分,可以使油

和水乳化,形成稳定的乳液。

高级乳化剂数量通常为切削液总质量的0.5%至2%。

乳化剂的种类有很多,包括表面活性剂、胶体稳定剂和抗菌剂等。

3.防锈剂:防锈剂的作用是防止金属材料在切削过程中受到氧化和腐蚀。

通常在水溶性切削液中添加0.1%至0.5%的防锈剂,可以保护被加工

金属的表面。

4.抗菌剂:抗菌剂能够防止水溶性切削液中细菌和霉菌的生长,保持

切削液的稳定性和可使用性。

一般添加浓度为0.05%至0.2%。

5.弱碱剂:弱碱剂能够调节水溶液的酸碱平衡,防止切削过程中金属

表面产生腐蚀。

通常在切削液中添加少量的碱性物质,如草酸钠、EDTA

或碳酸氢钠等。

6.硬水改良剂:硬水中的钙和镁离子会影响切削液的表现,因此添加

适量的硬水改良剂有助于减少硬水对切削液的不良影响。

7.抗氧化剂:抗氧化剂可防止切削液在加工过程中因氧化而降解。

一

般情况下,添加0.05%至0.1%的抗氧化剂即可。

8.颜料:为了使切削液易于辨别和控制,可以加入适量的颜料,如蓝

色或绿色。

切削液的作用机理介绍

间, 也就是要求它具有极好的浸润性。表面活性物 质可以增加切削液在金属表面的吸附, 使切削液 易于在金属表面上粘附和展开, 从而增加浸润性。 除此之外, 切削液的润滑作用还与切削液的粘度 有关, 只有低粘度的切削液才能瞬间流入切削区 内。除了浸润性和粘度外, 切削液必须在金属表面 上形成一层牢固的吸附膜。这层膜应有极高的强 度, 在高压、高泡与激烈的摩擦作用下不致于被破 坏, 只有这样才能达到减少摩擦及粘结的目的, 即 达到润滑作用。

Vol.28 No.3 Sep. 2 0 0 7

切削液的作用机理介绍

陈 蓉 1, 刘 莹 2

(1.哈尔滨轴承集团公司 培训中心, 黑龙江 哈尔滨 150036; 2.哈尔滨轴承集团公司 技术中心, 黑龙江 哈尔滨 150036)

摘 要: 针对金属加工过程中所应用的切削液, 详细阐述了切削液的作用机理, 指出良好的切削液所应具有的性能。 关键词: 切削液; 润滑; 清洗; 冷却; 防锈 中图分类号: TG501.5 文献标识码: B 文章编号: 1672-4852(2007)03-0047-02

切削液的冷却作用通常是指将热量从产生地 方迅速带走的能力。

切削热传播是通过热传导、热辐射和热对流 等基本方式进行的。热传导的快慢取决于材料的 导热系数、受热体与冷却液的比热等。金属的导热 系数为 2.32×10-2~4.18J/(cm·s·℃), 液体的导热系 数为 9.28×10-4~1.16×10-3J/(cm·s·℃), 气体的导热 系数约为 5.80×10-5J/( cm·s·℃), 可见金属的导热 速度快, 但在切削加工时, 主要是用液体、气体 来 冷却。故热传导对切削液冷却作用不是主要的。

切削液的作用种类及应用

切削液的作用种类及应用切削液是在机械加工过程中使用的一种液体,其主要作用是冷却和润滑切削区域,提高切削加工的效率和质量。

切削液的种类多样,根据其成分和功能,可分为冷却液、润滑油和复合液等。

接下来,我将详细介绍切削液的种类及其应用。

一、冷却液冷却液是切削液中最常用的一种,主要成分是水。

其主要作用是保持切削区域温度在合理范围内,避免高温对切削工具和工件的损伤。

冷却液具有导热性好、吸热散热快、成本低廉等优点。

常见的冷却液有清洗剂、防锈剂等。

冷却液的应用范围广泛,适用于金属切削、磨削、锯削等各种加工过程。

特别是在高速切削和重切削加工中,冷却液的应用非常重要,可以降低摩擦和磨擦,提高切削效率和切削质量。

二、润滑油润滑油主要成分是油,其主要作用是减少切削工具与工件之间的摩擦和磨损,提高切削工具的使用寿命和加工质量。

润滑油的种类较多,包括机油、润滑脂等。

润滑油适用于各种加工过程,特别是金属切削过程中,润滑油可以较好地减少材料切削时的摩擦,降低工具磨损,提高加工效率和质量。

三、复合液复合液是由冷却液和润滑油按一定比例混合而成的,一般在金属切削加工过程中使用。

复合液既具有冷却液降温的作用,又能发挥润滑油减少摩擦的作用。

其具有良好的冷却和润滑效果,同时还可减少切削噪音和切屑粘附。

复合液的应用范围广泛,特别是在高速切削和重切削加工中,其效果更为显著。

复合液可以有效地提高加工效率和加工质量,同时减少工具磨损,提高切削工具的使用寿命。

四、其他切削液除了上述的冷却液、润滑油和复合液之外,还有一些特殊功能的切削液。

例如,防焊剂可以防止工作表面焊接在切削刀具上,减少不良切削;防粘剂可以减少切屑的粘附;防氧化剂可以防止工件表面氧化;防蚀剂可以防止金属材料腐蚀等。

这些切削液根据具体的应用需求,进行选择和使用。

总结起来,切削液的作用种类及应用非常广泛,不同的切削液适用于不同的加工过程和材料。

合理选择和使用切削液可以有效地提高加工效率和质量,减少切削工具的磨损,延长使用寿命。

切削液的作用是什么

切削液的作用是什么

切削液是一种特殊的液体,在机械加工过程中用于冷却和润滑工件和刀具的切削区域。

以下是切削液的几个主要作用:

1. 冷却作用:切削过程中,由于摩擦和变形,工件和刀具会产生大量的热量,过高的温度会导致刀具失去硬度和刚性。

切削液通过吸收和带走这些热量,降低切削区域的温度,有效地延长刀具的使用寿命。

2. 润滑作用:切削液能够在工件和刀具之间形成一层薄薄的润滑膜,减少切削时的摩擦力,并使刀具更加顺畅地进行切削。

这有助于降低切削力和功耗,提高切削表面的质量。

3. 清洁作用:切削液能够冲洗掉切削过程中产生的切屑和废料,防止其重新附着在工件和刀具上,保持切削区域的清洁。

同时,切削液还能够冲洗掉切削区域产生的砂粒和磨粒,减少切削磨损和刀具的磨损。

4. 防锈作用:切削液中一般含有防锈剂,可以在切削过程中防止工件和刀具受到氧化和生锈的影响。

这有助于保护刀具的表面质量和延长其使用寿命。

总之,切削液在机械加工中起到冷却、润滑、清洁和防锈等多种作用,可以提高加工效率、延长刀具寿命,同时改善切削表面的质量。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

切削液的扩展

随着机械工业整体技术的发展,机床切削速度更快,切削负荷更 大,切削温度更高,同时不断有新工艺出现来适应新材料的加工, 这都需要新型的高性能切削液满足加工要求;同时根据劳动卫生 和环境保护的要求,切削液中应尽量不含有危害人体健康和生态 环境的物质。近年来我国进口的数控机床、加工中心等先进设备 越来越多,其使用的切削液若从国外进口,运输不便,成本很高, 因此,研制高性能切削液以替代进口产品已是我国的当务之急。 在我国,水基切削液的使用范围越来越广,且已开始从乳化液向 性能好、寿命长的合成切削液、微乳化液过渡。 研制高性能、 环保可降解、长寿命的切削液;研究延长切削液使用寿命的方法, 从而减少切削液的废液排放量,是国内外切削液研究的一个重要 内容。

冷却效果

导热系数 比热 汽化热 汽化速度 流量 流速

冷却性: 水>乳化 液>油

切削液的作用

干切削,形成金属 接触间的干摩擦, 摩擦系数很大

加 切 削 液 实 际 切 削

形成完全的润滑油膜, 使金属直接接触面积很 小,接近零,成流体润 滑,摩擦系数变得很小

切屑、工件与刀具界面上承 受较大的负荷和较高温度, 液体油膜大部分被破坏,金 属直接接触成边界润滑摩擦

切削液的清洗效果与其渗透性、流动性 和使用压力有关

深孔加工时,使 用高压切削液有 助于排屑

切削液的作用

保护工件、机床、夹具、刀具不受周围介 质的腐蚀。

添加防锈添加剂如:亚 硝酸钠、磷酸三钠、石 油磺酸钡等是金属表面 形成保护膜

切削液的种类

水溶液

主用于粗加工和普通磨削加 工中,可加防锈剂、清洗剂、 油性添加剂 低浓度以冷却为主用于粗加 工和普通磨削加工中,高浓 度有良好润滑作用,用于精 加工和复杂刀具加工 具有良好的冷却、润滑、清 洗和防锈性能

切削液的润滑作用取决于切削液渗 透到刀具与工件、切屑之间形成润 滑膜的吸附能力和摩擦系数大小。

切削液的作用

物理吸附膜:适用低速精加工 切削液润滑膜 化学吸附膜:吸附牢固耐高温 高压、剪切强度低、润滑效果 好

切削液的作用

切削液可将切削过程中产生的细碎切屑和 磨粒细粒冲出切削区,可减少刀具磨损, 并防止划伤已加工表面和机床导轨面。

水溶性

乳化液

切削液 种类

油溶性

化学合 成液 切削油

热稳定性好,资源丰富,价 格便宜

极压切 削油

加入硫、氯、磷,显著提高 润滑效果和冷却性。

切削液的添加剂

含硫、磷等有机化合物,高 温下与金属表面反应形成化 学润滑膜,比物理吸附膜耐 高温。

ቤተ መጻሕፍቲ ባይዱ油性添加剂

含有极性分子,能与金 添加文字添加 文字 属表面形成牢固的吸附 膜,在较低温度下起润 滑作用。常见:动、植 物油,脂肪酸、胺类、 醇类、脂类。

添加剂

极压添 加剂

矿物油与水乳化,形成稳 定的乳化液添加剂,由极 性(亲水)和非极性(亲 油)组成。它除起乳化作 用外还能吸附在金属表面 形成润滑膜起润滑作用。

表面活性 添加剂

切削液的选用

粗加工:切削用量大,产热多,应选用冷却性能好 的切削液如离子型切削液或3%~5%乳化液

精加工:主要是减少工件表面粗糙度值和提高加工 精度,应选用具有良好润滑性能的切削液。

——切削液的合理选用

切削液的合理选用

作用

种类

添加剂

选用

使用方法

发展

切削液的作用

冷却作用

润滑作用 清洗和排屑作用

防锈作用

切削液的作用

切削液通过热传 导带走大量切削 热,起到冷却作 用 降低切削 温度 减少工件 变形 提高刀具 耐用度, 加工质量

切削速度高,刀具工 件材料耐热性低,热 膨胀系数大的情况下, 切削液的冷却作用更 重要

难加工材料的切削:切削力大,切削温度高,摩擦 严重,应选用极压切削油或极压乳化液

切 削 液 的 选 用

磨削加工:温度高,工件易烧伤,同时产生大量细 屑、沙末会划伤已加工表面,所以应选用具有良好 冷却及清洗作用的切削液

切削液的使用方法 切 削 液 的 使 用 方 法

浇注法:直接将充足大流量的低压切 削液浇注在切削区。较常用但很难使 切削液直接渗入最高温度区,影响切 削液的使用效果。 喷雾法:用压缩空气以0.3~0.6MPa的 压力通过喷雾装置使切削液雾化,高 速喷至切削区。高速气流带着雾化成 微小液滴的切削液渗透到切削区,在 高温下迅速汽化,吸收大量切削液, 取得良好的冷却效果。 内冷却法:将切削液通过刀体内部以较 高的压力和较大流量喷向切削区,将切 屑冲刷出来,同时带走大量的热量。此 法可大大提高刀具耐用度、生产效率和 加工质量。深孔钻、套料钻等刀具加工 时采用此冷却方法。