精益生产改善案例

精益生产现场改善培训案例

精益生产现场改善培训案例近年来,精益生产成为了企业提高效率和降低成本的重要手段。

为了帮助员工更好地理解和应用精益生产的原则和工具,某公司决定开展精益生产现场改善培训。

以下是培训中的一些案例,展示了精益生产在实际生产现场中的应用。

1. 5S整理工作站在一家制造公司的生产线上,工作人员经常因为工具和物料摆放混乱而浪费时间。

通过培训,员工学习了5S整理原则,并开始整理工作站。

他们将工具、物料和文件按照使用频率和使用顺序进行了布置,使得操作更加流畅和高效。

2. 平衡生产线在一家汽车装配厂,生产线上的工作站之间存在明显的瓶颈,导致生产效率低下。

通过培训,员工学习了平衡生产线的方法,重新安排了工作站的任务分配,使得生产线上的工作负载更加均衡,提高了整体生产效率。

3. 精益布局设计一家仓库经常出现货物堆积、拣选错误等问题,影响了物流运转的效率。

通过培训,仓库管理人员学习了精益布局设计的原则,并重新规划了货物存放和拣选区域。

优化后的布局使得货物的流动更加顺畅,减少了物料处理时间和错误率。

4. 消除浪费在一家食品加工厂,员工经常因为物料不足、工具失效等原因停止工作,造成了生产线的停滞和浪费。

通过培训,员工学习了消除浪费的方法,如及时补充物料、定期检修和维护工具等。

这些措施使得生产线的运转更加稳定,减少了停机时间和浪费。

5. 持续改进一家电子产品制造公司发现产品的良品率低,经常出现质量问题。

通过培训,员工学习了持续改进的方法,如设立质量检查点、建立问题解决小组等。

员工积极参与改进活动,通过不断的问题分析和改进措施,最终提高了产品的质量和良品率。

6. 价值流映射在一家纺织厂,生产线上的流程繁杂,导致生产周期长和库存积压。

通过培训,员工学习了价值流映射的方法,绘制了整个生产过程的价值流图,并找出了各个环节中的浪费和瓶颈。

根据分析结果,他们采取了相应的改进措施,缩短了生产周期和库存周转时间。

7. 一次性设备准备在一家医药公司的生产车间,设备准备时间过长,影响了生产效率。

经典精益生产改善案例

经典精益生产改善案例精益生产说起来容易,做起来难。

精益之行还需要在精益思想、原则和准则的指导下学习和实践一些有用的工具和方法,比如工业工程(IE)、价值流图分析、柔性生产线建立、缩短作业转换时间、拉动式连续“一个流”生产、5S、QC工具、统计质量控制、防呆错技术、TPM等等。

01. 自动化与防呆防错,一个小改善的大效果零缺陷最大的窍门:通过发掘人的智慧,找到“傻瓜”都能做对的办法,减少品质对人的依赖。

1 . 有一家电子生产型企业,他们在组装设备时由于需要装配的螺丝数量多,操作工经常会有遗忘,导致不良。

后来,公司就从精益生产的角度进行考虑,降低人的因素。

他们专门设计了一种机械手,机械手末端有磁铁。

如果这个部位需要装5颗螺丝,机械手就自动抓起5颗螺丝,如果需要装16颗螺丝,机械手就自动抓起16颗螺丝。

操作工只要看下机械手上有没有剩余的螺丝就可以了。

这样就减少了品质不良的发生。

2 . 还有一家生产复印机的工厂,他们的复印机里面有一个小风扇,这个小风扇非常重要,一旦装反了,就会导致机械损坏。

但由于是流水线作业,操作工在装配时,由于疲劳、遗忘等多种原因,可能会出错。

主管就要求操作工装好后要进行检查,用手摸一下,试下风向。

但是每天生产数千台复印机,操作工人可能就会产生错觉,有风?没风?还是会产生装反的现象。

后来,就通过发掘员工潜能,在复印机旁边装一个小风车,如果装配正确就会有风,风车会转,因此只要风车会转,装配就是完好的,否则,就是错误的。

这样这家公司复印机的合格率就大大提高了。

02. 标准化与简单化改善前:出库部分拣集包组班组长日常管理无标准化的管理规范,班组长日常管理的关键管控点存在管控疏漏的情况,不利于班组成长。

改善后:建立规范的班组长时段化管控标准,将日常管理事务标准化,确保管理受控,同时提升班组长的管理能力。

03. 如何强化管理,目视化的改善某企业有一个开放式的大办公室,有200人在一起办公。

由于管理不到位,经常发生办公室的灯、空调没有关的现象。

精益生产成功案例

精益生产成功案例精益生产是一种由日本汽车制造业家丰田正广所提出的管理方法,通过优化流程、消除浪费,提高质量和效率,从而实现产品生产的持续改进和优化。

自20世纪90年代以来,精益生产方法已经在全球范围内得到了广泛的应用,并被证明是一种成功的管理方法。

本文将介绍一些精益生产成功案例,并探讨其背后的原因。

1. 丰田生产系统丰田生产系统是精益生产的最著名案例之一,它是丰田公司在改善生产系统方面所做的持续努力的结果。

丰田生产系统的重点是节约时间,精简生产流程以节省成本,并确保产品的高质量。

丰田生产系统的一个核心原则是“珍视生产工人的创新”,这意味着所有员工都能够在工作中为生产过程提供改进的建议。

另外,这个系统也注重在保持生产流程的连续性和稳定性。

2. 美的集团中国家电巨头美的集团被认为是一家精益生产的成功案例。

在过去几年中,美的集团不断改善其生产流程,实施更高效的供应链管理,从而提高了公司的生产效率和产品质量。

美的集团还注重员工的培训和发展,积极实施“知识共享”与“技能传承”等管理模式,使员工能够充分地参与到公司的生产过程中,提高员工的生产效率和质量。

3. GE电气GE电气公司也被视为精益生产管理方法的成功实践者。

GE电气公司致力于优化生产流程,提高生产效率和质量,并减少产品制造过程中的浪费。

GE电气公司采用的精益生产管理方式是“快速反应制造”,即在产品制造过程中遵循快速反应的原则,避免不必要的等待和延迟。

同时,公司还采取了标准化和自动化的生产流程,并专注于对员工进行培训和发展。

以上三个案例展示了在实践精益生产管理方法时所采取的共性策略。

这些成功案例的主要特点包括优化供应链,精简生产流程,采用标准化和自动化的生产技术,培养员工的技能和知识。

另外,这些公司还注重提高产品的质量和关注客户的需求。

总之,精益生产方法已经被广泛证明是一种成功的管理方法。

这些成功案例表明,对于公司而言,采用精益生产方法是提高生产效率和产品质量的一个重要途径,同时,也可以为公司带来更高的效益和利润。

精益改善案例

天威集团精益改善案例这里展示天威集团三家企业的精益改善案例。

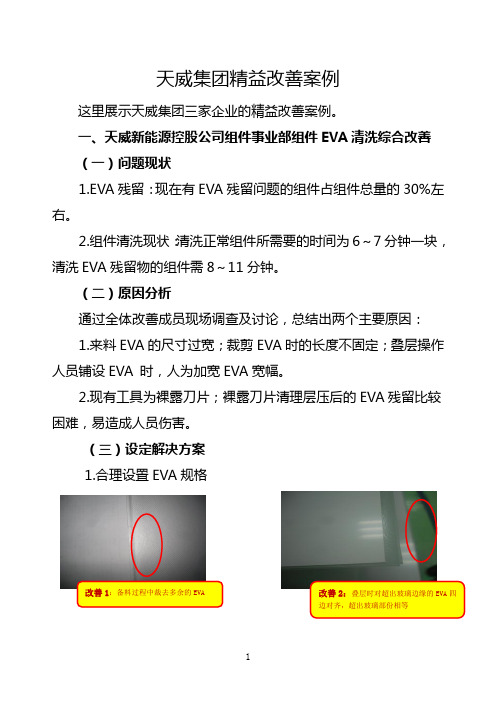

一、天威新能源控股公司组件事业部组件EVA清洗综合改善(一)问题现状1.EVA残留:现在有EVA残留问题的组件占组件总量的30%左右。

2.组件清洗现状:清洗正常组件所需要的时间为6~7分钟一块,清洗EVA残留物的组件需8~11分钟。

(二)原因分析通过全体改善成员现场调查及讨论,总结出两个主要原因:1.来料EVA的尺寸过宽;裁剪EVA时的长度不固定;叠层操作人员铺设EVA 时,人为加宽EVA宽幅。

2.现有工具为裸露刀片;裸露刀片清理层压后的EVA残留比较困难,易造成人员伤害。

(三)设定解决方案1.合理设置EVA规格2.利用有效的EVA清除工具(四)改善效果通过实施改善:EVA残留率下降到3%以下。

改善前,EVA残留组件平均清洗时间为3分钟,改善后,EVA残留组件平均清洗时间仅为1分钟,下降率达67%。

(五)项目综合效益降低EVA残留组件比例达27%,同时节省了清洗小组清理EVA的时间。

若层压没有EVA残留组件流下去,则每清洗小组(俩人组)可节约0.7小时,6小组可节约4.2小时。

按人均60块/小时产量计算,4.2小时可多清洗252块组件。

按2小组班产量252块组件计算,可以减少4人。

按每人2400元/月工资计算,两组四人约2400*4=9600元/月,可节约成本115200元/年。

二、天威保变公司库房U型布局改善案例介绍天威保变根据本单位实际,把精益生产中U型工作线方式原则,灵活的运用到库房物流管理中去,改变横排多列的货架摆放方式;利用物料配套带来的托盘,采取单排货架加托盘的方式,可减少配套人员取货时的多次折返和物料寻找时间,也便于物料的清点,实现库房内部物料的可视化管理。

具体案例分析如下:(一)案例问题分析机电库内存放着公司内产品使用的大量物料。

包括变压器成品所需保护装置的仪器、仪表,蝶阀、球阀等进口(国产)重要物资。

配套工序涉及总装车间的一次装配、二次装配、冷却器装配、装齐件、备品备件等五、六道工序。

化工企业精益生产案例

化工企业精益生产案例精益生产是一种根据顾客需求最小化浪费、提高效率的管理方法。

在化工企业中,精益生产方法可以帮助企业提升生产效率、降低成本、提高产品质量。

以下是一个化工企业应用精益生产方法的案例。

案例一:化工企业精益生产案例,降低废品率化工企业生产其中一种化学品,该企业之前存在较高的废品率,导致了浪费和成本的增加。

为了改善这个问题,企业引入了精益生产方法。

首先,企业对生产过程进行了细致的分析,找出了导致废品产生的根本原因。

经过分析,企业发现废品率高主要是由于操作工的技术不熟练,操作不规范以及产品设计存在缺陷等原因导致的。

为了解决这个问题,企业采取了以下措施:1.培训操作工:企业加强培训,提供操作工技术培训课程,同时鼓励操作工学习和提高技能。

2.设计优化:对产品进行重新设计,减少废品的产生。

企业加强与研发部门的合作,通过改进生产工艺和技术,降低废品率。

3.标准化操作流程:制定标准操作流程,并通过培训和监督员工严格遵守,确保生产过程的标准化。

4.持续改进:企业建立了一个持续改进的机制,定期评估和监测生产过程中的问题,并采取相应的改进措施。

通过以上措施,企业成功降低了废品率。

运用精益生产方法,帮助企业识别问题、找到原因,并采取措施解决问题,最终提高了生产效率和产品质量。

案例二:化工企业精益生产案例,提高设备利用率化工企业发现,其生产线的设备利用率较低,导致生产效率不高。

为了提高设备利用率,企业采用了精益生产方法。

首先,企业通过对生产线进行分析,找出导致设备利用率低的原因。

经过分析,企业发现设备故障率高、设备停机时间长以及设备维护不到位等原因导致了设备利用率低的问题。

为了解决这个问题,企业采取了以下措施:1.设备维护:企业加强设备的维护工作,定期检查和保养设备,防止故障的发生。

2.培训操作员:加强员工对设备操作的培训,提高操作员对设备使用和维护的技能。

3.优化生产计划:根据设备的特点和生产需求,优化生产计划,减少设备闲置时间。

某汽车公司精益生产改善案例

一、某汽车零部件公司生产现状某汽车零部件公司为提高职工的生活水平,每年进行调薪并提供各种福利。

近几年随着国际能源价格的走高。

原材料价格也持续提高,但该公司产品价格没能同步反应,这导致该公司运营成本上升,利润率降低。

共次在产品上的竞争愈演愈烈,导致该公司争取新业务时需要更具竞争力的价格,更加影响了本已不多的利润空间。

利润空间的减少需要通过节约运营成本,提高生产效率来加以弥补。

通过该公司的调查发现其主要面临以下问题:1、生产方式落后,统一下发生产计划进行推动式生产使各车间成为“孤岛”。

现场、库房存在大量库存,占用大量空间和资金,同时带来质量隐患;2、设备管理粗放,很少关心设备利用率,设备停机、换模时间较长;3、现场管理松散,生产效率低。

该公司要想生存和发展就必须开始进行持续改进和成本控制,要达到这一目的该公司需要优化调配人员、设备、资金等资源,使它们发挥最大效益。

“没有一个国家可以在低廉的工资基础上在全球竞争中建立长时间的绝对优势,但可以通过精益生产和精益理念来维系优势”。

二、该公司精益生产改善方案借助价值流图析法分析,价值流是当前产品通过其基本生产过程所要求的全部活动。

这些活动包括增加价值和不增加价值两部分,简单地说包括从供应商到工厂制造再到顾客交付的过程。

首先确定实施精益生产方式的产品线,然后对选取的产品线进行研究。

收集数据,绘制现阶段的价值流程图。

通过对现有价值流程图的分析,找到需要改进的地方并运用精益的改善工具提出改进方案。

绘制未来改进后的价值流程图,实施精益生产方式,验证改进效果。

通过对该公司精益生产的探索和研究,共对打公司的生产管理方式做了如下改善:1、目视化管理为了更方便的掌握生产情况,对该公司进行目视化管理。

设立控制中心,将需要的信息集中展示。

按照管理层级的不同将控制中心分为:生产单元控制中心、工厂控制中心,运营控制中心。

除此之外使用不同颜色定义标识的种类,对关键的生产控制要素进行颜色标准化管理。

精益改善优秀案例

精益改善优秀案例

嘿,大家知道吗?精益改善真的能创造奇迹!就拿我们公司的一个案例来说吧。

之前我们生产线上老是出现各种小毛病,不是这儿零件出问题,就是那儿流程不顺畅,就像一只小怪兽时不时地冒出来捣乱一下,可烦人啦!但大家也没办法,就这么熬着。

有一天,我们的老师傅老张看不下去了,一拍大腿说:“咱不能这样下去了,得想法子!”就这样,老张带着我们一群人开始了精益改善之旅。

我们先仔细观察生产线的每一个环节,嘿,你还别说,真被我们发现了不少问题哩!比如有些工具摆放得乱七八糟,每次找都得费半天劲,这不耽误事儿嘛!然后我们就商量着怎么改进,有人说搞个专门的架子放工具,有人说给工具贴上标签。

最后呢,我们采用了把工具分类放在特制架子上并且贴上标签的办法,哇塞,这下找工具简直太容易啦,就像在自己家找东西一样顺手!

还有一次,我们发现某个工序特别耗时,就像一只慢吞吞的蜗牛。

大家围在一起讨论,“这可咋办呀?”“别急别急,总能想到办法的。

”最后我

们想到了优化流程的点子,把一些不必要的步骤去掉了,嘿,那效率一下子就提上去了,就跟飞起来似的!

经过这一系列的精益改善,我们的生产线变得顺畅无比,就像打通了任督二脉!生产效率提高了,质量也更好了,大家别提多高兴啦!这难道不是精益改善的魅力吗?这就好比给生产线注入了一股神奇的力量,让它变得活力四射!

所以啊,精益改善真的太重要啦!它能让原本普通的生产线焕发出全新的光彩,能让我们的工作变得更加轻松高效。

大家都应该积极去尝试精益改善呀,绝对会给你带来意想不到的惊喜!。

非常好的精益生产案例值得借鉴

非常好的精益生产案例值得借鉴前言精益生产是一种专注于提高效率和降低浪费的经营管理方法。

通过消除不必要的步骤和资源浪费,精益生产可以帮助企业实现更高的产出和更好的质量,从而获得竞争优势。

本文将介绍一些非常好的精益生产案例,展示出这种方法的实际应用和可行性,以供其他企业借鉴。

案例一:丰田汽车丰田汽车是精益生产的经典案例之一。

丰田公司以“丰田生产方式”(Toyota Production System,TSP)闻名于世。

TSP 的核心思想是通过限制生产速度来提高质量,消除浪费和降低成本。

丰田将员工视为最重要的资源,鼓励员工参与改进流程,并不断学习和提高。

通过实施流程改进和标准化操作,丰田成功地降低了库存水平、缩短了交付周期,并提高了产品的质量。

流程改进丰田汽车通过实施精细的生产计划和精确的生产控制来改进流程。

他们使用所谓的“拉动式生产”(Pull Systems),这意味着生产进程只会在下一阶段需要材料和部件时才会启动,以此保持生产流程的稳定性。

这种方式可以防止过度生产和库存积压,并减少浪费。

标准化操作丰田汽车非常注重标准化操作。

他们制定了详细的作业指导书,确保每位员工都能按照标准程序工作。

通过标准化操作,丰田能够减少错误和变量,并提高整体生产效率。

标准化操作还使得员工之间可以互相替代,以应对人员变动和流程变化。

持续改进丰田汽车秉持着“持续改进”的信念。

他们鼓励员工积极参与改进流程,并通过小改进和创新来不断提高生产效率和质量。

丰田实行所谓的“就地解决问题”(Genchi Genbutsu),即员工应该亲自去现场了解问题并找到解决方案。

这种方法帮助丰田构建了一个持续改进的文化,使得所有员工都在努力寻找问题并付诸行动。

案例二:美国空军美国空军也是一个非常成功的精益生产案例。

空军一直致力于在各个领域实施精益生产,以提高效率、降低成本,并最大限度地满足任务需求。

下面将以飞机维修作业为例,介绍空军如何运用精益生产方法改进维修流程:改进维修流程空军通过改进维修流程来提高效率。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

※ 消灭重复作业缩减时间:

13.99 ″ (平均CT) - 8 ″=5.99 ″

5.99″ × 1750台(班产)÷3600 ″=

※ 工程时间:

2.91H

8 ″ ×1750台(班产) ÷3600 ″=

※ 取消段取时间 :

3.89H

0.17H

※ 工程合并缩减时间:

缩 减7 H

7H

2.91H + 3.89H + 0.17H =

AC VO UT 孔

AC V负 压 孔

AC V导 通 压 入 孔

AC VOU T引 导 孔

SA J2 压 入 孔 AC V TA P

AC VIN 引 导 孔

AC V导 通 压 入 孔

P S TA P

PS OU T孔 2

PS 磨 平

逆 阻2 孔

PO 孔

PS 下 孔

TO P TA P

空 工 作 台

FC B TA P

對策 — Ⅲ

可行性方案分析

◎=3,○=2,△=1

实现性 能力性 品质 性 效 果 可行性

No

对策方案

1

2 3

将吸入侧工程CT缩短使 TOP面工程等待CT缩短

○

○

△

△

6

6 10

将引擎侧工程CT缩短使 TOP面工程等待CT缩短

○

○

△

△

将TOP工程与其它工程进 行合并直接消除工程间的 等待

◎ 採

○ 用

◎

AV 下 孔

MA J下 孔

SA J下 孔

SS TAP

AC VIN 孔

ACV OUT 孔

ACV 负 压 孔

ACV 导通 压入 孔

ACV OUT 引导 孔

SAJ 2压 入 孔

ACV -IN 引导 孔

ACV 导通 压入 孔

PS TA P

PSO UT 孔2

PS 磨 平

逆 阻2 孔

PO 孔

PS 下 孔

TO P TA P

MA J 仕 上

SA J 仕 上

NJ TA P

NJ 座 寸

FU EL 仕 上

AC V压 入 孔

PS OU T孔 1

逆 阻 1孔

1.5 ″

空置工作台浪费时间:

3台×1.5″=4.5″ 4.5″ × 1750(班产)÷3600 ″ =每班浪费

0.90m 时间浪费 1.5″

2.2 H

現状把握 2

逆阻防止压入2 1孔工程

設 備

合 理 化

長

加 工

多

刃 具

少

多

少

能力

精度

放置

工数

费用

工程

多 少

要员

多 少

量

机种

多 少

生 产

裹 屑

多

少

加 工

多 少

切 粉

小 软 硬

素 材

出来高

形状

材质

人

物

P D - K R F N 加 工 出 来 高 低 下

現状把握 1

ボール盤加工

PS 导 通 孔 口 元

1.5 ″

空 工 作 台

1.5″

PS 导 通 压 入 孔

○

對策実施

TOP端面加工刀具与THB荒加工刀具设计为一体式

TOP面盘铣刀

THB荒×TOP面取刀杆

THB荒刀杆

设计并使用废却刀杆制 作专用车刀替代

TOP面盘铣刀

在THB荒刀杆上增加 装夹孔,安装车刀

THB荒×TOP面取一体式刀具加工

THB荒×TOP面取

對策実施

TOP端面加工工程与THB荒加工工程合并

精度確認

「逆阻防止压入1孔」和「逆阻防止压入2孔」加工精度

PD型 KRFN

略圖 NO.1

精度データ経歴表

規格

品名: BODY 部番: 11PD-KRFO-0100

量

0.03

产 X bar= 0.002 σ= 0.00447 Cpk= 2.087 n= 30 X bar= 0.034 σ= 0.0114 Cpk= 1.92953 n= 30 X bar= 0.04 σ= 0.02236 Cpk= 1.63978 n= 30 X bar= σ= Cpk=

3月 4月 5月 6月 7月 8月 9月

要因分析

調査 対策案検討 対策 効果確認 標准化 反省与下期課題

生産綫概要

PD-KRFN加工生産綫工程説明

1.端面加工

吸入侧 加工 ENG面 加工 TOP面 加工

2.専用機加工

MB×THB BP加工

3.ボール盤加工

FAP × VS仕 上

PS 导通 孔口 元

稼働率 CT 能力 要員 出来高

工場概要

発展中的南京京滨

……

2003年3月第2栋场房竣工 贩卖数量:2003年预计销售400万台 従業人員:2003年6月止……1560名

05年公司工作重點

***

建立让大家都说KNJ“变了!”的企业体制

1.建立創造提案型開発体制 (只有KNJ)

***

2.全球・全領域的PIA展开(不愧是KNJ)

3.全球性的高档品質的完成

・国内調達品内製化

・組立技術(単軸圧入 →改为复合线)

降低成本比率

・6大浪费的削減展開 (PIA展開) ・学习PIA手法技術

2.内作費的削減展開 (PIA的展開)

・提高生産効率的 展開(PIA展開)

生産体質的改革 (PIA的展開)

2.人材的培养 (PIAの展開)

・操作员指導者的 培养

・設備内製化展開 (PIA展開)

課題選定理由-Ⅲ

(課題選定)

行动范围确定 評価項目 緊 急 性 重 要 性 必要性 実 現 性 効

◎=3,○=2,△=1

小組 的実力 上 位 方 針 全 員 参 加 活 動 期 間

課 題 铸造出来高UP 加工出来高UP 组立出来高UP

果

総 合 評 価 点

◎ ○ △ ○ ○ △ ○

◎ ○採 ◎用 ◎ ○ ○ ○ ◎ ○ ○ ○ ○ ○ ○

0

1

0

-0.15

-0.03 0.03 0.02 0.02

NO.4

0.03 0.03 0.02 0.02

逆组防止压入孔 2孔深度 贯通

0 0 0 -0.03 -0.02 -0.03 -0.02

销规确认OK 目视不伤对壁

0 0

n=30

0.03

效果確認 - Ⅱ

「逆阻防止压入1孔工程」和「逆阻防止压入2孔工程」合并

空 工 作 台

连 接 杆 TAP

平常 85% 13.99秒 1750台 20名 87台

燃 料 球 塞 FU EL 下 孔 TH G 取 膜

空 工 作 台

PS 导通 压入 孔

PS 导 通 孔

SG 导 通 孔

AS 引 导 孔

AS 贯 通 孔

SJ 仕 上

SJ TAP

SS 底 孔

FAP 仕 上

CH S仕 上

逆 阻 1孔

效果確認 -Ⅰ

移去空置工作台后,工时缩短 1.5 ″ ×3 = 4.5″

缩减: 4.5″×1750 (班产) ÷3600 ″=2.2 H

對策 — Ⅱ

可行性方案分析

◎=3,○=2,△=1

实现性 能力性 品质 性 效 果 可行性

No

对策方案

1

2 3

增加一台设备

△

△

◎

○

7

8 5

工程合并

○ 採

4.开展有共享度企業的活動

05年公司行動計画—— PIA展開

全球 ・ 全領域PIA的展開(不愧是KNJ) —— 课题重点

・現調化計画(投产 日程)重点管理 ・鋳造技術(金型保养 体質的確立)

1.直材費的削減展開

・国内調達品C/D的 展開 1社→2社

1.CーJ 生産线 技術的建立

・加工技術(钻床→ 自動機线)

13 17 15

課題選定

PD加工生産綫机种别:出来高比较

机种

K48 K50 K53 KRFA

要員

17名 18名 18名 18名

能力

1800台 1800台 1800台 1800台

出来高 (1人/日)

105台 100台 100台 100台

KRFN

20名

1750台

87台

课题:PD-KRFN加工出来高

UP

逆阻防止压入1孔加工完 需要段取后加工2孔

逆阻防止压入1、2孔在1台设备上加工 每台浪费CT=8秒 计每班

重复作业浪费时间: 13.99 ″ (平均CT) - 8 ″=5.99 ″ 5.99″ × 1750台(班产)÷3600 ″=2.91H 工程时间: 8 ″ ×1750台(班产) ÷3600 ″=3.89H 段取时间 : 0.17H 工程浪费时间: 2.91H+3.89H+0.17H=7H

空 工 作 台

FCB TAP

MA J仕 上

SA J仕 上

NJ TAP

NJ 座 寸

FU EL 仕 上

AHale Waihona Puke V 压 入 孔ACV TAP

PSO UT 孔1

逆 阻 1孔

特性要因図

PD-KRFN加工出来高低原因分析

K T K

設備

加工時間 段取

长 困难 容易

刃具

C・T

短 良 悪

K T K 设 备

短

多 余 低 高 良 悪

=浪费

6.56H

PD-KRFN

PD-KRFN

對策方案檢討

通过小组成员的研讨,准备三步改善行动

… …