钳工钻孔转速与进给量表

钻床主轴转数参照表【免费下载】

无论是在传统的机床、数控加工中心铣削切削加工,还是主流的机器人、机械手切削加工,能否进行完美的切削抛光等加工精密处理,主轴的转速和走刀速度及铣刀的选择是关键中的关键,特别是对于比较坚硬的材质如不锈钢,结构钢,模具钢,奥氏体,马氏体等的切削,这是极为考验主轴转速设置,稍有不慎轻则断刀,甚至造成对主轴的损害。

下面我们先来一起了解下钻床主轴转速相关参数。

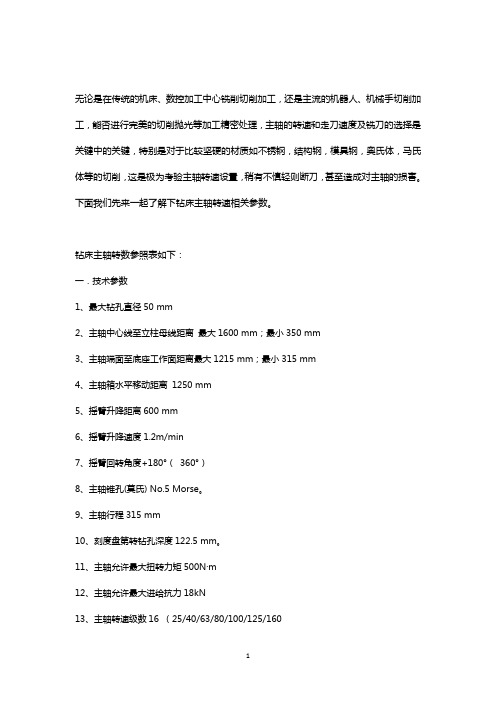

钻床主轴转数参照表如下:一.技术参数1、最大钻孔直径50 mm2、主轴中心线至立柱母线距离最大1600 mm;最小350 mm3、主轴端面至底座工作面距离最大1215 mm;最小315 mm4、主轴箱水平移动距离1250 mm5、摇臂升降距离600 mm6、摇臂升降速度1.2m/min7、摇臂回转角度+180°(360°)8、主轴锥孔(莫氏) No.5 Morse。

9、主轴行程315 mm10、刻度盘第转钻孔深度122.5 mm。

11、主轴允许最大扭转力矩500N·m12、主轴允许最大进给抗力18kN13、主轴转速级数16 (25/40/63/80/100/125/160/200/250/320/400/500/630/800/1250/2000)14、主轴变速范围25-2000 r/min15、主轴进给量级数160.04/0.06/0.10/0.13/0.16/0.20/0.25/0.32/0.40/0.50/0.63/0.80/1.00/1.25/2.00/3.2016、主轴进给量范围0.04-3.2 mm/r17、主电机功率4 kw 升降电机1.5KW18、电压380 V19、机床净重重量3500 kg;毛重4000 kg20、机床轮廓尺寸(长*宽*高) 249 *104*284 cm钻床指主要用钻头在工件上加工孔的机床。

通常钻头旋转为主运动,钻头轴向移动为进给运动。

钻床结构简单,加工精度相对较低,可钻通孔、盲孔,更换特殊刀具,可扩、锪孔,铰孔或进行攻丝等加工。

(完整版)钻削切削用量选择参考表

180~230

6

钛及钛合金(纯钛)

110~200

30

钛及钛合金(α及α+β)

300~360

12

钛及钛合金(β)

275~350

7.5

碳

18~21

塑料

30

硬橡胶

30~90

四、硬质合金钻头切削用量选择

钻孔的进给量(mm/r)

钻头直径do(mm)

σb550~85①

淬硬钢硬度HRC≤40

淬硬钢硬度HRC40

125~175

24

中碳钢(~0.50C)

175~225

20

高碳钢(~0.90C)

175~225

17

合金低碳钢(0.12~0.25C)

175~225

21

合金中碳钢(0.25~0.65C)

175~225

15~18

马氏体时效钢

275~325

17

不锈钢(奥氏体)

135~185

17

不锈钢(铁素体)

135~185

0.47~0.56

25~30

0.45~0.55

0.32~0.40

0.27

30~50

0.60~0.70

0.40~0.50

0.30~0.40

1.0~1.2

0.70~0.80

注:

1.表列数据适用于在大刚性零件上钻孔,精度在H12~H13级以下(或自由公差),钻孔后还用钻头、扩孔钻或镗刀加工,在下列条件下需乘修正系数;

不带护锥及带护锥的60°复合中心钻

5

0.06

12~25

不带护锥及带护锥的60°复合中心钻

6.3

0.08

12~25

常用工件材料进给、转速参数表

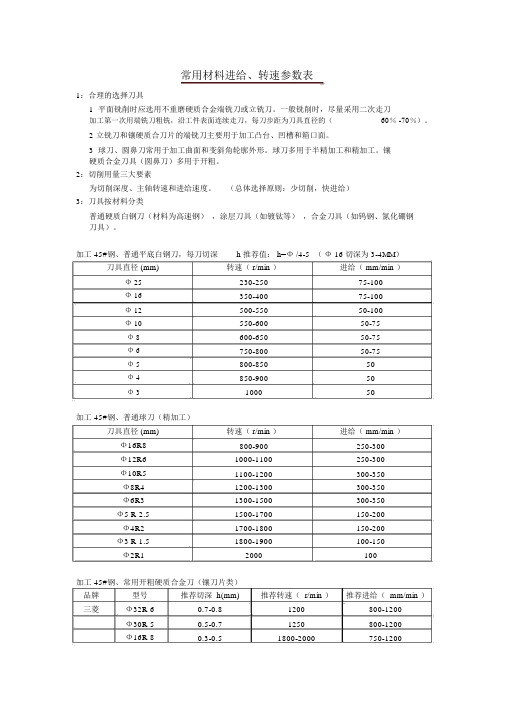

常用材料进给、转速参数表1:合理的选择刀具1平面铣削时应选用不重磨硬质合金端铣刀或立铣刀。

一般铣削时,尽量采用二次走刀加工第一次用端铣刀粗铣,沿工件表面连续走刀,每刀步距为刀具直径的(60% -70%)。

2立铣刀和镶硬质合刀片的端铣刀主要用于加工凸台、凹槽和箱口面。

3球刀、圆鼻刀常用于加工曲面和变斜角轮廓外形。

球刀多用于半精加工和精加工。

镶硬质合金刀具(圆鼻刀)多用于开粗。

2:切削用量三大要素为切削深度、主轴转速和进给速度。

(总体选择原则:少切削,快进给)3:刀具按材料分类普通硬质白钢刀(材料为高速钢),涂层刀具(如镀钛等),合金刀具(如钨钢、氮化硼钢刀具)。

加工 45#钢、普通平底白钢刀,每刀切深h 推荐值: h=Ф /4-5(Ф 16 切深为 3-4MM)刀具直径 (mm)转速( r/min )进给( mm/min )Ф 25230-25075-100Ф 16350-40075-100Ф 12500-55050-100Ф 10550-60050-75Ф 8600-65050-75Ф 6750-80050-75Ф 5800-85050Ф 4850-90050Ф 3100050加工 45#钢、普通球刀(精加工)刀具直径 (mm)转速( r/min )进给( mm/min )Ф16R8800-900250-300Ф12R61000-1100250-300Ф10R51100-1200300-350Ф8R41200-1300300-350Ф6R31300-1500300-350Ф5 R 2.51500-1700150-200Ф4R21700-1800150-200Ф3 R 1.51800-1900100-150Ф2R12000100加工 45#钢、常用开粗硬质合金刀(镶刀片类)品牌型号推荐切深 h(mm)推荐转速( r/min )推荐进给( mm/min )三菱Ф32R 60.7-0.81200800-1200Ф30R 50.5-0.71250800-1200Ф16R 80.3-0.51800-2000750-1200加工 45#钢、常用精加工硬质合金刀品牌型号推荐刀间距 (mm)推荐转速( r/min )推荐进给( mm/min )三菱Ф 25 R 12.50.4-0.51800750-1200Ф16R80.3-0.42000-2200750-1200Ф12R60.2-0.32250-2300750-1000Ф10R50.15-0.252500-2650500-750加工 738、718H 、738H硬质合金刀具单位 MM MM ( r/min )( mm/min ) MM刀具直径凸出量转速开粗 /光刀进给开粗 /光刀Z 步进开粗 /光刀D35R51201500/20002000/12000.8/0.5D32R51201500/20002000/12000.8/0.5D32R0.81201500/20002000/12000.6/0.5D30R51201600/20002000/12000.8/0.5D25R51201800/20001800/10000.8/0.5D25R0.81201800/20001500/10000.6/0.5D25R0.81201800/20001500/10000.5/0.4D16R0.81001800/20001500/10000.5/0.3D16R0.41001800/20001500/10000.5/0.3D1*******/22001500/10000.4/0.3D1*******/22001200/8000.4/0.3D8302000/22001200/8000.35/0.25D6302200/25001000/8000.3/0.2D5302000/22001200/8000.35/0.25D4152200/25001000/8000.25/0.15D3152500/28001000/8000.25/0.15D2152800/3000800/6000.2/0.1D1153000/3500800/6000.2/0.1加工 738、718H 、738H硬质合金刀具单位 MM MM ( r/min )( mm/min ) MM刀具直径凸出量转速中光 /光刀进给中光 /光刀Z 步进中光 /光刀D16R81001800/20001500/12000.5/0.2D12R61002200/25001500/12000.4/0.15D10R5602500/28001300/11000.4/0.15D8R4502800/30001200/10000.35/0.15D6R3353000/35001200/10000.3/0.15D5R2.5353000/35001200/10000.3/0.12D4R2203000/35001000/8000.25/0.12D3R1.5153000/35001000/8000.2/0.1D2R1153500/4000900/7000.15/0.08加工紫铜硬质合金刀具单位 MM MM(r/min )(mm/min)MM 刀具直径凸出量转速开粗 /光刀进给开粗 /光刀Z 步进开粗 /光刀D40R0.81201800/20002500/12001/0.5D32R0.81201800/25002500/12001/0.5D25R0.81202000/25002500/12001/0.5D20R0.81202000/26002200/12001/0.5D16R0.81002000/26002000/10000.8/0.4 D16R0.41002000/26002000/10000.8/0.4D1*******/25001800/8000.6/0.4D1*******/25001500/8000.6/0.3D8452200/25001200/8000.5/0.2D6352200/25001200/8000.4/0.2D5352500/28001200/8000.4/0.2D4202500/30001200/8000.4/0.15D3152800/35001200/8000.3/0.2D2103000/35001000/8000.2/0.1D1103500/3800800/7000.2/0.1D12R61002200/25001500/12000.4/0.2D10R5602500/27001500/12000.35/0.15 D8R4502600/28001500/12000.35/0.15 D6R3402800/30001200/10000.3/0.15 D5R2.5302800/30001100/10000.25/0.15 D4R2203000/33001000/9000.2/0.15 D3R1.5153000/35001000/9000.2/0.1D2R1103000/3500900/8000.2/0.1 D1.5R0.75103500/4000800/6000.12/0.08 D1R0.553500/4000700/6000.12/0.05加工紫铜高速钢刀具单位 MM MM (r/min )(mm/min )MM刀具直径凸出量转速开粗 /光刀进给开粗 /光刀Z 步进开粗 /光刀侧向步进D1*******/10001800/3001/0.5(0.1)D1*******/12001800/3001/0.5(0.1)D1*******/14001800/3001/0.5(0.1)D1*******/18001500/3001/0.5(0.1)D8451800/20001500/2000.8/0.5(0.1)D6352000/22001200/2000.6/0.5(0.1)D5352200/25001200/2000.6/0.5(0.1)注: D 表示刀具直径( D16R0.8 表示刀具直径为16,刀角半径为 0.8开粗即粗加工,中光即半精加工,光刀即精加工。

钻头切削参数表

铸钢

500~600

——

~

~

35~38

38~40

不锈钢

——

——

~

~

25~27

27~35

耐热钢

——

——

~

~

3~6

5~8

灰铸铁

——

200

~

~

40~45

45~60

干切或乳化液

合金铸铁

——

230~350

~

~

20~40

25~45

非水溶性切削油或乳化液

——

350~400

~

~

8~20

10~25

可锻铸铁

——

118

~0.90C

175~225

88~96

17

25~35

118

合金钢

~0.25C

175~225

88~98

21

25~35

118

~0.65C

175~225

88~98

15~18

25~35

118

工具钢

196

94

18

25~35

118

灰铸铁

软

120~150

~80

43~46

30~30

90~118

中硬

160~220

进给量f/(mm/r)

切削速度V/(m/min)

切削液

d/mm

5~10

11~30

5~10

11~30

工具钢

1000

1800~1900

2300

300

500

575

~

~

<

~

钻头切削参数表

钻头切削参数表

编辑整理:

尊敬的读者朋友们:

这里是精品文档编辑中心,本文档内容是由我和我的同事精心编辑整理后发布的,发布之前我们对文中内容进行仔细校对,但是难免会有疏漏的地方,但是任然希望(钻头切削参数表)的内容能够给您的工作和学习带来便利。

同时也真诚的希望收到您的建议和反馈,这将是我们进步的源泉,前进的动力。

本文可编辑可修改,如果觉得对您有帮助请收藏以便随时查阅,最后祝您生活愉快业绩进步,以下为钻头切削参数表的全部内容。

钻孔切削用量的选用(1)高速钢钻头钻削不同材料的切削用量

(2)硬质合金钻头钻削不同材料的切削用量。

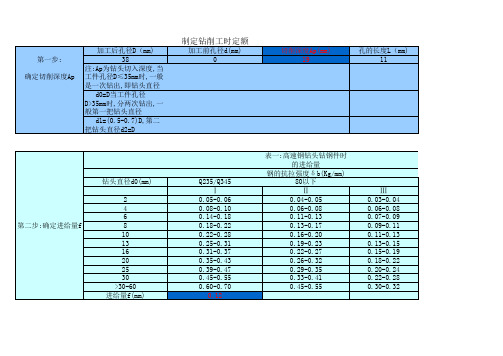

钻床工时计算表(实用)

Ⅲ 0.02-0.03 0.03-0.04 0.05-0.06 0.06-0.08 0.08-0.11 0.10-0.12 0.12-0.14 0.13-0.17 0.14-0.18 0.16-0.20 0.20-0.25

Yv 0.7 0.5 合金钢 1.3

6-10 25 8 35 35

mi

Xv

0.2

第七步 计算单件时间

T单件

T作业 3.74

T单件=T作业时间*(1+K宽 放)*(1+K准结) K宽放——宽放占作业百 分比

K准结 10.0% K宽放≈15—22%(钻床)

K宽放 8.5% T单件——单件时间

T单件 4.46

T单件 4.46

T批量—批零件定额 T准结—准备与结束时间

N投数 10

N投数—投产数量

第一步: 确定切削深度Ap

加工后孔径D(mm) 38

注:Ap为钻头切入深度,当 工件孔径D≤35mm时,一般 是一次钻出,即钻头直径

d0=D当工件孔径 D>35mm时,分两次钻出,一 般第一把钻头直径

d1=(0.5-0.7)D,第二 把钻头直径d2=D

制定钻削工时定额

加工前孔径d(mm) 0

切削深度Ap(mm) 19

攻细牙螺纹 0.9

T辅(总计) 0.44

不锈钢 1.8

调质钢/球铁 1.1

胶木绝缘材料 0.5

5

0.48 0.34 0.68 0.55 0.68 0.77 0.93 0.82 1.04 0.62 0.82

8

0.53 0.38 0.75 0.6 0.75 0.84 1.02 0.9 1.14 0.68 0.9

30-40 0.2-0.8 20-32

钻头切削参数表

球墨铸铁

190~225

~98

18

0.08

0.13

0.20

0.26

0.32

14~25

90~118

塑料

—

—

30

0.08

0.13

0.20

0.26

0.32

15~25

118

硬橡胶

—

—

30~90

0.05

0.09

0.15

0.21

0.26

10~20

90~118

加工材料

拉强度抗σb/MPa

硬度HBS

进给量f/(mm/r)

0.2~0.4

35~38

38~40

干切或乳化液

黄铜

——

——

0.07~0.15

0.1~0.2

70~100

90~100

铸造青铜

——

——

0.07~0.1

0.09~0.2

50~70

55~75

铝

——

——

0.15~0.3

0.3~0.8

250~270

270~300

干切或汽油

硬橡胶

——

——

0.2~0.4

30~60

热固性树脂

10~70

60

0.08

0.15

0.25

0.40

0.48

15~40

118

低加工性

~124

10~70

20

0.08

0.15

0.25

0.40

0.48

0~25

118

镁及镁合金

50~90

~52

45~120

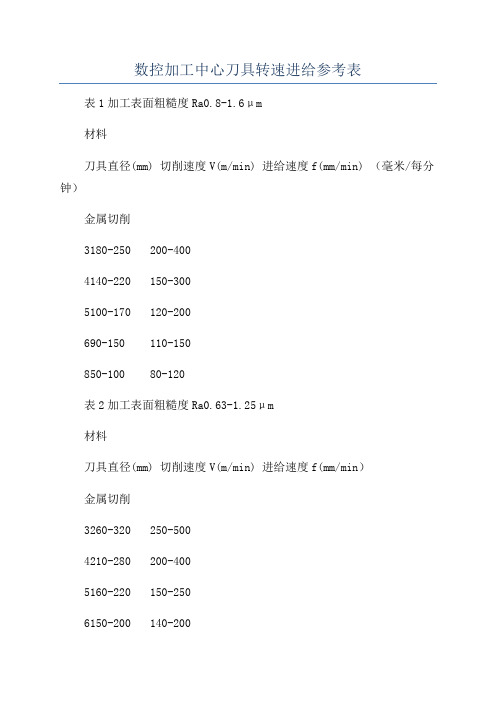

数控加工中心刀具转速进给参考表

数控加工中心刀具转速进给参考表表1加工表面粗糙度Ra0.8-1.6μm材料刀具直径(mm) 切削速度V(m/min) 进给速度f(mm/min) (毫米/每分钟)金属切削3 180-250 200-4004 140-220 150-3005 100-170 120-2006 90-150 110-1508 50-100 80-120表2加工表面粗糙度Ra0.63-1.25μm材料刀具直径(mm) 切削速度V(m/min) 进给速度f(mm/min)金属切削3 260-320 250-5004 210-280 200-4005 160-220 150-2506 150-200 140-2008 90-150 100-140表3加工表面粗糙度Ra0.4-0.8μm材料刀具直径(mm) 切削速度V(m/min) 进给速度f(mm/min)金属切削3 330-400 300-5004 270-350 250-4005 210-260 200-2506 200-240 180-2008 120-170 100-130表4加工表面粗糙度Ra0.25-0.5μm材料刀具直径(mm) 切削速度V(m/min) 进给速度f(mm/min)金属切削3 410-480 400-6004 350-430 300-5005 290-360 250-3506 280-320 220-2608 160-210 130-160表5加工表面粗糙度Ra0.16-0.4μm材料刀具直径(mm) 切削速度V(m/min) 进给速度f(m/min)金属切削3 490-560 400-7004 430-510 350-6005 360-440 300-4506 340-380 260-3208 210-260 160-210表6加工表面粗糙度Ra0.1-0.25μm材料刀具直径(mm) 切削速度V(m/min) 进给速度f(mm/min)金属切削3 570-650 450-7504 510-590 400-6505 440-520 350-5006 420-460 320-3608 260-310 210-260表7加工表面粗糙度Ra0.06-0.16μm材料。