QC七大手法查核表

QC七大手法

目錄一、查檢表 (1)二、層別觀念 (3)三、柏拉圖 (4)四、特性要因圖 (8)五、散布圖 (10)六、管制圖 (15)七、直方圖 (26)一、查檢表(Check Sheet)1.1何謂查檢表就是一種為了便于收集數據,使用簡單記號填寫並予統計整理,並作進一步分析或做為核對、檢查之用而設計的一種表格或圖表.1.2查檢表的設計要領查檢表並無一定的標準格式,只要根據使用的目的,以及為求方便使用,有利于作統計分析,而去設計適合自已所需的查核表:1.2.1應能迅速、正確、簡易地收集到數據1.2.2記錄時要考慮到能層別1.2.3數據履歷要清楚1.2.4盡可能以符號,數字記入,避免使用文字1.2.5查檢項目不宜太多,以4--6項為原則1.2.6最好能一次記錄下來后,就能表示出圖表狀況來1.2.7如能寫實圖形,更可一目了然1.2.8查檢表配合目的,必要時檢討修正1.2.9預留定位,以供實際查核中,可再增列1.3查檢表的種類與作法1.3.1查檢表的種類–記錄用(或改善用)查檢表*主要功用在于根據收集之數據以調查不良項目,原因及分布情形–點檢用查檢表*主要功用為確認作業、機器設備暨預防措施實施情形.1.3.2查檢表的設計步驟1.3.2.1明確目的1.3.2.2決定查檢項目1.3.2.3決定抽檢方式1.3.2.4決定查檢條件1.3.2.5設計表格實施查檢1.4查檢表之應用1.4.1有問題必須迅速地采取措施1.4.2問題若未獲解決,馬上研究采取適當措施1.4.3查檢表之項目應隨著工程的改善而改變內容1.4.4查檢表應能反應出下一工程或市場的關系1.4.5由記號即能判斷,並采取行動1.4.6收集的數據應能獲得層別的情報1.4.7進行數據收集時,先準備好查檢工具1.4.8讓收集者了解收集目的及方法1.4.9收集的數據非所欲得者,檢討后重新收集之1.4.10基準須一致1.4.11計算單位符合實際1.4.12考慮樣本數1.5數據收集1.5.1數據收集的意義1.5.2數據的分類A.依來源分B.依時間先后分C.依特性分1.5.3數據收集的目的為了把握現狀、解析、管理、調節暨判斷是否合格1.5.4數據收集的步驟1.5.5數據收集的要領1.6數據的整理1.6.1數據整理之方法1.6.2數據整理的步驟1.6.3數據整理注意事項1.7個案研習(CASE STUDY)二、層別觀念2.1何謂層別觀念2.1.1是為發現問題要因最有效,最簡單的手法,最基本的觀念2.1.2從查檢別的事實現象加以分門別類……此稱為層…以尋求層間的差異或共同點,作為思考要因的主要線索要因變化→產生影響→顯出現象→造成問題2.1.3由此線索出發,依據KKD以上推論發生問題的原因2.1.4經由確認以發掘問題的真因而采取恆久對策2.2層別的要素2.2.1 4M機械、材料、人員、方法2.2.2環境地區、天氣、工作場所處之狀況2.2.3時間日、期、上班2.3層別的一例層別觀念常實現于其他QC手法下表是應用層別觀念之查檢表三、柏拉圖(P a r e t o Diagram)3.1柏拉圖的由來–意大利經濟學者V . P a r e t o 于1897年分析其社會經濟結構之結論,以所得大小與有所得之關系用一定的方程式表示稱為[柏拉法則]–1907年美國經濟M.O.L o r e n z使用累積分配曲線來描繪[柏拉法則],即經濟學上所稱之勞倫茲曲線.–美國J.M.juran將勞倫茲(Lorenz)曲線應用到品管上,同時創出[Vital Few , Trivial Many](重要的少數,瑣細的多數)的名詞,並借助Pareto名字將此現象定為[柏拉圖原理]3.2柏拉圖的定義3.2.1根據所搜集之數據,按不良原因,不良狀況,不良發生位置等不同區分標準,以尋求占最大比率之原因,狀況或位置的一種圖形.3.2.2從柏拉圖可看出哪一項目有問題,其影響程度如何,以判斷問題的頑結點,並針對問題采取改善措施故又稱[ABC圖]3.3柏拉圖的作法3.3.1決定數據的分類項目a.依結果的分類/不良項目別、場所別、工程別b.依原因的分類/材料別、機器別、設備別、作業者別3.3.2決定收集數據之期間3.3.3按發生次數順序,將項目及次數記入不良分析表總抽檢數為:150 PCS 各項不良數不良率 = ―――――― ╳100% 總 檢 查 數各項不良數影響度 = ―――――― ╳100% 總 不 良 數a.各項目按出現數據之大小、順序排列,並求其累計次數b.求各項目的數據及累計數的影響度c.其他項排在最后,其項若太大時,要檢討是否尚有其他重要要因需提出分列的.3.3.5引用圖表用紙繪出縱軸及橫軸.從軸左側直線代表不良次數,不良率或損失金額,右側直線代表累計影響度;橫軸代表項目3.3.6點上累計不良次數(或累積不良率)及累積影響度,並以折線連結則得柏拉圖˙˙˙˙˙3.3.7于空白處記入,數據收集的期間、記錄者、繪圖者及總檢查數、總不良數…… 3.4柏拉圖繪制之注意事項3.4.1橫軸之項目別,須依大小順序由高而低排列,其他項列于末項 3.4.2項目別盡可能歸納成4-6項,必要時再予識別 3.4.3從軸之左側盡可能換算成金額來表示,使其更具意義 3.4.4柏拉圖之柱形圖橫軸距離要相同6.012.0 18.0 24.0 30.032.0A B C D 其他 100%不 良 率累計影響度3.4.5改善前后之比較時3.4.6從軸與橫軸可以表示下列項目–從軸:金額、品質、時間、安全、其他–橫軸:現象、機器設備、作業者、作業方法、原料、時間3.5柏拉圖之用途3.5.1作為降低不良的依據3.5.2決定改善的對策目標3.5.3確認改善效果3.5.4應用于發掘現場的重要問題點3.5.5用于整理報告或記錄3.5.6可作不同條件的評價3.5.7可供確認或調整特性要因圖3.5.8柏拉圖分析具有[檢定假說]之意義3.5.9配合特性要因分析圖使用3.6哪些數據可以整理為柏拉圖–品質方面/時間方面/成本方面/安全方面/治安方面–營業方面/交通方面/選舉方面/士氣方面/醫學方面3.7個案研習(CASE STUDY)個% 250 100200 80150 60100 4050 200 0 A B C D E F 其他千元 % 125 100100 8075 6050 4025 200 0 A B C D E F 其他不 良 個 數累計 影 響 度累 計 影 響 度損 失 金 額四、特性要因圖(Characteristic Diagram)4.1何謂特性要因圖對于結果(特性)與原因(要因)間或所期望之效果(特性)與對策間之關系,以箭頭連結,詳細分析原因或對策的一種圖形稱為特性要因圖.特性要因圖為日本品管權威學者石川馨博士于1952年所發明,故又稱[石川圖].又因圖形狀似魚骨,故亦稱魚骨圖.其在闡明原因與結果之關系,亦稱因果圖.4.2特性要因圖的畫法步驟1:決定問題(或品質)的特性步驟2:準備適當的紙張,繪出特性要因圖的骨架,將特性寫在右端,自左劃上一條粗的干線(稱母線),就是代表制程步驟3:把原因分類成幾個大類,每大類劃于中骨上,,並依制程分類,一般分為人、機械、材料、方法……其他步驟4:探討大原因的原因,再細分中小原因時,應注意必須能揣取對者為主要條件步驟5:決定影響問題點之原因的順序–以集中思考自由討論的方式,指出認為影響可能性最大者,並于圖中按順序予以標記4.3繪圖應注意事項4.3.1集合全員的知識與經驗4.3.2應用腦力激蕩術、全員發言4.3.3把要因層別4.3.4把重點放在解決問題上,依5W 2H的方法逐項列出4.3.5應按特性別繪制多張的特性要因圖4.3.6原因解析愈細愈好4.3.7確認原因好的重要程度,且須考慮其可行性、價值,並經討論表決后決定4.3.8應將圈出的重要原因整理出來,重新制作另一個特性要因圖4.3.9記入必要的事項于圖旁4.3.10品質特性的決定以現場第一線所發生的問題來考慮4.3.11管理者避免指示4.3.12經過三階段的醞釀一個完整的特性要因圖,必須經過三個階段的醞釀A.提出原因B.說明原因C.圈選要因4.4特性要因圖的特點–就是一種教育的過程–就是討論問題的捷徑–可以顯示出水準–展現現場問題的因果關系、工作層次4.5特性要因圖的用法–依末端小原因,調查現場實情–應挂于工作場所附近,遇問題隨即集合討論應用–引用特性要因圖所考慮的原因,進行現狀分析依其影響程度,研擬改善對策–可就管制圖、直方圖所顯示出來的不穩定狀態進行個案查明原因4.6特性要因圖的種類4.6.1追求原因型4.6.2追求對策型4.7特性要因圖的思考的原則4.7.1腦力激蕩術4.7.2 5M法4.7.3 5W1H4.7.4系統圖法4.8個案研習(CASE STUDY)五、散布圖(Scatter Diagram)5.1何謂散布圖為研究兩個變量間之相關性,而收集成對二組數據,在方格紙上以點來表示出兩個特性值之間相關情形的圖形,稱之為[散布圖]5.2散布圖的用途5.2.1確認兩組數據(或原因結果)之間的相關性5.2.2可檢視制程品質特性,在管制圖使用之經濟性5.2.3可用于檢討制程不同變數的影響因素5.2.4可做為設定標準之用5.3相對應的兩組數據間關系的分類5.3.1原因(要因)與結果(特性)之關系5.3.2結果(特性)與他原因(要因)間之關系5.3.3結果(特性)與兩個原因(要因)間之關系5.4散布圖之作法(例)某制品之燒溶溫度及硬度間是存在關系存在,今收集30組數據,試分析之步驟Ⅰ:收集30組以上的相對數據,整理到數樣表上步驟Ⅱ:找出數據x,y 之最大值及最小值步驟Ⅲ:畫出從軸與橫軸(若是判斷要因與結果之關系,則橫軸代表要因,從軸代表結果);並取x 及y 之最大值與最小值差為長度畫刻度步驟Ⅳ:將各組對數據點在座標上 橫軸與從軸之數據交會處點上―●‖二組數據重復在同一點上時,劃上二重圓記號―三組數據重復在同一點上時,劃上三重圓記號―◎800 810 820 830 840 850 860 870 880數據打點法硬度 y ↑→燒溶溫度制品名:SA-50 單 位:壓延課 繪圖者:林武東 繪制日:10/1硬 度 y ↑→燒溶溫度圖:銅之燒溶溫度與硬度散布圖步驟Ⅴ:記入必要事項數據數,采取時間、目的、制品名、工程名、繪圖者、繪制日期…均要記明5.5散布圖之判讀5.1.1正相關:x 增大時,y 也隨著增大完全的正相關 有正相關 5.5.2非顯著性正相關:x 增大時,y 也隨之增大,但幅度不顯著此時宜再考慮其他可能影響的要因5.5.3負相關,x 增大時,y 反而減少有負相關 完全的負相關y ↑→ xy ↑→x→ xy ↑y ↑→ xy ↑→x5.5.4非顯著性負相關:x 增大時,y 反而減少,但幅度不顯著.此時宜再考慮其他可能影響的原因5.5.5無相關:a. x 與y 之間看不出有何相關關系b. x 增大時,y 並不改變5.5.6曲線相關:x 開增大時,y 也隨之增大,但達到某一值后,則當x 增大時,y 卻減小→ xy ↑→ xy ↑→ xy ↑y ↑→x5.6散布圖著讀注意事項5.6.1注意有無異常點5.6.2是否有層別必要5.6.3是否為假相關5.6.4數據太少,容易發生誤判5.6.5相關系數檢定5.7個案研習(CASE STUDY)六、管制圖(Control Chart)現場管理品質,必須依品質特性來管理,而品質特性是隨著時間作高高低低的變化,那麼,到底要高到什麼程度或低到什麼程度才算異常?此時必須設定有管制上、下限來管理,如果有點超出管制界限,必須調查原因,采取行動,使制程恢復正常.「品質管制始于管制圖,終于管制圖」,由此可以看出管制圖的重要性,因之,要使品質穩定,惟有靠管制圖來作品質管理的工作.6.1何謂管制圖是一種以實際產品品質特性與根據過去經驗所判明之制程能力的管制界限比較,而以時間為順序用圖形表示者所以,一般管制圖縱軸為制品的品質特性,以制程變化的數據為分度;橫軸為制品的群體號碼,或制造年月日等,以時間順序,制程順序,將點繪在圖上.(圖例一)管制狀態管制上限中心線管制下限(圖例二)非管制狀態管制上限中心線管制下限6.2.1品質變異的原因–機遇、非機遇原因6.2.2管制圖與常態分配在生產過程中,如僅有偶然原因的變動時,任何產品之品質特性均可構成一分配,此某分配有其平均數及標準差,通常都以平均數加減三個標準差作為管制上限與管制下限,此即蕭華特博士所創的3δ法管制圖是以3個標準差為基礎,換言之,只要群體是常態分配,從此群體抽樣時,每10000個當中,即有27個會跑出±3σ之外,亦即每1000次中,約有3次機會超出±3σ范圍常態分配之平均值為μ,標準差為σ,其數據之分配情形如下:—3σ—2σ—1σμ+3σ+2σ+1σ6.3.1依數據之性質來分類A.計量值管制圖(即有量測值,有數據)所謂計量值管制圖系管制圖所依據之數據均屬于由量具實際量測而得.其包括a.平均值與全距管制圖(X -R Chart)b.平均值與標準差管制圖(X -σChart)c.中位值與全距管制圖(X -σChart)d.個別值管制圖(X -σChart)X分可以合理分組的X-X-R管制圖無法合理分組的X-RS管制圖(或X-R L Chart)e.最大值與最小值管制圖(L-S Chart)B.計數值管制圖所謂計數值管制圖系管制圖所依據之數據均屬于以單位計數者a.不良率管制圖(P Chart)b.不良數管制圖(Pn Chart)c.缺點數管制圖(C Chart)e.單位缺點數管制圖(U Chart)6.3.2依用途來分類A.管制用管制圖B.解析用管制圖6.4管制圖的繪制要領6.4.1數據表格式之應用6.4.2管制圖格式之應用6.4.3管制界限的記入法6.4.4點的繪法與連結6.4.5各管制圖的名稱及有關事項必須同時記入6.5管制圖之繪制6.5.1 X-R 管制圖的作法A.收集100個以上數據,依測定時間順序或群體順序排列B.把2-6個(一般采4-5個)數據分為一組C.把數據記入數據表D.計算各組平均值XE.計算各組的全距RΣX 組數 ΣR 組數 H.計算管制界限X 管制圖:中心線C L =X 上 線U C L =X + A 2 R 下 線L C L =X – A 2 RR 管制圖:中心線C L= R上 線U C L = D 4 R 下 線L C L = D 3 RI. 繪管制界限,並將點點入圖中J.記入數據履歷及特殊原因,以備查考、分析、判斷F.計算總平均值G .計算全距平均R =(實例)某公司為管制其產品的包重量,每小時自制程里隨機抽取5個樣本來測定重量,共得到25組數據,試根據這些數據繪制X-R 管制圖【解】50.2+50.4+……………………………… +50.8+49.8258+3+…………………………………+7+525(1) X= = 50.15 R= = 5.08(2)X 管制圖: CL=X=50.15UCL=X+A 2R=50.15+0.577╳5.08=53.08 LCL=X —A 2R=50.15-0.577╳5.08=47.22 (3)R 管制圖: CL=R=5.08UCL=D 4R=2.12╳5.08=10.77 LCL=D 3R (因n<6故不考慮) (4)繪圖6.5.2 P 管制圖的作法A.收集數據,至少20組以上B.計算每組之不良率P總不良個數總檢查數D.計算管制界限 中心線CL = P0 5 10 15 20 25 0C.計算平均不良率P =上 限UCL = P + 3下 限LCL = P —3E.繪管制界限,並將點點入圖中F.記入數據履歷及特殊原因,以備查考、分析、判斷(實例)某打火機制造工廠,為要徹底管制品質,特別對電鍍不良加以抽檢,每批抽檢100個樣品,其不良情形如表,請繪管制圖解:(1) P = = 0.027 = 2.7%P (1—P) n P (1—P) n682500(2)CL = P = 2.7%UCL = P + 3= 0.027 + 3=0.0756 = 7.6%LCL = P —3= 0.027—3 = 0(3)繪圖6.6管制圖之判讀6.6.1管制狀態的判斷A.管制狀態滿足下列條件,即可認為制程是在管制狀態: a.多數之點子集中在中心線附近 b.少數之點子落在管制界限附近 c.點之分布呈隨機狀態,無任何規則可循P (1—P) n0.027(1—0.027)100P (1—P) n0.027(1—0.027)1008 6 4 2 05 10 15 20 25d.沒有點子超出管制界限之外 B.非管制狀態a.點在管制界限的線外b.點雖在管制界限內,但呈特殊排列C.可否延長管制界限做為今后制程管制之用的判斷基準 a.連續25點以上出現在管制界限線內時(機率為93.46%) b.連續35點中,出現在管制界限外的點不超過1點時 c.連續100點中,出現在管制界限外的點不超過2點時6.6.2管制圖的判讀原則品質管制圖上特殊原因的檢定規則詳如圖例一檢定規則1: 檢定規則2:有1點在A 區以外者 連續9點在C 區或C 區以外者檢定規則3: 檢定規則4:連續6點持續地上升或下降者連續14點交互著一升一降者檢定規則5: 檢定規則6:UCLLCL UCLLCL UCLLCLUCLLCL3點中有2點在A 區或A 區以外者 5點中有4點在B 區或B 區以外者連續15點在中心線上下兩側之C 區者 有8點在中心線之兩側,便C 區並無點子者A.所有檢定規則均適用于X 圖及個別值(X)圖.並假定為常態分配.檢定規則1、2、5及6可分別應用于管制圖的上半部或下半部.檢定規則3、4、7及8則用管制圖的全部.B.管制上限(UCL)及管制下限(LCL)分別設在中心線以上及以下三個要示標準差處.為便于檢定起見,可將管制圖均分成六區,每區寬度為一個標準差.管制圖上上半部及下半部靠外側的一區,均稱為A 區;中間的一區,稱B 區;內側靠近中心線的一區,均稱為C 區.C.當制程在統計的管制狀態時,每一項檢定規則(不正確地)出現特殊原因信號的機會,小于千分之五.D.檢定規則1、2、3及4可由點圖人員作例行檢定之用.這些檢定得到一個或更多個非真實信號(false signal)的總機率大約為百分之一E.為了能提早得到警告,可用5、6兩項檢定規則來強化前面四個檢定規則,較為經濟.這將使非真實信號的機率約提升到百分之二.UCLLCL UCLLCL UCLLCL UCLLCLF.檢定規則7、8是判斷分層(stratification)用的.它們在初建一張管制圖時非常有用.這些檢定規則顯示出當樣組中的觀測值是取自兩個(或更多個)不同平均數的來源.檢定規則7是顯示樣組中的觀測值一直是來自兩個來源.檢定規則8是顯示在一段時間內樣組來自一個來源.另一段時間內來自另一個源.G.當有特殊原因存在時,可由檢定中的信號而得知,就應該在最后一點的上面(如果這點子是在中心線以上),加一「X」號,要是在中心線以下,就畫在點的下面.H.同一個點子符合好幾項檢定規則,卻只能畫上一個「X」號.I. 管制圖上如有「X」號,表示制程不在統計的管制下.它的意思是:如果制程是在統計的管制下,則一序列點子中最后的那點(在檢定1中為單獨一點),就不太可能會發生.J. 雖然這可作為一套基本的檢定規則,但分析人員仍舊應該熟悉在制程中受到特殊原因影響的那些點子所構成的任何型態.6.7管制圖的效用6.7.1維持制程穩定,防止異常原因之再度發生6.7.2配合直方圖,可以判斷制程的數據分布的情形,以及制程能力6.7.3與層別法或分組法合用,可以查出真正影響品質的因素,減少產品品質的變異程度.6.7.4可用于決定制造工程所可能達到之目標或標準6.7.5張貼于現場,可以隨時了解品質的變異情形,提前發現制程中的潛優不良6.7.6配合柏拉圖使用,控制幾個少數影響較大的原因更能有效解決問題.七、直方圖(Histogram)7.1何謂直方圖為要容易的看出長度、重量、時間、硬度……等,計量值的數據之分配情形,所用來表示的圖形.直方圖是將所收集的測定值或數據之全距分為幾個相等的區間作為橫軸,並將各區間內之測定值所出現次數累積而成的面積,用柱子排起來的圖形,故我們又稱之為柱狀圖7.2直方圖之制作(例)某廠之成品長度規格為130至190,今按隨機抽測方式抽取200個樣本,其重量測定值如表,試制作直方圖7.2.1制作次數分配表A.由全體數據中找出最大值:L=170與最小值S=124B.求出所有數據中之全距,即L-S=170-124=46C.決定組數一般可用數學家史特吉斯(Sturges)提出之公式,根據測定次數n 來計算組數K 其公式為: K=1+3.32 log n 例如:n=50,則K=1+3.32log50=1+3.32(1.7)=6.6 即約可分為6組或7組 一般對數據之分組可參照下表本例之數據200個,將其分為12組 D.決定組距組距=全距/組數=R/K=46/12=4為便于計算平均數與標準差,組距常取為5的倍數或10或2的倍數 E.決定各組之上下組界 a.先計算最小一組的下組界 測定值之最小位數2 12b.最小一值的上組界=下組界+組距 =123.5+4=127.5 第二組的下組界為127.5=最小值—=124— =123.5上組界為127.5+4=131.5第三組的下組界為131.5上組界為131.5+4=135.5依此類推,計算至最大一組之組界 F.計算各組的組中點上組界+下組界 2123.5+127.52 第二組之組中點=125.5+4=129.5 第三組之線中點=129.5+4=133.5 依此類推:計算至最大一組之組中點 G .作次數分配表a.將所有數樣,依其數值大小畫記于各組之組界內,並計算出其次數b.將次數欄之次數相加,並以測定值之個數校核之7.3直方圖與次數分配表7.3.1功用、特點及使用時機7.3.1.1功用:由每批中抽取25之倍數的樣本(最少需25個)就可推定全批的分部范圍及不良率7.3.1.2特點:做法簡單、計算容易、判斷迅速、易學易懂、人人會用 7.3.1.3使用時機:對單一特性值(例:吊磅尺寸控制等)管制 a.現場問題調查b.設地新產品,制定規格時 可清楚了解現場工程能力7.3.2做法7.3.2.1將測試值記入測試值欄7.3.2.2 (最大測試值—最小測試值)÷10或8之值為組界值,組界值之精確度為測試單位的1/2(例:量測單位為0.5mm 組界值精確度應為0.25mm)7.3.2.3記入各中心值各組的組中點=第一組之組中點= =125.57.3.2.4于中心值右側方格中, 記入含于該組之劃記7.3.2.5其次數累記在次數欄內(f)7.3.2.6于累積次數欄(Accum)記入累積次數7.3.2.7于(% OVER)記入各累積次數占總累積次數百分比7.3.2.8將百分比點入右側方格百分比欄7.3.2.9數據為常態分配時各點可連成一線,但一般之數據有作業因素等影響,各點不一定在一直線上,我們則取以能包含各點之中心線7.3.2.10此線與Z—scale為零之交點即為X值,而左邊中心值按比例比對讀取7.3.2.11此線與Z—scale為(+1.0/-1.0)之交點為X±σ值(σ及3σ同時可求出)7.3.3.1由該線斜率可立判的制程能力高低,斜率愈小愈佳.(X接近中心值,σ小)7.3.3.2可由表上迅速讀出超出上限不良率,及低于下限之不良率及總不良率注:(上下限規格已知,由縱軸決定其位置,劃出橫線與二(9)之線交點往上下對照,在超出百分率及低于百分率處可讀出超出規格上、下限的不良率P ucl Plcl)7.3.3.3若規格未知,亦可于自已判斷制程能力下,有把握的劃下橫線,以定出上下限的規格值7.3.3.4若制程能力穩定,而有偏上(或下)限之現象可求出X值與規格中心值之差,做為制程改善數值之參考7.3.4直方圖常見之型態7.3.4.1正常型:常態分配7.3.4.2缺齒型:不正常的分配7.3.4.3偏態型:左偏或右偏之偏態分配7.3.4.4絕壁型:有一端無數據分布7.3.4.5雙峰型:兩種分配相混合7.3.4.6離島型:工程變更,原料異常或測定誤差所致30╳╳公司X-R管制圖公司名稱:2。

QC七大手法

組數 5~7 6~10 7~12 10~12

组数 = 7組

QC 7大手法-直方图 5

Step 5 :决定组距的组界及计算各组界出 0.41 0.19 7 0.027

上組界 0.383 0.410 0.437 0.464 0.491 0.519 0.546 0.573 0.600 下組界 0.410 0.437 0.464 0.491 0.519 0.546 0.573 0.600 0.627 組中心 0.396 0.424 0.451 0.478 0.505 0.532 0.559 0.586 0.614 頻次 0 4 10 8 10 3 7 5 3

WAL JECTION TECHNOLOGY(SHENZHEN) CO.,LTD

QC 7大手法-直方图 3

直方图制作步骤

Step 1 :收集量测数据 Step 2 :找全部中的最大及最小值

2/1 2/2 2/3 0.49 0.48 0.47 0.56 0.46 2/4 0.58 0.51 0.44 0.47 0.43 2/5 0.54 0.55 0.60 0.59 0.56 2/6 0.48 0.43 0.50 0.52 0.44 2/7 0.46 0.42 0.45 0.45 0.54 2/8 0.42 0.59 0.55 0.55 0.47 2/9 0.42 0.41 0.57 0.45 0.45 2/10 0.44 0.55 0.58 0.48 0.55 0.51 0.43 0.49 0.48 0.50 0.47 0.49 0.47 0.46 0.50

WHERE WHEN

HOW Many (much) Benchmark 不在主题范围但希望了解借镜、取法比较之层别 例如:他公司、他厂、他牌、他台……等别

QC七大手法之层别法与检查表

50

PPT文档演模板

QC七大手法之层别法与检查表

•四.层别常用种类

•1)作业者类别—系,组,班,交接组,新旧,熟练度, 年龄,经历等

•2)机器,设备类别—机器编号,位置,新旧,形式, 构造,模具等

•3)原材料/部品类别—产地,供应者, 前工序,帐号,费用等

•4)作业方法类别—作业顺序,速度,使用工具,参 数设置等

操作者

材料

气缸垫

一厂 二厂

操 王师傅 漏油

6

0

作 者

不漏油

2

11

李师傅 漏油

0

3

不漏油

5

4

张师傅 漏油

3

7

不漏油

7

2

合计

漏油

9

10

不漏油

14

17

共计

23

27

合计

6 •由层别法可知:

13 当采用一厂的气

3 缸垫时,应推广

9

采用李师傅的操 作方法;当采用

10 二厂生产的气缸

9 垫时,应推广采

19 用王师傅的操作 方法。

•零件实测值分布检查表

•调查人:李× ×

•调查日期: _____年____月____日

•调•频查数(N):121 件

数 •1 •3 •6

•调查方式:根据原始凭证统计

•14 •26 •32 •23 •10 •4 •2

PPT文档演模板

•- •正

•正 •正

•正 •正 •正

•正 •正 •正

•- •正 •正 •正 •正 •正

管路碰 管路碰 管路碰 线插松脱

漏氟 风扇碰外壳

管路碰 线插松脱 线插松脱 管路碰

QC七大手法

柏拉圖

表 2 一 2 計算表 項 目 不良數 累積不良數 ( 影響度 )

材料不良 90

90

45

尺寸不良 60

150

30

操作不良 24

174

12

形狀不良 20

194

10

其它 6

200

3

合 計 200

100

( 累積影響度 )

45 75 87 97 100

柏拉圖

200

100

累

150

75

計

影

100

50

響

散布圖

(二).散布圖的分類

1.散布圖中﹐點子自左下右上分布者為正相關. 2.散布圖中﹐點子自左下右上分布者為正相關. 3.散布圖中﹐點子分布無向上或向下傾向者為零相關. 4.散布圖中﹐點子分布非呈直線傾向﹐而為彎曲變化者為非直

線相關或曲線相關.

層別 法

(一).層別法的作法

1.确定層別的目的 2.選定影響品質特性的原因 3.制作查檢表 4.整理數据 5.比較与檢定

原因. 3.二者比較:

原因分類 機遇 非機遇

出現次數 次數多 次數少

影響 微小 顯著

結論 不值得調查 須澈底調查

管制圖是用來區別此兩種原因之唯一優良工具.

管制 圖

二.常態分配圖和管制界限:

UCL

CL

LCL

LCL

CL

UCL

管制界限之構成: 是將分配圖形 90度轉向,在平均值處作成管制 中心線(CL),在平均值加三個標准差處作成管制上限(UCL),在平 均值減三個標准差處作成管制下限.(LCL).

Ⅱ.第二種錯誤: (β) (該判錯者不判錯) 原來之群體平均為μ1,標准差為σ,現因某原因其平均值已自 μ1轉變為μ2(即群體已經改變). 凡屬于 μ2這一部分都不是我們所需要的,可是因為μ2之一部分(斜線部分)仍然在μ1這一邊的 ±3σ範圍內,如從該部分抽驗,則會誤判μ2情況為正常.也就是講制程已發生本質之改變,而樣本 因波動原因落在管制界限以內,因而使檢驗人員判斷錯誤,認為此為正常情況,而喪失尋找非機遇 原因之機會,造成不良品增加.

Q C七大手法

Q C七大手法知識Q C七大手法簡介:查核表: 又稱調查表,用以系統地收集和記錄數據,以獲取對事實的明确認識;柏拉圖: 又稱排列圖,用手找重點,按重要性順序顯示每一項目對總體效果的作用;因果圖: 又稱魚骨圖或石川圖,用于追溯產生問題的原因,分析和表達因果關系;直方圖: 是和來描述數據分布形態,以決定在何處集中力量進行改進;散布圖: 發現和确認兩組相關數據之間的關系,确定其因果關系;層別法: 又稱分層圖,是用于將大量的有關某一主題的觀點,意見或想法按組進行歸類;控制圖: 用于找導常,評估過程的穩定性,決定何時需要高速及何時需要保持原有狀態.Q C七大手法知識QC七大手法/查核表有關調查表的…應用:查核表用于系統地收集數據,以獲取對事實的明确認識. 說用: 查核表是收集和記錄數據的一種形式,它便于按統一的方收集數據并進行分析.程序:1.确立收集數據的具體目的;2.識別為達到目的所需要的數據;3.确定由誰以及如何分析數據;4.編制用于記錄數據的表格,提供記錄以下信息的欄目或填寫項目;A.查核表的題目:查核的目的要通過題目清楚的表現出來;B.查核對象和項目:指出要查核什麼,要獲得什麼樣的數據;C.查核方法:明确采用什麼工具,用什麼方法來查核;D.查核日期和期間:從何日開始,到何日為目;E.查核人:由誰來查核或由誰來收集數據;F.查核場所:在什麼地方查核;G.結果的整理查核:合計,平均數,比例等.通過收集和記錄某些數據來試用表格;必要時,評審并修訂表格;正式使用查核表;種類:缺陷位置查核表:是查核產品各部位的缺陷情況的查核表.在產品草圖上用規定的查核標記符號把所發生的缺陷位置標記記出來,通過觀察缺陷分布的分式,找到產生缺陷的原因所在.不良項目查核表:(目前我們最常用的表)是查核表不良產品具體情況的查核表,它列出可能發生不良產品的具體項目,可用一定的操記錄各種不良項目的發生,計算出相應的總的發生次數及其比率.不良原因查核表:是查核表造成不良產品成或不良項目原因的查核表, 追究其不良的原因,需按設備,操作者,時間,材料,方法等標志進行分層查核.工序分布查核表:是了解工序質量特性數據的分布情況,以及同質量標準要求的關系所用的查核表.例:(示例詳見附圖)端子壓著不良項目查核表QC七大手法知識QC大手法/柏拉圖關于柏拉圖……應用:------按重要性的順序顯示每一項目對整體的作用;------排列改進的機會.說明:柏拉圖是為了對從發生頻率最高到最低的項目進行簡單圖示技術,此圖建立在柏拉圖原理的基礎上,即少數的項目往往產生主要的影響,圖中矩形用于表示每個項目相應的作用,累計影響度用于表示各項目的累計作用.程序:1.選擇項目:如造成質量問題的重要原因;2.選擇度量單位:如次數,個數等;3.選擇時間周期:如一周或一個月等;4.排列項目:按度量單位量值遞減的順序從左至右在坐橫坐標上列出項目,含有最小項目的類別可歸到“期它”欄,把此欄放至最右端;5.建立縱坐標:在橫坐標的兩端畫兩個縱坐標,左邊的縱坐標按度量單位標定,其高度必須等于所有項目的量度值總和,右邊的縱坐標與比等高并從0至100%標定; 6.描出各項目的作用程度:在每一個項目上畫長方形,其高度表示該項目的度量;7.畫累計影響度線:自左至右累加每一項的影響度,并在相應的項目上,以右邊縱坐標為參照,描述對應累加度量值的點,最後,從左至右將累加度量值的點順次連接起來, 得到一修累計頻率影響度摺線;8.确定最關鍵的改進項目:根據累計影響度,將累計影響度達到80%左右時對應的少數幾個項目确定為產生重要作用的或最具改進效果的關鍵項目.示例:示例詳見附圖例:統計表Q C七大手法知識Q C七大手法/因果圖有關因果圖……✧應用:因果圖的應用方法是從產生問題的結束出發,首先找出影響品質的大原因,然後從大原因出發找出對其影子響的中原因,再找出影響中原因的小原因……依次類推,步步深入,直到找到最終原因為止,該圖主要應用于:----分析因果關系 ----表達因果關系----通過識別症狀,分析原因,尋找措施,促進問題的解決.✧說明:因果圖用于考慮并展示已知結果與潛在原因間關系的一種工具.✧程序:1.明确,扼要地确定結果,結果是指產生品質問題的點,如線材長度不一,氧化,退PIN等.2.規定可能原因的主要類別,影響品質的類別“5MIN”即-----人員(man) -----設備(machine)-----材料(mater) -----方法(method)-----測量(measurement) -----環境(environment)3.開始畫圖:把“結果”作為魚頭,“大原因”作為魚的大骨,并標記出來.4.尋找所有下一層次的原因,以大原因為導向,瑷級探索中,小原因……并依次按層標在圖上(完整的因果圖至少應有兩層).5.從最高層次的原因中選取少量的(3~5個)可對結果有最大影響的原因,對它們開展進一步工作,如收集數據,采取控制措施.類型:1.結果分解型:其特點是沿著“為什麼會發生這種結果”進行層層解剖某些過程(工序)分類型:是把一個過程的主要步聚作為原因類別列舉出來,然後把影響各步聚的具體原因查出來并予以標出,此圖在相同原因重復出現和不同原因同時作用下不易表現達出來.2.原因羅列型:參與分析的人員無限制地發生表意見或觀點,把所有原因羅列出來,再系統地整理其關系然後出完整的因果圖,此圖主要優點是不大可能遺漏原因,但在整理中可能出現結果與原因或大原因之間關系難以聯接的情況,且工作量大.示例:以下列出了芯線氧化的因果圖Q C 七大手法知識Q C七大手法/直方圖關于直方圖……應用:直方圖用于: ----顯示波動的形態;----直觀地傳達有關過程情效忠的信息;----決定在何處集中力量進行改進.說明:直方圖是用一系列等寬不等高的長方形來描述數據分布形態的一種工具,圖中長方形寬度表示數據範圍的間隔,高度表示在給定間隔內數據的數目.變化的高度形態表示數據的分布情況.程序:1. 收集數據.采用抽樣法,從某個過程中抽樣測量出足夠多的(至少在50個以上)關于某個品質特性的數據.2. 确定極差.用數據中最大值減去最小值,其差就是極差,極差反映了數據的分散程度,也是以下進行數據分組的一個依據. 3.數據分組.將數據分成若干組(通常在6~7組之間),每組數據的寬度或組距是極差除以組數據所得到的商,它決定了直方圖中長方形的寬度,位于某個數據寬度中的數據為一組,該組數據的個數稱為頻數,它決定了直方圖中相應長方形的高度, 4. 畫橫坐標.按數據值的範圍,以一定的比例畫出橫坐標橫坐標對應于所測量的特性.4.畫縱坐標.按個數值的範圍,以一定的比例畫出縱坐標,縱坐標對應于各組中數據的個數.5.畫矩形.以組矩為寬度,并以各組的個數為高度,依次畫各組相應的長方形,得到一張描述所收集數據的直方圖.分布形態:1.正常型:中心附近的個數最高,离中心越遠越低,左右對2.鋸齒型:個數隨每個區間高低變化,而且成距齒或梳齒型因編制個數表分組不當或測量,測量方法有問題. 3.右偏移型:直方圖的平均值在頒上中心的左側,左邊的個減少得快,右邊減少得慢,左右不對稱,不良品缺陷數接近0易產生此情況.4.左絕壁型:平均值靠分布中心的極左邊,左邊的個數急劇低,右邊的緩慢減刑少,左右不對稱,此情況是測、檢查有差錯或有錯誤引起的.5.高原型:各區間所包含的個數變化不大,呈高原狀,此現在平均值稍有不均的幾種分布混在一起的情況.6.雙山型:分布中心附近的個數少,左右成山型,此情況兩臺機器加工、工種原料有差別或作業員不同引起.7.孤島型:在一般直方圖右方或左方出偏离小島,出現入少量不同分布的數據埸合.示例:抽測GOPCS 5E025-12B產品總長度值 (mm)上圖是從生產過程中隨機抽測的60PCS 5E025-12B產品的總長度值,極差=397-387=10,組數确定為10組,于是組距=10/10=1第一組的下限值=387-1/2=386.5第二組的上限值=387+1/2=387.5第二組的下限值就是第一組的上限值,第二組的上限值為其下限值加上組距;如此類推,可依次确定餘下各組的上,下限值.組中值是指各組的中心值,其值為:(下限值+Q C七大手法知識Q C七大手法/散布圖有關散布圖……應用:1.發現和确認兩組相關數據之間的關系;2.确認兩組相關數據之間預期的關系.說明:散布圖是一種研究成對出現(如:[X,Y],每組一個點)的兩組相關數據之間關系的圖示技術,在散布圖中,成對的數據形成點子雲,可從點子雲的形態推斷相關數據之間的關系.程序:1.收集數據:從將要對其關系進行研究的兩組相關的數據中,收集對應(X,Y).數據要成對地收集,一般用X表示原因類數據,用Y表示相應的結果類數據;(最好收集30對以上的數據).2.确定坐標軸:X為橫坐標軸,Y為縱坐標軸,建立二維直角坐標系;3.确定坐標軸的範圍和刻度:.找出X和Y的最大和最小值,并用這個值作為橫軸(X)和縱軸(Y)的範圍,兩個軸的長度應大約相同(一般以10厘米左右為宜),其中間刻度在最大值與最小值間均勻分布.4.描點:按(2),(3)确定的坐標軸及其長度,在圖紙上建立直角坐標系,再將同(1)收集的數據成對的描在圖約上的對應位置.5.研究點子雲的形態:觀察并研究點子雲的分布形態,從而找出它們之間的相關關系.分布形態:1.強正相關:點子集中分布在某條直線的周圍,如果X值增加,則Y值也顯著線性地增加,說明Y隨X的變化而作顯著的同方向變化,X是Y的顯著原因.2.強負相關:點子分雲集中分布在某條直線的周圍,如果X值增加,Y值則顯著地線性減少,說明Y隨X 的變化作顯著的反方向變化,X是Y的顯著原因.3.弱正相關:點子雲不是相對地集中在某條直線周圍,當X增加時,Y也有線性增加的傾向,但不明顯,說明Y隨X的變化作不顯著的方向變化,X是Y的一個原因,除此以Y還受其他因素的影響.4.弱負相關:點子不是相對集中于某直線的周圍,當X增加時,Y則有減少的趨勢,但不明顯,說明Y隨X的變化作不顯著的反方向變化,X是Y的原因之一,Y同時還受X以外的其他因素的影響.5.不相關:點子隨機地分布在坐標系的平面上,Y沒有任何隨X變化而變化的傾向,說明X與Y之間沒有相關關系,X不是Y的原因.6.非線性相關:點子較為集中地分布在某條非線性的曲線周圍當X,變化時,Y則按某種曲線規律作相應的變化.說明X與Y相關,但不是線性相關,X是影響Y的原因.7.示例:五合一POWER PIN壓傷個數與相應不良率該散布圖表明POWER PIN壓傷的個數與總不良率之間存在強的正相關關即POWER PIN壓傷是造成不良率高的主要原因,應該著重對其進行改善,才能降了低不良率.散布圖之看法相關程度相關方向Y YY.X X X(a)正相關(強) (b)正相關(中度) (c)正相關(弱) Y Y YX X X(d)無相關 (e)無相關 (f)無相關(g)負相關(強) (h)負相關(中度) (l)負相關(弱)Q C七大手法知識Q C七大手法/層別法有關層別法……應用:層別法用于將大量的有關某一特定主題的觀點、意見或想法按組進行歸類的一種工具.說明:在收集到有關某一特定主題的大量觀點、意見或其他想法等文字信息線,利用此工具把這些處于混亂狀態中的信息,按其間的內在關系加以歸納整理,進而從中找到要解決的問題或解決問題的方法.此工具也稱A型圖或親和圖,由日本的川喜二郎發明,所以又稱KJ法.此項活動中要激勵每個人的創造性地、充分地參與. 最好能由一定規模的小組進行此項工作(建議最多為8人),這樣便于組員們很好地合作.程序:1.用廣義的術語簡述將要研究的主題.所要收集和歸類的大量觀、點、意見等都是關于這一主題的.為能獲得大量有價值的觀點,并使這樣多的觀點能合乎邏輯地被歸類,應對這一主題有充分的認識.2.畫可能多地將每個人的觀點、意見或想法記錄在卡片上,一個意見一張卡片.3.把卡片混合起來隨機放在一張桌子上.一張卡片記載一種觀點,將所在有卡片混雜在一起即是將各種觀戰隨機放在一起.4.將有關的卡片按下列方式分組:----把看似有關系的卡片放在一組;----一組最多為10張卡片,不應將單張卡片勉強編入某組;----找出一張能代表該組內容的主卡片;----把主卡片放在最上面.5.按組將卡片中的信息進行登錄匯總,登錄時,一組卡片代表一類觀點,有多少組卡片就有多少類觀點,每組主卡片的信息反映相應類觀點的要點.登錄匯總復得到的便是按組歸類的有關某一主題的觀點.示例:(詳細請見附圖)以下是收集的有關對導通器的一些要求:美觀,小巧,易于使用;易于消除,可同時測多個產品;可變的聲音信息;高度適中,操作不會感到累;能自動復位,聲音的清晰度,可自動消除錯誤信息;提供查詢接點的功能,不同的故障發出不同的聲音;在搖控功能,便于搬運;使用方便不需用手按鍵,顏色適當;消除“選擇的”信息有時間和次數標記.將上面的信息進行歸類可得下表:層別法之意議區別原料、機械或人員……等,分別收集數據,找出各層間之差异, 對差异加以改善的方法為層別法.主要功用:在透過各種分類(分隔),依各類收集數據以尋找不良所或在最佳條件以改善品質.層別(1)作業條件 (5)時間(2)原料 (6)環境、天候(3)機械設備 (7)地區(4)人員 (8)產品(例)某公司使用甲乙兩部機械分別如A與B兩種不同來源的材料.品質特性分配如圖.機械乙使用B材料之產品顯著偏高偏低,不偏低是由于機械的因素或材料的不同,這種情形稱為材料的影響與機械影響發生交絡.為要分析因素間的交絡,將A、B兩種材料均由兩部機械加工,分別畫出直方圖,結果判明偏差系因機械的影響.A+甲B+甲A+乙B+乙Q C七大手法知識Q C七大手法/控制圖應用:控制圖用于:----診斷:評功估過程的穩定性;----控制:決定某一過程何時需要調整,何時需要保持原有狀態; ----确認:确認某一過程的改進.說明:控制圖是用于區分异常或特殊原因所引起的波動和過程固有的隨機波動的一種工具.隨機波動在預計界限內隨機重復.由异常或特殊原因引起的波動表明需要對影響該過程的某些因素進行識別、調查并使其處于受控狀態.種類:➢X-R控制圖(計量值):有兩個內容:X控制圖觀察平均值變化規模;R控制圖觀察离散變化規模.➢X-R控制圖(計量值):將X-R控制圖中的X換成 X (中位數)的控制圖.➢X控制圖(計量值):X管理圖不需進行數據分組,而是直接采用每個測量值(X),其優點是能隨時掌握過程狀態的變化并迅速及時處理.➢PN控制圖(計量值):PN控制圖是用以判斷每一個產呂是否合格的控制圖.它用全部樣本中的不合數(PN)來控制過程,但此時樣本的大小(個數)必須是一定的.➢P控制圖(計數值):P控制圖是以不合格率(P)對過程進行控制時使用的,它并不要求樣本的大小必須都一致.➢C控制圖(計數值):C控制圖主要是通過記錄產品、零部件上的缺陷數量來控制圖過程的.它是在產品發生缺陷的趨勢下的場合中所使用的控制圖.➢U控制圖(計數值):U控制圖也是通過記錄產品、零部件上的缺陷數來控制過程的一種控制圖.但它是在產品中發生缺陷的真摯有多種變化時所使用的控制圖,它把產品的一定單位确定下來,然復再控制產品每一單位的缺陷數.程序:1.選擇性控制性:控制什麼樣的品質特性,其數據特性是計量性的、還是計數性的?慶首先予以選擇和确定.2.選擇合適的控制圖:根據所選擇的質量特性,再考慮可能取得的數據量大小、難易程度、以及其他特殊的要求,選擇合適的控制圖.3.确定數據方法:首先,應确定分組的原則,即製造過程中相同的項目或條件作為一組數據劃分出來,從中抽樣.其次, 應确定樣本量,即一組中應抽取多少個數據.再次,要确定抽樣的間隔時間,即以多長的時間間隔中去抽取一組數據.4.收集數據:按前3步的要求,進行抽樣,測取數據,并作出記錄.(數據100個以上)5.計算各分組樣本的統計量:不同的控制圖,所要計算的統計量也不同,每種統計量都需要嚴格的統計公式進行計算:組平均值: ‾X=∑0X1/n 組數差:R=maX{X-1}-min{XI}6.總平均值:‾‾X=∑X/K 平均極差:‾‾R=∑R/K式中,XL是某組中的數據,n是一組中數據數目(樣本量)K是數據的分組數目(組數)7.計算控制界限:根據分組樣本的統計量計算控制界限,般需計算3條線,中心線上下控制界限.如:對于X-R控制圖,控制界限的計算公式是:X控制圖的中心線:CL=‾‾X 上界線:UCL=‾‾X+A2R下界線:LCL=X-A2RR控制圖的中心線:CL=‾‾R 上界線:UCL =D4‾‾R下界線:LCL=D3‾‾RA2,D3和D4是由樣本量(n)決定的可在控制圖系數表查出的已知數據(如n為5是A2=0.577,D3=0,D4=2.155)8.繪制控制圖:橫坐標表示樣本號(分組號),縱坐標表示質量特性,首先畫出水平界限線,其次,在圖中依次標出各組的統計量例如‾:‾X-R控制圖,需分別繪制‾‾X控制圖和R控制圖,先畫出各圖中的3條水平控制線,再在各圖中按分組號順序分別描出組平均值‾‾X和組極差R對應的點.9.觀察分析控制圖:如果各點沒有超出上下控制界限,且點的排列正常,那麼,可判斷過程處于正常的控制狀態,即沒有异常原因的作用.否則,可以判斷過程失控,有异常原因作用.10.決定下一步行動:如果判斷過程處于不正常狀態,确有不可忽視的异常原因時,應立即追查原因,采取措施,以免今後由于同樣的原因引起异常.示例:(詳細請見附表)抽樣100PCS55E032-01A 總長度值(mm)以上圖确定了分組號為20組,樣本數為每組5個,根據統計量計算公式計 算組平均值X,組極差R,總平均值X=65.4,平均極差R=1.6,再根據控制界 限的計算公式依次計算:X 控制圖的中心線CL=‾X=65.4 上界線,UCL=‾X+0.577‾R=66.4 下界線,LCL=‾X-0.577‾R=64.5 R 控制圖的中心線CL=‾R=1.6 上界線,UCL=2.115‾R=3.4 下界線,LCL=0 X 控制圖及R 控制圖繪制如6464.56565.56666.51234567891011121314151617181920R控制圖24管制圖的運用推動QCC13步驟推動QCC,事前相關人員應先做好如下教育:✧統計品管的七大手法.✧對QCC之認識.✧推動活動的方法.✧參加人員注意事項.✧圈長應具備的條件.開始組成圈時可依下面步驟進行:一.組成品管圈,選圈長.圈長是未來本圈的魂人物,最好是具有一定的領導力及專業能力,以擔任管理職最適當,圈長在QCC運行的過程中,應對圈員有領引及必要的約束能力.二.命圈名.第一次圈會時,慶予命圖名,好像給予一個人以名字,或給予一個企業以名字一樣,給它生命,珍惜它.命圈名,沒有一定的規定,可以嚴肅的如挑戰圖,也可經活潑的如乖乖圈,只要是圈員凝成一個共識.決定好圈名後,可向外宣布并向公司登記.三.掌握部門內的問題點.第二次圈會點,圈員應各自把個人搜集的部門內的問題提出來討論,一般來說,工作現埸的問題大致是:➢效率的問題➢品質的問題➢浪費的問題➢成本問題➢服務問題在討論問題時,圈長應提醒圈員一定要就工作本質的目的求考慮問題,避免討論議題誤入岐途.四.決定主題:經過步驟三,圈員們應定出爭決問題的先後順序,達成共識,并決定第一次挑戰的主題.此時圈長應考慮本圈是否有能力解決所提出的主題,有些QCC圈員們喜歡好高骛遠,一開始就挑出超過解決能力的主題下手, 最後遭到失敗與挫摺,從此失掉信心與門志.真是第一仗就打敗仗.因之主題的決定應很慎重.萬一失敗,圈長也要負起維系軍心的責任.管理上有名言:“失敗不能光後悔而已,因為你已經交了學費”,更何況“經驗的取得來自于每一埸硬仗”.五.訂定目標.在确定了改善主題後,便要訂定改善目標.訂定目標前要先了解現狀是如何,改善的空間大致有多大,訂定的目標應是經過大家努力的話可能達到的,同時,應把5W2H做法帶進來.✓WHAT:做什麼,即主題項目及目標值(數據)✓WHO:誰來做,即圈員應分工,各在所司.✓WHERE:何處進行,即進行的埸所及配合部門.✓WHEN:何時,即訂出階級做法及預定進度.✓WHY:為什麼,即圈員明白做這項活動的目的.✓HOW TO DO:如何做,即進行方法加以規劃設計.✓HOW MUCH:成本如何,即大約需花費多少成本.訂定目標要掌握管理的SMART原則:✓SPECIFIC:目標要清晰明确,就是主題要明确.✓MESUREABIE:目標要可衡量的,就是要以數據作目標.✓ATTAINABLE:目標經努力是可達成的,就是不要訂做不到的目標.✓RELEVAUT:訂定的目標是團體與個人均需要的.✓TIME TABLE:目標的達成,衡量是有時程的.訂定的目標應經全體圈員的同意方向可成立.六.訂定達成目標的工作計劃.訂定目標後,全體圈員應探討達成目標的具體做法,并將每一個做法由圈員分工擔任.同時也應對每時每刻一個做法訂定時程. 七.掌握改善主題的重點.對于改善主題,使用層別法將需求要的資料加以集計,并使用柏拉圖法將造成的狀況和原因加以分析,找出重要的關鍵項目.改善的工作應從重要的項目下手.八.探討原因.某一項結果的形成,必須有其原因的存在,應設法把原因找出來,來此時可使用魚骨圖法,全體圈員用腦力激蕩術,在圈會時做動腦會議,將可能之原因----找出,最後再決定幾個主要原因.若有較具專業性的改善主題,在圈會時,可以邀請一位較具此方面專業技能的人員參加.提供支援,可以對原因的掌握及今後的對策措施較具可行性的做法.九.提出對策.前一步驟利用魚骨圖已將改善主題的主要原因找出來了,接著便是將列為消除原因的項目提出,并研究出一份改善計劃表.內容應包括:✧改善項目(原因)✧發生的原因.✧對策措施.✧對策措施責任者.✧預定完成時間.。

QC七大手法——检查表

QC七大手法——检查表

6、使用检查表要注意的事项:

(1)明了制作查检表的目的。 (2)决定查验的项目。 (3)决定查验的频率。 (4)决定查验的人员及方法。 (5)相关条件之记录方式,如作业场所、日期、工程…等。 (6)决定查检表格式。(图形或表格) (7)决定查检记录的方式。如:正、+++、△、√、○。 (8)明确测定项目的基准参考值,以判定合格与否。

QC七大手法——检查表

7、练习: (1)试制作《首件检查记录表》; (2)螺丝、螺栓、螺母等《QC点检表》。

QC七大手法——检查表

5、制作检查表的步骤 ⑴组成要素: ①确定检查的项目; ②确定检查的频率; ③确定检查的人员。

QC七大手法——检查表

5、制作检查表的步骤 ⑵具体实施:

①确定检查对象; ②制定检查表; ③依检查表项目进行检查并记录; ④对检查出的问题要求责任单位及时改善; ⑤检查人员在规定的时间内对改善效果进行确认; ⑥定期总结,持续改进。

QC七大手法——检查表

QC七大手法——检查表

检查表

1、什么叫检查表? 2、检查表的分类有哪些

QC七大手法——检查表

1、检查表别称: 检查表又称查核表、点检表、调查表、

统计分析表等,它是QC七大手法中最简单 也是使用得最多的手法。

QC七大手法——检查表

2、检查表定义: 检查表就是将需要检查的内容或项目一一

列出,然后定期或不定期的逐项检查,并 将问题点记录下来的方法。

QC七大手法——检查表

3、检查表实例: 日常点检表、诊断表、工作改善检查表、

考核表、满意度调查表、审核表、5S活动 检查表、工程异常分析表等

QC七大手法——检查表

4、检查表的分类 根据检查表工作的目的或者种类分为两种: 点检用检查表 记录用检查表

QC七大手法~问答

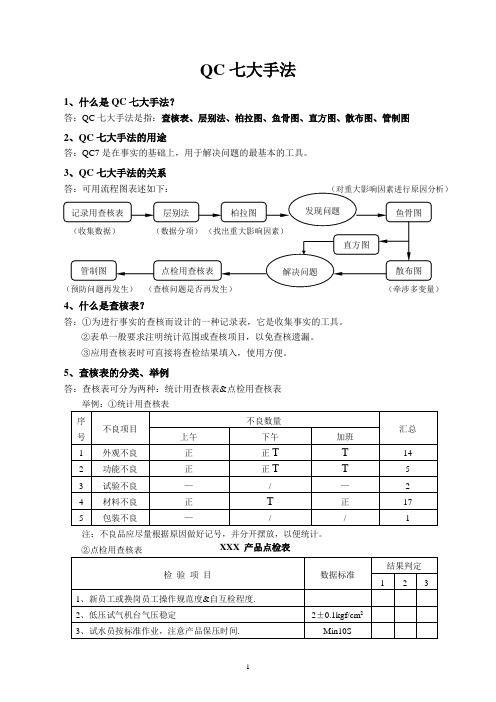

QC七大手法1、什么是QC七大手法?答:QC七大手法是指:查核表、层别法、柏拉图、鱼骨图、直方图、散布图、管制图2、QC七大手法的用途答:QC7是在事实的基础上,用于解决问题的最基本的工具。

3、QC七大手法的关系4、什么是查核表?答:①为进行事实的查核而设计的一种记录表,它是收集事实的工具。

②表单一般要求注明统计范围或查核项目,以免查核遗漏。

③应用查核表时可直接将查检结果填入,使用方便。

5、查核表的分类、举例答:查核表可分为两种:统计用查核表&点检用查核表注:不良品应尽量根据原因做好记号,并分开摆放,以便统计。

XXX 产品点检表6、什么是层别法?答:①层别法是所有统计手法的基础,它将繁杂的数据资料依层别项目进行划分,使数据具有可比性。

②层别法可初步找出问题点,解决简单问题。

7、什么是层别项目?答:常用的层别项目有四种:①结果类:产品品质、成本、效率②4M类:人员、机器、材料、方法③环境:工作状况、地区、天气、其他④时间:日期、班次、其他8、层别法举例答:依下列查核表进行层别分析从本表中很难得出明确的信息使用层别法后:①按“产品”类别分可从表中得出产品B 的不良率比产品A要高可从表中得出机台2比机台1生产的不良率要高,应对其采取纠正措施。

9、什么是柏拉图?答:①以80/20原则为基础,将多种不良要素层别后依出现次数由大到小排列。

②柏拉图绘制:A、以柱形图表示各不良项目,数据小的项目可以数项合并。

B、累积折线表示各项目累积和。

以损失金额作图更具有刺激性。

③从图中可发现影响品质80%的重点项目,从而引导项目小组集中精力解决它。

◇80/20原则:利用重要的20%的少数几个要因(重点项目)控制不重要的多数项目。

10、“柏拉图”的观念答: ①真正影响问题的要因只有少数几个,即80/20原则。

②先将关键不良因素解决,即可降低大部分的不良品。

11、柏拉图举例答:12、什么是鱼骨图?答:鱼骨图又称特性要因图。

QC七大手法之检查表、层别图、柏拉图、鱼骨图

流程优化

在流程优化中,可以使用 鱼骨图来分析流程中存在 的问题,并制定相应的优 化方案。

THANKS FOR WATCHING

感谢您的观看

它通常以树状图或组织结构图的形式呈现,将问题分为不同 的层次和类别,每个层次都有其特定的属性和特征,有助于 识别问题的根本原因和潜在影响因素。

层别图的制作方法

确定需要分析的问题或状况,明确分析 的目的和范围。

对层别图进行审查和完善,确保其准确 反映问题的本质和层次关系。

使用图形化工具(如Visio、 PowerPoint等)绘制层别图,清晰地展 示各层级之间的关系和层次结构。

测等。

市场调研

用于市场调研和消费者 调查,如消费者满意度

调查、竞品分析等。

其他领域

适用于任何需要进行数 据收集和检查的领域, 如医疗诊断、安全检查

等。

02 层别图

层别图的基本概念

层别图是一种将复杂问题或状况进行层次化分解的图表工具 ,通过将信息按照不同的属性或特征进行分类,帮助分析人 员更好地理解和掌握问题的本质。

柏拉图的制作方法

确定分类

将数据按照重要性和影响程度 进行分类,确定哪些因素是关 键因素,哪些是次要因素。

制作图表

使用条形图的形式制作柏拉图, 横轴表示项目或类别,纵轴表 示数值或频率。

收集数据

收集与问题相关的数据,并确 定数据的来源和可靠性。

数据排序

将数据按照大小进行排序,关 键因素通常排在前面。

鱼骨图可以帮助团队成员更好地理解问题的根本原因,并集中注意力寻 找解决方案。它有助于激发集体智慧,促进团队合作和交流。

鱼骨图的制作方法

确定问题或结果

明确问题的核心,并 将其作为鱼骨图的起 点。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一、查核表

堂堂培训

一、查核表

使用检查表的注意事项 • 1.尽量取得分层的信息; • 2.尽量简便地取得数据; • 3.应立即与措施结合。应事先规定对什么样的数

据发出警告,停止生产或向上级报告。 • 4.检查项目如果是很久以前制订现已不适用的,

必须重新研究和修订 • 5.通常情况下归类中不能出现“其他问题类”。

QC七大手法

堂堂培训

1.老QC七大手法---查检表、层别法、柏拉图、因果图 直方图、散布图、推移图 2.新QC七大手法---关联图法,KJ法,系统图法,PDPC法,箭线图法, 矩阵图法,矩阵数据解析法

堂堂培训

QC七大手法

1.搜 集:根据事实或数据说明。 工具:查检表、层别法、散布图

2.整 理:理清问题,作为判断重大问题的依据。 工具:柏拉图、直方图

●检核表的设计要简单明了且能涵盖所要研究项目,避 免工作延迟或遗漏。

堂堂培训

一、查核表

• 查检表依用途区分,大致可分为记录用及 点检用两种。 1.点检用检查表: 例如5S检查表、点名册、装配表等等。 2.记录用检查表: 例如签到表、产品履历表、设备异常记录 表等等。

堂堂培训

一、查核表

检查表的制作步骤 1.決定检查的項目。 2.決定检查的频率。 3.決定检查的人员及方法。 4.相关条件的记录方式,如作业场所、日期、工 程等。 5.決定检查表格式。(图形或表格) 6.決定检查记录的符号。 如:正、+、△、*、○等。

堂堂培训

二、层别法

层别法的特性

–依共同的特性区分 –各层别之间区分明确

好处

–条件变动时,可快速找出变动的地方 –有效掌握变动因子,进而去除变动因子

作用:过滤问题

–层别后的资讯有下列特点:

-突显特征 -差异明确化,便于掌握要因 -获取正确而有效的信息。

堂堂培训

二、层别法

以什么观点来加以层别 •人 • 机器设备 • 材料 • 方法 • 环境 即4M1E

流程设置层面

对策? 对策?

堂堂培训

客户Hale Waihona Puke 怨检点表(续)服务技巧层面

产生原因 不够礼貌、热情而引起的不满 欠缺沟通技巧(倾听、表达)而引起的不满 情绪失控而引起的不满 不相信/嘲弄客户而引起的不满 业务知识不够精专而引起的不满 没有按照客户的要求做而引起的不满 客户引导教育不够,增大犯错机率 客户基础业务培训不足,客户犯错后主观推卸 ……

3.归纳分析:针对原因与问题的关系,探讨相互 关系与潜在的原因。工具:特性要因图

4.判断决策:针对问题发生的原因,采取有效对 策,加以处置。工具:特性要因图 推移图

堂堂培训

一、查核表

• 检查表又称调查表、统计分析表等。 • 以简单的数据,用容易理解的方式,制成

图形或表格,必要时记上检查记号,并加 以统计整理。 • 检查表是QC七大手法中最简单也是使用得 最多的手法。 • 检查表的使用目的: 记录某种事件发生的频率。

堂堂培训

二、层别法

层别的分类

• 部门层别;

过程区域层别;

• 操作员层别;

机械设备层别;

• 作业条件层别;

时间层别;

• 环境气候层别;

地区层别;

• 制品层别;

其它层别

• 原材料层别;

• 测量(人、机、物、法、环)层别;

• 检查(人、机、物、法、环)层别;

堂堂培训

一、查核表

• 检查表的使用时机 1.当你必须记下某种事件发生的具体情

况时; 2.当你想了解某件事件发生的次数时; 3.当你想收集资讯时。

堂堂培训

一、查核表

●检核表可说是另一种次数分配的表现,使用时可以运 用简单的符号标记出工作目标是否达成或对特定事件发 生给的纪录。

使用符号如: 「ˇ 」、「△ 」、「O 」、「X」或「正」。

堂堂培训

客户抱怨检点表

市场竞争层面

产生原因 CDMA、小灵通的价格威胁 服务水准日益攀升导致的客户期望值 业务日趋复杂 80/20法则造成我们服务资源的倾斜 基于中国移动系统/服务平台的横向跨行业联合 其他不可预期的不可控因素

产生原因 办理业务不方便,使客户东奔西走 问题处理流程太复杂,使客户失去耐性 客户抱怨反馈机制欠缺、浮于表面 一线权限有限或不清,造成延误和推卸 承诺没有兑现、未能及时跟进 不同窗口人员的口径不一致 缺乏《客户抱怨处理一线指导手册》

堂堂培训

一、查核表

• 位置图是将缺点或问题发生位置标示于图上,用 以分析问题发生的根源。

• 下图是一个电路板应用位置图来标示出缺点发生 的位置,从这个例子可以看出,电路板的左右上 角是缺点发生最多的位置,进一步仔细观察作业 员的操作过程,得知此两个位置是作业员搬运电 路板时所持的位置。

• 可能是手上的灰尘造成。 • 在改用专门的搬运工具后,缺点数显著减少。

所以,为了明了品质变异的原因来自何处,必须针 对各项因素分开搜集数据,加以比较.

因此,将人员、材料、制造方法或机器设备等分开 搜集数据,以找出其间的差异,并针对差异加以改善 的方法称为层别

堂堂培训

二、层别法

●层别法之步骤 1.确定使用层别法之目的。 2.决定层别项目,如依时间别、作业员别、

机械别、原料别......。 3.搜集数据。 4.解析原因,比较差异。

• 数据分层可根据实际情况按多种方式进行。 例如,按不同时间、不同班次、按使用设备的种 类、按原材料的进料时间、原材料成分、使用条 件、不同缺陷项目进行分层,等等。

• 数据分层法经常与统计分析表结合使用。

堂堂培训

二、层别法

• 数据分层法的应用,在于要想把相当复杂 的资料进行处理,就得懂得如何把这些资 料分门别类的归纳及统计。

• 科学管理强调的是以管理的技法来弥补以 往靠经验靠视觉判断的管理的不足。

• 而此技法,除了建立正确的理念外,更需 要有数据的运用。

• 这也是诸多品管手法的最基础工作。

堂堂培训

二、层别法

层别法之意义: 影响产品品质的原因很多,这些因素皆牵涉其中,

若无法将品质变异的原因分析出来,品质就无法获得 改善.

对策?

产生原因 客户出现了客观性的损失 环境或者其他客观因素的影响 企业文化或者服务品牌 ……

其他层面

对策?

堂堂培训

二、层别法

• 数据分层法是指把性质相同的,在同一条件下收 集的数据归纳在一起,以便进行比较分析。因为 在实际生产中,影响质量变动的因素很多,如果 不把这些困素区别开来,难以得出变化的规律。