行车记录仪检验标准

行车记录仪检验标准

行车记录仪检验标准行车记录仪是一种用于记录车辆行驶过程中的视频和声音的设备,它可以为车主提供证据,保护自己的权益。

然而,为了确保行车记录仪的正常使用和有效性,我们需要对其进行定期的检验。

本文将介绍行车记录仪的检验标准,以帮助车主更好地了解如何对行车记录仪进行检验。

首先,我们需要检查行车记录仪的外观。

外观应该整洁,没有明显的损坏或者磨损。

同时,我们需要确保行车记录仪的安装位置符合要求,不会遮挡驾驶员的视线,也不会影响安全气囊的部署。

另外,行车记录仪的电源线和数据线也需要检查,确保连接牢固,不会出现脱落或者短路的情况。

其次,我们需要检验行车记录仪的录制功能。

首先,我们需要确认行车记录仪的摄像头是否能够正常录制画面,画面清晰,不会出现模糊或者失真的情况。

其次,我们需要检查录制的声音是否清晰,不会出现杂音或者断断续续的情况。

最后,我们需要确保行车记录仪的录制时间和日期是准确的,不会出现时间错误或者漂移的情况。

另外,我们还需要检验行车记录仪的存储功能。

行车记录仪通常会使用存储卡来存储录制的视频和声音,我们需要确保存储卡的容量足够,不会因为存储空间不足而导致录制中断。

同时,我们还需要检查存储卡的读写速度,确保能够满足录制的需求。

另外,我们还需要定期清理存储卡,删除不必要的文件,以确保存储空间的有效利用。

最后,我们需要检验行车记录仪的操作功能。

行车记录仪通常会配备操作按钮或者触摸屏,我们需要确保这些操作功能能够正常使用,不会出现按键失灵或者触摸屏不灵敏的情况。

另外,我们还需要检查行车记录仪的设置是否符合要求,比如录制分辨率、循环录制时间、碰撞自动保护等功能是否设置正确。

总的来说,行车记录仪的检验标准包括外观、录制功能、存储功能和操作功能四个方面。

通过对这些方面的检验,我们可以确保行车记录仪的正常使用和有效性,为自己的行车安全提供有力的保障。

希望车主们能够重视行车记录仪的检验工作,确保其正常使用,为自己的行车安全保驾护航。

Aukey-QWI-056 行车记录仪类检验规范--20170627

工程组 Aukey-QWI-056 1.0 1/22

深圳市傲基电子商务股份有限公司 行车记录仪类检验标准

文件编号 版 页 本 次

行车记录仪类检验标准

制 订: 审 核: 批 准:

阮晓鹏

日期: 2017 年 6 月 19 日 日期: 日期:

制(修)订履历

序号 版本 制(修)订章节 制(修)订前内容摘要 制(修)订后内容摘要 生效日期

5.4 缺陷定义: 5.4.1 塑胶产品缺陷定义 5.4.1.1 熔接线:指成形时树脂的两条流线不能够完全融合时形成的线状的线条;

版权所有 未经允许不得下载和复制

编制部门

工程组 Aukey-QWI-056 1.0 3/22

深圳市傲基电子商务股份有限公司 行车记录仪类检验标准

文件编号 版 页 本 次

1

1.0

全部

新制订

版权所有

未经允-056 1.0 2/22

深圳市傲基电子商务股份有限公司 行车记录仪类检验标准

1 目的

文件编号 版 页 本 次

明确公司对行车记录仪类产品的质量要求,为我司的行车记录仪类产品来料提供检验及判定的依据。 2 适用范围 适用于本公司对所有行车记录仪类产品的进料检验。 3 缺陷定义 3.1 致命缺陷 CR(Ac=0 Re=1):有可能造成顾客生命或财产安全之缺陷,产品的极重要质量特性不符合规 定或不符合国家法律之要求的缺陷。 3.2 严重缺陷 MA:产品主要功能受影响或丧失其原功能,且不能达成其使用目的之缺陷。不构成致命缺陷但 可能导致功能失误或降低原有使用功能的缺陷。 3.3 轻微缺陷 MI:产品外观受轻度损伤但不影响产品使用性能之缺陷。 4 职责权限 4.1 品质部:负责产品标准的制订及检验。 4.2 开发部:负责提供规格书、包装和丝印设计文档、老化测试报告、认证资料、说明书文档等产品相关 记录。 4.3 销售部:说明书审核和极限样的确认。 5 术语定义 5.1 A 级面: 暴露在外,且正常使用时可直接看到的外表面,如正面; 5.2 B 级面: 暴露在外,且正常使用时不可直接看到的外表面,如顶部、侧面、背面; 5.3 C 级面: 不易看到的次要表面,或在维修及特殊操作状况下看到的表面,如电池盖内侧面。

DVR行车记录仪检验标准

工 站 产品标准

类别 外观、 功能 检验 项目

工 位 名 称

文件编号

版 本 A/00

MI √ √ 9 判定标准

页 码

of 11

检测设 备 目视/按 键测试 仪

行车记录仪检验标准

检验内容 13、按键装配不良,偏位或高度不一 按键 14、装配或设计不良,按键在摇机时有响声 1、不开机,开机时间超出 5 秒(不符合产 品规格书) ,开机黑屏或白屏 2、开机后死机,开机后自动关机,画面恢 复稳定时间超过 5 秒。 3、 软件版本不为最新版本或不为客户要求。 4、电源指示灯不亮或发光颜色错误 5、开机 LOGO 画面和软件版本错误 开机

√

29、机内异物(摇机响)(距离 3-5cm 听)

√

30、电池盖、上、下盖 USB 盖颜色不一致。

√

工 站 产品标准

类别 检验 项目

工 位 名 称

文件编号

版 本 A/00

MI

页 码

5

行车记录仪检验标准

检验内容 32、 “MIC”孔、耳机插孔、USB 接口有异物 或堵塞。 33、 上壳与下壳之间未装配紧,易用手掰 胶 壳 外 观 开。 35、机身漏贴 QC 检验贴纸

会签部门

审核:

产品企划部

制作:XXX

业务部

工 站 产品标准

一、目的

工 位 名 称

文件编号

版 本 A/00

2

页 码

of 11

行车记录仪检验标准

XXXX-001

为了行车记录仪检验与判定有据可依,保证产品品质能达到客户要求特制定此检验规范。

二、范围 适用本公司所有的行车记录仪等产品。

三、抽样计划: MIL-STD-105E 正常单次抽样Ⅱ级水准 AQL 值 CR=0 MA=0.65 MI=1.5

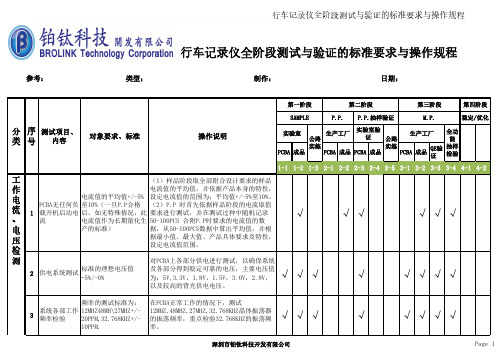

行车记录仪测试与验证的标准要求与操作规程

压

据最小值、最大值、产品具体要求及特性,

设定电流值范围。

检

测

对PCBA上各部分供电进行测试,以确保系统

标准的理想电压值 2 供电系统测试

+5%/-0%

及各部分得到稳定可靠的电压,主要电压值

√ √ √ 为:5V,3.3V,1.8V,1.5V,3.0V,2.8V,

以及较高的背光供电电压。

√√ √

√√√ √√√√

PCBA无任何负 至10%(一旦P.P合格 (2)P.P 时首先依据样品阶段的电流取值

流、 1 载开机启动电 后,如无特殊情况,此 要求进行测试,并在测试过种中随机记录

√

流

电流值作为长期量化生 50-100PCS 合附P.P时要求的电流值的数

电

产的标准)

据,从50-100PCS数据中算出平均值,并根

率。

深圳市铂钛科技开发有限公司

Page 1

行车记录仪全阶段测试与验证的标准要求与操作规程

整机工作电流指接入所有基本负载,包括显

示屏、锂电池、喇叭、TF卡等,其正常工作

和操作的电流。

取标准之方法:

电流值的平均值+/-5% (1)样品阶段取附合设计要求的样品电流

至10%(一旦P.P合格 值的平均值,并依据产品本身的特性,设定

√√√√√√√√√√√√

√√√√√√√√√√√√

(2)两种状态下屏幕 (1)电池供电情况下,检查屏幕的亮度

亮度有在目视情况下可 (2)外接电源接入时,检查屏幕的亮度比应 √ √ √ √ √ √ √ √ √ √ √ √

辩的差别且皆为正常 电池供电时更高

(1)接入USB接口,确认 图标的状态的切换

√ √ √ √ √ √ √ √ √ √ √ √ 19 USB接入+拨出 出现USB连接指示图标或是选否择及界时面,正确。

行车记录仪类商品品质抽检规范

行车记录仪类商品品质抽检规范前言为维护自营商品品质、保护消费者的合法权益,将不定期对商品进行抽检,抽检商品委托国家认定的第三方质检机构进行检测判定。

一旦发现商品品质存在问题,将依据双方协议要求,要求供应商承担违约责任,情节严重的将根据相关服务条款作终止合作处理。

自营行车记录仪类商品品质抽检规范由制定,有权对本规范进行相关修订。

第一章适用范围本规范适用于自营行车记录仪类商品。

第二章抽样方式2.1采用购买线上店铺的商品的方式。

2.2采用抽检线下仓库中的商品的方式。

如抽样无法满足检验要求,只检验其中一部分项目。

第三章检验依据3.1以下所示标准以其最新版本适用于本规则:GB 8898 《音频、视频及类似电子设备安全要求》3.2经备案现行有效的企业标准及产品明示质量要求以上最新版本的(包括已由行业标准升级为国家标准的)推荐性标准,在实施日期之后一年内,仍可按产品明示的标准进行判定;最新版本的推荐性标准实施日期一年后,统一按照最新版本的推荐性标准进行检验及判定。

强制性标准应按标准明示的正式实施日期实施。

如无明示产品标准,则按照相应的类目及产品规定的现行有效的最新版本的标准进行检验及判定。

3.3相关的法律法规、部门规章和规定第四章检验方国家认定的具有 CNAS 与CMA 资质的第三方质检机构。

第五章检验要求5.1 产品质量(除标识标志)检验项目 (见表 1)表 1 产品实物质量检验项目第六章判定原则6.1判定总则6.1.1当产品的国家、行业、地方强制性标准(含国家、行业、地方推荐性标准中的强制性条款)和执行的企业标准(含明示质量指标)技术要求不一致时,应按其中最高标准要求进行判定。

6.1.2当产品执行国家、行业、地方标准时,按国家、行业、地方标准要求进行判定。

6.1.3当产品执行企业标准(含明示质量指标)时,如有提供相应企业标准则按其企业标准要求进行判定;但如主要项目技术要求低于国家、行业、地方推荐性标准要求(含国家、行业、地方强制性标准中的推荐性条款)时,应在检验报告备注栏中同时注明主要项目的实测值和标准值。

汽车行驶记录仪国家标准

汽车行驶记录仪国家标准1 范围本标准规定了汽车行驶记录仪(以下简称记录仪)的定义、要求、试验方法、检验规则、安装、标志、标签和包装等内容。

本标准适用于记录、存储、显示、打印输出车辆有关行驶状态信息的汽车行驶记录装置。

2 规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T 2423.1-2001 电工电子产品环境试验第2部分:试验方法试验A:低温GB/T 2423.2-2001 电工电子产品环境试验第2部分:试验方法试验B:高温GB/T 2423.3-1993 电工电子产品环境试验第2部分:恒定湿热试验方法GB/T 2423.5-1995 电工电子产品环境试验第2部分:试验方法试验Ea和导则:冲击GB/T 2423.10-1995 电工电子产品环境试验第2部分:试验方法试验Fc和导则:振动(正弦)GB 4094-1999 汽车操纵件、指示器和信号装置的标志GB/T 12534-1990 汽车道路试验方法通则GB/T 12678-1990 汽车可靠性行驶试验方法GB/T 16736-1997 道路车辆车辆识别代号(VIN)内容与构成GB/T 17626.2-1998 电磁兼容试验和测量技术静电放电抗扰度试验GB/T 17626.3-1998 电磁兼容试验和测量技术射频电磁场辐射抗扰度试验GA 36 中华人民共和国机动车号牌QC/T 413 汽车电气设备基本技术条件3 术语和定义下列术语和定义适用于本标准。

3.1汽车行驶记录仪vehicle travelling data recorder对车辆行驶速度、时间、里程以及有关车辆行驶的其他状态信息进行记录、存储并可通过接口实现数据输出的数字式电子记录装置。

汽车行车记录仪检验规范及标准

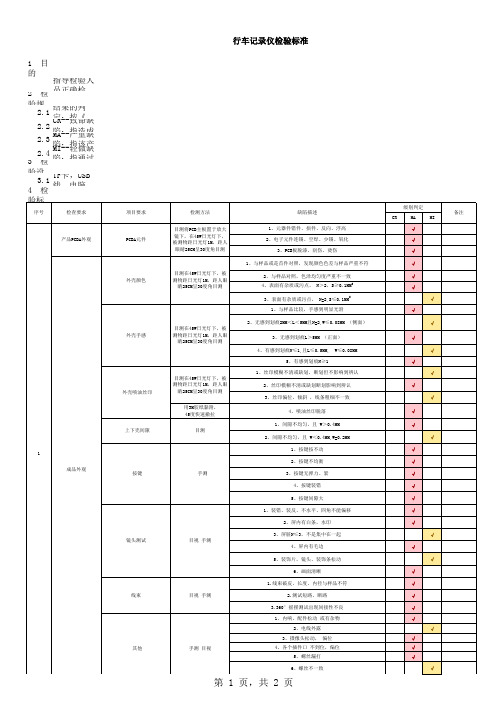

级别判定 序号 检查要求 项目要求 检测方法 目测将PCB主板置于放大 镜下,在45W日光灯下, 被测物距日光灯1M,距人 眼睛25CM呈30度角目测 缺陷描述 CR 1、元器件错件、损件、反向、浮高 2、电子元件连锡、空焊、少锡、氧化 3、PCB板脱漆、刮伤、烫伤 1、与样品或是首件对照,发现颜色色差与样品严重不符 外壳颜色 目测在45W日光灯下,被 测物距日光灯1M,距人眼 睛25CM呈30度角目测 2、与样品对照,色泽均匀度严重不一致 4、表面有杂质或污点, N>2,S≥0.1MM2 3、表面有杂质或污点, N=2,S≤0.1MM2 1、与样品比较,手感到明显光滑 2、无感到划痕2MM<L<5MM且N=2,W≤0.08MM (侧面) 外壳手感 目测在45W日光灯下,被 测物距日光灯1M,距人眼 睛25CM呈30度角目测 3、无感到划痕L>5MM (正面) 4、有感到划痕N≤1,且L≤0.5MM, 5、有感到划痕N≥1 1、丝印模糊不清或缺划,断划但不影响到辨认 目测在45W日光灯下,被 测物距日光灯1M,距人眼 睛25CM呈30度角目测 用3M胶纸黏附, 45度快速撤拉 上下壳间隙 目测 2、间隙不均匀,且 W<0.4MM,W=0.2MM 1 成品外观 1、按键按不动 2、按键不均衡 按键 手测 3、按键无弹力、紧 4、按键装错 5、按键间隙大 1、装错、装反、不水平、四角不能偏移 2、屏内有白条,水印 3、屏脏N≤3,不是集中在一起 镜头测试 目视 手测 4、屏内有毛边 5、装饰片,镜头、装饰条松动 6、画面清晰 1.线束破皮,长度、内径与样品不符 线束 目视 手测 2.测试短路、断路 3.360°摇摆测试出现间接性不良 1、内响,配件松动 或有杂物 2、电线外露 3、摄像头松动, 偏位 其他 手测 目视 4、各个插件口 不到位,偏位 5、螺丝漏打 6、螺丝不一致 7、螺丝滑牙,打歪打不到位 √ √ √ √ √ √ √ √ √ √ √ √ √ √ √ √ √ √ √ √ √ √ 2、丝印模糊不清或缺划断划影响到辨认 3、丝印偏位,倾斜 ,线条粗细不一致 4、喷油丝印脱落 1、间隙不均匀,且 W>0.4MM √ √ √ √ W≤0.08MM √ √ √ √ √ √ MA √ √ √ √ √ √ √ MI 备注

行车记录仪检验标准

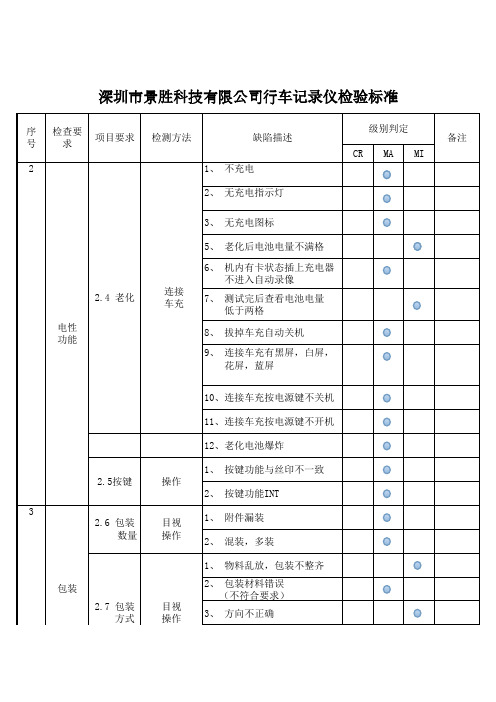

序 号 2 检查要求 项目要求 检测方法 缺陷描述 CR 1、 不充电 2、 无充电指示灯 3、 无充电图标 5、 老化后电池电量不满格 6、 机内有卡状态插上充电器 不进入自动录像 2.4 老化 电性 功能 连接 车充 7、 测试完后查看电池电量 低于两格 8、 拔掉车充自动关机 9、 连接车充有黑屏,白屏, 花屏,蓝屏 10、连接车充按电源键不关机 11、连接车充按电源键不开机 12、老化电池爆炸 1、 按键功能与丝印不一致 2.5按键 3 2.6 包装 数量 目视 操作 操作 2、 按键功能INT 1、 附件漏装 2、 混装,多装 1、 物料乱放,包装不整齐 包装 2.7 包装 方式 目视 操作 2、 包装材料错误 (不符合要求) 3、 方向不正确 级别判定 MA MI 备注

包装 2.7 包装 方式 目视 操作 4、机器无易碎贴 5、 破损

L=长

W=宽

N=点

Sห้องสมุดไป่ตู้面积

INT=时有时无

制表人:

审核:

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

X80FL检验标准编制:日期:审核:日期:批准:日期:版本/状态:A/1目录1.概述 (4)1.1目的 (4)1.2范围 (4)2.规范性引用文件 (4)3.术语和定义 (5)4.外观验收 (6)4.1外观验收标准 (6)4.2外观等级面的定义 (6)4.3缺陷定义 (6)5.包装验收 (7)5.1包装验收标准 (7)5.2缺陷定义 (7)6.功能验收 (7)6.1功能验收标准 (7)6.2缺陷等级定义 (7)6.3功能验收项目 (8)7.性能验收 (9)7.1性能验收标准 (9)7.2缺陷等级定义 (9)7.3性能验收项目 (9)8.可靠性验收 (10)8.1可靠性验收标准 (10)8.2测试结果评判标准 (10)8.3测试流程及相关说明 (11)8.4可靠性验收项目 (13)8.5环境适应性测试 (14)8.6特殊环境 (19)8.7机械环境测试 (20)8.8电源适应性测试 (23)8.9电磁兼容性测试 (25)8.10寿命测试 (30)9. 安全性验收 (31)9.1安全性验收标准 (31)9.2缺陷等级定义 (31)9.3安全性验收项目 (32)10.试产验收 (33)10.1产品试量产验收标准 (33)10.2软件版本验收标准 (33)10.3缺陷等级定义 (33)11.相关文档 (34)文件制订/修订记录 (36)1.概述1.1目的为确保X80FL行车记录仪从立项、规划、计划、开发、试产、量产出货及售后阶段整个过程当中,检验、验收标准有据可依,避免因产品检验标准、验收标准不一致造成不必要的损失,特制定此验收标准。

1.2范围适用于公司后装X80FL行车记录仪终端产品的产品质量验证(客户另有要求的除外)。

2.规范性引用文件下列文件中的条款通过本部分的引用而成为本部分的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本部分,然而,鼓励根据本部分达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本部分。

GB/T191-2008包装储运图示标志GB/T5465.2-2008电气设备用图形符号第2部分:图形符号GB/T9379-1998电视广播接收机主观测试评价方法GB/T9969-2008工业产品使用说明书总则GB5296.1-1997消费品使用说明总则GB5296.2-2008消费品使用说明第二部分:家用和类似型电器GB/T21437.2-2008道路车辆由传导和耦合引起的电骚扰第二部分:沿电源线的电瞬态传导GB/T19951-2005道路车辆静电放电产生的电骚扰测试方法GB9254-2008信息技术设备的无线电骚扰限值和测量方法GB/T19392-2003汽车GPS导航系统通用规范GB2421-1999电工电子产品环境测试第1部分:总则GB/T2423.2-2008电工电子产品基本环境测试第2部分:测试方法测试B:高温GB/T2423.1-2008电工电子产品基本环境测试第2部分:测试方法测试A:低温GB/T2423.6-1995电工电子产品环境测试第2部分:测试方法测试EB和导则:碰撞GB2423.8电工电子产品环境测试第2部分:测试方法测试Ed:自由跌落GB/T2423.22-2002电工电子产品基本环境测试第2部分:测试方法测试N:温度变化GB2423.34-86电工电子产品基本环境测试规程测试Z/AD:温度/湿度组合循环测试方法GB2423.35电工电子产品基本环境测试规程测试ZAFc:低温、振动(正弦)综合测试方法GB2423.37-89电工电子产品基本环境测试规程测试L:砂尘测试方法GB-T2423.45-1997电工电子产品环境测试第2部分测试方法:测试ZABDM:气候顺序GB2423.50电工电子产品环境测试第2部分:测试Cy:恒定湿热主要用于元器件的加速测试GB∕T2423.56-2006电工电子产品环境测试第2部分:测试Fh:宽带随机振动(数字控制)和导则GB∕T2423.57-2008电工电子产品环境测试第2-81部分测试方法测试Ei冲击冲击响应谱合成GBT2828.1-2012计数抽样检验程序第1部分:按接收质量限(AQL)检索的逐批检验抽样计划GB8898-2011音频、视频及类似电子设备安全要求GB17625.1-2012电磁兼容限值谐波电流发射限值GB13837-2003声音和电视广播接收机及有关设备无线电骚扰特性限值和测量方法3.术语和定义3.1外观验收:外观检测系统主要用于快速识别样品的外观缺陷,如变形、裂纹、破损、缝隙、污渍、沙粒、毛刺、色差、颜色不均匀等。

3.2功能验收就是对产品的各功能进行验证,根据功能测试用例或PRD,逐项测试,检查产品是否达到用户要求的功能3.3性能验收:性能验收测试是通过自动化的测试工具模拟多种正常、峰值以及异常负载条件来对系统的各项性能指标进行测试。

3.4可靠性测试:样机在特定条件、时间内,完成规定功能的能力。

4.外观验收4.1外观验收标准4.1.1试产样机外观要求:问题数量:A级面=0,B级面≤5,C级面≤104.1.2量产样机外观要求:问题数量:A级面=0,B级面≤3,C级面≤104.2外观等级面的定义A级面:成品正面,用户正常使用时,面向用户的一面。

B级面:成品两个侧面,和上下两面,用户正常使用时,不能直接看到的面。

C级面:成品背面,与正面相对一侧的面4.3缺陷定义5.包装验收5.1包装验收标准5.1.1试产样机包装要求:A类=0,B类≤5,C类≤105.1.2量产样机包装要求:A类=0,B类=0,C类≤105.2缺陷定义A类问题:材质不符合设计要求,包装跌落,模拟运输破损变形,彩盒丝印严重偏色,图案错位,印刷字体内容错误,标签内容不完整,附件不全,产品摆放过于紧凑,内部纸卡破损变形,说明书与设计不符等;B类问题:彩盒底色偏差过大,变形,有毛刺,丝印偏色,印刷字体不符,标签不清晰,产品摆放过松,附件撞击机器,附件中线材,螺钉氧化,变形,说明书变形等;C类问题:彩盒底色偏色,轻微变形,翘曲,丝印轻微偏色,不清晰,图案及印刷字体有毛边,标签框过大,附件包变形等;6.功能验收6.1功能验收标准6.1.1试产功能要求:A类=0,B类≤5,C类≤106.1.2量产功能要求:A类=0,B类=0,C类≤56.2缺陷等级定义A类故障(1):致命性(严重级别为1):一级功能未实现,系统崩溃、无法运行、死机、花屏、反复重启。

(规格书定义的功能未实现,如:设计有GSM功能,但该功能不能使用;内存泄露;应用程序死掉;应用程序异常退出)B类故障(2):严重性(严重级别为2):二级功能未完全实现、交互不能满足客户要求。

(如:GSM在通话时有严重回音等影响正常使用该功能的;定义电池使用时间为5个小时,实际使用不到2个小时等;C类故障(3):一般性(严重级别为3):不影响主要功能的运行,操作不便,界面不合理。

(界面存在明显缺陷,设计不友好、不完善,如标点符号,提示语不清楚。

D类故障(4):轻微性(严重级别为4):出现过A/B类故障,经过两轮验证,但无法重现,问题级别降为轻微;一些建议性的改进意见。

说明:在测试过程中只出现过一次,无法重现的问题,需要回归三轮版本,再无法重现,则问题可以关闭。

6.3功能验收项目功能测试共分3个模块,6个功能,实际验收需根据项目差异裁剪。

7.性能验收7.1性能验收标准7.1.1试产性能要求:A类=0,B类≤5,C类≤107.1.2量产性能要求:A类=0,B类=0,C类≤57.2缺陷等级定义A类故障:致命缺陷:指产品缺陷对使用者生命安全构成伤害,或潜在威胁,或违反相关安规之缺陷,以及产品缺陷会引起使用者强烈不满。

B类故障:严重缺陷:指造成产品使用功能会严重降低,或导致使用者无法正常使用,或严重影响产品形象之缺陷。

C类故障:指不影响产品使用功能,或外观有轻微影响之缺陷。

7.3性能验收项目性能测试共分3大类型,22个测试测试项目;8.可靠性验收8.1可靠性验收标准8.1.1试产性能要求:默认都为A类或B类,C类≤10,D类=0,E类=08.1.2量产性能要求:默认都为A类或B类,C类≤5,D类=0,E类=08.2测试结果评判标准测试结果判定,分为A、B、C、D、E五种类型。

结果判定按具体测试要求,无具体判定要求的项目按A类判定,测试中还需考虑对于出现的异常情况客户接受的程度。

A类:测试中或后能正常工作,无任何异常现象,符合设计规范要求;B类:测试中功能、性能、显示等正常,但有一个或超过一个指标出现偏离设计规范的现象,测试后自动恢复,符合设计规范要求;C类:测试中功能、性能或显示等有所下降,测试后或干扰撤消后能自动恢复,所有功能性能正常,不带记性异常变动;D类:测试中功能、性能或显示等有所下降,测试后能通过重新上电或复位等动作恢复,所有功能性能正常;E类:测试中或测试后部分功能异常,经过重新上电或简单修复后能恢复正常(如更换保险丝)。

除非另有说明,否则一般情况下,进行了环境测试后要恢复2小时以上再对测试后的状态进行判定,若有异议应恢复24小时以上进行判定。

8.3测试流程及相关说明8.3.1标准数量:10台8.3.2测试时间:按照单项测试时间累加,预计在18天。

8.3.3测试流程:8.3.3.1先对10台样机做功能和性能测试。

8.3.3.2抽取5台做模拟运输及包装跌落。

8.3.3.3在10台中任意抽取5台做环境测试,2台进行寿命测试,3台做其他项测试,测试完毕后,这3台也进行寿命测试。

8.3.3.4测试完后,10台样机中抽两台(环境/寿命各一台)做按键寿命和TF卡插拔测试。

8.3.4测试损坏:如有机器状态异常,测试人员需拿出机器,并立即通知研发人员维修,并做好问题记录,待样机状态正常后,继续投入到测试中,直至测试完成。

中间间隔时间不计入测试时间。

8.4可靠性验收项目可靠性测试共分6大类型,32个测试项目;备注:a、上表中标有黑点的项目,表示应进行的测试;b、如果客户有特殊要求时按照客户要求进行8.4.1.条前置常规性检测8.4.1.1外观检测参照:4.1外观验收标准8.4.1.2内部检测样机内部元件无磨损,断裂,虚焊,漏焊,长霉及影响样机安全性能的飞线贴纸、胶纸等异常。

8.4.1.3功能检测参照:6.1功能验收标准8.5环境适应性测试8.5.1高温工作8.5.1.1测试方法:室温下将样机置于恒温箱中,按实际装车的状态连接输入设备,电源,使样机为ACCOFF状态,1)升温到70℃,放置0.5H后开机工作,正常录制视频,连续运行12H后检查状态2)重复3个周期3)恢复到室温(25℃),放置1H后,进行检测8.5.1.2接收标准:试验过程中,各功能工作正常,指示灯显示正常,视频记录正常。