蒸汽系统节能技术

蒸汽系统优化和节能降耗措施

蒸汽系统优化和节能降耗措施摘要:某炼厂通过提高中压蒸汽压力、减低低压蒸汽压力、提高催化原料残炭、优化换热流程、优化塔的工艺参数等措施,停运了运动力站锅炉,实现了零锅炉运行。

关键词:提质增效;停运锅炉;催化;优化节能某大型炼厂现有20多套主体炼油装置,自投产以来,通过不断优化生产技术和管理措施,生产经营取得了良好的效果。

目前,炼厂紧盯“管理增效、优化增效、经营增效”三大重点开展提质增效行动,在蒸汽优化方面,专门成立了蒸汽系统优化攻关小组,对蒸汽系统的优化运行工作进行总体部署,优化装置产汽能力,降低蒸汽消耗量,节能效果明显,成功地将唯一运行的一台锅炉停下来,实现了零锅炉运行的良好模式。

1蒸汽系统构成该炼厂动力部设有3台130t•h-1的锅炉,和一台最大耗汽量100t•h-1的汽轮发电机,优化前是一炉一机运行模式,正常生产中锅炉负荷维持在40~50t•h-1左右。

动力站、催化、硫磺回收分别设有减温减压器。

蒸汽管网分为3个等级,分别是:中压蒸汽管网,压力3.5MPa;低压蒸汽管网,压力1.0MPa;低低压蒸汽管网,压力0.45MPa。

中压蒸汽产汽用汽示意图见图1,低压蒸汽产汽用汽示意图见图2,低低压蒸汽产汽用汽示意图见图3。

2蒸汽系统优化节能措施2.1中压蒸汽系统的优化节能措施。

某炼厂中压蒸汽主要供各加氢装置汽轮机、塔底加热及常减压装置炉管注汽使用。

对全厂每个汽轮机的进汽量进行统计后发现,在同样的功率、不同的蒸汽参数下,汽轮机的进汽量不一样,蒸汽参数越高,蒸汽可利用的能量越大,蒸汽汽轮机的做工能力越强,因此决定将中压蒸汽压力尽量控制得高一些,使汽轮机的做工效率更高。

与全厂蒸汽用户对接后,将全厂中压蒸汽压力由原来的3.25~3.45MPa,调整到3.47~3.5MPa,中压蒸汽压力平均提高了0.22MPa,节约蒸汽用量约8t•h-1,保障了全厂蒸汽更优的工况。

为了让催化能够多产蒸汽,炼厂决定改变催化原料的性质,通过调整渣油加氢装置反应器的反应条件,进行催化原料重质化生产,逐步将催化原料的残炭由5.5%提至6.6%左右,催化装置可增产中压蒸汽40t•h-1。

酒厂蒸汽节能技术方案

酒厂蒸汽节能技术方案

背景介绍

酒厂是传统工业中能源消耗较大的行业之一。

蒸汽是酒厂生产过程中必不可

少的能源,但也是能源浪费比较严重的地方。

因此,对于酒厂而言,蒸汽的节能利用至关重要。

节能技术方案

1. 蒸汽热力回收技术

蒸汽在酒厂生产过程中经常会排放到大气中,造成能源浪费。

通过蒸汽热力

回收技术,可以将蒸汽中的热能回收利用。

具体实现方案可以是:

•安装蒸汽回收器回收蒸汽热能,用于加热水和空气,用于加工酒类产品;

•在生产空气中使用热恢复系统将废热转换成干燥空气。

2. 蒸汽联合循环技术

蒸汽联合循环技术是一种将工厂循环热水和蒸汽结合成一个循环系统的方式。

它可以增加能源利用效率,降低能源消耗、减少污染排放,具体实现方案包括以下几点:

•对酒厂的冷却水或热水采用污泥脱水技术,用于加工酒类产品;

•蒸汽和热水联合循环进行高端再生利用,减少能源消耗和排放。

3. 蒸汽燃料气化技术

蒸汽燃料气化技术是将高温蒸汽用于加热固体物质,使其气化转化成燃料气体,再与其他燃料混合使用的技术。

这种技术的优点在于可以利用工厂废物、废料和废气,具体实现方案包括以下几点:

•对工厂的固体废物采用气化燃烧技术利用;

•优先使用废气或废料进行能源回收。

结论

酒厂利用蒸汽节能技术可以有效地加强其生产能源利用效率,降低生产成本,提高生产环境,提升产品质量,同时还能保护环境,推动工业节能减排和可持续发展。

炼油厂蒸汽系统节能技术研究

炼油厂蒸汽系统节能技术研究炼油厂作为现代工业生产中的重要环节,对能源的需求量非常大。

其中,蒸汽系统是炼油厂不可或缺的一部分,它在温度控制、燃料加热、设备供能等多个方面起到至关重要的作用。

然而,传统的蒸汽系统存在能源浪费的问题,对于如何提高蒸汽系统的能效,节约能源,炼油厂进行了大量的研究。

首先,炼油厂可以通过改进锅炉燃烧技术来提高蒸汽系统的能效。

传统的锅炉燃烧方式存在烟气流失、燃烧效率低等问题,这些问题导致了能源的浪费。

改进锅炉燃烧技术,可以使用高效的燃烧设备和燃烧控制系统,提高燃烧效率,减少烟气流失,从而节约能源。

其次,炼油厂在蒸汽系统中可以采用余热回收技术。

炼油厂在生产过程中会产生大量的余热,传统的做法是将这些余热直接排放。

然而,这种做法不仅浪费了能源,还对环境造成了污染。

通过余热回收技术,炼油厂可以将这些余热转化为有用的能源,例如用于发电或供热等。

这样不仅能够提高能效,还能够降低炼油厂的能源消耗和环境污染。

此外,炼油厂还可以通过优化蒸汽系统的结构和运行方式来提高能效。

传统的蒸汽系统结构较为简单,蒸汽产生和利用之间的匹配度不高,也无法根据实际需求进行灵活调整。

通过优化蒸汽系统的结构和运行方式,可以实现蒸汽产生和利用的精确匹配,最大限度地提高能效。

例如,可以采用有节流装置的蒸汽顶冷凝器来实现蒸汽压力的精确控制,减少能量的损失。

除了以上措施,炼油厂还可以在蒸汽系统中使用高效的设备。

例如,采用高效的蒸汽涡轮发电机可以提高能源利用率;使用高效的换热器可以增加热量交换效果。

在设备选型时,炼油厂可以选择符合能效标准的设备,以达到节约能源的目的。

综上所述,炼油厂蒸汽系统节能技术研究可以通过改进锅炉燃烧技术、余热回收技术、优化蒸汽系统结构和运行方式以及使用高效设备等手段来实现。

这些技术的应用可以最大限度地提高蒸汽系统的能效,实现能源的节约和环境保护。

炼油厂在未来的发展中应当重视蒸汽系统节能技术的研究和应用,以提高整个炼油生产过程的能效,为可持续发展做出贡献。

酒厂蒸汽节能技术方案

酒厂蒸汽节能技术方案酒厂生产过程中需要大量使用蒸汽作为能源。

传统的蒸汽生产方式存在能源浪费和效率低下的问题,因此,如何优化蒸汽使用,提高能源利用效率是亟待解决的问题。

本文将介绍一种酒厂蒸汽节能技术方案,旨在降低酒厂的生产能源消耗,提高能源利用效率。

技术方案该节能技术方案主要基于提高酒厂的蒸汽循环效率,采用以下四种措施:热力回收酒厂在生产过程中会产生大量废热,如烟气、废水等。

利用这些废热进行热力回收,将废热转化为有用的能源,是一种节能的有效方式。

在蒸汽生产过程中,采用余热回收装置,将蒸汽排放的废热回收利用,再次利用废热产生的蒸汽可以满足部分需要,从而降低耗能。

节能设备引进节能设备,如高效锅炉、恒压变频控制设备等,可以降低能源消耗。

选用高效锅炉,利用先进的燃烧技术和烟气再利用技术,提高锅炉的热效率和蒸汽产生效率,在保证蒸汽质量的基础上减少燃料的消耗,达到节能的目的。

恒压变频控制设备可以根据蒸汽需求的变化调节锅炉出力,实现能耗的动态平衡。

蒸汽回收在酒厂生产过程中,废气和废水中含有大量蒸汽,采用蒸汽回收装置将蒸汽回收利用,可以降低蒸汽消耗,提高能源利用效率。

通过将回收的蒸汽送回蒸汽生成系统进行再次加热,将达到节能的目的。

蒸汽优化实现蒸汽优化,可以提高蒸汽的传导效率,达到节能的目的。

采用蒸汽优化技术,将蒸汽输送过程中的热损失降至最低,减少水和蒸汽的流量,缩短管路距离,减少热量传递的损失,从而提高能源的利用效率。

实施效果酒厂采用以上四种节能技术方案后,实施效果明显。

能源利用效率提高,同时减少了能源消耗。

具体表现为:•实现初始阶段投资和运营成本的双重节约;•节约大量燃料消耗,减轻环境负担,达到环保要求;•优化发电量,提高经济效益;•减少能源浪费,提高了企业的社会公共形象。

总结酒厂蒸汽节能技术方案是一种切实可行的节能方案,通过采用热力回收、节能设备引进、蒸汽回收和蒸汽优化等四种措施,旨在实现能源利用效率的提高和能源消耗的降低。

酒厂蒸汽节能技术方案

酒厂蒸汽节能技术方案

背景

酒厂生产过程中需要大量使用蒸汽,但是蒸汽产生的能量浪费较多,对环境造成一定的负担。

因此,酒厂需要采取一些节能措施。

问题

蒸汽产生的能量浪费主要有以下几个方面:

1.蒸汽漏气

2.蒸汽热量损失

3.蒸汽过度压力

解决方案

1. 漏气问题

漏气问题是蒸汽产生的能量浪费的主要原因之一。

主要解决方案有:

•检查蒸汽管路连接是否松动,如果松动及时拧紧。

•定期检查蒸汽阀门是否正常,如阀门调节不当的话,会导致蒸汽漏气。

•安装自动关闭的阀门,能够自动关闭蒸汽管路,减少蒸汽漏气。

2. 热量损失问题

蒸汽热量损失是蒸汽产生的能量浪费的另一个重要原因。

主要解决方案如下:

•对蒸汽管道进行保温,以减少蒸汽的散热量。

•安装蒸汽回收装置,将排放的废气中的热能回收利用。

3. 过度压力问题

蒸汽过度压力也是会导致蒸汽产生的能量浪费。

主要解决方案如下:

•安装节压阀,对蒸汽进行压力控制。

•定期清理排气阀,清洁排气口,防止压力过大。

结论

酒厂蒸汽节能技术方案可以有效地减少能量浪费,提高能源利用率,保护环境。

通过以上措施,可以有效降低酒厂的生产成本,同时对节能及环境保护做出贡献,是一个双赢的方案。

蒸汽供热系统节能技术

6.凝结水回收过程的节能技术

在传输并释放完热量之后,蒸汽凝结水应当 完全回收。 凝结水回收的作用: • “承上启下”的环节; • 通过不同回收方式加以回收; • 进行取热和精处理,并最终作为锅炉给水送交锅 炉使用。

6.凝结水回收过程的节能技术

• 回收利用凝结水的意义

节约水资源

减少酸、碱耗量 节约能源

利用二次蒸汽预热锅炉给水原理简图

5.蒸汽使用过程的节能技术

七、蒸汽系统的产用平衡 蒸汽的节约必须有全局观念,过分的减少蒸汽 消耗,转而增加燃料油的消耗或者瓦斯气的消耗 就是得不偿失的。 在这种情况下,应当通过蒸汽的产品平衡来, 适当提高锅炉的蒸汽产量,然后再在其他地方消 化过剩的蒸汽,这样才是真正有效的蒸汽节能。

4.如何保障蒸汽的品质

空气可由疏水 阀进入,或者 通过阀门密封 垫进入,可以 通过自动或手 动的放气孔进 入。于是设备 和管道中将充 满空气。

4.如何保障蒸汽的品质

空气(不凝性气 体)能进入系统的 途径另一途径是通 过给水。如果空气 未能及时排出,管 道内或设备内将是 蒸汽与空气的混合 物,空气在热传导 表面上形成一个绝 热层。

美国Spence凝结水自动泵

蒸汽凝结水自动泵实地安装图

6.凝结水回收过程的节能技术

四、分散前沿加压回收技术 借助于这种泵的特点,可以对凝结水管 网进行“分散前沿加压回收技术”设计。 即:用多台小流量的凝结水自动泵,尽量 靠近凝结水的产生区域。

根据“分散前沿加压回收技术”改造的石化企业凝结水系统

4.如何保障蒸汽的品质

事实证明,换热器 中0.5%的空气的存在会 降低50%的换热效率。 排出空气是必需的 可以通过手动或自动排 出孔将空气排出。常年 运行的系统可以采用手 动排气,不过,最好的 办法显然是自动排气阀。

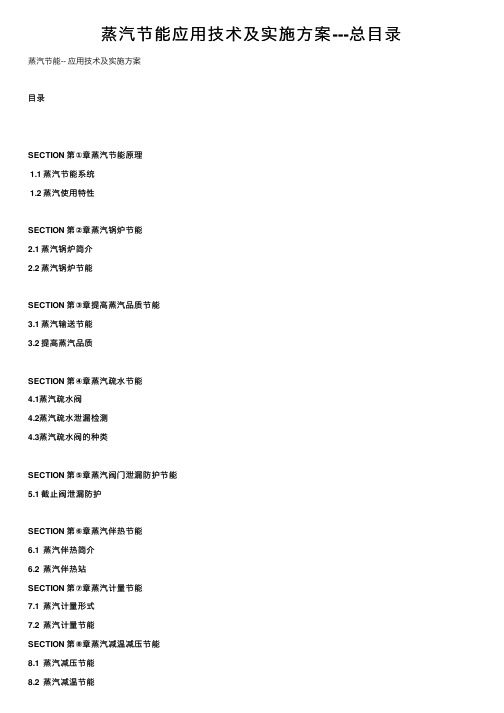

蒸汽节能应用技术及实施方案---总目录

蒸汽节能应⽤技术及实施⽅案---总⽬录蒸汽节能-- 应⽤技术及实施⽅案⽬录SECTION第①章蒸汽节能原理1.1蒸汽节能系统1.2蒸汽使⽤特性SECTION第②章蒸汽锅炉节能2.1蒸汽锅炉简介2.2蒸汽锅炉节能SECTION第③章提⾼蒸汽品质节能3.1蒸汽输送节能3.2提⾼蒸汽品质SECTION第④章蒸汽疏⽔节能4.1蒸汽疏⽔阀4.2蒸汽疏⽔泄漏检测4.3蒸汽疏⽔阀的种类SECTION第⑤章蒸汽阀门泄漏防护节能5.1截⽌阀泄漏防护SECTION第⑥章蒸汽伴热节能6.1 蒸汽伴热简介6.2 蒸汽伴热站SECTION第⑦章蒸汽计量节能7.1 蒸汽计量形式7.2 蒸汽计量节能SECTION第⑧章蒸汽减温减压节能8.1 蒸汽减压节能8.2 蒸汽减温节能SECTION第⑨章蒸汽温控节能9.1 蒸汽温控的分类9.2 蒸汽温控节能SECTION第⑩章蒸汽换热节能10.1 蒸汽换热的分类10.2 蒸汽换热节能10.3 蒸汽换热失流10.2 蒸汽换热控制⽅式SECTION第11章冷凝⽔回收节能11.1 冷凝⽔回收节能11.2 冷凝⽔回收系统SECTION第12章⼆次蒸汽回收节能12.1 ⼆次蒸汽回收节能12.2 ⼆次蒸汽回收系统SECTION第13章蒸汽加湿节能13.1 蒸汽加湿原理13.2 蒸汽加湿系统SECTION第14章蒸汽节能成套设备14.1 蒸汽⼊⼝节能成套设备⽅案14.2 蒸汽应⽤节能成套设备⽅案SECTION第⒂章蒸汽节能应⽤详图15.1 蒸汽锅炉节能15.2 蒸汽输送节能15.3蒸汽伴热节能15.4蒸汽计量节能15.5蒸汽减温减压节能15.6蒸汽温控节能15.7蒸汽整体式换热站15.8蒸汽换热节能15.9冷凝⽔回收节能15.10⼆次蒸汽回收节能15.11蒸汽加湿节能15.12医院蒸汽消毒节能15.13造纸⼚蒸汽节能15.14⾷品⼚蒸汽节能15.15纺织⼚蒸汽节能15.16洗⾐房蒸汽节能15.17洗⾐房蒸汽节能SECTION第⒃章蒸汽实⽤图表16.1 蒸汽参数附录16.2 其它参数附录。

酒厂蒸汽节能技术方案

酒厂蒸汽节能技术方案

在酒厂的生产工艺中,蒸汽是必不可少的能源。

但是蒸汽的产生消耗大量的燃料,如果不能有效地利用蒸汽的热能,不仅会产生能源浪费,还会增加企业的生产成本。

因此,如何实现酒厂的蒸汽节能是一个重要的问题。

针对这个问题,我们提出了酒厂蒸汽节能技术方案,该方案主要包括以下几个方面:

1. 烟气余热回收技术

酒厂在生产过程中会产生大量的烟气,这些烟气中包含有大量的热能,如果不加以利用,将会造成能源浪费。

因此,我们可以采用烟气余热回收技术,将烟气中的热能回收利用,通过换热器将烟气中的热能传递到水中,使水达到饱和温度,进而产生蒸汽。

2. 蒸汽凝结回收技术

在酒厂的生产工艺中,产生的蒸汽往往会经过凝结器冷凝成水,然后被排放到废水处理系统中。

针对这种情况,我们可以采用蒸汽凝结回收技术,将凝结后的水回收利用,进一步的加热,产生更多的蒸汽。

3. 蒸汽压力降低技术

在酒厂的生产工艺中,蒸汽通常会以较高的压力输出。

但是,在某些情况下,蒸汽的高压输出却是不必要的,在这种情况下,我们可以采用降低蒸汽压力的技术,将高压蒸汽转化为低压蒸汽,在满足生产需要的同时,降低了能源的消耗。

4. 蒸汽分级利用技术

在酒厂的生产工艺中,不同的生产环节所需的蒸汽压力不同,这就需要我们针对不同的生产环节,采用不同蒸汽压力的蒸汽,从而实现蒸汽的分级利用,有效降低生产过程中的蒸汽消耗。

结论

综上所述,通过烟气余热回收技术、蒸汽凝结回收技术、蒸汽压力降低技术和蒸汽分级利用技术的应用,我们可以有效实现酒厂蒸汽的节能利用,降低生产成本,提高企业的经济效益。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

除氧器 中压锅炉

减压阀

汽轮 机

减压阀

中压蒸汽

用户

凝结水

低压蒸汽 用户

闪蒸汽 凝结水

闪蒸汽的利用

闪蒸汽的利用(例)

Reducing Valve High Pressure Steam

Low Pressure Section

Flash Tank

Heater Battery

Air Flow

Pump Trap Condensate

损失热量占蒸汽生产成本:热损失*燃料成本

(热成本)

21.97%*8+软水成本

(凝结水总成本)

17.6%+15%=32.6%

凝结水回收方式

• 重力回水 • 背压回水(余压回水) • 加压回水

开式系统 闭式系统

疏水阀余压回水系统

以疏水阀余压为动力将凝结水及闪蒸汽输送 到指定回水点。适用于加热蒸汽压力比较高、 回水背压不太高的各种加热设备。

凝结水泵闭式回收系统

该系统情况介于上述二种情况之间,加热蒸汽压 力较低,无法实现疏水阀余压回水,适用于单台 加热设备且凝结水量较大的场合。

特点:凝结水和闪蒸汽全部得到回收利用,但使 用场合有限,系统连接复杂,投资较大。

凝结水回收系统

Improper condensate collection

Control valve modulating as per process need

A. 蒸汽产生系统节能技术

锅炉本体热损失

排烟热损失 化学不完全燃烧热损失 机械不完全燃烧热损失 散热损失 灰渣物理热损失

锅炉排污热损失

二次蒸汽热损失 热水的热损失

蒸汽放空热损失

热力式除氧器的排空

锅炉排烟温度过高

蒸汽

尽可能降低 烟气温度

烟气

(热)

给水

燃料

锅炉

热量

空气

(冷)

烟气温度每下降 22-25oC 大约可节省 1% 的燃料

特点:不仅回收利用了凝结水的价值,而且 二次闪蒸汽也得到了充分利用,但对疏水阀的 质量和回水管道的设计要求较严格。

凝结水泵开式回收系统

利用汽(气)动凝结水加压泵将凝结水加 压输送,适用于凝结水余压,温度都较低且 凝结水较分散的场合。如:炼油厂各种罐区 凝结水和伴热线凝结水。

特点:开式系统运行稳定、可靠,汽(气 )动加压泵具有无气蚀、防爆性能好、无需 配电、维护量小等特点,只有少量闪蒸汽损 失。

35%

1.0MPa 时饱和凝结水的成本

蒸汽显热:676 KJ/Kg KJ/Kg 蒸汽潜热:2014 KJ/Kg 总热: 2680 KJ/Kg

凝结水含热:676

给水含热: 85 KJ/Kg 损失热量: 591 KJ/Kg

损失热量占总热: 损失热量/总热*100%

(热损失)

591/2680*100%=21.97%

无排空气措施 排气阀安装位置不合理

蒸汽系统疏水排气的必要性

• 保证设备安全运行; • 提高设备换热效率; • 延长设备使用寿命。

惊人的蒸汽泄漏损失

-0.7MPa下的测试报告

(假定蒸汽单位成本为70元/吨)

阀座孔径 (in)

1/2 7/16 3/8 5/16 1/4 3/16 1/8

月蒸汽损失 (kg) 378,800 288,900 213,200 147,400 95,300 53,000 23,800

3. 混床技术 4. 自动控制技术

普遍采用

30% 30%-40% 平均不足半年 30%(包括用一般生水) 混床技术

较少采用

Vented Condensate Receiver

Condensate @ modulated lower pressure

Steam trap or

Condensate @ pump discharge pressure

Pump trap, if modulated pressure is below 10 psig

1.可以采用间接加热的设备采用了直接加热造 成凝结水不能回收

2.间接加热的设备凝结水未能回收或未能全部 回收

3.凝结水回收的水质及其对锅炉的影响 4.凝结水产生的二次蒸汽未能充分利用

凝结水回收的意义

• 节约燃料 • 节水 • 节约水处理化学品 • 减少锅炉排污热损失 • 减少环境污染 • 凝结水价值一般占蒸汽成本的25-

供热系统凝结水回收及蒸汽疏水阀 技术管理要求

合格:蒸汽疏水阀完好率>90% 优秀:蒸汽疏水阀完好率>95%

完好率=配备率x合格率

GB/T12712-91国家标准

蒸汽供热系统凝结水回收及疏水阀技术管理要求

合格: 凝结水回收率>60% 优秀: 凝结水回收率>80%

节能潜力的分布

20-25%

25 - 30%

每月成本 (元) 26,516 20,223 14,920 10,318 6,671 3,710 1,666

每年总成本 (元) 318,192 242,676 179,080 123,816 80,052 44,520 19,992

空气对系统效能的影响

合理疏水与排气

成组疏水与单元疏水

错误

正确

D.凝结水回收系统节能技术

烟气

(黑色)

燃料

锅炉 热量

空气

(冷)

不完全燃烧热损失大于其它热损失

锅炉最佳燃烧区间

未燃烧燃料 %

锅炉效率 %

(最佳燃烧区)

烟气中 O2%

优化燃烧比其它热损控制方式节约更多燃料

合理利用锅炉排污热

汽包

连排

闪蒸至 除氧器

污物 罐

补充水

定排

锅炉排污水的闪蒸和显热可回收利用

B. 蒸汽输送系统节能技术

输送系统的保温热损失

Steam Condenser

Steam supply line

Steam trap

Steam trap

Condensate @ line supply pressure

Condensate @ modulated lower pressure

Steam trap

Vented Condensate Receiver

Condensate @ pump discharge pressure

Proper condensate collection

Control valve modulating as per process need

Steam supply line

Steam trap

Steam trap

Steam Condenser

40 - 45%

蒸汽产生系统 蒸汽输送及使用系统 凝结水回收系统

一流能效蒸汽系统指标

• 80+ % 锅炉效率 • 95+ % 疏水阀完好率 • 80+ % 凝结水回收率 • 专业的蒸汽系统维护

蒸汽系统节能技术

A. 蒸汽产生系统节能技术 B. 蒸汽输送系统节能技术 C. 蒸汽使用中的节能技术 D. 凝结水回收系统节能技术 E. 系统优化节能技术

管道水锤

管道腐蚀

H20 + CO2 = H2CO3 (碳酸) 碳酸 = 高维修

C. 蒸汽使用中的节能技术

用汽设备参数配置不合理造成的损失

入口参数不准确、蒸汽配给不合理等

设备的散热损失 疏水不当造成的损失

疏水方式不当(连接不当、成组疏水等) 疏水阀选型不合理 疏水阀背压过高

换热设备中存在空气造成的损失

保温层的作用 防护层的使用

输送系统的泄漏热损失

管道、阀门、法兰等的泄漏

输送系统的疏水问题

无疏水阀:水击、腐蚀等 疏水阀选型工作不好:直通、漏汽、旁通等

输送管道设计问题

保温热损失的实例

15 oC环境温度 30 m 长钢制裸管 管径 150 mm 蒸汽压力 7 Kg/cm2

燃料损失: 煤:50 吨/年 燃油:3 万升/年

•回水主管线

蒸汽系统节能改造步骤

工程检测

优化方案

跟踪管理 评估

计划实施

国内外情况对比

对比内容

发达国家

国内

蒸汽系统能量使用效率 疏水器完好率 疏水器使用寿命 凝结水回收率 凝结水处理技术

蒸汽系统平衡技术

60%

95%

5-7 年 80%(用作除盐水) 1. 覆盖过滤技术 2. ELF 聚合油水分 理技术

E.系统优化节能技术

蒸汽管网压力等级的健全(系统 平衡)

工艺装置余热利用 蒸汽轮机发电 减温减压问题

蒸汽能量损失

高压锅炉

蒸汽泄漏

除氧器

高压蒸汽管线 机械能量损失

中压锅炉

减压阀

散热损失

中压蒸汽管线

蒸汽排放

减压阀

低压蒸汽管线

中压蒸汽 用户

凝结水

闪蒸汽

低压蒸汽 用户

凝结水排放

合理利用蒸汽能量

高压锅炉

蒸汽供热系统 节能技术

蒸汽供热系统图

蒸汽供热系统简图

水

蒸汽 闪蒸汽

蒸汽输送系统

蒸汽产生系统

蒸汽使用系统

凝结水回收系统

蒸汽系统的效率

h h h h 系统= 锅炉 * 管网 * 设备

+ 凝结水回收 + 废蒸汽回收 - 排污(环境污染)

怒 “汽” 冲 天

蒸汽疏水阀 泄漏

蒸汽凝结水 直排浪费

国家标准GB/T12712-91

排烟热损失:烟气温度

高温烟气会带走炉膛中大量的热量;但温度太 低,又会使烟气中所含水蒸汽凝结,烟气中SO3 和SO2溶于水形成硫酸或亚硫酸,腐蚀锅炉尾部 受热面金属。针对每台锅炉的类型和燃料,均 有一个最佳排烟温度范围。